Fusión de lecho de polvo por láser

Índice

Fusión de lecho de polvo por láser (PBF) está revolucionando la industria manufacturera, ofreciendo una precisión, eficacia y flexibilidad sin precedentes. Pero, ¿qué es exactamente y por qué debería importarle? Profundicemos en esta innovadora tecnología, exploremos sus complejidades, aplicaciones y por qué se está convirtiendo en un cambio de juego en el mundo de la producción.

Visión general de la fusión de lechos de polvo por láser

La fusión de capas de polvo con láser es un proceso de fabricación aditiva que utiliza un láser de alta potencia para fusionar partículas de polvo metálico capa por capa y crear un objeto sólido tridimensional. Es una técnica que se engloba dentro de la impresión 3D, pero está específicamente diseñada para producir componentes metálicos de alta calidad.

Características principales de la fusión de lecho de polvo basada en láser:

- Precisión: Consigue detalles intrincados y geometrías complejas con gran precisión.

- Eficiencia del material: Minimiza los residuos utilizando sólo la cantidad de polvo necesaria.

- Personalización: Permite crear piezas a medida adaptadas a necesidades específicas.

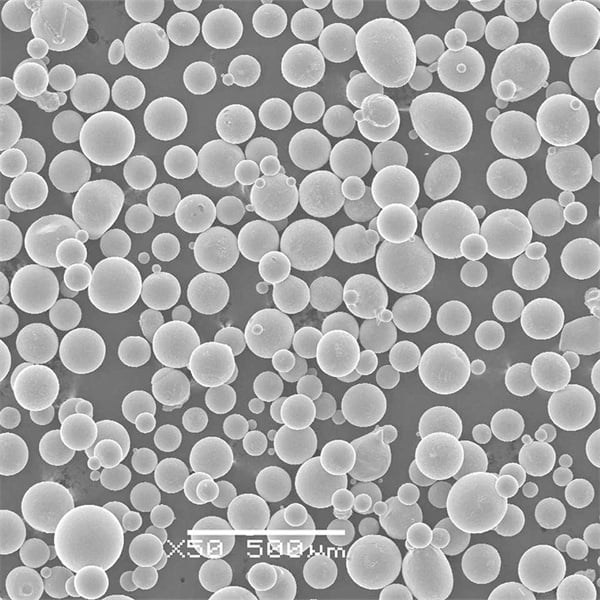

Tipos de polvos metálicos para Fusión de lecho de polvo por láser

Elegir el polvo metálico adecuado es crucial para el éxito del proceso PBF. He aquí un resumen de algunos de los polvos metálicos más utilizados en PBF, junto con sus descripciones:

| Polvo metálico | Descripción |

|---|---|

| Titanio Ti-6Al-4V | Conocido por su elevada relación resistencia-peso, su excelente resistencia a la corrosión y su biocompatibilidad, resulta ideal para la industria aeroespacial, los implantes médicos y la automoción. |

| Aluminio AlSi10Mg | Combina propiedades ligeras con buena resistencia mecánica y conductividad térmica, perfecto para componentes de automoción y aeroespaciales. |

| Acero inoxidable 316L | Ofrece una excelente resistencia a la corrosión, solidez y ductilidad, y se utiliza ampliamente en aplicaciones médicas, marinas y de procesamiento químico. |

| Inconel 718 | Superaleación de níquel-cromo resistente a altas temperaturas y con buena resistencia a la tracción, utilizada en la industria aeroespacial, las turbinas de gas y los reactores nucleares. |

| Cobalto-Cromo | Alta resistencia al desgaste, biocompatibilidad y solidez, comúnmente utilizado para implantes dentales y ortopédicos, así como en aplicaciones aeroespaciales. |

| Acero martensítico envejecido (1.2709) | Conocido por su excelente resistencia y tenacidad tras el tratamiento térmico, se utiliza en utillaje, aeronáutica y componentes sometidos a grandes esfuerzos. |

| Cobre (Cu) | Excepcional conductividad térmica y eléctrica, adecuada para componentes eléctricos e intercambiadores de calor. |

| Aleación de níquel (625) | Ofrece una excelente resistencia a la corrosión y la oxidación, alta resistencia, utilizado en las industrias marina, química y aeroespacial. |

| Acero para herramientas (H13) | Conocido por su dureza, solidez y resistencia a la abrasión, se utiliza a menudo en la fabricación de moldes, fundición a presión y utillaje. |

| Titanio (Ti-5Al-2,5Sn) | Buen comportamiento a altas temperaturas y resistencia a la fluencia, utilizado en aplicaciones aeroespaciales y de automoción de alto rendimiento. |

Propiedades y características de los polvos metálicos

| Polvo metálico | Composición | Propiedades | Aplicaciones |

|---|---|---|---|

| Titanio Ti-6Al-4V | Ti, Al, V | Elevada relación resistencia/peso, resistencia a la corrosión, biocompatibilidad | Aeroespacial, implantes médicos, automoción |

| Aluminio AlSi10Mg | Al, Si, Mg | Ligereza, buena resistencia mecánica, conductividad térmica | Automoción, aeroespacial |

| Acero inoxidable 316L | Fe, Cr, Ni, Mo | Resistencia a la corrosión, solidez, ductilidad | Medicina, marina, procesamiento químico |

| Inconel 718 | Ni, Cr, Fe, Nb, Mo, Ti | Resistencia a altas temperaturas, resistencia a la tracción | Aeroespacial, turbinas de gas, reactores nucleares |

| Cobalto-Cromo | Co, Cr, Mo | Resistencia al desgaste, biocompatibilidad, solidez | Implantes dentales, ortopédicos y aeroespaciales |

| Acero martensítico envejecido (1.2709) | Fe, Ni, Co, Mo | Resistencia, tenacidad tras el tratamiento térmico | Utillaje, aeroespacial, componentes de alta resistencia |

| Cobre (Cu) | Cu | Conductividad térmica y eléctrica | Componentes eléctricos, intercambiadores de calor |

| Aleación de níquel (625) | Ni, Cr, Mo, Nb | Resistencia a la corrosión y a la oxidación, alta resistencia | Marina, química, aeroespacial |

| Acero para herramientas (H13) | Fe, Cr, Mo, Si, V | Dureza, solidez, resistencia a la abrasión | Fabricación de moldes, fundición a presión, utillaje |

| Titanio (Ti-5Al-2,5Sn) | Ti, Al, Sn | Comportamiento a altas temperaturas, resistencia a la fluencia | Aeroespacial, automoción de alto rendimiento |

Aplicaciones de la fusión de lechos de polvo por láser

El PBF basado en láser está causando sensación en varios sectores gracias a su versatilidad y precisión. Veamos dónde se está aplicando y por qué es tan eficaz:

| Industria | Aplicaciones |

|---|---|

| Aeroespacial | Componentes del motor, piezas estructurales, soportes ligeros |

| Médico | Implantes, prótesis e instrumentos quirúrgicos a medida |

| Automoción | Componentes ligeros, piezas personalizadas, mejoras de rendimiento |

| Herramientas | Moldes de inyección, moldes de fundición a presión, herramientas personalizadas |

| Joyería | Diseños personalizados, patrones intrincados, prototipado rápido |

| Energía | Álabes de turbina, intercambiadores de calor, toberas de combustible |

| Electrónica | Disipadores térmicos, componentes eléctricos, cajas a medida |

| Dental | Coronas, puentes, implantes dentales |

| Marina | Piezas resistentes a la corrosión, componentes ligeros |

| Arquitectura | Dispositivos a medida, prototipos de diseño |

Ventajas de Fusión de lecho de polvo por láser

¿Por qué está suscitando tanta atención la fusión de lechos de polvo por láser? He aquí algunas razones de peso:

- Precisión y detalle: Capaz de producir geometrías intrincadas y complejas que suponen un reto para los métodos de fabricación tradicionales.

- Eficiencia del material: Minimiza los residuos utilizando sólo la cantidad necesaria de polvo metálico.

- Personalización: Cree fácilmente piezas a medida adaptadas a requisitos específicos.

- Rapidez y eficacia: Tiempos de producción más rápidos que con los métodos convencionales.

- Resistencia y durabilidad: Produce piezas con excelentes propiedades mecánicas.

Desventajas de la fusión del lecho de polvo con láser

A pesar de sus muchas ventajas, el PBF basado en láser también tiene algunas limitaciones:

- Costo: Elevada inversión inicial en equipos y materiales.

- Complejidad: Requiere conocimientos y habilidades especializados para operar con eficacia.

- Limitaciones de tamaño: Normalmente se limita a piezas pequeñas debido al tamaño de la cámara de fabricación.

- Acabado superficial: Puede requerir un tratamiento posterior para conseguir la calidad de superficie deseada.

Especificaciones, tamaños, calidades y normas

| Polvo metálico | Especificaciones | Tallas | Grados | Normas |

|---|---|---|---|---|

| Titanio Ti-6Al-4V | ASTM B348, ASTM F1472 | 15-45 µm, 45-106 µm | 5º curso | ISO 5832-3, AMS 4928 |

| Aluminio AlSi10Mg | ES AC-43400 | 20-63 µm, 45-90 µm | ||

| Acero inoxidable 316L | ASTM A276, ASTM F138 | 15-45 µm, 45-106 µm | ISO 5832-1 | |

| Inconel 718 | AMS 5662, ASTM B637 | 15-45 µm, 45-106 µm | ||

| Cobalto-Cromo | ASTM F75, ASTM F1537 | 15-45 µm, 45-106 µm | ||

| Acero martensítico envejecido (1.2709) | DIN 1.2709, AMS 6514 | 15-45 µm, 45-106 µm | ||

| Cobre (Cu) | ASTM B170 | 20-63 µm, 45-90 µm | ||

| Aleación de níquel (625) | AMS 5666, ASTM B443 | 15-45 µm, 45-106 µm | ||

| Acero para herramientas (H13) | ASTM A681 | 15-45 µm, 45-106 µm | ||

| Titanio (Ti-5Al-2,5Sn) | ASTM B348 | 15-45 µm, 45-106 µm |

Proveedores y precios

| Proveedor | Polvos metálicos disponibles | Precio (por kg) | Ubicación |

|---|---|---|---|

| Tecnología Carpenter | Titanio, aluminio, acero inoxidable, Inconel, cromo-cobalto | $200 – $600 | EE.UU. |

| Sandvik | Titanio, aluminio, acero inoxidable, Inconel, cromo-cobalto | $250 – $700 | Suecia |

| Aditivos GKN | Titanio, aluminio, acero inoxidable, Inconel, cromo-cobalto | $220 – $650 | Alemania |

| Tecnología LPW | Titanio, aluminio, acero inoxidable, Inconel, cromo-cobalto | $230 – $680 | REINO UNIDO |

| Höganäs | Titanio, aluminio, acero inoxidable, Inconel, cromo-cobalto | $240 – $690 | Suecia |

| AP&C | Titanio, aluminio, acero inoxidable, Inconel, cromo-cobalto | $210 – $620 | Canadá |

| Aubert & Duval | Titanio, aluminio, acero inoxidable, Inconel, cromo-cobalto | $220 – $640 | Francia |

| Tecnologías de superficie Praxair | Titanio, aluminio, acero inoxidable, Inconel, cromo-cobalto | $230 – $660 | EE.UU. |

| Polvos y revestimientos avanzados (AP&C) | Titanio, aluminio, acero inoxidable, Inconel, cromo-cobalto | $220 – $650 | Canadá |

| Renishaw | Titanio, aluminio, acero inoxidable, Inconel, cromo-cobalto | $230 – $670 | REINO UNIDO |

Comparación de pros y contras de Fusión de lecho de polvo por láser

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Precisión y detalle | Gran precisión y capacidad para producir geometrías complejas | Puede requerir un tratamiento posterior para el acabado de la superficie |

| Eficiencia material | Residuos mínimos, sólo se utiliza la cantidad de polvo necesaria | Alto coste de los polvos metálicos |

| Personalización | Cree fácilmente piezas a medida adaptadas a necesidades específicas | Complejidad de diseño y funcionamiento |

| Velocidad y eficacia | Tiempos de producción más rápidos que con los métodos tradicionales | Tiempo de configuración inicial y calibración |

| Resistencia y durabilidad | Produce piezas con excelentes propiedades mecánicas | Limitaciones de tamaño debidas a la cámara de construcción |

| Coste | Ahorro de costes a largo plazo en material y eficiencia de producción | Elevada inversión inicial en equipos y materiales |

PREGUNTAS FRECUENTES

¿Qué es la fusión de lechos de polvo con láser?

La fusión de lecho de polvo por láser (PBF) es un proceso de fabricación aditiva que utiliza un láser de alta potencia para fusionar capa a capa partículas de polvo metálico y crear un objeto sólido tridimensional.

¿Qué tipos de polvos metálicos pueden utilizarse en el PBF?

Pueden utilizarse diversos polvos metálicos, como titanio Ti-6Al-4V, aluminio AlSi10Mg, acero inoxidable 316L, Inconel 718, cromo-cobalto, acero martensítico envejecido, cobre, aleación de níquel 625, acero para herramientas H13 y titanio Ti-5Al-2,5Sn.

¿Cuáles son las ventajas de la fusión de lechos de polvo por láser?

Entre sus ventajas destacan la gran precisión y detalle, la eficiencia del material, la personalización, la rapidez y eficacia, y la producción de piezas con excelentes propiedades mecánicas.

¿Cuáles son las limitaciones de la fusión de lechos de polvo por láser?

Entre sus limitaciones figuran los elevados costes iniciales, la complejidad de funcionamiento, las limitaciones de tamaño y la necesidad de un tratamiento posterior para lograr los acabados superficiales deseados.

¿Qué industrias se benefician de la fusión de lechos de polvo por láser?

Industrias como la aeroespacial, médica, automovilística, de herramientas, joyera, energética, electrónica, dental, naval y arquitectónica se benefician del PBF por su versatilidad y precisión.

¿Cómo se compara el PBF con los métodos de fabricación tradicionales?

El PBF ofrece tiempos de producción más rápidos, mayor precisión y la posibilidad de crear geometrías complejas que suponen un reto para los métodos tradicionales. Sin embargo, implica mayores costes iniciales y complejidad operativa.

Conclusión

La fusión de lecho de polvo basada en láser está allanando el camino para el futuro de la fabricación. Su capacidad para producir piezas personalizadas de alta precisión con un mínimo de residuos está transformando sectores que van desde el aeroespacial hasta el médico. Aunque conlleva una serie de retos, las ventajas superan con creces las limitaciones, lo que la convierte en una valiosa adición a las herramientas de fabricación modernas. Tanto si es ingeniero, diseñador o fabricante, comprender y aprovechar el poder del PBF puede abrirle nuevas puertas a la innovación y la eficacia en su trabajo.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731