Deposición de metales por láser (LMD)

Índice

Visión general de Deposición de metales por láser (LMD)

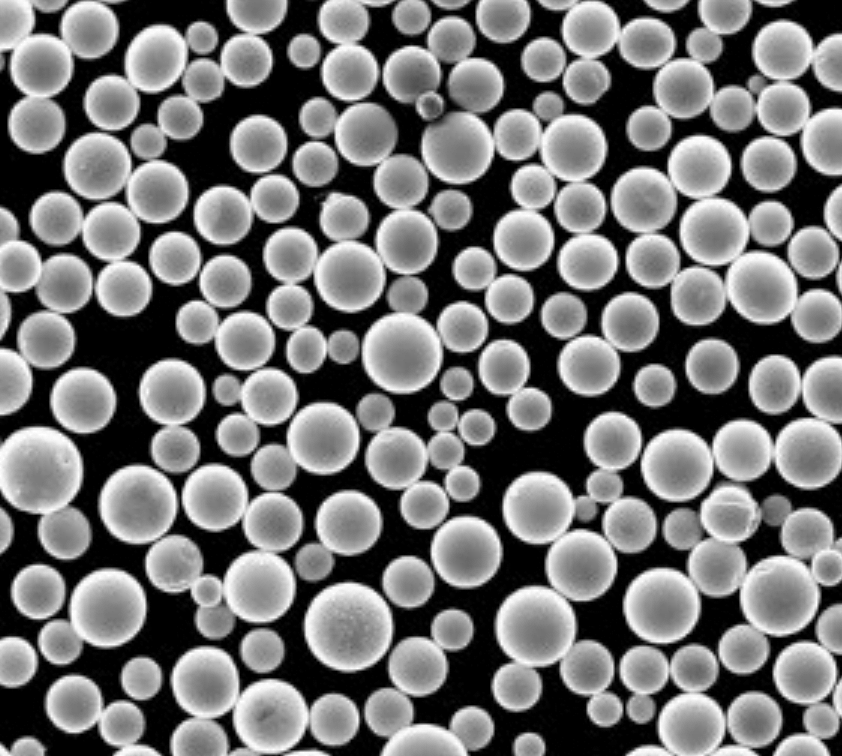

La deposición de metal por láser (LMD) es un proceso vanguardista de fabricación aditiva que utiliza un láser de alta potencia para fundir y depositar polvo metálico sobre un sustrato. Este método es muy apreciado por su precisión, versatilidad y eficacia en la fabricación y reparación de piezas metálicas complejas. El LMD se emplea a menudo en industrias como la aeroespacial, la automovilística, la médica y la de herramientas debido a su capacidad para producir componentes duraderos y de alta calidad con un desperdicio mínimo de material.

Tipos de polvos metálicos utilizados en el depósito de metales por láser

Uno de los aspectos críticos de la LMD es la elección del polvo metálico. Las propiedades de la capa depositada dependen en gran medida del tipo de polvo metálico utilizado. A continuación se muestra una tabla detallada con diversos polvos metálicos, su composición, propiedades y características:

| Polvo metálico | Composición | Propiedades | Características |

|---|---|---|---|

| Inconel 625 | Níquel, Cromo, Molibdeno, Niobio | Alta resistencia a la corrosión, excelente soldabilidad | Ideal para aplicaciones marinas y de procesamiento químico |

| Titanio Ti-6Al-4V | Titanio, Aluminio, Vanadio | Elevada relación resistencia/peso, biocompatibilidad | Comúnmente utilizado en implantes aeroespaciales y médicos |

| Acero inoxidable 316L | Hierro, cromo, níquel, molibdeno | Excelente resistencia a la corrosión, buenas propiedades mecánicas | Apto para procesamiento de alimentos, dispositivos médicos y entornos marinos |

| Aleación de cobalto-cromo | Cobalto, cromo, molibdeno | Gran resistencia al desgaste y a la corrosión | Se utiliza en implantes médicos y motores de turbina |

| Aluminio AlSi10Mg | Aluminio, silicio, magnesio | Ligero, buena conductividad térmica | Se utiliza a menudo en aplicaciones de automoción y aeroespaciales |

| Acero martensítico envejecido | Hierro, níquel, cobalto, molibdeno | Alta resistencia, tenacidad y estabilidad dimensional | Ideal para herramientas y componentes de ingeniería de alto rendimiento |

| Hastelloy X | Níquel, cromo, hierro, molibdeno | Excelente resistencia a la oxidación y a las altas temperaturas | Se utiliza en motores de turbinas de gas y en procesos químicos |

| Cobre CuCrZr | Cobre, cromo, circonio | Alta conductividad térmica y eléctrica | Aplicado en componentes eléctricos y de intercambiadores de calor |

| Carburo de tungsteno | Tungsteno, carbono | Dureza y resistencia al desgaste extremadamente altas | Se utiliza para herramientas de corte y revestimientos resistentes al desgaste |

| Aleación de níquel 718 | Níquel, cromo, hierro, niobio, molibdeno | Alta resistencia, excelente resistencia a la fatiga y a la fluencia a altas temperaturas | Utilizado en los sectores aeroespacial, del petróleo y el gas, y de la generación de energía. |

Aplicaciones de Deposición de metales por láser

El depósito de metales por láser es versátil y encuentra aplicaciones en diversos sectores. A continuación se muestra una tabla con algunas de las principales aplicaciones:

| Industria | Aplicación | Descripción |

|---|---|---|

| Aeroespacial | Álabes de turbina, componentes de motor | Componentes de precisión y alto rendimiento para aeronaves |

| Automoción | Piezas de motor, componentes de transmisión | Piezas ligeras y duraderas para mejorar la eficiencia del combustible y el rendimiento |

| Médico | Implantes ortopédicos, prótesis dentales | Implantes y dispositivos personalizados y biocompatibles |

| Herramientas | Moldes, matrices, herramientas de corte | Herramientas de alta resistencia con geometrías complejas |

| Petróleo y gas | Brocas, válvulas y tuberías | Componentes que soportan altas presiones y entornos corrosivos |

| Marina | Hélices, reparación de cascos | Piezas resistentes a la corrosión para aplicaciones marítimas |

| Generación de energía | Piezas de turbinas, componentes nucleares | Componentes duraderos y resistentes a altas temperaturas |

| Defensa | Vehículos blindados, sistemas de armas | Componentes de alta resistencia y ligereza para uso militar |

| Electrónica | Disipadores térmicos, conectores | Componentes con excelente conductividad térmica y eléctrica |

| Arte y joyería | Esculturas personalizadas, diseños intrincados | Trabajo creativo y preciso del metal con fines artísticos |

Especificaciones, tamaños, calidades y normas

Al seleccionar polvos metálicos para LMD, es esencial tener en cuenta las especificaciones, tamaños, grados y normas para garantizar el rendimiento deseado. La tabla siguiente proporciona estos detalles:

| Polvo metálico | Tamaños (µm) | Grados | Normas |

|---|---|---|---|

| Inconel 625 | 15-45, 45-105 | ASTM B443, AMS 5666 | ASTM F3055 |

| Titanio Ti-6Al-4V | 20-45, 45-90 | Grado 5, Grado 23 | ASTM F2924, AMS 4999 |

| Acero inoxidable 316L | 15-45, 45-105 | AISI 316L | ASTM F138, AMS 5648 |

| Aleación de cobalto-cromo | 20-53 | ASTM F75, ASTM F1537 | ISO 5832-4, ASTM F2979 |

| Aluminio AlSi10Mg | 20-63 | AlSi10Mg | ASTM F3318 |

| Acero martensítico envejecido | 15-53, 45-105 | 18Ni (300), Maraging 300 | AMS 6521, ASTM A538 |

| Hastelloy X | 15-45, 45-105 | UNS N06002 | ASTM B435, AMS 5754 |

| Cobre CuCrZr | 20-63 | C18150, CuCr1Zr | ASTM B936, AMS 4597 |

| Carburo de tungsteno | 15-53, 45-105 | WC-Co | ASTM B777 |

| Aleación de níquel 718 | 15-45, 45-105 | AMS 5662, AMS 5663 | ASTM F3055, AMS 5664 |

Proveedores y precios

La elección del proveedor y los precios pueden influir significativamente en la rentabilidad y la calidad del proceso LMD. A continuación se muestra una tabla con algunos proveedores clave y detalles de precios:

| Proveedor | Polvo metálico | Precio (por kg) | Notas adicionales |

|---|---|---|---|

| Aditivo para carpinteros | Inconel 625 | $100 – $150 | Aleaciones de níquel de alta calidad con propiedades constantes |

| EOS GmbH | Titanio Ti-6Al-4V | $300 – $400 | Polvos de titanio de primera calidad para usos médicos y aeroespaciales |

| Höganäs AB | Acero inoxidable 316L | $50 – $70 | Amplia gama de polvos de acero inoxidable para diversas aplicaciones |

| Sandvik Osprey | Aleación de cobalto-cromo | $200 – $250 | Aleaciones especiales para aplicaciones de alto rendimiento |

| Tecnología LPW | Aluminio AlSi10Mg | $60 – $80 | Aleaciones ligeras de aluminio para automoción y aeroespacial |

| Renishaw | Acero martensítico envejecido | $150 – $200 | Aceros de alta resistencia para herramientas y componentes de ingeniería |

| Kennametal | Carburo de tungsteno | $500 – $600 | Polvos extremadamente duraderos para aplicaciones resistentes al desgaste |

| VSMPO-AVISMA | Aleación de níquel 718 | $120 – $160 | Aleaciones de níquel de alto rendimiento para entornos exigentes |

| Oerlikon Metco | Hastelloy X | $250 – $300 | Aleaciones especiales de níquel para aplicaciones de alta temperatura |

| Tekna | Cobre CuCrZr | $70 – $90 | Polvo de cobre de alta conductividad para componentes eléctricos |

Pros y contras de Deposición de metales por láser

Comprender las ventajas y limitaciones de la LMD puede ayudar a tomar decisiones con conocimiento de causa. He aquí una comparación:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Precisión | Gran precisión y detalle en geometrías complejas | Requiere calibración y control precisos |

| Eficiencia material | Residuos mínimos, uso eficiente de los materiales | Mayores costes iniciales de instalación |

| Flexibilidad | Puede utilizar una amplia gama de polvos metálicos | Limitado por la potencia del láser y la velocidad de deposición |

| Capacidad de reparación | Eficaz para reparar componentes de alto valor | El acabado superficial puede requerir un tratamiento posterior |

| Fuerza | Produce piezas muy resistentes y duraderas | Potencial de tensiones residuales y microfisuras |

| Coste | Rentable para series pequeñas y piezas personalizadas | No es tan económico para la producción masiva a gran escala |

| Impacto medioambiental | Reducción de los residuos y del consumo de energía en comparación con los métodos tradicionales | Requiere la manipulación de polvos metálicos finos, que pueden ser peligrosos |

Preguntas frecuentes

¿Qué industrias utilizan LMD?

Industrias como la aeroespacial, automoción, médica, herramientas, petróleo y gas, marina, generación de energía, defensa, electrónica y arte y joyería utilizan LMD.

¿Cuáles son las ventajas de la LMD?

Entre sus ventajas se incluyen la alta precisión, la eficiencia de los materiales, la flexibilidad en la elección de materiales, la capacidad de reparación de piezas y la producción de componentes resistentes.

¿Cuáles son los materiales más utilizados en LMD?

Los materiales más comunes son Inconel 625, titanio Ti-6Al-4V, acero inoxidable 316L, aleación de cobalto-cromo, aluminio AlSi10Mg y acero martensítico envejecido.

¿En qué se diferencia la LMD de los métodos tradicionales?

El LMD es más preciso, eficiente en cuanto al material y flexible, pero puede tener unos costes de configuración iniciales más elevados y puede requerir un procesamiento posterior para el acabado de la superficie.

¿Es LMD respetuoso con el medio ambiente?

Sí, el LMD es más respetuoso con el medio ambiente que los métodos de fabricación tradicionales, ya que reduce los residuos y el consumo de energía.

¿Cuáles son los retos de la LMD?

Entre los retos se encuentran la calibración precisa, la manipulación de polvos metálicos finos, la posibilidad de tensiones residuales y unos costes iniciales más elevados.

¿Se puede utilizar LMD para la producción a gran escala?

El LMD es más adecuado para pequeñas series de producción, piezas personalizadas y reparaciones, y puede no ser tan económico para la producción en masa a gran escala.

¿Qué tratamiento posterior es necesario para las piezas LMD?

El postprocesado puede incluir mecanizado, tratamiento térmico y acabado superficial para conseguir las propiedades y la calidad superficial deseadas.

¿Quiénes son algunos proveedores de polvos metálicos para LMD?

Entre los proveedores figuran Carpenter Additive, EOS GmbH, Höganäs AB, Sandvik Osprey, LPW Technology, Renishaw, Kennametal, VSMPO-AVISMA, Oerlikon Metco y Tekna.

Conclusión

El depósito de metales por láser representa un avance significativo en la fabricación aditiva, ya que ofrece una precisión, eficiencia de materiales y versatilidad sin precedentes. Al conocer los polvos metálicos específicos, las aplicaciones, las especificaciones, los proveedores y las ventajas e inconvenientes, las industrias pueden aprovechar el LMD para mejorar sus capacidades de fabricación e innovar en el desarrollo de productos. Tanto si se trata de producir componentes aeroespaciales de alto rendimiento como implantes médicos personalizados, la LMD está llamada a desempeñar un papel crucial en el futuro de la fabricación.

Para más consultas o información detallada sobre aplicaciones específicas o polvos metálicos, la consulta con expertos y proveedores puede proporcionar soluciones a medida para satisfacer sus necesidades de fabricación.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731