solución de chorro de aglutinante metálico

Índice

Imagine crear intrincados objetos metálicos con una precisión sin precedentes, a partir de un plano digital. Esta es la magia de solución de chorro de aglutinante metálicouna tecnología puntera de fabricación aditiva (AM) que está transformando la forma en que diseñamos y producimos piezas metálicas complejas.

Pero, ¿cómo funciona exactamente este proceso? Abróchese el cinturón, porque vamos a adentrarnos en el mundo de la inyección de ligante metálico, explorando sus componentes básicos, aplicaciones y las ventajas únicas que ofrece.

Ingredientes de solución de chorro de aglutinante metálico

En el corazón del chorro de aglomerante metálico se encuentra un potente trío:

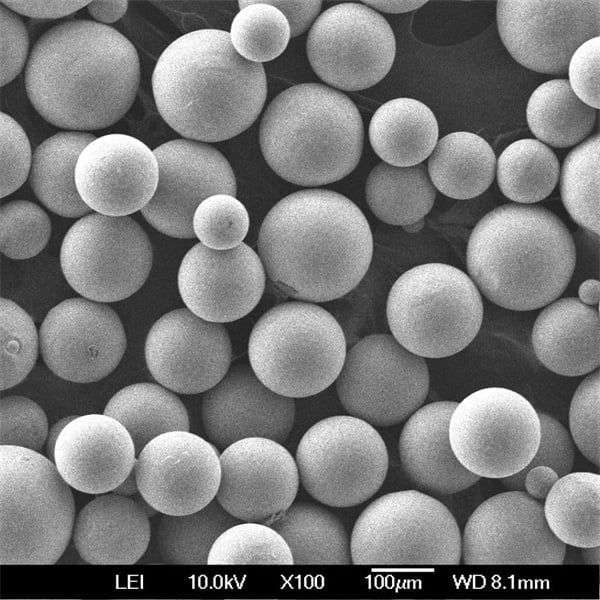

- Polvo metálico: La base de su creación Los polvos metálicos se presentan en varios grados y tamaños, en función de las propiedades finales deseadas de la pieza. El acero inoxidable, el Inconel, el titanio y el aluminio son solo algunos ejemplos de los polvos metálicos más utilizados.

- Solución aglutinante: Éste actúa como pegamento, manteniendo las partículas metálicas unidas capa a capa. Los aglutinantes pueden ser orgánicos o inorgánicos, y su selección influye significativamente en los pasos de postprocesado necesarios.

Es como construir con Legos. El polvo metálico representa los ladrillos de Lego, y la solución aglutinante es el pegamento especial que los mantiene unidos para formar la estructura deseada.

- Sistema de impresión: El cerebro de la operación. Este sofisticado sistema deposita con precisión la solución aglutinante en el lecho de polvo metálico, construyendo meticulosamente su objeto 3D capa a capa.

solución de chorro de aglutinante metálico: Una aventura paso a paso

Ahora, embarquémonos en un viaje paso a paso para ser testigos del despliegue de la magia del chorro de ligante metálico:

- Diseño digital: La aventura comienza con su visión traducida en un modelo de diseño asistido por ordenador (CAD) en 3D. Este plano sirve de hoja de ruta para el proceso de impresión.

- Esparcir la pólvora: Se extiende meticulosamente una fina capa de polvo metálico sobre la plataforma de impresión, como si se pusieran los cimientos de la creación.

- Binder Jetting en acción: El cabezal de impresión, como un artista hábil con un pincel, deposita con precisión la solución aglutinante en zonas específicas del lecho de polvo, adhiriendo las partículas metálicas según su diseño CAD.

- Capa por capa: Esta fascinante danza de esparcir polvo y echar aglutinante continúa, construyendo meticulosamente su objeto capa a capa. Imagínese apilar ladrillos Lego capa a capa, ¡pero con una resolución mucho más fina!

- Surge la parte verde: Una vez finalizado el proceso de impresión, queda una estructura frágil y sin unir llamada "pieza verde". Se parece a la forma final, pero carece de la resistencia y densidad de un objeto metálico acabado.

- Potente postprocesador: Aquí es donde la parte verde sufre una transformación. Dependiendo del aglutinante utilizado, puede implicar un proceso de desbastado para eliminar el material aglutinante. A continuación, la pieza se sinteriza, un tratamiento térmico a alta temperatura que fusiona las partículas metálicas y le confiere su resistencia y densidad finales.

Piense en la fase de postprocesado como la cámara de transformación de su creación. Al igual que un superhéroe sale de su capullo, su pieza metálica adquiere su fuerza y robustez definitivas.

La aplicación de solución de chorro de aglutinante metálico

El chorreado de ligantes metálicos no es una máquina de un solo uso. Su versatilidad le permite destacar en diversas aplicaciones:

- Aeroespacial y defensa: Su capacidad para fabricar componentes ligeros y de alta resistencia, como piezas de motores y escudos térmicos, la convierte en un activo valioso en estas industrias.

- Automóvil: La creación de prototipos y de piezas complejas para vehículos es otro campo en el que brilla la inyección de ligantes metálicos.

- Productos sanitarios: La fabricación de implantes y prótesis personalizados que requieren geometrías intrincadas encaja a la perfección con esta tecnología.

- Bienes de consumo: Desde joyería personalizada hasta intrincados componentes de ferretería, el chorro de aglomerante metálico abre las puertas al diseño de productos innovadores.

Las posibilidades son realmente infinitas. Como si de una navaja suiza se tratara, el chorro para carpetas metálicas puede hacer frente a una amplia gama de retos en diversos sectores.

Jetting de ligante metálico frente a otras tecnologías de AM metálica

El chorro de aglutinante metálico no es el único competidor en el campo de la impresión 3D de piezas metálicas. Comparémosla con otras dos tecnologías populares:

- Fusión selectiva de metales por láser (SLM): Similitudes: Ambos crean piezas metálicas complejas a partir de un archivo digital. Diferencias: La SLM funde el polvo metálico mediante un láser de alta potencia, lo que da como resultado un producto final más denso y resistente. Sin embargo, la SLM suele ser más lenta y cara que la inyección de ligante.

Imagine Metal SLM como un escultor láser de alta potencia, que funde meticulosamente el polvo metálico para crear una pieza muy resistente y densa. Pero este proceso de esculpido puede ser más lento y costoso.

- Metal Fused Deposition Modeling (FDM) Ambos utilizan un enfoque por capas para construir el objeto. Diferencias: La FDM utiliza un filamento de plástico con infusión de metal, que se funde y deposita capa a capa. A continuación, la pieza final requiere un postprocesado adicional de desbobinado y sinterización para conseguir su forma metálica final. Por otro lado, la inyección de aglutinante metálico utiliza polvo de metal puro, lo que permite obtener un objeto metálico de forma más directa.

Piense en Metal FDM como una impresora 3D que utiliza filamentos de plástico con infusión de metal. Aunque puede crear piezas metálicas, requiere pasos adicionales en comparación con el método de inyección directa de polvo metálico.

Lo más importante: La inyección de aglomerante metálico ofrece un equilibrio convincente entre velocidad, rentabilidad y capacidad para producir geometrías complejas. Aunque la SLM ofrece mayor resistencia y densidad, y la FDM una gama más amplia de materiales, la inyección de aglomerante destaca por su producción eficiente de piezas metálicas complejas a un precio competitivo.

Ventajas y consideraciones del chorro de ligante metálico

La inyección de aglomerante metálico presenta varias ventajas que la convierten en una opción atractiva para diversas aplicaciones:

- Velocidad y eficacia: En comparación con otras tecnologías de AM metálica, el chorro de aglutinante ofrece velocidades de impresión más rápidas, por lo que resulta ideal para tiradas de producción de gran volumen.

- Rentabilidad: El proceso utiliza menos residuos de material y requiere menos energía en comparación con algunos métodos de AM metálica, lo que se traduce en menores costes de producción.

- Libertad de diseño: La capacidad de crear geometrías complejas con características intrincadas es una ventaja significativa de la inyección de aglomerante. Los rebajes, canales y otros detalles intrincados pueden incorporarse fácilmente al diseño.

- Versatilidad de materiales: Se puede utilizar una amplia gama de polvos metálicos con la inyección de ligante, lo que permite crear piezas con diversas propiedades de material.

Sin embargo, es importante tener en cuenta algunas limitaciones del chorro de ligante metálico:

- Requisitos de postprocesamiento: Los pasos de desbobinado y sinterización añaden complejidad al proceso en comparación con las técnicas que proporcionan una pieza final totalmente densa directamente desde la impresora.

- Resistencia y densidad de la pieza: Mientras que la sinterización refuerza la pieza, la inyección de aglutinante metálico suele dar lugar a una densidad final de la pieza ligeramente inferior en comparación con la SLM.

El chorro de ligante metálico es como un coche deportivo de alto rendimiento pero económico. Ofrece velocidad, eficacia y flexibilidad de diseño, pero puede no ser la opción más potente cuando la resistencia pura es la máxima prioridad.

Hablan los expertos: Perspectivas del sector de la inyección de ligantes metálicos

Esto es lo que opinan los principales expertos del sector sobre la inyección de ligantes metálicos:

- Dra. Sarah Jones, Directora de Investigación AM en XYZ Inc.: "La inyección de aglutinantes metálicos está madurando rápidamente y se está convirtiendo en una opción más viable para las aplicaciones de producción. Los avances en la tecnología de aglutinantes y las técnicas de postprocesado están ampliando los límites de lo que se puede conseguir con esta tecnología."

- Sr. David Li, Director General de ABC Metal Printing: "La rentabilidad y la libertad de diseño que ofrece la inyección de aglomerantes metálicos cambian las reglas del juego en muchos sectores. Estamos viendo un aumento del interés de las empresas que buscan producir piezas metálicas complejas y ligeras para diversas aplicaciones."

Estas opiniones de expertos ponen de relieve el creciente reconocimiento del potencial del jetting de ligantes metálicos para revolucionar la producción de AM metálica.

El futuro de solución de chorro de aglutinante metálico

El futuro de la inyección de ligantes metálicos rebosa de posibilidades apasionantes:

- Encuadernadoras avanzadas: El desarrollo de nuevos materiales aglutinantes que requieran procesos de desencolado menos complejos o a menor temperatura es un área clave de interés.

- Técnicas de sinterización mejoradas: La investigación sobre la optimización de los parámetros de sinterización para lograr una mayor densidad de la pieza final está en curso, empujando los límites de las capacidades de inyección de aglutinante metálico.

- Enfoques AM híbridos: La combinación de la inyección de aglutinantes metálicos con otras tecnologías de AM, como la fusión por láser, podría abrir nuevas posibilidades para crear piezas con propiedades graduales o funcionalidades integradas.

La inyección de ligantes metálicos está llamada a convertirse en una tecnología aún más robusta y versátil en los próximos años. Imagine un futuro en el que se produzcan piezas metálicas complejas de forma eficaz y rentable, con propiedades adaptadas a aplicaciones específicas. Ese es el apasionante futuro que promete la inyección de ligantes metálicos.

PREGUNTAS FRECUENTES

P: ¿Cuáles son los tamaños típicos de las piezas que pueden fabricarse con la inyección de ligante metálico?

R: El chorro de aglutinante metálico puede producir piezas de un tamaño que oscila entre unos pocos milímetros y varios centímetros. El tamaño máximo depende de las capacidades específicas de la impresora.

P: ¿El chorro de ligante metálico es adecuado para la producción de piezas únicas o de grandes lotes?

R: La inyección de aglutinante metálico es adecuada para ambos casos. Ofrece ventajas para la producción de piezas únicas por su velocidad y flexibilidad de diseño. Sin embargo, también destaca en series de producción de gran volumen por la eficiencia de su proceso y la reducción de residuos de material en comparación con otras técnicas de AM metálica.

P: ¿Cómo es el acabado superficial de las piezas metálicas inyectadas por chorro de ligante en comparación con otras tecnologías de AM metálica?

R: El acabado superficial de las piezas inyectadas con aglutinante metálico puede variar en función del polvo metálico utilizado y de las técnicas de postprocesado empleadas. En general, el acabado superficial puede ser ligeramente más rugoso en comparación con técnicas como la SLM. Sin embargo, pueden utilizarse técnicas de mecanizado o pulido para conseguir un acabado más liso si la aplicación lo requiere.

P: ¿Cuáles son algunas de las ventajas medioambientales del chorro de ligante metálico?

R: El chorro de ligante metálico ofrece varias ventajas medioambientales:

- Reducción de los residuos materiales: El proceso utiliza eficazmente el polvo metálico no utilizado, minimizando los residuos en comparación con las técnicas tradicionales de fabricación sustractiva.

- Menor consumo de energía: El chorro de aglutinante suele requerir menos energía que algunos métodos de AM metálica como el SLM, lo que reduce la huella medioambiental.

- Optimización del diseño: La capacidad de crear piezas ligeras con geometrías complejas puede contribuir a aumentar la eficiencia del combustible en aplicaciones como la aeroespacial y la automoción.

Al minimizar los residuos, reducir el consumo de energía y permitir la creación de piezas ligeras, la inyección de ligantes metálicos contribuye a un enfoque de fabricación más sostenible.

En conclusión:

La inyección de aglutinantes metálicos se ha convertido en un poderoso competidor en el panorama de la fabricación aditiva de metales. Su capacidad para producir piezas metálicas complejas con rapidez, rentabilidad y libertad de diseño la convierten en una opción convincente para diversas aplicaciones. A medida que la tecnología sigue evolucionando con los avances en materiales y procesos, la inyección de ligantes metálicos está llamada a revolucionar la forma en que diseñamos, creamos prototipos y fabricamos componentes metálicos complejos en diversos sectores.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731