Moldeo por inyección de metales (MIM)

Índice

Moldeo por inyección de metales (MIM) es un revolucionario proceso de fabricación que fusiona la flexibilidad de diseño del moldeo por inyección de plástico con la resistencia e integridad del metal. Esta técnica ha abierto nuevas posibilidades en diversos sectores, facilitando la producción de piezas metálicas complejas con precisión y eficacia. Sumerjámonos en los entresijos del MIM, explorando sus ventajas, aplicaciones, polvos metálicos específicos utilizados y mucho más.

Visión general del moldeo por inyección de metales (MIM)

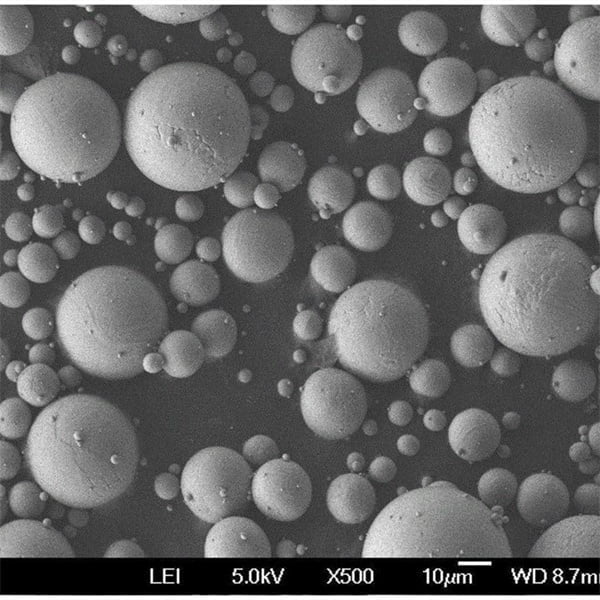

El moldeo por inyección de metales (MIM) es un proceso que consiste en mezclar polvos metálicos con un material aglutinante para crear una materia prima, que luego se moldea por inyección para darle la forma deseada. A continuación, esta pieza moldeada se somete a una serie de procesos de desligado y sinterización para eliminar el aglutinante y fundir las partículas metálicas en un componente sólido de alta densidad.

Pasos clave del proceso MIM:

- Preparación de la materia prima: Los polvos metálicos se mezclan con un aglutinante para formar una materia prima homogénea.

- Moldeo por inyección: La materia prima se inyecta en un molde para darle la forma deseada.

- Debinding: El aglutinante se elimina de la pieza moldeada mediante procesos térmicos o químicos.

- Sinterización: La pieza refundida se calienta a alta temperatura, lo que hace que las partículas metálicas se fundan y formen una pieza densa y sólida.

- Acabado: Pueden aplicarse procesos adicionales como el mecanizado, el tratamiento térmico o el acabado superficial para conseguir las especificaciones finales.

Tipos de polvos metálicos utilizados en MIM

La elección del polvo metálico es crucial en el MIM, ya que afecta directamente a las propiedades y el rendimiento del producto final. A continuación se presentan algunos polvos metálicos utilizados habitualmente en MIM, junto con sus descripciones:

| Polvo metálico | Descripción |

|---|---|

| Acero inoxidable 316L | Conocido por su excelente resistencia a la corrosión y sus propiedades mecánicas, es adecuado para instrumentos médicos y dentales. |

| Acero inoxidable 17-4 PH | Ofrece gran solidez y resistencia a la corrosión, ideal para aplicaciones aeroespaciales y militares. |

| Acero rápido M2 | Proporciona una excelente resistencia al desgaste y tenacidad, y se utiliza en herramientas de corte y aplicaciones industriales. |

| Aleación de titanio (Ti-6Al-4V) | Ligero, de gran solidez y resistencia a la corrosión, se utiliza habitualmente en implantes aeroespaciales y médicos. |

| Cobre | Excelente conductividad eléctrica y térmica, utilizado en componentes eléctricos e intercambiadores de calor. |

| Inconel 718 | Resistencia a altas temperaturas y a la corrosión, adecuado para componentes aeroespaciales y de turbinas de gas. |

| Aleación de cobalto-cromo | Biocompatible y resistente al desgaste, se utiliza en implantes dentales y ortopédicos. |

| Aleación de níquel (NiCr) | Buena resistencia a la oxidación y a las altas temperaturas, utilizado en álabes de turbinas y aplicaciones industriales. |

| Aleación pesada de wolframio | Alta densidad y resistencia, utilizado en blindaje contra radiaciones y componentes aeroespaciales. |

| Aleación de aluminio (AlSi10Mg) | Ligero y con buenas propiedades mecánicas, se utiliza en piezas de automoción y aeroespaciales. |

Aplicaciones de Moldeo por inyección de metales (MIM)

El MIM se utiliza en una amplia gama de sectores gracias a su capacidad para producir piezas complejas con gran precisión. Estas son algunas de sus principales aplicaciones:

| Industria | Aplicaciones |

|---|---|

| Médico | Instrumentos quirúrgicos, implantes dentales, dispositivos ortopédicos |

| Automoción | Inyectores de combustible, piezas de turbocompresores, componentes de engranajes |

| Aeroespacial | Componentes del motor, tornillería, piezas estructurales |

| Electrónica de consumo | Conectores, disipadores térmicos, piezas para teléfonos móviles |

| Industrial | Herramientas de corte, componentes de válvulas, elementos de fijación |

| Defensa | Componentes de armas de fuego, piezas de artillería, equipo táctico |

Ventajas del moldeo por inyección de metales (MIM)

El moldeo por inyección de metales ofrece varias ventajas con respecto a los métodos de fabricación tradicionales:

- Geometrías complejas: El MIM puede producir formas intrincadas y complejas que son difíciles o imposibles de conseguir con los métodos convencionales.

- Utilización de materiales: El proceso tiene un alto aprovechamiento del material, lo que reduce los residuos y disminuye los costes.

- Propiedades superiores: Las piezas MIM pueden alcanzar propiedades similares a las de los materiales forjados, como una alta densidad y resistencia.

- Rentable para grandes volúmenes: El MIM es económico para producir grandes cantidades de piezas de tamaño pequeño o mediano.

- Versatilidad: El MIM permite utilizar una amplia gama de materiales, lo que aporta flexibilidad en el diseño y la aplicación.

Desventajas del moldeo por inyección de metales (MIM)

A pesar de sus ventajas, el MIM también tiene algunas limitaciones:

- Costes iniciales: Los costes iniciales de preparación de moldes y equipos pueden ser elevados.

- Limitaciones de tamaño: El MIM suele limitarse a piezas pequeñas y medianas.

- Extracción de la carpeta: El proceso de desbobinado puede llevar mucho tiempo y requiere un control preciso.

- Restricciones materiales: No todos los materiales son aptos para el MIM, y algunos pueden requerir condiciones de procesamiento específicas.

Comparación de Moldeo por inyección de metales (MIM) con otros métodos de fabricación

Para comprender mejor las ventajas exclusivas del MIM, comparémoslo con otros métodos de fabricación habituales:

| Aspecto | MIM | Fundición | Mecanizado | Pulvimetalurgia |

|---|---|---|---|---|

| Complejidad | Alta | Medio | Bajo | Medio |

| Residuos materiales | Bajo | Alta | Alta | Medio |

| Coste de utillaje | Alta | Bajo | Bajo | Medio |

| Tamaño de la pieza | Pequeña a mediana | Grande | De pequeño a grande | Pequeña a mediana |

| Acabado superficial | Excelente | Bien | Excelente | Bien |

| Propiedades mecánicas | Excelente | Bien | Excelente | Bien |

Especificaciones y normas de los materiales MIM

Al seleccionar materiales para MIM, es esencial tener en cuenta las especificaciones y normas para garantizar el rendimiento y la calidad deseados. A continuación se indican algunas especificaciones comunes de los materiales MIM:

| Material | Estándar | Grado | Densidad | Dureza | Resistencia a la tracción |

|---|---|---|---|---|---|

| Acero inoxidable 316L | ASTM A276 | 316L | 7,9 g/cm³ | 150 HB | 485 MPa |

| Acero inoxidable 17-4 PH | ASTM A564 | 17-4 PH | 7,7 g/cm³ | 350 HB | 1000 MPa |

| Acero rápido M2 | ASTM A600 | M2 | 8,1 g/cm³ | 64 HRC | 4000 MPa |

| Aleación de titanio (Ti-6Al-4V) | ASTM B348 | 5º curso | 4,4 g/cm³ | 35 HRC | 900 MPa |

| Cobre | ASTM B152 | C11000 | 8,9 g/cm³ | 40 HB | 220MPa |

| Inconel 718 | ASTM B637 | N07718 | 8,2 g/cm³ | 40 HRC | 1241 MPa |

| Aleación de cobalto-cromo | ASTM F75 | CoCr | 8,3 g/cm³ | 36 HRC | 655 MPa |

| Aleación de níquel (NiCr) | ASTM B160 | Ni201 | 8,9 g/cm³ | 80 HRB | 370 MPa |

| Aleación pesada de wolframio | ASTM B777 | WHA | 17,0 g/cm³ | 35 HRC | 950 MPa |

| Aleación de aluminio (AlSi10Mg) | ASTM B85 | AlSi10Mg | 2,7 g/cm³ | 95 HB | 320 MPa |

Proveedores y precios de los materiales MIM

Saber de dónde abastecerse de materiales y conocer las implicaciones económicas es crucial para cualquier proceso de fabricación. A continuación se indican algunos proveedores clave y precios indicativos de materiales MIM:

| Proveedor | Material | Precio (por kg) | Ubicación |

|---|---|---|---|

| Sandvik Osprey | Acero inoxidable 316L | $30 | Global |

| Tecnología Carpenter | Acero inoxidable 17-4 PH | $40 | EE.UU. |

| Höganäs | Acero rápido M2 | $50 | Global |

| Pulvimetalurgia GKN | Aleación de titanio (Ti-6Al-4V) | $200 | Global |

| Kymera Internacional | Cobre | $10 | EE.UU. |

| ATI Aleaciones especiales | Inconel 718 | $120 | EE.UU. |

| Arcam AB | Aleación de cobalto-cromo | $150 | Europa |

| Powder Alloy Corporation | Aleación de níquel (NiCr) | $50 | EE.UU. |

| Tungsteno y polvos | Aleación pesada de wolframio | $80 | EE.UU. |

| ECKA Granulado | Aleación de aluminio (AlSi10Mg) | $20 | Europa |

Pros y contras de Moldeo por inyección de metales (MIM)

Comprender las ventajas y limitaciones del MIM ayuda a tomar decisiones con conocimiento de causa. Aquí tienes una comparación detallada:

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Complejidad | Puede producir geometrías complejas | Limitado a piezas pequeñas y medianas |

| Utilización del material | Alto aprovechamiento del material, mínimo desperdicio | No todos los materiales son adecuados |

| Propiedades | Alta densidad, propiedades mecánicas superiores | El proceso de desbobinado puede llevar mucho tiempo |

| Coste | Rentable para grandes volúmenes | Elevados costes iniciales de utillaje |

| Versatilidad | Amplia gama de materiales | Requiere un control preciso del proceso |

Preguntas frecuentes

¿Qué es el moldeo por inyección de metales (MIM)?

El moldeo por inyección de metales (MIM) es un proceso de fabricación que combina polvos metálicos con un aglutinante para crear una materia prima, que luego se moldea por inyección, se deforma y se sinteriza para formar piezas metálicas de alta densidad.

¿Cuáles son las principales ventajas del MIM?

El MIM permite la producción de geometrías complejas, un alto aprovechamiento del material, excelentes propiedades mecánicas y es rentable para grandes volúmenes.

¿Qué materiales pueden utilizarse en MIM?

En el MIM pueden utilizarse materiales como aceros inoxidables, aceros rápidos, aleaciones de titanio, cobre, Inconel, aleaciones de cobalto-cromo, aleaciones de níquel, aleaciones pesadas de tungsteno y aleaciones de aluminio.

¿Qué sectores se benefician del MIM?

Industrias como la médica, automovilística, aeroespacial, electrónica de consumo, industrial y de defensa se benefician del MIM.

¿Cuáles son las limitaciones del MIM?

Entre sus limitaciones se encuentran los elevados costes iniciales, las restricciones de tamaño, los largos procesos de desbobinado y las restricciones de material.

¿En qué se diferencia el MIM de otros métodos de fabricación?

El MIM ofrece una mayor complejidad y un mejor aprovechamiento del material en comparación con la fundición y el mecanizado, con propiedades superiores similares a las de los materiales forjados.

¿Quiénes son los principales proveedores de materiales MIM?

Entre los principales proveedores figuran Sandvik Osprey, Carpenter Technology, Höganäs, GKN Powder Metallurgy, Kymera International, ATI Specialty Alloys, Arcam AB, Powder Alloy Corporation, Global Tungsten & Powders y ECKA Granules.

¿Cuáles son las aplicaciones típicas del MIM?

Las aplicaciones típicas incluyen instrumentos quirúrgicos, inyectores de combustible, componentes de motores, conectores, herramientas de corte y componentes de armas de fuego.

¿Cuáles son las especificaciones típicas de los materiales MIM?

Las especificaciones incluyen normas como la ASTM, con consideraciones de densidad, dureza y resistencia a la tracción, según el material.

¿Es el MIM respetuoso con el medio ambiente?

El MIM se considera respetuoso con el medio ambiente debido a la alta utilización de materiales y la mínima generación de residuos.

¿Cuáles son las perspectivas de futuro del MIM?

Las perspectivas de futuro del MIM son prometedoras, ya que se espera que los avances en materiales y procesos amplíen aún más sus aplicaciones y eficacia.

Conclusión

El moldeo por inyección de metales (MIM) es un proceso de fabricación versátil y eficaz que tiende un puente entre el moldeo por inyección de plásticos y la metalurgia tradicional. Su capacidad para producir piezas complejas con gran precisión y excelentes propiedades mecánicas lo convierte en la opción preferida de diversas industrias. Al conocer los materiales, aplicaciones, ventajas y limitaciones del MIM, los fabricantes pueden tomar decisiones informadas para aprovechar esta tecnología para sus necesidades específicas.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731