polvo de metal para la venta

Índice

Visión general de Polvo de metal para la venta

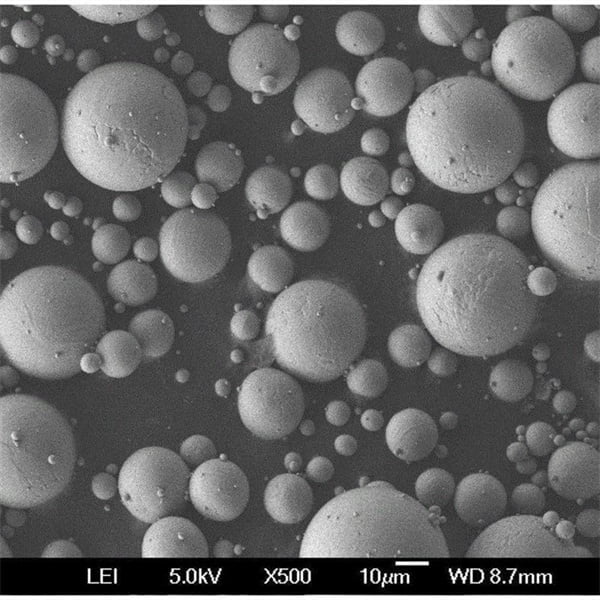

Los polvos metálicos son materiales metálicos finamente atomizados que se utilizan en procesos de fabricación como el moldeo por inyección de metales, la fabricación aditiva y la pulvimetalurgia. Detalles clave sobre polvo de metal para la venta:

- Disponible en muchas aleaciones como acero inoxidable, titanio, níquel, aluminio y más.

- Los tamaños de partículas suelen ser de 5 a 45 micrones para un flujo y empaquetamiento óptimos.

- Producido mediante atomización de gas, atomización de agua, descomposición de carbonilo, electrólisis y molienda.

- Muestra una gran superficie por unidad de peso en comparación con las formas sólidas.

- Las características del polvo, como la morfología, la distribución del tamaño y la pureza, están estrictamente controladas.

- Se vende en pequeños lotes de I+D hasta grandes cantidades comerciales.

- Se ofrece en grados virgen y reciclado.

- Se utiliza para fabricar componentes de uso final en los mercados aeroespacial, automotriz, médico e industrial.

Tipos comunes de polvo metálico

| Material | Propiedades clave | Usos típicos |

|---|---|---|

| Acero inoxidable | Resistencia a la corrosión, durabilidad. | Bombas, válvulas, herramientas. |

| Aleaciones de titanio | Alta resistencia al peso | Aeroespacial, implantes médicos |

| cromo cobalto | Resistencia al desgaste/corrosión | Dispositivos médicos y dentales. |

| Aleaciones de níquel | Resistencia al calor, dureza | Álabes de turbina, toberas de cohete |

| Aleaciones de aluminio | Ligero, conductor | Automoción, electrónica |

Hay muchos grados y aleaciones disponibles para diferentes aplicaciones y compatibilidad de procesos.

Equipos de procesamiento de polvo metálico

| Equipamiento | Descripción |

|---|---|

| Atomizadores | Convierta las aleaciones fundidas en finas gotas que se solidifican en partículas de polvo. |

| Tamices | Clasifique los polvos en rangos de tamaño de partículas específicos. Crucial para la mañana. |

| Mezcladoras | Homogeneizar los polvos mezclados con una composición uniforme. |

| Compactadores | Comprima el polvo en compactos densos usando presión y calor. |

| Hornos de sinterización | Caliente los compactos en polvo justo antes de derretirse para aumentar la resistencia. |

Se requiere equipo especializado para manipular de forma segura el polvo fino reactivo manteniendo la pureza y las propiedades.

Polvo metálico Especificaciones

| Parámetro | Valores típicos | Papel |

|---|---|---|

| Tamaño de las partículas | 1-100 micras | Afecta el embalaje, la extensión y la fusión. |

| Distribución por tamaños | Rango reducido | Mejora la densidad y la fluidez. |

| Morfología | Preferiblemente esférico | Permite el flujo de polvo en AM |

| Densidad aparente | 40-60% de sólido | Impacta la densidad de la pieza final |

| Densidad del grifo | 60-80% de sólido | Cuanto más alto es mejor para la compresión |

| Caudal | 25-35 s/50g | El flujo rápido de polvo ayuda a la productividad de AM |

| Contenido de óxido | <0,5% en peso | La oxidación afecta las propiedades del material. |

Características del polvo optimizadas según los requisitos y especificaciones del proceso de fabricación.

Proveedores que ofrecen polvo metálico a la venta

| Proveedor | Materiales | Escalas de producción |

|---|---|---|

| Proveedor 1 | Aleaciones personalizadas, metales refractarios. | Pequeños lotes de I+D |

| Proveedor 2 | Inoxidable, aceros para herramientas, níquel. | Volúmenes medianos a grandes |

| Proveedor 3 | Titanio, aleaciones de aluminio. | Grandes cantidades de producción |

| Proveedor 4 | Aleaciones exóticas, metales preciosos. | Pequeños lotes |

El precio varía según factores como el material, la calidad, el tamaño del lote, la distribución y el reciclaje.

Cómo elegir un proveedor de polvo metálico

Al seleccionar un proveedor de polvo metálico, los factores clave a considerar incluyen:

- Opciones de material – El proveedor debe ofrecer una gama de aleaciones compatibles con su proceso.

- Sistemas de calidad – La certificación ISO 9001 o AS9100 indica un control de calidad confiable.

- Conocimientos técnicos – Buscar conocimientos de producción de polvos y metalurgia.

- Trazabilidad del lote – El proveedor debe proporcionar una certificación completa para cada lote de polvo.

- Muestreo – Solicitar muestras para realizar análisis y pruebas de polvo propios.

- Consistencia – La composición y características del polvo no deben variar entre lotes.

- Capacidad de ensayo – El proveedor debe probar completamente las propiedades del polvo, como el tamaño, la forma y la química.

- Precio – Comparar precios entre proveedores según el material deseado, la cantidad, la pureza, etc.

Asóciese con un proveedor de polvo metálico enfocado en las necesidades de su aplicación y requisitos de calidad.

Cómo optimizar el polvo metálico para el procesamiento AM

Para lograr piezas impresas en 3D de alta densidad y sin defectos utilizando polvos metálicos, siga estas pautas de optimización del proceso AM:

- Comience con polvo atomizado con gas, esférico y de alta pureza con una distribución ajustada del tamaño de partículas.

- Guarde el polvo adecuadamente en recipientes sellados bajo gas inerte para evitar la oxidación o la contaminación.

- Caracterizar completamente los nuevos lotes de polvo: distribución de tamaño, morfología, caudal, densidad y composición química.

- Mezcle las aleaciones premezcladas de manera homogénea para evitar gradientes de composición en las piezas finales.

- Refrescar el polvo usado mediante tamizado para eliminar satélites y grandes aglomerados que provocan defectos.

- Ajuste el espesor de la capa en relación con el tamaño de las partículas de polvo; una proporción de 10:1 es un buen punto de partida.

- Minimizar el contacto con oxígeno/humedad durante el procesamiento para evitar la oxidación.

- Marque los parámetros ideales de láser/haz de electrones variando la potencia, la velocidad, etc. en las versiones de prueba.

Trabaje en estrecha colaboración con su proveedor de polvo para identificar las características óptimas del polvo para su proceso de fabricación aditiva.

Principios de diseño para piezas AM a base de polvo

Al diseñar piezas destinadas a procesos de fabricación aditiva como inyección de aglutinante, DMLS y SLS que utilizan polvos metálicos, considere los siguientes principios de diseño:

- Evite voladizos que excedan los 45 grados para evitar superficies sin soporte.

- Diseñe espesores de pared superiores a 0,8-1 mm para evitar fracturas.

- Incluya pequeños filetes y radios en las esquinas para reducir las tensiones. Las esquinas afiladas se rompen fácilmente.

- Coloque la pieza en la cámara de construcción para minimizar los requisitos de soporte.

- Oriente las funciones que dependen de la dirección, como el texto, a lo largo de la dirección de construcción para obtener la mejor resolución.

- Consolide los subconjuntos en una sola pieza impresa cuando sea posible.

- Deje entre 0,5 y 1 mm adicionales de material en stock para los pasos de posprocesamiento.

- Optimice las formas para lograr funcionalidad en lugar de las limitaciones tradicionales de fabricación.

Trabaje codo a codo con los ingenieros de procesos de AM para diseñar piezas adaptadas al método de producción de polvo metálico específico.

Postprocesamiento de piezas metálicas AM

Las técnicas comunes de posprocesamiento para piezas metálicas fabricadas aditivamente incluyen:

- Eliminación de soportes – Quitar con cuidado las estructuras de soporte de las piezas.

- Alivio del estrés – Caliente las piezas a 600-800 °C para aliviar las tensiones residuales de la acumulación de capas.

- Mecanizado – El fresado, torneado y taladrado CNC mejoran la precisión dimensional y el acabado superficial.

- Molienda – Los procesos de rectificado automatizados o manuales producen tolerancias más estrictas.

- Pulido – Elimina capas residuales de partículas/óxido y crea acabados superficiales suaves.

- Revestimientos – Aplique recubrimientos funcionales como anodizado para resistencia a la corrosión o durabilidad.

- Prensado isostático en caliente (HIP) – Densifica aún más la estructura interna mediante la aplicación de alta temperatura y presión isostática.

Realice el posprocesamiento utilizando operadores calificados y familiarizados con el manejo de componentes metálicos impresos. Incorpore los pasos necesarios para integrar las piezas en los conjuntos finales.

Cómo instalar Polvo metálico-Componentes basados

Al preparar piezas metálicas de AM para su instalación y uso final:

- Limpie las superficies a fondo: elimine el polvo suelto, la oxidación, los aceites, las películas, etc. para una unión óptima.

- Aplique recubrimientos protectores y funcionales según sea necesario: mejora la corrosión, el desgaste, la fricción, etc.

- Controle las temperaturas cuidadosamente durante cualquier operación de unión: las velocidades de precalentamiento y enfriamiento son críticas.

- Tenga en cuenta las diferencias en la expansión térmica al acoplarlos a otros componentes metálicos para minimizar las tensiones.

- Seleccione técnicas de unión adecuadas: se pueden utilizar eficazmente adhesivos, sujetadores mecánicos, soldadura fuerte y soldadura.

- Permite una menor ductilidad y resistencia al impacto de las piezas metálicas de AM en comparación con los materiales forjados. Evite los concentradores de estrés.

- Realice inspecciones periódicas utilizando técnicas como rayos X, ultrasonido y pruebas de penetrantes para detectar fallas.

Trabaje en colaboración con ingenieros de diseño y fabricación durante todo el proceso de integración para garantizar el rendimiento, la confiabilidad y la seguridad.

Operación y mantenimiento de piezas AM a base de polvo

Para lograr un rendimiento óptimo en servicio de los componentes metálicos de fabricación aditiva:

- Opere dentro de los rangos de temperatura recomendados para uso prolongado según las especificaciones de la aleación.

- Evite tensiones cíclicas excesivas que puedan provocar fallas por fatiga; planifique factores de seguridad adicionales.

- Utilice revestimientos y tratamientos protectores para evitar daños por corrosión en entornos hostiles.

- Revise periódicamente las piezas en busca de desgaste, grietas, distorsiones dimensionales u otra degradación durante el uso.

- Desmonte, limpie y vuelva a aplicar lubricación en piezas impresas móviles como cojinetes y bisagras.

- Aproveche la fabricación aditiva para producir piezas de repuesto o repuestos bajo demanda cuando sea necesario.

- Compare las dimensiones con el CAD original con regularidad: el material puede deslizarse con el tiempo si está cerca del límite elástico.

Trabaje con ingenieros familiarizados con las aleaciones y aplicaciones para desarrollar programas y procedimientos de mantenimiento adecuados.

Pros y contras del uso Polvo metálico vs métodos tradicionales

Existen ventajas y limitaciones al utilizar FA a base de polvo metálico en comparación con los enfoques de fabricación convencionales:

Ventajas

- Libertad de diseño para crear formas complejas y orgánicas.

- Aligeramiento optimizando exactamente para la función.

- Capacidades de personalización y creación rápida de prototipos.

- Reducción de residuos: utilice sólo el material necesario.

- Consolide subconjuntos en piezas impresas individuales.

- Tiempos de desarrollo más cortos para nuevos componentes.

Desventajas

- Mayor costo por pieza para volúmenes de producción pequeños.

- Propiedades anisotrópicas debido a la construcción basada en capas.

- A menudo se requiere posprocesamiento para lograr las especificaciones finales del material.

- Limitaciones en los tamaños máximos de piezas.

- Menor ductilidad y tenacidad a la fractura que los metales forjados.

- Sensibilidad del proceso a la calidad del polvo y la contaminación.

Sopese los pros y los contras en relación con los volúmenes de producción, los objetivos de costos, las necesidades de calidad y los requisitos de aplicación.

PREGUNTAS FRECUENTES

P: ¿Cuáles son algunas de las ventajas clave del uso de polvos metálicos?

R: Libertad de diseño, aligeramiento, consolidación de piezas, creación rápida de prototipos, reducción de desperdicios y tiempos de desarrollo más cortos en comparación con la fabricación tradicional.

P: ¿Qué métodos de posprocesamiento se utilizan normalmente para piezas metálicas de fabricación aditiva?

R: Son comunes el alivio de tensiones, el mecanizado, el esmerilado, el pulido, los recubrimientos y el prensado isostático en caliente. Aplicar los pasos necesarios para la integración y montaje.

P: ¿Cómo se producen la mayoría de los polvos metálicos?

R: La atomización con gas es un método de producción común en el que el flujo de gas inerte enfría rápidamente las aleaciones fundidas hasta convertirlas en finas partículas de polvo.

P: ¿Qué precauciones son importantes al manipular polvos metálicos?

R: Utilice equipo de protección para evitar la inhalación de polvos finos. Manipule los polvos en áreas bien ventiladas y evite las fuentes de ignición para controlar los riesgos de incendio.

P: ¿Qué rango de tamaño de partículas es óptimo para los polvos metálicos AM?

R: Normalmente entre 10 y 45 micrones. Demasiado grande y el polvo no se esparce bien. Demasiado fino y puede apelmazarse o volar.

P: ¿En qué se diferencia el polvo reciclado del polvo virgen?

R: El polvo reciclado puede tener un rendimiento comparable si se actualiza adecuadamente, pero puede tener distribuciones de tamaño más amplias o partículas menos esféricas que afecten la densidad.

P: ¿Qué pruebas de control de calidad se deben realizar en los polvos metálicos entrantes?

R: Realizar análisis de composición química, distribución del tamaño de partículas, comprobaciones de morfología, pruebas de caudal y otras caracterizaciones para verificar la calidad del polvo.

P: ¿Qué aleaciones son compatibles con los procesos de fabricación aditiva de metales?

R: Se pueden procesar la mayoría de las aleaciones estándar como titanio, acero inoxidable, inconel y aluminio. Algunos aceros para herramientas con alto contenido de carbono siguen siendo un desafío.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731