Superaleaciones de níquel: tipos, precios, proveedores

Índice

Imagine un material tan resistente que pueda soportar el calor abrasador de un motor a reacción o la intensa presión de una turbina de gas. Imagine este mismo material moldeado en componentes intrincados con una precisión sin igual. Esto no es ciencia ficción; es la realidad de las superaleaciones de níquel para Impresión 3D.

Las superaleaciones de níquel son una clase de materiales metálicos famosos por sus excepcionales propiedades a altas temperaturas. Su combinación única de fuerza, resistencia a la oxidación y resistencia a la fluencia las convierte en la opción preferida para aplicaciones exigentes en el sector aeroespacial, la producción de energía y otras industrias de alto rendimiento. Pero aquí está el cambio de juego: la tecnología de impresión 3D está liberando el verdadero potencial de estos extraordinarios materiales, permitiendo la creación de componentes complejos y ligeros con una libertad de diseño sin precedentes.

Las superaleaciones de níquel al servicio de la impresión 3D

Las superaleaciones de níquel no son iguales. Cada formulación presenta una mezcla específica de elementos, lo que da lugar a un conjunto único de propiedades. Para entender sus capacidades en la impresión 3D, profundicemos en los detalles:

Composición y propiedades de las superaleaciones de níquel para impresión 3D

| Elemento | Función | Impacto en las propiedades |

|---|---|---|

| Níquel (Ni) | Base metálica | Proporciona la base para la resistencia y la ductilidad |

| Cromo (Cr) | Principal elemento de refuerzo | Mejora la resistencia a la oxidación y a las altas temperaturas |

| Cobalto (Co) | Fortalecimiento de soluciones sólidas | Mejora el rendimiento a altas temperaturas y la resistencia a la fluencia |

| Aluminio (Al) | Agente aclarante | Reduce el peso manteniendo la resistencia |

| Titanio (Ti) | Refinería de cereales | Controla la microestructura para mejorar las propiedades mecánicas |

| Tántalo (Ta) | Formador de carburo | Mejora la resistencia a altas temperaturas y a la oxidación |

| Tungsteno (W) | Formador de carburo | Refuerza el material a altas temperaturas |

Aplicaciones de las superaleaciones de níquel en la impresión 3D

| Industria | Aplicación | Ventajas de la impresión 3D |

|---|---|---|

| Aeroespacial | Álabes de turbina, camisas de cámara de combustión, intercambiadores de calor | Diseños ligeros y complejos para mejorar la eficiencia y el rendimiento del motor |

| Producción de energía | Componentes de turbinas de gas, escudos térmicos | Generación eficiente de energía con reducción de peso y flexibilidad de diseño |

| Procesado químico | Reactores, intercambiadores de calor | Componentes resistentes a la corrosión y diseñados a medida para entornos difíciles |

| Productos sanitarios | Implantes, instrumental quirúrgico | Opciones biocompatibles para soluciones médicas personalizadas con geometrías intrincadas |

Especificaciones, tamaños, grados y normas de las superaleaciones de níquel para impresión 3D

Debido a la naturaleza diversa de las aplicaciones, los polvos de superaleación de níquel presentan una gran variedad de especificaciones. He aquí un desglose de los factores clave a tener en cuenta:

- Distribución del tamaño de las partículas: Afecta a la fluidez, la imprimibilidad y las propiedades finales del componente. Las gamas más comunes son 15-45 micras y 45-90 micras.

- Fluidez del polvo: Influye en la capacidad del polvo para esparcirse uniformemente durante el proceso de impresión. Una buena fluidez garantiza la formación de capas homogéneas.

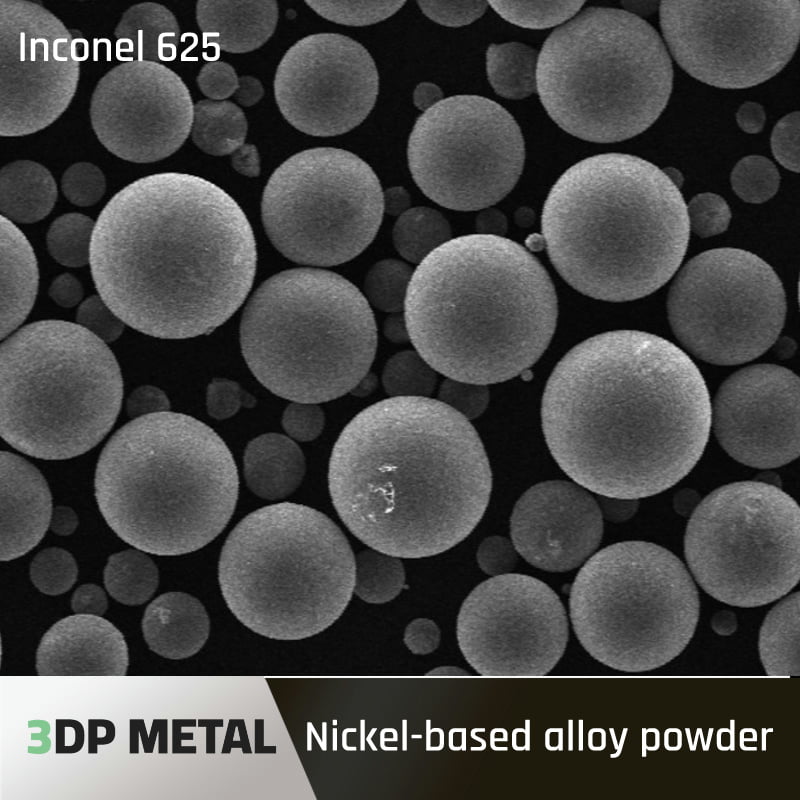

- Esfericidad y morfología: La forma del polvo influye en la densidad de empaquetamiento y en la absorción del láser durante la impresión. Se prefieren las formas esféricas para obtener resultados óptimos.

- Composición química: Determina las propiedades finales del componente impreso. Normas específicas como ASTM International (ASTM) o Aerospace Material Specifications (AMS) definen las composiciones aceptables.

Polvos populares de superaleación de níquel para impresión 3D

- AM260S: Desarrollado específicamente para la fabricación aditiva, el polvo AM260S ofrece una imprimibilidad excepcional y capacidades a altas temperaturas. En comparación con el IN718, el AM260S presenta una mayor resistencia a la fluencia y a temperaturas elevadas, lo que lo convierte en un fuerte competidor para las exigentes aplicaciones aeroespaciales.

- MarM247 LC: Esta avanzada aleación en polvo es conocida por su excepcional resistencia a la fluencia y a la oxidación a temperaturas extremas. MarM247 LC supera incluso a René 41 en estos aspectos, por lo que resulta ideal para la próxima generación de álabes de turbina y componentes de sección caliente en motores a reacción.

- Aleación de Níquel Haynes 282: Al ofrecer una combinación única de resistencia a altas temperaturas y buena soldabilidad, el polvo Haynes 282 es una opción valiosa para aplicaciones que requieren tanto rendimiento como facilidad de fabricación. Este material se utiliza en intercambiadores de calor, sistemas de escape y otros componentes de alta temperatura.

- Polvos de superaleación de níquel Met3DP: Met3DP, fabricante líder de polvos metálicos para impresión 3D, ofrece una gama de polvos de superaleación de níquel de alta calidad optimizados para diversas aplicaciones. Su cartera incluye opciones consolidadas como IN718 e Inconel 625, junto con aleaciones más innovadoras adaptadas a necesidades de rendimiento específicas.

Precios y proveedores de polvos de superaleación de níquel para impresión 3D

El coste de los polvos de superaleaciones de níquel varía en función de la aleación específica, el tamaño de las partículas y el proveedor. Por lo general, estos polvos son más caros que los polvos metálicos convencionales debido a los complejos procesos de fabricación que conllevan. He aquí un vistazo al panorama de precios:

- Gama de precios: Las aleaciones más comunes, como IN718 e Inconel 625, tienen un precio que oscila entre $100 y 300 por kilogramo. Las opciones más avanzadas, como MarM247 LC, pueden alcanzar precios más elevados debido a sus propiedades especiales.

- Proveedores: Varias empresas de renombre suministran polvos de superaleación de níquel de alta calidad para impresión 3D. Algunos nombres destacados son EOS GmbH, Elementum 3D, SLM Solutions y, como ya se ha mencionado, Met3DP.

Ventajas e inconvenientes de las superaleaciones de níquel para la impresión 3D

Ventajas:

- Excepcional rendimiento a altas temperaturas: Las superaleaciones de níquel conservan su resistencia e integridad a temperaturas en las que otros materiales fallarían, lo que las hace ideales para aplicaciones exigentes.

- Libertad de diseño y aligeramiento: La impresión en 3D permite crear geometrías complejas con un peso reducido, lo que mejora la eficiencia en la industria aeroespacial y otros sectores en los que el peso es fundamental.

- Reducción de residuos y fabricación de formas casi netas: En comparación con las técnicas tradicionales de fabricación sustractiva, la impresión 3D minimiza el desperdicio de material y permite una producción de forma casi neta, lo que reduce las necesidades de mecanizado.

- Mejora de la funcionalidad de las piezas: La capacidad de crear características internas complejas con la impresión 3D mejora la funcionalidad y el rendimiento de los componentes fabricados con superaleaciones de níquel.

Desventajas:

- Mayor coste de los materiales: Los polvos de superaleación de níquel suelen ser más caros que otros polvos metálicos utilizados en la fabricación aditiva.

- Disponibilidad de material limitada: Aunque la gama de polvos de superaleaciones de níquel disponibles se está ampliando, es posible que no abarque todas las composiciones de aleación específicas necesarias para determinadas aplicaciones.

- Optimización de procesos requerida: El éxito de la impresión 3D de superaleaciones de níquel requiere una cuidadosa optimización de los parámetros para garantizar una buena imprimibilidad y lograr las propiedades deseadas del material en el componente final.

- Consideraciones posteriores al tratamiento: Algunos componentes de superaleaciones de níquel pueden requerir etapas adicionales de postprocesado, como el tratamiento térmico o el prensado isostático en caliente (HIP), para optimizar sus propiedades finales.

Preguntas frecuentes sobre superaleaciones de níquel para impresión 3D

P: ¿Cuáles son las ventajas de utilizar superaleaciones de níquel en la impresión 3D?

R: Las superaleaciones de níquel ofrecen un rendimiento excepcional a altas temperaturas, libertad de diseño para aligerar peso, reducción de residuos gracias a la fabricación en forma casi de red y la posibilidad de mejorar la funcionalidad de las piezas gracias a sus intrincadas características internas.

P: ¿Cuáles son algunos de los retos asociados a la impresión 3D de superaleaciones de níquel?

R: Los principales retos son el mayor coste de los materiales, la disponibilidad limitada de materiales en comparación con las opciones estándar, la necesidad de optimizar el proceso para imprimir con éxito y los posibles requisitos de postprocesado.

P: ¿Cuáles son algunas de las aplicaciones típicas de las superaleaciones de níquel impresas mediante impresión 3D?

R: Las aplicaciones más comunes son los álabes de turbina, los revestimientos de cámara de combustión, los intercambiadores de calor (aeroespacial), los componentes de turbinas de gas, los escudos térmicos (producción de energía), los reactores, los intercambiadores de calor (procesamiento químico) y los implantes e instrumentos quirúrgicos (productos sanitarios).

P: ¿Dónde puedo comprar polvos de superaleación de níquel para impresión 3D?

R: Varios proveedores de renombre ofrecen polvos de superaleaciones de níquel, entre ellos EOS GmbH, Elementum 3D, SLM Solutions y Met3DP. Met3DPfabrica una amplia gama de polvos metálicos de alta calidad optimizados para la fusión de lecho de polvo por láser y haz de electrones. Su cartera incluye aleaciones innovadoras como TiNi, TiTa, TiAl, TiNbZr, CoCrMo, aceros inoxidables, superaleaciones, etc., lo que les convierte en una ventanilla única para diversas necesidades de impresión 3D.

El futuro de las superaleaciones de níquel en la impresión 3D

El futuro de las superaleaciones de níquel en la impresión 3D está lleno de posibilidades. A medida que continúen los esfuerzos de investigación y desarrollo, podemos esperar ver:

- Desarrollo de nuevas aleaciones: Los científicos de materiales están innovando constantemente nuevas formulaciones de superaleaciones de níquel optimizadas para la impresión 3D. Estas aleaciones ampliarán los límites del rendimiento, ofreciendo aún más fuerza, resistencia a la oxidación y capacidades de alta temperatura.

- Avances en la tecnología de impresión 3D: Las mejoras en las tecnologías de impresión 3D, como una mayor potencia del láser y un control más estricto del proceso, permitirán crear componentes aún más complejos y de alto rendimiento a partir de superaleaciones de níquel.

- Coste reducido y mayor disponibilidad: A medida que madure la tecnología y aumenten los volúmenes de producción, se espera que disminuya el coste de los polvos de superaleaciones de níquel. Esto los hará más accesibles a una gama más amplia de aplicaciones.

- Cualificación para aplicaciones críticas: Se están llevando a cabo estrictos procesos de cualificación para certificar los componentes impresos en 3D de superaleaciones de níquel para su uso en aplicaciones aeroespaciales y energéticas críticas. Esto abrirá las puertas a la adopción generalizada de esta tecnología en estas exigentes industrias.

En conclusión, las superaleaciones de níquel están preparadas para desempeñar un papel transformador en el futuro de la impresión 3D. Su combinación única de rendimiento a altas temperaturas, libertad de diseño y potencial de aligeramiento las hace ideales para una amplia gama de aplicaciones exigentes. A medida que continúen los avances tecnológicos, las superaleaciones de níquel se convertirán sin duda en un material fundamental para ampliar las posibilidades de la impresión 3D.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731