Revolucionaria aleación de cobre para moldes de precisión: Propiedades insuperables

MOQ bajo

Proporcionamos una cantidad mínima de pedido baja para satisfacer diferentes necesidades.

OEM Y ODM

Proporcionar productos y servicios de diseño personalizados para satisfacer las necesidades exclusivas de los clientes.

Existencias adecuadas

Garantizar una tramitación rápida de los pedidos y ofrecer un servicio fiable y eficaz.

Satisfacción del cliente

Ofrecer productos de alta calidad centrados en la satisfacción del cliente.

compartir este artículo

Índice

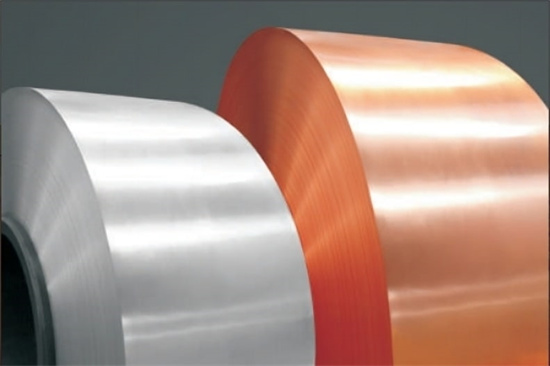

Cuando se trata de moldes de precisiónLa elección del material puede marcar la diferencia en el proceso de producción. Si trabaja en el sector de la fabricación o el utillaje, es probable que se haya topado con aleaciones de cobre. Conocidos por su alta conductividad térmica, excelente maquinabilidady resistencia al desgasteLas aleaciones de cobre son una opción popular para los moldes de precisión.

Tanto si crea moldes para inyección de plástico, fundición a presióno moldeo por sopladoLas aleaciones de cobre ofrecen una combinación única de propiedades que las sitúan por delante de otros materiales como acero o aluminio. Pero, ¿qué es exactamente lo que las hace tan eficaces? ¿Por qué las industrias recurren cada vez más a las aleaciones de cobre para sus procesos de moldeo? Sumerjámonos en el mundo de las aleación de cobre para moldes de precisiónexplorando sus composición, propiedades, aplicacionesy mucho más.

Resumen de aleaciones de cobre para moldes de precisión

Aleaciones de cobre han ganado una gran popularidad en molde de precisión industria debido a su capacidad para disipar rápidamente el calorreduciendo la duración de los ciclos y mejorando la eficacia general de la producción. A diferencia de los moldes de acero, que pueden atrapar el calor y provocar deformaciones o la degradación de piezas delicadas, las aleaciones de cobre ayudan a mantener precisión dimensional y calidad de la superficie minimizando el estrés térmico.

Características principales de la aleación de cobre para moldes de precisión

- Alta conductividad térmica: Las aleaciones de cobre disipan el calor más rápidamente que el acero, lo que reduce la duración de los ciclos y aumenta la eficacia de la producción.

- Excelente resistencia al desgaste: Las aleaciones de cobre son muy resistentes al desgaste, lo que prolonga la vida útil de los moldes y reduce los costes de mantenimiento.

- Excelente maquinabilidad: Las aleaciones de cobre son más fáciles de mecanizar que otros materiales, lo que hace más factibles los diseños de moldes complejos.

- Resistencia a la corrosión: Las aleaciones de cobre, especialmente las que contienen elementos adicionales como níquel o berilio, son resistentes a la corrosión, lo que las hace adecuadas para entornos de alta humedad o químicamente agresivos.

- Resistencia y fuerza: A pesar de ser más blandas que el acero, ciertas aleaciones de cobre, como el cobre de berilioofrecen una resistencia y durabilidad excepcionales.

Tipos, composición y propiedades de las aleaciones de cobre para moldes de precisión

Las aleaciones de cobre se presentan en diversas formas, cada una de las cuales ofrece distintas propiedades mecánicas y rendimiento térmico. En función del proceso de moldeo (por ejemplo, moldeo por inyección, fundición a presión), pueden ser más adecuadas aleaciones diferentes. Veamos las más utilizadas aleaciones de cobre en moldeo de precisión.

Tipos comunes y composición de la aleación de cobre para moldes de precisión

| Tipo de aleación | Composición primaria | Propiedades clave | Aplicaciones comunes |

|---|---|---|---|

| Cobre berilio (BeCu) | Cobre (96-98%), Berilio (1,5-2%) | Alta resistencia, excelente resistencia al desgaste, excelente conductividad térmica, resistencia a la corrosión. | Moldes de inyección, moldeo por soplado, fundición a presión. |

| Cobre-níquel (CuNi) | Cobre (70-90%), Níquel (10-30%) | Excelente resistencia a la corrosión, buena conductividad térmica y eléctrica, resistencia moderada. | Moldes marinos, entornos químicos, alto desgaste. |

| Latón (aleación Cu-Zn) | Cobre (60-70%), Zinc (30-40%) | Buena maquinabilidad, resistencia moderada, menor resistencia a la corrosión en comparación con otras aleaciones de cobre. | Moldes de baja complejidad, aplicaciones de bajo coste. |

| Aluminio Bronce | Cobre (88-92%), Aluminio (6-12%) | Buena resistencia al desgaste, alta resistencia, resistencia moderada a la corrosión, excelente conductividad térmica. | Moldes de alta resistencia, fundición a presión, aplicaciones marinas. |

| Bronce fosforado | Cobre (85-90%), Estaño (5-10%), Fósforo (<1%) | Alta resistencia a la fatiga, buena solidez, excelente resistencia al desgaste, conductividad térmica moderada. | Moldes de alta precisión, conectores eléctricos. |

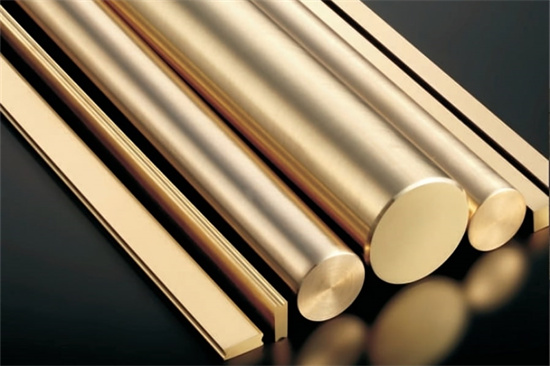

Cobre berilio (BeCu)

Cobre berilio es quizás la aleación de cobre más conocida utilizada en moldes de precisión. Ofrece una notable combinación de fuerza, durezay conductividad térmica. La alta conductividad térmica del cobre berilio permite rápida transferencia de calorpor lo que resulta ideal para moldes de inyección donde los tiempos de enfriamiento rápidos son esenciales.

Aleaciones de cobre-níquel (CuNi)

Las aleaciones de cobre-níquel se valoran por su excelente resistencia a la corrosiónespecialmente en marina o entornos químicos. Aunque no igualan la fuerza de cobre de berilioel saldo de rendimiento térmico y resistencia a la corrosión hace que sean una buena opción para aplicaciones de moldeo especializadas.

Aplicaciones de la aleación de cobre para moldes de precisión

Las aleaciones de cobre se utilizan en una amplia gama de aplicaciones de moldeo de precisióngracias a su propiedades térmicas, resistencia al desgastey maquinabilidad. Se eligen diferentes aleaciones de cobre en función del proceso de moldeo específico, ya sea moldeo por inyección de plástico, fundición a presióno moldeo por soplado.

Aplicaciones comunes de la aleación de cobre en moldes de precisión

| Aplicación | Aleación de cobre utilizada | Por qué se utiliza |

|---|---|---|

| Moldeo por inyección de plásticos | Cobre berilio | Su alta conductividad térmica reduce los tiempos de ciclo y su excelente resistencia al desgaste garantiza su longevidad. |

| Moldeo por soplado | Cobre berilio, bronce aluminio | Las propiedades de enfriamiento rápido dan lugar a acabados de alta calidad, la alta resistencia admite diseños de moldes complejos. |

| Fundición a presión | Bronce de aluminio, BeCu | Soporta altas temperaturas y presiones, excelente resistencia al desgaste en entornos de alta fricción. |

| Moldeo por compresión | Bronce fosforado, cobre-níquel | La resistencia a la corrosión y la solidez hacen que estas aleaciones sean ideales para condiciones exigentes como la exposición a productos químicos. |

| Moldes marinos | Aleación de cobre y níquel | Excelente resistencia a la corrosión por agua salada, buena conductividad térmica para el moldeo en entornos marinos. |

| Moldes de automoción | BeCu, Bronce de aluminio | Su gran solidez y resistencia al desgaste, combinadas con una rápida disipación del calor, hacen que estas aleaciones sean perfectas para piezas de automoción. |

Moldeo por inyección de plásticos

En moldeo por inyección de plásticoEl principal reto es conseguir tiempos de ciclo rápidos manteniendo precisión dimensional. Cobre berilio brilla aquí por su excepcional conductividad térmicaque permite que el molde se enfríe rápida y uniformemente, evitando deformación y distorsión en las piezas acabadas.

Fundición a presión

Para fundición a presión aplicaciones, los moldes se someten a altas temperaturas y desgaste intenso. Bronce de aluminio y cobre de berilio son conocidos por su capacidad para resistir condiciones extremas manteniendo integridad estructural.

Especificaciones, tamaños y normas para aleaciones de cobre en moldes

Al seleccionar un aleación de cobre para moldes de precisión, es fundamental respetar normas del sector y especificaciones. Estas normas garantizan que el material cumple los propiedades mecánicas, rendimiento térmicoy tolerancias dimensionales necesarios para la producción de moldes de alta calidad.

Especificaciones comunes, tamaños y normas industriales para las aleaciones de cobre

| Tipo de aleación | Tamaños estándar disponibles | Normas industriales para moldes |

|---|---|---|

| Cobre berilio (BeCu) | Barras: Ø 10 mm a Ø 300 mm, Placas: De 10 mm a 150 mm de espesor | ASTM B196, ASTM B194, DIN 17666, ISO 428 |

| Aluminio Bronce | Barras: Ø 20 mm a Ø 200 mm, Chapas: De 2 mm a 50 mm de espesor | ASTM B150, BS EN 12163, ISO 1338 |

| Bronce fosforado | Varillas: Ø 8 mm a Ø 100 mm, Placas: 5 mm a 100 mm de espesor | ASTM B139, BS EN 1652, ISO 437 |

| Aleaciones de cobre-níquel | Tubos: Ø 12 mm a Ø 500 mm, Placas: De 5 mm a 100 mm de espesor | ASTM B466, BS EN 12449, ISO 6207 |

| Latón (aleación Cu-Zn) | Varillas: Ø 5 mm a Ø 200 mm, Placas: 1 mm a 50 mm de espesor | ASTM B36, DIN 17660, BS 2870 |

Estas normas garantizan precisión dimensional, composición químicay rendimiento mecánico son coherentes entre los distintos proveedores. Por ejemplo, ASTM B196 cubre las especificaciones para barra y alambre de cobre berilioLa aleación cumple los requisitos de dureza y resistencia necesarios para moldes de precisión.

Proveedores y precios de aleaciones de cobre para moldes de precisión

El precio de la Aleación de Cobre para Moldes de Precisión utilizada en moldes puede variar significativamente en función del tipo de aleación, formulario (barras, chapas, varillas), y cantidad del pedido. Además, las fluctuaciones de los precios de cobre, berilio, aluminioy otros elementos de aleación pueden repercutir en los costes.

Principales proveedores y precios estimados de las aleaciones de cobre

| Proveedor | Ubicación | Tipos de aleación disponibles | Precio por kg (estimado) | Cantidad mínima de pedido |

|---|---|---|---|---|

| Corporación Materion | EE.UU., mundial | Cobre berilio, bronce fosforoso | $25 – $50 | 10 kg |

| Aviva Metales | EE.UU. | Cobre berilio, latón, aluminio bronce | $20 – $45 | 20 kg |

| Corporación del Metal de Shanghai | China | Cobre-níquel, latón | $10 – $25 | 50 kg |

| KME Alemania GmbH | Alemania | Bronce fosforado, cobre-níquel | $15 – $40 | Varía según el pedido |

| Aleaciones Lebronze | Francia | Cobre berilio, bronce aluminio | $30 – $55 | Pedidos a medida |

Precios de cobre de berilio puede ser notablemente superior debido a la toxicidad y requisitos especiales de manipulación de berilio. En el extremo inferior, latón y aleaciones de cobre-níquel son más asequibles pero pueden carecer de la térmico y propiedades mecánicas necesario para moldes de alto rendimiento.

Ventajas e inconvenientes de las aleaciones de cobre para moldes de precisión

Elegir bien Aleación de cobre para moldes de precisión para su molde de precisión requiere sopesar el ventajas y limitaciones de cada opción. Desglosemos las pros y contras de las aleaciones de cobre más utilizadas.

Ventajas y limitaciones de la aleación de cobre para moldes de precisión

| Aleación de cobre | Ventajas | Limitaciones |

|---|---|---|

| Cobre berilio (BeCu) | Alta resistencia, excelente resistencia al desgaste, conductividad térmica superior. | Caro, requiere una manipulación especial debido a la toxicidad del berilio. |

| Aluminio Bronce | Buena resistencia al desgaste, alta resistencia, excelente para aplicaciones de alta temperatura. | Conductividad térmica inferior a la del cobre berilio, coste moderado. |

| Bronce fosforado | Alta resistencia a la fatiga, buenas propiedades de desgaste, excelente maquinabilidad. | Menor conductividad térmica, resistencia moderada en comparación con otras aleaciones. |

| Aleación de cobre y níquel | Excelente resistencia a la corrosión, resistencia moderada, buena maquinabilidad. | Menor conductividad térmica, mayor coste en comparación con el latón. |

| Latón (aleación Cu-Zn) | Asequible, buena maquinabilidad, moderadamente resistente. | Menor resistencia a la corrosión, no apto para aplicaciones de alta temperatura. |

Cobre berilio vs. Bronce aluminio

Al comparar cobre de berilio a aluminio broncela diferencia clave está en conductividad térmica. Cobre berilio es la mejor opción si rápida disipación del calor es fundamental para el proceso de moldeo. Sin embargo, aluminio bronce ofrece mejores resistencia al desgaste en entornos de altas temperaturas, por lo que es ideal para fundición a presión.

Bronce fosforado vs. Cobre-Níquel

Para aplicaciones que requieren alta resistencia a la fatiga y resistencia a la corrosión, bronce de fósforo y aleaciones de cobre-níquel son excelentes opciones. Sin embargo, bronce de fósforo tiende a destacar en maquinabilidadmientras que cobre-níquel brilla en entornos marinos debido a su superior resistencia a la corrosión.

Preguntas frecuentes sobre aleaciones de cobre para moldes de precisión

| Pregunta | Respuesta |

|---|---|

| ¿Por qué se utilizan aleaciones de cobre en los moldes de precisión? | Las aleaciones de cobre para moldes de precisión ofrecen una alta conductividad térmica, resistencia al desgaste y maquinabilidad, lo que las hace ideales para aplicaciones de moldeo. |

| ¿Cuál es la mejor aleación de cobre para el moldeo por inyección? | Cobre berilio está ampliamente considerado como el mejor para el moldeo por inyección debido a sus propiedades térmicas superiores. |

| ¿Cuánto cuesta la aleación de cobre para moldes? | Los precios oscilan entre $10 a $55 por kgdependiendo del tipo de aleación y del proveedor. |

| ¿Puede utilizarse una aleación de cobre para moldes de precisión en el moldeo a alta temperatura? | Sí, aleación de cobre para moldes de precisión como aluminio bronce y cobre de berilio pueden soportar altas temperaturas, lo que las hace adecuadas para la fundición a presión. |

| ¿Son resistentes a la corrosión las aleaciones de cobre para moldes de precisión? | Muchas aleaciones de cobre para moldes de precisión, tales como cobre-níquelofrecen una excelente resistencia a la corrosión, especialmente en entornos marinos o químicos. |

Conclusión

Cuando se trata de moldes de precisión, aleaciones de cobre son una excelente opción para una amplia gama de aplicaciones. En moldeo por inyección de plástico a fundición a presiónLas aleaciones de cobre ofrecen el equilibrio perfecto entre conductividad térmica, fuerzay resistencia al desgaste. Tanto si desea reducir los tiempos de ciclo, aumentar la longevidad de los moldeso simplemente mejorar el calidad de sus productos finalesLas aleaciones de cobre son alto rendimiento solución.

Al comprender la tipos, propiedadesy aplicaciones de las aleaciones de cobre, podrá tomar decisiones informadas sobre el mejor material para su procesos de moldeo de precisión. Ya sea el rendimiento térmico superior de cobre de berilio o el resistencia a la corrosión de aleaciones de cobre-níquelHay una aleación de cobre que se adapta a sus necesidades específicas.

Si desea más información sobre nuestros productos, póngase en contacto con nosotros.

Obtener el último precio

Acerca de Met3DP

Categoría de productos

OFERTAS

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731