Materiales de fusión selectiva por láser: Liberar el potencial de los metales impresos en 3D

Índice

Imagine construir piezas metálicas complejas y de alto rendimiento capa a capa con un rayo láser. Esto no es ciencia ficción; es la realidad de la fusión selectiva por láser (SLM), una fabricación aditiva (AM) que está revolucionando la forma de crear componentes metálicos. Pero al igual que un artista necesita la pintura adecuada, la SLM se nutre de las propiedades específicas de su "pintura": polvos metálicos.

Esta guía se adentra en el fascinante mundo de los materiales SLM, explorando diversos polvos, sus propiedades, aplicaciones y todo lo demás. Así que, coge tu lupa metafórica, ¡y vamos a sumergirnos!

Entender la fusión selectiva por láser (SLM)

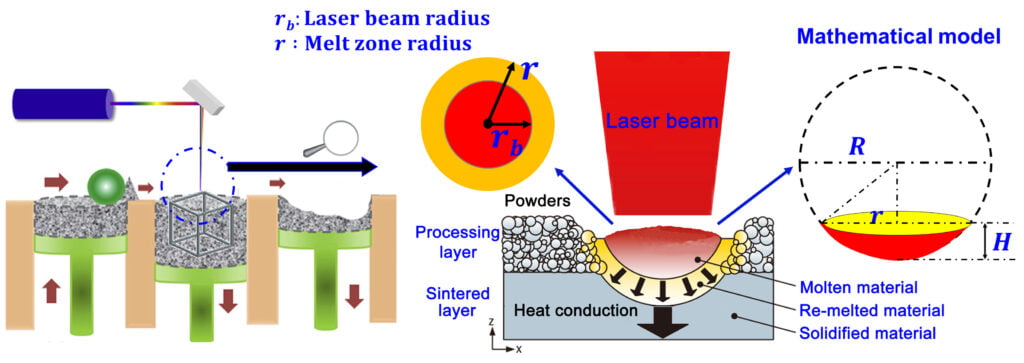

Antes de explorar el variado mundo de los materiales SLM, repasemos la tecnología en sí. La SLM utiliza un rayo láser de alta potencia para fundir y fusionar selectivamente partículas de polvo metálico capa a capa, construyendo un objeto 3D basado en un diseño digital. Este proceso permite crear geometrías intrincadas, estructuras ligeras e incluso componentes con características internas, todo ello imposible con los métodos de fabricación tradicionales.

Desvelando el espectro de los materiales SLM: El paraíso del polvo

El éxito de un proyecto de GST depende del polvo metálico cuidadosamente seleccionado utilizados. Los distintos polvos poseen propiedades únicas que los hacen adecuados para aplicaciones específicas. Estos son algunos de los materiales SLM más comunes y atractivos:

| Polvo metálico | Composición | Propiedades | Aplicaciones |

|---|---|---|---|

| Acero inoxidable 316L | Fe (Hierro), Cr (Cromo), Ni (Níquel), Mo (Molibdeno) | Excelente resistencia a la corrosión, biocompatible, alta resistencia | Componentes aeroespaciales, implantes biomédicos, dispositivos médicos |

| Titanio Ti6Al4V | Ti (titanio), Al (aluminio), V (vanadio) | Elevada relación resistencia/peso, buena biocompatibilidad, excelente resistencia a la corrosión | Componentes aeroespaciales, implantes biomédicos, artículos deportivos |

| Inconel 625 | Ni (Níquel), Cr (Cromo), Mo (Molibdeno), Fe (Hierro) | Excepcional resistencia a altas temperaturas, buena resistencia a la corrosión, alta resistencia | Componentes de turbinas de gas, intercambiadores de calor, equipos de procesamiento químico |

| Aluminio AlSi10Mg | Al (Aluminio), Si (Silicio), Mg (Magnesio) | Elevada relación resistencia/peso, buena soldabilidad, excelente resistencia a la corrosión | Componentes de automoción, piezas aeroespaciales, disipadores térmicos |

| Acero para herramientas H13 | Fe (Hierro), Cr (Cromo), Mo (Molibdeno), V (Vanadio) | Alta resistencia al desgaste, buena estabilidad dimensional, alta resistencia | Moldes, matrices, herramientas de corte |

| Cobre Cu | Cu (Cobre) | Alta conductividad térmica y eléctrica, buena maquinabilidad | Intercambiadores de calor, componentes eléctricos, sistemas de gestión térmica |

| Níquel 718 | Ni (Níquel), Cr (Cromo), Fe (Hierro), Mo (Molibdeno), Nb (Niobio) | Excelente resistencia a altas temperaturas, buena resistencia a la corrosión | Componentes aeroespaciales, piezas de turbinas de gas, componentes de reactores nucleares |

| Cobalto-Cromo CoCrMo | Co (cobalto), Cr (cromo), Mo (molibdeno) | Alta resistencia al desgaste, biocompatible, buena resistencia a la corrosión | Implantes biomédicos, prótesis dentales, componentes de desgaste |

| Tungsteno W | W (Tungsteno) | Punto de fusión muy alto, alta densidad, excelente resistencia al desgaste | Electrodos, escudos térmicos, componentes de blindaje |

| Acero martensítico envejecido 1.2363 | Fe (Hierro), Ni (Níquel), Mo (Molibdeno), Ti (Titanio), Al (Aluminio) | Muy alta resistencia, buena tenacidad, buena resistencia a la corrosión | Componentes aeroespaciales, sistemas de armamento, herramientas de alto rendimiento |

Estos son sólo algunos ejemplos, y la lista de materiales SLM se amplía constantemente a medida que prosiguen los esfuerzos de investigación y desarrollo. Además, algunos fabricantes ofrecen mezclas de polvos patentadas con propiedades específicas adaptadas a las necesidades individuales.

Elegir el material adecuado para su proyecto de SLM: Guía del casamentero

La selección del material óptimo para la SLM requiere una cuidadosa consideración de varios factores:

- Aplicación: El uso previsto de la pieza final desempeña un papel crucial. Por ejemplo, los componentes aeroespaciales exigen una elevada relación resistencia-peso y una excelente resistencia a la corrosión, mientras que los implantes biomédicos requieren biocompatibilidad y una buena resistencia al desgaste.

- Propiedades: Cada material tiene sus propias propiedades, como la solidez, la resistencia a la corrosión, la conductividad térmica y el peso. Es esencial adaptar estas propiedades a las exigencias de la aplicación.

- Procesabilidad: No todos los polvos son iguales. Algunos polvos fluyen mejor, lo que permite una formación de capas más suave en el proceso SLM. Por el contrario, algunos polvos pueden ser más propensos a agrietarse o deformarse durante la impresión.

- Costo: Los precios de los distintos materiales varían. Tenga en cuenta el coste del polvo en sí, así como los posibles costes de procesamiento adicionales asociados a materiales específicos.

**Recuerde que la elección del material adecuado es un proceso lleno de matices que a menudo implica consultas con proveedores de materiales SLM experimentados.

Desvelando los matices de los materiales SLM: Una inmersión más profunda

Si bien la sección anterior ofrecía una instantánea de los materiales SLM más populares, profundicemos en algunos aspectos concretos para obtener una comprensión más completa:

1. El tamaño del grano y su impacto:

El tamaño y la distribución de las partículas individuales dentro del polvo, conocidos como tamaño del granoinfluyen significativamente en las propiedades finales de la pieza impresa con SLM. Los tamaños de grano más pequeños conducen generalmente a:

- Propiedades mecánicas mejoradas: Los granos más pequeños crean una microestructura más refinada que mejora la resistencia, la ductilidad y la resistencia a la fatiga de la pieza. Esto es especialmente importante en componentes sometidos a grandes esfuerzos durante su funcionamiento.

- Acabado superficial mejorado: Un tamaño de grano más fino se traduce en superficies más lisas en la pieza impresa, lo que reduce la necesidad de extensos pasos de postprocesado como el pulido.

Sin embargo, Los polvos más finos también pueden plantear problemas:

- Aumento de los problemas de fluidez: A medida que las partículas se hacen más pequeñas, tienden a mostrar una menor fluidez, lo que puede dificultar el proceso de estratificación suave en SLM. Esto puede provocar defectos e incoherencias en la impresión.

- Mayor coste: Producir y manipular polvos más finos puede resultar más caro que sus homólogos más gruesos.

2. El poder del precalentamiento:

El precalentamiento del lecho de polvo antes y durante el proceso de SLM ofrece varias ventajas:

- Mejora de la absorción del láser: El precalentamiento eleva la temperatura del lecho de polvo, lo que permite una absorción más eficaz del haz láser. Esto se traduce en una mejor fusión de las partículas de polvo, lo que da lugar a una pieza final más densa y resistente.

- Reducción de la tensión residual: El precalentamiento ayuda a mitigar la aparición de tensiones residuales en la pieza impresa. Estas tensiones pueden surgir debido a los rápidos ciclos de calentamiento y enfriamiento inherentes al proceso de SLM, que pueden provocar grietas o deformaciones.

Sin embargo, el precalentamiento también conlleva consideraciones:

- Mayor consumo de energía: El precalentamiento requiere un aporte adicional de energía, lo que contribuye a aumentar los costes generales de explotación.

- Compatibilidad de materiales: No todos los materiales responden favorablemente al precalentamiento. Ciertos materiales pueden experimentar reacciones indeseables o cambios de propiedades a temperaturas elevadas.

3. El encanto de las aleaciones:

Aunque los metales puros ofrecen ventajas específicas, el ámbito de la SLM se extiende a aleaciones - Combinaciones de dos o más elementos. Las aleaciones suelen presentar propiedades superiores a las de sus componentes por separado, lo que las hace muy codiciadas para diversas aplicaciones. Por ejemplo, la adición de cromo al hierro mejora notablemente la resistencia a la corrosión del acero inoxidable, lo que lo hace ideal para implantes médicos.

He aquí algunas consideraciones clave a la hora de trabajar con aleaciones SLM:

- Compatibilidad: Garantizar la compatibilidad entre los distintos elementos de la aleación es crucial para evitar reacciones indeseables durante el proceso de SLM.

- Homogeneidad: Mantener la homogeneidad, o distribución uniforme de los elementos en toda la aleación, es esencial para que las propiedades del material sean consistentes en la pieza final.

4. El futuro de los materiales SLM:

El futuro de los materiales SLM rebosa de posibilidades apasionantes. Los investigadores están explorando activamente:

- Desarrollo de nuevas aleaciones: Superación de los límites de la ciencia de los materiales mediante la creación de nuevas aleaciones con propiedades adaptadas y optimizadas específicamente para la SLM.

- Polvos basados en nanopartículas: Utilización de nanopartículas, partículas con dimensiones en el rango nanométrico, para crear polvos con propiedades únicas, potencialmente conducentes a componentes más ligeros y resistentes.

- Impresión multimaterial: Combinar distintos materiales en una misma impresión para crear piezas con propiedades graduadas o incluso funcionalidades integradas, abre las puertas a aplicaciones revolucionarias.

Desvelar los aspectos prácticos: Coste, proveedores y especificaciones

Ahora que hemos explorado los aspectos técnicos, abordemos algunas consideraciones prácticas:

1. Materiales de fusión selectiva por láser Rango de precios:

El coste de los materiales SLM varía considerablemente en función de varios factores:

- Tipo de material: Algunos materiales, como los metales preciosos o los elementos de tierras raras, tienen naturalmente un precio más elevado que los metales comunes, como el acero.

- Características del polvo: Los polvos más finos, con sus propiedades mejoradas, suelen tener un coste superior al de los más gruesos.

- Proveedores y demanda del mercado: Diferentes proveedores pueden ofrecer precios distintos por el mismo material, y las fluctuaciones del mercado también pueden influir en el coste global.

Es importante consultar a los posibles proveedores y obtener presupuestos basados en sus necesidades específicas de material y los requisitos del proyecto.

Preguntas frecuentes sobre materiales de fusión selectiva por láser

Estas son algunas de las preguntas más frecuentes sobre los materiales de fusión selectiva por láser (SLM):

P: ¿Cuáles son las ventajas de utilizar materiales SLM?

A: Los materiales SLM ofrecen varias ventajas con respecto a los métodos de fabricación tradicionales, entre ellas:

- Libertad de diseño: La SLM permite crear geometrías complejas y características internas imposibles con las técnicas convencionales.

- Aligeramiento: La SLM permite crear piezas con una elevada relación resistencia-peso, lo que las hace ideales para aplicaciones que exigen una optimización del peso, como los componentes aeroespaciales y de automoción.

- Personalización masiva: La SLM facilita la producción de piezas personalizadas en lotes pequeños, lo que permite atender a aplicaciones nicho o productos personalizados.

- Reducción de residuos: En comparación con los métodos de fabricación sustractiva, que generan importantes residuos de material, la SLM utiliza un enfoque de forma casi neta, lo que minimiza el desperdicio de material.

P: ¿Cuáles son las limitaciones del uso de materiales SLM?

A: Aunque ofrece posibilidades apasionantes, la SLM también tiene limitaciones que hay que tener en cuenta:

- Costo: La tecnología y los materiales pueden ser caros en comparación con los métodos tradicionales, lo que limita su adopción generalizada para determinadas aplicaciones.

- Acabado superficial: Las piezas impresas con SLM pueden requerir pasos de posprocesamiento para conseguir los acabados superficiales deseados.

- Selección limitada de materiales: Aunque la gama de materiales disponibles para la SLM se está ampliando, aún no es tan extensa como la de los disponibles para la fabricación convencional.

P: ¿Cómo elijo el material SLM adecuado para mi proyecto?

A: La selección del material óptimo para la SLM requiere una cuidadosa consideración de varios factores:

- Aplicación: El uso previsto de la pieza final desempeña un papel crucial. Adapte las propiedades del material a las exigencias específicas de la aplicación.

- Propiedades: Tenga en cuenta propiedades esenciales como la solidez, la resistencia a la corrosión, la conductividad térmica y el peso, y asegúrese de que se ajustan a los requisitos de su proyecto.

- Procesabilidad: Elija un material que fluya bien y presente una buena imprimibilidad para garantizar la formación de capas sin problemas durante el proceso de SLM.

- Costo: Evalúe el coste del material en sí, junto con los posibles costes adicionales de transformación asociados a materiales específicos.

Se recomienda consultar a profesionales experimentados en SLM o a proveedores de materiales para recibir orientación personalizada basada en las necesidades específicas de su proyecto.

P: ¿Dónde puedo encontrar más información sobre los materiales SLM?

A: Varios recursos ofrecen información valiosa sobre los materiales SLM:

- Guía de materiales AM: https://www.amug.com/

- Revista Metal Additive Manufacturing: https://www.metal-am.com/

- EOS GmbH: https://www.eos.info/ (Fabricante de la máquina SLM con información sobre el material)

- Tecnología LPW: https://www.carpenteradditive.com/news-events/lpw-launches-new-product-line-powderflow (proveedor de material SLM)

Estos recursos proporcionan información en profundidad, estudios de casos prácticos y perspectivas del sector, que enriquecen aún más su comprensión de los materiales SLM.

Si conoce el variado mundo de los materiales SLM, sus propiedades, aplicaciones y limitaciones, podrá tomar decisiones con conocimiento de causa para su próximo proyecto SLM y liberar todo el potencial de esta tecnología transformadora.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731