Polvo de aleación endurecible por sinterización

Índice

Los polvos de aleaciones que se endurecen por sinterización son una piedra angular de la metalurgia moderna y la ingeniería de materiales. Estos materiales ofrecen la ventaja única de combinar los procesos de sinterización y endurecimiento en un solo paso, proporcionando mejoras significativas en la eficiencia y el rendimiento para diversas aplicaciones industriales. Esta guía profundiza en el mundo de los polvos de aleación endurecidos por sinterización, explorando sus tipos, composiciones, propiedades, aplicaciones y mucho más. Tanto si es usted un profesional experimentado como un aprendiz curioso, este artículo le ofrecerá valiosos conocimientos sobre este fascinante tema.

Visión general de la aleación en polvo de endurecimiento por sinterización

La sinterización-endurecimiento es un proceso que consiste en compactar polvo metálico para darle la forma deseada y someterlo a continuación a un tratamiento de alta temperatura para inducir la unión entre las partículas, lo que da como resultado una pieza sólida. Lo que distingue a los polvos de aleación endurecidos por sinterización es su capacidad para someterse simultáneamente a la sinterización y al endurecimiento, eliminando la necesidad de un paso separado de tratamiento térmico. Esto mejora las propiedades mecánicas y la precisión dimensional, lo que hace que estos materiales sean muy solicitados en industrias como la automovilística, la aeroespacial y la manufacturera.

Tipos, composición y propiedades de los polvos de aleaciones de endurecimiento por sinterización

Comprender los tipos, composiciones y propiedades específicas de los polvos de aleación de endurecimiento por sinterización es crucial para seleccionar el material adecuado para su aplicación. A continuación encontrará una tabla detallada que resume los principales modelos de polvos de aleación de endurecimiento por sinterización, sus composiciones y propiedades.

| Tipo | Composición | Propiedades | Características |

|---|---|---|---|

| Modelo A | Fe-Cu-Ni-Mo | Alta resistencia, buena resistencia al desgaste | Ideal para piezas estructurales |

| Modelo B | Fe-Mn-Si | Excelente tenacidad, dureza moderada | Adecuado para engranajes y rodamientos |

| Modelo C | Fe-Ni-Mo-Cr | Resistencia superior a la fatiga, gran dureza | Utilizado en aplicaciones de alta tensión |

| Modelo D | Fe-Mo-C | Buena maquinabilidad, propiedades equilibradas | Versátil para diversas aplicaciones |

| Modelo E | Fe-Cr-Mn | Alta resistencia a la corrosión, buena tenacidad | Perfecto para entornos marinos |

| Modelo F | Fe-Ni-Mn | Excelente resistencia al desgaste, gran dureza | Preferido para herramientas de corte |

| Modelo G | Fe-Mo-W | Estabilidad a altas temperaturas, buena resistencia al desgaste | Adecuado para aplicaciones de alta temperatura |

| Modelo H | Fe-Co-Ni | Propiedades magnéticas superiores, buena resistencia | Se utiliza en aplicaciones eléctricas y magnéticas |

| Modelo I | Fe-Cu-Mo-Ni-Cr | Excelente rendimiento general, gran tenacidad | Ideal para componentes de automoción |

| Modelo J | Fe-Mn-V | Buena ductilidad, resistencia moderada | Se utiliza en piezas de formas complejas |

Descripciones detalladas de modelos específicos

Modelo A: Fe-Cu-Ni-Mo

El modelo A es un popular polvo de aleación endurecido por sinterización conocido por su alta resistencia y su buena resistencia al desgaste. La combinación de hierro, cobre, níquel y molibdeno da como resultado un material ideal para fabricar piezas estructurales. Esta aleación es especialmente apreciada en la industria del automóvil para componentes como engranajes de transmisión y piezas de motor, debido a su excelente resistencia al desgaste.

estabilidad dimensional y rendimiento mecánico.

Modelo B: Fe-Mn-Si

La composición de hierro, manganeso y silicio del modelo B le confiere una excelente tenacidad y una dureza moderada, lo que lo convierte en una opción adecuada para engranajes y cojinetes. Este polvo de aleación suele utilizarse en aplicaciones en las que la absorción de impactos y la resistencia a los golpes son fundamentales, como en maquinaria pesada y equipos de construcción.

Modelo C: Fe-Ni-Mo-Cr

El modelo C destaca por su resistencia superior a la fatiga y su elevada dureza, debido a su composición de hierro, níquel, molibdeno y cromo. Esto lo hace ideal para aplicaciones sometidas a grandes esfuerzos, como componentes aeroespaciales y piezas de automoción de alto rendimiento, donde la durabilidad y la fiabilidad son primordiales.

Modelo D: Fe-Mo-C

El modelo D presenta una composición equilibrada de hierro, molibdeno y carbono, que proporciona una buena maquinabilidad y un equilibrio de propiedades mecánicas. Esta versatilidad lo convierte en una elección popular para una amplia gama de aplicaciones, desde piezas de maquinaria industrial hasta productos de consumo.

Modelo E: Fe-Cr-Mn

El modelo E es conocido por su alta resistencia a la corrosión y su buena tenacidad, gracias a su composición de hierro, cromo y manganeso. Esta aleación es especialmente adecuada para su uso en entornos marinos y otros entornos en los que la exposición a la humedad y a elementos corrosivos es un problema.

Modelo F: Fe-Ni-Mn

Con una excelente resistencia al desgaste y una gran dureza, el modelo F, compuesto de hierro, níquel y manganeso, es el preferido para herramientas de corte y otras aplicaciones en las que es fundamental mantener el filo y la durabilidad. Sus propiedades lo hacen adecuado para su uso en aplicaciones de corte tanto industriales como de consumo.

Modelo G: Fe-Mo-W

El modelo G combina hierro, molibdeno y wolframio para lograr una estabilidad a altas temperaturas y una buena resistencia al desgaste. Este polvo de aleación es ideal para aplicaciones de alta temperatura, como en motores de turbina y otros componentes que deben soportar un calor extremo sin degradarse.

Modelo H: Fe-Co-Ni

El modelo H presenta unas propiedades magnéticas superiores y una buena resistencia, gracias a su composición de hierro, cobalto y níquel. Esto lo hace muy adecuado para aplicaciones eléctricas y magnéticas, como en motores, transformadores y sensores magnéticos.

Modelo I: Fe-Cu-Mo-Ni-Cr

El modelo I presenta un excelente rendimiento general y una gran tenacidad, resultado de su compleja composición de hierro, cobre, molibdeno, níquel y cromo. Se utiliza habitualmente en componentes de automoción, como ejes de transmisión y engranajes de diferencial, donde se requiere una combinación de resistencia, tenacidad y resistencia al desgaste.

Modelo J: Fe-Mn-V

El modelo J, con su composición de hierro, manganeso y vanadio, ofrece una buena ductilidad y una resistencia moderada. Esto lo hace adecuado para fabricar piezas de formas complejas que requieren cierto grado de flexibilidad sin sacrificar la integridad estructural.

Aplicaciones de los polvos de aleaciones endurecidas por sinterización

Las aplicaciones de los polvos de aleaciones de endurecimiento por sinterización son amplias y variadas, y reflejan las propiedades únicas de estos materiales. A continuación se muestra una tabla con las principales aplicaciones de los distintos polvos de aleación de endurecimiento por sinterización.

| Aplicación | Modelos de aleación adecuados | Descripción |

|---|---|---|

| Piezas de automóviles | Modelo A, Modelo I | Gran solidez y resistencia al desgaste para engranajes, piezas de motor y ejes de transmisión |

| Componentes aeroespaciales | Modelo C, Modelo G | Resistencia superior a la fatiga y estabilidad a altas temperaturas para aplicaciones sometidas a grandes esfuerzos |

| Maquinaria industrial | Modelo B, Modelo D | Buena tenacidad y maquinabilidad para engranajes, rodamientos y otras piezas de maquinaria. |

| Entornos marinos | Modelo E | Alta resistencia a la corrosión para componentes expuestos a la humedad y elementos corrosivos |

| Herramientas de corte | Modelo F | Excelente resistencia al desgaste y dureza para mantener el afilado y la durabilidad |

| Aplicaciones eléctricas y magnéticas | Modelo H | Propiedades magnéticas superiores para motores, transformadores y sensores |

| Productos de consumo | Modelo D, Modelo J | Versatilidad y buena ductilidad para una amplia gama de productos, desde electrodomésticos hasta electrónica |

Piezas de automóviles

Los polvos de aleación de endurecimiento por sinterización como el Modelo A y el Modelo I se utilizan mucho en la industria del automóvil. Su gran solidez y resistencia al desgaste los hacen ideales para fabricar componentes críticos como engranajes, piezas de motor y ejes de transmisión. Estos materiales garantizan que las piezas puedan soportar las exigentes condiciones de las aplicaciones de automoción, incluidas las altas cargas, la fricción y las variaciones de temperatura.

Componentes aeroespaciales

La industria aeroespacial exige materiales con una excepcional resistencia a la fatiga y estabilidad a altas temperaturas, cualidades que se encuentran en el Modelo C y el Modelo G. Estos polvos de aleación se utilizan para fabricar piezas que deben soportar tensiones y temperaturas extremas, como los álabes de las turbinas, los componentes de los motores y las piezas estructurales de los aviones.

Maquinaria industrial

Las aplicaciones de maquinaria industrial se benefician de la resistencia y mecanizabilidad de los modelos B y D. Estos materiales se utilizan para fabricar engranajes, cojinetes y otras piezas críticas que deben funcionar con fiabilidad bajo cargas pesadas y movimientos repetitivos, a menudo en entornos difíciles.

Entornos marinos

La alta resistencia a la corrosión del Modelo E lo hace perfecto para componentes utilizados en entornos marinos. Las piezas fabricadas con esta aleación en polvo, como hélices, ejes y elementos estructurales de barcos y submarinos, pueden soportar los efectos corrosivos del agua de mar y otras condiciones marinas.

Herramientas de corte

Las herramientas de corte requieren materiales que mantengan el filo y resistan el desgaste, que es donde destaca el Modelo F. Este polvo de aleación se utiliza para fabricar cuchillas, brocas y otros utensilios de corte que deben rendir de forma constante y eficiente a lo largo del tiempo, incluso con un uso intenso.

Aplicaciones eléctricas y magnéticas

Las propiedades magnéticas y la resistencia superiores del modelo H lo hacen ideal para aplicaciones eléctricas y magnéticas. Componentes como motores, transformadores y sensores magnéticos se benefician de la capacidad de esta aleación en polvo para conducir e interactuar eficazmente con los campos magnéticos.

Productos de consumo

La versatilidad y buena ductilidad de los modelos D y J los hacen adecuados para una amplia gama de productos de consumo. Desde electrodomésticos hasta dispositivos electrónicos, estos materiales ofrecen el equilibrio necesario de resistencia, flexibilidad y durabilidad que requiere el uso cotidiano.

Especificaciones, tamaños, calidades y normas

Para seleccionar el polvo de aleación endurecible por sinterización adecuado es necesario conocer las especificaciones, tamaños, grados y normas asociados a estos materiales. La tabla siguiente ofrece una descripción detallada de estos parámetros.

| Parámetro | Detalles |

|---|---|

| Tallas | El tamaño típico de las partículas oscila entre 5 µm y 150 µm |

| Grados | Varían según la aplicación, incluidos los grados industriales estándar y los grados aeroespaciales de alto rendimiento |

| Normas | Cumplir las normas ASTM, ISO y DIN para garantizar la coherencia y la calidad. |

| Especificaciones | Incluir composición química, propiedades mecánicas y características físicas adaptadas a aplicaciones específicas. |

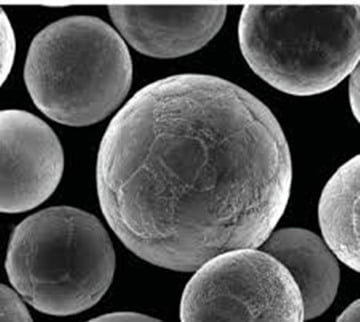

Tamaño de las partículas

Los polvos de aleación sinterizados están disponibles en una amplia gama de tamaños de partícula, normalmente de 5 micrómetros (µm) a 150 µm. La elección del tamaño de las partículas depende de los requisitos específicos de la aplicación; las partículas más finas suelen proporcionar un mejor acabado superficial y detalle en el producto final, mientras que las partículas más gruesas pueden ofrecer una mejor fluidez y densidad de empaquetamiento.

Grados

Estos materiales están disponibles en varios grados para satisfacer las necesidades de diferentes industrias y aplicaciones. Los grados industriales estándar son adecuados para fines de fabricación general, mientras que los grados aeroespaciales de alto rendimiento están diseñados para cumplir los estrictos requisitos de la industria aeroespacial, incluida una mayor solidez y resistencia a la fatiga.

Normas

Los polvos de aleación sinterizados deben cumplir las normas establecidas para garantizar su calidad y consistencia. Las normas más comunes son las de la ASTM (American Society for Testing and Materials), la ISO (International Organization for Standardization) y la DIN (Deutsches Institut für Normung, Instituto Alemán de Normalización). El cumplimiento de estas normas garantiza que los materiales cumplan unos requisitos específicos de composición química, propiedades mecánicas y características físicas.

Especificaciones

Las especificaciones de los polvos de aleaciones endurecidas por sinterización incluyen información detallada sobre su composición química, propiedades mecánicas (como resistencia a la tracción, dureza y alargamiento) y características físicas (como densidad y conductividad térmica). Estas especificaciones se adaptan a las necesidades específicas de las distintas aplicaciones, garantizando un rendimiento y una fiabilidad óptimos.

Proveedores y precios

La elección del proveedor adecuado de polvos de aleaciones de endurecimiento por sinterización es crucial para garantizar la calidad y la consistencia. A continuación se muestra una tabla con algunos de los principales proveedores y sus precios.

| Proveedor | Ubicación | Precio (por kg) | Especialidades |

|---|---|---|---|

| Höganäs AB | Suecia | $50 – $150 | Amplia gama de aleaciones en polvo, excelente control de calidad |

| GKN Hoeganaes | EE.UU. | $45 – $140 | Amplia gama de productos y tecnología avanzada |

| Sandvik | Suecia | $55 – $160 | Polvos de alto rendimiento, gran atención a la I+D |

| Tecnología Carpenter | EE.UU. | $60 – $170 | Aleaciones especiales, soluciones a medida |

| Polvos metálicos de Río Tinto | Canadá | $48 – $145 | Polvos de gran pureza, cadena de suministro fiable |

| Productos metálicos especiales Ametek | EE.UU. | $52 – $155 | Composiciones de aleación personalizables, alta consistencia |

| Industrias Eléctricas Sumitomo | Japón | $50 – $150 | Materiales innovadores, técnicas de producción avanzadas |

| Acero Daido | Japón | $55 – $160 | Aleaciones de alta calidad, amplia experiencia en aplicaciones |

| Materiales Mitsubishi | Japón | $50 – $150 | Amplia cartera de productos, fuerte apoyo al cliente |

| Kennametal | EE.UU. | $58 – $165 | Materiales de alto rendimiento, presencia mundial |

Proveedores destacados

- Höganäs AB es conocida por su amplia gama de polvos de aleación y su excelente control de calidad, lo que la convierte en la opción preferida de muchas industrias.

- GKN Hoeganaes ofrece una amplia gama de productos y una tecnología avanzada que garantizan un alto rendimiento y fiabilidad.

- Sandvik se centra en los polvos de alto rendimiento y cuenta con una potente división de I+D que innova continuamente.

a las necesidades de la industria.

- Tecnología Carpenter se especializa en soluciones a medida con sus aleaciones especiales, atendiendo a los requisitos específicos de los clientes.

- Polvos metálicos de Río Tinto proporciona polvos de gran pureza y una cadena de suministro fiable, lo que garantiza la disponibilidad constante del producto.

Comparación de pros y contras, ventajas y limitaciones

Para tomar una decisión con conocimiento de causa, es importante comprender los pros y los contras de los polvos de aleación endurecidos por sinterización en comparación con otros materiales. En la tabla siguiente se destacan estos aspectos.

| Aspecto | Polvos de aleación endurecidos por sinterización | Polvos de aleación tradicionales |

|---|---|---|

| Eficacia | Sinterizar y endurecer en un solo paso, ahorrando tiempo y energía | Requiere etapas separadas de sinterización y tratamiento térmico |

| Propiedades mecánicas | Mayor resistencia, dureza y resistencia al desgaste | Buenas propiedades, pero puede requerir un tratamiento adicional |

| Precisión dimensional | Alta precisión gracias al proceso de un solo paso | Posibilidad de cambios dimensionales durante múltiples etapas de procesamiento |

| Coste | Coste inicial más elevado pero globalmente más bajo gracias a la eficacia del proceso | Menor coste inicial, pero mayor coste total debido a los pasos de procesamiento adicionales |

| Aplicaciones | Adecuado para aplicaciones de alto rendimiento y exigentes | Adecuado para aplicaciones generales y algunas especializadas |

| Complejidad | Requiere equipos y sistemas de control avanzados | Equipos y procesos más sencillos, pero con pasos añadidos |

| Personalización | Composiciones y propiedades altamente personalizables | Posibilidad de personalización, pero puede requerir más trámites |

Ventajas de los polvos de aleación endurecidos por sinterización

- Eficiencia: La principal ventaja es la capacidad de sinterizar y endurecer en un solo paso, lo que ahorra tiempo y energía en comparación con los métodos tradicionales que requieren procesos separados de sinterización y tratamiento térmico.

- Propiedades mecánicas: Los polvos de aleación endurecidos por sinterización suelen presentar propiedades mecánicas superiores, como mayor resistencia, dureza y resistencia al desgaste, lo que los hace ideales para aplicaciones de alto rendimiento.

- Precisión dimensional: El proceso de un solo paso minimiza el riesgo de cambios dimensionales, lo que se traduce en una gran precisión y consistencia en el producto final.

- Personalización: Estos polvos ofrecen composiciones y propiedades altamente personalizables, lo que permite soluciones a medida para satisfacer requisitos de aplicación específicos.

Desventajas de los polvos de aleación endurecidos por sinterización

- Costo: Aunque el coste global puede ser inferior debido a la eficiencia del proceso, el coste inicial de los polvos de aleación endurecidos por sinterización puede ser superior al de los polvos tradicionales.

- Complejidad: El proceso requiere equipos y sistemas de control avanzados, lo que puede aumentar la complejidad y el coste de la producción.

Ideas, ejemplos y comparaciones

Rendimiento

Para ilustrar las ventajas de los polvos de aleación endurecidos por sinterización, consideremos una aplicación de automoción en la que se compara un componente fabricado con el modelo A (Fe-Cu-Ni-Mo) con una pieza de acero tradicional. La pieza endurecida por sinterización no sólo presenta mayor fuerza y resistencia al desgaste, sino que también mantiene la precisión dimensional, reduciendo la necesidad de ajustes posteriores al proceso. El resultado es un proceso de fabricación más eficaz y un componente más duradero, que ofrece un mayor valor a lo largo del tiempo.

Ejemplo real

En la industria aeroespacial, el uso del Modelo G (Fe-Mo-W) para álabes de turbinas demuestra la estabilidad a altas temperaturas y la resistencia al desgaste del material. Los polvos de aleación tradicionales requerirían un tratamiento térmico adicional para conseguir propiedades similares, lo que aumentaría tanto el tiempo como el coste. El proceso de endurecimiento por sinterización agiliza la producción y garantiza que las palas puedan soportar condiciones extremas sin comprometer su rendimiento.

Análisis comparativo

Al comparar los polvos de aleación endurecidos por sinterización con los polvos de aleación tradicionales, está claro que los primeros ofrecen ventajas significativas en términos de eficacia, propiedades mecánicas y precisión dimensional. Sin embargo, puede que no sean la mejor opción para todas las aplicaciones, sobre todo cuando el coste y la simplicidad son consideraciones primordiales. Para necesidades generales de fabricación, los polvos de aleación tradicionales pueden ser suficientes, pero para aplicaciones exigentes de alto rendimiento, las aleaciones endurecidas por sinterización ofrecen ventajas inigualables.

PREGUNTAS FRECUENTES

¿Qué es el endurecimiento por sinterización?

Sinterización es un proceso que combina la sinterización y el endurecimiento en un solo paso. El polvo metálico se compacta en la forma deseada y luego se calienta a alta temperatura para inducir la unión y el endurecimiento simultáneamente, lo que da como resultado una pieza sólida con propiedades mecánicas mejoradas.

¿Por qué utilizar polvos de aleaciones endurecibles por sinterización?

Los polvos de aleación endurecidos por sinterización ofrecen varias ventajas, como una mayor resistencia, dureza, resistencia al desgaste y precisión dimensional. También agilizan el proceso de fabricación al combinar la sinterización y el endurecimiento en un solo paso, lo que ahorra tiempo y energía.

¿Qué industrias se benefician de los polvos de aleaciones endurecidas por sinterización?

Industrias como la automovilística, la aeroespacial, la de maquinaria industrial, la naval y la de aplicaciones eléctricas se benefician significativamente del uso de polvos de aleaciones endurecidas por sinterización debido a sus propiedades superiores y a su eficacia en la producción.

¿Cómo se comparan los polvos de aleación endurecidos por sinterización con los polvos de aleación tradicionales?

Los polvos de aleación sinterizados ofrecen mejores propiedades mecánicas, mayor eficiencia y mayor precisión dimensional que los polvos de aleación tradicionales. Sin embargo, pueden ser más caros inicialmente y requieren equipos avanzados para su procesamiento.

¿Cuáles son las composiciones más comunes de los polvos de aleaciones que endurecen por sinterización?

Las composiciones habituales incluyen combinaciones de hierro con elementos como cobre, níquel, molibdeno, manganeso, silicio, cromo y wolframio. Cada combinación ofrece propiedades únicas adecuadas para aplicaciones específicas.

¿Pueden personalizarse los polvos de aleaciones endurecidas por sinterización?

Sí, los polvos de aleaciones endurecidas por sinterización pueden personalizarse en gran medida para satisfacer los requisitos específicos de cada aplicación. Los ajustes en la composición pueden adaptar propiedades como la resistencia, la dureza, la resistencia al desgaste y la resistencia a la corrosión.

¿Dónde puedo comprar polvos de aleaciones que endurecen por sinterización?

Los polvos de aleación sinterizados pueden adquirirse a proveedores como Höganäs AB, GKN Hoeganaes, Sandvik, Carpenter Technology, Rio Tinto Metal Powders, Ametek Specialty Metal Products, Sumitomo Electric Industries, Daido Steel, Mitsubishi Materials y Kennametal.

¿Qué factores debo tener en cuenta al seleccionar un polvo de aleación endurecible por sinterización?

Al seleccionar un polvo de aleación endurecible por sinterización, tenga en cuenta factores como la aplicación específica, las propiedades mecánicas requeridas, la precisión dimensional, el coste y la fiabilidad del proveedor. También es importante asegurarse de que el material cumple las normas y especificaciones de su sector.

Conclusión

Los polvos de aleación sinterizados representan un avance significativo en la ingeniería de materiales, ya que ofrecen una combinación única de sinterización y endurecimiento en un solo paso. Con una variedad de composiciones adaptadas a las necesidades de diferentes industrias, estos materiales proporcionan propiedades mecánicas, eficiencia y precisión superiores. Tanto si se dedica a la fabricación de automóviles como a la ingeniería aeroespacial o a cualquier otra aplicación de alto rendimiento, conocer y utilizar los polvos de aleación endurecidos por sinterización puede mejorar la calidad del producto y la eficacia de la fabricación.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731