Polvo de acero inoxidable 17-4PH

Índice

Visión general

polvo de acero inoxidable 17-4ph es un acero inoxidable martensítico de endurecimiento por precipitación que puede procesarse mediante técnicas pulvimetalúrgicas para aplicaciones de alto rendimiento que requieran buenas propiedades mecánicas, resistencia a la corrosión y facilidad de fabricación.

Esta guía cubre los diferentes tipos de polvo 17-4PH, sus características, datos de propiedades, métodos de procesado, aplicaciones, especificaciones, proveedores, procedimientos de instalación y manipulación, requisitos de mantenimiento, criterios de selección de proveedores de polvo, ventajas e inconvenientes del uso de polvo 17-4PH y respuestas a las preguntas más frecuentes.

Tipos de polvo 17-4PH

El polvo de acero inoxidable 17-4ph está disponible en diferentes formas adecuadas para diversos procesos de consolidación del polvo:

| Tipo | Características |

|---|---|

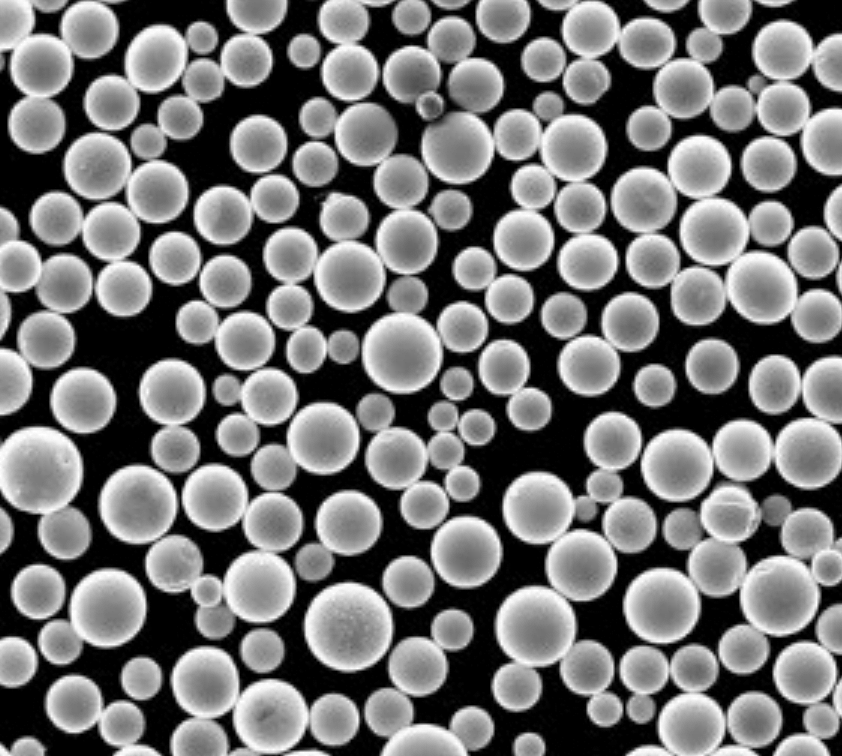

| Gas atomizado | Morfología esférica, buena fluidez |

| Agua atomizada | Morfología irregular, amplia distribución de tamaños |

| Plasma atomizado | Polvo esférico muy fino |

| Hidruro-dehidruro | Morfología esponjosa y porosa |

| Hierro carbonílico | Polvo de gran pureza (+99% Fe) |

El polvo atomizado con gas con partículas esféricas lisas permite una excelente densidad de empaquetamiento y propiedades sinterizadas, pero es relativamente caro. La atomización con agua es más económica, pero la forma es menos ideal. Los polvos atomizados con plasma muy finos son los preferidos para el moldeo por inyección de metales. Los polvos HDH y de hierro carbonilado se utilizan para mezclas con el fin de conseguir una mayor pureza y mejores propiedades.

Composición y propiedades

| Propiedad | Descripción |

|---|---|

| Composición | El polvo de acero inoxidable 17-4 PH tiene una composición química específica que le confiere sus propiedades. El elemento principal es el hierro (Fe), que suele constituir alrededor de 73% del peso del polvo. El cromo (Cr), componente clave para la resistencia a la corrosión, oscila entre 15,0 y 17,5%. El contenido de níquel (Ni) oscila entre 3,0 y 5,0%, contribuyendo a la resistencia y la tenacidad. El cobre (Cu), otro elemento que influye en la resistencia y la maquinabilidad, está presente entre 3,0 y 5,0%. El manganeso (Mn) (alrededor de 1,0%) mejora la templabilidad, mientras que el silicio (Si) (también alrededor de 1,0%) mejora la resistencia y la resistencia a la oxidación. Para el endurecimiento por precipitación, se incluyen pequeñas cantidades de tántalo (Ta) y niobio (Nb) (combinadas no más de 0,15%). |

| Características de las partículas | El polvo de 17-4 PH se fabrica normalmente utilizando diversas técnicas para conseguir características específicas de las partículas. Una característica común es la forma esférica, que ofrece varias ventajas en los procesos de fabricación aditiva, como una mejor fluidez y densidad de empaquetamiento. La distribución del tamaño de las partículas es otro aspecto crucial. Los fabricantes pueden especificar la distribución utilizando una notación de valor D. Por ejemplo, D10 indica el diámetro en el que 10% de las partículas son más pequeñas y 90% son más grandes. Del mismo modo, D50 representa el diámetro medio de las partículas, y D90 significa el diámetro en el que 90% de las partículas son más pequeñas y 10% son más grandes. El tamaño de las partículas influye significativamente en las propiedades finales de la pieza fabricada aditivamente. Los polvos más finos suelen dar lugar a acabados superficiales más suaves, pero pueden ser más difíciles de procesar debido a problemas de fluidez. Por el contrario, los polvos más gruesos ofrecen mejores características de fluidez, pero pueden dar lugar a un acabado superficial más rugoso. |

| Densidad aparente | La densidad aparente se refiere a la masa de polvo por unidad de volumen, teniendo en cuenta los espacios entre partículas. Es un parámetro crucial para la eficacia de la manipulación y el almacenamiento del polvo. Para el polvo 17-4 PH, la densidad aparente suele situarse en torno a 5,0 g/cm³. Este valor puede variar en función de la distribución del tamaño de las partículas y de las técnicas de envasado. |

| Fluidez | La fluidez describe la facilidad con la que el polvo se mueve bajo su propio peso o fuerza externa. Es esencial para el buen funcionamiento de los procesos de fabricación aditiva. Las partículas esféricas suelen ser más fluidas que las de forma irregular. Además, la distribución del tamaño de las partículas desempeña un papel importante. Los polvos con una distribución más amplia pueden experimentar problemas de fluidez debido a la segregación, en la que las partículas más grandes tienden a separarse de las más finas. Los fabricantes suelen emplear aditivos de fluidez o ajustar la distribución del tamaño de las partículas para optimizar la fluidez del polvo en procesos de impresión específicos. |

| Propiedades mecánicas | El polvo de acero inoxidable 17-4 PH ofrece una combinación única de propiedades mecánicas cuando se transforma en una pieza sólida. En el estado recocido por disolución (conseguido mediante tratamiento térmico), el material presenta una gran ductilidad y buena maquinabilidad. Sin embargo, su resistencia es relativamente baja. El verdadero potencial del 17-4 PH reside en el endurecimiento por precipitación. Este proceso de tratamiento térmico secundario permite al material alcanzar una gran resistencia y dureza, manteniendo al mismo tiempo una buena resistencia a la corrosión. Los valores específicos de resistencia a la tracción, límite elástico y alargamiento dependen de los parámetros de tratamiento térmico elegidos. Normalmente, las piezas de 17-4 PH pueden alcanzar resistencias a la tracción superiores a 1000 MPa (145 ksi) y límites elásticos superiores a 830 MPa (120 ksi). |

| Resistencia a la corrosión | Al igual que el acero inoxidable 17-4 PH forjado, la variante en polvo presenta una excelente resistencia a la corrosión. La presencia de cromo proporciona una capa de óxido pasiva que protege el metal subyacente de la corrosión. Esto hace que el 17-4 PH sea adecuado para aplicaciones expuestas a entornos agresivos, como agua salada o condiciones ácidas o alcalinas. Sin embargo, es importante tener en cuenta que el acabado superficial de la pieza fabricada aditivamente puede influir en su resistencia a la corrosión. Un acabado superficial más liso suele ofrecer un mejor comportamiento frente a la corrosión. |

| Soldabilidad | El polvo de acero inoxidable 17-4 PH demuestra una buena soldabilidad mediante diversas técnicas de soldadura por fusión y resistencia. Esto permite crear piezas complejas uniendo componentes de fabricación aditiva con otros elementos metálicos. Sin embargo, los procedimientos de soldadura y los metales de aportación adecuados son cruciales para mantener la integridad y las propiedades de la unión soldada. |

| Tratamiento térmico | El tratamiento térmico desempeña un papel fundamental a la hora de liberar todo el potencial del polvo de acero inoxidable 17-4 PH. El proceso típico es el recocido por disolución, seguido del endurecimiento por precipitación. El recocido por disolución consiste en calentar el material a una temperatura específica y mantenerla durante un tiempo predeterminado. Así se disuelven los precipitados ricos en cobre de la microestructura, lo que hace que el material sea blando y dúctil. Un enfriamiento rápido posterior congela esta microestructura en un estado metaestable. El endurecimiento por precipitación consiste en recalentar el material recocido en solución a una temperatura inferior y mantenerlo durante un tiempo determinado. |

Aplicaciones de polvo de acero inoxidable 17-4ph

| Industria | Aplicación | Consideraciones clave |

|---|---|---|

| Aeroespacial | Herrajes y tirantes para aviones Palas de turbina y componentes estructurales Piezas de cohetes y misiles | Alta relación resistencia-peso para estructuras ligeras pero robustas Excelente resistencia a la fatiga para componentes sometidos a esfuerzos repetidos Mantenimiento de las propiedades mecánicas a temperaturas elevadas (hasta 600°F) |

| Petróleo y gas | Herramientas y equipos de fondo de pozo Válvulas y componentes de boca de pozo Componentes de procesamiento químico | Excepcional resistencia a la corrosión en entornos agresivos de fondo de pozo con salmuera, gas ácido y CO2 - Alta resistencia al desgaste para piezas sometidas a fricción y abrasión - Buena mecanizabilidad para el tratamiento posterior y la personalización |

| Medicina y odontología | Instrumental quirúrgico e implantes Prótesis y herramientas dentales | Propiedades biocompatibles para una implantación segura en el organismo Gran resistencia y dureza para instrumentos que requieren cortes y manipulaciones precisas Buena capacidad de pulido para una superficie lisa e higiénica |

| Generación de energía | Componentes de reactores nucleares Palas de turbina de vapor Vástagos de válvula y anillos de desgaste | Excelente resistencia a la corrosión general y bajo tensión en entornos nucleares Alta resistencia a la fluencia para componentes sometidos a esfuerzos prolongados a altas temperaturas Buena estabilidad dimensional para un funcionamiento preciso y tolerancias ajustadas |

| Automoción y deportes de motor | Componentes de suspensión de alto rendimiento Engranajes y piezas de transmisión Componentes de chasis ligeros | Elevada relación resistencia/peso para reducir el peso del vehículo y mejorar la eficiencia del combustible Resistencia excepcional a la fatiga para componentes que soportan vibraciones constantes y cargas de choque Buena conformabilidad para la fabricación de formas complejas cercanas a la red |

| Bienes de consumo y electrónica | Componentes de relojes de lujo Cubiertos y herramientas de alta gama Artículos y material deportivo | Atractivo estético gracias a su acabado brillante y pulido Alta resistencia y dureza para una mayor resistencia al desgaste y durabilidad Buena maquinabilidad para diseños intrincados y detallados |

Especificaciones

Las especificaciones típicas del polvo de acero inoxidable 17-4PH incluyen:

| Parámetro | Especificación |

|---|---|

| Tamaño de las partículas | 10 - 45 μm |

| Densidad aparente | 2,5 - 4 g/cc |

| Densidad del grifo | 4 - 6 g/cc |

| Caudal Hall | < 30 s/50g |

| Composición | Según ASTM A564 |

| Impurezas | Poco oxígeno, nitrógeno |

| Forma | Esférico/irregular |

| Área de superficie | 0,1 - 1 m2/g |

Los polvos más finos son los preferidos para la fabricación aditiva, mientras que los más gruesos se utilizan para prensar y sinterizar. Una mayor densidad mejora la compactación del polvo, mientras que una buena fluidez facilita el llenado de las matrices. La pureza reduce las inclusiones y mejora la resistencia a la corrosión y las propiedades mecánicas.

Consideraciones sobre el diseño

| Característica de diseño | Ventaja | Desventaja | Estrategia de mitigación |

|---|---|---|---|

| Espesor de pared | Promueve la densificación completa para una resistencia óptima Reduce la porosidad interna Minimiza los puntos de concentración de tensiones | Puede limitar la complejidad del diseño de elementos complejos | Mantener un espesor de pared mínimo de 0,3-0,5 mm. Utilizar los principios de diseño para la fabricación (DFM) para lograr las características deseadas con espesores de pared alcanzables. |

| Relación de aspecto | Mejora la integridad estructural reduciendo las concentraciones de tensión Mejora el flujo del polvo durante los procesos de fabricación aditiva | Las relaciones de aspecto elevadas pueden provocar alabeos y grietas. | Limitar las relaciones de aspecto a un máximo de 8:1 Considerar la posibilidad de rediseñar elementos con relaciones de aspecto excesivamente elevadas para incorporar filetes, nervaduras o geometrías alternativas. |

| Características geométricas | Amplia libertad de diseño gracias a la fabricación aditiva Permite crear componentes ligeros y complejos | Los canales internos y los elementos sin soporte pueden ser difíciles de fabricar | Utilizar los principios del diseño para la fabricación aditiva (DFM) con el fin de optimizar las geometrías para su impresión. Utilizar estructuras de soporte estratégicamente durante la impresión para evitar el colapso de elementos no soportados. Considerar técnicas de postprocesado como el mecanizado para características que requieren tolerancias más estrictas. |

| Rugosidad superficial | Las piezas pueden presentar una rugosidad superficial inherente debido a la naturaleza pulverulenta del material. | Las superficies más rugosas pueden afectar a las propiedades tribológicas (fricción y desgaste). | Especifique el acabado superficial deseado durante la fase de diseño Seleccionar las técnicas de tratamiento posterior adecuadas, como el pulido o el granallado, para conseguir la textura superficial deseada. |

| Tratamiento térmico | Aprovechar el endurecimiento por precipitación para lograr una gran resistencia y dureza | Unos parámetros de tratamiento térmico inadecuados pueden provocar deformaciones, alabeos o una reducción de las propiedades mecánicas. | Simular virtualmente el proceso de tratamiento térmico para optimizar los parámetros Aplicar procedimientos estrictos de control de calidad durante los ciclos de tratamiento térmico |

| Tensión residual | Los procesos de fabricación aditiva pueden introducir tensiones residuales en el componente | Las tensiones residuales elevadas pueden provocar grietas o fallos prematuros | Optimizar los parámetros de impresión para minimizar la tensión residual Aplicar tratamientos térmicos para aliviar el estrés cuando sea necesario |

Métodos de tratamiento

el polvo de acero inoxidable 17-4ph puede consolidarse en piezas totalmente densas mediante:

| Método | Detalles |

|---|---|

| Moldeo por inyección de metales (MIM) | Aglutina el polvo para inyectarlo en moldes complejos |

| Fabricación aditiva | Utiliza láser/rayo electrónico para fundir selectivamente capas de polvo en formas 3D |

| Forja en polvo | Compacta y deforma en caliente preformas en polvo en piezas de alta densidad |

| Prensado isostático en caliente | Aplica calor y presión isostática para consolidar el polvo |

| Prensar y sinterizar | Presiona el polvo en un molde y luego lo sinteriza para obtener una densidad total |

El MIM proporciona la máxima precisión y es ideal para componentes pequeños y complejos. La AM ofrece la máxima libertad de diseño. La forja produce excelentes mecánicas. El HIP evita la porosidad del sinterizado. Press-sinter combina buena precisión y propiedades a menor coste.

El control adecuado de la temperatura, la presión, la atmósfera y otros parámetros durante el procesamiento es fundamental para lograr la microestructura y las propiedades deseadas.

Proveedores y precios

Algunos de los principales proveedores de polvo de acero inoxidable 17-4ph son:

| Proveedor | Precios |

|---|---|

| Aditivo para carpinteros | $50 - $120 por kg |

| Sandvik Osprey | $45 - $100 por kg |

| Praxair | $40 - $90 por kg |

| Höganäs | $60 - $140 por kg |

| CNPC Polvo | $30 - $70 por kg |

Los precios varían en función de la pureza, las características del polvo, el método de producción y el volumen de compra. Las cantidades pequeñas para I+D son más caras, mientras que los pedidos a granel para producción en masa tienen un coste por kg inferior.

Instalación y manipulación

| Aspecto | Descripción | Precauciones de seguridad |

|---|---|---|

| Almacenamiento | Almacenar en un lugar fresco y seco (idealmente por debajo de 25°C o 77°F), alejado de la luz solar directa y de fuentes de calor. Mantenga los recipientes herméticamente cerrados para evitar la absorción de humedad, que puede afectar a la fluidez del polvo y provocar la formación de grumos. Considere el uso de desecantes dentro del contenedor de almacenamiento para un control adicional de la humedad. | Nunca almacene el polvo de acero inoxidable 17-4PH cerca de materiales incompatibles como ácidos fuertes, bases u oxidantes. Etiquete correctamente todos los envases con el tipo de material, la fecha de recepción y el número de lote para facilitar la identificación y el control de inventario. |

| Compatibilidad de equipos | Asegúrese de que todo el equipo de procesamiento (tolvas, alimentadores, mezcladores) esté construido con materiales compatibles que no contaminen el polvo. El acero inoxidable (304 o 316L) es una opción común debido a su resistencia a la corrosión. Inspeccione periódicamente el equipo en busca de signos de desgaste o daños que puedan comprometer la integridad del polvo. Realice pruebas con pequeñas cantidades de polvo para verificar la funcionalidad del equipo y las características del flujo de polvo antes de la producción a gran escala. | Aplique procedimientos de conexión a tierra y de enlace para minimizar el riesgo de descarga electrostática (ESD) durante la manipulación del polvo, que puede inflamar las nubes de polvo. Mantener un entorno de trabajo limpio para evitar la contaminación del polvo con objetos extraños o residuos. |

| Equipos de protección individual (EPI) | Utilice guantes de un material no reactivo como el nitrilo o el caucho butílico cuando manipule polvo de acero inoxidable 17-4PH para evitar irritaciones cutáneas o reacciones alérgicas. Utilice gafas de seguridad o una careta completa para proteger los ojos de las partículas de polvo. Cuando trabaje en entornos con concentraciones significativas de polvo, utilice una mascarilla de respiración correctamente ajustada con un filtro P100 para una protección óptima contra las partículas suspendidas en el aire. | Llevar ropa de protección, como monos, para minimizar la exposición de la piel al polvo. Lávese bien las manos con agua y jabón después de manipular el polvo, aunque lleve guantes. Considere la posibilidad de utilizar cubrezapatos desechables para evitar que el polvo se esparza por la zona de trabajo. |

| Vertidos y limpieza | Los derrames menores pueden limpiarse con un aspirador con filtro HEPA diseñado para polvos metálicos. Para derrames más grandes, aísle la zona y evite la generación de polvo en el aire. Utilice métodos de limpieza en húmedo con un paño húmedo o una fregona para minimizar la generación de polvo. Elimine los residuos de polvo recogidos de acuerdo con la normativa local. No vierta nunca el polvo por los desagües ni en el medio ambiente. | Limpie siempre los derrames con prontitud para evitar la propagación de la contaminación y posibles riesgos para la seguridad. Si se produce un derrame importante, evacuar la zona y avisar al personal adecuado para que preste asistencia. |

| Formación | Implemente un programa de formación exhaustivo para el personal implicado en la manipulación del polvo de acero inoxidable 17-4PH. La formación debe abarcar las técnicas de manipulación adecuadas, los procedimientos de seguridad, los protocolos de respuesta ante emergencias y la importancia de mantener un entorno de trabajo limpio. | Actualice periódicamente los programas de formación para reflejar cualquier cambio en la normativa, los procedimientos de manipulación de materiales o los protocolos de seguridad. Mantenga registros de formación para demostrar la competencia de los empleados en la manipulación de este material. |

Funcionamiento y mantenimiento

| Tarea | Descripción | Almacenamiento | Precauciones de seguridad |

|---|---|---|---|

| Almacenamiento | |||

| - Recepción | A su llegada, inspeccione el contenedor en busca de signos de daños o fugas. | - Almacenar en un lugar fresco y seco (idealmente entre 10°C y 25°C), alejado de la luz solar directa y de fuentes de calor. | - Llevar guantes, gafas protectoras y mascarilla antipolvo al manipular los recipientes. |

| - Embalaje | - Mantenga el recipiente bien cerrado para evitar la absorción de humedad. | - Los polvos pueden ser inflamables o explosivos en determinadas condiciones. Aplique procedimientos de conexión a tierra al manipular los recipientes para evitar descargas estáticas. | |

| - Segregación | Separe los recipientes de polvo 17-4PH de materiales incompatibles, como ácidos fuertes, bases y agentes oxidantes. | – | – |

| Tarea | Descripción | Consideraciones sobre el proceso | Control de calidad |

|---|---|---|---|

| Manejo de | |||

| - Traslado | Utilice el equipo adecuado para transferir el polvo, como sistemas de transferencia cerrados o cucharas conectadas a tierra, para minimizar la generación de polvo. | - Evite la manipulación excesiva, ya que puede degradar la fluidez del polvo. | - Supervise regularmente las propiedades de flujo del polvo para garantizar un rendimiento de impresión constante. |

| - Mezclado/tamizado | Si es necesario, utilice un sistema de mezcla sellado para minimizar la exposición al polvo. El tamizado debe realizarse en un entorno controlado para evitar la contaminación. | - Mantener registros detallados de los procedimientos de mezcla y los parámetros de tamizado. | - Realice análisis periódicos del tamaño de las partículas para garantizar que el polvo cumple las especificaciones deseadas. |

| - Precalentamiento | En algunos procesos de fabricación aditiva, el precalentamiento del lecho de polvo puede mejorar la fluidez y reducir el contenido de humedad. | - Siga las recomendaciones del fabricante en cuanto a temperatura y duración del precalentamiento. | - Supervisar y registrar los parámetros de precalentamiento para cada construcción. |

| Tarea | Descripción | Consideraciones sobre el proceso | Control de calidad |

|---|---|---|---|

| Fabricación aditiva | |||

| - Proceso de construcción | - Cumplir los parámetros de impresión establecidos específicos para el polvo 17-4PH y la tecnología AM elegida. | - Pueden utilizarse técnicas de control in situ (por ejemplo, imágenes térmicas, control del baño de fusión) para garantizar una calidad de construcción constante. | |

| - Tratamiento posterior | El tratamiento térmico es crucial para conseguir las propiedades mecánicas deseadas en las piezas de acero inoxidable 17-4PH. | - Siga los protocolos de tratamiento térmico establecidos para el 17-4PH con el fin de optimizar la resistencia y la ductilidad. | - Realizar ensayos mecánicos (por ejemplo, ensayos de tracción, ensayos de dureza) en piezas acabadas para verificar que cumplen las especificaciones de diseño. |

| Tarea | Descripción | Inspección | Registros |

|---|---|---|---|

| Garantía de calidad | |||

| - Inspección visual | Realice una inspección visual minuciosa de la pieza acabada para identificar cualquier defecto superficial como grietas, porosidad o delaminación. | - Utilizar las técnicas de inspección adecuadas en función de la complejidad de la pieza y los requisitos de la aplicación (por ejemplo, rayos X, tomografía computarizada). | - Documente todos los resultados de la inspección, incluido el tipo de defecto, la ubicación y las medidas correctoras adoptadas (en caso necesario). |

| - Control dimensional | Compruebe que las dimensiones de la pieza se ajustan a las especificaciones del diseño. | - Utilice instrumentos de medición calibrados para realizar comprobaciones dimensionales precisas. | - Mantener registros de todas las mediciones dimensionales a efectos de trazabilidad. |

Seleccionar polvo de acero inoxidable 17-4ph Proveedores

| Factor | Descripción | Consideraciones clave |

|---|---|---|

| Reputación de los proveedores | Trayectoria consolidada de un proveedor en el sector de la fabricación aditiva (AM) de metales. | Busque empresas con experiencia en el suministro de polvo 17-4PH para AM. Investigue los testimonios de sus clientes y los premios del sector. Verifique certificaciones como ISO 9001 (gestión de calidad) y AS9100 (calidad aeroespacial). |

| Calidad del polvo | La composición química, la distribución del tamaño de las partículas (PSD) y la fluidez del polvo. | Asegúrese de que el polvo cumple las normas de materiales pertinentes, como ASTM International (ASTM) o Aerospace Material Specifications (AMS). Adapte la PSD a su tecnología específica de AM (por ejemplo, la fusión por láser prefiere polvos más finos). Dé prioridad a una buena fluidez para obtener resultados de impresión uniformes. |

| Procedimientos de control de calidad | Las medidas del proveedor para garantizar la consistencia y pureza del polvo | Infórmese sobre las capacidades internas de análisis de polvo del proveedor (por ejemplo, espectrometría de emisión óptica, difracción láser). Busque certificaciones como la ISO 17025 (competencia de laboratorio). Pregunte por el sistema de trazabilidad de lotes del proveedor para mantener el control de calidad. |

| Experiencia en fabricación aditiva | Conocimiento por parte del proveedor de los procesos de AM y su impacto en el rendimiento del polvo. | Busque proveedores con equipos especializados en AM que puedan asesorarle sobre la selección de polvo para su aplicación específica. Tenga en cuenta a los proveedores que ofrecen servicios de postprocesado, como la optimización del tratamiento térmico para 17-4PH. Asóciese con proveedores que puedan ofrecerle asistencia técnica y solución de problemas de AM. |

| Precios y cantidad mínima de pedido (MOQ) | El coste por kilogramo de polvo y la cantidad mínima que debe comprar | Compare los precios de distintos proveedores, teniendo en cuenta los descuentos por volumen. Tenga en cuenta los gastos de envío y los posibles aranceles de importación. Negocie MOQs que se ajusten a las necesidades de su proyecto. |

| Plazo de entrega | El tiempo que tarda el proveedor en entregar el polvo después de su pedido | Tenga en cuenta los plazos del proyecto y los posibles retrasos en la producción. Infórmese sobre la disponibilidad de existencias del proveedor y su capacidad para atender pedidos urgentes. Explore las opciones de envío urgente si es necesario. |

| Atención al cliente | La capacidad de respuesta del proveedor y su disposición a responder a sus preguntas. | Evalúe la facilidad de comunicación con los equipos comerciales y técnicos del proveedor. Busque proveedores que ofrezcan gestores de cuentas dedicados para una asistencia continua. Asegúrese de que el proveedor proporciona documentación clara, incluidas fichas de datos de seguridad (FDS) y certificados de análisis (COA). |

Ventajas y limitaciones del polvo 17-4PH

| Ventajas | Limitaciones |

|---|---|

| Excelente solidez y resistencia a la corrosión: El polvo 17-4PH ofrece una combinación ganadora de alta resistencia y resistencia superior a la corrosión. Esto lo hace ideal para aplicaciones que exigen durabilidad y capacidad para soportar entornos difíciles. En comparación con otros polvos de acero inoxidable utilizados en la fabricación aditiva (AM), el 17-4PH se ve favorecido por sus propiedades equilibradas, lo que lo convierte en una opción versátil en diversos sectores. | Requisitos de postprocesamiento: A diferencia de algunos materiales utilizados en AM, las piezas de 17-4PH requieren pasos de postprocesado como el prensado isostático en caliente (HIP) y el tratamiento térmico para conseguir sus propiedades mecánicas óptimas. Esto añade una capa adicional de complejidad y coste al proceso de fabricación. |

| Rentable: Aunque no es la opción más barata entre los polvos metálicos, el 17-4PH ofrece una ventaja de coste significativa en comparación con aleaciones más exóticas utilizadas en AM. Esto lo convierte en una opción más asequible para aplicaciones en las que se necesita un rendimiento excepcional pero las propiedades extremas no son cruciales. | Retos de manipulación y almacenamiento: Debido al tamaño fino de sus partículas y a su naturaleza reactiva, el polvo de 17-4PH requiere una manipulación y un almacenamiento cuidadosos en una atmósfera controlada para evitar la absorción de humedad y la degradación del polvo. Esto requiere equipos y procedimientos de manipulación especializados, lo que se añade a las consideraciones de coste global. |

| Libertad y flexibilidad de diseño: Una ventaja significativa del polvo 17-4PH reside en su compatibilidad con las tecnologías AM. Esto permite crear piezas complejas y ligeras con geometrías intrincadas que serían difíciles o imposibles de conseguir con los métodos de fabricación tradicionales. Esta libertad de diseño abre las puertas a la innovación y la optimización funcional en diversas aplicaciones. | Soldadura y maquinabilidad: Aunque el 17-4PH ofrece excelentes propiedades, puede ser difícil de soldar y mecanizar debido a su resistencia inherente y a sus características de endurecimiento por deformación. Esto puede plantear limitaciones en situaciones en las que sean necesarios pasos de posprocesamiento que impliquen soldadura o mecanizado para el ensamblaje de piezas o el acabado final. |

| Trayectoria consolidada: El 17-4PH tiene una larga historia de éxitos en diversas industrias. Este historial probado proporciona a los ingenieros y diseñadores confianza en el rendimiento y la fiabilidad del material. Los datos existentes y las técnicas de procesamiento establecidas para el polvo de 17-4PH en AM contribuyen a un proceso de desarrollo y producción más fluido. | Limitado para entornos extremos: Aunque el 17-4PH tiene una fuerza y una resistencia a la corrosión impresionantes, puede que no sea la elección óptima para aplicaciones en entornos excepcionalmente duros. Para situaciones que requieren temperaturas extremadamente altas o bajas, o la exposición a productos químicos muy agresivos, otros materiales más especializados podrían ser más adecuados. |

Preguntas frecuentes

¿Cuáles son las aplicaciones típicas del polvo de acero inoxidable 17-4PH?

El 17-4PH se utiliza habitualmente en los sectores aeroespacial, del petróleo y el gas, de la automoción, médico, alimentario y en otras aplicaciones exigentes que requieren alta resistencia, dureza y resistencia a la corrosión.

¿Qué características del polvo se recomiendan para el moldeo por inyección de metales con 17-4PH?

Para el MIM, se prefieren los polvos esféricos con d50 de 8 - 15 micras y buenas propiedades de flujo (velocidad de flujo Hall en torno a 20 s/50 g) para permitir una alta carga de polvo en la materia prima y un buen llenado del molde.

¿Cómo se maximiza la resistencia a la corrosión cuando se utiliza polvo 17-4PH?

La resistencia a la corrosión mejora con un contenido de cromo suficiente (>15%), bajos niveles de impurezas y una microestructura homogénea sin precipitados. El recocido por disolución seguido de un enfriamiento rápido ayuda a disolver los carburos y proporciona la mejor resistencia a la corrosión.

¿Cuál es el procedimiento típico de tratamiento térmico del 17-4PH y la finalidad de cada paso?

El 17-4PH se recuece por disolución a 1900 °F, se templa con agua para disolver los precipitados, se acondiciona a 350 °F y se envejece a 850 °F para producir precipitados finamente dispersos y obtener una combinación óptima de dureza, resistencia y tenacidad.

¿Qué precauciones son necesarias durante el almacenamiento y la manipulación del polvo 17-4PH?

Como polvo metálico combustible, el 17-4PH requiere almacenamiento en una atmósfera fresca, seca e inerte, lejos del oxígeno y de fuentes de ignición. Debe utilizarse una conexión a tierra, ventilación y EPP adecuados al manipular el polvo para evitar incendios, chispas e inhalación.

Conclusión

Con su excelente equilibrio de propiedades, el polvo de acero inoxidable 17-4PH permite la fabricación de componentes críticos para aplicaciones industriales exigentes mediante métodos eficientes de procesamiento pulvimetalúrgico. La selección y el procesamiento adecuados del polvo 17-4PH, combinados con un tratamiento térmico adaptado a los requisitos del uso final, dan como resultado un rendimiento optimizado. A medida que mejoren los conocimientos técnicos y la disponibilidad del procesamiento, el 17-4PH se utilizará cada vez más en lugar de los materiales forjados y fundidos tradicionales.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731