Polvos de acero inoxidable para fabricación aditiva

Índice

Polvos de acero inoxidable permiten la impresión de geometrías complejas mediante técnicas aditivas incomparables con la fabricación convencional de metales. Esta guía incluye variantes de aleación, especificaciones de partículas, datos de propiedades, información sobre precios y comparaciones para la adquisición de polvo inoxidable.

Introducción a los polvos de acero inoxidable

Capacidades clave que ofrecen los polvos de acero inoxidable:

- Fabricación de componentes complejos y ligeros

- Mayor resistencia a la corrosión

- Permite la creación rápida de prototipos y la personalización

Las aleaciones más utilizadas son:

- 304L - Rentable con excelente resistencia a la corrosión

- 316L - Excelente resistencia a la corrosión con adición de molibdeno

- 17-4PH - Polvo inoxidable de alta resistencia y dureza

Esta guía proporciona consideraciones a la hora de seleccionar polvos inoxidables:

- Composiciones de aleación y métodos de producción

- Datos de ensayo de las propiedades mecánicas

- Recomendaciones sobre la distribución granulométrica

- Morfología, caudal y densidad aparente

- Gamas de precios de proveedores basadas en volúmenes

- Comparación de la resistencia a la corrosión

- Ventajas e inconvenientes en comparación con el material macizo

- Preguntas frecuentes sobre la optimización de los parámetros de impresión

Composiciones en polvo de acero inoxidable

Cuadro 1 muestra las composiciones de las aleaciones de acero inoxidable en polvo por adiciones elementales primarias, con algunas variaciones entre los distintos fabricantes de polvo:

| Aleación | Principales elementos de aleación |

|---|---|

| 304L | Cr, Ni |

| 316L | Cr, Ni, Mo |

| 17-4PH | Cr, Ni, Cu |

El carbono está restringido (≤0,03%) en 304L y 316L para evitar la precipitación de carburos y mantener la resistencia a la corrosión y la soldabilidad.

Un mayor contenido de carbono en el 17-4PH aumenta la resistencia mediante tratamientos térmicos de endurecimiento martensítico.

Propiedades mecánicas y métodos de ensayo

| Propiedad | Descripción | Método de ensayo (estándar) | Importancia de la fabricación aditiva (AM) |

|---|---|---|---|

| Densidad aparente | Masa de polvo por unidad de volumen en estado suelto, sin compactar | ASTM B922 | Influye en la fluidez del polvo y la facilidad de manipulación en los procesos AM |

| Fluidez | Facilidad con la que las partículas de polvo fluyen por gravedad | ASTM B2132 | Afecta a la densidad de empaquetamiento y a la uniformidad de la capa de polvo en las construcciones AM. |

| Densidad del grifo | Densidad del polvo tras una rutina de golpeo normalizada | ASTM B854 | Proporciona una evaluación básica de la eficacia del empaquetado del polvo |

| Densidad verde | Densidad de un cuerpo de polvo compactado antes de la sinterización | ASTM B970 | влияет (vliyaniyet) sobre la densidad final y la precisión dimensional de las piezas AM (influyats na final'nuyu plotnost' i razmernuyu tochnost' detaley AM) |

| Densidad sinterizada | Densidad de un cuerpo de polvo tras la sinterización | ASTM B962 | Fundamental para lograr las propiedades mecánicas y la resistencia a la corrosión deseadas en las piezas de AM. |

| Distribución del tamaño de las partículas | Gama de tamaños presentes en una población de polvo | ASTM B822 | Influye en la fluidez del polvo, el comportamiento de empaquetado y la microestructura final de las piezas AM. |

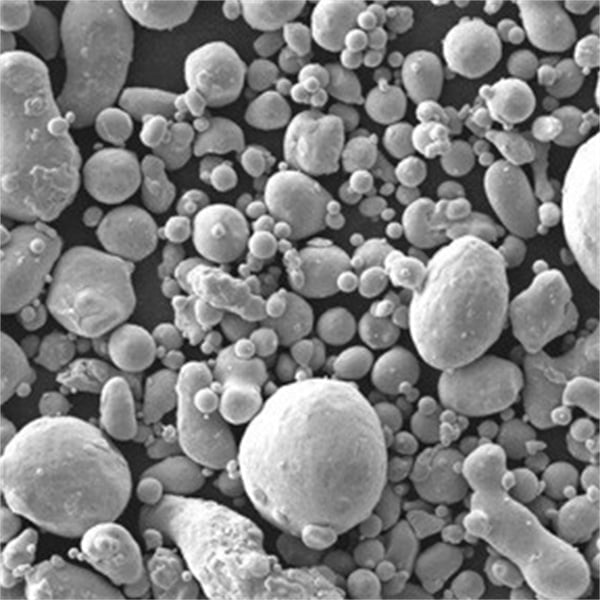

| Forma de las partículas | Características morfológicas de las partículas de polvo individuales (esféricas, angulares, etc.) | Microscopía electrónica de barrido (SEM) | влияет (vliyaniyet) sobre densidad de empaquetamiento, unión entre partículas y fluidez (influyats na plotnost' upakovki, mezhchastichnoe svyazyvanie i tekuchest') |

| Rugosidad superficial | Variaciones microscópicas en la superficie de una partícula de polvo | Microscopía de fuerza atómica (AFM) | Puede influir en la unión entre partículas y en el comportamiento de sinterización |

| Composición química | Composición elemental del material en polvo | Fluorescencia de rayos X (FRX) | Determina las propiedades finales del material, su resistencia a la corrosión y su idoneidad para aplicaciones específicas. |

| Resistencia a la tracción | Esfuerzo máximo que puede soportar una probeta pulvimetalúrgica (PM) antes de desprenderse | ASTM E8 | Crucial para aplicaciones que requieren una gran capacidad de carga |

| Límite elástico | Nivel de tensión a partir del cual una probeta PM presenta deformación plástica. | ASTM E8 | Importante para comprender el límite elástico del material y predecir la deformación permanente. |

| Alargamiento | Porcentaje de aumento de longitud que experimenta una probeta PM antes de la fractura en un ensayo de tracción. | ASTM E8 | Indica la ductilidad del material y su capacidad para deformarse sin romperse |

| Resistencia a la compresión | Esfuerzo máximo que puede soportar una probeta PM antes de aplastarse bajo una carga de compresión. | ASTM E9 | Esencial para aplicaciones que experimentan fuerzas de compresión |

| Dureza | Resistencia de un material a la penetración de un objeto más duro. | ASTM E384 | Relacionado con la resistencia al desgaste y las propiedades de la superficie |

| Resistencia a la fatiga | Esfuerzo máximo que puede soportar una probeta PM en ciclos repetidos de carga y descarga sin fallar. | ASTM E466 | Crítico para componentes sometidos a tensiones cíclicas |

| Resistencia a la fractura | Capacidad del material para resistir la propagación de grietas | ASTM E399 | Importante para aplicaciones críticas de seguridad en las que no se puede tolerar un fallo repentino. |

Recomendaciones sobre el tamaño de las partículas de polvo de acero inoxidable

| Aplicación | Tamaño medio de las partículas (D₅₀) | Distribución del tamaño de las partículas (PSD) | Forma | Consideraciones clave |

|---|---|---|---|---|

| Fabricación aditiva de metales (fusión por láser, fusión por haz de electrones) | 15-45 micras | Estrecha (distribución ajustada alrededor de D₅₀) | Esférica | – Fluidez: Las partículas esféricas fluyen más fácilmente, lo que permite la formación de capas consistentes. - Densidad de embalaje: Las partículas más pequeñas pueden empaquetarse más apretadamente, reduciendo la porosidad en el producto final. - Acabado superficial: Las partículas extremadamente finas (<10 micras) pueden causar rugosidad superficial. - Absorción láser: El tamaño de las partículas puede influir en la eficacia de absorción del láser, lo que repercute en el comportamiento de fusión. |

| Moldeo por inyección de metal (MIM) | 10-100 micras | Amplia (distribución más amplia para el envasado y la sinterización) | Irregular | – Flujo de polvo: Las formas irregulares pueden entrelazarse, mejorando el flujo de polvo durante el moldeo por inyección. - Densidad de embalaje: Una distribución de tamaños más amplia permite un mejor empaquetamiento, reduciendo la contracción durante la sinterización. - Eficiencia de sinterización: Las partículas más grandes pueden dificultar la sinterización completa, afectando a las propiedades mecánicas. - Debinding: Las partículas grandes y las distribuciones amplias pueden atrapar los agentes de desligado, lo que provoca porosidad residual. |

| Pulverización de plasma | 45-150 micras | Amplio (similar al MIM) | Irregular | – Resistencia al impacto: Las partículas más grandes mejoran la resistencia al impacto en el revestimiento final. - Eficacia de la deposición: Las formas irregulares pueden potenciar el enclavamiento mecánico, mejorando la adherencia del revestimiento. - Morfología Splat: El tamaño de las partículas influye en la formación de salpicaduras durante la pulverización, afectando a la microestructura del revestimiento. - Recoatabilidad: Las distribuciones más amplias pueden mejorar la capacidad de crear revestimientos lisos y estratificados. |

| Rociado térmico (combustible de oxígeno a alta velocidad, pistola de detonación) | 45-250 micras | Amplio (similar al MIM) | Irregular | – Tasa de deposición: Las partículas de mayor tamaño permiten velocidades de deposición más rápidas. - Velocidad de las partículas: Los procesos de alta velocidad requieren partículas robustas para minimizar la fractura en vuelo. - Densidad del revestimiento: Las distribuciones más amplias pueden favorecer revestimientos más densos, pero el tamaño de las partículas también puede afectar a la eficacia del empaquetado. - Resistencia a la oxidación: Un mayor tamaño de las partículas puede reducir la superficie, mejorando potencialmente la resistencia a la oxidación. |

| Fabricación aditiva (Binder Jetting) | 10-50 micras | Estrecha (similar a la fusión por láser) | Esférica | – Resolución: Las partículas más pequeñas permiten obtener detalles más finos en la pieza impresa. - Fuerza Verde: El tamaño y la distribución de las partículas pueden influir en la resistencia de la pieza sin cocer. - Compatibilidad con encuadernadoras: La superficie de las partículas puede afectar a la adherencia del aglutinante y a la imprimibilidad. - Sensibilidad a la humedad: Los polvos extremadamente finos pueden ser más susceptibles a la absorción de humedad, lo que afecta a su manipulación. |

Morfología, fluidez y densidad del polvo

| Propiedad | Descripción | Importancia en el procesado de polvos |

|---|---|---|

| Morfología del polvo | El tamaño, la forma y las características superficiales de cada partícula de polvo. | La morfología influye significativamente en la densidad de empaquetamiento, la fluidez y la capacidad de absorción del láser en la fabricación aditiva (AM). Idealmente, las partículas esféricas con superficies lisas ofrecen las mejores características de densidad de empaquetamiento y fluidez. Sin embargo, los procesos de atomización pueden introducir variaciones. Los polvos atomizados con gas tienden a ser más esféricos, mientras que los atomizados con agua presentan una morfología más irregular y salpicada. Además, las características de la superficie como los satélites (pequeñas partículas adheridas a otras más grandes) y los satélites pueden dificultar el flujo y afectar al comportamiento de la fusión láser en AM. |

| Distribución del tamaño de las partículas (PSD) | Representación estadística de la variación del tamaño de las partículas en un lote de polvo. Suele expresarse como una curva de distribución acumulativa o informando de percentiles específicos (por ejemplo, d10 - 10% de las partículas son más pequeñas que este tamaño, d50 - tamaño medio de las partículas). | La PSD desempeña un papel crucial en el empaquetamiento del lecho de polvo e influye en la densidad final y las propiedades mecánicas de las piezas de AM. Se prefiere una PSD estrecha con un tamaño medio bien definido (d50) para conseguir un empaquetamiento consistente y una profundidad de fusión láser. Por el contrario, una distribución amplia puede provocar segregación (las partículas más grandes se separan de las más finas) durante la manipulación y una fusión desigual en el proceso de AM. |

| Densidad aparente y densidad de toma | * Densidad aparente: La masa de polvo por unidad de volumen cuando se vierte libremente en un recipiente. * Densidad de golpeo: La densidad alcanzada tras un protocolo normalizado de golpeteo o vibración. | Estas propiedades reflejan el comportamiento de empaquetamiento del polvo y son cruciales para la manipulación y el almacenamiento eficaces del polvo. La densidad aparente representa el estado de empaquetamiento suelto, mientras que la densidad de extracción indica un empaquetamiento más denso conseguido mediante agitación mecánica. La diferencia entre estos valores, conocida como ángulo de Carr, es una medida indirecta de la fluidez. Los polvos con un ángulo de Carr más bajo (mayor densidad de extracción más cercana a la densidad aparente) presentan mejores características de fluidez. |

| Caudal | Velocidad a la que el polvo fluye por gravedad a través de un orificio o tolva. | La fluidez es fundamental para una alimentación uniforme del material en diversas técnicas de procesamiento de polvo, como la AM y el moldeo por inyección de metal (MIM). Una buena fluidez garantiza una formación homogénea de la capa de polvo y evita interrupciones durante el proceso de fabricación. Las formas irregulares de las partículas, la presencia de satélites y el contenido de humedad pueden dificultar la fluidez. Los fabricantes suelen emplear aditivos de fluidez, como lubricantes, para mejorar la fluidez del polvo. |

| Densidad del polvo | La masa de polvo por unidad de volumen de las propias partículas sólidas, excluyendo los huecos entre partículas. | La densidad del polvo es una propiedad del material inherente a la composición específica del acero inoxidable. Influye en la densidad final alcanzable en el producto acabado tras la sinterización o fusión. Una mayor densidad del polvo suele traducirse en una mayor densidad del producto final y mejores propiedades mecánicas. |

Precios del polvo de acero inoxidable

| Factor | Descripción | Impacto en el precio |

|---|---|---|

| Grado | El tipo específico de acero inoxidable, designado por un número de tres dígitos (por ejemplo, 304, 316L, 17-4PH). Los distintos grados ofrecen diferentes grados de resistencia a la corrosión, solidez y conformabilidad. | Los polvos de acero inoxidable de calidad superior, como el 316L con molibdeno para mejorar la resistencia a la corrosión, suelen tener un precio superior al de las calidades básicas como el 304. |

| Tamaño y distribución de partículas | El tamaño y la uniformidad de las partículas de polvo. Medido en micras (μm) o tamaño de malla (número de aberturas por pulgada lineal en un tamiz), el tamaño de las partículas influye significativamente en las propiedades del producto final y en el proceso de fabricación. | Los polvos más finos (micras más pequeñas/tamaño de malla más alto) suelen costar más debido al procesamiento adicional necesario para lograr una distribución de tamaño de partícula más estrecha. Sin embargo, los polvos más finos pueden permitir detalles intrincados y acabados superficiales más suaves en las piezas impresas en 3D. |

| Superficie | Estrechamente vinculada al tamaño de las partículas, es la superficie total de las partículas de polvo por unidad de peso. Los polvos con mayor superficie tienden a ser más reactivos y requieren protocolos de manipulación más estrictos. | Los polvos con áreas superficiales elevadas pueden generar costes adicionales debido a los requisitos de manipulación y almacenamiento especializados para evitar la contaminación o la absorción de humedad. |

| Proceso de fabricación | Método utilizado para producir el polvo de acero inoxidable. Las técnicas habituales son la atomización (gas o agua) y la deposición química en fase vapor (CVD). | Los procesos de atomización suelen estar más consolidados y ser más rentables, mientras que el CVD produce polvos más finos y puros, pero a un precio más elevado. |

| Pureza | La composición química del polvo, con una presencia mínima de elementos no deseados. | Los polvos de mayor pureza, con niveles más bajos de oxígeno, nitrógeno y otras impurezas, suelen tener un coste más elevado debido a controles de fabricación más estrictos. |

| Morfología esférica | La forma de las partículas de polvo. Las partículas esféricas ofrecen unas características de flujo y una densidad de empaquetamiento superiores, lo que mejora la capacidad de impresión y el aprovechamiento del material. | Los polvos esféricos de acero inoxidable suelen ser más caros que las partículas de forma irregular, debido a los pasos de procesamiento adicionales que conllevan. |

| Cantidad | La cantidad de polvo de acero inoxidable comprada. | Las compras al por mayor suelen beneficiarse de importantes reducciones de precios gracias a las economías de escala que ofrecen los proveedores. |

| Fluctuaciones del mercado | La dinámica mundial de la oferta y la demanda de materias primas como el cromo y el níquel, que influyen significativamente en el precio base de la materia prima del acero inoxidable. | Los periodos de gran demanda o de interrupciones en la cadena de suministro pueden provocar subidas de precios de los polvos de acero inoxidable. |

| Proveedor | La reputación y experiencia del fabricante de polvo. Las marcas consolidadas con rigurosos procedimientos de control de calidad pueden tener un precio ligeramente superior al de los proveedores menos conocidos. | Los proveedores reputados suelen ofrecer servicios adicionales, como asistencia técnica y certificaciones de materiales, que pueden justificar un ligero sobreprecio. |

Polvo de acero inoxidable resistente a la corrosión

| Propiedad | Descripción | Impacto en la resistencia a la corrosión |

|---|---|---|

| Contenido en cromo | Es el elemento clave de la resistencia a la corrosión del acero inoxidable. Forma una fina capa invisible de óxido de cromo en la superficie cuando se expone al oxígeno, actuando como barrera contra la oxidación posterior (herrumbre). | Un mayor contenido de cromo (normalmente superior a 10,5%) se traduce en una mayor resistencia a la corrosión. Los distintos grados de polvo de acero inoxidable tienen diferentes niveles de cromo, adaptados a entornos específicos. |

| Molibdeno | A menudo se añade para mejorar la resistencia a la corrosión por picaduras, una forma localizada de ataque que crea agujeros profundos en el metal. El molibdeno mejora la estabilidad de la capa de óxido de cromo, sobre todo en entornos que contienen cloruros (por ejemplo, agua de mar). | Los polvos de acero inoxidable con molibdeno son ideales para aplicaciones marinas, procesos químicos con cloruros y entornos de alta salinidad. |

| Níquel | Contribuye a la resistencia general a la corrosión, en particular a altas temperaturas. El níquel ayuda a mantener la estabilidad de la capa de óxido pasiva y mejora la resistencia a los ácidos reductores. | Los polvos de acero inoxidable que contienen níquel son adecuados para aplicaciones en entornos ácidos calientes o con vapor a alta presión. |

| Método de fabricación del polvo | El proceso utilizado para crear el polvo puede influir en su microestructura y, en consecuencia, en su resistencia a la corrosión. La atomización con gas, un método habitual, puede atrapar oxígeno dentro de las partículas, lo que puede provocar corrosión localizada. | Elegir polvos producidos con métodos que minimicen la oxidación interna, como la atomización con agua, puede mejorar el comportamiento frente a la corrosión. |

| Porosidad | La sinterización, el proceso de unión de partículas de polvo, puede dejar pequeños poros en el producto final. Estos poros pueden actuar como puntos de inicio de la corrosión si atrapan contaminantes o humedad. | La selección de polvos con una distribución granulométrica optimizada y unos parámetros de sinterización adecuados minimiza la porosidad, lo que mejora la resistencia a la corrosión. |

| Acabado superficial | La topografía de la superficie del componente acabado puede influir en su interacción con el entorno. Las superficies más rugosas ofrecen más espacio para que se adhieran los contaminantes y la humedad, lo que aumenta el riesgo de corrosión. | Los acabados superficiales más lisos, que se consiguen mediante pulido o técnicas de fabricación específicas, mejoran la resistencia a la corrosión al minimizar estos posibles lugares. |

| Granulometría | El tamaño de los granos metálicos individuales dentro del componente sinterizado puede afectar al comportamiento frente a la corrosión. Los tamaños de grano más finos suelen ofrecer una mayor resistencia a la corrosión, ya que presentan una barrera menos permeable a los agentes corrosivos. | La selección de polvos optimizados para conseguir estructuras de grano fino durante la sinterización puede mejorar la capacidad del componente para resistir la corrosión. |

Ventajas y desventajas: Polvo o barra maciza

Cuadro 7

| Ventajas | Desventajas | |

|---|---|---|

| Polvo de acero inoxidable | Formas complejas | Mayor coste |

| Grandes propiedades de resistencia a la corrosión | Tratamiento posterior | |

| Aligeramiento | Optimización de los parámetros de impresión | |

| Barra maciza de acero inoxidable | Rentable | Límites de forma |

| Disponibilidad | Mucho más pesado | |

| Maquinabilidad | Residuos materiales |

En general, el polvo de acero inoxidable justifica precios más elevados para componentes complejos de bajo volumen en los que la resistencia a la corrosión y la reducción de peso son vitales. Las formas en barra son asequibles para formas sencillas en casos de uso de alta producción.

Preguntas frecuentes

Cuadro 8 - Preguntas frecuentes:

| PREGUNTAS FRECUENTES | Respuesta |

|---|---|

| ¿Debo revisar los informes de las pruebas? | Sí, examine a fondo los datos de certificación del polvo |

| ¿Con qué tamaño de partículas de polvo debo empezar? | 25-45 micras para una impresión robusta |

| ¿Qué factores influyen en la coherencia? | La técnica de producción de polvo crudo afecta a la variabilidad |

| ¿Qué cantidad de polvo debo comprar inicialmente? | Empezar a pequeña escala para validar el proceso de impresión |

Cuadro 9 - Asesoramiento centrado en la aplicación:

| PREGUNTAS FRECUENTES | Respuesta |

|---|---|

| ¿Cómo debo ajustar los parámetros para imprimir equipos inoxidables para uso alimentario? | Optimización para una baja rugosidad superficial y eliminación de grietas |

| ¿Qué tratamiento posterior puede reducir la porosidad de las piezas marinas? | Considere el prensado isostático en caliente para maximizar la resistencia a la corrosión |

| ¿Qué aleación maximiza el límite elástico de los componentes portantes? | Acero inoxidable 17-4PH endurecido por precipitación |

| ¿Qué polvo inoxidable es óptimo para piezas de hornos de alta temperatura? | El polvo 316L ofrece una excelente resistencia a la oxidación |

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731