Polvo de titanio Ti64ELI: Resumen técnico

Índice

El polvo de titanio Ti64ELI es un importante material de ingeniería utilizado en diversas industrias debido a sus propiedades y características únicas. Este artículo ofrece una descripción técnica completa del polvo de titanio Ti64ELI que abarca su composición, propiedades, aplicaciones, especificaciones, precios, ventajas y limitaciones.

Visión general del titanio Ti64ELI en polvo

Polvo de titanio Ti64ELI, también conocido como Titanio 6Al-4V ELI en polvoes una aleación de titanio que contiene aluminio y vanadio como elementos de aleación. Presenta una excelente relación resistencia-peso, resistencia a la fatiga, tenacidad a la fractura y resistencia a la corrosión. El polvo Ti64ELI es la variante extra-baja intersticial del Ti64 con niveles más bajos de oxígeno, nitrógeno, carbono y hierro.

Ti64ELI se utiliza para la fabricación aditiva, el moldeo por inyección de metales, el prensado isostático en frío y en caliente y otros procesos pulvimetalúrgicos. Puede imprimirse en 3D para obtener piezas complejas totalmente densas con microestructuras finas y propiedades mecánicas comparables a las de los productos de Ti64 forjado. La combinación de peso ligero, fuerza y resistencia a la corrosión del Ti64ELI lo hace adecuado para aplicaciones aeroespaciales, médicas, dentales, deportivas, automovilísticas y marinas.

Algunas características clave del polvo de titanio Ti64ELI son:

- Excelente biocompatibilidad y osteointegración

- Posibilidad de imprimir en 3D geometrías complejas que no son posibles con la fundición o el mecanizado.

- Composición y microestructura homogéneas en las piezas impresas en 3D

- Buena resistencia a la fatiga y a la fractura

- Elementos intersticiales inferiores al Ti64 para una ductilidad superior

- Compatibilidad con el prensado isostático en caliente (HIP) y los tratamientos térmicos

- Conformidad con las normas ASTM sobre química y tamaño de las partículas

Composición del polvo de titanio Ti64ELI

La composición química típica del polvo de titanio Ti64ELI es:

| Elemento | Peso % |

|---|---|

| Titanio (Ti) | Saldo |

| Aluminio (Al) | 5.5-6.75% |

| Vanadio (V) | 3.5-4.5% |

| Oxígeno (O) | ≤ 0,13% |

| Nitrógeno (N) | ≤ 0,05% |

| Carbono (C) | ≤ 0,08% |

| Hierro (Fe) | ≤ 0,25% |

Los principales elementos de aleación son el aluminio y el vanadio. El aluminio aumenta la resistencia y disminuye la densidad. El vanadio mejora la resistencia y la ductilidad. La escasa presencia de elementos intersticiales de oxígeno, nitrógeno y carbono en Ti64ELI le confiere una mayor ductilidad en comparación con Ti64.

Propiedades del titanio Ti64ELI en polvo

El polvo de titanio Ti64ELI tiene las siguientes propiedades:

| Propiedad | Valor |

|---|---|

| Densidad | 4,43 g/cm3 |

| Punto de fusión | 1604-1660°C |

| Conductividad térmica | 6,7 W/m-K |

| Resistividad eléctrica | 170 μΩ-cm |

| Módulo de Young | 114 GPa |

| Resistencia a la tracción | 895-930 MPa |

| Límite elástico | 825-875 MPa |

| Alargamiento | 10-15% |

| Relación de Poisson | 0.32-0.34 |

| Resistencia a la fatiga | 400 MPa |

Aspectos más destacados:

- Baja densidad en comparación con los aceros

- Mantiene la resistencia y la tenacidad a temperaturas criogénicas

- Más resistente que el titanio comercialmente puro

- Menor ductilidad que el Ti64 forjado, pero suficiente para la mayoría de las aplicaciones.

- Excelente resistencia a la corrosión gracias a una capa de óxido protectora estable

Aplicaciones del polvo de titanio Ti64ELI

| Industria | Aplicaciones | Propiedades apalancadas |

|---|---|---|

| Aeroespacial | * Componentes del motor (álabes del ventilador, discos del compresor) * Chasis (componentes del tren de aterrizaje, costillas del ala) * Turbinas (carcasas, álabes) * Elementos de fijación * Engranajes * Sistemas hidráulicos (tuberías, accesorios) | * Alta relación resistencia-peso: Reduce el peso manteniendo la integridad estructural para mejorar la eficiencia del combustible y la capacidad de carga útil. * Excelente resistencia a la fatiga: Soporta los repetidos ciclos de tensión que se producen durante el vuelo, lo que aumenta la longevidad de los componentes. * Excelente resistencia a la corrosión: Funciona bien en entornos difíciles con alta humedad y exposición a líquidos descongelantes. |

| Medicina y odontología | * Implantes ortopédicos (placas óseas, tornillos, prótesis de cadera) * Prótesis (rodillas, caderas, brazos) * Instrumentos quirúrgicos (escalpelos, pinzas) * Implantes dentales | * Biocompatibilidad: Segura para su implantación en el organismo, minimizando el riesgo de rechazo. * Resistencia y dureza excepcionales: Proporciona soporte y estabilidad a huesos y articulaciones. * Resistencia a la corrosión: Impide el crecimiento bacteriano y garantiza la longevidad del implante en el organismo. * Formabilidad: Permite la creación de implantes complejos y específicos para cada paciente mediante la fabricación aditiva. |

| Automoción | * Válvulas (admisión, escape) * Bielas * Componentes de coches de carreras (piezas de suspensión, jaulas antivuelco) | * Alta relación resistencia-peso: Reduce el peso para mejorar el rendimiento y la manejabilidad. * Excepcional resistencia a la fatiga: Soporta las elevadas tensiones experimentadas durante la conducción y las carreras. * Buena resistencia al calor: Mantiene el rendimiento en motores calientes. * Resistencia a la corrosión: Soporta la exposición a sales de carretera y otros elementos corrosivos. |

| Marina | * Hélices * Bombas * Ejes * Tuberías y accesorios | * Excelente resistencia a la corrosión: Se comporta bien en entornos de agua salada, evitando la degradación y garantizando una larga vida útil. * Elevada relación resistencia-peso: Reduce el peso de los componentes para mejorar la estabilidad del buque y la eficiencia del combustible. * Buena resistencia a la fatiga: Soporta las tensiones constantes de las olas y las corrientes marinas. * Resistencia a la cavitación: Mantiene la integridad estructural cuando se expone a la formación y colapso de burbujas en el agua. |

| Procesado químico | * Intercambiadores de calor * Válvulas * Tuberías para la manipulación de productos químicos corrosivos | * Excepcional resistencia a la corrosión: Resiste el ataque de una amplia gama de productos químicos, lo que garantiza un funcionamiento seguro y fiable. * Alta resistencia y tenacidad: Mantiene la integridad estructural bajo presión y a temperaturas elevadas. * Biocompatibilidad (en determinadas aplicaciones): Adecuado para la manipulación de productos químicos utilizados en la producción de productos farmacéuticos y dispositivos médicos. |

| Artículos deportivos | * Palos de golf (drivers, hierros) * Cuadros de bicicleta * Raquetas de tenis | * Alta relación resistencia-peso: Crea un equipo ligero para mejorar la velocidad y la potencia del swing. * Buena resistencia a la fatiga: Soporta los impactos repetidos que se experimentan durante el uso. * Rigidez ajustable: Permite adaptar el equipamiento a las preferencias de cada jugador. * Resistencia a la corrosión (en determinadas aplicaciones): Garantiza la durabilidad del equipo en diversas condiciones meteorológicas. |

Especificaciones del polvo de titanio Ti64ELI

El polvo de titanio Ti64ELI está disponible en las siguientes especificaciones:

| Parámetro | Detalles |

|---|---|

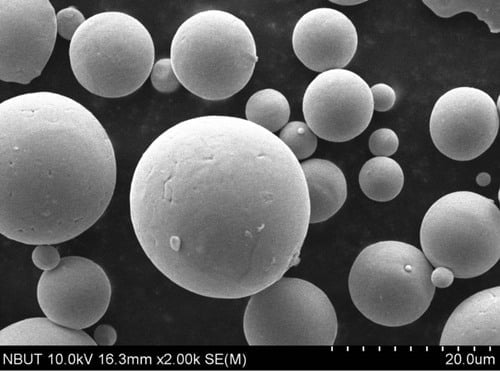

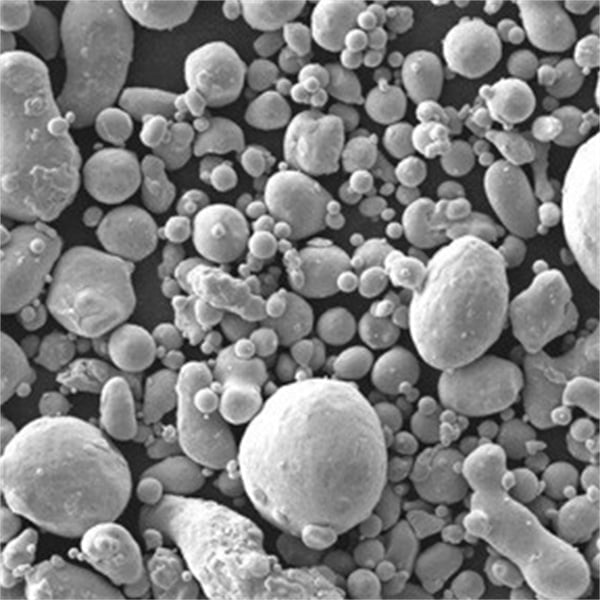

| Tamaño de las partículas | 15-45 micras |

| Método de producción | Atomización de gas |

| Forma de las partículas | Esférica |

| Distribución por tamaños | D10: 20 micras, D50: 35 micras, D90: 40 micras |

| Densidad aparente | ~2,2 g/cc |

| Densidad del grifo | ~3,2 g/cc |

| Fluidez | Excelente |

| Normas | ASTM B348 Grado 23 |

Se pueden fabricar partículas de mayor tamaño (63-106 micras) en función de los requisitos de la aplicación. Hay disponibles tamaños de partícula más finos para materias primas de moldeo por inyección de metales.

Proveedores y precios del titanio Ti64ELI en polvo

Algunos de los principales proveedores y precios del polvo de titanio Ti64ELI son:

| Proveedor | Precios |

|---|---|

| AP&C | $88/kg para pedidos >1000 kg |

| Arcam AB | $75/kg para pedidos >500 kg |

| TLS Técnica | 100 euros/kg para pedidos >100 kg |

| Tecnología LPW | 70-90 £/kg para pedidos >100 kg |

| CNPC Polvo | $80-100/kg para >100 kg |

Los precios varían entre $70-100 por kg en función de la cantidad del pedido, la distribución granulométrica y la ubicación. Las pequeñas cantidades y las muestras para investigación pueden costar más de $500/kg.

Comparación entre los polvos de titanio Ti64 y Ti64ELI

He aquí una comparación entre las aleaciones de titanio Ti64ELI y Ti64:

| Parámetro | Ti64ELI | Ti64 |

|---|---|---|

| O, C, N intersticiales | Baja | Más alto |

| Ductilidad | Más alto | Baja |

| Dureza | Mejor | Pobre |

| Soldabilidad | Excelente | Moderado |

| Resistencia a la corrosión | Comparable | Comparable |

| Fuerza | Comparable | Comparable |

| Coste | Más alto | Baja |

| Adecuación AM | Excelente | Moderado |

Ventajas de Ti64ELI sobre Ti64

| Característica | Ti64ELI | Ti64 |

|---|---|---|

| Ductilidad y tenacidad | Superior | Baja |

| Descripción | El Ti64ELI presenta una mayor capacidad para deformarse bajo tensión sin romperse (ductilidad) y una mayor resistencia a la propagación de grietas (tenacidad). Esto lo hace ideal para aplicaciones que experimentan impactos o grandes esfuerzos, reduciendo el riesgo de fallos catastróficos. | Descripción |

| Soldabilidad | Excelente | Moderado |

| Descripción | Debido a los bajos niveles de elementos intersticiales como el oxígeno, el nitrógeno y el carbono, Ti64ELI suelda con un mínimo de grietas o fragilidad. Esto permite crear estructuras complejas uniendo varias piezas de Ti64ELI y manteniendo al mismo tiempo unas conexiones fuertes y fiables. | Descripción |

| Idoneidad de la fabricación aditiva (AM) | Excelente | Moderado |

| Descripción | El menor contenido intersticial y la mayor ductilidad del Ti64ELI lo convierten en la opción preferida para procesos de impresión 3D como la fusión de lecho de polvo. Esto se traduce en un menor riesgo de agrietamiento durante el proceso de impresión y en piezas acabadas con mejores propiedades mecánicas. | Descripción |

| Resistencia a la fragilización por hidrógeno | Más resistente | Menos resistente |

| Descripción | El menor contenido intersticial de Ti64ELI minimiza la absorción de hidrógeno, una de las principales causas de fragilización (pérdida de ductilidad) en las aleaciones de titanio. Esto es crucial para las piezas expuestas a entornos de hidrógeno, como las utilizadas en el procesamiento químico o las aplicaciones en aguas profundas. | Descripción |

| Respuesta al tratamiento térmico | Puede alcanzar mayores niveles de resistencia | Menor fuerza alcanzable |

| Descripción | Debido a su menor contenido intersticial, el Ti64ELI puede someterse a tratamiento térmico para alcanzar mayores niveles de resistencia en comparación con el Ti64. Esto permite una gama más amplia de propiedades mecánicas en función de las necesidades específicas de la aplicación. | Descripción |

| Coste | Más alto | Baja |

| Descripción | El control más estricto de los elementos intersticiales y los pasos de procesamiento adicionales que implica la producción de Ti64ELI conllevan un mayor coste del material en comparación con el Ti64. | Descripción |

Limitaciones de Ti64ELI frente a Ti64

| Propiedad | Ti64 | Ti64ELI |

|---|---|---|

| Resistencia a la tracción (MPa) | 896-1034 | 827-965 |

| Límite elástico (MPa) | 758-903 | 703-831 |

| Alargamiento (%) | 10-15 | 15-20 |

| Dureza (resistencia a la fractura) | Moderado | Alta |

| Soldabilidad | Bien | Excelente |

| Formabilidad | Bien | Excelente |

| Biocompatibilidad | Bien | Excelente |

Ventajas e inconvenientes del polvo de titanio Ti64ELI

| Pros | Contras |

|---|---|

| Excelente relación resistencia/peso | Coste elevado |

| Resistencia superior a la corrosión | Reactividad a altas temperaturas |

| Geometrías complejas con impresión 3D | Menor ductilidad en comparación con el titanio puro |

| Biocompatible y favorece la osteointegración | Desafíos del mecanizado |

| Propiedades coherentes de los materiales | Susceptibilidad a la fragilización por hidrógeno |

Preguntas frecuentes

P: ¿Cuál es la diferencia entre Ti64ELI y Ti64?

R: Ti64ELI tiene menos oxígeno, nitrógeno y carbono intersticiales que Ti64. Esto confiere al Ti64ELI una mayor ductilidad y resistencia a la fractura.

P: ¿Qué aplicaciones tiene el polvo Ti64ELI?

R: Las principales aplicaciones son los componentes aeroespaciales, los implantes médicos, las piezas de automoción y la impresión 3D. Se utiliza mucho en industrias donde se requiere alta resistencia, bajo peso y resistencia a la corrosión.

P: ¿Qué tamaño de partícula se utiliza para la AM?

R: Se recomiendan tamaños de partícula de entre 15 y 45 micras para los procesos de AM por fusión en lecho de polvo, como la fusión selectiva por láser (SLM) y la fusión por haz de electrones (EBM).

P: ¿Cuáles son las ventajas del Ti64ELI sobre el acero inoxidable?

R: El Ti64ELI tiene una mayor relación resistencia-peso, mejor resistencia a la corrosión y mayor biocompatibilidad que los aceros inoxidables. Sin embargo, Ti64ELI también es más caro.

P: ¿Qué postprocesado requieren las piezas Ti64ELI AM?

R: Las piezas de AM pueden necesitar prensado isostático en caliente (HIP), tratamientos térmicos y mecanizado para conseguir las dimensiones, el acabado superficial y las propiedades del material requeridos.

P: ¿Se pueden soldar las piezas Ti64ELI para repararlas o unirlas?

R: Sí, Ti64ELI tiene una excelente soldabilidad. Para soldar piezas de Ti64ELI pueden utilizarse la soldadura por láser, la soldadura por haz de electrones y la soldadura por arco. Es necesario un blindaje adecuado para evitar la oxidación.

Conclusión

En resumen, el polvo de titanio Ti64ELI ofrece una excelente combinación de alta resistencia, bajo peso, resistencia a la corrosión, biocompatibilidad, procesabilidad y capacidad de tratamiento térmico. Sus aplicaciones abarcan los sectores aeroespacial, médico, automovilístico, químico y de consumo. Con la fabricación aditiva, las piezas complejas de Ti64ELI pueden imprimirse en 3D directamente a partir de datos CAD para la producción bajo demanda de componentes estructurales ligeros. Sin embargo, el Ti64ELI es más costoso que el Ti64 y difícil de mecanizar. En general, Ti64ELI presenta capacidades que superan los límites de las aleaciones de titanio convencionales.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731