UAV Frame 3D Printing with Lightweight Aluminum

Índice

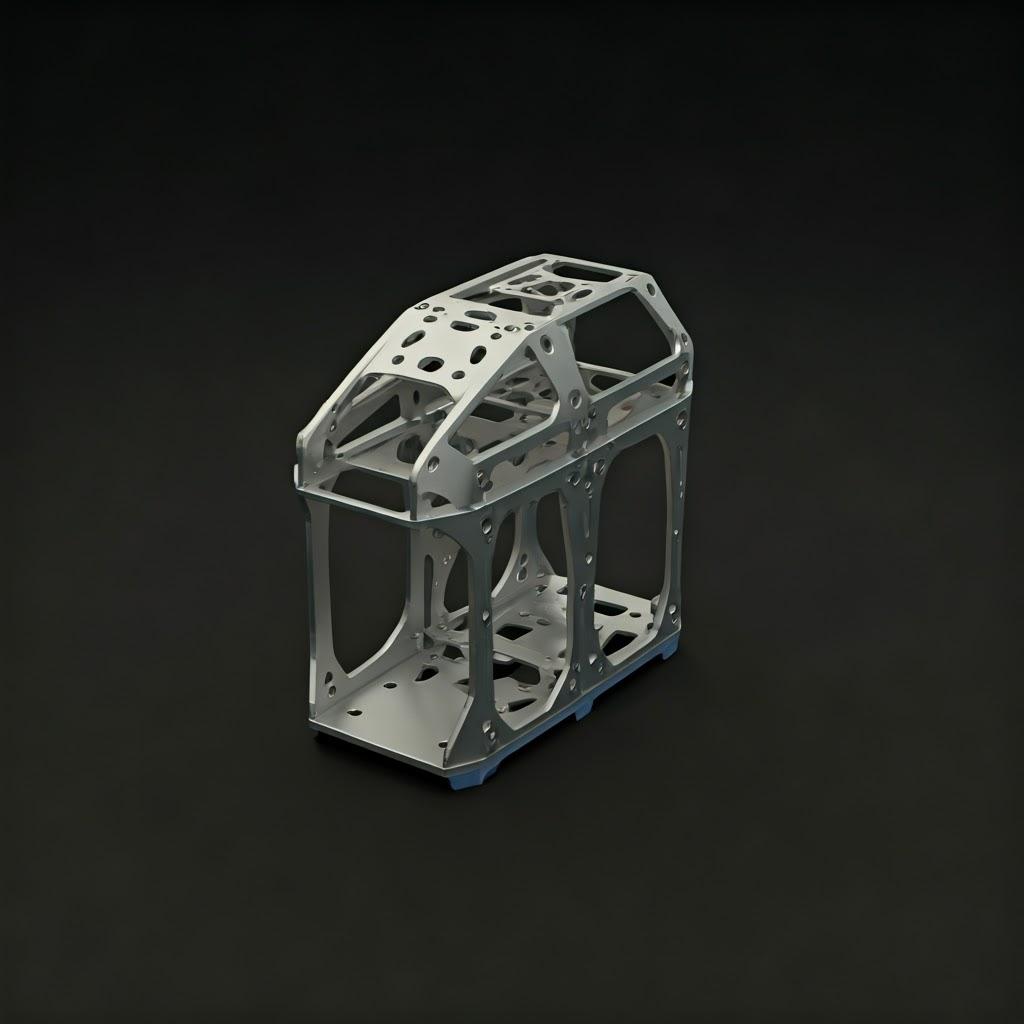

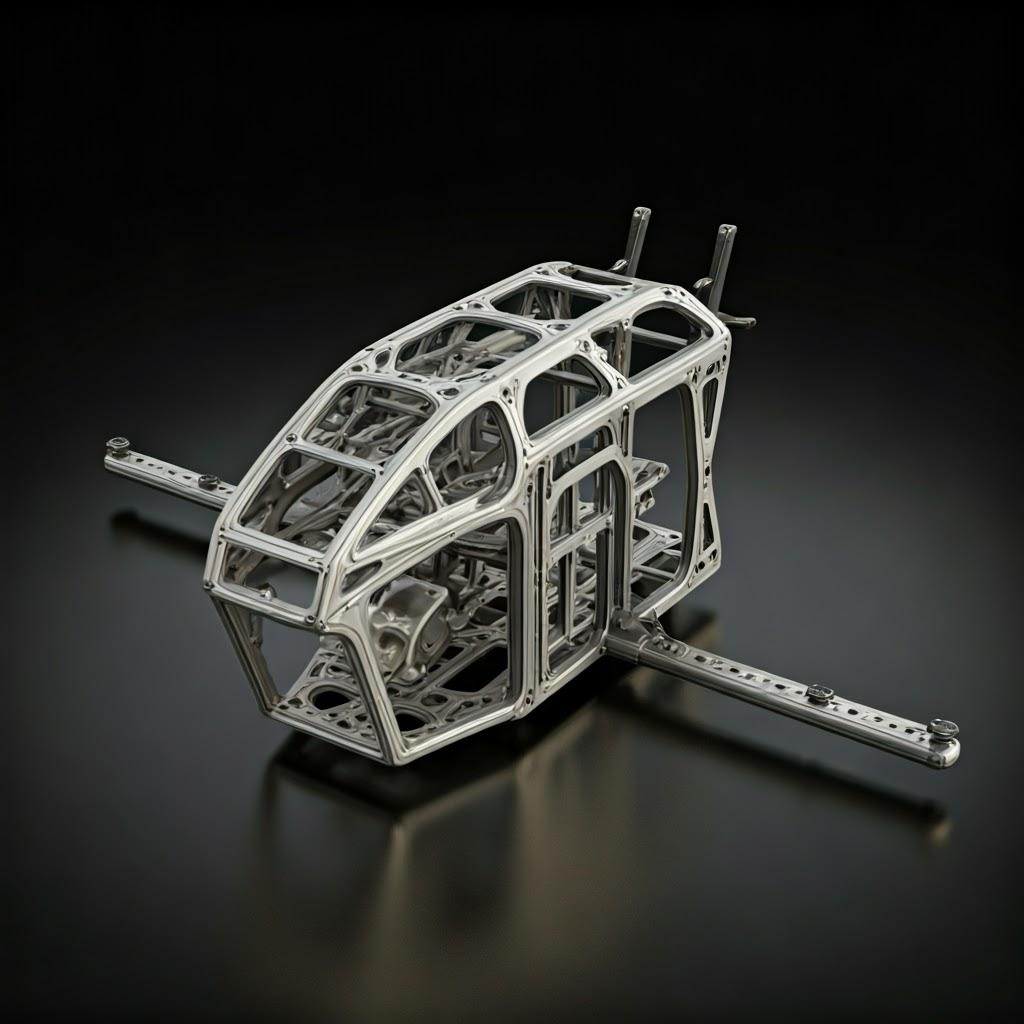

Introduction: The Rising Role of Metal AM in Advanced UAV Frame Manufacturing

The Unmanned Aerial Vehicle (UAV), commonly known as a drone, has transcended its niche origins to become a transformative technology across a multitude of sectors. From sophisticated military reconnaissance and precision agriculture monitoring to rapid package delivery and critical infrastructure inspection, UAVs are reshaping operational capabilities worldwide. At the heart of every high-performance UAV lies its frame – the structural backbone that dictates payload capacity, flight duration, maneuverability, and overall resilience. As mission requirements become increasingly demanding, manufacturers face the challenge of creating frames that are not only exceptionally strong and stiff but also incredibly lightweight. This is where the synergy between advanced materials like lightweight aluminum alloys and cutting-edge manufacturing techniques like impresión 3D en metal emerges as a game-changer.

Traditional manufacturing methods, such as CNC machining from billet or fabricating structures from sheet metal and tubes, often impose significant limitations on geometric complexity and material efficiency. Complex internal structures, optimized load paths, and seamless integration of functional features are difficult, time-consuming, or simply impossible to achieve conventionally. Metal Additive Manufacturing (AM), particularly powder bed fusion technologies like Selective Laser Melting (SLM) and Electron Beam Melting (EBM), fundamentally alters this paradigm. By building parts layer by layer directly from fine metal powder, AM unlocks unprecedented design freedom. This allows engineers to employ techniques like topology optimization and generative design, creating organically shaped, highly efficient structures that minimize weight while maximizing strength and stiffness – attributes perfectly suited for advanced UAV frames.

The aerospace and defense industries, early adopters of AM, have paved the way, demonstrating the profound benefits of printed components in demanding applications. Now, these advantages are rapidly permeating the broader commercial and industrial UAV markets. The ability to consolidate multiple components into a single printed part reduces assembly time, minimizes potential failure points associated with joints and fasteners, and simplifies supply chains. Furthermore, AM facilitates rapid prototyping and design iteration, enabling faster development cycles and the creation of highly customized UAV platforms tailored to specific mission profiles or payload requirements. Lightweight aluminum alloys, renowned for their excellent strength-to-weight ratio, corrosion resistance, and relative cost-effectiveness, are prime candidates for this technological revolution. When combined with the precision and design flexibility of metal AM, materials like AlSi10Mg, Scalmalloy®, and advanced AM-compatible A7075 alloys enable the production of next-generation UAV frames that were previously unattainable.

For procurement managers and engineers sourcing components or seeking manufacturing partners, understanding the capabilities of metal AM for UAV frames is crucial. It represents a shift towards more efficient, higher-performing, and potentially more cost-effective solutions, especially for complex or low-to-mid volume production runs. Companies like Met3dp, specializing in both advanced metal AM equipment and the production of high-performance metal powders using state-of-the-art atomization techniques, are at the forefront of this transformation. Our expertise spans the entire AM ecosystem, from developing optimized printing parameters to ensuring the highest quality powder characteristics – sphericity, flowability, and purity – essential for producing reliable, mission-critical UAV components. As the UAV industry continues its exponential growth, metal AM will undoubtedly play an increasingly vital role in shaping the future of aerial platform design and performance.

What are Lightweight Aluminum UAV Frames Used For? Key Applications and Industries

The UAV frame is far more than just a skeleton; it’s a multifunctional chassis engineered to withstand aerodynamic forces, house and protect critical subsystems, manage vibrations, and support varying payloads under diverse operational conditions. The demand for lightweight aluminum frames, particularly those enhanced through additive manufacturing, stems from the direct impact of weight reduction on crucial performance metrics like flight endurance, payload capacity, agility, and energy efficiency. Consequently, 3D printed aluminum frames are finding applications across a wide spectrum of industries and use cases:

- Aeroespacial y Defensa: This sector demands the highest levels of performance, reliability, and often, stealth.

- Aplicaciones: Long-endurance intelligence, surveillance, and reconnaissance (ISR) platforms; target drones; tactical unmanned systems; swarm drone components.

- Frame Requirements: Extreme weight reduction for maximizing flight time or range, high structural integrity for maneuverability and harsh environments, integration of complex sensor or communication equipment mounts, potentially low observable characteristics. AM enables optimized, consolidated designs often using high-strength alloys like Scalmalloy® or A7075.

- Commercial Delivery and Logistics: The burgeoning drone delivery market requires efficient, reliable, and safe UAVs capable of carrying various package sizes and weights.

- Aplicaciones: Last-mile package delivery, medical supply transport, intra-logistics within large facilities.

- Frame Requirements: Balance of strength, weight, and cost-effectiveness. Durability for high-frequency use, standardized mounting points for payload containers, ease of maintenance. AlSi10Mg is often a suitable choice, offering good performance at a reasonable cost.

- Agriculture and Environmental Monitoring: Drones equipped with specialized sensors assist in precision agriculture, crop monitoring, environmental surveying, and wildlife tracking.

- Aplicaciones: Crop spraying, field mapping (NDVI), soil analysis, coastal erosion monitoring, wildlife conservation.

- Frame Requirements: Ability to carry specific sensor payloads (multispectral cameras, LiDAR), stability for precise data acquisition, resistance to environmental factors (dust, moisture), sufficient endurance for covering large areas. Weight reduction directly translates to longer survey times.

- Infrastructure Inspection and Surveying: UAVs provide a safe and cost-effective way to inspect bridges, power lines, wind turbines, pipelines, and buildings, as well as perform land surveying and mapping.

- Aplicaciones: Visual and thermal inspection of critical infrastructure, LiDAR mapping, construction site monitoring, cadastral surveying.

- Frame Requirements: High stability for carrying high-resolution cameras or LiDAR scanners, vibration damping, ability to operate in close proximity to structures, durability. AM allows for integrated damping features and custom mounts.

- Sector energético: Oil and gas, solar farms, and wind energy industries utilize UAVs for inspection and maintenance tasks, often in remote or hazardous locations.

- Aplicaciones: Pipeline inspection, offshore platform inspection, solar panel thermal analysis, wind turbine blade inspection.

- Frame Requirements: Robustness, environmental resistance, potentially long flight times for remote operations, ability to carry specialized sensors (e.g., methane detectors).

- Cinematography and Broadcasting: Drones equipped with high-end cameras capture stunning aerial footage for films, television, and live events.

- Aplicaciones: Aerial filming, sports broadcasting, news gathering.

- Frame Requirements: Exceptional stability and vibration damping for smooth footage, ability to carry professional camera gimbals, low noise signature (influenced by overall design including frame aerodynamics).

- Public Safety and Emergency Response: Police, fire departments, and search and rescue teams use UAVs for situational awareness, monitoring, and locating individuals.

- Aplicaciones: Search and rescue operations, fire monitoring, accident scene reconstruction, crowd management.

- Frame Requirements: Rapid deployment capability, robustness, ability to carry thermal or optical zoom cameras, reliability in various weather conditions.

Table: UAV Application Examples and Key Frame Considerations

| Industry/Application | Primary Frame Requirements | Typical Aluminum Alloy Choice (AM) | B2B Focus |

|---|---|---|---|

| Aerospace/Defense (ISR) | Max Weight Reduction, High Strength, High Stiffness, Payload Integration | Scalmalloy®, A7075 | High-spec component supplier, Defense contractor |

| Commercial Delivery | Durability, Cost-Effectiveness, Standardized Mounts, Weight | AlSi10Mg, potentially Scalmalloy® | Logistics integrators, Wholesale UAV parts |

| Precision Agriculture | Payload Capacity (Sensors), Stability, Endurance | AlSi10Mg | Agricultural tech providers, Service companies |

| Infrastructure Inspection | Stability, Vibration Damping, Sensor Integration, Durability | AlSi10Mg, Scalmalloy | Engineering firms, Asset management companies |

| Energy Sector (Remote) | Robustness, Endurance, Environmental Resistance | AlSi10Mg, Scalmalloy | Energy corporations, Inspection service providers |

| Professional Cinematography | Extreme Stability, Vibration Damping, Gimbal Integration | AlSi10Mg, Custom optimized designs | Production companies, Equipment rental houses |

Exportar a hojas

For UAV manufacturers and system integrators, sourcing frames that meet these diverse and demanding requirements is paramount. Lightweight aluminum alloys, especially when formed using additive manufacturing, provide the necessary performance characteristics. Partnering with a knowledgeable metal AM provider ensures access to the right materials, design expertise, and production capabilities to deliver optimized frame solutions, positioning your products competitively within these growing markets. Finding reliable UAV component suppliers y custom UAV frame manufacturers capable of leveraging AM is becoming increasingly critical for success.

Why Use Metal 3D Printing for UAV Frames? Advantages Over Traditional Manufacturing

While traditional manufacturing methods have served the UAV industry for years, metal additive manufacturing offers a compelling suite of advantages, particularly when designing and producing lightweight, high-performance aluminum frames. These benefits often translate directly into superior UAV performance, faster development cycles, and more efficient production, especially for complex designs or customized batches. Let’s delve into the key reasons why engineering and procurement teams are increasingly turning to metal AM:

- Unmatched Design Freedom & Complexity:

- Challenge with Traditional: CNC machining is limited by tool access, making complex internal features or hollow structures difficult and costly. Sheet metal fabrication restricts designs to bent and joined forms.

- Ventaja AM: AM builds parts layer-by-layer, enabling the creation of intricate geometries impossible to produce otherwise. This includes:

- Optimización de la topología: Algorithms determine the most efficient material distribution to withstand specific loads, resulting in organic, bone-like structures that are incredibly light yet strong.

- Internal Lattice Structures: Replacing solid sections with internal lattices drastically reduces weight while maintaining structural integrity and potentially adding functions like vibration damping.

- Integrated Features: Mounts for motors, sensors, and batteries, channels for wiring, and aerodynamic fairings can be seamlessly integrated into the frame design, reducing part count and assembly complexity.

- Conformal Design: Components can be designed to follow curved surfaces or fit precisely within tight envelopes.

- Significant Weight Reduction (Lightweighting):

- Challenge with Traditional: Achieving significant weight reduction often involves extensive machining (material waste) or complex assemblies of thin-walled parts.

- Ventaja AM: Topology optimization and lattice structures, enabled by AM, are primary drivers for lightweighting. Reducing frame weight directly improves critical UAV metrics:

- Increased Flight Endurance: Less weight requires less power to stay airborne.

- Higher Payload Capacity: Saved frame weight can be allocated to carrying heavier or more sensors, batteries, or cargo.

- Enhanced Agility & Maneuverability: Lighter frames allow for faster acceleration and tighter turns.

- Consolidación de piezas:

- Challenge with Traditional: Complex assemblies often require numerous individual parts, fasteners (screws, rivets), and joining processes (welding, bonding). Each interface is a potential failure point and adds weight and assembly time.

- Ventaja AM: Multiple functional components can be designed and printed as a single, monolithic piece. This leads to:

- Reducción del tiempo y los costes de montaje: Fewer parts to assemble means faster production and lower labor costs.

- Improved Structural Integrity: Eliminating joints and fasteners removes potential weak points.

- Simplified Supply Chain: Fewer individual part numbers to manage and source.

- Creación rápida de prototipos e iteración del diseño:

- Challenge with Traditional: Creating prototypes via machining or tooling for fabrication can be time-consuming and expensive, slowing down the design cycle.

- Ventaja AM: Digital design files can be quickly turned into physical metal prototypes, often within days. This allows engineers to:

- Test Designs Faster: Validate structural performance, fit, and function rapidly.

- Iterate Quickly: Make design modifications based on test results and print new versions without the need for expensive tooling changes.

- Accelerate Time-to-Market: Bring new or improved UAV models to market faster.

- Customization and On-Demand Production:

- Challenge with Traditional: Producing small batches or customized versions of frames using conventional methods can be prohibitively expensive due to setup and tooling costs.

- Ventaja AM: AM is ideal for low-to-medium volume production and mass customization.

- Tailored Designs: Frames can be easily customized for specific missions, payloads, or customer requirements without significant cost overhead per design variation.

- Fabricación a la carta: Parts can be produced as needed, reducing inventory requirements and enabling digital warehousing concepts.

- Eficiencia del material:

- Challenge with Traditional: Subtractive methods like CNC machining start with a large block of material and remove excess, potentially generating significant waste (though chips can be recycled).

- Ventaja AM: Powder bed fusion processes generally use only the material needed for the part and support structures. Unfused powder can typically be recycled and reused, leading to higher material utilization rates, especially for complex geometries. (Note: Support structure removal does generate some waste).

Table: Metal AM vs. Traditional Manufacturing for UAV Frames

| Característica | Metal Additive Manufacturing (e.g., SLM/EBM) | Traditional Manufacturing (e.g., CNC Machining, Fabrication) | Key Benefit for UAV Frames |

|---|---|---|---|

| Complejidad geométrica | Very High (Internal channels, lattices, organic shapes) | Moderate to Low (Limited by tool access, bending radii) | Optimized structures, Integrated features |

| Reducción de peso | Excellent (Topology optimization, lattices) | Good (Requires extensive machining or complex assembly) | Increased endurance, payload, agility |

| Consolidación de piezas | Excellent (Multiple parts printable as one) | Low (Requires assembly of multiple components) | Reduced assembly time/cost, Improved reliability |

| Velocidad de creación de prototipos | Fast (Days) | Moderate to Slow (Weeks, depending on complexity/tooling) | Faster design validation, Quicker time-to-market |

| Customization Cost | Low per variation (No tooling) | High (Requires new tooling or complex reprogramming) | Mission-specific designs, Tailored solutions |

| Residuos materiales | Generally Lower (Powder recycling) | Can be High (Subtractive nature of CNC) | More sustainable, Potentially lower raw material cost (complex parts) |

| Volume Scalability | Best for Low-to-Medium Volume | Best for High Volume (Once tooling is established) | Efficient production for specialized/custom UAVs |

Exportar a hojas

Leveraging these advantages requires expertise in both design for additive manufacturing (DfAM) and the nuances of specific métodos de impresión and materials. Partnering with a service provider like Met3dp, which possesses deep knowledge in aluminum alloy printing and operates state-of-the-art equipment, ensures that these benefits can be fully realized, transforming how high-performance UAV frames are conceived and produced. For procurement managers, the value proposition lies in obtaining superior performing components, potentially simplifying logistics, and enabling greater design flexibility for their engineering teams.

Recommended Aluminum Powders for UAV Frames: AlSi10Mg, Scalmalloy®, A7075

Selecting the right material is fundamental to achieving the desired performance characteristics for a 3D printed UAV frame. Aluminum alloys are favored for their inherent light weight and good corrosion resistance. Within the realm of additive manufacturing, several aluminum powders stand out for their printability and resulting mechanical properties. The choice often involves balancing strength, ductility, weight, thermal properties, printability, post-processing requirements, and cost. Here’s a closer look at the top contenders for lightweight UAV frames:

1. AlSi10Mg:

- Descripción: This is one of the most common and well-understood aluminum alloys used in metal AM, essentially an aluminum-silicon-magnesium casting alloy adapted for powder bed fusion.

- Propiedades clave:

- Good strength-to-weight ratio.

- Excellent printability and processability across various SLM/DMLS platforms.

- Good thermal conductivity.

- Moderate ductility.

- Can be post-processed (heat treated, machined, polished).

- UAV Frame Suitability: An excellent all-around choice for a wide range of UAV applications, especially where moderate strength is sufficient and cost-effectiveness is a significant driver. Ideal for prototypes, general-purpose commercial drones, and less structurally demanding components. Its widespread availability and established printing parameters make it a reliable option for many wholesale UAV parts suppliers.

- Consideraciones: Its strength is lower compared to high-performance alloys like Scalmalloy® or optimized A7075. Heat treatment (typically stress relief or T6) is often required to achieve optimal properties.

2. Scalmalloy®:

- Descripción: A patented high-performance aluminum-magnesium-scandium alloy specifically developed for additive manufacturing by APWORKS. The small addition of scandium creates extremely fine grain structures during printing, leading to exceptional mechanical properties.

- Propiedades clave:

- Very high specific strength (strength-to-weight ratio), often exceeding that of standard aerospace aluminum alloys like AlSi10Mg and even some titanium grades.

- Excellent ductility and fatigue resistance compared to other high-strength aluminum AM alloys.

- Good weldability (relevant if post-fabrication joining is needed).

- Good corrosion resistance.

- Retains strength at moderately elevated temperatures better than AlSi10Mg.

- UAV Frame Suitability: The premier choice for demanding applications requiring maximum weight savings without compromising strength and durability. Ideal for high-performance military UAVs, heavy-lift drones, aerobatic or racing drones, and critical structural components where failure is not an option. Its properties allow for highly optimized and topologically complex designs.

- Consideraciones: Scalmalloy® powder is significantly more expensive than AlSi10Mg due to the scandium content and licensing. It requires carefully controlled printing parameters and may have specific post-processing recommendations.

3. A7075 (AM Processable Variants):

- Descripción: Traditionally a very high-strength, zinc-containing wrought aluminum alloy widely used in aerospace structures (e.g., 7075-T6). Historically, it was considered very difficult to print using laser powder bed fusion due to issues like hot cracking. However, advancements in powder composition modification (e.g., adding nucleating elements) and sophisticated process control strategies have made AM versions viable.

- Key Properties (of AM Variants):

- Extremely high strength, potentially matching or exceeding traditional wrought 7075-T6 after appropriate heat treatment.

- Excelente relación resistencia-peso.

- Good fatigue strength.

- UAV Frame Suitability: Targeted for applications demanding the absolute highest strength, mirroring components traditionally made from wrought 7075. Suitable for highly loaded structural parts in aerospace and defense UAVs where maximum performance is critical and the complexities of processing can be managed.

- Consideraciones: Printing A7075 variants remains challenging and requires significant process expertise and tightly controlled parameters to avoid defects like cracking and porosity. Specific heat treatments are crucial to achieve the desired high-strength properties. Powder availability and cost might be higher than AlSi10Mg, and process knowledge might be less widespread than for AlSi10Mg or Scalmalloy®. Requires a highly capable metal AM service provider.

Table: Comparison of Recommended Aluminum AM Powders for UAV Frames

| Propiedad | AlSi10Mg | Scalmalloy | A7075 (AM Variants) |

|---|---|---|---|

| Elementos de aleación primarios | Silicon (Si), Magnesium (Mg) | Magnesium (Mg), Scandium (Sc), Zirconium (Zr) | Zinc (Zn), Magnesio (Mg), Cobre (Cu) |

| Relative Strength | Bien | Muy alta | Extremely High (with proper heat treatment) |

| Fuerza específica | Bien | Excelente | Excelente |

| Ductility/Elongation | Moderado | Bien | Moderate (can be lower than Scalmalloy®) |

| Imprimibilidad | Excelente | Good (Requires specific parameters) | Challenging (Requires expert process control) |

| Resistencia a la corrosión | Bien | Bien | Moderate (Can be susceptible to stress corrosion) |

| Coste relativo | $$ | $$$$ | $$$ |

| Typical UAV Use Cases | General Purpose, Prototypes, Commercial | High-Performance, Aerospace/Defense, Heavy-Lift | Highest Strength Aerospace/Defense Components |

Exportar a hojas

Why Powder Quality Matters:

Regardless of the alloy chosen, the quality of the metal powder itself is critical for successful additive manufacturing. Factors like:

- Esfericidad: Smooth, spherical particles flow evenly and pack densely, leading to consistent melt pools and void-free parts.

- Distribución del tamaño de las partículas (PSD): A controlled PSD ensures good powder bed density and predictable melting behavior.

- Fluidez: Consistent powder flow is essential for uniform recoating of the powder bed during printing.

- Purity & Low Satellites: Absence of contaminants and irregular “satellite” particles prevents defects in the final part.

Met3dp leverages advanced powder manufacturing technologies like atomización de gas y proceso de electrodo giratorio de plasma (PREP) producir polvos metálicos de alta calidad, including aluminum alloys, optimized for AM. Our stringent quality control ensures powders meet the demanding specifications required for aerospace and other critical applications, enabling our customers to reliably print dense, high-performance UAV frames with superior mechanical properties. Choosing the right powder and ensuring its quality are crucial first steps in leveraging metal AM for next-generation UAV design.

Design Considerations for Additively Manufactured UAV Frames (DfAM)

Successfully leveraging metal additive manufacturing for UAV frames requires more than simply converting an existing CAD file designed for traditional methods. It demands a shift in design philosophy towards Design for Additive Manufacturing (DfAM). DfAM principles aim to maximize the benefits of AM – such as complexity, lightweighting, and part consolidation – while mitigating its constraints, like the need for support structures and inherent surface finishes. Applying DfAM is crucial for producing cost-effective, high-performance aluminum UAV frames. Here are key considerations for engineers and designers:

- Embrace Topology Optimization and Generative Design:

- These software tools are pivotal for lightweighting. By defining load cases, constraints, and design spaces, algorithms can generate highly optimized, often organic-looking shapes that use material only where structurally necessary.

- Application for UAV Frames: Ideal for main structural members, motor mounts, and landing gear components, stripping away unnecessary mass while ensuring strength and stiffness targets are met. This directly translates to longer flight times or increased payload capacity.

- Strategically Design for Orientation:

- How a part is oriented on the build plate significantly impacts print time, support structure volume, surface quality, and potentially mechanical properties (especially in the Z-axis build direction).

- Consideraciones:

- Minimize Supports: Orient the part to reduce overhangs and down-facing surfaces that require support. Self-supporting angles (typically >45 degrees from horizontal) should be utilized where possible.

- Acabado superficial: Critical surfaces requiring higher quality should ideally be oriented as vertical walls or up-facing surfaces. Down-facing surfaces tend to have rougher finishes.

- Print Time: Taller orientations generally mean longer print times.

- Gestión térmica: Orientation can influence heat distribution and residual stress accumulation.

- Minimize and Optimize Support Structures:

- Support structures are often necessary in metal powder bed fusion to anchor the part to the build plate, support overhanging features, and conduct heat away from the melt zone. However, they add print time, consume material, and require removal in post-processing, which can be labor-intensive and potentially damage the part surface.

- DfAM Strategies:

- Design features to be self-supporting (using angles >45 degrees).

- Replace large overhangs with chamfers or fillets.

- Use lattice structures internally instead of solid overhangs where appropriate.

- Design supports for easy access and removal (e.g., using perforation points, designing break-away features).

- Consider specialized support generation software for optimized, easily removable structures (e.g., tree supports, block supports).

- Adhere to Feature Size Limitations:

- AM processes have minimum printable feature sizes, influenced by laser beam spot size (SLM) or electron beam characteristics (EBM), powder particle size, and layer thickness.

- Guidelines:

- Espesor mínimo de pared: Ensure walls are thick enough to print reliably and withstand handling/operational loads (typically 0.4-1.0 mm, depending on height, material, and machine). Thin, tall walls can be prone to warping or failure during printing.

- Minimum Hole Size: Small holes (typically <0.5 mm) may seal over during printing or be difficult to clear of powder. Design holes large enough for reliable printing and powder removal, or plan to drill/ream them in post-processing. Horizontal holes are often more challenging than vertical ones.

- Embossed/Engraved Features: Ensure sufficient depth/height and width for clear resolution.

- Incorporate Fillets and Radii:

- Sharp internal corners can act as stress concentrators, potentially reducing fatigue life. They can also be challenging points for thermal stress accumulation during printing.

- Best Practice: Generously apply fillets to internal corners and radii to external edges to distribute stress more evenly and improve printability.

- Design for Post-Processing:

- Most metal AM parts require post-processing. Consider these steps during the design phase:

- Tolerancias de mecanizado: If tight tolerances or specific surface finishes are required on certain features (e.g., mating surfaces, bearing bores), add extra material (stock) to these areas in the CAD model to allow for CNC machining after printing.

- Support Removal Access: Ensure areas where supports attach are accessible for removal tools without damaging the final part geometry.

- Eliminación del polvo: For internal channels or hollow sections, include strategically placed drain/access holes to facilitate removal of unfused powder after printing.

- Tratamiento térmico: Understand if the chosen material (like A7075 or AlSi10Mg T6) requires heat treatment and ensure the design can withstand the thermal cycles without excessive distortion.

- Most metal AM parts require post-processing. Consider these steps during the design phase:

- Leverage Part Consolidation:

- Actively look for opportunities to combine multiple components of a traditional assembly into a single printed part. Analyze interfaces, fasteners, and assembly steps.

- Benefits Revisited: Reduced part count, eliminated joints/fasteners (potential failure points), simplified assembly, often reduced overall weight and production cost for complex assemblies.

Mastering DfAM requires experience and often collaboration between design engineers and AM specialists. Working with a knowledgeable metal AM service provider who offers DfAM consultation can significantly streamline the process, ensuring that UAV frame designs are optimized for additive production, resulting in lighter, stronger, and more efficiently produced components.

Achieving Precision: Tolerance, Surface Finish, and Dimensional Accuracy in Printed UAV Frames

While metal AM offers incredible geometric freedom, it’s crucial for engineers and procurement managers to have realistic expectations regarding the achievable precision directly out of the printer. As-built metal AM parts typically do not match the ultra-high tolerances and fine surface finishes attainable with precision CNC machining without secondary operations. However, understanding the typical capabilities and influencing factors allows for effective design and planning to meet the specific requirements of UAV frames.

Dimensional Accuracy and Tolerances:

- Typical As-Built Tolerances: For processes like SLM/DMLS using aluminum alloys, typical achievable tolerances are often in the range of:

- ±0.1 mm to ±0.2 mm for small features (e.g., up to 20-50 mm).

- ±0.2% to ±0.5% of the nominal dimension for larger features.

- Factores que influyen:

- Calibración de la máquina: Regular calibration of the laser/electron beam system, scanner, and Z-axis movement is critical.

- Propiedades del material: Different alloys exhibit varying shrinkage and thermal behavior during printing.

- Geometría y tamaño de la pieza: Large or complex parts are more susceptible to thermal distortion and deviation.

- Orientación: Build direction impacts accuracy due to layer-wise construction and thermal gradients.

- Estructuras de apoyo: Placement and removal of supports can influence local accuracy.

- Thermal Stresses: Residual stress buildup during printing can cause warping upon removal from the build plate if not properly managed (e.g., through stress relief).

- Achieving Tighter Tolerances: When specific features on the UAV frame require tolerances tighter than the as-built capability (e.g., bearing housings, motor mounting interfaces, assembly mating surfaces), the standard practice is to design the part with machining allowances (extra stock material) on those critical features and utilize post-process CNC machining to achieve the required precision (often down to ±0.01 mm or better).

Acabado superficial (rugosidad):

- As-Built Surface Finish: The surface roughness (typically measured as Ra) of as-built metal AM parts is significantly higher than machined surfaces. It’s influenced by powder particle size, layer thickness, and surface orientation.

- Vertical Walls: Generally offer the best as-built finish.

- Up-facing Surfaces: Slightly rougher due to the nature of melting the top layer.

- Down-facing Surfaces (Supported): Tend to be the roughest due to interaction with support structures and the physics of melting over loose powder or supports. Ra values can range widely, often from 6 µm to 25 µm (or higher for down-facing surfaces) depending on the specific process, material, and parameters.

- Mejora del acabado superficial:

- Orientación: Prioritize critical surfaces as vertical walls where possible.

- Parameter Optimization: Fine-tuning parameters like layer thickness or laser/beam strategy can have some impact.

- Post-procesamiento: This is the primary method for significantly improving surface finish:

- Bead Blasting/Shot Peening: Provides a uniform matte finish, removes loose particles, and can improve fatigue life (via compressive stress). Ra values typically improve to ~3-10 µm.

- Tumbling/Vibratory Finishing: Smooths surfaces and edges, particularly for batches of smaller parts.

- Mecanizado CNC: Provides the best possible surface finish on specific features, achieving Ra < 1 µm if needed.

- Pulido: Manual or automated polishing for aesthetic requirements or very specific functional needs (e.g., aerodynamic surfaces).

Table: Typical Precision Capabilities for Aluminum AM UAV Frames

| Parámetro | As-Built (Typical SLM/DMLS) | After CNC Machining (Targeted Features) | Considerations for UAV Frames |

|---|---|---|---|

| Tolerance (Small Features) | ±0.1 to ±0.2 mm | ±0.01 to ±0.05 mm (or better) | Design for machining on critical interfaces (motor mounts, etc.) |

| Tolerance (Large Features) | ±0.2% to ±0.5% | ±0.01 to ±0.05 mm (or better) | Account for potential warping; use machining for precision fits. |

| Surface Finish (Ra) | 6 µm – 25+ µm | < 1 µm to 3 µm | As-built often acceptable for non-critical surfaces; blast/machine others. |

| Resolución de características | ~0.4 mm min wall/feature | Limited only by machining capability | Ensure AM can produce the base feature for machining. |

Exportar a hojas

For B2B transactions, clear communication between the UAV designer and the metal AM service provider regarding critical dimensions, tolerances, and surface finish requirements is essential. Defining these requirements on drawings and specifying which surfaces need post-processing ensures the final printed and finished UAV frame meets all functional and assembly requirements. Quality control and inspection steps are vital to verify that the specified precision has been achieved.

Essential Post-Processing Steps for 3D Printed Aluminum UAV Frames

Printing the aluminum UAV frame is often just the first major step in the manufacturing workflow. To transform the as-built part into a functional, reliable component ready for assembly, a series of post-processing steps are typically required. The specific steps and their sequence depend on the chosen alloy, design complexity, and application requirements (e.g., tolerance, surface finish, mechanical properties). Understanding these steps is vital for project planning, costing, and lead time estimation. Key post-processing stages include:

- Stress Relief Heat Treatment (Often First):

- Propósito: To reduce the internal residual stresses built up during the rapid heating and cooling cycles of the layer-by-layer printing process. High residual stress can cause part distortion or warping, especially after removal from the build plate, and can negatively impact mechanical properties.

- Proceso: The entire build plate with the printed part(s) still attached is typically heated in a furnace to a specific temperature (below the aging temperature for heat-treatable alloys), held for a period, and then slowly cooled. Parameters vary based on the aluminum alloy (e.g., AlSi10Mg typically stress-relieved around 300°C).

- Importancia: Often considered mandatory for dimensionally critical parts or complex geometries to ensure stability during subsequent steps.

- Extracción de la pieza de la placa de montaje:

- Propósito: To separate the printed UAV frame(s) from the metal base plate they were printed on.

- Métodos: Commonly done using:

- Electroerosión por hilo (EDM): Precise, minimal force applied to the part, good for delicate structures.

- Sierra de cinta: Faster and lower cost, but less precise and requires careful handling. Requires sufficient clearance designed between the part and the plate.

- Retirada de la estructura de soporte:

- Propósito: To remove the temporary support structures required during printing.

- Métodos: Can range from manual breaking/cutting (for easily accessible, lightly connected supports) to CNC machining or grinding for more integral or hard-to-reach supports.

- Desafíos: Can be labor-intensive and time-consuming. Care must be taken not to damage the part surface, especially at support contact points. DfAM plays a huge role in simplifying this step.

- Solution Annealing and Aging Heat Treatment (If Applicable):

- Propósito: To achieve the desired final mechanical properties (strength, hardness, ductility) for heat-treatable aluminum alloys like AlSi10Mg (for T6 condition) or A7075 variants. Not typically required for Scalmalloy® to achieve its high strength, although specific aging treatments might be used.

- Process (Example: T6 for AlSi10Mg):

- Solución Tratamiento: Heating to a high temperature (e.g., ~530°C) to dissolve alloying elements into the aluminum matrix.

- Enfriamiento: Rapid cooling (usually in water) to trap the elements in a supersaturated solid solution.

- Artificial Aging: Reheating to a lower temperature (e.g., ~160°C) for several hours to precipitate strengthening phases.

- Importancia: Crucial for maximizing the performance of alloys like AlSi10Mg and A7075 in demanding structural applications. Requires precise furnace control.

- Acabado superficial:

- Propósito: To improve surface roughness, remove minor imperfections, achieve a desired aesthetic, or prepare surfaces for coating.

- Methods (as discussed previously):

- Bead Blasting / Shot Peening: Creates a uniform matte finish, cleans surfaces, can improve fatigue life.

- Tumbling / Vibratory Finishing: Smooths surfaces and edges, good for batches.

- Pulido: For smooth, reflective surfaces (less common for structural frames unless aerodynamically critical).

- Mecanizado CNC:

- Propósito: To achieve tight tolerances on specific features, create precise mating surfaces, drill/tap holes, or improve surface finish on critical areas.

- Proceso: Utilizes standard CNC milling or turning centers. Requires careful fixture design to hold the potentially complex AM part securely without distortion. As mentioned in DfAM, extra material must be included in the design for these operations.

- Importancia: Essential when as-built AM tolerances are insufficient for functional requirements (e.g., bearing fits, interfaces).

- Cleaning and Inspection:

- Propósito: To remove any residual powder, machining fluids, or debris, and to verify the part meets all specifications.

- Métodos: Ultrasonic cleaning, visual inspection, dimensional inspection (CMM, 3D scanning), potentially Non-Destructive Testing (NDT) like CT scanning or dye penetrant testing for critical aerospace components to check for internal defects or surface cracks.

The integration and optimization of these post-processing steps are key competencies of experienced metal AM contract manufacturers. Companies must have robust quality control systems and potentially certifications (like AS9100 for aerospace) covering these secondary operations to ensure the final UAV frame is delivered fit-for-purpose.

Common Challenges in UAV Frame 3D Printing and Mitigation Strategies

While metal 3D printing unlocks significant potential for UAV frames, it’s not without its challenges. Awareness of potential issues and implementing effective mitigation strategies, often stemming from deep process knowledge and material science expertise, are crucial for consistent success. Here are some common challenges encountered when printing aluminum UAV frames:

- Deformación y distorsión:

- Causa: High thermal gradients during printing lead to residual stress buildup. When the part is released from the build plate, these stresses can cause it to warp or distort, deviating from the intended geometry. Large, flat sections or asymmetric designs are particularly susceptible.

- Estrategias de mitigación:

- Optimized Orientation: Orienting the part to minimize large flat surfaces parallel to the build plate.

- Estrategia de apoyo sólida: Using well-designed supports to anchor the part securely and manage heat dissipation.

- Process Parameter Control: Fine-tuning laser/beam power, scan speed, and strategy to minimize stress buildup.

- Tratamiento térmico antiestrés: Performing this step before part removal is often essential.

- Simulation: Using simulation software to predict stress and distortion, allowing for design or orientation adjustments pre-print.

- Support Structure Removal Difficulties:

- Causa: Supports are necessary but can be dense, located in hard-to-reach areas, or strongly bonded to the part, making removal time-consuming and potentially damaging.

- Estrategias de mitigación:

- DfAM: The most effective approach – design to minimize the need for supports (self-supporting angles, topology optimization avoiding overhangs).

- Optimized Support Design: Using software to generate supports that are strong enough during printing but easier to remove (e.g., reduced contact points, perforation, specific support types like tree supports).

- Post-Processing Planning: Selecting appropriate removal methods (manual, CNC machining) based on support location and design. Allowing adequate access in the design.

- Porosity (Gas or Lack-of-Fusion):

- Causa: Voids within the printed material. Gas porosity arises from dissolved gases in the powder or melt pool. Lack-of-fusion porosity occurs when layers or adjacent melt tracks don’t fuse completely, often due to insufficient energy input or poor powder spreading. Porosity degrades mechanical properties, particularly fatigue life.

- Estrategias de mitigación:

- Polvo de alta calidad: Using powder with low trapped gas content, controlled PSD, and high sphericity/flowability. Sourcing from reputable proveedores de polvo de metal es clave.

- Parámetros de impresión optimizados: Ensuring sufficient energy density (laser/beam power, speed) for full melting and fusion, while avoiding overheating which can increase gas porosity.

- Proper Machine Environment: Maintaining inert gas atmosphere purity (Argon/Nitrogen) in the build chamber to minimize oxidation and gas pickup.

- Prensado isostático en caliente (HIP): A post-processing step (heating under high pressure) that can close internal pores, though it adds cost and is typically reserved for highly critical components.

- Surface Roughness and Feature Resolution:

- Causa: Inherent nature of layer-wise building with melted powder particles, especially on angled or down-facing surfaces. Minimum feature size limited by beam spot size and powder characteristics.

- Estrategias de mitigación:

- Orientation Optimization: As discussed, placing critical surfaces optimally.

- Parameter Tuning: Using finer layer thicknesses (increases print time) or specific beam strategies can improve finish slightly.

- Post-procesamiento: Bead blasting, tumbling, machining, or polishing are the primary methods to achieve desired surface finishes.

- DfAM: Designing features well above the minimum printable size for robustness.

- Cracking (Especially with High-Strength Alloys):

- Causa: Some high-strength alloys (like traditional A7075 before AM-specific modifications) are susceptible to solidification cracking or hot tearing due to their composition and the rapid solidification inherent in AM.

- Estrategias de mitigación:

- Alloy Selection/Modification: Using alloys specifically designed or modified for AM (e.g., Scalmalloy®, AM-optimized A7075 variants with grain refiners).

- Optimized Parameters: Precise control over thermal gradients through parameter tuning.

- Substrate/Build Plate Heating: Elevated build plate temperatures can reduce thermal gradients.

- Experiencia en procesos: Relying on deep material science and process knowledge.

Overcoming these challenges requires a combination of good design practices (DfAM), high-quality materials, well-maintained and calibrated equipment, optimized process parameters, and robust post-processing capabilities. This is where partnering with an experienced and knowledgeable AM provider like Met3dp becomes invaluable. Our decades of collective expertise in metal additive manufacturing, encompassing advanced SEBM printers, sophisticated powder production via gas atomization and PREP, and comprehensive application development services, position us to tackle these challenges effectively. We work closely with clients from design through final inspection, leveraging our know-how to deliver high-quality, reliable aluminum UAV frames. You can learn more about our company’s foundation and expertise on our Quiénes somos page. Engaging with a partner committed to process control and quality assurance significantly de-risks the adoption of metal AM for demanding applications like UAV components.

Selecting the Right Metal 3D Printing Partner for UAV Components

Choosing the right manufacturing partner is as critical as optimizing the design and selecting the appropriate material for your UAV frame. The capabilities, expertise, and quality systems of your chosen metal additive manufacturing service provider will directly impact the final quality, performance, cost, and timely delivery of your components. For engineers and procurement managers navigating the landscape of proveedores de servicios de metal AM, here are key criteria to evaluate:

- Technical Expertise and Experience:

- Materials Science: Deep understanding of the specific aluminum alloys (AlSi10Mg, Scalmalloy®, A7075 variants), including their metallurgy, printability characteristics, and required post-processing to achieve desired properties.

- DfAM Proficiency: Demonstrated ability to provide design consultation, helping optimize parts for additive manufacturing to maximize benefits like lightweighting and minimize challenges like support structures.

- Optimización de procesos: Proven experience in developing and controlling robust printing parameters for consistent, high-quality results.

- Experiencia en el sector: Look for case studies or experience specifically within the aerospace, defense, or UAV sectors. Familiarity with industry standards and expectations is crucial.

- Technology and Equipment:

- Appropriate Technology: Do they operate the best AM technology for your needs? (e.g., SLM/DMLS is common for aluminum).

- Machine Quality & Calibration: Use of industry-leading equipment known for accuracy and reliability. Enquire about maintenance schedules and calibration protocols.

- Construir volumen: Ensure their machines can accommodate the size of your UAV frame components.

- Manipulación de polvos: Robust procedures for powder storage, handling, sieving, and recycling to maintain powder quality and ensure traceability.

- Material Capabilities and Quality Control:

- Alloy Availability: Confirmation they can process the specific aluminum alloy you require.

- Powder Sourcing & Testing: Stringent quality control for incoming metal powders (chemical composition, particle size distribution, morphology, flowability). Providers like Met3dp, who manufacture their own powders using advanced methods like gas atomization and PREP, often have an advantage in controlling and verifying powder quality from the source.

- Material Traceability: Ability to trace powder batches throughout the manufacturing process, essential for quality assurance, especially in aerospace.

- Quality Management System (QMS) and Certifications:

- ISO 9001: The baseline certification for a reputable manufacturing operation.

- AS9100: Highly desirable, often mandatory, for suppliers in the aerospace and defense supply chain. Indicates a mature QMS tailored to the stringent requirements of the industry.

- NADCAP: Accreditation for special processes like heat treatment, non-destructive testing (NDT), or welding, if these are critical parts of the workflow and required by your application.

- Amplias funciones de posprocesamiento:

- In-House vs. Managed Network: Assess their capabilities for necessary post-processing steps (stress relief, heat treatment, support removal, CNC machining, surface finishing). Do they perform these in-house or through qualified partners?

- Experiencia: Ensure they have the expertise to correctly perform or manage these critical steps, particularly heat treatment specific to AM aluminum alloys.

- Capacity, Lead Time, and Communication:

- Capacidad de producción: Can they meet your volume requirements, from prototypes to potential series production?

- Transparent Lead Times: Ability to provide realistic estimates for the entire process (printing + post-processing + inspection) and communicate proactively about any potential delays.

- Capacidad de respuesta: Good communication and customer support throughout the project lifecycle.

- Collaboration and Support:

- Partnership Approach: Look for a supplier willing to act as a partner, offering technical advice and working collaboratively to solve challenges.

- Apoyo al DfAM: Willingness to review designs and suggest improvements for additive manufacturing.

Selecting a partner is a strategic decision. Companies like Met3dp stand out by offering comprehensive solutions that span industry-leading SEBM printers, advanced metal powder production, and application development services. Our foundation built on decades of collective expertise in metal AM ensures we understand the intricacies of producing mission-critical parts for demanding industries like aerospace. We prioritize partnership and leverage our vertically integrated capabilities to deliver high-quality, reliable components like lightweight aluminum UAV frames. Taking the time to thoroughly vet potential suppliers against these criteria will significantly increase the likelihood of a successful project outcome.

Understanding Cost Factors and Lead Times for Printed UAV Frames

While metal AM offers compelling technical advantages, understanding the associated costs and lead times is crucial for project planning and budgeting, especially for B2B procurement. Unlike traditional manufacturing where tooling often dominates costs for low volumes, AM costs are driven by different factors.

Key Cost Drivers for Metal AM UAV Frames:

- Material Consumption:

- Powder Type: The cost per kilogram of metal powder varies significantly. High-performance alloys like Scalmalloy® are considerably more expensive than standard AlSi10Mg due to alloying elements (Scandium) and licensing. A7075 AM variants also carry a premium.

- Part Volume: The actual volume of the final part directly influences the amount of powder fused.

- Estructuras de apoyo: Powder used for supports adds to material consumption. Optimized DfAM to minimize supports helps reduce this cost.

- Eficacia de reciclaje del polvo: While unfused powder is largely recyclable, some losses occur during handling and processing.

- Machine Utilization Time:

- Print Time: This is often a primary cost driver. It’s determined by the total volume to be scanned (part + supports) and the part height (number of layers). Factors influencing it include:

- Tamaño de la pieza y complejidad: Larger and more complex parts take longer.

- Grosor de la capa: Thinner layers improve resolution but increase print time significantly.

- Scan Strategy & Parameters: Optimized parameters can balance speed and quality.

- Coste de la máquina: The hourly operational cost of expensive metal AM systems (including depreciation, maintenance, energy, inert gas).

- Print Time: This is often a primary cost driver. It’s determined by the total volume to be scanned (part + supports) and the part height (number of layers). Factors influencing it include:

- Labor and Engineering:

- Preprocesamiento: CAD file preparation, DfAM optimization, orientation planning, support generation. Requires skilled engineering time.

- Build Setup & Monitoring: Preparing the machine, loading powder, supervising the build.

- Trabajo de postprocesado: This can be substantial, especially for:

- Retirada del soporte: Often manual and time-consuming for complex parts.

- Acabado superficial: Manual finishing or setting up automated processes.

- Inspection: Manual checks, CMM programming/operation.

- Post-Processing Operations:

- Tratamiento térmico: Costs associated with furnace time, energy, and specialized knowledge (especially for vacuum or controlled atmosphere treatments).

- Mecanizado CNC: Costs for CAM programming, machine setup, machining time, tooling, and skilled operator labor if tight tolerances or specific finishes are needed.

- Tratamientos superficiales: Costs for bead blasting, tumbling, polishing, or coating services.

- Quality Assurance & Inspection:

- The level of required inspection (visual, dimensional, NDT) and documentation impacts cost. Aerospace components typically require more rigorous QA, adding to the overall price.

Table: Cost Drivers and Their Impact

| Costes | Typical Impact Level | Notas |

|---|---|---|

| Powder Type (Alloy) | Alta | Scalmalloy®/A7075 significantly more costly than AlSi10Mg. |

| Part Volume/Size | Alta | Directly impacts material use and print time. |

| Part Height | Alta | Key driver for print time (number of layers). |

| Complexity/Supports | Media a alta | Increases print time, material use, and post-processing labor. |

| Necesidades de postprocesado | Media a alta | Machining, extensive finishing, complex heat treatments add cost. |

| Labor (Setup & Post-Pro) | Medio | Especially support removal and finishing. |

| Quality Requirements | Low to High | Depends on industry; NDT and extensive documentation add cost. |

| Volumen de producción | Bajo a medio | Per-part cost decreases moderately with volume (setup amortization). |

Exportar a hojas

Typical Lead Times:

Lead times for metal AM UAV frames are influenced by many of the same factors as cost, particularly machine availability, print time, and the extent of post-processing.

- Creación de prototipos: For simpler prototypes with minimal post-processing, lead times might range from 5 to 15 working days.

- Production Parts: For frames requiring complex post-processing (e.g., heat treatment, extensive machining, rigorous inspection), lead times can extend to 3 to 6 weeks or longer, depending on complexity and quantity.

Factors Influencing Lead Time:

- Design complexity and print time.

- Machine availability and scheduling queue.

- Required post-processing steps (each adds time).

- Inspection requirements.

- Quantity ordered.

- Supplier’s current workload.

Obtaining an accurate wholesale 3D printing quote requires providing detailed information to the service provider. Clear communication about requirements, including CAD files, material specifications, tolerances, finishing needs, and required certifications, will enable potential partners to provide realistic cost estimates and lead times.

Frequently Asked Questions (FAQ) about 3D Printed Aluminum UAV Frames

Here are answers to some common questions engineers and procurement managers have about using metal AM for UAV frames:

- Q1: How strong are 3D printed aluminum UAV frames compared to machined ones?

- A: The strength depends heavily on the specific aluminum alloy used and the post-processing (especially heat treatment). For example, AlSi10Mg printed and heat-treated to a T6 condition offers good strength, often comparable to or exceeding standard cast aluminum components and approaching wrought alloys like 6061-T6. High-performance AM alloys like Scalmalloy® can exhibit specific strength (strength-to-weight ratio) superior to many traditional high-strength aluminum alloys and even some titanium grades. AM-processed A7075, when properly heat-treated, aims to match the very high strength of traditional wrought 7075-T6. Furthermore, the design freedom of AM allows for topology optimization, placing material only where needed, resulting in frames that are significantly lighter for the same level of stiffness or strength compared to traditionally designed and manufactured parts.

- Q2: Is metal 3D printing cost-effective for UAV frames?

- A: It depends on several factors, but often, yes, particularly for certain scenarios. Metal AM is highly cost-effective for:

- Geometrías complejas: Parts with intricate internal structures, organic shapes from topology optimization, or integrated features that are difficult or impossible to machine conventionally.

- Consolidación de piezas: Printing a single complex part instead of assembling multiple simpler ones can save on assembly labor, fasteners, and potential failure points.

- Rapid Prototyping & Low-Volume Production: AM avoids the high upfront cost and lead time associated with tooling (e.g., molds, dies, complex fixtures).

- Personalización: Producing unique or customized frames is feasible without incurring re-tooling costs.

- Performance-Driven Applications: Where the weight savings and performance gains enabled by AM designs provide significant operational value (e.g., longer flight time, higher payload) that outweighs a potentially higher per-part cost compared to a simple, traditionally made alternative. For very simple frame designs produced in very high volumes, traditional methods like stamping or high-speed CNC machining might eventually become more cost-effective per part, but AM often wins when complexity, customization, or lead time for initial batches are key drivers.

- A: It depends on several factors, but often, yes, particularly for certain scenarios. Metal AM is highly cost-effective for:

- Q3: What information do I need to provide to get an accurate quote for a 3D printed UAV frame?

- A: To receive a reliable quote from a metal AM service provider, you should provide as much detail as possible, typically including:

- 3D CAD File: A high-quality model in a standard format (e.g., STEP, IGES). Ensure the model is watertight and error-free.

- Material Specification: Clearly state the desired aluminum alloy (e.g., AlSi10Mg, Scalmalloy®, A7075 AM variant).

- Technical Drawing (Optional but Recommended): A 2D drawing indicating critical dimensions, required tolerances (using GD&T), specific surface finish requirements (Ra values) on key features, and locations for any post-machining.

- Cantidad: The number of frames required (for prototypes or batch production).

- Requisitos de postprocesamiento: Specify necessary steps like heat treatment (e.g., T6 condition), desired surface finish (e.g., bead blast matte finish, specific machining on interfaces), and any required coatings.

- Testing & Certification: Mention any required testing (e.g., NDT, material property verification) or certifications (e.g., material certs, certificate of conformance, AS9100 compliance). Providing comprehensive information allows the AM provider to accurately assess the manufacturability, estimate costs (print time, material, post-processing), and determine a realistic lead time.

- A: To receive a reliable quote from a metal AM service provider, you should provide as much detail as possible, typically including:

Conclusion: Elevating UAV Performance with Metal 3D Printed Aluminum Frames

The landscape of Unmanned Aerial Vehicle design and manufacturing is undergoing a significant transformation, driven by the pursuit of higher performance, greater efficiency, and enhanced capabilities. Metal additive manufacturing, particularly utilizing lightweight, high-strength aluminum alloys like AlSi10Mg, Scalmalloy®, and AM-optimized A7075, stands at the forefront of this evolution. As we’ve explored, the advantages offered by metal AM – unparalleled design freedom enabling topology optimization and part consolidation, significant weight reduction leading to improved flight endurance and payload capacity, rapid prototyping accelerating innovation, and the ability to produce complex geometries unattainable through traditional means – make it an indispensable tool for creating next-generation UAV frames.

Successfully harnessing these benefits requires a holistic approach. It begins with embracing Design for Additive Manufacturing (DfAM) principles, rethinking component design to fully leverage the layer-by-layer process. It involves careful selection of the appropriate aluminum alloy, balancing performance requirements with printability and cost. And crucially, it depends on choosing the right manufacturing partner – one with deep technical expertise, robust quality systems, advanced equipment, and comprehensive capabilities spanning from powder to finished part. Understanding the nuances of tolerances, surface finishes, essential post-processing steps, and potential challenges allows for realistic planning and effective collaboration. While cost and lead time factors must be carefully considered, the value proposition of AM often extends beyond mere part price, encompassing enhanced performance, faster time-to-market for innovative designs, and simplified logistics through part consolidation.

Met3dp is dedicated to empowering organizations to realize the full potential of metal additive manufacturing. With our industry-leading print systems, expertise in producing polvos metálicos de alto rendimiento through advanced atomization techniques, and comprehensive application support, we provide end-to-end solutions tailored to the demanding requirements of industries like aerospace and UAV manufacturing. We partner with clients to navigate the complexities of AM adoption, from initial design consultation to delivering fully qualified, mission-ready components. As UAVs continue to play an increasingly vital role across diverse sectors, metal 3D printing will be instrumental in pushing the boundaries of what’s possible, enabling lighter, stronger, smarter, and more capable aerial platforms for the future. Contact Met3dp today to explore how our capabilities can power your organization’s additive manufacturing goals and elevate your UAV performance.

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731