Fusión por inducción en vacío

Índice

Visión general de Fusión por inducción en vacío

La fusión por inducción en vacío (VIM) es un proceso sofisticado y esencial en la industria metalúrgica, utilizado principalmente para producir aleaciones metálicas de alta calidad. Al fundir los metales al vacío, este método minimiza el riesgo de contaminación por gases e impurezas, lo que se traduce en unas propiedades superiores de los materiales. Se emplea ampliamente en industrias en las que la alta pureza y las composiciones específicas de las aleaciones son críticas, como la aeroespacial, los dispositivos médicos y los componentes de ingeniería de alto rendimiento.

Entender la fusión por inducción en vacío

La fusión por inducción en vacío funciona utilizando la inducción electromagnética para calentar y fundir metales en un entorno sellado al vacío. Las condiciones de vacío reducen la presencia de oxígeno, nitrógeno e hidrógeno, que pueden causar defectos en el producto final. Este proceso garantiza que los metales producidos tengan excelentes propiedades mecánicas, alta pureza y composiciones controladas.

Componentes clave y proceso

- Horno de inducción: El núcleo del proceso VIM, que utiliza corriente alterna para crear un campo electromagnético que induce calor en el metal.

- Cámara de vacío: Encierra el horno de inducción, garantizando que la fusión se produzca en vacío o en atmósfera inerte.

- Fuente de alimentación: Proporciona la energía eléctrica necesaria para el calentamiento por inducción.

- Sistema de refrigeración: Mantiene las temperaturas adecuadas y evita el sobrecalentamiento.

Ventajas de la fusión por inducción en vacío

- Alta pureza: Elimina los contaminantes, produciendo metales excepcionalmente puros.

- Control preciso: Permite un control preciso de las composiciones de las aleaciones.

- Propiedades mecánicas superiores: Mejora la resistencia, la ductilidad y el rendimiento general del material.

- Versatilidad: Adecuado para una amplia gama de metales y aleaciones.

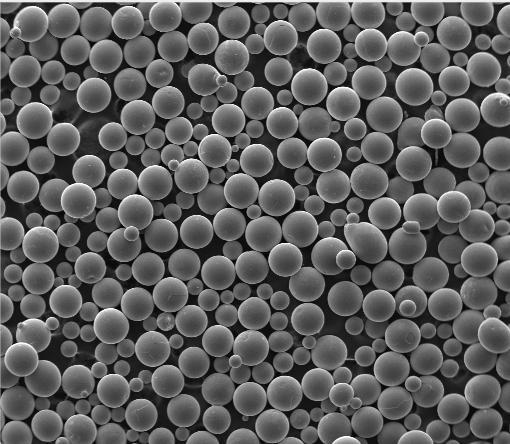

Tipos de polvos metálicos producidos con Fusión por inducción en vacío

Polvos metálicos comunes y sus usos

| Polvo metálico | Composición | Propiedades | Aplicaciones |

|---|---|---|---|

| Aleación de níquel 625 | Ni, Cr, Mo, Nb | Alta resistencia, resistente a la corrosión | Industria aeroespacial, naval y química |

| Aleación de titanio Ti-6Al-4V | Ti, Al, V | Elevada relación resistencia/peso, biocompatibilidad | Implantes médicos, aeroespacial |

| Aleación de cobalto-cromo | Co, Cr, Mo | Resistente al desgaste, biocompatible | Implantes dentales y ortopédicos |

| Inconel 718 | Ni, Cr, Fe, Nb, Mo | Resistencia a altas temperaturas, fuerza | Turbinas de gas, reactores nucleares |

| Acero inoxidable 316L | Fe, Cr, Ni, Mo | Resistente a la corrosión, buena soldabilidad | Productos sanitarios, procesamiento de alimentos |

| Aleación de aluminio 7075 | Al, Zn, Mg, Cu | Alta resistencia y ligereza | Aeroespacial, artículos deportivos |

| Acero para herramientas H13 | Fe, Cr, Mo, V | Gran tenacidad, resistencia al desgaste | Fundición a presión, herramientas de extrusión |

| Aleación de cobre C18200 | Cu, Cr | Alta conductividad, resistencia a la corrosión | Componentes eléctricos, electrodos de soldadura |

| Aleación de magnesio AZ91D | Mg, Al, Zn | Ligero, buena moldeabilidad | Automoción, electrónica |

| Tántalo | Ta pura | Alto punto de fusión, resistente a la corrosión | Procesamiento químico, electrónica |

Aplicaciones de la fusión por inducción en vacío

La fusión por inducción en vacío se utiliza en diversas industrias para producir componentes que requieren una alta integridad y propiedades específicas de los materiales. Estas son algunas aplicaciones clave:

| Industria | Componentes producidos |

|---|---|

| Aeroespacial | Álabes de turbina, componentes de motor |

| Médico | Implantes, instrumental quirúrgico |

| Automoción | Piezas de motor de alto rendimiento |

| Electrónica | Materiales conductores, componentes semiconductores |

| Energía | Componentes de turbinas, piezas de reactores nucleares |

Especificaciones, tamaños, calidades y normas

Cuando se trata de polvos metálicos y componentes producidos mediante fusión por inducción en vacío, es crucial cumplir normas y especificaciones específicas para garantizar la calidad y el rendimiento. A continuación encontrará un resumen de las especificaciones más comunes:

| Material | Especificaciones | Tallas | Grados | Normas |

|---|---|---|---|---|

| Aleación de níquel 625 | ASTM B446, AMS 5666 | Varios tamaños | UNS N06625 | ISO 9001, AS9100 |

| Aleación de titanio Ti-6Al-4V | ASTM F136, AMS 4911 | Varios tamaños | 5º curso | ISO 5832-3, ASTM F136 |

| Acero inoxidable 316L | ASTM A240, A276 | Varios tamaños | UNS S31603 | ISO 9001, ASTM A276 |

| Inconel 718 | ASTM B637, AMS 5663 | Varios tamaños | UNS N07718 | ISO 9001, AS9100 |

| Acero para herramientas H13 | ASTM A681, AISI H13 | Varios tamaños | Grado H13 | ISO 9001, ASTM A681 |

Comparación de pros y contras de Fusión por inducción en vacío

| Ventajas | Desventajas |

|---|---|

| Alta pureza: Produce metales con menos impurezas y defectos. | Coste: Costes iniciales y operativos elevados. |

| Atmósfera controlada: Minimiza la contaminación por gases y otros elementos. | Complejidad: Requiere operarios cualificados y sistemas de control precisos. |

| Versatilidad: Puede utilizarse para una amplia gama de metales y aleaciones. | Escala: Tamaño de lote limitado en comparación con otros métodos. |

| Propiedades mejoradas: Mejora las propiedades mecánicas y el rendimiento de los metales. | Mantenimiento: Requiere un mantenimiento regular del sistema de vacío y del horno de inducción. |

Principales proveedores y precios

A la hora de abastecerse de polvos metálicos y componentes producidos mediante fusión por inducción en vacío, es esencial tener en cuenta la reputación, las normas de calidad y los precios de los proveedores. He aquí un resumen de algunos proveedores destacados:

| Proveedor | Ubicación | Productos | Precios (aprox.) |

|---|---|---|---|

| ATI Metales | EE.UU. | Aleaciones de níquel, aleaciones de titanio | $50 - $200/kg |

| Tecnología Carpenter | EE.UU. | Aleaciones especiales, acero inoxidable | $40 - $180/kg |

| Tecnología de materiales Sandvik | Suecia | Acero inoxidable, aleaciones de alto rendimiento | $30 - $150/kg |

| VSMPO-AVISMA | Rusia | Aleaciones de titanio | $60 - $220/kg |

| Soluciones H.C. Starck | Alemania | Metales refractarios, aleaciones avanzadas | $70 - $250/kg |

Ventajas y limitaciones de la fusión por inducción en vacío

Ventajas

- Pureza y Calidad: Una de las ventajas más significativas del VIM es la capacidad de producir metales extremadamente puros, esenciales para las aplicaciones de alto rendimiento.

- Composición precisa de la aleación: El proceso permite un control preciso de los elementos de aleación, garantizando que el producto final cumpla las especificaciones exactas.

- Propiedades mecánicas mejoradas: Los metales producidos mediante VIM suelen presentar propiedades mecánicas superiores, como mayor resistencia, tenacidad y resistencia a la fatiga y la corrosión.

Limitaciones

- Costes elevados: Tanto los costes de instalación como los operativos de la fusión por inducción en vacío son elevados, lo que puede suponer un obstáculo para las pequeñas empresas o la producción de bajo volumen.

- Operación compleja: El proceso requiere operarios altamente cualificados y sofisticados sistemas de control para mantener las condiciones necesarias para una producción de calidad.

- Tamaño del lote: El tamaño de los lotes que pueden producirse suele ser menor en comparación con otros procesos de fusión, lo que puede limitar la capacidad de producción.

Comparación de Fusión por inducción en vacío con otros procesos de fusión

| Parámetro | Fusión por inducción en vacío | Fusión por arco eléctrico | Fusión por inducción de aire |

|---|---|---|---|

| Pureza | Alta | Moderado | Bajo |

| Coste | Alta | Moderado | Bajo |

| Control de la composición | Excelente | Bien | Feria |

| Tamaño del lote | Pequeña a mediana | Mediana a grande | Grande |

| Propiedades mecánicas | Superior | Bien | Feria |

Preguntas frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Qué es la fusión por inducción en vacío? | La fusión por inducción en vacío es un proceso que utiliza la inducción electromagnética para fundir metales en un entorno sellado al vacío para producir aleaciones de gran pureza. |

| ¿Por qué se utiliza el vacío en este proceso? | El vacío reduce la presencia de gases como el oxígeno, el nitrógeno y el hidrógeno, que pueden causar impurezas y defectos en el metal. |

| ¿Qué tipos de metales pueden fundirse con el VIM? | Con el VIM se pueden fundir varios metales, como níquel, titanio, cobalto, acero inoxidable, etc. |

| ¿Qué sectores utilizan habitualmente el VIM? | Las industrias aeroespacial, médica, automovilística, electrónica y energética utilizan habitualmente el VIM para fabricar componentes de alto rendimiento. |

| ¿Cuáles son las ventajas de utilizar el VIM frente a otros procesos de fusión? | El VIM ofrece mayor pureza, mejor control de la composición de la aleación y propiedades mecánicas superiores en comparación con otros procesos de fusión. |

| ¿Existen limitaciones en el uso del VIM? | Sí, el VIM puede ser costoso y complejo, ya que requiere operarios cualificados y sistemas de control precisos. También suele manejar lotes de menor tamaño. |

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731