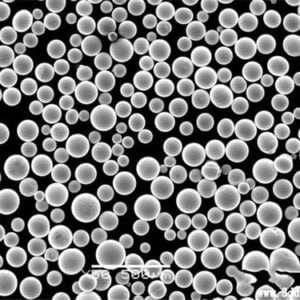

Poudres métalliques pour l'impression 3D et la fabrication additive

Découvrez les solutions les plus avancées en matière de poudres métalliques pour l'impression 3D ! Nous proposons des poudres métalliques de pointe pour répondre à vos différents besoins en matière d'impression 3D.

Avec des décennies d'expertise collective.

QUI SOMMES-NOUS ?

Une entreprise d'excellents services

Metal3DP Technology Co. LTD est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. L'entreprise est spécialisée dans l'impression 3D de poudres métalliques pour des applications industrielles.

Organisé et certifié

Chez Metal3DP, l'organisation et la certification sont les pierres angulaires de notre engagement à fournir l'excellence dans le domaine de la fabrication additive.

La précision par l'organisation

Notre approche structurée garantit un contrôle méticuleux à chaque étape de la fabrication additive, ce qui permet d'obtenir une qualité optimale de la conception à la production.

Certifié ISO 9001

Avec la certification ISO 9001, nous validons notre engagement en faveur d'une gestion de la qualité supérieure, garantissant la satisfaction du client et l'amélioration continue.

SERVICES

La fabrication sous son meilleur jour

Solutions avancées d'impression 3D

Des solutions de pointe utilisant les technologies SLS, SLM et SEBM.

Poudres métalliques sur mesure

Des matériaux adaptés aux besoins spécifiques des projets.

Développement d'applications

Assistance complète du prototypage à la production.

Partenaire de fabrication numérique

Guider les organisations dans les transformations numériques.

Produits

Poudres métalliques pour l'impression 3D et la fabrication additive

-

Poudre d'AlMgScZr

-

Poudre Ti6Al4V Poudre métallique à base de titane pour la fabrication additive

-

Poudre de CoCrMoW

-

Poudre K403 à base de nickel

-

Poudre AlSi10Mg pour l'impression 3D SLM EBM

-

Poudre Ti22Al25Nb

-

Poudre de titane et d'aluminium TA7

-

Meilleure poudre d'acier inoxydable 17-4PH pour l'impression 3D

-

Meilleure poudre IN738LC pour l'impression 3D en 2025

-

Meilleure poudre d'inconel 718 pour l'impression 3D de métaux

-

Meilleure poudre d'Hastelloy X丨Poudre d'alliage haute température pour l'impression 3D

-

Poudre d'Inconel 625丨Superalliage à base de nickel in625 poudre

L'excellence à l'œuvre

Notre technologie et notre savoir-faire

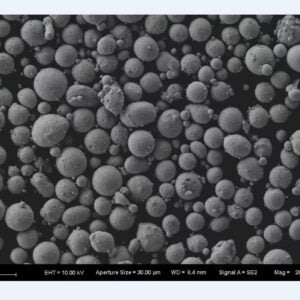

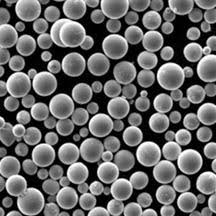

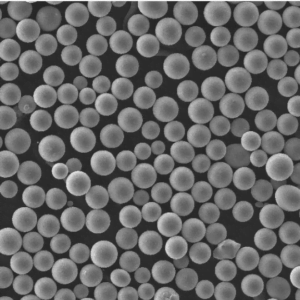

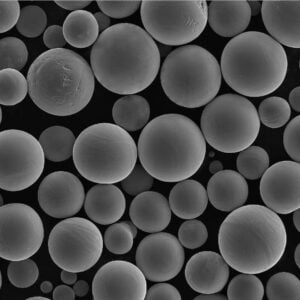

Nous utilisons une technologie de pointe pour produire des poudres métalliques d'impression 3D de haute qualité, de taille uniforme et d'excellente qualité de surface, en utilisant des techniques telles que le laser et la technologie plasma.

Notre technologie 01.

poudre métallique avancée

Nous proposons des poudres métalliques de pointe pour répondre à vos différents besoins en matière d'impression 3D. Qu'il s'agisse d'aérospatiale, de médecine, d'automobile ou de fabrication industrielle, nous avons les matériaux métalliques qu'il vous faut.

Notre technologie 02.

Différents processus de production

En tant que principal producteur de poudre métallique de haute qualité pour l'impression 3D, notre société utilise des processus de production avancés, notamment le processus d'électrode rotative au plasma et l'atomisation au plasma.

Notre technologie 03.

Poudres de personnalisation

Nous pouvons personnaliser divers types de poudres métalliques spéciales pour l'impression 3D en fonction des besoins des clients, en veillant à ce que tous les éléments, des matériaux aux produits finis, répondent aux exigences des clients et garantissent une avance technologique.

Notre technologie 04.

Soutien technique par des experts

Outre des installations de production de pointe, notre société offre également un soutien technique inégalé pour fournir des solutions d'impression 3D personnalisées. Notre équipe d'experts de l'industrie offre une consultation spécialisée pour comprendre les exigences et les défis uniques de chaque client.

Notre technologie 05.

Expertise en ingénierie des matériaux

Nos experts en matériaux travaillent dur pour développer des alliages innovants tels que TiNi, TiTa, TiAl, TiNbZr, CoCrMo, des superalliages en acier inoxydable et d'autres poudres métalliques pour l'impression 3D, conçues pour répondre aux normes de performance exigeantes de l'industrie.

15,000 ㎡

Domaine végétal spécialisé

Notre usine dispose d'un espace de production et d'équipements suffisants.

15

Lignes de production

Nous disposons d'un certain nombre de lignes de production exploitées par des professionnels expérimentés.

100,000

Produits Capacité

Grâce à un équipement et à une technologie modernes, nous pouvons répondre aux besoins des commandes en grandes quantités.

600 +

Clients de confiance

Nous travaillons avec de nombreuses marques internationales et nous jouissons d'une grande confiance et d'un bon accueil.

POURQUOI NOUS

Précision dans chaque impression.

La qualité dans chaque grain.

Maîtrise des techniques avancées

Grâce à son expertise inégalée dans les techniques SLS, SLM et SEBM, Metal3DP garantit la précision et la qualité de chaque impression.

Un équipement de pointe

Les capacités de nos imprimantes, à la pointe de l'industrie, permettent des conceptions complexes, des volumes de fabrication importants et une fiabilité exceptionnelle, ce qui permet de répondre à un large éventail d'applications.

Matériaux de haute qualité

Nous proposons une gamme de poudres métalliques de première qualité, optimisées pour la fusion sur lit de poudre au laser et au faisceau d'électrons, garantissant des pièces métalliques denses et de qualité supérieure avec des performances mécaniques supérieures.

Approche centrée sur le client

Notre approche collaborative nous permet de travailler en étroite collaboration avec nos clients, de comprendre leurs besoins et de fournir des solutions sur mesure qui donnent des résultats.

L'innovation au cœur de l'action

Toujours à la pointe de la technologie et de la recherche, Metal3DP s'engage à repousser les limites de la fabrication additive, en offrant les dernières avancées à ses clients.

Soutien de bout en bout

De la consultation initiale à l'assistance après-vente, l'équipe dédiée de Metal3DP offre un soutien complet, garantissant une expérience transparente et la mise en œuvre réussie de nos solutions dans vos opérations.

Fonctionnalités géniales

Nos avantages

Met3DP dispose d'une équipe professionnelle de recherche et développement et de gestion, et respecte strictement les normes internationales de test CE et ISO9000.

Spécialisation dans les poudres métalliques pour l'impression 3D et la fabrication additive

Nous sommes convaincus que la livraison rapide de produits de haute qualité est la clé d'une collaboration à long terme. Votre satisfaction est la force motrice de notre progrès continu dans le monde de la fabrication additive métallique.

Choisissez Met3DP, où l'assurance qualité et l'accessibilité mondiale se combinent pour gagner votre confiance et alimenter notre progrès. Votre confiance dans nos solutions est notre objectif ultime.

- Directement à l'usine

- Services dans le monde entier

- Une riche expérience dans l'industrie

- Méthode de gestion anticipée

- Excellent service

- Qualité exceptionnelle

Déverrouiller les possibilités

Découvrez les diverses applications industrielles de Metal3DP

Chez Metal3DP, nous ne nous limitons pas aux poudres métalliques ; nous transformons les industries grâce à l'innovation.

Technologie HIP

La technologie de pressage isostatique à chaud (HIP) consiste à placer le produit dans un conteneur fermé...

Technologie MIM

Les produits MIM peuvent avoir des formes complexes, des dimensions précises, une résistance élevée et être fabriqués...

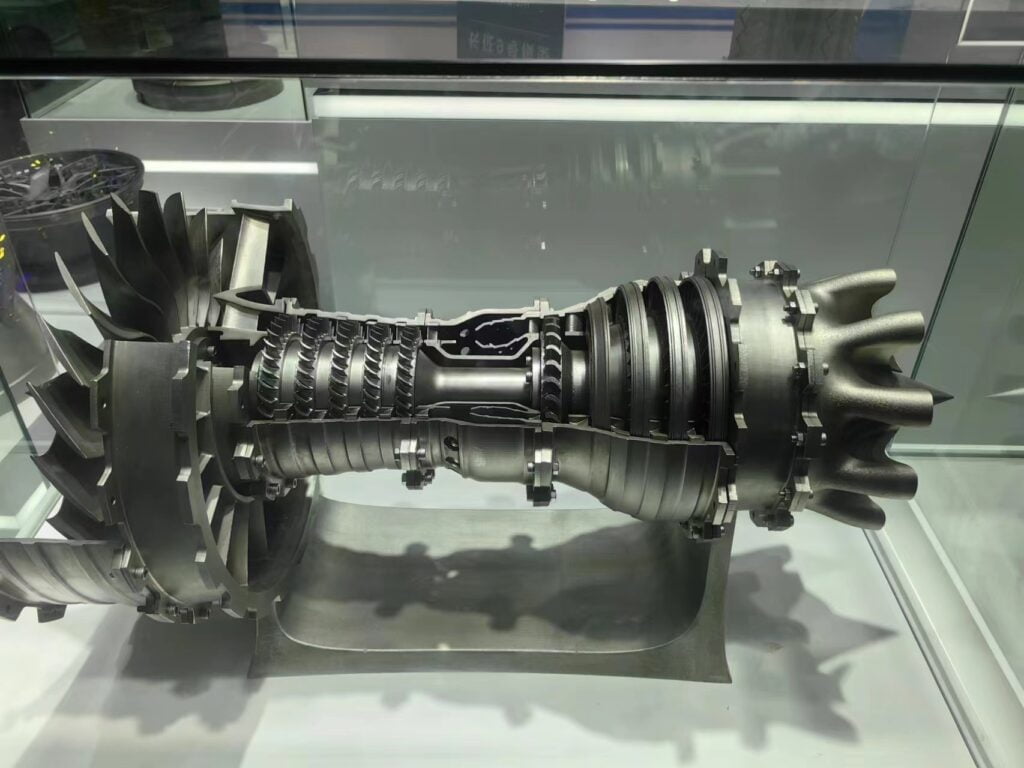

Technologie SLM

Le principe de la SLM est similaire à celui de la SLS : un laser est utilisé pour faire fondre et solidifier de la poudre de métal...

Technologie EBM

L'EBM désigne une méthode de fusion sous vide dans laquelle l'énergie cinétique d'un courant à grande vitesse...

Projets

Projets terminés

Chaque projet représente une fusion unique d'innovation, de précision et de technologie de pointe, fournissant des solutions qui répondent aux exigences les plus strictes de l'industrie.

Jantes sur mesure

Transformez les jantes en chefs-d'œuvre de haute performance qui redéfinissent l'esthétique et les performances de l'automobile.

Bijoux sur mesure

L'alliance de la précision et de la vision artistique permet de créer des pièces uniques qui incarnent l'artisanat et la personnalisation.

Pièces pour l'aérospatiale

Soyez témoin des innovations dans la production de pièces complexes et de haute précision qui répondent aux exigences élevées de l'industrie aérospatiale.

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731