Maillechort à haute plasticité : Le meilleur alliage pour la durabilité et la formabilité

Faible MOQ

Les quantités minimales de commande sont peu élevées, ce qui permet de répondre à différents besoins.

OEM ET ODM

Fournir des produits et des services de conception personnalisés pour répondre aux besoins uniques des clients.

Stock suffisant

Assurer un traitement rapide des commandes et fournir un service fiable et efficace.

Satisfaction des clients

Fournir des produits de haute qualité en mettant l'accent sur la satisfaction du client.

partager cet article

Table des matières

Dans le monde de la métallurgie, maillechort à haute plasticité est un matériau clé connu pour sa polyvalence et sa résistance. Bien que son nom puisse laisser penser que cet alliage contient de l'argent, il s'agit en fait d'une combinaison de nickel, de cuivre et de zinc, sans teneur réelle en argent. Le maillechort à haute plasticité est très apprécié pour sa malléabilité, sa résistance à la corrosion et son attrait esthétique qui imite l'argent sans en avoir le coût élevé. Dans ce guide complet, nous explorerons tous les aspects de cet alliage remarquable, y compris sa composition, ses propriétés et ses applications, la tarificationet bien d'autres choses encore.

Aperçu du maillechort à haute plasticité

Commençons par une brève présentation. Maillechort à haute plasticité est un alliage composé principalement de cuivre, de nickel et de zinc. Cet alliage se distingue par son exceptionnelle formabilité (plasticité), ce qui le rend idéal pour un large éventail d'applications, des instruments de musique aux composants industriels. La plasticité élevée désigne la capacité du matériau à subir des déformations importantes sans se rompre, ce qui permet de lui donner des formes complexes.

Caractéristiques principales du maillechort à haute plasticité :

- Grande malléabilité: Peut être facilement façonné en motifs complexes.

- Résistant à la corrosion: Convient aux environnements où l'exposition à l'humidité ou aux produits chimiques est fréquente.

- L'attrait esthétique: Ses reflets argentés lui permettent d'être utilisé à des fins décoratives.

- Non-magnétique: Contrairement au nickel pur, cet alliage est non magnétique, ce qui le rend utile dans des applications spécifiques.

- Bonne maniabilité: Facile à usiner, à souder et à former, ce qui réduit les coûts de fabrication.

| Propriété | Détails |

|---|---|

| Composition primaire | Cuivre, Nickel, Zinc |

| Contenu en argent | 0% |

| Résistance à la corrosion | Élevée, en particulier dans les environnements humides |

| Couleur | Aspect argenté |

| Aptitude au travail | Excellent pour le moulage, l'usinage et le formage |

| Applications | Bijoux, instruments de musique, articles de décoration, composants industriels |

| Densité | Environ 8,7 g/cm³ |

| Point de fusion | 1000°C - 1050°C |

| Propriétés magnétiques | Non-magnétique |

Composition et propriétés du maillechort à haute plasticité

La composition exacte du maillechort à haute plasticité varie en fonction de la qualité spécifique et de l'application prévue, mais les éléments principaux restent les mêmes : cuivre, nickel et zinc. L'absence d'argent rend cet alliage plus abordable tout en conservant son aspect caractéristique.

Composition détaillée

Les proportions de cuivre, de nickel et de zinc peuvent être ajustées pour améliorer certaines propriétés telles que la solidité, la résistance à la corrosion ou la ductilité. Une composition typique peut ressembler à ceci :

| Élément | Pourcentage (%) |

|---|---|

| Cuivre (Cu) | 55-65% |

| Nickel (Ni) | 10-25% |

| Zinc (Zn) | 15-30% |

Propriétés physiques et mécaniques

| Propriété | Valeur |

|---|---|

| Résistance à la traction | 400-600 MPa |

| Limite d'élasticité | 200-300 MPa |

| Dureté (Brinell) | 80-150 HB |

| Conductivité électrique | Faible (environ 5-8% de la conductivité du cuivre) |

| Conductivité thermique | Modéré (meilleur que l'acier, moins bon que le cuivre pur) |

| Allongement à la rupture | 20-35% |

La plasticité élevée de cet alliage signifie qu'il peut supporter une déformation importante avant de se rompre, ce qui en fait un choix populaire dans les industries où la durabilité et la formabilité sont essentielles.

Applications du maillechort à haute plasticité

Grâce à son mélange unique de propriétés, le maillechort à haute plasticité a trouvé sa place dans un large éventail d'industries. Qu'il soit utilisé à des fins esthétiques, comme la bijouterie, ou pour sa résistance mécanique dans des applications industrielles, ce matériau est incroyablement polyvalent.

Utilisations courantes du maillechort à haute plasticité

| Application | Détails |

|---|---|

| Instruments de musique | Utilisé dans les instruments à vent tels que les flûtes, les trompettes et les saxophones en raison de ses propriétés acoustiques et de sa facilité de mise en œuvre. |

| Bijoux | Populaire pour les bagues, les colliers et les bracelets en raison de son aspect argenté et de ses propriétés hypoallergéniques. |

| Objets décoratifs | Fréquemment utilisé dans les objets de décoration intérieure tels que les poignées de porte, les cadres et les sculptures. |

| Composants marins | Son excellente résistance à la corrosion lui permet d'être utilisé pour la quincaillerie marine comme les boulons, les vis et les raccords. |

| Composants industriels | Utilisé dans les pièces mécaniques où une combinaison de solidité, de résistance à la corrosion et de formabilité est requise. |

| Monnaies et médailles | Il est couramment utilisé dans la monnaie en raison de sa durabilité et de son attrait esthétique. |

Spécifications, dimensions et normes pour le maillechort à haute plasticité

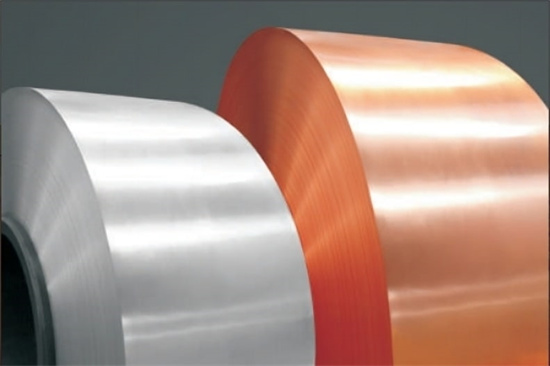

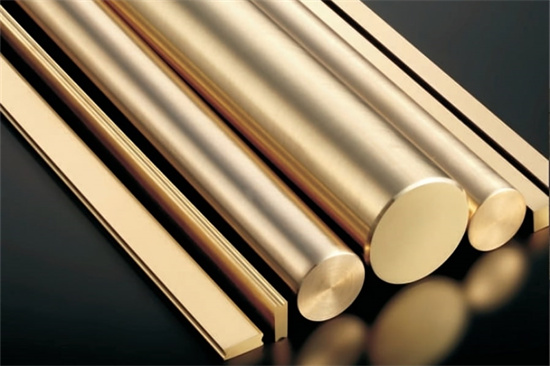

Le maillechort à haute plasticité est disponible sous différentes formes, notamment sous forme de feuilles, de barres, de fils et de tubes. Chaque forme doit répondre à des normes industrielles spécifiques pour garantir des performances optimales dans l'application prévue. Il est essentiel de sélectionner la bonne taille et la bonne qualité en fonction des exigences du projet.

Formes et dimensions standard

| Formulaire | Tailles disponibles | Normes industrielles |

|---|---|---|

| Feuille | Épaisseur : 0,3 mm à 5 mm | ASTM B122 |

| Tige | Diamètre : 1 mm à 100 mm | ASTM B139 |

| Fil de fer | Diamètre : 0,1 mm à 5 mm | ASTM B206 |

| Tube | Diamètre : 10 mm à 200 mm | ASTM B466 |

Les normes varient en fonction de la région et de l'application, il est donc important de consulter le fabricant ou le fournisseur pour s'assurer de la conformité avec les réglementations locales.

Fournisseurs et prix du maillechort à haute plasticité

En raison de l'utilisation répandue du maillechort à haute plasticité, il existe de nombreux fournisseurs à travers le monde. Les prix peuvent fluctuer en fonction des conditions du marché, de la composition de l'alliage et des quantités commandées. En général, le maillechort à haute plasticité est plus abordable que les métaux précieux tels que l'argent sterling, mais plus cher que les alliages de cuivre de base.

Principaux fournisseurs et estimations de prix

| Fournisseur | Localisation | Prix par kg | Quantité minimale de commande |

|---|---|---|---|

| ABC Alloys Inc. | ÉTATS-UNIS | $25 – $35 | 100 kg |

| EuroMetals Ltd. | L'Europe | $22 – $32 | 50 kg |

| MetalWorks International | Asie | $26 – $36 | 200 kg |

| Allied Metal Distributors | Mondial | $24 – $34 | 500 kg |

Il est essentiel de noter que les prix peuvent varier considérablement en fonction de la qualité de l'alliage, de la localisation du fournisseur et du fait que vous achetiez des produits standard ou sur mesure.

Avantages et inconvénients du maillechort à haute plasticité

Lorsque l'on compare le maillechort à haute plasticité à d'autres matériaux, il est important de tenir compte de ses points forts et de ses limites. Cette section fournit une comparaison détaillée pour vous aider à déterminer si cet alliage est le bon choix pour vos besoins spécifiques.

Avantages et inconvénients

| Avantages | Inconvénients |

|---|---|

| Hautement formable - excellent pour les formes complexes | Conductivité plus faible par rapport au cuivre pur |

| Résistant à la corrosion dans des environnements difficiles | Plus cher que les alliages de cuivre de base |

| L'attrait esthétique similaire à l'argent | Moins forte comme l'acier inoxydable |

| Non-magnétique - adapté aux applications spécialisées | Plus lourd que les alliages d'aluminium |

| Bonne usinabilité pour les processus de fabrication | Résistance limitée à la chaleur à des températures très élevées |

FAQ sur le maillechort à haute plasticité

| Question | Répondre |

|---|---|

| Qu'est-ce que le maillechort à haute plasticité ? | Alliage à base de cuivre, de nickel et de zinc, connu pour sa malléabilité et son aspect argenté. |

| Le maillechort à haute plasticité est-il durable ? | Oui, il est très durable et résistant à la corrosion, ce qui le rend idéal pour diverses applications. |

| Peut-il être utilisé en bijouterie ? | Absolument. Son aspect proche de l'argent et ses propriétés hypoallergéniques le rendent populaire dans la bijouterie. |

| Comment se compare-t-il à l'argent sterling ? | Bien qu'il imite l'aspect de l'argent sterling, il est beaucoup plus abordable et durable. |

| Convient-il aux applications marines ? | Oui, sa résistance à la corrosion en fait un excellent choix pour les environnements marins. |

| Peut-il être soudé ? | Oui, le maillechort à haute plasticité est facile à souder et à braser, ce qui le rend polyvalent pour la fabrication. |

| Quelles sont les températures auxquelles il peut résister ? | Il peut supporter des températures modérées mais peut ne pas être performant dans des environnements extrêmement chauds. |

Conclusion

Maillechort à haute plasticité est un alliage remarquable qui associe la beauté de l'argent à la solidité et à la durabilité du cuivre, du nickel et du zinc. Sa grande formabilité en fait l'alliage idéal pour les créations complexes, tandis que sa résistance à la corrosion garantit des performances durables dans divers environnements. De la bijouterie aux composants industriels, cet alliage polyvalent continue d'être un choix populaire dans de nombreux secteurs.

Que vous recherchiez une alternative abordable à l'argent sterling ou un matériau durable à usage industriel, le maillechort à haute plasticité offre un équilibre parfait entre esthétique, solidité et rentabilité. En comprenant sa composition, ses propriétés, ses applications et son prix, vous serez bien équipé pour prendre la meilleure décision en fonction de vos besoins spécifiques.

Si vous souhaitez en savoir plus sur nos produits, n'hésitez pas à nous contacter.

Obtenir le dernier prix

À propos de Met3DP

Catégorie de produits

HOT SALE

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731