La meilleure poudre IN939 pour l'impression 3D en 2024

La poudre IN939 est un superalliage à base de nickel qui présente des propriétés mécaniques exceptionnelles et une résistance élevée à la corrosion et à l'oxydation. Il est principalement composé de nickel, de chrome, de cobalt, de molybdène et de tantale. Cette composition confère à la poudre IN939 sa remarquable solidité, sa résistance à la chaleur et sa stabilité à des températures élevées.

Faible MOQ

Les quantités minimales de commande sont peu élevées, ce qui permet de répondre à différents besoins.

OEM ET ODM

Fournir des produits et des services de conception personnalisés pour répondre aux besoins uniques des clients.

Stock suffisant

Assurer un traitement rapide des commandes et fournir un service fiable et efficace.

Satisfaction des clients

Fournir des produits de haute qualité en mettant l'accent sur la satisfaction du client.

partager ce produit

Table des matières

Aperçu de la poudre IN939 pour l'impression 3D

L'IN939 est une poudre de superalliage haute performance à base de nickel conçue pour la fabrication additive de composants critiques nécessitant des propriétés mécaniques exceptionnelles à haute température. Cet article fournit un guide complet de la poudre IN939 pour les applications d'impression 3D dans les secteurs de l'aérospatiale, de l'automobile, de l'énergie et de l'industrie.

Les principaux aspects couverts sont la composition de l'IN939, les propriétés, les paramètres d'impression, les applications, les spécifications, les fournisseurs, la manipulation, l'inspection, les comparaisons avec d'autres produits, les avantages et les limites, ainsi que les questions fréquemment posées. Les données quantitatives sont présentées dans des tableaux faciles à consulter.

Composition de la poudre IN939

L'IN939 a une composition complexe d'alliage durcissant par précipitation :

| Élément | Poids % | Objectif |

|---|---|---|

| Nickel | Équilibre | Élément principal de la matrice |

| Chrome | 15 – 18 | Résistance à l'oxydation |

| Aluminium | 3.8 – 4.8 | Durcissement par précipitation |

| Titane | 0.9 – 1.4 | Durcissement par précipitation |

| Cobalt | 12 – 15 | Renforcement de la solution solide |

| Tantale | 3.8 – 4.8 | Forme en carbure |

| Carbone | 0.05 – 0.15 | Forme en carbure |

| Bore | 0.006 – 0.012 | Renforcement des joints de grains |

Des traces de zirconium, de magnésium et de soufre sont également ajoutées pour améliorer les propriétés.

Propriétés de la poudre IN939

L'IN939 possède une combinaison exceptionnelle de propriétés :

| Propriété | Description |

|---|---|

| Haute résistance | Excellente résistance à la traction et à la rupture par fluage jusqu'à 1050°C |

| Stabilité thermique | Résistance maintenue jusqu'à 1000°C |

| Résistance au fluage | Durée de vie élevée en cas de rupture sous contrainte à des températures élevées |

| Résistance à l'oxydation | Forme une couche protectrice d'oxyde Cr2O3 |

| Résistance à la fatigue thermique | Résiste à la fissuration pendant les cycles thermiques |

| Stabilité de la phase | Microstructure stable après des expositions prolongées |

| Résistance à la corrosion | Résistance à la corrosion à chaud, à l'oxydation et à la sulfuration |

Ces propriétés permettent une utilisation sous des charges thermiques et mécaniques extrêmes.

Paramètres d'impression 3D pour la poudre IN939

Les paramètres de traitement AM typiques pour l'IN939 sont les suivants :

| Paramètres | Valeur typique | Objectif |

|---|---|---|

| Épaisseur de la couche | 20-50 μm | Résolution vs vitesse de construction |

| Puissance du laser | 250-500 W | Fusion suffisante sans évaporation |

| Vitesse de balayage | 800-1200 mm/s | Densité en fonction du taux de production |

| Espacement des trappes | 100-200 μm | Propriétés mécaniques |

| Structure de soutien | Minime | Retrait facile |

| Pressage isostatique à chaud | 1160°C, 100 MPa, 3h | Éliminer la porosité |

Les paramètres sont optimisés pour des attributs tels que la densité, la microstructure, la vitesse de fabrication et les exigences de post-traitement.

Applications des pièces IN939 imprimées en 3D

Les composants IN939 fabriqués de manière additive sont utilisés dans des applications critiques, notamment

| L'industrie | Composants |

|---|---|

| Aérospatiale | Aubes de turbines, aubes, chambres de combustion |

| Production d'électricité | Pièces pour le parcours des gaz chauds, échangeurs de chaleur |

| Automobile | Roues et soupapes du turbocompresseur |

| Traitement chimique | Pompes, vannes, cuves de réaction |

Les avantages par rapport à l'IN939 traité de manière conventionnelle comprennent des géométries complexes et des délais de livraison réduits.

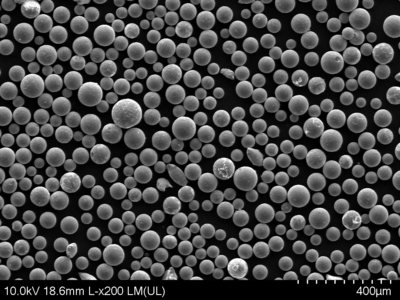

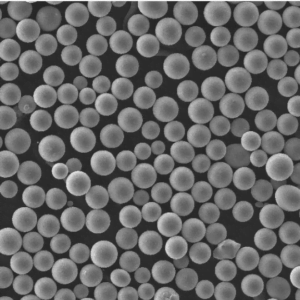

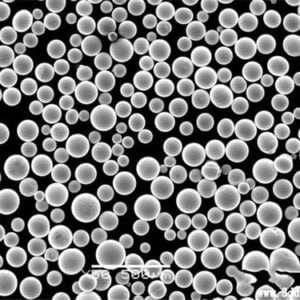

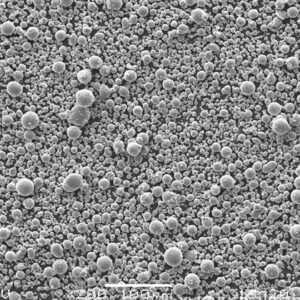

Spécifications de la poudre IN939 pour l'impression 3D

La poudre IN939 pour AM doit répondre à des spécifications précises :

| Paramètres | Spécifications |

|---|---|

| Taille des particules | 15-45 μm typique |

| Forme des particules | Morphologie sphérique |

| Densité apparente | > 4 g/cc |

| Densité du robinet | > 6 g/cc |

| Débit de Hall | > 23 secondes pour 50 g |

| La pureté | >99,9% |

| Teneur en oxygène | <100 ppm |

Des tolérances plus étroites, des distributions de taille personnalisées et des niveaux d'impureté contrôlés sont disponibles.

Fournisseurs de poudre IN939

Les fournisseurs réputés de poudre IN939 sont les suivants :

| Fournisseur | Localisation |

|---|---|

| Met3DP | Chine |

| Additif pour charpentier | ÉTATS-UNIS |

| Praxair | ÉTATS-UNIS |

| AP&C | Canada |

| Erasteel | Suède |

| AMETEK | ÉTATS-UNIS |

Le prix de la poudre IN939 varie de $110/kg à plus de $220/kg en fonction de la qualité et du volume de la commande.

Manipulation et stockage de la poudre IN939

Comme il s'agit d'une poudre réactive, l'IN939 doit être manipulé avec précaution :

- Conserver les récipients scellés dans une atmosphère fraîche et inerte.

- Éviter le contact avec l'humidité, l'oxygène, les acides

- Utiliser un équipement correctement mis à la terre

- Éviter l'accumulation de poussière pour minimiser le risque d'explosion

- Une ventilation locale par aspiration est recommandée

- Porter un EPI approprié lors de la manipulation

Des techniques et des contrôles appropriés permettent d'éviter l'oxydation ou la contamination de la poudre IN939.

Inspection et test de la poudre IN939

La poudre IN939 est validée à l'aide de :

| Méthode | Paramètres testés |

|---|---|

| Analyse granulométrique | Distribution de la taille des particules |

| Imagerie SEM | Morphologie des particules |

| EDX | Chimie et composition |

| XRD | Phases présentes |

| Pycnométrie | Densité |

| Débit de Hall | Fluidité de la poudre |

Les tests effectués conformément aux normes ASTM en vigueur garantissent la cohérence des lots.

Comparaison de l'IN939 avec d'autres poudres d'alliage

L'IN939 se compare à d'autres superalliages à base de nickel :

| Alliage | Résistance à haute température | Coût | Imprimabilité | Ductilité |

|---|---|---|---|---|

| IN939 | Excellent | Haut | Excellent | Faible |

| IN738 | Bon | Moyen | Excellent | Moyen |

| IN718 | Juste | Faible | Bon | Excellent |

| Hastelloy X | Excellent | Haut | Juste | Moyen |

Pour ses propriétés équilibrées et sa facilité de mise en œuvre, l'IN939 supplante les alternatives telles que IN718 Poudre ou Hastelloy X Poudre.

Avantages et inconvénients de la poudre IN939 pour l'impression 3D

| Pour | Cons |

|---|---|

| Résistance exceptionnelle à haute température | Cher par rapport à l'IN718 |

| Excellente résistance à l'oxydation et au fluage | Nécessité d'une optimisation importante des paramètres |

| Géométries complexes réalisables | ductilité limitée à température ambiante |

| Traitement plus rapide que les produits coulés ou corroyés | Environnement de stockage et de manipulation contrôlé |

| Propriétés comparables à celles d'un alliage coulé | Difficile à usiner après l'impression |

L'IN939 permet d'obtenir des pièces imprimées de haute performance, mais avec des coûts plus élevés et des besoins de traitement contrôlés.

Questions fréquemment posées sur la poudre IN939 pour l'impression 3D

Q : Quelle est la gamme de tailles de particules qui convient le mieux à l'impression de l'IN939 ?

R : Une granulométrie comprise entre 15 et 45 microns offre une bonne fluidité combinée à une résolution et une densité élevées. Des particules plus fines, inférieures à 10 microns, peuvent améliorer la densité et l'état de surface.

Q : L'IN939 nécessite-t-il un post-traitement après l'impression 3D ?

R : Des post-traitements tels que le pressage isostatique à chaud, le traitement thermique et l'usinage sont généralement nécessaires pour éliminer la porosité, réduire les contraintes et atteindre les tolérances finales et l'état de surface.

Q : Quelle précision peut-on obtenir avec les pièces imprimées en IN939 ?

R : Après post-traitement, il est possible d'obtenir une précision dimensionnelle et une finition de surface comparables à celles des pièces usinées par CNC avec les composants AM IN939.

Q : Des structures de soutien sont-elles nécessaires pour imprimer la poudre IN939 ?

R : Des supports minimaux sont recommandés pour les canaux complexes et les surplombs afin d'éviter les déformations et de faciliter l'enlèvement. La poudre IN939 a une bonne fluidité.

Q : Quelle est la poudre d'alliage la plus proche de l'IN939 pour l'AM ?

R : L'IN738 est l'alternative la plus proche en termes de propriétés équilibrées et de maturité pour la fabrication additive. D'autres alliages comme l'IN718 ou l'Hastelloy X présentent des inconvénients.

Q : L'IN939 est-il compatible avec le frittage laser direct de métaux (DMLS) ?

R : Oui, l'IN939 peut être facilement traité par les principales techniques de fusion sur lit de poudre, notamment le DMLS, la fusion sélective par laser (SLM) et la fusion par faisceau d'électrons (EBM).

Q : Quelle densité peut-on atteindre avec les composants IN939 imprimés en 3D ?

R : Avec des paramètres optimisés, il est possible d'obtenir des densités supérieures à 99%, ce qui correspond aux propriétés des produits IN939 traités traditionnellement.

Q : Comment les propriétés de l'IN939 imprimé se comparent-elles à celles de l'alliage coulé ?

R : L'IN939 fabriqué de manière additive présente des propriétés mécaniques et une microstructure comparables ou supérieures à celles des formes moulées et corroyées conventionnelles.

Q : Quels défauts peuvent survenir lors de l'impression avec la poudre IN939 ?

R : Les défauts potentiels sont la fissuration, la distorsion, la porosité, la rugosité de surface, la fusion incomplète, etc. La plupart de ces défauts peuvent être évités en optimisant les paramètres et en améliorant la qualité de la poudre.

Q : Le pressage isostatique à chaud (HIP) est-il obligatoire pour les pièces AM IN939 ?

R : Le traitement thermique élimine les vides internes et améliore la résistance à la fatigue. Pour les applications moins exigeantes, le traitement thermique seul peut suffire au lieu du traitement HIP.

Obtenir le dernier prix

À propos de Met3DP

Catégorie de produits

HOT SALE

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731