Poudre de CoCrFeNi

La poudre de CoCrFeNi, également appelée poudre de CoCrFeNiMn ou poudre d'alliage à haute entropie (HEA), désigne un matériau composé d'éléments de cobalt, de chrome, de fer et de nickel dans des rapports quasi équiatomiques. Cette nouvelle poudre d'alliage présente des propriétés exceptionnelles par rapport aux alliages conventionnels et a suscité un grand intérêt pour diverses applications.

Faible MOQ

Les quantités minimales de commande sont peu élevées, ce qui permet de répondre à différents besoins.

OEM ET ODM

Fournir des produits et des services de conception personnalisés pour répondre aux besoins uniques des clients.

Stock suffisant

Assurer un traitement rapide des commandes et fournir un service fiable et efficace.

Satisfaction des clients

Fournir des produits de haute qualité en mettant l'accent sur la satisfaction du client.

partager ce produit

Table des matières

Aperçu de la poudre de CoCrFeNi

La poudre de CoCrFeNi, également appelée poudre de CoCrFeNiMn ou poudre d'alliage à haute entropie (HEA), désigne un matériau composé d'éléments de cobalt, de chrome, de fer et de nickel dans des rapports quasi équiatomiques. Cette nouvelle poudre d'alliage présente des propriétés exceptionnelles par rapport aux alliages conventionnels et a suscité un grand intérêt pour diverses applications.

Les principales caractéristiques de la poudre de CoCrFeNi sont les suivantes :

- Entropie configurationnelle élevée conduisant à une solidité, une dureté, une stabilité thermique et une résistance à la corrosion exceptionnelles.

- Microstructure de la phase FCC à solution solide unique

- Excellente combinaison de résistance et de ductilité

- Haute ténacité à la rupture

- Bonne usinabilité et formabilité

- Résistance au ramollissement à des températures élevées

- Personnalisable par des ajouts mineurs d'éléments tels que le manganèse

Le désordre unique dans l'arrangement atomique du CoCrFeNi lui confère des performances mécaniques supérieures. Les concentrations presque égales des principaux éléments entravent le mouvement des dislocations, ce qui améliore la dureté. La structure multiphase permet de renforcer la solution solide grâce aux effets de déformation du réseau.

Composition de la poudre de CoCrFeNi

La composition de la poudre de CoCrFeNi HEA peut être adaptée, mais elle est généralement constituée de :

| Élément | Gamme de composition typique |

|---|---|

| Cobalt (Co) | 20-35 at.% |

| Chrome (Cr) | 20-35 at.% |

| Fer (Fe) | 20-35 at.% |

| Nickel (Ni) | 20-35 at.% |

Le rapport équiatomique fournit une entropie configurationnelle maximale, mais des écarts mineurs n'affectent pas les propriétés de manière significative. Des ajouts de 1 à 2 at.% de manganèse sont courants pour améliorer encore les propriétés par affinement du grain et renforcement de la précipitation.

Propriétés de la poudre de CoCrFeNi

La poudre d'alliage CoCrFeNi présente une combinaison unique de propriétés exceptionnelles :

| Propriété | Valeurs |

|---|---|

| Densité | 7,5-8,3 g/cm3 |

| Point de fusion | >1200°C |

| Microdureté | 2,5-4 GPa |

| Résistance ultime à la traction | 500-1300 MPa |

| Limite d'élasticité | 200-1100 MPa |

| Élongation | 10-60% |

| Module de Young | 150-250 GPa |

| Module de cisaillement | 65-85 GPa |

| Rapport de Poisson | 0.21-0.33 |

| Résistance à la rupture | >100 MPa√m |

| Conductivité thermique | 10-30 W/mK |

| Résistivité électrique | 70-100 nΩm |

| Résistance à la corrosion | Excellent dans divers environnements |

La dureté élevée provient du renforcement de la solution solide, tandis que la structure FCC confère une bonne ductilité. Les propriétés peuvent être adaptées par le biais d'ajustements de la composition et du traitement.

Caractéristiques de la poudre de CoCrFeNi

Les principales caractéristiques de la poudre d'alliage CoCrFeNi sont les suivantes :

- Structure FCC monophasée sans phases intermétalliques

- Présence de torsades de recuit et de défauts d'empilement

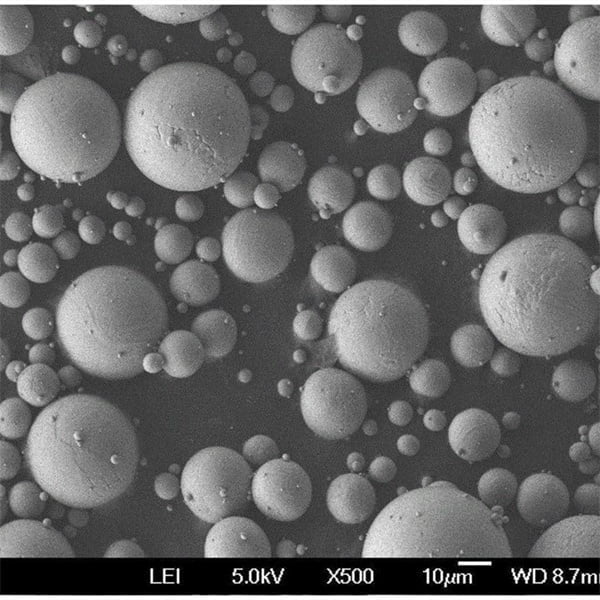

- Morphologie de poudre équiaxe avec une bonne fluidité

- Distribution de la taille des poudres allant de 15 à 150 μm.

- Grande pureté et faible teneur en oxygène

- Poudre de forme sphérique et surface lisse

- Taille, forme et composition de la poudre personnalisables

La poudre présente une grande homogénéité chimique avec une distribution uniforme des éléments d'alliage. La morphologie sphérique offre de bonnes caractéristiques d'emballage et d'écoulement.

Applications de la poudre de CoCrFeNi

La combinaison exceptionnelle de résistance, de ténacité et d'aptitude au traitement de la poudre de CoCrFeNi en fait un produit adapté :

Fabrication additive : Excellente imprimabilité grâce à de bonnes caractéristiques d'écoulement et de fusion. Utilisé pour l'aérospatiale, l'outillage et les implants biomédicaux.

Revêtements par pulvérisation thermique : Résistance à l'usure, à la corrosion et au ramollissement thermique. Revêtements pour applications mécaniques, marines et chimiques.

Développement de l'alliage : Matériau de base pour les nouveaux alliages à haute entropie avec ajouts d'Al, Ti, etc.

Moulage par injection de métal : Pièces à haute rigidité avec une bonne stabilité dimensionnelle pour l'aviation et l'automobile.

Métallurgie des poudres : Pièces en P/M de haute performance avec une résistance et une ductilité équilibrées.

Applications cryogéniques : Maintien de la ductilité et de la ténacité à des températures inférieures à zéro.

Spécifications de la poudre de CoCrFeNi

La poudre d'alliage CoCrFeNi est disponible dans différentes gammes de tailles, compositions et formes :

| Paramètres | Variantes |

|---|---|

| Gamme de tailles | 15-25 μm, 25-45 μm, 45-75 μm, 75-105 μm, 105-150 μm |

| Composition | Equiatomic, rapports élémentaires personnalisés |

| Forme de la poudre | Sphérique, irrégulier |

| Méthode de production | Atomisation gaz/eau, alliage mécanique |

| Formulaire de fourniture | Poudre libre, préformes frittées |

Les poudres de plus grande taille, de 45 à 150 μm, sont préférées pour la pulvérisation thermique et le moulage par injection de métal. Les tailles plus fines de 15-45 μm sont utilisées pour la fabrication additive. Les poudres peuvent être personnalisées en termes de forme, de taille, de teneur en oxygène et de fluidité.

Fournisseurs de poudre de CoCrFeNi

Parmi les principaux fournisseurs mondiaux de poudre d'alliage à haute entropie CoCrFeNi, on peut citer

| Entreprise | Capacité de production | Localisation |

|---|---|---|

| Sandvik | 200 tonnes par an | Suède |

| Praxair | 150 tonnes par an | ÉTATS-UNIS |

| Hoganas | 100 tonnes par an | Suède |

| Poudre CNPC | 50 tonnes par an | Chine |

| Technologies Carpenter | 40 tonnes par an | ÉTATS-UNIS |

Les poudres sont généralement produites par des méthodes d'atomisation au gaz ou à l'eau. Des compositions et des tailles de poudres personnalisées peuvent être obtenues auprès de ces fournisseurs.

Tarification

| Taille de la poudre | Fourchette de prix |

|---|---|

| 15-45 microns | $150-200 par kg |

| 45-105 microns | $100-150 par kg |

| 105-150+ micron | $80-120 par kg |

Les poudres de plus grande taille sont moins chères en raison des taux de production plus élevés lors de l'atomisation. Les alliages et compositions sur mesure sont plus chers. Les prix des poudres ont baissé en raison de l'intensification de la concurrence sur le marché et de l'augmentation des capacités.

Avantages et inconvénients de la poudre de CoCrFeNi

| Avantages | Limites |

|---|---|

| Résistance et dureté exceptionnelles | Coûts élevés des matériaux en raison du Co et du Ni |

| Excellente ductilité et ténacité | Données limitées sur les performances à long terme |

| Bonne aptitude à la fabrication par AM, MIM, PM | Défis posés par le traitement et le contrôle microstructurel |

| Stabilité thermique et microstructurale | La composition doit être contrôlée avec précision |

| Haute résistance à la corrosion et à l'usure | Moins facile à mettre en œuvre que les alliages conventionnels |

| Conserve sa résistance à des températures élevées | Nécessite souvent un post-traitement HIP |

La poudre de CoCrFeNi HEA permet d'obtenir des composants présentant des combinaisons de propriétés inégalées. Cependant, les coûts des matériaux et du traitement sont élevés. La microstructure et les propriétés dépendent fortement d'un contrôle précis de la composition.

Comparaison avec les alternatives

Vs. Poudres d'acier inoxydable

- Résistance et dureté accrues

- Résistance supérieure à l'usure et à la corrosion

- Coût du matériau de base plus élevé

- Faible aptitude au traitement et à la soudure

Vs. Poudres d'acier à outils

- Meilleures ductilité et résistance à la rupture

- Résistance plus faible à haute température

- Méthodes de transformation moins bien établies

- Disponibilité limitée des variantes de taille et d'alliage

Vs. Poudres de superalliage d'Inconel

- Résistance comparable à haute température

- Matériau moins coûteux

- Un historique de performance plus court

- Stabilité microstructurale restreinte à très haute température

FAQ

Q : Qu'est-ce que la poudre d'alliage à haute entropie (HEA) ?

R : La poudre HEA contient plusieurs éléments principaux dans des rapports quasi équiatomiques pour produire des propriétés exceptionnelles de résistance, de ductilité et de stabilité. La poudre de CoCrFeNi est l'une des principales HEA.

Q : Quelles sont les tailles typiques de poudre de CoCrFeNi disponibles ?

R : Les gammes de tailles courantes sont de 15 à 45 μm pour l'AM, de 45 à 105 μm pour la pulvérisation thermique et de 105 à 150 μm pour le MIM et d'autres applications. Des tailles plus fines et plus grossières peuvent être personnalisées.

Q : Qu'est-ce qui influence le prix de la poudre d'alliage CoCrFeNi ?

R : La taille de la poudre, sa composition, sa pureté, la méthode de production et la quantité commandée déterminent le prix. Les poudres de plus de 100 μm coûtent moins cher. Des ajouts mineurs ou des gammes de composition plus étroites augmentent le coût.

Q : Comment la poudre CoCrFeNi HEA est-elle produite ?

R : La pulvérisation de gaz et la pulvérisation d'eau sont les principales méthodes de production. La poudre peut également être produite par alliage mécanique ou par cryomoulage de lingots pré-alliés.

Q : Quelles sont les applications de la poudre de CoCrFeNi ?

R : Les principales utilisations sont la fabrication additive d'outils et de composants aérospatiaux, les revêtements par pulvérisation thermique pour la résistance à l'usure et à la corrosion, le développement d'alliages, le moulage par injection de métaux pour les pièces automobiles et la métallurgie des poudres pour les composants à haute performance.

Q : Quelles sont les principales propriétés de la poudre CoCrFeNi HEA ?

R : Il présente une combinaison exceptionnelle de haute résistance, de dureté, de ductilité, de ténacité à la rupture, de stabilité thermique et de résistance à la corrosion par rapport aux alliages conventionnels.

Q : Quelles sont les limites de la poudre de CoCrFeNi ?

R : Le coût élevé du matériau de base, les difficultés de traitement pour contrôler la microstructure, les données limitées sur les performances à long terme, la soudabilité réduite par rapport aux aciers sont autant d'inconvénients.

Q : Comment la poudre de CoCrFeNi se compare-t-elle aux aciers à outils et aux aciers inoxydables ?

R : Sa résistance et sa dureté sont nettement supérieures à celles des aciers inoxydables, mais son aptitude à être transformé est inférieure à celle de ces derniers. Par rapport aux aciers à outils, il offre une résistance à la rupture et une ductilité supérieures.

Q : Le CoCrFeNi est-il adapté aux applications cryogéniques ?

R : Oui, il conserve une bonne ductilité et une bonne ténacité à des températures inférieures à zéro, alors que les alliages conventionnels deviennent cassants. Il est donc utile pour les équipements cryogéniques.

Q : La composition de la poudre de CoCrFeNi peut-elle être personnalisée ?

R : Oui, les fournisseurs peuvent fournir des rapports élémentaires personnalisés au-delà de la composition équiatomique. Les ajustements courants consistent à ajouter 1 à 2 at.% de Mn ou de Co pour adapter les propriétés.

Obtenir le dernier prix

À propos de Met3DP

Catégorie de produits

HOT SALE

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Produits similaires

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731