Poudre d'Inconel 740

L'Inconel 740 est une poudre d'alliage à base de nickel utilisée principalement dans les applications de métallurgie des poudres. Il présente une excellente résistance à haute température, une excellente résistance à la corrosion et une bonne résistance à l'oxydation.

Les principales propriétés et caractéristiques de la poudre d'Inconel 740 sont les suivantes :

Faible MOQ

Les quantités minimales de commande sont peu élevées, ce qui permet de répondre à différents besoins.

OEM ET ODM

Fournir des produits et des services de conception personnalisés pour répondre aux besoins uniques des clients.

Stock suffisant

Assurer un traitement rapide des commandes et fournir un service fiable et efficace.

Satisfaction des clients

Fournir des produits de haute qualité en mettant l'accent sur la satisfaction du client.

partager ce produit

Table des matières

Vue d'ensemble

L'Inconel 740 est une poudre d'alliage à base de nickel utilisée principalement dans les applications de métallurgie des poudres. Il présente une excellente résistance à haute température, une excellente résistance à la corrosion et une bonne résistance à l'oxydation.

Les principales propriétés et caractéristiques de la poudre d'Inconel 740 sont les suivantes :

Composition :

- Nickel : Équilibre

- Chrome : 22-25%

- Cobalt : 15-20%

- Tantale : 1,5-2,5%

- Aluminium : 0,5-1,5%

- Titane : 0,5-2%

- Carbone : 0,05-0,15%

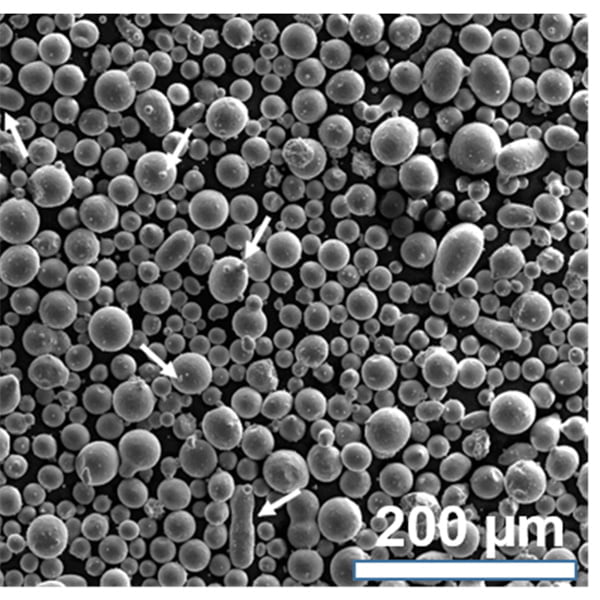

Taille des particules : 15-45 microns

Densité apparente : Généralement 2,5-3,5 g/cm3

Débit : 25-35 s/50g

Morphologie : Poudre sphéroïdale

Parmi les principales applications et utilisations de la poudre d'Inconel 740, on peut citer

- Aubes de turbine

- Composants du moteur

- Échangeurs de chaleur

- Vannes et pompes

- Outillage

- Composants pour l'extraction du pétrole et du gaz

Composition

La composition de la poudre d'Inconel 740 peut varier en fonction des spécifications et des exigences. Voici une composition typique :

| Élément | Poids % |

|---|---|

| Nickel | Équilibre |

| Chrome | 22-25% |

| Cobalt | 15-20% |

| Tantale | 1.5-2.5% |

| Aluminium | 0.5-1.5% |

| Titane | 0.5-2% |

| Carbone | 0.05-0.15% |

Le nickel constitue la base de l'alliage et offre une résistance à la corrosion. Le chrome contribue à renforcer l'alliage et améliore la résistance à l'oxydation. Le cobalt contribue également au renforcement de l'alliage et lui confère une dureté à chaud. Le tantale et le titane contribuent au renforcement par précipitation des carbures.

Les ajouts contrôlés de ces éléments d'alliage confèrent à l'Inconel 740 d'excellentes propriétés mécaniques à haute température et une résistance à la corrosion.

Propriétés et caractéristiques

L'Inconel 740 est apprécié pour sa combinaison de haute résistance, de résistance à la corrosion et de capacité à supporter des températures extrêmes. Voici quelques-unes de ses principales propriétés et caractéristiques :

Propriétés mécaniques :

- Excellente résistance à des températures élevées allant jusqu'à 1150°C

- Bonne soudabilité

- Dureté élevée et résistance à l'usure

Propriétés physiques :

- Point de fusion : 1350-1400°C

- Densité : 8,1-8,3 g/cm3

Résistance à la corrosion :

- Résistance exceptionnelle à la corrosion par piqûres et par crevasses

- Excellente résistance aux atmosphères oxydantes et carburantes jusqu'à 1100°C

Résistance à l'oxydation :

- Peut résister à des températures de fonctionnement continu allant jusqu'à 1100°C

- Forme une couche d'oxyde protectrice dans les atmosphères oxydantes

Autres caractéristiques :

- Résiste à la fissuration par fatigue thermique

- Faible coefficient de dilatation thermique

- Facile à usiner et à broyer

La combinaison unique de solidité, de dureté et de résistance à la corrosion fait que cet alliage convient aux applications les plus exigeantes. Les capacités à haute température permettent aux composants de fonctionner en toute sécurité dans des environnements extrêmes.

Applications et utilisations

Grâce à ses propriétés mécaniques équilibrées et à sa résistance à la corrosion à des températures élevées, l'Inconel 740 est largement utilisé dans des industries telles que l'aérospatiale, la production d'énergie, le pétrole et le gaz.

Les applications et utilisations typiques sont les suivantes

Aérospatiale : Combustibles, pales et aubes de turbines, tuyères de fusées

Turbines à gaz industrielles : Godets, buses, bidons de combustion

Pétrole et gaz : Outils de fond de puits, vannes, composants de têtes de puits

Contrôle de la pollution : Composants de turbines à gaz exposés à des gaz chauds et corrosifs

Automobile : Turbines de turbocompresseurs, soupapes d'échappement

Traitement chimique : Cuves de réacteurs, équipements de traitement thermique

Production d'électricité : Tubes d'échangeurs de chaleur, composants de gazéification du charbon

L'excellente résistance de l'Inconel 740 à des températures extrêmes, associée à une résistance exceptionnelle à la corrosion, le rend bien adapté aux composants exposés à des gaz chauds sous pression. Cela lui permet de surpasser les alliages de qualité inférieure dans les environnements exigeants.

Spécifications

La poudre d'Inconel 740 est disponible dans des spécifications standard et personnalisées pour s'adapter à différentes applications et méthodes de traitement.

Voici quelques-unes des tailles, qualités et normes les plus courantes pour la poudre d'Inconel 740 :

Taille des poudres

| Gamme de mailles | Gamme de microns |

|---|---|

| -325 mailles | <45 microns |

| -270 + 325 mesh | 45-53 microns |

| -230 + 270 mesh | 63-74 microns |

Notes

| Grade | Description |

|---|---|

| Standard | Équilibre entre les propriétés mécaniques et le coût |

| Haute pureté | Impuretés réduites au minimum pour les applications critiques en termes de performances |

| Faible teneur en carbone | Amélioration de la ductilité et de la résistance aux chocs |

Normes

| Standard | Description |

|---|---|

| AMS 5801 | Spécification générale pour les poudres d'alliages de nickel |

| ASTM B751 | Norme relative aux exigences générales pour le nickel et les alliages de nickel |

La poudre peut également être personnalisée pour répondre aux exigences de l'application en termes de distribution de la taille des particules, de morphologie, de densité apparente, de caractéristiques d'écoulement, de niveaux d'impureté, etc.

Fournisseurs et prix

En tant que poudre de superalliage largement utilisée, l'Inconel 740 est fourni par les principaux fabricants et distributeurs de poudres métalliques au niveau mondial. Parmi les principaux fournisseurs, on peut citer

Fournisseurs

- Produits en poudre pour charpentier

- Praxair Surface Technologies

- Hoganas High Alloys

- Groupe des poudres CNPC

- Sandvik Osprey

Tarification

| Grade | Fourchette de prix |

|---|---|

| Standard | $50-70 par kg |

| Haute pureté | $70-100 par kg |

| Faible teneur en carbone | $60-80 par kg |

Les prix peuvent varier en fonction du volume de la commande, de la composition précise, des caractéristiques des particules, etc. Des qualités personnalisées adaptées aux besoins de l'application sont également disponibles à des prix plus élevés. Les performances élevées de la poudre d'Inconel 740 justifient son coût plus élevé que celui d'alliages plus simples.

Comparaison avec les alternatives

L'Inconel 740 offre une combinaison optimale de capacité thermique, de résistance à la corrosion, de solidité et de coût. Mais il existe plusieurs alliages alternatifs pour les applications à haute température, chacun présentant des avantages et des inconvénients :

| Alliage | Pour | Cons |

|---|---|---|

| Inconel 740 | - Résistance jusqu'à 1150°C

- Résiste à la corrosion - Rentabilité |

- Résistance limitée au fluage à haute température |

| Inconel X | - Résistance supérieure à celle du 740

- Meilleur fluage au-dessus de 1000°C |

- Moins de résistance à la corrosion

- Une teneur en alliage plus élevée augmente le coût |

| Haynes 230 | - Résistance à l'oxydation jusqu'à 1200°C

- Le plus économique |

- Résistance inférieure à celle de l'Inconel

- Plus sensible à la fatigue thermique |

Inconel 740 offre le meilleur équilibre en fournissant 80-90% des capacités d'alliages plus avancés à moindre coût. Il est nettement plus performant que les alliages de base tels que l'acier inoxydable 316 dans les environnements à haute température.

Pour des performances optimales à moindre coût, des alliages tels que les Inconel X ou Inconel 783 peut être choisi à la place. Mais l'Inconel 740 couvre un large éventail de possibilités entre le prix et la capacité de résistance aux températures extrêmes.

Avantages et limites

L'Inconel 740 est conçu pour exceller dans les environnements de corrosion à chaud, mais il y a quelques limitations dans certaines applications :

Avantages

- Conserve plus de 50% de résistance à température ambiante à 1100°C

- Meilleure résistance à l'oxydation que les aciers inoxydables

- Ne nécessite pas de procédures de soudage particulières

- Disponible à un coût inférieur à celui des alliages Inconel X ou 600

Limites

- Résistance au fluage moins exceptionnelle que certaines nuances d'Inconel

- Ne convient pas pour un service continu au-dessus de 1150°C

- Nécessite un traitement thermique minutieux pour optimiser les propriétés

- Difficile à usiner par rapport aux alliages inférieurs

Pour la majorité des applications à haute température inférieures à 1100°C, l'Inconel 740 présente des avantages évidents par rapport aux matériaux plus courants. Mais au-delà de ce seuil de température, des alliages plus avancés ou des superalliages sont nécessaires.

Une transformation et un traitement thermique appropriés de l'Inconel 740 peuvent encore améliorer ses propriétés. L'alliage bénéficie également d'un pressage isostatique à chaud pour éliminer la porosité des pièces obtenues par métallurgie des poudres.

Conclusion

Grâce à sa composition équilibrée et à sa polyvalence de traitement, l'Inconel 740 permet aux ingénieurs de concevoir une résistance à la corrosion à chaud dans une large gamme de températures de fonctionnement et d'environnements.

Cette poudre de superalliage à base de nickel allie solidité, résistance à l'oxydation, rentabilité et compatibilité avec de multiples techniques de fabrication pour des composants de haute performance.

Les turbines, le matériel de combustion, les outils de forage et d'autres pièces à chaud comptent sur l'Inconel 740 pour supporter en toute sécurité des températures supérieures à 1000°C, même dans des conditions corrosives, tout en conservant une ductilité et une résistance à la fatigue adéquates.

Obtenir le dernier prix

À propos de Met3DP

Catégorie de produits

HOT SALE

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731