Matériaux en poudre réfractaire

Table des matières

Poudre réfractaire Les matériaux réfractaires représentent une classe spécialisée de matériaux non métalliques inorganiques présentant une résistance à la chaleur extrêmement élevée et utilisés dans des industries exigeantes. Ce guide complet s'adresse aux professionnels techniques et aux acheteurs qui comprennent toutes les caractéristiques clés des poudres réfractaires : composition typique, données sur les propriétés critiques, procédés de fabrication, applications, spécifications et fournisseurs.

Vue d'ensemble des matériaux en poudre réfractaire

Les poudres réfractaires sont des matériaux non métalliques inertes finement divisés qui présentent une stabilité thermique exceptionnelle et conservent leur résistance et leur forme à des températures supérieures à 1 000 °C. Les principales sous-classes comprennent les oxydes, les carbures, les nitrures et les céramiques.

Attributs critiques :

- Résistance à la chaleur supérieure à 1000°C

- Résister aux chocs thermiques

- Résistance à la corrosion

- Point de fusion élevé

- Maintien de l'intégrité structurelle

Leurs capacités exceptionnelles permettent d'améliorer les performances dans les fours, les chaudières, les fours, les réacteurs et d'autres environnements thermiques extrêmes où les matériaux traditionnels se dégradent rapidement.

Composition typique

| Matériau | Rôle | Gamme Wt% |

|---|---|---|

| Alumine | Propriétés thermiques | 40-100% |

| Silice | Lier la matrice | 0-60% |

| Magnésie | Résister à la détérioration | 0-20% |

| Graphite | Augmentation de la résistance aux chocs thermiques | 0-15% |

L'équilibre entre les composants clés permet d'optimiser les caractéristiques telles que la capacité thermique, l'isolation, la résistance à l'érosion, le point de fusion et le coût.

Principaux types de poudres réfractaires

| Type | Description |

|---|---|

| Fusionné | Pureté extrême, résistance à plus de 1800°C |

| Fritté | Pressage/cuisson des poudres, coût réduit |

| Carbure de silicium | Céramique à haute conductivité thermique |

| Chromite | Résiste aux scories et à la pénétration des métaux |

| Zircone | Résistance aux chocs thermiques |

Poudre réfractaire Procédés de fabrication des matériaux

| Bénéfice | Description | Impact |

|---|---|---|

| Pièces de haute densité et de forme proche du filet | L'EBM crée des pièces d'une densité supérieure à 99,5% de la densité théorique de la poudre métallique utilisée. Cela élimine la porosité (minuscules poches d'air) commune à d'autres méthodes de fabrication additive, ce qui permet d'obtenir des pièces d'une solidité, d'une résistance à la fatigue et d'une précision dimensionnelle exceptionnelles. | Cela permet de créer des composants métalliques fonctionnels pour des applications exigeantes dans les secteurs de l'aérospatiale (pales de turbines, carters de moteurs), de la médecine (implants dentaires, prothèses) et de l'automobile (pièces légères et performantes). |

| Propriétés mécaniques supérieures | L'environnement sous vide poussé et le processus de fusion précis de l'EBM minimisent l'oxydation et la contamination, préservant ainsi les propriétés inhérentes de la poudre métallique. Cela se traduit par des pièces présentant une excellente résistance à la traction, au fluage (capacité à résister à la déformation sous contrainte à des températures élevées) et à la rupture. | Les pièces produites par EBM peuvent supporter des charges importantes, fonctionner efficacement à des températures élevées et résister à la propagation des fissures, ce qui les rend idéales pour les applications nécessitant une durabilité et une intégrité structurelle dans des environnements difficiles. |

| Traitement des métaux réfractaires et réactifs | Contrairement aux méthodes de fabrication traditionnelles limitées par des points de fusion élevés et la réactivité, EBM excelle dans le traitement de matériaux difficiles comme les alliages de titane, le tantale et l'Inconel. L'environnement sous vide empêche l'oxydation et permet un contrôle précis du processus de fusion, ce qui garantit une fabrication réussie. | Cela élargit les possibilités de conception pour des industries telles que l'aérospatiale et le biomédical, où les composants doivent présenter un rapport résistance/poids exceptionnel, une biocompatibilité (compatibilité avec les tissus vivants) et des performances à haute température. |

| Liberté de conception pour les géométries complexes | L'approche couche par couche d'EBM permet de créer des caractéristiques internes complexes, des canaux et des structures en treillis impossibles à réaliser avec les techniques conventionnelles. Cette souplesse de conception optimise la répartition du poids, améliore le transfert de chaleur et permet de créer des composants dotés d'une fonctionnalité supérieure. | Cet avantage révolutionne la conception de produits dans des secteurs tels que l'aérospatiale, où les composants légers, très résistants et dotés de canaux de refroidissement complexes sont essentiels à l'efficacité des moteurs. Il permet également de créer des implants médicaux personnalisés qui s'adaptent parfaitement à l'anatomie du patient. |

| Structures de soutien minimales | En raison de la grande résistance inhérente des pièces produites par EBM, des structures de soutien minimales sont nécessaires au cours du processus de construction. Cela réduit le temps de post-traitement et le gaspillage de matériaux, ainsi que le risque d'endommagement de la structure de soutien sur le composant final. | Cela se traduit par des délais de production plus courts, des coûts globaux moins élevés et la possibilité de créer des géométries complexes qu'il serait difficile, voire impossible, de réaliser avec les méthodes traditionnelles. |

| Réduction des déchets matériels | L'EBM est un processus de fabrication additive, ce qui signifie que le matériau est ajouté couche par couche pour créer la forme souhaitée. Ce procédé minimise les pertes de matériaux par rapport aux techniques soustractives telles que l'usinage, où une partie importante du matériau brut est enlevée pour obtenir la forme finale. | Cet avantage favorise la durabilité et réduit les coûts de production en maximisant l'utilisation des matériaux. En outre, la poudre inutilisée de la chambre de construction peut souvent être réutilisée pour des constructions ultérieures, ce qui minimise encore les déchets. |

Propriétés des poudres réfractaires

| Propriété | Valeur typique |

|---|---|

| Point de fusion | Plus de 1600°C |

| Densité | 2 - 6 g/cm3 |

| Résistance à la compression | 20 - 100 MPa |

| Résistance à la flexion | 10 - 60 MPa |

| Résistance à la rupture | 2 - 10 MPa-m^1/2 |

| Conductivité thermique | 20 - 100 W/m-K |

| Résistivité électrique | 10^8 - 10^13 Ohm-cm |

| Température de service maximale | 1200°C - 2000°C |

L'équilibre entre les exigences telles que le point de fusion, la capacité thermique, la résistance aux chocs thermiques, la valeur d'isolation, l'inertie chimique et le coût détermine la sélection.

Applications des poudres réfractaires

| L'industrie | Application | Matériau | Propriétés utilisées |

|---|---|---|---|

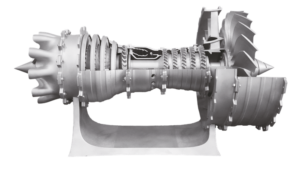

| Aérospatiale | * Des aubes de turbine * Buses de fusée * Boucliers thermiques | * Tungstène * Tantale * Rhénium | * Points de fusion élevés (>3000°C) * Excellente résistance mécanique à haute température * Résistance supérieure à l'oxydation |

| Automobile | * Électrodes de bougie d'allumage * Soupapes d'échappement * Composants du turbocompresseur | * Tungstène * Molybdène * Alliages de nickel | * Haute conductivité électrique * Résistance à l'usure * Résistance aux chocs thermiques |

| Électronique | * Résistances haute température * Condensateurs * Contacts électriques | * Tungstène * Molybdène * Argent | * Points de fusion élevés * Faible résistivité * Résistance à l'érosion par arc |

| L'énergie | * Revêtements pour fours dans les centrales électriques * Réacteurs à sel fondu | * Carbure de silicium * Alumine * Zircone | * Excellente conductivité thermique * Haute stabilité chimique * Résistance aux sels fondus |

| Médical | * Arthroplasties de la hanche et du genou * Implants dentaires * Protection contre les radiations | * Alliages de titane * Tantale * Tungstène | * Biocompatibilité * Rapport résistance/poids élevé * Opacité des rayons X |

| Traitement chimique | * Réacteurs pour environnements chimiques difficiles * Tuyauterie haute température * Échangeurs de chaleur | * Tantale *Zirconium * Alliages de nickel | * Résistance à la corrosion * Haute résistance à des températures élevées * Excellente formabilité |

| Outillage | * Outils de coupe pour matériaux à haute résistance * Matrices pour le formage des métaux * Moules pour verre et céramique | * Carbure de tungstène * Nitrure de bore * Poudres de diamant | * Dureté exceptionnelle * Haute résistance à l'usure * Faible dilatation thermique |

| Fabrication additive | * Impression 3D de composants métalliques complexes * Réparation de pièces usées ou endommagées | * Poudres d'Inconel * Alliages cobalt-chrome * Poudres de titane | * Haute fluidité de la poudre pour une impression précise * Excellentes propriétés de frittage * Microstructures sur mesure pour des applications spécifiques |

Spécifications et grades

| Propriété | Description | Considérations clés pour la sélection |

|---|---|---|

| Composition chimique | Les principaux éléments constitutifs de la poudre, généralement des oxydes métalliques, des carbures, des nitrures ou des céramiques. | * Oxyde dominant : L'alumine (Al2O3) offre une excellente résistance aux hautes températures mais une moindre résistance aux chocs thermiques. La silice (SiO2) offre une bonne résistance chimique mais un caractère réfractaire inférieur. La magnésie (MgO) excelle dans la résistance aux attaques des scories mais s'hydrate facilement. * Additifs secondaires : La calcia (CaO) améliore la résistance aux scories, tandis que la chromie (Cr2O3) améliore la résistance à l'usure. * La pureté : Une pureté plus élevée se traduit généralement par de meilleures performances, mais peut entraîner une augmentation des coûts. |

| Distribution de la taille des particules | La gamme et la répartition des tailles de particules individuelles dans la poudre. | * Taille moyenne des particules : Les poudres plus fines offrent une densité de tassement et une surface de liaison supérieures, mais peuvent être plus sensibles à l'agglomération (agglomération) et gêner les caractéristiques d'écoulement. * Distribution de la taille des particules : Une distribution étroite garantit un emballage cohérent et minimise la ségrégation pendant le traitement. Des distributions plus larges peuvent être bénéfiques pour combler les vides et améliorer l’efficacité du conditionnement. * Applications spécifiques : Les processus tels que l'impression 3D nécessitent souvent un contrôle plus strict de la taille pour un flux et une imprimabilité optimaux. |

| Morphologie des particules | La forme et la forme des particules individuelles. | * Forme: Les particules sphériques se regroupent généralement plus efficacement, tandis que les particules angulaires peuvent créer un effet de verrouillage mécanique pour une résistance améliorée. * Surface : Les poudres à plus grande surface offrent un meilleur potentiel de liaison mais peuvent également augmenter la réactivité. * Contrôle Morphologique : Certaines applications peuvent donner la priorité à des formes spécifiques, telles que les plaquettes pour une conductivité thermique améliorée. |

| Densité apparente | Masse de poudre par unité de volume à l'état meuble et non compacté. | * Efficacité d'emballage : Une densité apparente plus élevée indique une meilleure efficacité d’emballage et peut réduire l’utilisation de matériaux. * Fluidité : Les poudres ayant une densité apparente plus faible présentent généralement de meilleures caractéristiques d'écoulement pour une manipulation et un traitement plus faciles. * Force verte : La densité apparente peut influencer la résistance à cru (précuite) des composants façonnés. |

| Densité en vrac | Masse de poudre par unité de volume après avoir subi une procédure standardisée de tapotement ou de vibration. | * Efficacité du compactage : La densité apparente reflète la capacité de compactage de la poudre, ce qui a un impact sur la densité et les propriétés du produit final. * Porosité : Une densité apparente plus faible indique une porosité plus élevée, ce qui peut influencer les propriétés d'isolation thermique mais peut diminuer la résistance mécanique. * Manipulation du matériel: La densité apparente affecte la quantité de poudre qui peut être efficacement stockée ou transportée dans un volume donné. |

| Gravité spécifique | Le rapport entre la densité d'un matériau et la densité de l'eau. | * Sélection réfractaire : Les matériaux à densité spécifique élevée offrent généralement une résistance thermique supérieure, mais peuvent entraîner des considérations de poids accrues. * Rapport coût-efficacité : Les matériaux plus légers avec une densité plus faible peuvent être plus rentables à transporter et à manipuler. |

| Résistance | Température maximale qu'un matériau peut supporter sans fondre ni perdre son intégrité structurelle. | * Conditions de candidature : La poudre réfractaire doit dépasser la température de fonctionnement prévue lors de l'application finale. * Environnement chimique : Certaines atmosphères peuvent affecter le caractère réfractaire. Par exemple, les environnements réducteurs peuvent dégrader certains oxydes. |

| Conductivité thermique | Capacité du matériau à conduire la chaleur. | * Gestion du transfert de chaleur : Une conductivité thermique élevée peut être bénéfique pour les applications nécessitant un transfert de chaleur efficace, telles que les échangeurs de chaleur. * Isolation thermique: Une faible conductivité thermique est souhaitable pour les applications nécessitant de retenir la chaleur, telles que les revêtements de fours. |

| Dilatation thermique | La quantité d'un matériau se dilate lors du chauffage. | * Résistance aux chocs thermiques : Les matériaux à faible dilatation thermique sont généralement plus résistants à la fissuration et à l’effritement dus aux changements rapides de température. * Stabilité dimensionnelle : L'adaptation du coefficient de dilatation thermique de la poudre réfractaire au matériau du substrat minimise le développement de contraintes pendant le cycle thermique. |

| Résistance chimique | Capacité du matériau à résister aux attaques de produits chimiques corrosifs et de métaux/scories en fusion. | * Agents agressifs spécifiques : La sélection doit tenir compte des types de produits chimiques que le réfractaire rencontrera dans l'application. * Acidité/Alcalinité : Les environnements acides ou basiques peuvent dégrader certains matériaux réfractaires. |

| Autres caractéristiques de performances | Propriétés supplémentaires en fonction de l'application spécifique, telles que la résistance à l'érosion, la conductivité électrique ou la résistance à l'usure. | * Concentrez-vous sur les besoins : Identifiez les facteurs de performance critiques pour le cas d’utilisation prévu et choisissez une poudre qui excelle dans ces domaines. * Compromis : Il y aura souvent des compromis entre différentes propriétés. Choisir le matériau optimal implique de prioriser les caractéristiques les plus pertinentes. |

Poudre réfractaire Fournisseurs de matériaux

| Entreprise | Localisation |

|---|---|

| Saint-Gobain | Mondial |

| RHI Magnesita | Brésil, Autriche, Chine |

| Krosaki Harima | Japon |

| Vésuve | Europe, États-Unis |

| Morgan Advanced Materials | Royaume-Uni, États-Unis |

Estimation des prix

| Grade | Prix par kg |

|---|---|

| Alumine tabulaire | $10-30 |

| Carbure de silicium | $50-150 |

| Zircone | $100-500 |

| Autres | $20-100 |

Les économies d'échelle influencent les coûts - les compositions personnalisées et les exigences strictes en matière de qualité donnent lieu à des primes.

Avantages et inconvénients

| Pour | Cons |

|---|---|

| Résistance thermique inégalée : Les poudres réfractaires offrent une stabilité thermique exceptionnelle, supportant des températures supérieures à 1 500 °C (2 732 °F) sans fondre ni se dégrader. Cela les rend idéaux pour le revêtement des fours, des fours, des réacteurs et d’autres applications à haute température où les matériaux traditionnels succomberaient rapidement. | Fragilité et éclatement : En raison de leur structure rigide, les poudres réfractaires peuvent être susceptibles de se fissurer et de s'écailler, notamment en cas de variations rapides de température (choc thermique). Cet effritement peut compromettre l’intégrité du revêtement, nécessitant des réparations ou un remplacement. |

| Une performance sur mesure : En sélectionnant et en mélangeant soigneusement différents types de poudres réfractaires (par exemple, alumine, zircone, magnésie), les ingénieurs peuvent créer des formulations de matériaux personnalisées avec des propriétés spécifiques. Cela permet d'optimiser des facteurs tels que la résistance à la chaleur, la compatibilité chimique et la résistance à l'usure pour répondre précisément aux exigences de l'application. | Installation complexe : Contrairement aux briques ou aux formes préformées, les poudres réfractaires nécessitent un processus d'installation plus complexe. Cela implique souvent des techniques telles que le moulage, le gunitage ou le vibro-coulage, nécessitant un équipement spécialisé et une main-d'œuvre qualifiée pour obtenir un revêtement dense et uniforme. |

| Polyvalence dans la forme et la fonction : Les poudres réfractaires offrent une flexibilité de conception supérieure par rapport aux composants préfabriqués. Leur capacité à être moulées dans des formes complexes permet la création de revêtements de four, de creusets et d’autres éléments réfractaires complexes sur mesure. | Considérations relatives aux coûts : Les matières premières et les techniques de traitement impliquées dans la production de poudres réfractaires hautes performances peuvent se traduire par un coût initial plus élevé par rapport à certains matériaux réfractaires conventionnels. |

| Avantage léger : Les poudres réfractaires contribuent à une réduction de poids significative par rapport aux revêtements en brique traditionnels. Ceci est particulièrement avantageux dans les applications où un poids plus léger se traduit par une efficacité énergétique améliorée, une charge structurelle réduite et une manipulation plus facile lors de l'installation. | Risques potentiels pour la santé : Certaines compositions de poudres réfractaires, notamment celles contenant de la silice ou de la chromite, peuvent présenter des risques pour la santé en cas d'inhalation. La mise en œuvre de protocoles de sécurité appropriés et l'utilisation d'un équipement de protection individuelle (EPI) approprié sont cruciales lors de la manipulation et de l'installation. |

| Propriétés réfractaires améliorées : En incorporant des additifs spécifiques ou en utilisant des techniques de fabrication avancées, les poudres réfractaires peuvent être conçues pour présenter des propriétés supérieures au-delà de la résistance thermique de base. Cela peut inclure une résistance améliorée aux chocs thermiques, une résistance chimique améliorée aux métaux en fusion ou aux scories, et même des capacités d'auto-guérison pour une durée de vie prolongée. | Impact sur l'environnement : En fonction de leur composition spécifique et des méthodes de production, certaines poudres réfractaires peuvent présenter des problèmes environnementaux liés à leur extraction, leur traitement ou leur élimination. La sélection de matières premières respectueuses de l’environnement et des pratiques de recyclage responsables sont des facteurs importants à prendre en compte. |

FAQ

Q : Quelle est la différence entre les poudres et les briques réfractaires ?

R : Les briques sont des constructions consolidées préformées, tandis que les poudres représentent des matières premières permettant la fabrication de composants réfractaires spécialisés par pressage/cuisson ou par des méthodes avancées de fabrication additive.

Q : Toutes les poudres réfractaires peuvent-elles être imprimées en 3D à l'aide de la technologie AM ?

R : Oui - la projection de liant et l'impression par dépôt d'énergie dirigée s'avèrent compatibles avec la plupart des qualités d'alumine, de zircone et de carbure de silicium résistantes à la chaleur, ce qui permet d'obtenir des géométries réfractaires jusqu'alors impossibles à réaliser.

Q : Quelle poudre réfractaire offre la température de service la plus élevée ?

A : Les qualités de mullite et de zircone fondues de très haute pureté résistent de manière fiable à plus de 2000°C pour les applications les plus exigeantes dans les fours, l'aérospatiale et le nucléaire où les produits de substitution fondent ou se décomposent.

Q : Quelle est la différence entre les matériaux réfractaires synthétiques et naturels ?

R : Les matières premières naturelles telles que la bauxite, la magnésite et l'argile doivent être transformées en poudres contrôlées avec précision pour obtenir l'uniformité accrue et la résistance thermique extrême que permettent les formulations synthétiques.

Conclusion

Ce guide vise à fournir une référence globale sur les poudres réfractaires - des matériaux spéciaux qui surmontent les limites des métaux et alliages ordinaires dans les environnements industriels les plus chauds et les plus agressifs grâce à une résistance exceptionnelle à la chaleur. N'hésitez pas à contacter un expert de l'industrie pour discuter de l'adaptation des grades réfractaires avancés à vos besoins spécifiques en matière de traitement extrême. Les possibilités s'étendent loin.

Partager sur

Facebook

Twitter

LinkedIn

WhatsApp

Courriel

MET3DP Technology Co. est un fournisseur de premier plan de solutions de fabrication additive dont le siège se trouve à Qingdao, en Chine. Notre société est spécialisée dans les équipements d'impression 3D et les poudres métalliques de haute performance pour les applications industrielles.

Articles connexes

À propos de Met3DP

Mise à jour récente

Notre produit

CONTACTEZ-NOUS

Vous avez des questions ? Envoyez-nous un message dès maintenant ! Nous répondrons à votre demande avec toute une équipe dès réception de votre message.

Obtenir les informations de Metal3DP

Brochure du produit

Obtenir les derniers produits et la liste des prix

Poudres métalliques pour l'impression 3D et la fabrication additive

PRODUIT

cONTACT INFO

- Ville de Qingdao, Shandong, Chine

- [email protected]

- [email protected]

- +86 19116340731