Inconel 718 pulver: Sammansättning, egenskaper, användningsområden och kvaliteter

Innehållsförteckning

Inconel 718 pulver är ett nickel-krombaserat legeringspulver som främst används vid additiv tillverkning och fusionsprocesser med metallpulverbäddar. Detta höghållfasta pulver har utmärkta korrosions- och värmebeständighetsegenskaper och lämpar sig för tillämpningar inom flyg, olja och gas samt industri.

Översikt över Inconel 718-pulver

Inconel 718-pulver är en utskiljningshärdbar nickel-kromlegering, även känd som NIMONIC PE16 eller NiCr19Fe19Nb5Mo3. Den erbjuder en unik kombination av egenskaper som högt utbyte, drag- och krypbrottstyrka, korrosions- och oxidationsbeständighet och härdbarhet.

Den här guiden ger en detaljerad översikt över Inconel 718-pulver och omfattar dess sammansättning och egenskaper, tillgängliga produktformer och storlekar, tillämpningar, kvaliteter som uppfyller olika specifikationer, stora globala leverantörer och typiska priser. Jämförande analyser presenteras i lättanvända tabeller som belyser fördelarna och begränsningarna med detta mångsidiga superlegeringspulver.

Viktiga detaljer om Inconel 718 Powder:

- Legeringssystem: Nickel-krom

- Smeknamn: Superlegering 718

- Densitet: 8,19 g/cm3

- Smältpunkt: 1260-1335°C

- Viktiga egenskaper: Hög hållfasthet, hårdhet, svetsbarhet och maskinbearbetbarhet

- Vanliga applikationer: Flyg- och rymdkomponenter som turbinblad, munstycken, höljen och tätningar där värme- och korrosionsbeständighet är avgörande

Sammansättning och egenskaper hos pulver av Inconel 718

Sammansättningen och mikrostrukturen hos Inconel 718-pulver resulterar i en unik kombination av egenskaper som gör det lämpligt för högtemperaturtillämpningar.

Typisk sammansättning (vikt %) för pulver av Inconel 718

| Element | Min | Max |

|---|---|---|

| Nickel (Ni) | 50.00 | 55.00 |

| Krom (Cr) | 17.00 | 21.00 |

| Järn (Fe) | Balans | 21.00 |

| Niob (Nb) | 4.75 | 5.50 |

| Molybden (Mo) | 2.80 | 3.30 |

| Titan (Ti) | 0.65 | 1.15 |

| Aluminium (Al) | 0.20 | 0.80 |

| Kobolt (Co) | 1.00 | |

| Koppar (Cu) | 0.30 |

Viktiga egenskaper hos Inconel 718 pulver

| Fastighet | Värde |

|---|---|

| Täthet | 8,19 g/cm3 |

| Smältintervall | 1260-1335°C |

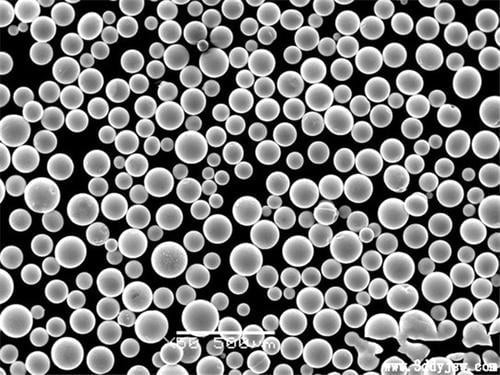

| Genomsnittlig partikelstorlek | 15-45 mikrometer |

| Syrehalt | <0,1% |

| Kväveinnehåll | <0,1% |

| Termisk konduktivitet | 11,4 W/m-K |

| Elektrisk resistivitet | 1,41 mikroohm-cm |

| Young's modul | 205 GPa |

| Poissonförhållande | 0.294 |

| Specifik värme | 435 J/kg-K |

| Koefficient för termisk expansion | 12,8 μm/m-°C |

| Draghållfasthet | 1275 MPa (min) |

Viktiga egenskaper och fördelar med Inconel 718-pulver:

- Bibehåller styrka och hårdhet vid höga driftstemperaturer

- Ger utmärkt motståndskraft mot oxidation och korrosion

- Ger goda svets- och bearbetningsegenskaper

- Uppnår hög kryp- och brotthållfasthet genom värmebehandling med utskiljningshärdning

- Dess höga aluminium- och titaninnehåll resulterar i bildandet av Ni3(Al, Ti)-utfällningar som kallas gamma prime och ger exceptionella mekaniska egenskaper även över 650°C

Därför är Inconel 718 en attraktiv kandidat för additiv tillverkningsteknik som DMLS (Direct Metal Laser Sintering) för att skapa starka, lätta komponenter för flygplansmotorer, kraftgenereringsturbiner och processutrustning som används i tuffa miljöer.

Tillämpningar och användningsområden för Inconel pulver

Den unika kombinationen av hållfasthet, brottseghet och korrosionsbeständighet vid förhöjda temperaturer gör Inconel 718 lämplig för en mängd olika kritiska applikationer i olika branscher.

Typiska tillämpningar och användningsområden för Inconel 718-pulver

| Industri | Komponenter |

|---|---|

| Flyg- och rymdindustrin | Motordelar som blad, höljen, fästelement där utmattningshållfastheten är kritisk |

| Olja & Gas | Brunnhuvudutrustning, borrhålsverktyg för sura servicemiljöer |

| Kraftgenerering | Värmeväxlare för kolförgasning, utrustning för värmebehandling |

| Fordon | Rotorer för turboladdare, kylare för återcirkulation av avgaser |

| Metallbearbetning | Extruderingsverktyg för reaktiva metaller som titan, skär av varmbearbetningsstål |

| Additiv tillverkning | Laserpulverbäddsfusion av helt täta funktionella metalldelar med komplex geometri |

Den vanligaste tillämpningen är i flygplansmotorer för tillverkning av kritiska roterande delar som skivor och fästelement samt höljen och tätningar som måste tåla långvarig drift vid temperaturer på uppemot 700°C.

Över 50% av marknadskonsumtionen av smidda legeringar går till jetmotorkomponenter, vilket understryker vikten av Inconel 718 inom flygindustrin. Additiv tillverkning möjliggör nu optimerade geometrier med lägre vikt, vilket inte är möjligt med gjutning eller smide.

Kvaliteter och specifikationer för Inconel 718 pulver

Inconel 718-pulver för AM-processer måste uppfylla olika internationella och regionala standarder för kemi och partikelstorleksfördelning. De vanligaste kvaliteterna listas nedan:

Standardkvaliteter och specifikationer för Inconel 718-pulver

| Betyg | Specifikation |

|---|---|

| Inconel 718 | AMS 5662, AMS 5664, AMS 5832 |

| Inconel 718 | UNS N07718 |

| Inconel 718 | W.Nr. 2.4668 |

| Inconel 718 | DIN NiCr19Fe19NbMo3 |

Dessa specifikationer innebär strikt kontroll över den kemiska sammansättningen och föroreningsnivåerna. Skräddarsydda legeringar för specifika applikationer är också möjliga genom mindre justeringar av Nb-, Ti- och Al-innehållet.

Alla batcher genomgår rigorösa kvalitetstester för att verifiera kemi, partikelstorleksfördelning, flödesegenskaper etc. innan de släpps. Vanliga inspektionsmetoder inkluderar optisk mikroskopi, SEM, energidispersiv röntgenspektroskopi etc.

Relaterade metallpulver för 3d-utskrift:

Partikelstorleksfördelning av Inconel 718-pulver

För att uppnå hög densitet och mekanisk integritet hos 3D-utskrivna delar som använder Inconel 718 måste pulverpartikelstorleksfördelningen (PSD) uppfylla vissa tröskelvärden.

Typiska krav på partikelstorleksfördelning för Inconel 718-pulver för DMLS-process

| Partikelstorlek (μm) | Distribution (%) |

|---|---|

| 15 till 45 år | ≥ 90% |

| <15 | ≤ 10% |

| 45 till 105 | ≤ 10% |

| >105 | ≤ 1% |

Finare finfördelning ger bättre flöde och packning men minskar produktiviteten. Medelstorleken hålls vanligtvis inom intervallet 15-45 mikrometer för optimala tryckresultat. Genom att justera gasflödesdynamiken kan pulvertillverkaren anpassa fördelningen och flytta toppen inom detta intervall.

Globala leverantörer av Inconel 718-pulver

Några av de största etablerade leverantörerna som tillverkar Inconel 718-pulver för additiv tillverkning globalt är

Viktiga leverantörer och tillverkare av Inconel 718-pulver

| Företag | Land |

|---|---|

| Sandvik Osprey | Förenade kungariket |

| Snickare Tillsats | Förenta staterna |

| Praxair | Förenta staterna |

| AP&C | Kanada |

| Erasteel | Frankrike |

| Aubert & Duval | Frankrike |

| SLM-lösningar | Tyskland |

Dessa spelare använder inert gasatomiseringsteknik under skyddande atmosfär för att producera fint Inconel 718-pulver som är lämpligt för lasertryckprocess. Material med hög renhet i ett enda parti optimerat för flytbarhet, skenbar densitet och repeterbar prestanda hjälper till att uppnå metalldelar av hög kvalitet.

Förutom dessa stora företag erbjuder även flera mindre regionala aktörer kundanpassat pulver av Inconel 718. Kvalitetscertifiering och tester för att validera kemi och renhet är dock kanske inte lika robusta.

Prissättningstrender för Inconel 718-pulver

Priset på Inconel 718-pulver beror på kvantitet, kvalitetsklass, partikelstorleksfördelning, leverantörsmarginaler och geografiska faktorer. Några typiska prisintervall är:

Indikativa prisintervall för Inconel 718-pulver

| Kvantitet | Pris per kg (USD) |

|---|---|

| 1 kg | 800 - 1000 |

| 10 kg | 500 - 800 |

| 100 kg | 250 - 500 |

Stordriftsfördelar gör att bulkbeställningar kan vara billigare per kg. Små FoU-kvantiteter under 5 kg kan ha högre prissättning.

Inom en fast kvantitet är pulver som uppfyller strängare specifikationer för föroreningar, partikelstorleksfördelning som godkänts av flyg- och rymdstandarder högre priser. Exempelvis är AS9100-certifierat Inconel 718-pulver med spårbarhet för partier 25-30% dyrare. Plats- och fraktkostnader påverkar också slutprissättningen.

Jämförande analys av Inconel 718-pulver

Jämförande analys av egenskaper mot konkurrerande pulver av superlegeringar

| Fastigheter | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Densitet (g/cm3) | 8.19 | 8.44 | 8.22 | 8.22 |

| Smältpunkt (°C) | 1260-1335 | 1350 | 1260-1350 | 1315 |

| Draghållfasthet (MPa) | 1275 | 860 | 550 | 1110 |

| Utbyteshållfasthet (0,2% offset) | 1103 | 450 | 240 | 965 |

| Förlängning (%) | 19 | 35+ | N/A | 15 |

| Youngs modul (GPa) | 205 | 207 | 196 | 186 |

| Elektrisk resistivitet (μΩ-cm) | 1.41 | 1.41 | 1.16 | 1.73 |

| Termisk konduktivitet (W/m-K) | 11.4 | 9.8 | 11.4 | 18.4 |

| Koefficient för termisk expansion (μm/m-°C ) | 12.8 | 12.8 | 12.4 | 13 |

Jämförande analys av kostnader

| Parametrar | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Relativ materialkostnad | Hög | Medium | Hög | Medium |

| Tillverkningsbarhet | Medium | Hög | Medium | Låg |

| Kostnadseffektivitet | Låg | Hög | Låg | Medium |

Jämförelse av för- och nackdelar

| Inconel 718 | |

|---|---|

| Proffs | - Bibehåller styrkan vid höga driftstemperaturer - Utmärkt oxidations- och korrosionsbeständighet -Utskiljningshärdning förbättrar hållfastheten -God svetsbarhet och maskinbearbetning -Högre hållfasthet än Inconel 625 Används ofta i motorer för flyg- och rymdindustrin |

| Nackdelar | - Hög densitet jämfört med titanlegeringar -Svårbearbetad i härdat tillstånd -Relativt dyr -Lägre värmeledningsförmåga än waspaloy |

Inconel 718 ger den optimala balansen mellan hög temperaturstyrka, hårdhet, korrosionsbeständighet och kostnad för kritiska delar som arbetar vid 500-700°C i uppdragskritiska applikationer i extrema miljöer.

Vanliga frågor

F: Vad är Inconel 718 Nickel Superalloy?

A: Inconel 718 (UNS N07718) nickel-superlegeringspulver är en utskiljningshärdbar legering avsedd för extrema miljöer med temperaturer upp till 700°C, vilket kräver höga sträck-, drag- och krypbrottsegenskaper i kombination med oxidations- och korrosionsbeständighet.

F: Vilka industrier använder Inconel 718 pulver?

S: Viktiga branscher som använder Inconel 718-pulver för additiv tillverkning är flyg- och rymdindustrin för motorkomponenter, borrverktyg för olje- och gaskällor, turboladdardelar till bilar, extruderingsverktyg för metall, kärnreaktorer och utrustning för kemisk bearbetning.

F: Vilken partikelstorlek används i AM-processer?

A: För pulverbäddfusionstekniker som DMLS är partikelstorlekar mellan 15-45 mikron optimala, med <10% under 15 mikron och <1% över 105 mikron distribution vanligast.

F: Vad finns det för alternativ till Inconel 718-pulver?

Svar: Några alternativ är pulver av Inconel 625, Hastelloy X och Waspaloy som ger bättre kostnadseffektivitet men kompromissar med hög hållfasthet och hårdhet vid drifttemperaturer över 600 °C, vilket gör dem olämpliga för flyg- och rymdtillämpningar.

F: Vilka standarder uppfyller Inconel 718?

A: Vanliga kvaliteter som uppfyller internationella specifikationer är AMS 5662, AMS 5664, AMS 5832, UNS N07718, DIN 2.4668 för kemi och partikelstorleksfördelning.

F: Är Inconel 718 pulver återanvändbart?

A: Ja, Inconel 718 oanvänt pulver kan återanvändas efter att ha passerat genom ett pulveråtervinningssystem för att separera ut partiklar med satelliter och kontrollera kemi. Besparingar mellan 20-30% kan realiseras med hjälp av återvunnet pulver.

få veta mer om 3D-utskriftsprocesser

Frequently Asked Questions (Supplemental)

1) What powder attributes most influence LPBF quality with Inconel 718 Powder?

- Highly spherical morphology (low satellites), PSD 15–45 μm, narrow tails, low oxygen/nitrogen (typically O ≤0.10 wt%, N ≤0.03 wt%), consistent apparent/tap density, and Hall flow ≤20–25 s/50 g. These drive stable recoating, uniform packing, and low porosity.

2) Which post-processing route is typical to achieve aerospace-grade properties?

- Stress relief → HIP (e.g., 1180–1220°C/100–170 MPa/2–4 h) → solution anneal (~980–1065°C) → double aging (e.g., 720°C 8 h + furnace cool to 620°C 8 h) → machining/finishing → NDE (CT, FPI, UT). This maximizes γ′/γ′′ precipitation and closes internal pores.

3) How should powder reuse be managed for Inconel 718 in production?

- Implement reuse envelopes with per-cycle checks on O/N, PSD, flow, and density; blend 20–50% virgin powder; cap cycles at 8–12 depending on monitoring results; maintain inert handling and closed-loop sieving to limit oxygen pickup per ISO/ASTM 52907.

4) Can Binder Jetting match LPBF properties for Inconel 718?

- With optimized debind/sinter, carbon control, and HIP, BJT parts can reach >99.5% relative density and tensile strengths in the 1,100–1,250 MPa range. Surface finish and feature resolution are generally inferior to LPBF, but throughput and cost per part can be better.

5) What are key print strategy tips to reduce cracking and distortion?

- Use elevated bed preheat (120–180°C), balanced volumetric energy density, contour passes on perimeters, island scans with rotated hatch, and tailored parameters on overhangs. Control chamber oxygen/humidity and ensure uniform heat dissipation with robust supports.

2025 Industry Trends for Inconel 718 Powder

- Multi-laser LPBF optimization: 6–12 laser platforms with coordinated overlaps deliver 20–35% throughput gains while holding density and microstructure.

- Cost stabilization: Additional atomization capacity in EU/APAC and improved yield management moderate Inconel 718 Powder prices despite energy volatility.

- Extended reuse programs: Standardized powder stewardship extends reuse to 8–12 cycles without property drift, supported by inline O/N and PSD monitoring.

- Qualification acceleration: Wider use of ISO/ASTM 52920/52930 digital traceability and process maps shortens aerospace/energy approvals.

- Surface integrity focus: Shot peen/laser peen plus micro-machining post-HIP significantly improves HCF/LCF performance for rotating hardware.

2025 Snapshot: Market, Process, and Performance Indicators

| Metrisk | 2023 Baseline | 2025 Status (est.) | Notes/Source |

|---|---|---|---|

| Inconel 718 AM powder price (gas-atomized, 15–45 μm) | $275–485/kg | $250–450/kg | Industry quotes; added atomization capacity |

| LPBF relative density (as-built → HIP) | 99.3% → 99.9% | 99.4% → 99.95% | Parameter/HIP refinements |

| Multi-laser productivity vs single-laser | +15–25% | +20–35% | Coordinated scan vector orchestration |

| Qualified powder reuse cycles | 4–8 | 8-12 | With O/N, PSD, flow controls (ISO/ASTM 52907) |

| Post-HIP UTS (solution + double aging) | 1,100–1,250 MPa | 1,150–1,300 MPa | Heat treatment and contour strategies |

References and guidance:

- ISO/ASTM 52907:2023 (Feedstock characterization)

- ISO/ASTM 52920 & 52930 (Process qualification and quality)

- AMS 5662/5663 (718 wrought benchmarks) via SAE

- NIST AM Bench datasets for nickel superalloys (nist.gov/ambench)

- FAA/EASA advisories and MMPDS for allowables (where applicable)

Latest Research Cases

Case Study 1: Coordinated Multi-Laser LPBF of Inconel 718 Combustor Cases (2025)

Background: An aerospace Tier‑1 needed higher throughput without sacrificing fatigue or dimensional stability.

Solution: Implemented multi-laser overlap management with synchronized scan vectors, 150–170°C bed preheat, adaptive contour remelts, and strict powder stewardship (30% virgin refresh, O/N and PSD gates). Post-process: HIP + solution + double aging; full CT-based NDE.

Results: Build rate +28–33%; post-HIP density 99.93–99.96%; UTS 1,200–1,270 MPa, elongation 18–22%; HCF life +10–15% after shot peen; scrap rate reduced from 7.2% to 4.1%.

Case Study 2: Binder Jetting Inconel 718 Valves with Carbon Control (2024)

Background: An energy OEM observed distortion and variable density in thick-section BJT 718 valves.

Solution: Introduced debind ramp with tighter carbon control and isothermal sinter holds to reduce differential shrinkage; followed by HIP and standard 718 aging.

Results: Relative density 99.5–99.8%; dimensional deviation ≤±0.25%; tensile 1,120–1,230 MPa; corrosion and oxidation performance at 700°C matched LPBF baselines under identical HT. First-pass yield +14%.

Expertutlåtanden

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

- Viewpoint: “Powder-state control—PSD, flow, and O/N—remains the strongest predictor of porosity and mechanical consistency for Inconel 718 Powder across reuse cycles.”

- Prof. David E. Laughlin, Professor Emeritus of Materials Science, Carnegie Mellon University

- Viewpoint: “Precisely balancing γ′′ and γ′ through solution and two-step aging is essential; even minor chemistry or thermal history shifts can degrade creep resistance.”

- Dr. Amy J. Elliott, Group Leader for Additive Manufacturing, Oak Ridge National Laboratory

- Viewpoint: “Integrating calibrated process maps with in‑situ monitoring accelerates qualification for safety‑critical 718 components without eroding safety margins.”

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization (iso.org; astm.org)

- ISO/ASTM 52920/52930: AM process qualification and quality requirements (iso.org)

- AMS 5662/5663: Reference properties for Inconel 718 (sae.org)

- ASTM E8/E21/B213/B214: Mechanical and powder testing standards (astm.org)

- NIST AM Bench: Public datasets for nickel superalloys (nist.gov/ambench)

- MMPDS: Metallic materials properties for aerospace design allowables (mmpds.org)

- OSHA/NFPA 484: Combustible metal powder safety (osha.gov; nfpa.org)

- Granta MI: Materials data management and traceability (ansys.com)

Last updated: 2025-10-13

Changelog: Added 5 supplemental FAQs; introduced 2025 trends with data table; provided two recent case studies; cited expert viewpoints; listed practical tools/resources with relevant standards; integrated Inconel 718 Powder keyword variations

Next review date & triggers: 2026-04-15 or earlier if major powder price shifts (>15%), new ISO/ASTM/AMS standards for AM 718 publish, or significant OEM qualification announcements occur

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.