Inconel 718 Pulver: Pris,Specifikationer

Innehållsförteckning

Inconel 718 är en högpresterande nickel-krombaserad superlegering som uppvisar utmärkt hållfasthet och korrosionsbeständighet vid förhöjda temperaturer upp till 700°C. Denna guide ger en detaljerad översikt över Inconel 718 pulver som omfattar dess egenskaper, tillämpningar, tillverkningsprocess, specifikationer, priser, för- och nackdelar och vanliga frågor.

Översikt över Inconel 718-pulver

Inconel 718-pulver innehåller nickel, krom, niob, molybden, titan och aluminium som sina viktigaste legeringselement. Viktiga egenskaper:

- Hög sträck-, drag- och krypbrotthållfasthet vid temperaturer upp till 700°C

- God utmattnings- och korrosionsbeständighet

- Åldershärdbar mikrostruktur

- Utmärkta kryogena egenskaper

- Högre hållfasthet jämfört med Inconel 625

Inconel 718-pulver används i komponenter för flyg- och rymdindustrin, t.ex. gasturbinskivor, höljen till raketmotorer, cylindrar, pumpar och ventiler som måste klara höga temperaturer.

Användningsområden för Inconel 718-pulver

Inconel 718 pulver används i krävande applikationer i alla branscher:

| Industri | Tillämpningar |

|---|---|

| Flyg- och rymdindustrin | Motorkomponenter, raketmotorer, ställdon, delar till svävare |

| Olja och gas | Brunnhuvudutrustning, borrhålsverktyg, ventiler, pumpar |

| Kärnkraft | Reaktortankar, överföringsrörsenheter |

| Fordon | Turboladdares rotorer, ventiler, avgasgrenrör |

| Kemisk | Värmeväxlare, tryckkärl, processrör |

Fördelar som erbjuds av Inconel 718:

- Hög temperaturhållfasthet för förbättrad effektivitet

- Korrosionsbeständighet i tuffa miljöer

- Utmärkta utmattningsegenskaper för roterande komponenter

- Goda kryogena egenskaper ner till -253°C

- Oxideringsbeständighet upp till 700°C

Tillverkningsprocess för Inconel 718-pulver

Inconel 718-pulver kan produceras via processer som t.ex:

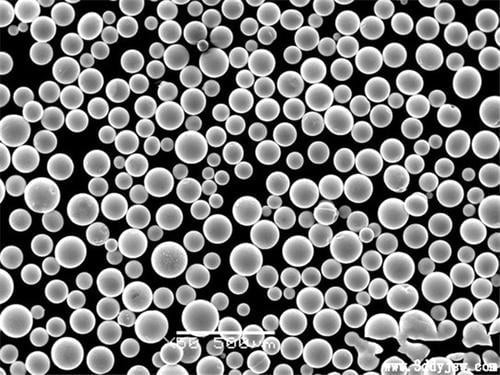

- Atomisering av gas – Vanligaste metoden där smält legering sönderdelas av kväve/argon-gasstrålar till fina droppar som stelnar till pulverpartiklar. Ger sfäriskt pulver som föredras för AM-applikationer.

- Process med roterande elektrod – Elektrod av legering snurras i höga hastigheter i en atmosfär av inert gas och smälts av en elektrisk båge för att generera fina droppar som stelnar till pulver.

- Process med roterande elektrod i plasma – Arc melting görs med joniserad plasmastråle istället för elektrisk båge. Det ger ett mycket sfäriskt pulver som är idealiskt för AM.

- Smältning genom induktion i vakuum – Legeringen induktionssmälts under vakuum och smältan omvandlas sedan till pulver med hjälp av gas- eller vattenatomiseringsprocess.

Gasatomisering och PREP-metoder möjliggör noggrann kontroll över pulveregenskaper som partikelstorleksfördelning, morfologi, oxidnivåer och mikrostruktur.

Specifikationer för Inconel 718 pulver

Inconel 718 pulver finns tillgängligt med följande specifikationer:

| Parameter | Specifikation |

|---|---|

| Legeringskemi | 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb+Ta, 2,8-3,3% Mo |

| Partikelstorlek | 10 till 150 mikrometer |

| Partikelns form | Sfärisk, oregelbunden |

| Storleksfördelning | Anpassningsbar baserat på applikation |

| Renhet | Upp till 99,9% |

| Syrenivå | <300 ppm |

| Skenbar densitet | 2 – 4,5 g/cc |

| Flödeshastighet | Upp till 25 s/50g |

Specifikationerna kan anpassas efter krav på sammansättning, partikelegenskaper, renhetsgrad, densitet och flödesegenskaper.

Leverantörer och prissättning av Inconel 718-pulver

Några av de största leverantörerna och prissättningen för Inconel 718-pulver inkluderar:

| Leverantör | Plats | Prisintervall |

|---|---|---|

| Sandvik | Tyskland | $90 – $220 per kg |

| Praxair | USA | $100 – $250 per kg |

| AP&C | Kanada | $110 – $200 per kg |

| Met3DP | Kina | $70 – $150 per kg |

| Tekna | Kanada | $140 – $280 per kg |

Priset varierar beroende på:

- Renhetsnivåer

- Partikelstorlek och -fördelning

- Sfäriskhet och flytbarhet

- Använd produktionsmetod

- Orderkvantitet

- Ytterligare analys eller behandling

Priserna är högre för sfäriskt pulver och pulver med kontrollerad partikelstorleksfördelning.

För- och nackdelar med Inconel 718-pulver

| Proffs | Nackdelar |

|---|---|

| Hög hållfasthet vid förhöjda temperaturer | Dyrt jämfört med stål- och titanlegeringar |

| Utmärkt korrosionsbeständighet | Lägre värmeledningsförmåga än kopparlegeringar |

| God utmattningshållfasthet och kryogenisk seghet | Utmanande att bearbeta och slipa |

| Förmåga till åldershärdning | Utsatt för sprickbildning på grund av töjning |

| Oxideringsbeständighet upp till 700°C | Kräver värmebehandling för optimala egenskaper |

| Icke-magnetisk egenskap | Begränsad tillgänglighet för större sektioner |

Idealisk för kritiska applikationer trots högre kostnad. Begränsningar inkluderar lägre värmeledningsförmåga, problem med maskinbearbetning, benägenhet för sprickbildning under formning.

Vanliga frågor

F: Vad är det typiska sammansättningsområdet för Inconel 718-legering?

A: Typisk sammansättning är 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb, 2,8-3,3% Mo, 0,65-1% Ti, 0,2-0,8% Al och spårämnen som Co, Cu, Mn, Si, P, S.

F: Vilken partikelstorlek rekommenderas för Inconel 718-pulver för AM?

A: För pulverbäddfusion AM används vanligtvis Inconel 718-pulver med partikelstorleksintervall på 15-45 mikron. Finare pulver under 100 mikrometer förbättrar densitet och egenskaper.

F: Vad påverkar prissättningen av Inconel 718-pulver?

S: Prissättningen påverkas av renhetsgrad, partikelegenskaper som storleksintervall och sfäriskhet, produktionsmetod, ordervolym, ytterligare analys eller behandling samt leverantörens vinstmarginaler.

F: Vilken roll spelar niobium i legeringen Inconel 718?

A: Niob är det viktigaste förstärkande elementet i Inconel 718. Det orsakar utfällning av intermetalliska faser gamma double prime och gamma prime för hållfasthet vid höga temperaturer och korrosionsbeständighet.

F: Vilka är de typiska användningsområdena för legeringen Inconel 718?

A: Inconel 718 används ofta i flygmotorer, raketer, pumpar, kärnreaktorer och kryogena tankar på grund av sin höga hållfasthet vid förhöjda temperaturer och goda korrosionsbeständighet.

F: Vilka är alternativen till Inconel 718 för applikationer med höga temperaturer?

Svar: Alternativen omfattar rostfria stål som 310 och 330, järn-nickellegeringar, koboltlegeringar MP159 och FSX-414 samt titanlegeringar Ti-6242 och IMI 834. Inconel 718 är dock fortfarande överlägset.

F: Hur är Inconel 718 jämfört med Inconel 625 när det gäller egenskaper?

A: Inconel 718 har högre drag- och krypbrotthållfasthet jämfört med Inconel 625 men lägre oxidations- och korrosionsbeständighet. Inconel 625 är lättare att svetsa och tillverka.

F: Vad är den senaste utvecklingen inom legeringen Inconel 718?

S: Nya varianter som Allvac 718Plus erbjuder högre hållfasthet genom modifiering av sammansättningen. Forskning pågår för att förbättra bearbetningsmetoder och egenskaper med hjälp av pulvermetallurgi och additiv tillverkning.

F: Vad gör Inconel 718 lämplig för 3D-utskriftstillämpningar?

A: Fint Inconel 718-pulver med kontrollerad partikelstorlek gör det möjligt att trycka komplexa former med hög densitet och överlägsna mekaniska egenskaper jämfört med gjutna legeringskomponenter.

Slutsats

Inconel 718 nickelbaserat superlegeringspulver ger en exceptionell kombination av högtemperaturhållfasthet, korrosionsbeständighet, utmattningsegenskaper och kryogen seghet för kritiska applikationer där prestandakraven är av största vikt. Den här guiden sammanfattar Inconel 718-pulvrets egenskaper, tillverkningsmetoder, priser, för- och nackdelar och vanliga frågor för att hjälpa ingenjörer, konstruktörer och tekniska team att använda detta avancerade material. Med sina unika egenskaper kommer Inconel 718-pulver att fortsätta att möta hög efterfrågan inom flyg- och rymdindustrin, gasturbiner, kemiindustrin och kärnkraftssektorn.

få veta mer om 3D-utskriftsprocesser

Additional FAQs about Inconel 718 Powder (5)

1) What powder specifications matter most for PBF/SLM quality?

- Tight particle size distribution (typically 15–45 µm), high sphericity (>0.9), low satellites, Hall/Carney flowability within spec, and low interstitials (O ≤0.10–0.15 wt%, N ≤0.02 wt%, H ≤0.005 wt%). PSD and oxygen drive density, surface finish, and fatigue.

2) How many reuse cycles are safe for Inconel 718 powder in AM?

- With sieving and SPC, 5–15 cycles are common. Top up 20–50% virgin powder per cycle and track O/N/H, PSD, and flow. Requalify if oxygen approaches alloy or process limits (check AMS/ASTM specs) or if density/fatigue drifts.

3) What post-processing is typical for AM 718 parts to reach spec properties?

- Stress relief, HIP (e.g., 1180–1200°C, 100–150 MPa, 2–4 h), and aging per AMS 5662/5664 equivalents (two-step age). Finish machining and surface treatments as required. HIP markedly improves fatigue and closes lack-of-fusion porosity.

4) How do gas atomization parameters affect powder quality?

- Inert gas purity and pressure, melt superheat, and nozzle design influence sphericity, oxide films, and satellite content. Argon vs nitrogen selection and low oxygen melt handling reduce oxide/nitride inclusions that harm fatigue.

5) Is Inconel 718 powder suitable for Binder Jetting as well as PBF?

- Yes. BJ requires tailored PSD (often 5–25 µm or 15–38 µm), flow modifiers, and debind/sinter/HIP recipes. Final density and elongation may lag PBF unless HIP is applied; still attractive for cost-sensitive, high-throughput geometries.

2025 Industry Trends for Inconel 718 Powder

- Tighter interstitial controls: Powder buyers specify lower oxygen (≤0.08–0.12 wt%) for fatigue-critical aerospace builds; vendors offer enhanced de-oxidation routes.

- Multi-laser PBF drives demand: 8–12 laser systems increase powder consumption rates; closed-loop sieving and automated conveying become standard.

- Traceability and sustainability: Digital MTRs link heats to build IDs; suppliers publish EPD-style data for Scope 3 reporting, including powder recycle rates.

- AM allowables expansion: More design allowables for AM 718 published under aerospace programs, aligning with ASTM F3301 process control plans.

- Price stabilization: Nickel volatility moderates vs 2024; lead times ease with added atomization capacity in NA/EU/Asia.

2025 snapshot: Inconel 718 Powder metrics

| Metrisk | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical AM-grade PSD (µm) | 15–53 | 15–45 | 15–45 | PBF focus; BJ often finer |

| Oxygen spec (wt%, AM grade) | ≤0.15 | ≤0.12–0.15 | ≤0.08–0.12 | Buyer specs; aerospace lots |

| As-built PBF density (%) | 99.5–99.9 | 99.6–99.95 | 99.7–99.95 | Parameter/machine dependent |

| UTS after HIP + age (MPa) | 1250–1400 | 1300–1450 | 1320–1460 | Vendor/OEM datasets |

| Powder price (USD/kg, AM grade) | 110–240 | 120–260 | 115–240 | PSD/sphericity/volume affect |

| Avg powder reuse cycles (count) | 6–10 | 8-12 | 10–15 | With SPC and top-ups |

References:

- ASTM Committee F42 and ISO/ASTM 52907 (metal powder requirements): https://www.astm.org, https://www.iso.org

- SAE/AMS for IN718 (AMS 5662/5663/5664) and AM materials (AMS 7000-series): https://www.sae.org

- OEM technical notes (EOS, GE Additive, 3D Systems) and NIST AM resources: https://www.nist.gov

Latest Research Cases

Case Study 1: Multi‑Laser PBF of Inconel 718 with Low‑Oxygen Powder for Fatigue‑Critical Brackets (2025)

Background: An aerospace Tier‑1 needed improved HCF performance on flight brackets produced on an 8‑laser PBF line.

Solution: Switched to low‑O (≤0.10 wt%) AM‑grade powder with automated closed-loop sieving; implemented in‑situ monitoring and standardized HIP + AMS‑aligned aging. SPC tracked O/N/H and PSD across 12 reuse cycles.

Results: 99.92% density as-built; UTS 1380–1440 MPa post‑HIP/age; HCF life +18% vs prior lot; powder O remained ≤0.11 wt% through 10 cycles; cost/part −9% via reduced scrap.

Case Study 2: Binder‑Jetted IN718 Turbine Seals with Sinter + HIP Consolidation (2024)

Background: Industrial gas turbine supplier sought cost reduction on complex seals.

Solution: Deployed BJ‑optimized IN718 powder (15–38 µm) and reducing-atmosphere debind/sinter, followed by HIP and aging. Distortion simulation guided setters and scaling.

Results: Final density 99.5%; dimensional Cp/Cpk ≥1.33; part count consolidated from 3 to 1; cost −22% at 10k units/year; mechanicals met house spec comparable to cast + HIP baseline.

Expertutlåtanden

- Dr. Hamish L. Fraser, Professor, The Ohio State University

Key viewpoint: “Powder cleanliness—especially oxygen and inclusions—directly correlates with fatigue in AM Inconel 718. HIP heals pores, but you can’t ‘HIP away’ nonmetallic inclusions.”

Source: Academic publications/talks on Ni-base superalloys: https://mse.osu.edu - Dr. Laura Ely, SVP Technology, 3D Systems

Key viewpoint: “Consistent properties in AM 718 come from disciplined powder lifecycle management: documented reuse, sieving, and interstitial tracking tied to build genealogy.”

Source: OEM technical notes: https://www.3dsystems.com - Michael Pepi, Senior Metallurgist, ATI Specialty Materials

Key viewpoint: “Dual-melt routes (VAR + ESR) for precursor feedstock reduce inclusion populations and improve downstream atomized powder quality for critical aerospace builds.”

Source: Producer datasheets/briefs: https://www.atimaterials.com

Practical Tools and Resources

- Standards and specifications:

- ASTM B637 (wrought 718), AMS 5662/5663/5664 (heat treatment), AMS 7000-series (AM), ISO/ASTM 52907 (powder): https://www.astm.org, https://www.sae.org, https://www.iso.org

- Processkontroll och kvalificering:

- ASTM F3301 (PBF process control), CT standards (ASTM E1441), ISO 52930 (qualification): standards portals above

- Materials data and guides:

- Special Metals Alloy 718 datasheet: https://www.specialmetals.com

- NIST AM materials resources: https://www.nist.gov

- Powder suppliers and datasheets:

- Sandvik Osprey, Carpenter Additive, AP&C, Tekna: supplier websites with PSD/chemistry specs

- Simulation and QA:

- Ansys Additive/Workbench for distortion/HIP simulation: https://www.ansys.com

- CT and metallography service labs; leak testing references for internal channels

Notes on reliability and sourcing: Request full MTRs including interstitials and inclusion ratings; verify PSD via laser diffraction and morphology via SEM. Implement SPC on powder O/N/H and flow, maintain lot/build traceability, and requalify after any significant powder/process change. For critical parts, include HIP, CT, and statistically based coupon testing.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, 2025 trend snapshot with data table and sources, two case studies, expert viewpoints with attributions, and a curated tools/resources list specific to Inconel 718 powder specification, pricing, and AM use

Next review date & triggers: 2026-02-15 or earlier if AMS/ASTM specs are revised, nickel market shifts >10%, or major OEMs publish new AM 718 powder cleanliness/fatigue datasets

Dela på

MET3DP Technology Co, LTD är en ledande leverantör av lösningar för additiv tillverkning med huvudkontor i Qingdao, Kina. Vårt företag är specialiserat på 3D-utskriftsutrustning och högpresterande metallpulver för industriella tillämpningar.

Förfrågan för att få bästa pris och anpassad lösning för ditt företag!

Relaterade artiklar

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Läs mer "Om Met3DP

Senaste uppdateringen

Vår produkt

KONTAKTA OSS

Har du några frågor? Skicka oss meddelande nu! Vi kommer att betjäna din begäran med ett helt team efter att ha fått ditt meddelande.