3D Printing Metal Powder in 2025

İçindekiler

3D baskı metal powder is revolutionizing manufacturing across industries like aerospace, medical, and automotive. This advanced additive manufacturing technology allows complex metal parts to be created directly from 3D CAD data by selectively melting layers of fine metallic powder.

Bu kapsamlı kılavuz, teknolojiyi ve uygulamaları anlamanıza yardımcı olmak için metal tozu 3D baskının tüm yönlerini inceleyecektir.

Overview of 3D Printing Metal powder

Doğrudan metal lazer sinterleme (DMLS) veya seçici lazer eritme (SLM) olarak da bilinen metal 3D baskı, ince metalik tozu katı 3D nesnelere kaynaştırmak için yüksek güçlü bir lazer kullanan bir eklemeli üretim sürecidir.

Bir 3D yazıcı, alüminyum, titanyum, nikel alaşımları ve paslanmaz çelik gibi toz metal malzemelerden katman katman metal parçalar oluşturur. Bu teknoloji benzersiz bir tasarım özgürlüğü ve geleneksel üretimde eşi benzeri olmayan etkileyici malzeme özellikleri sunar.

Key Details About 3D Printing Metal Powder:

| Parametre | Detaylar |

|---|---|

| Teknoloji | Metalik tozu seçici olarak eritmek için lazer kullanan toz yatak füzyon işlemi |

| Malzemeler | Alüminyum, titanyum, nikel, paslanmaz çelik, kobalt-krom, değerli metaller |

| Donanım | Yüksek güçlü lazer, toz yatağı, tırmık sistemli 3D yazıcı |

| Süreç | İnce toz tabakası yayın, lazerle seçici olarak eritin, parçaları oluşturmak için katmanlar ekleyin |

| Özellikler | Yüksek mukavemetli, eşit dağılımlı malzeme, karmaşık iç geometri |

| Uygulamalar | Havacılık ve uzay, tıbbi implantlar, otomotiv, takım, mücevher |

| Avantajlar | Tasarım özgürlüğü, ağırlık azaltma, parça konsolidasyonu, hızlı prototipleme |

| Sınırlamalar | Yüksek ekipman maliyeti, sınırlı boyut, sonradan işleme gerekliliği |

Bu eklemeli üretim yöntemi, CNC işleme gibi geleneksel eksiltici tekniklere kıyasla daha fazla tasarım özgürlüğü, parça konsolidasyonu, hızlı prototipleme ve önemli ölçüde ağırlık azaltma gibi çok sayıda fayda sağlar. Karmaşık metal bileşenleri 3D olarak basabilme becerisi, sektörler arasında önemli yeniliklere olanak sağlıyor.

Types of 3D Printing Metal Powder

3D printing metal powders are essential materials in additive manufacturing, offering unique properties for various industries like aerospace, automotive, medical, and energy. Below is an overview of the major categories of 3D printing metal powders and their common types, presented in a table format for clarity.

İlgili Ürünler

1. Titanium Alloys

Titanium powders are lightweight, strong, and corrosion-resistant, making them ideal for aerospace and medical applications.

| Tip | Açıklama | Uygulamalar |

|---|---|---|

| Ti6Al4V (Sınıf 5) | High strength-to-weight ratio, widely used titanium alloy. | Havacılık ve uzay, otomotiv, tıbbi implantlar |

| Ti6Al4V ELI | Purified version of Grade 5, extra-low interstitials for biocompatibility. | Tıbbi implantlar, protezler |

| Saf Titanyum | Grades 1-4, excellent corrosion resistance and biocompatibility. | Chemical processing, medical implants |

2. Stainless Steels

Stainless steel powders are durable, corrosion-resistant, and widely used for structural and functional parts.

| Tip | Açıklama | Uygulamalar |

|---|---|---|

| 316L Paslanmaz Çelik | Excellent corrosion resistance and mechanical properties. | Medical tools, food processing, marine |

| 17-4PH Paslanmaz Çelik | Precipitation-hardened steel with high strength and wear resistance. | Aerospace, automotive, industrial tools |

| 304 Paslanmaz Çelik | Cost-effective, moderate corrosion resistance. | Consumer goods, structural components |

3. Aluminum Alloys

Aluminum powders are lightweight and have excellent thermal conductivity, ideal for aerospace and automotive uses.

| Tip | Açıklama | Uygulamalar |

|---|---|---|

| AlSi10Mg | Good mechanical properties and heat resistance. | Aerospace, automotive, industrial parts |

| AlSi12 | High thermal conductivity, good wear resistance. | Heat exchangers, lightweight parts |

| Alüminyum 7075 | High strength and low weight, suitable for heavy-duty applications. | Aerospace, structural components |

4. Nickel-Based Alloys

Nickel alloys excel in extreme environments, offering high-temperature and corrosion resistance.

| Tip | Açıklama | Uygulamalar |

|---|---|---|

| Inconel 718 | High strength and oxidation resistance, suitable for extreme conditions. | Turbine blades, jet engines, energy sector |

| Inconel 625 | Exceptional resistance to harsh environments, including marine. | Denizcilik, kimyasal işleme |

| Hastelloy X | Outstanding heat and chemical resistance. | Aerospace, high-temperature environments |

5. Cobalt-Chromium Alloys

Cobalt-chromium powders are highly wear-resistant and biocompatible, perfect for medical and dental applications.

| Tip | Açıklama | Uygulamalar |

|---|---|---|

| CoCrMo | Combines strength, wear resistance, and biocompatibility. | Diş implantları, ortopedik cihazlar |

| CoCrW | High hardness and heat resistance, suitable for demanding applications. | Turbine blades, high-wear parts |

6. Tool Steels

Tool steels are known for their hardness and wear resistance, commonly used in manufacturing tools and molds.

| Tip | Açıklama | Uygulamalar |

|---|---|---|

| H13 Takım Çeliği | Heat-resistant steel, ideal for tooling and molds. | Enjeksiyon kalıplama, basınçlı döküm |

| Maraging Çelik | Excellent strength and toughness, suitable for high-stress parts. | Havacılık ve uzay, takım |

7. Precious Metals

Precious metals are used in luxury goods, jewelry, and electronics for their aesthetic and conductive properties.

| Tip | Açıklama | Uygulamalar |

|---|---|---|

| Altın (Au) | High value and corrosion resistance, used in decorative applications. | Jewelry, electronics |

| Gümüş (Ag) | Olağanüstü termal ve elektriksel iletkenlik. | Electronics, conductive components |

| Platin (Pt) | High durability and resistance, used in high-end applications. | Jewelry, catalytic converters |

8. Copper Alloys

Copper-based powders offer outstanding thermal and electrical conductivity for specialized applications.

| Tip | Açıklama | Uygulamalar |

|---|---|---|

| Saf Bakır | Excellent conductivity, suitable for electrical applications. | Elektronik, ısı eşanjörleri |

| Bakır Alaşımları | Enhanced mechanical properties with good conductivity (e.g., CuCrZr). | Electrical components, tooling |

3D Printing metal powder Processes

Metal 3D baskı için kullanılan birkaç benzer toz yatağı füzyon teknolojisi vardır:

Metal Toz Yatağı Füzyon Prosesleri

| Süreç | Detaylar |

|---|---|

| Doğrudan Metal Lazer Sinterleme (DMLS) | İnert gaz atmosferinde metalik tozu seçici olarak kaynaştırmak için lazer kullanır |

| Seçici Lazer Eritme (SLM) | DMLS'ye çok benzer, tozu tamamen eriterek katı parçalara dönüştürür |

| Elektron Işınıyla Eritme (EBM) | Daha yüksek üretim hızları için lazer yerine elektron ışını kullanır |

| Seçici Lazer Sinterleme (SLS) | Tozu tamamen eritmeden katı bir parça haline getirir |

| Doğrudan Metal Lazer Ergitme (DMLM) | DMLS süreci için başka bir terim |

| LaserCUSING | Concept Laser tarafından geliştirilen süreç |

| LASFORM | DMG MORI tarafından yürütülen süreç |

Kullanılan en yaygın teknolojiler DMLS ve SLM'dir. Her ikisi de CAD verilerinden 3D nesneler büyütmek amacıyla metalik tozu tamamen eritmek ve kaynaştırmak için yüksek güçlü bir iterbiyum fiber lazer kullanır.

SLM ve DMLS arasındaki temel fark, SLM'nin tam erime ve yoğun parçalar elde etmeyi amaçlaması, DMLS'nin ise toz parçacıkları arasında bir miktar gözeneklilik bulunan parçalar üretebilmesidir. Bununla birlikte, terimler genellikle birbirinin yerine kullanılır.

Elektron ışını eritme (EBM), lazer yerine bir elektron ışını ısı kaynağı kullanır ve daha yüksek yapı hızlarına olanak tanır. Ancak EBM yalnızca titanyum ve nikel alaşımları gibi iletken malzemelerle kullanılabilir.

Seçici lazer sinterleme (SLS), tozu tam erime noktasına ulaşmadan katı parçalara kaynaştırmak için daha düşük sıcaklıklar kullanır. Bu da daha gözenekli metal parçalar üretir.

Toz Yataklı 3D Baskı için Metal Malzemeler

Bir dizi metal ve alaşım, toz yatağı füzyon 3D baskı teknolojilerinde kullanılmak üzere ince tozlar halinde işlenebilir:

Toz Yataklı 3D Baskı için Metaller

| Malzeme | Detaylar | Uygulamalar |

|---|---|---|

| Titanyum | Yüksek mukavemet/ağırlık oranı, biyouyumlu | Havacılık ve uzay, tıbbi implantlar |

| Alüminyum | Hafif, yüksek mukavemetli | Otomotiv, havacılık ve uzay |

| Nikel Alaşımları | Korozyon direnci, yüksek mukavemet | Havacılık ve uzay, denizcilik |

| Paslanmaz Çelik | Korozyon direnci, yüksek sertlik | Endüstriyel takımlar, kalıplar |

| Kobalt-Krom | Biyouyumludur, iyi aşınır | Dental, tıbbi implantlar |

| Değerli Metaller | Takı, dayanıklılık | Mücevher, lüks ürünler |

| Takım Çelikleri | Isı direnci, sertlik | Metal şekillendirme, enjeksiyon kalıpları |

| Alaşımlı Çelikler | Yüksek mukavemet, darbe direnci | Endüstriyel aşınma parçaları |

En yaygın kullanılan metaller, yüksek mukavemet/ağırlık oranları nedeniyle titanyum alaşımları ve alüminyumdur. Inconel gibi inert nikel alaşımları havacılık ve uzay uygulamalarında popülerdir. Paslanmaz çelik ve takım çeliği tozları, mükemmel sertlik ve aşınma direncine sahip dayanıklı metal parçalar oluşturur.

Altın, gümüş ve platin gibi değerli metaller mücevher ve lüks eşyaların doğrudan 3D baskısına olanak tanır. Özel tıbbi implantlarda genellikle titanyum veya kobalt-krom gibi biyouyumlu alaşımlar kullanılır.

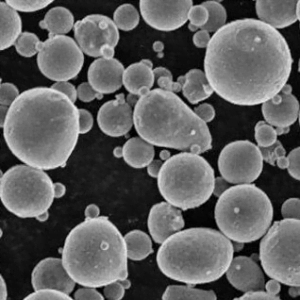

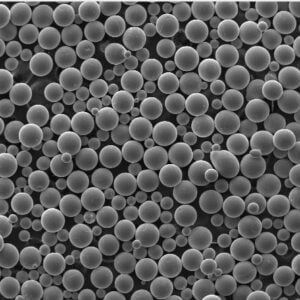

AM için metal tozları, toz yatağı baskı çözünürlüğü için en uygun boyutta hassas parçacık boyutlarına gaz veya su atomizasyonu ile üretilir.

Metal Toz Yataklı 3D Baskı Uygulamaları

Metal katkılı üretim, havacılık, tıp, dişçilik, otomotiv ve sanayi sektörlerinde karmaşık, hafif parçaların üretilmesini sağlar.

Metal Toz Yatağı 3D Baskı Sektör Uygulamaları:

| Endüstri | Uygulamalar | Avantajlar |

|---|---|---|

| Havacılık ve Uzay | Uçak bileşenleri, türbinler, roket parçaları | Ağırlık azaltma, optimize edilmiş geometri |

| Tıbbi | Ortopedik implantlar, cerrahi aletler | Biyouyumlu, kişiselleştirilmiş |

| Otomotiv | Hafif parçalar, özel takımlar | Daha hızlı geliştirme, konsolidasyon |

| Endüstriyel | Enjeksiyon kalıpları, jigler, fikstürler | Optimize edilmiş konformal soğutma |

| Takı | Yüzükler, kolyeler, saatler | Benzersiz geometriler, altın/gümüş |

| Dental | Kronlar, köprüler, plakalar | Özel uyum, hızlı üretim |

Havacılıkta metal AM, titanyum braketler ve paslanmaz çelik iniş takımı parçaları gibi daha hafif uçak yapısal bileşenlerini optimize edilmiş güç-ağırlık özellikleriyle üretmek için kullanılıyor.

Bu teknoloji, hasta anatomisine uyan ve yükleri daha iyi dağıtan kalça eklemleri gibi özelleştirilmiş tıbbi implantlar için idealdir. Metal baskı, parça konsolidasyonu ve hafifliği optimize edilmiş tasarımlar yoluyla otomotiv üretimini kolaylaştırır.

Enjeksiyon kalıplama gibi endüstriler için, takımlardaki 3D baskılı konformal soğutma kanalları üretkenliği önemli ölçüde artırır. Kuyumcular, asil metallerde türünün tek örneği mücevher kreasyonları için bu süreçten yararlanıyor.

Metal Toz Yataklı 3D Baskının Avantajları

Prototiplerden son kullanım üretim parçalarına kadar metal AM, talaşlı imalat veya metal döküm gibi geleneksel üretim süreçlerine göre önemli avantajlar sunar:

Metal Toz Yataklı 3D Baskının Temel Faydaları

- Tasarım özgürlüğü - Eksiltici yöntemlerle mümkün olmayan karmaşık organik şekiller ve iç kafesler oluşturun

- Daha hızlı süreç - Takımsız, düşük israflı eklemeli süreç - doğrudan CAD'den metal parçaya geçiş

- Ağırlık azaltma - Daha hafif, daha güçlü metal bileşenler için topolojiyi optimize edin

- Parça birleştirme - Üretim adımlarını azaltmak için montajları tek bir 3D baskılı parçada birleştirin

- Hızlı prototipleme - Geliştirme sırasında metal parça tasarımlarını hızla test edin

- Özelleştirilmiş parçalar - Tıbbi implantları ve diğer metal parçaları kolayca özelleştirin

- Yüksek mukavemet - As-baskılı metal parçalar döküm gibi geleneksel yöntemlere rakiptir

- Envanteri azaltın - Metal yedek parçaları talep üzerine yazdırın, ön üretim yok

- Atık azaltma - Katkı süreci 5%'nin altında malzeme atık oranlarına sahiptir

Kalıplardaki konformal soğutma kanalları veya implantlardaki karmaşık kafes yapıları gibi metal AM parçalarının optimize edilmiş özelliklerinin frezeleme veya döküm süreçleriyle üretilmesi imkansızdır.

Doğrudan CAD verilerinden karmaşık veya özelleştirilmiş metal parçaların 3D baskısı, kapsamlı takımlama, işleme ve montaj gerektiren eksiltici yöntemlere göre üretim adımlarını da en aza indirir. Muazzam bir zaman ve maliyet tasarrufu sağlayan bu yöntem, düşük hacimli üretim için idealdir.

Metal Toz Yatak Baskısının Sınırlamaları ve Zorlukları

Birçok faydasına rağmen, metal toz yataklı 3D baskıyı benimserken dikkat edilmesi gereken bazı sınırlamalar vardır:

Metal Toz Yataklı 3D Baskının Sınırlamaları

- Yüksek makine maliyeti - Metal 3D yazıcılar $100.000 civarında başlar. Büyük sistemler $1M'yi aşar

- Parça boyutu sınırlı - Şu anda 500mm x 500mm x 500mm'nin altında yapı hacimleri

- İşlem sonrası - Desteklerin kaldırılması, yüzey işlemesi için ek işçilik

- Anizotropik malzeme - Mekanik özellikler yapı yönüne bağlı olarak değişir

- İhtiyaç duyulan standartlar - Havacılık ve medikal için toz ve proses standartları eksik

- Sınırlı malzeme seçenekleri - Döküm veya MIM toz metalürjisine göre daha az sayıda alaşım mevcuttur

- Gözeneklilik sorunları - Proses, parametrelere bağlı olarak küçük iç boşluklar oluşturabilir

- Kullanılmamış toz yönetimi - Metalik toz elleçleme, geri dönüşüm gereksinimleri

Yazıcı maliyeti ve yapı boyutu kısıtlamaları, metal AM'nin benimsenmesini nispeten düşük üretim hacimleriyle sınırlandırabilir. Destek yapıları ve yapı plakası çıkıntıları da işleme gibi işlem sonrası süreçler gerektirir.

Yüksek düzeyde düzenlemeye tabi sektörlerde benimsenme yaygınlaştıkça malzemeler, süreçler ve toz işleme için endüstri standartları da gelişmeye devam etmektedir. Şu anda AM için optimize edilmiş ön alaşımlı tozlar olarak yalnızca bir dizi metal alaşımı mevcuttur.

Mukavemetin X/Y ve Z yapı yönleri arasında değiştiği anizotropik malzeme özellikleri, tasarım ve süreç telafisi gerektirir. İç boşluklar veya gözeneklilik sorunları da ideal işleme parametrelerinin ayarlanmasıyla azaltılmalıdır.

Metal Toz Yataklı 3D Baskı Süreci

Metaller için toz yataklı füzyon 3D baskı işlemi, ince metal tozu katmanlarının yayılmasını ve parçaları oluşturmak için seçici olarak eritilmesini içerir:

Metal Toz Yatağı Füzyon 3D Baskı Süreci:

| Adım | Açıklama |

|---|---|

| 1. 3D Model | CAD modeli katmanlar halinde 3D dilimlenir |

| 2. Yayılmış Toz | Makine ince bir metalik toz tabakası (~20-100μm) yayar |

| 3. Lazer Eritme | Yüksek güçlü lazer, katmanı eritmek için tozu seçici olarak kaynaştırır |

| 4. Alt Yatak | Yapı plakası alçalır, üstüne yeni toz tabakası serilir |

| 5. Adımları Tekrarla | 2-4. Adımlar tam parça oluşana kadar tekrarlanır |

| 6. Parçayı Çıkarın | Kaynaşmamış toz destek parçası, daha sonra çıkarıldı |

| 7. Süreç Sonrası | İlave temizlik ve yüzey bitirme |

Süreç, genellikle STL formatında olan ve bir dilimleyici yazılım tarafından işlenen bir 3D CAD modeliyle başlar. Bu yazılım modeli katmanlara ayırarak her katman için 2D profiller oluşturur ve yazıcı için yapım talimatları üretir.

Yazıcı, bir silecek sistemi kullanarak toz yatağı boyunca ince bir metal tozu tabakası yayar. Ardından lazer ışını katmanın üzerinden geçerek metal tozunu bu katmanın profiline göre seçici olarak eritir.

Yüksek güçlü lazer, metal parçacıklarını katılaşmış bir katman halinde tamamen birleştirir. Daha sonra yapı plakası alçalarak bir sonraki taze toz katmanının bir önceki katmana yayılmasını sağlar ve işlem, tam 3D nesne aşağıdan yukarıya doğru oluşturulana kadar tekrarlanır.

Sinterlenmemiş herhangi bir toz, yapı sırasında destek görevi görür. Baskıdan sonra, tamamlanmış metal parçayı ortaya çıkarmak için bu basitçe fırçalanır. Genellikle 3D baskılı yüzeyleri düzeltmek için bazı işleme veya yüzey bitirme işlemleri yapılır.

Toz Yataklı Füzyon Yazıcı Donanımı

Uzman metal 3D baskı sistemleri, metal tozlarını işlemek için toz yatağı füzyon teknolojisini kullanır. Temel bileşenler şunları içerir:

Toz Yataklı Füzyon Yazıcı Bileşenleri:

| Bileşen | Açıklama |

|---|---|

| Lazer sistemi | Metalik tozu eritmek için yüksek güçlü fiber lazer ~100-400W |

| Toz yatağı | Metal tozu bu hareketli yatak boyunca ince katmanlar halinde yayılır |

| Toz dağıtıcı | Tozu yatağa düzgün bir şekilde dozlar ve yayar |

| Toz koleksiyonu | Yeniden kullanmak için fazla tozu toplar |

| İnert gaz akışı | Argon veya nitrojen ile doldurulmuş sızdırmaz hazne |

| Yapı plakası | Katmanlar üste basıldıkça alçalır |

| Optik sistem | Lazer ışınını toz yatağı üzerinde odaklar ve yönlendirir |

| Kontrol sistemi | Lazer, optik ve toz yatağını koordineli olarak kontrol eder |

Metalik tozları tamamen eritmek ve yoğun parçalar haline getirmek için yüksek güçlü bir iterbiyum fiber lazer gereklidir. İdeal eriyik havuzları ve yapıştırma elde etmek için lazer enerji yoğunluğu ve odağı sıkı bir şekilde kontrol edilmelidir.

Lazer, birbirini takip eden her katmanın geometrisini izlemek için toz yatağına yaklaşık 10 mikrona kadar odaklanır. Galvo ayna optikleri, lazeri yatak boyunca doğru bir şekilde yönlendirir.

Metal tozu kartuşlardan bir tırmık sistemi ile dozajlanır ve baskı alanına yaklaşık 20-100 mikron kalınlığında eşit olarak yayılır. Toz, sistemin ön tarafından dağıtılır ve fazlası arka tarafta toplanır.

Argon veya nitrojen gibi inert bir gaz, alüminyum veya titanyum gibi reaktif metallerin oksidasyonunu önlemek için yapı odasını doldurur. Tüm sistem lazer, toz yatağı ve diğer aktüatörleri entegre eden özel bir yazılım tarafından kontrol edilir.

Toz Yatağı Füzyon Süreci Parametreleri

Toz yatağı füzyonunda yer alan çeşitli proses parametrelerini optimize etmek, yüksek kaliteli metal parçalar üretmek için kritik öneme sahiptir:

Anahtar Toz Yatağı Füzyon Süreci Parametreleri:

| Parametre | Tipik Aralık | Parça Kalitesi Üzerindeki Etkisi |

|---|---|---|

| Lazer gücü | 100-400W | Eriyik havuzu büyüklüğünü etkiler, bağlanmayı kontrol eder |

| Kiriş boyutu | ~50-100μm | Odak noktası boyutu çözünürlüğü ve hassasiyeti etkiler |

| Tarama hızı | 10.000 mm/s'ye kadar | Daha hızlı tarama termal gradyanları etkiler |

| Kapak aralığı | ~50-200μm | Tarama izleri arasındaki mesafe, yoğunlaştırma |

| Katman yüksekliği | 20-100μm | Daha ince katmanlar çözünürlüğü ve yüzey kalitesini iyileştirir |

| Toz katmanı | 20-50μm | Toz tabakasının homojenliği ve kalınlığı |

| Plaka sıcaklığı oluşturun | 60-200°C | Ön ısıtma gerilimleri ve kıvrılmayı azaltır |

Metalik toz parçacıklarını katı bir parça halinde tamamen eritmek için lazer gücü yeterince yüksek olmalıdır (tipik olarak 100W ila 400W). Ancak çok fazla güç, kilitlenme etkileri yaratabilir.

Lazerin daha hızlı taranması üretim hızlarını artırır ancak daha fazla artık gerilim ve malzeme anizotropisi yaratabilir. Kapak aralığı, bitişik tarama izleri arasındaki mesafeyi ayarlar.

20-50 mikron civarında daha ince toz katmanları çözünürlüğü, ince ayrıntıları ve yüzey kalitesini iyileştirir. Yapı plakasının ön ısıtması da gerilimleri azaltmaya yardımcı olur.

Parametre optimizasyonu toz malzemesine, lazer optiğine, inert gaz akışına ve diğer birbirine bağlı faktörlere özgüdür. İdeal ayarları yapmak için ince ayar gereklidir.

Metal AM Parçaları için İşlem Sonrası Adımlar

Toz yatağı füzyonu kullanarak karmaşık metal parçaları yazdırdıktan sonra, tipik olarak ek işlem sonrası gereklidir:

Metal AM Parçaları için Yaygın İşlem Sonrası Adımlar:

- Destek kaldırma - Sinterlenmemiş toz desteklerini titreşim, patlatma vb. kullanarak kaldırın.

- Termal gerilim giderme - İşlemden kaynaklanan iç gerilimleri gidermek için parçaları tavlama

- Yüzey işleme - Frezeleme, tornalama, taşlama gibi yüzeyleri düzeltmek için kullanılan geleneksel yöntemler

- Sıcak izostatik presleme - Malzeme yoğunluklarını iyileştirmek için yüksek ısı ve basınç uygular

- Isıl işlemler - Kontrollü ısıtma ve soğutma döngüleri kullanarak mikroyapının değiştirilmesi

- Yüzey bitirme - İstenen yüzey özellikleri için kaplamalar uygulayın, cilalayın

Destek tozu titreşim, boncuk veya hava ile püskürtme ve vakumlu emme kombinasyonu kullanılarak dikkatlice çıkarılır. Bu toz genellikle elenebilir ve yeniden kullanılabilir.

Tavlama ısıl işlemleri, lazer eritme sırasında yoğun lokalize ısıtmanın neden olduğu gerilmelerin giderilmesine yardımcı olur. Ek yüzey işleme, boyutsal doğruluğu ve yüzey kalitesini iyileştirir.

Bazı uygulamalar, yüksek sıcaklıklarda yüksek homojen gaz basıncı uygulayarak parçaları daha da yoğunlaştırmak için sıcak izostatik preslemeden yararlanır. Bu, basılı parçalardaki gözenekliliği en aza indirir.

İstenen malzeme mikroyapıları ve özellikleri çözeltiye alma, yaşlandırma veya alaşım için özel olarak tasarlanmış diğer ısıl işlemler yoluyla elde edilebilir. Parlatma ve kaplama gibi ek yüzey bitirme adımları gerekli yüzey özelliklerini sağlar.

Katmanlı Üretim için Endüstriyel Metal Tozları

Toz yataklı füzyon 3D baskı sırasında işlendiğinde akış, paketleme yoğunluğu ve lazer emilimi gibi ideal özellikleri sağlamak için özel metal tozları geliştirilmiştir:

Metal Tozu Özellikleri ve Üretim Yöntemleri

| Toz Mülkiyet | Tipik Özellikler | Üretim Yöntemi |

|---|---|---|

| Boyut aralığı | 15-45 μm | İnert gaz ile gaz atomizasyonu |

| Morfoloji | Küresel | İyi toz akışı ve paketleme sağlar |

| Safsızlıklar | <100 ppm O2 | Alaşımın mekanik özelliklerini korur |

| Görünür yoğunluk | 80%'ye kadar malzeme yoğunluğu | Toz paketleme ve yaymayı gösterir |

| Akış hızı | Hall akış ölçer >15s/50g | Baskı sırasında tozun düzgün yayılmasını sağlayın |

Yüksek çözünürlüklü baskı, iyi yüzey kalitesi ve yeterli akış özellikleri için yaklaşık 15-45 mikron arasında hassas partikül boyutu dağılımları gereklidir. Küresel toz morfolojileri, tozun yatak boyunca düzgün bir şekilde beslenmesini ve yayılmasını sağlar.

Kimyasal saflık, amaçlanan baskılı malzeme performansına ulaşmak için kritik öneme sahiptir. Herhangi bir oksidasyon veya kontaminasyon mukavemeti ve sünekliği azaltabilir.

Akış hızları, Hall akış ölçer hunisi kullanılarak ASTM B213 standardına göre test edilir. Tutarlı toz katmanları için yaklaşık 4 g/cc'nin üzerinde iyi görünür toz yoğunluğu gereklidir.

Gaz ve su atomizasyonu, eklemeli üretim gereksinimlerini karşılayan küresel metalik tozlar üretmek için yaygın tekniklerdir. Tozlar, homojen parçacık boyutları sağlamak için elenir.

Metal Toz Yataklı 3D Baskı Hizmeti Seçme

Doğru metal AM hizmet sağlayıcısını seçmek, yüksek kalitede basılmış parçalar elde etmenin anahtarıdır. İşte dikkate alınması gereken faktörler:

Bir Metal 3D Baskı Hizmeti Nasıl Değerlendirilir ve Seçilir

- Deneyim - Uzmanlığı değerlendirmek için özellikle metal AM konusunda yıllara dayanan deneyime bakın

- Malzemeler - Sağlayıcının titanyum, takım çeliği, değerli metaller gibi gerekli metalleri sunduğundan emin olun

- Parça boyutu - Gerekli parça boyutlarına uygun yapı hacmiyle hizmet seçin

- Kalite süreçleri - Tüm aşamalarda titiz kalite kontrol protokollerini takip etmelidir

- Son işlem - Tedarikçinin CNC işleme gibi ikincil son işlem sunup sunamayacağına bakın

- Uygulama uzmanlığı - Havacılık ve uzay, tıp gibi yüksek düzeyde düzenlemeye tabi sektörler için önemlidir

- Sertifikalar - Süreçler için ISO ve sektöre özel sertifikalar arayın

- Müşteri hizmetleri - Tasarım ve uygulama tavsiyeleri için kritik öneme sahip duyarlı teknik destek ekibi

- Teslimat süreleri - Tipik teslim sürelerini ve acele siparişler için seçenekleri anlayın

- Fiyatlandırma - Malzeme ve geometri karmaşıklığı, post-processing, hacim faktörü

- NDA/IP koruması - Tescilli tasarım verileriniz sözleşmeyle korunmalıdır

Metal AM Parçaları için Tasarım Kılavuzları

Metal katkılı üretimin faydalarından tam olarak yararlanmak için tasarımlar DfAM (Katkılı Üretim için Tasarım) ilkelerine uygun olmalıdır:

Anahtar Metal AM Tasarım Kılavuzları:

- Kafes yapılarla ağırlık azaltımı için optimizasyon

- Montajları tek bir karmaşık parça halinde birleştirin

- Konformal soğutma kanalları gibi dahili özellikler tasarlayın

- Talaşlı imalatla mümkün olmayan organik, serbest biçimli şekiller kullanın

- Çıkıntıları en aza indirin ve açılı destekler tasarlayın

- Parça yüksekliğini azaltmak ve geniş düz alanlardan kaçınmak için yönlendirin

- Destek çıkarma sorunlarını önlemek için dişli delikler tasarlayın

- Gözenekliliğe eğilimli ince duvarlarda ekstra kalınlığa izin verin

- Farklı yönlerdeki anizotropik malzeme özelliklerini telafi etme

- Faydalı olduğunda yüzeylere kontrollü gözeneklilik tasarlayın

Daha ince elemanlara sahip karmaşık kafes yapılar, 3D yazdırıldığında mukavemeti korurken ağırlığı azaltabilir. Montajları tek parçalar halinde birleştirmek, geleneksel üretime göre büyük bir avantajdır.

Soğutma kanalları ve diğer faydalı iç boşlukların artık delinmesine gerek yoktur ve optimum organik yolları izleyebilirler. Açılı kafesler veya eğimli tasarımlar sayesinde sarkmaya meyilli çıkıntılardan kaçınılabilir.

Parça oryantasyonu, artık gerilmeleri azaltmak için baskı sırasında Z yüksekliğini en aza indirmeyi hedeflemelidir. Gözenekliliğe eğilimli ince duvarlar, hedef malzeme yoğunluklarına ulaşmak için ekstra kalınlığa ihtiyaç duyabilir.

Metal AM Maliyet Modellemesi ve Ekonomisi

Metal katkının ekonomik olarak uygun olup olmadığının belirlenmesi tüm maliyetlerin değerlendirilmesine bağlıdır:

Metal Toz Yataklı AM için Maliyet Faktörleri:

- Makine amortismanı - Yüksek yazıcı maliyetlerini kullanım ömrüne yayma

- Malzeme maliyetleri - Toz metaller $100-$500/kg arasında değişebilir

- İşçilik - Operatör işçiliği, tasarım, işlem sonrası

- Enerji tüketimi - Yüksek güçlü lazerler ve diğer sistemler önemli ölçüde elektrik gerektirir

- Üretim hızı - Parametrelere ve makine limitlerine bağlı olarak saat başına baskı hacmi

- İşlem sonrası - İşleme, son işlem adımları duruş süresini ve maliyetleri artırır

- Tesis maliyetleri - Gerekli toz işleme sistemleri, inert gaz, alan

- Kalite kontrol - Üretim ve süreç kalifikasyonu sırasında parçaların test edilmesi

- Güvenlik ve uyumluluk - Düzenlemeye tabi uygulamalar için dokümantasyon kapsamlıdır

Metal yazıcıların yüksek maliyeti, daha yüksek üretim hacimleri yoluyla optimum kullanım için ömür boyu makine kullanımının değerlendirilmesi anlamına gelir. Özellikle egzotik alaşımlar için malzeme maliyetleri de önemlidir.

Tüm işgücü hesaba katılmalıdır - operatörler, mühendisler, tasarımcılar, kalite teknisyenleri. Enerji tüketimi yüksektir. İşlem sonrası duruş süresi üretim hızını düşürür.

Havacılık ve tıbbi uygulamalar için dokümantasyon ve kalite sistemleri gibi uyumluluk maliyetleri oldukça yüksektir. Dikkatli maliyet modellemesi, metal AM'nin ne zaman uygun maliyetli olduğunu belirler.

Metal Katmanlı İmalatın Eğilimleri ve Geleceği

Metal toz yatağı füzyonu hızla gelişmekte ve benimsenmektedir:

Metal Toz Yataklı 3D Baskı için Gelecek Trendleri:

- Daha büyük yapı hacimleri - Geliştirme aşamasında 500 mm küpün üzerinde muhafazalar

- Daha yüksek yapı hızları - Geliştirilmiş tarama stratejileri ve çoklu lazer sistemleri

- Yeni malzeme seçenekleri - Alüminyum F357 ve M300 maraging çeliği gibi daha fazla alaşım

- Hibrit üretim - Tek sistemde kombine baskı, frezeleme, denetim

- Otomatik toz işleme - Toz yönetimi için kapalı döngü geri dönüşüm sistemleri

- Yeni uygulamalar - Petrol ve gaz, elektronik sektörlerine doğru genişleme

- Azalan sistem maliyetleri - Sanayileşme, yazıcı maliyetlerini zaman içinde azaltacaktır

- İyileştirilmiş malzeme özellikleri - Proses iyileştirmeleri ve HIP yoğunlaştırma sayesinde

- Genişletilmiş metalurji - Mikroyapıların ve özelliklerin gelişmiş karakterizasyonu

- Endüstri standartları - Havacılık ve tıpta süreçler ve malzeme kalitesi için

Daha büyük yapı hacimleri, daha karmaşık ve daha yüksek hacimli üretime olanak tanıyacaktır. Çoklu lazer optik sistemleri yapım hızlarını önemli ölçüde artırabilir.

Kapalı döngü toz işleme sistemleri, kalite ve güvenliği artırırken geri dönüşüm ve yeniden kullanımı otomatikleştirecektir. Her yıl yeni egzotik alaşım seçenekleri tanıtılmaktadır. Hibrit üretim, tam yerinde işleme için eklemeli ve eksiltmeli süreçleri birleştirir.

Teknoloji olgunlaştıkça azalan maliyetler uygulamaları genişletmeye devam edecektir. Daha fazla malzeme araştırması ve kıyaslama, işlenen alaşımları genişletecek ve malzeme performansını artıracaktır. Endüstri standartları üzerindeki kapsamlı çalışmalar havacılık, tıp ve otomotiv sektörlerinde benimsenmeyi hızlandırmayı amaçlamaktadır.

Sonuç

Bu kılavuz, baskı süreci ve malzemelerden uygulamalara, faydalara, sınırlamalara ve trendlere kadar metal toz yatağı füzyon 3D baskının temel yönlerini kapsar.

Metallerle katmanlı üretim, benzersiz yetenekleri sayesinde sektörler arasında yıkıcı yeniliklere olanak sağlıyor. Bu teknoloji ağırlık azaltma, parça birleştirme, tasarım özgürlüğü, hızlı prototipleme ve özelleştirilmiş metal parça üretimini destekliyor.

Yazıcı maliyetleri, yapı boyutu kısıtlamaları, işlem sonrası ve malzeme seçenekleriyle ilgili sınırlamalara rağmen, havacılık, tıp, otomotiv ve sanayi sektörlerinde görev açısından kritik uygulamaların genişleyen bir yelpazesinde metal AM'nin benimsenmesi hızlanıyor.

Devam eden süreç iyileştirmeleri, yeni malzemeler, daha büyük yapı hacimleri, hibrit sistemler, otomatik toz işleme ve azalan maliyetler, son kullanım üretim parçaları için metal 3D baskının kullanımını artıracaktır. Bu kılavuz, bu dönüştürücü üretim teknolojisinin mevcut durumunu ve gidişatını kapsamaktadır.

Metal Tozu 3D Baskı Hakkında Sıkça Sorulan Sorular

Metal toz yatağı füzyon katkılı üretim hakkında sık sorulan bazı soruların yanıtlarını burada bulabilirsiniz:

S: Metal toz yatağı füzyonu kullanılarak hangi malzemeler 3D yazdırılabilir?

C: Yaygın alaşımlar arasında titanyum, alüminyum, nikel, paslanmaz çelik, takım çeliği, kobalt-krom, altın ve gümüş gibi değerli metaller ve bakır bulunur. Yeni alaşımlar sürekli olarak geliştirilmektedir.

S: Günümüzde metal AM hangi sektörlerde kullanılıyor?

C: Havacılık ve uzay, tıp, dişçilik, otomotiv, petrol ve gaz, endüstriyel makineler ve mücevherat metal AM'nin önde gelen uygulayıcılarıdır. Bu teknoloji karmaşık, düşük hacimli parçalar için idealdir.

S: Metal toz yataklı 3D baskı ne kadar doğrudur?

C: Boyutsal doğruluk ±0,1-0,2%'ye kadar ulaşabilir ve parametrelere ve son işlemeye bağlı olarak ±50μm civarında daha ince çözünürlükler mümkündür.

S: Metal AM herhangi bir özel tesis gerektiriyor mu?

C: Baskı sırasında genellikle argon olmak üzere inert bir gaz atmosferi gerektirir. Havalandırma ve eleme ile toz taşıma sistemleri de önerilir. Başka özel tesislere gerek yoktur.

S: Yüzey kalitesini etkileyen faktörler nelerdir?

C: Katman yüksekliği, lazer parametreleri, toz boyutu dağılımı ve parlatma gibi son işlemlerin tümü yüzey kalitesini etkiler. 10 μm'nin altında Ra değerleri mümkündür.

S: Mekanik özellikleri ne belirler?

C: Alaşım bileşimi, toz kalitesi ve morfolojisi, proses parametreleri, ısıl işlemler ve HIP, nihai basılı metal parça özelliklerini etkiler.

S: Metal toz yatak baskısı ne kadar pahalı?

C: Yazıcı sistemleri $100.000 ile $1.000.000 arasında değişmektedir. Malzeme maliyetleri alaşıma göre tipik olarak $100-$500/kg arasında değişir. İşletme maliyetleri de yüksektir.

S: Orta büyüklükte bir parça için baskı ne kadar sürer?

C: Oluşturma hızları parça geometrisine, malzemeye, parametrelere ve yazıcı modeline bağlı olarak tipik olarak 5-20 cm3/saattir. Ayakkabı kutusu boyutundaki bir parça 5-15 saat sürebilir.

S: Bir metal yazıcı hangi boyutta parçalar üretebilir?

C: Mevcut maksimum üretim hacimleri 500 x 500 x 500 mm civarındadır, ancak daha büyük sistemler geliştirilmektedir. Daha büyük parçalar katlara bölünebilir.

S: Metal AM'den sonra hangi işlem sonrası gereklidir?

C: Destek kaldırma, gerilim giderme, işleme, delme, yüzey bitirme, ısıl işlemler ve bazen sıcak izostatik presleme.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731