3D baskı metal tozu: Su Atomizasyonunun detaylı işlenmesi

İçindekiler

3D baskı metal tozu dünyası, çeşitli sektörlerde devrim yaratarak karmaşık ve girift nesnelerin katman katman oluşturulmasını sağladı. Peki bu süreçte kullanılan malzemelerin ardındaki sihri hiç merak ettiniz mi? 3D metal baskı söz konusu olduğunda, cevap metal tozlarında yatıyor: bu inanılmaz kreasyonlar için yapı taşı görevi gören küçük, ince granüllü metalik parçacıklar.

Bu makale, özellikle 3D baskı metal Tozu uygulamaları için yüksek kaliteli metal tozları üretmeye yönelik önemli bir yöntem olan büyüleyici su atomizasyonu sürecini derinlemesine inceliyor. Kemerlerinizi bağlayın ve bu yenilikçi teknolojinin kalbine dalmaya hazır olun!

Metalin Eritilmesi: Dönüşüm için Sahneyi Hazırlamak

Yolculuk, istenen metal hammaddenin eritilmesiyle başlar. Bu işlem genellikle metalin özelliklerine ve erime noktasına bağlı olarak indüksiyonla ısıtma veya elektrik dirençli ısıtma gibi çeşitli yöntemler kullanılarak bir pota fırınında gerçekleştirilir. Dev bir potanın en sevdiğiniz metali ısıttığını, onu katı halden erimiş bir sıvıya dönüştürdüğünü ve olağanüstü bir şeye dönüştürülmeye hazır hale getirdiğini hayal edin.

Eritme sırasında dikkat edilmesi gereken önemli noktalar:

Metal seçimi: Farklı metaller özel eritme sıcaklıkları ve teknikleri gerektirir. Doğru yaklaşımın seçilmesi, metalin süreç boyunca istenen özelliklerini korumasını sağlar.

Pota malzemesi: Potanın seçilen metalle uyumlu olması ve yüksek sıcaklıklara dayanması gerekir. Bunu, erimiş metalle reaksiyona girmeden onu taşıyabilecek özel bir kap olarak düşünün.

Kontaminasyon kontrolü: Erimiş metali yabancı maddelerden uzak tutmak çok önemlidir. Küçük miktarlardaki kirlenme bile nihai tozun kalitesini ve basılabilirliğini önemli ölçüde etkileyebilir. Bir kek pişirdiğinizi düşünün; birkaç yabancı madde tüm tadı ve dokuyu değiştirebilir!

Dökme ve Ön Atomizasyon: Bölünme için Hazırlık

Metal erimiş hale ulaştığında, atomizasyon işlemi için tasarlanmış bir hazneye belirli bir nozülden dökülme zamanı gelir. Bu dökme aşaması, verimli atomizasyon için erimiş metalin tutarlı bir şekilde akışının sağlanmasında hayati bir rol oynar.

Ön atomizasyon: Ana olaydan önce, erimiş metal akışı gaz atomizasyonu veya santrifüj atomizasyonu gibi teknikler kullanılarak ön atomizasyona tabi tutulabilir. Bu adım, metal akışının daha büyük damlacıklara bölünmesine yardımcı olarak onları ince toz parçacıklarına nihai dönüşüme hazırlar. Bunu sebzeleri mutfak robotuna atmadan önce doğramak gibi düşünün. Son karıştırma işlemini daha pürüzsüz ve daha verimli hale getirir.

Meselenin Özü: Su Atomizasyon Süreci

Şimdi gösteriyi durduran şey geliyor: su atomizasyonu. Bu aşamada, erimiş metal akışına stratejik olarak yönlendirilmiş yüksek basınçlı su jetleri kullanılır. Su jetleri erimiş metalle çarpıştığında, onu küçük damlacıklara ayırır ve bu damlacıklar daha soğuk su ortamına ani maruz kalma nedeniyle hızla katılaşır. Bu katılaşmış damlacıklar, imrenilen metal tozu parçacıkları haline gelir.

Şunu hayal edin: Güçlü bir su tabancasının sıcak çikolatayı püskürterek minik çikolata parçalarına ayırdığını hayal edin. Su atomizasyonunda olan şey aslında budur, ancak çok daha yüksek basınç ve lezzetli ikramlar yerine erimiş metal ile!

Partikül boyutunu ve morfolojisini etkileyen faktörler:

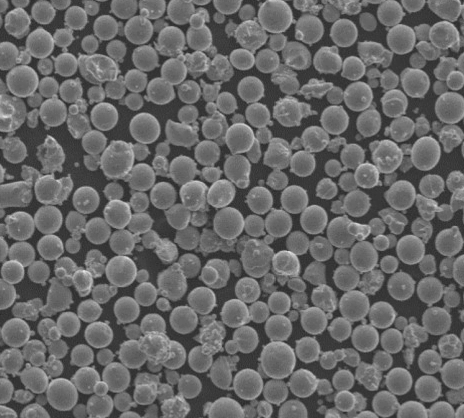

Su basıncı: Daha yüksek basınç daha küçük ve daha küresel toz parçacıklarına yol açarken, daha düşük basınç daha büyük ve potansiyel olarak düzensiz şekillerle sonuçlanır. Yumuşak bir sise karşı daha güçlü bir sprey kullandığınızı düşünün; daha güçlü sprey çikolata akışını daha ince parçalara ayıracaktır.

Nozul tasarımı: Su nozulunun tasarımı, su jetlerinin yönlendirilmesinde ve ortaya çıkan partikül boyutu ve dağılımının etkilenmesinde çok önemli bir rol oynar. Tıpkı bir bahçe hortumundaki farklı püskürtme nozulu eklentilerinin farklı sulama modelleri oluşturabilmesi gibi, su atomizasyonundaki nozul tasarımı da nihai toz özelliklerini etkiler.

Sınıflandırma ve Toplama: Hazinelerin Sıralanması

Atomize metal tozu daha sonra toplanmış bir su deposu Burada daha da soğur. Daha sonra, toz bir sınıflandırma süreci. Bu, toz partiküllerini aşağıdakilere göre ayırmayı içerir boyut ve şekil gibi teknikleri kullanarak ELEME veya hava sınıflandırması. Bir torba karışık kuruyemişi ayırdığınızı düşünün; su atomizasyonunda sınıflandırma, kajuları boyutlarına ve şekillerine göre yer fıstığından ayırmak gibidir.

Sınıflandırma sağlar:

- Tutarlı toz akışı: Düzgün boyutlandırılmış partiküller, 3D baskı metal tozu işlemi sırasında, unun bir torba karışık kuruyemişle karşılaştırıldığında ne kadar düzgün aktığına benzer şekilde düzgün ve verimli akış için gereklidir.

- İstenen basılabilirlik: Belirli uygulamalar, optimum baskı sonuçları elde etmek için belirli boyut ve şekil özelliklerine sahip tozlar gerektirebilir.

İşlem Sonrası: Son Rötuşlar

Sınıflandırmadan sonra metal tozu, kalan nemi gidermek için kurutma ve partiküller içinde sıkışan gazları ortadan kaldırmak için gazdan arındırma gibi başka işlem sonrası adımlardan geçebilir. Bu adımlar tozun saflığını, akışkanlığını ve basılabilirliğini sağlamak için çok önemlidir. Ayıklanmış fındıkları fırınlayarak nemden arındırdığınızı ve optimum depolama ve kullanım için hava ceplerinden arınmalarını sağladığınızı düşünün.

İşlem sonrası ek hususlar:

Yüzey modifikasyonu: Bazı durumlarda, toz yüzeyi akışkanlığını, yapışkanlığını veya istenen diğer özelliklerini geliştirmek için belirli maddelerle kaplanabilir. Bu, tarifte performanslarını artırmak için pişirme malzemelerine hafif bir un veya kakao tozu eklenmesine benzetilebilir.

Kalite kontrol: Tüm süreç boyunca, üretilen metal tozunun 3D baskı metal Tozu uygulamalarına yönelik katı spesifikasyonları karşıladığından emin olmak için titiz kalite kontrol kontrolleri uygulanır. Bu, tozun kimyasal bileşiminin, partikül boyutu dağılımının, akışkanlığının ve diğer kritik özelliklerinin analiz edilmesini içerir. Bunu, fırınlanmış ürünlerinizin kalitesini şımartmadan önce kontrol etmek gibi düşünün; su atomizasyonunda kalite kontrolü, nihai tozun yüksek kaliteli 3D baskılı parçalar oluşturmak için uygun olmasını sağlar.

3D baskı metal tozu için Su Atomizasyonunun Avantajları

Maliyet etkinliği: Gaz atomizasyonu gibi diğer metal tozu üretim yöntemleriyle karşılaştırıldığında, su atomizasyonu genellikle daha uygun maliyetli bir çözüm sunar. Bunun nedeni, atomizasyon ortamı olarak suyun kolayca bulunabilmesi ve ucuz olması gibi faktörlerdir.

Yüksek üretim oranı: Su atomizasyonu diğer yöntemlere kıyasla daha yüksek bir üretim hızına sahiptir, bu da onu metal tozlarının büyük ölçekli üretimi için uygun hale getirir. Bir fabrikanın su atomizasyonu ile verimli bir şekilde daha fazla "metal kurabiye" partisi ürettiğini hayal edin.

Daha geniş malzeme yelpazesi: Su atomizasyonu, düşük alaşımlı çelikler, paslanmaz çelikler ve takım çelikleri dahil olmak üzere daha geniş bir malzeme yelpazesinden metal tozları üretmek için kullanılabilir. Bu çok yönlülük, 3D metal baskıda daha geniş bir uygulama yelpazesine kapı açar.

Su Atomizasyonunun Sınırlamaları

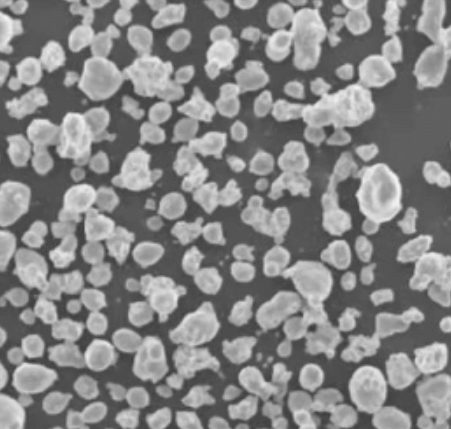

Parçacık şekli: Gaz atomizasyonu ile karşılaştırıldığında, su atomize tozlar daha az küresel şekil ve bir daha pürüzlü yüzey. Bu, tozun akışkanlığını ve paketleme yoğunluğunu etkileyerek 3D baskılı parçaların nihai özelliklerini potansiyel olarak etkileyebilir.

Çevresel hususlar: Süreçte kullanılan suyun şu özelliklere sahip olması gerekir işlenmiş ve geri dönüştürülmüş çevresel etkiyi en aza indirmek için. Kullanılmış yemeklik yağın sorumlu bir şekilde bertaraf edilmesine benzer şekilde, su atomizasyonunda da uygun su yönetimi çok önemlidir.

Su Atomize Metal Tozlarının Uygulamaları

Su atomize metal tozları, aşağıdakiler de dahil olmak üzere çeşitli 3D baskı metal Tozu uygulamalarında geniş kullanım alanı bulur:

Havacılık ve uzay: Uçaklar ve uzay araçları için hafif ve yüksek mukavemetli bileşenler üretmek. Uçaklar için daha hafif, daha güçlü parçalar üreterek yakıt verimliliğini ve performansı artırabileceğinizi hayal edin.

Otomotiv: Otomobiller için motor parçaları ve dişliler gibi karmaşık ve özelleştirilmiş bileşenler üretmek. Yarış arabaları için özel dişli parçalarını 3D yazdırmayı veya karmaşık tasarımlara sahip yenilikçi motor bileşenleri oluşturmayı düşünün.

Tıbbi: İmplantlar ve protezler gibi karmaşık tıbbi cihazların üretilmesi. 3D baskı yoluyla bir hastanın ihtiyaçlarına ve anatomisine mükemmel şekilde uyan kişiselleştirilmiş protezler veya implantlar oluşturduğunuzu hayal edin.

Aletler: Çeşitli endüstriyel uygulamalar için özelleştirilmiş araçlar ve kalıplar geliştirmek. Belirli üretim görevleri için 3D baskı özel araçları düşünün, potansiyel olarak daha fazla verimlilik ve yenilik sağlar.

Sonuç: 3D Baskıda Su Atomizasyonunun Geleceği

Su atomizasyonu, 3D baskı metal tozu için metal tozlarının üretiminde hayati bir rol oynar ve çeşitli uygulamalar için uygun maliyetli ve çok yönlü bir çözüm sunar. Teknoloji ve süreç optimizasyonunda devam eden ilerlemelerle, su atomizasyonunun gelişmeye devam etmesini ve 3D baskının geleceği için daha da sofistike ve yüksek performanslı metal tozlarının oluşturulmasını bekleyebiliriz.

Bu büyüleyici teknoloji, karmaşık metal nesnelerin talep üzerine oluşturulabildiği, çeşitli sektörlerde devrim yaratan ve üretim alanında mümkün olanın sınırlarını zorlayan bir geleceğin önünü açıyor.

SSS

3D baskıda kullanılan farklı metal tozları nelerdir?

Su atomize tozlara ek olarak, gaz atomize tozlar ve plazma atomize tozlar gibi diğer özel tipler de 3D baskıda kullanılır. Her türün kendine özgü avantajları ve sınırlamaları vardır, bu da onları farklı uygulamalar için uygun hale getirir.

3D baskı için metal tozu seçerken göz önünde bulundurulması gereken temel faktörler nelerdir?

Metal tozu seçimi, istenen malzeme özellikleri, uygulama gereksinimleri, baskı teknolojisi ve bütçe dahil olmak üzere çeşitli faktörlere bağlıdır.

Metal tozunun kalitesi 3D baskılı nihai parçayı nasıl etkiler?

Metal tozunun kalitesi, nihai 3D baskılı parçanın mukavemeti, yüzey kalitesi ve genel performansında çok önemli bir rol oynar. Yüksek kaliteli tozlar, bu kritik hususlar açısından üstün sonuçlara yol açar.

Su atomizasyonu çevre dostu bir süreç midir?

Su atomizasyonu çeşitli avantajlar sunsa da, çevresel etkilerini göz önünde bulundurmak çok önemlidir. Proses, su kullanımını en aza indirmek ve çevre kirliliğini önlemek için arıtılması ve geri dönüştürülmesi gereken büyük hacimlerde su kullanır. Ayrıca, sürdürülebilir üretim uygulamaları için prosesteki enerji tüketiminin de ele alınması gerekir.

Devam eden çalışmalar şu konulara odaklanmaktadır:

- Kapalı döngü su sistemlerinin geliştirilmesi Su kullanımını en aza indirmek ve geri dönüşümü en üst düzeye çıkarmak için.

- Alternatif atomizasyon yöntemlerinin araştırılması Daha az su veya daha çevre dostu ortamlar kullanan.

- Enerji verimliliğinin optimize edilmesi genel çevresel ayak izini azaltmak için süreç boyunca.

Bu zorlukların ele alınması ve sürdürülebilir uygulamaların hayata geçirilmesiyle su atomizasyonunun geleceği, 3D baskıya yönelik metal tozlarının sorumlu ve çevreye duyarlı bir şekilde üretilmesi için şekillendirilebilir.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731