Metal Katmanlı Üretim için SLM

İçindekiler

Seçici Lazer Eritmeye Genel Bakış

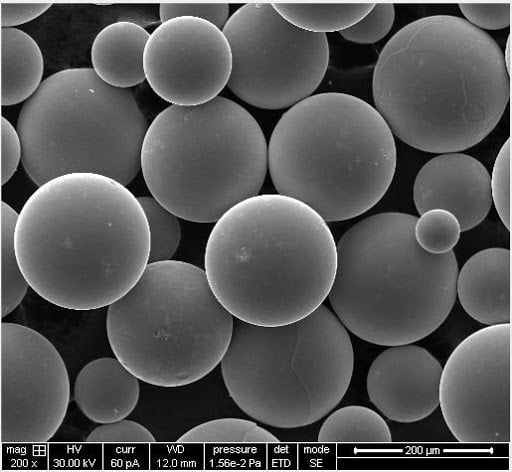

Seçici lazer eritme (SLM), tamamen yoğun parçalar oluşturmak için metalik toz parçacıklarını katman katman seçici olarak eritmek ve kaynaştırmak için bir lazer kullanan bir toz yatağı füzyon metal 3D baskı işlemidir.

SLM teknolojisinin temel özellikleri:

| Karakteristik | Açıklama |

|---|---|

| Malzemeler | Paslanmaz çelik, titanyum, alüminyum, nikel alaşımları gibi metaller |

| Lazer tipi | Fiber, CO2 veya doğrudan diyot lazerler |

| Atmosfer | İnert argon veya nitrojen atmosferi |

| Çözünürlük | 150 μm'ye kadar ince özellikler oluşturabilir |

| Doğruluk | 0,2% boyutlarında veya daha iyi parçalar |

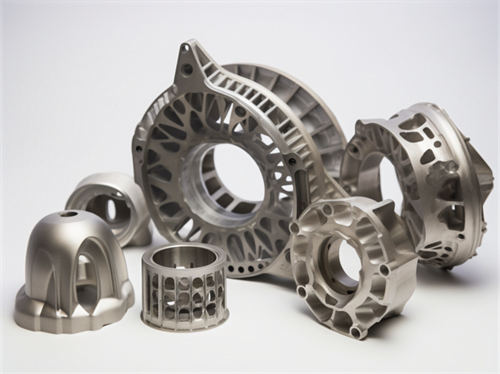

SLM, havacılık, tıp, otomotiv ve endüstriyel uygulamalar için karmaşık, özelleştirilebilir metal parçalar sağlar.

Seçici Lazer Eritme Nasıl Çalışır?

SLM baskı süreci aşağıdaki gibi çalışır:

- 2D kesit katmanlarına dilimlenmiş 3D model

- Yapı plakası üzerine ince tabaka halinde yayılmış toz

- Lazer seçici olarak katmanı tarar, tozu eritir

- Erimiş toz katılaşır ve birbirine kaynaşır

- Yapı plakası alçalır ve yeni katman üstüne yayılır

- Tam parça oluşana kadar işlem tekrarlanır

Erimemiş toz, bileşen oluşturulurken destek sağlar. Bu, özel destek yapıları olmadan karmaşık geometrileri mümkün kılar.

Seçici Lazer Eritme Sistemlerinin Türleri

Birkaç tane var SLM sistem konfigürasyonları:

| Sistem | Detaylar |

|---|---|

| Tek lazer | Eritme için bir adet yüksek güçlü lazer |

| Çoklu lazer | İnşa hızını artırmak için çoklu lazerler |

| Tarama sistemi | Galvo aynalar veya sabit optikler |

| Metal tozu işleme | Açık sistemler veya kapalı toz geri dönüşümü |

| Atmosfer kontrolü | Argon veya nitrojen ile doldurulmuş sızdırmaz yapı odası |

Çoklu lazer sistemleri daha hızlı üretim sağlarken, kapalı döngü toz işleme verimliliği ve geri dönüştürülebilirliği artırır.

Seçici Lazer Eritme için Malzemeler

SLM için kullanılan yaygın metal malzemeler şunlardır:

| Malzeme | Avantajlar |

|---|---|

| Alüminyum alaşımlar | İyi mukavemete sahip hafif |

| Titanyum alaşımları | Yüksek mukavemet/ağırlık oranı |

| Paslanmaz çelikler | Korozyon direnci, yüksek tokluk |

| Takım çelikleri | Yüksek sertlik ve aşınma direnci |

| Nikel alaşımları | Yüksek sıcaklık dayanımı |

| Kobalt-Krom | İyi aşınma ile biyouyumlu |

Bir dizi alaşım tozu, uygulamalarda ihtiyaç duyulan mukavemet, sertlik, sıcaklık direnci ve biyouyumluluk gibi özellikleri sağlar.

Seçici Lazer Ergitme Uygulamaları

SLM metal baskının tipik uygulamaları şunlardır:

| Endüstri | Uygulamalar |

|---|---|

| Havacılık ve Uzay | Motor bileşenleri, hafif yapılar |

| Tıbbi | Özel implantlar, protezler, aletler |

| Otomotiv | Hafif parçalar, özel takımlar |

| Endüstriyel | Hafifletme bileşenleri, son kullanım üretimi |

| Petrol ve gaz | Korozyona dayanıklı vanalar, kuyu başı parçaları |

SLM, karmaşık, özel metal parçaların tek bir parça halinde birleştirilmesini ve ağırlık ve performans açısından optimize edilmesini sağlar.

Seçici Lazer Eritmenin Faydaları

SLM teknolojisinin temel avantajları:

| Fayda | Açıklama |

|---|---|

| Karmaşık geometriler | Organik şekiller için sınırsız tasarım özgürlüğü |

| Parça konsolidasyonu | Tek bir bileşen olarak basılan montajlar |

| Özelleştirme | Özel parçalar üretmek için kolayca uyarlanabilir |

| Hafifletme | Kafes yapıları ve topoloji optimizasyonu |

| Malzeme tasarrufu | Eksiltici yöntemlere kıyasla daha az atık |

| İşlem sonrası | Desteğin kaldırılması ve yüzey işlemesi gerekebilir |

Bu avantajlar, daha düşük üretim hacimlerinde rekabetçi teslim süreleri ve maliyetlerle daha yüksek performanslı son kullanım metal parçaları sağlar.

Seçici Lazer Eritmenin Sınırlamaları

SLM'nin sınırlamaları şunlardır:

| Sınırlama | Açıklama |

|---|---|

| Parça boyutu | Tipik olarak 1 m3'ün altında yazıcı yapı hacmi ile sınırlıdır |

| Üretkenlik | Nispeten yavaş üretim hızları yüksek hacimleri sınırlar |

| İşlem sonrası | Destek kaldırma, işleme, son işlem gerektirebilir |

| Anizotropi | Mekanik özellikler yapı yönüne bağlı olarak değişir |

| Yüzey kaplaması | Baskılı yüzey nispeten pürüzlüdür |

| Operatör uzmanlığı | Kapsamlı yazıcı deneyimi gerektirir |

Teknoloji, karmaşık metal parçaların düşük ila orta üretim hacimleri için en uygun olanıdır.

SLM Yazıcı Tedarikçileri

Önde gelen SLM sistemi üreticileri:

| Şirket | Önemli Sistemler |

|---|---|

| EOS | EOS M serisi |

| 3D Sistemler | DMP serisi |

| GE Katkı Maddesi | X Line 2000R |

| Trumpf | TruPrint 1000, 3000 |

| SLM Çözümleri | SLM 500, SLM 800 |

| Renishaw | AM500, AM400 |

Makineler 250 x 250 x 300 mm civarındaki küçük yapı hacimlerinden yüksek üretkenlik için 800 x 400 x 500 mm'lik büyük sistemlere kadar çeşitlilik göstermektedir.

Bir SLM 3D Yazıcı Seçme

Bir SLM sistemi seçerken dikkat edilmesi gereken temel hususlar:

| Faktör | Öncelik |

|---|---|

| Hacim oluşturun | Gerekli parça boyutlarıyla eşleştirme |

| Desteklenen malzemeler | Ti, Al, paslanmaz, takım çelikleri gibi gerekli alaşımlar |

| İnert gaz sistemi | Mühürlü, otomatik argon veya nitrojen işleme |

| Lazer teknolojisi | Fiber, CO2 veya doğrudan diyot lazerler |

| Tarama yöntemi | Galvo veya sabit ayna taraması |

| Toz işleme | Kapalı döngü geri dönüşüm tercih edilir |

Optimum SLM sistemi, uygulamalar için gereken malzeme, yapı hacmi, hız ve toz işleme özelliklerini sağlar.

SLM Tesis Gereklilikleri

Bir SLM yazıcısını çalıştırmak için tesisin aşağıdakileri karşılaması gerekir:

- Elektrik gücü seviyeleri 20-60 kW tipik

- 20-25°C civarında kararlı sıcaklık

- 70% RH'nin altında düşük nem

- Partikül kontrolü ve metal tozu işleme

- İnert gaz beslemesi ve havalandırması

- Serbest kalan partiküller için egzoz filtrasyonu

- Atmosfer için izleme sistemleri

- Güçlü personel güvenliği prosedürleri

SLM sistemleri güç, soğutma, toz işleme ve inert gaz dağıtımı için önemli bir altyapı gerektirir.

SLM Baskı Süreci Parametreleri

Tipik SLM baskı parametreleri:

| Parametre | Tipik Aralık |

|---|---|

| Lazer gücü | 100-400 W |

| Tarama hızı | 100-2000 mm/s |

| Katman kalınlığı | 20-100 μm |

| Kapak aralığı | 50-200 μm |

| Nokta boyutu | 50-100 μm |

| Tarama modeli | Dönüşümlü, her katman için döndürülmüş |

Her bir alaşım tozu için tamamen yoğun parçalar elde etmek için bu parametrelerin hassas bir şekilde ayarlanması gerekir.

SLM Tasarım Yönergeleri ve Sınırlamalar

Temel SLM tasarım kılavuzları şunları içerir:

| Kılavuz | Sebep |

|---|---|

| Minimum duvar kalınlığı | Isı birikimini ve bükülmeyi önleyin |

| Destekli çıkıntılar | Destekler olmadan çökmeyi önleyin |

| İnce özelliklerden kaçının | Erimeyi veya buharlaşmayı önleyin |

| Güç için yönlendirin | Yük yönü için optimize edin |

| Destek kullanımını en aza indirin | İşlem sonrasını basitleştirin |

SLM süreci, hesaba katılması gereken çıkıntı açıları ve minimum özellik boyutları gibi geometrik gereklilikler getirir.

SLM İşlem Sonrası Gereksinimleri

SLM parçaları için yaygın işlem sonrası adımları:

| Süreç | Amaç |

|---|---|

| Destek kaldırma | Otomatik oluşturulan destekleri yazılımdan kaldırın |

| Toz giderme | İç kanallarda kalan tozu temizleyin |

| Yüzey bitirme | İşleme yoluyla yüzey finişini ve pürüzlülüğü iyileştirme |

| Stres giderici | Isıl işlem yoluyla artık gerilmeleri azaltın |

| Sıcak izostatik presleme | Yoğunluğu artırın ve iç boşlukları azaltın |

Son işlem seviyesi, toleranslar, yüzey kaplamaları ve malzeme özellikleri için uygulama gereksinimlerine bağlıdır.

SLM Parçaları için Kalifikasyon Testi

SLM bileşenleri için tipik kalifikasyon testleri:

| Test Türü | Açıklama |

|---|---|

| Yoğunluk analizi | Dövme malzemelere kıyasla yoğunluğu ölçün |

| Mekanik testler | Çekme, yorulma, kırılma tokluğu testleri |

| Metalografi | Mikroyapı görüntüleme ve kusur analizi |

| Kimyasal analiz | Bileşimin spesifikasyonla eşleştiğini kontrol edin |

| Tahribatsız | Boşluklar için CT taraması veya X-ray incelemesi |

Kapsamlı testler, SLM parçalarının üretim uygulamalarına alınmadan önce gereksinimleri karşılamasını sağlar.

Faydaları SLM Teknoloji

Seçici lazer eritme önemli avantajlar sağlar:

- Döküm veya CNC ile mümkün olmayan karmaşık, organik geometriler

- topoloji optimizasyonu yoluyla daha hafif yapılar

- Tek basılı bileşenler halinde parça konsolidasyonu

- Eksiltici yöntemlere kıyasla daha az atık

- Özelleştirme ve hızlı tasarım yinelemeleri

- Metal parçaların tam zamanında üretimi

- Dövme malzemelere yaklaşan yüksek mukavemet ve sertlik

Bu avantajlar SLM'yi sektörler arasında talep üzerine yüksek değerli, düşük hacimli parçalar üretmek için uygun hale getirir.

SLM Baskıyı Benimsemenin Zorlukları

SLM'nin benimsenmesinin önündeki engeller şunlardır:

| Meydan Okuma | Hafifletme Stratejileri |

|---|---|

| Yüksek yazıcı maliyeti | Hizmet bürolarından yararlanın, yatırım getirisini doğrulayın |

| Malzeme seçenekleri | Geliştirilmekte olan yeni alaşımlar, özel tedarikçiler |

| Süreç bilgisi | Eğitim programları, öğrenme eğrisi |

| Standartlar | Parça yeterlilik protokolleri geliştiriliyor |

| İşlem sonrası | Geliştirilmekte olan otomatik süreçler |

Teknoloji olgunlaştıkça, bu engeller sektör genelinde iyileştirilmiş malzemeler, ekipman, eğitim ve standardizasyon çabalarıyla azaltılmaktadır.

Seçici Lazer Ergitmenin Geleceği

SLM teknolojisinde ortaya çıkan trendler:

- 500 x 500 x 500 mm'nin üzerinde daha büyük yapı hacimleri

- Daha hızlı üretim için çoklu lazer sistemleri

- Yüksek sıcaklık süper alaşımları dahil genişletilmiş alaşımlar

- Geliştirilmiş toz geri dönüştürülebilirliği ve kullanımı

- Otomatik destek kaldırma ve işlem sonrası

- AM ve CNC'yi birleştiren hibrit üretim

- Tasarım optimizasyonu için özel yazılım

- Proses parametrelerinin standardizasyonu ve parça kalifikasyonu

SLM sistemleri, daha fazla endüstriyel uygulamada üretim ihtiyaçlarını karşılamak için yapı boyutu, hız, malzeme ve güvenilirlik açısından ilerlemeye devam edecektir.

Önemli Noktaların Özeti

- SLM, tam yoğunluklu 3D baskı için metal tozunu bir lazerle seçici olarak kaynaştırır

- İnce detaylar ve karmaşık geometriler oluşturabilen toz yatak füzyon işlemi

- Havacılık, tıp, otomotiv ve endüstriyel uygulamalar için uygundur

- Paslanmaz çelik, titanyum, alüminyum ve nikel alaşımları gibi metalleri kullanır

- Parça konsolidasyonu, özelleştirme, hafifletme gibi avantajlar sağlar

- Kontrollü atmosfer ve sağlam toz işleme sistemleri gerektirir

- Basılı parçalar üzerinde önemli ölçüde son işlem gerekebilir

- Düşük ve orta hacimli üretim uygulamaları için lider teknoloji

- Malzemeler, yapı boyutu, hız ve kalitede sürekli iyileştirmeler

- Yüksek performanslı baskılı metal bileşenler sağlar

Seçici lazer eritme, talep üzerine özelleştirilmiş metal parçalar için bir endüstriyel üretim çözümü olarak büyümeye devam edecektir.

SSS

| Soru | Cevap |

|---|---|

| Hangi malzemeler SLM ile uyumludur? | Paslanmaz çelik, titanyum, alüminyum, takım çeliği, nikel alaşımları ve kobalt-krom gibi çoğu kaynaklanabilir alaşım. |

| SLM parçalarının tipik doğruluğu nedir? | Çoğu geometri için ±0,2% civarında boyutsal doğruluk elde edilebilir. |

| Hangi işlem sonrası gerekli? | Destek kaldırma, toz kaldırma, yüzey bitirme, gerilim giderme ve sıcak izostatik presleme yaygındır. |

| Yaygın SLM hataları nelerdir? | Gözeneklilik, çatlama, katman delaminasyonu, çözgü, zayıf yüzey kalitesi, erimemiş parçacıklar. |

| SLM'de ne tür lazerler kullanılır? | Fiber lazerler, CO2 lazerler veya yüksek güçlü diyotlar yaygın olarak kullanılır. |

daha fazla 3D baskı süreci öğrenin

Additional FAQs about SLM for Metal Additive Manufacturing (5)

1) How do multi-laser SLM systems affect part quality and throughput?

- Multi-laser architectures (2–12 lasers) can deliver 2–6× throughput. Quality depends on overlap calibration, laser-to-laser power matching, and scan stitching strategies. Modern calibration (camera/powder-bed imaging) reduces seam artifacts to below surface roughness levels.

2) What gas and oxygen levels are recommended for reactive alloys in SLM?

- For Ti and Al alloys, maintain O2 ≤100 ppm (often ≤50 ppm) and H2O ≤200 ppm in the chamber. Use high-purity argon and active recirculation with oxygen sensors; elevated O2 can increase oxidation, porosity, and embrittlement.

3) How many powder reuse cycles are acceptable without degrading properties?

- With sieving and SPC, 5–15 cycles are common. Track O, N, H pickup and PSD changes; top up 20–50% virgin powder per cycle. Requalify if oxygen approaches spec limits (e.g., Ti-6Al-4V: O ≤0.20 wt%).

4) What design limits should I assume for overhangs and thin walls?

- Use ≥45° overhang angles without supports for most alloys; down to 30–35° with optimized parameters and fine layers. Minimum vertical wall thickness: 0.3–0.5 mm (stainless) and 0.5–0.8 mm (Ti/Al), geometry- and machine-dependent.

5) When is HIP mandatory for SLM parts?

- Mandatory for fatigue-critical aerospace/medical components and thick sections where trapped porosity or lack-of-fusion risks exist. HIP typically raises density to >99.95% and improves fatigue life; follow alloy-specific cycles (e.g., IN718 per AMS 5383/5662).

2025 Industry Trends for SLM

- Multi-laser mainstream: 8–12 laser platforms push areal rates beyond 1,000 cm³/hr with advanced stitching algorithms.

- Monitoring to control: Layerwise optical tomography and photodiode melt-pool sensing integrate with ML to flag porosity and trigger adaptive rescans.

- New alloys for productivity: High-productivity parameter sets (HPP) for 6061/6082 Al, high-strength tool steels (H13/M300), and crack-resistant Ni superalloys drive broader adoption.

- Sustainability focus: Inert gas recirculation upgrades reduce argon consumption 30–50%; powder lifecycle management becomes part of ISO 14001/EPD reporting.

- Qualification acceleration: More published allowables and process control plans aligned to ASTM F3301/F3303 and aerospace AMS standards enable serial production.

2025 snapshot: SLM market and process metrics

| Metrik | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical multi-laser count on new installs (units) | 2-4 | 4–8 | 6–12 | OEM announcements (EOS, SLM Solutions, 3D Systems, Trumpf) |

| Build rate, stainless 316L (cm³/hr, multi-laser) | 80–200 | 120–350 | 200–600 | Geometry dependent; OEM specs |

| As-built density (Ti-6Al-4V, %) | 99.5–99.9 | 99.7–99.95 | 99.8–99.97 | ASTM F42 reports, datasheets |

| Chamber O2 during Ti builds (ppm, best practice) | 100–300 | 50–150 | 30–100 | User guides; process control |

| Average argon use per build (m³) | 12–25 | 10-20 | 6–14 | Recirculation/filtration upgrades |

| Share of SLM parts with in-situ monitoring enabled (%) | ~35 | ~48 | ~60 | Industry surveys, AMUG/ASTM |

References:

- ASTM Committee F42: https://www.astm.org/committee/f42

- OEM system/material datasheets: EOS, SLM Solutions, 3D Systems, Trumpf, Renishaw

- FDA device guidance for AM: https://www.fda.gov/medical-devices

- SAE/AMS additive standards: https://www.sae.org

Latest Research Cases

Case Study 1: 12-Laser SLM for Inconel 718 Turbine Brackets (2025)

Background: An engine OEM sought to halve lead time on flight brackets while meeting fatigue life and dimensional capability.

Solution: Deployed a 12-laser SLM cell with automated optical calibration, layerwise tomography, and adaptive rescan rules. Post-build HIP + AMS 5662/5664 heat treat and minimal machining.

Results: 3.1× throughput vs. 4-laser baseline; density 99.93%; fatigue life +22% (R=0.1, 650°C) post-HIP; Cp/Cpk ≥1.33 on hole features; scrap rate <2%.

Source: OEM conference abstracts and supplier app notes (EOS/SLM Solutions); ASTM F3301-aligned control plan.

Case Study 2: Lead-Free Brass Alternatives via SLM for Potable Fittings (2024)

Background: Regulatory pressure to eliminate leaded brass prompted evaluation of SLM for complex valve bodies using Cu-based lead-free alloys.

Solution: Printed silicon-bronze and low-zinc Cu alloys using fine layers (20–30 µm), optimized gas flow, and high-speed scan vectors; CIP + sinter was benchmarked but rejected due to property gaps.

Results: Achieved leak-tight internal channels and reduced assembly count (−3 parts); tensile properties matched wrought baselines within 5–10%; NSF/ANSI 61 migration tests passed on coupon level; cost viable for low-volume SKUs.

Source: Joint study with university lab and valve OEM; NSF listings database and materials testing reports.

Uzman Görüşleri

- Dr. Ing. Nicolas Dillenseger, Head of Additive Manufacturing, Safran

Key viewpoint: “Multi-laser SLM with rigorous overlap calibration is now production-capable. The bottleneck shifts to post-processing and inspection—automation there yields the next big cost reductions.” - Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Key viewpoint: “Control of solidification and scan strategy is crucial to mitigate defect populations. With appropriate parameter windows, SLM can deliver wrought-comparable fatigue performance in Ti and Ni alloys.” - Dr. Laura Ely, SVP Technology, 3D Systems (DMP)

Key viewpoint: “Closed-loop monitoring connected to adaptive control is transitioning SLM from ‘monitoring’ to ‘manufacturing control,’ enabling right-first-time builds on complex, multi-laser platforms.”

Attribution and further reading:

- Safran AM case communications: https://www.safran-group.com

- University of Sheffield AMRC/Metallurgy resources: https://www.sheffield.ac.uk

- 3D Systems DMP technical notes: https://www.3dsystems.com

Practical Tools and Resources

- Standards and qualification:

- ISO/ASTM 52900, 52904, 52907 (feedstock), 52930 (qualification): https://www.iso.org

- ASTM F3301 (metal PBF process control), F2924 (Ti-6Al-4V), F3184 (316L), F3055 (IN718): https://www.astm.org

- Process development and simulation:

- Ansys Additive, Autodesk Netfabb, Hexagon Simufact Additive: https://www.ansys.com, https://www.autodesk.com, https://www.hexagon.com

- Monitoring and QA:

- In-situ optical tomography/photodiode systems from EOS, SLM Solutions, 3D Systems; CT/NDE guidance: ASTM E1441, ISO 15708

- Materials data:

- MMPDS aerospace allowables: https://mmpds.org

- NIST Additive Manufacturing materials resources: https://www.nist.gov

- Regulatory:

- FDA AM guidance for medical devices: https://www.fda.gov/medical-devices

Notes on reliability and sourcing: Validate powder chemistry and PSD per ISO/ASTM 52907; maintain O2/H2O logs and machine calibration records. For critical hardware, align qualification with ASTM F3301/52904, include CT-based defect screening, and use statistically driven coupon testing plans.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, 2025 trends with benchmark table and sources, two current case studies, expert viewpoints with attributions, and a curated tools/resources list for SLM process control and qualification

Next review date & triggers: 2026-02-15 or earlier if major multi-laser platforms release new specs, ISO/ASTM standards update, or in-situ adaptive control becomes standard on Tier-1 aerospace programs

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Daha Fazla Oku "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.