Paris'te Inconel 625 Katkı Maddesi Üretimi 2025

İçindekiler

Ana hatlar:

- Katmanlı Üretimde Inconel 625'e Giriş

- Paris ve Fransa'da Inconel 625 AM için Büyüyen Pazar

- Endüstriyel Uygulamalar için Inconel 625'in Temel Avantajları

- Paris'teki Önde Gelen Inconel 625 AM Servis Sağlayıcıları

- Vaka Çalışmaları: Paris Endüstrilerinde Başarılı Uygulama

- Met3dp'nin Gelişmiş Inconel 625 Toz Çözümleri

- AM'de Inconel 625 Kullanırken Teknik Hususlar

- Inconel 625 AM Projeleri için Maliyet Analizi ve Yatırım Getirisi

- Inconel 625 Katkı Maddesi Üretimi Hakkında SSS

Bu kapsamlı rehberi üç bölüme ayırmama izin verin:

BÖLÜM 1

1. Katmanlı Üretimde Inconel 625'e Giriş

Paris'in endüstriyel manzarası, Inconel 625'in kritik sektörlerde tercih edilen bir süper alaşım olarak ortaya çıkmasıyla metal katkılı üretim yoluyla devrim niteliğinde bir dönüşüme tanık oluyor. Fransız başkenti, gelişmiş üretim için Avrupa merkezi konumunu güçlendirirken, işletmeler rekabet avantajını korumak için giderek daha fazla yenilikçi malzemelere ve süreçlere yöneliyor.

Inconel 625 (UNS N06625), aşağıdaki özelliklerin olağanüstü kombinasyonuyla tanınan bir nikel-krom-molibden süper alaşımıdır:

- Aşırı ortamlarda olağanüstü korozyon direnci

- Mükemmel yüksek sıcaklık dayanımı ve oksidasyon direnci

- Zorlu çalışma koşullarında üstün mekanik performans

- Olağanüstü yorulma, sürünme ve kopma dayanıklılığı

- İyi kaynaklanabilirlik ve son işlem yetenekleri

Bu yüksek performanslı alaşımın katkı üretim teknolojileriyle bütünleştirilmesi, Paris merkezli üreticilere havacılıktan enerjiye, otomotivden tıp endüstrisine kadar uzanan sektörlerde yenilik yapma konusunda benzeri görülmemiş fırsatlar yaratıyor.

Tarihsel Bağlam ve Evrim

Inconel 625, başlangıçta 1960'larda havacılık ve deniz ortamlarındaki kritik uygulamalar için geliştirildi. Bileşimi tipik olarak şunları içerir:

| Element | Bileşim Aralığı (%) |

|---|---|

| Nikel | 58.0 (dakika) |

| Krom | 20.0-23.0 |

| Molibden | 8.0-10.0 |

| Demir | 5.0 (maksimum) |

| Niyobyum + Tantal | 3.15-4.15 |

| Kobalt | 1.0 (maksimum) |

| Manganez | 0,5 (maksimum) |

| Silikon | 0,5 (maksimum) |

| Alüminyum | 0,4 (maksimum) |

| Titanyum | 0,4 (maksimum) |

| Karbon | 0,1 (maksimum) |

Geleneksel olarak döküm, dövme ve işleme süreçleriyle üretilirken, metal 3D baskı Özellikle Paris'in tasarım odaklı inovasyon kültüründe Inconel 625 uygulamaları için yeni boyutlar açtı.

Inconel 625 için Katkı Maddesi Üretim Teknolojileri

Birkaç AM teknolojisi Inconel 625 işlemede başarı göstermiştir:

- Toz Yatak Füzyonu (PBF)

- Lazer Toz Yatağı Füzyonu (L-PBF)

- Elektron Işınıyla Eritme (EBM)

- Yönlendirilmiş Enerji Biriktirme (DED)

- Lazerle Tasarlanmış Ağ Şekillendirme (LENS)

- Elektron Işını Katmanlı Üretim (EBAM)

- Binder Jetting

- Sonraki sinterleme işlemleriyle

Bunlar arasında, Paris'teki Inconel 625 AM için baskın teknoloji olarak L-PBF ortaya çıktı ve dikkatle kontrol edilen işleme parametreleri sayesinde yüksek hassasiyet ve mükemmel mekanik özellikler sundu.

Paris Neden Inconel 625 AM'yi Benimsiyor?

Paris endüstriyel ekosistemi, birkaç temel faktör nedeniyle Inconel 625 katkı maddesi üretiminden yararlanmak için benzersiz bir konumdadır:

- Güçlü Havacılık Varlığı:Büyük havacılık OEM'leri ve tedarikçilerinin Paris çevresinde yoğunlaşmasıyla, yüksek performanslı nikel süper alaşımlarına olan talep önemlidir.

- Akademik ve Araştırma Mükemmelliği: École Polytechnique ve Arts et Métiers ParisTech gibi birinci sınıf kurumlar, malzeme bilimindeki yeniliklere yön veriyor.

- Devlet Desteği:“Industrie du Futur” programı gibi Fransız girişimleri, ileri üretim benimsenmesi için önemli miktarda fon sağlıyor.

- Zengin Üretim Mirası: Paris, geleneksel üretim uzmanlığını dijital teknolojilerin ileri görüşlü benimsenmesiyle birleştiriyor.

- Sürdürülebilirlik Odağı: AM'nin malzeme verimliliği, Paris'in endüstriyel çevresel etkiyi azaltma taahhüdüyle örtüşüyor.

Paris'teki üreticiler modern endüstriyel zorlukların karmaşıklığıyla mücadele ederken, Inconel 625 katkı maddesi üretimi, gelişmiş özelliklere ve azaltılmış üretim sürelerine sahip karmaşık, yüksek değerli bileşenler üretmeye yönelik dönüştürücü bir yaklaşımı temsil ediyor.

2. Paris ve Fransa'da Inconel 625 AM için Büyüyen Pazar

Paris'teki katkı üretim manzarası, Inconel 625 segmentinin yüksek değerli uygulama alanlarında öncü olmasıyla benzeri görülmemiş bir büyüme yaşıyor. Bu büyüme yörüngesi daha geniş Avrupa eğilimlerini yansıtıyor ancak Fransa'nın gelişmiş üretim teknolojilerine stratejik odaklanmasıyla hızlanıyor.

Pazar Boyutu ve Büyüme Projeksiyonları

Fransız metal katkılı imalat pazarı 2022 yılında yaklaşık 320 milyon avroya ulaştı ve projeksiyonlar 2028 yılına kadar 21,8%'lik bir bileşik yıllık büyüme oranına (CAGR) işaret ediyor. Inconel 625, Fransa'daki toplam metal AM pazarının yaklaşık 18%'sini temsil ediyor ve Paris, ülkenin metal AM faaliyetinin yaklaşık 40%'sini oluşturuyor.

| Yıl | Tahmini Fransız Metal AM Pazarı (€M) | Tahmini Inconel 625 Segmenti (€M) |

|---|---|---|

| 2023 | 389.8 | 70.2 |

| 2024 | 474.8 | 85.5 |

| 2025 | 578.3 | 104.1 |

| 2026 | 704.4 | 126.8 |

| 2027 | 857.9 | 154.4 |

| 2028 | 1,044.9 | 188.1 |

Paris Inconel 625 AM pazarındaki bu olağanüstü büyümeyi destekleyen birkaç önemli etken var:

- Havacılık ve Uzay Endüstrisi Talebi

- Paris-Le Bourget, yüksek performanslı bileşenler gerektiren büyük havacılık üreticilerine ev sahipliği yapıyor

- Safran, Thales ve Airbus operasyonları önemli süper alaşım tüketimini yönlendiriyor

- Yeni uçak tasarımları giderek artan bir şekilde AM üretimi Inconel parçalarını içeriyor

- Enerji Sektörü Dönüşümü

- Fransa'nın enerji bağımsızlığı stratejisi ileri üretime vurgu yapıyor

- Nükleer enerji uygulamaları Inconel 625'in korozyon direncinden yararlanır

- Yenilenebilir enerji sistemleri, aşırı koşullar için yüksek performanslı malzemeler gerektirir

- Tedarik Zinciri Bölgeselleştirmesi

- Pandemi sonrası dayanıklı, yerelleştirilmiş tedarik zincirlerine odaklanın

- AM, uluslararası tedarikçilere olan bağımlılığı azaltarak talep üzerine üretime olanak tanır

- Paris, Batı Avrupa için merkezi bir üretim merkezi görevi görüyor

- Teknoloji Erişilebilirliği

- Azalan ekipman maliyetleri, AM'yi KOBİ'ler için daha erişilebilir hale getiriyor

- Malzeme bulunabilirliği, pazara giren uzmanlaşmış toz tedarikçileriyle iyileşti

- Teknik bilgi, endüstri-akademi ortaklıkları aracılığıyla yayılıyor

Inconel 625 AM'yi Benimseyen Önemli Paris Endüstri Sektörleri

Inconel 625 katkı maddesi üretiminin benimsenmesi Paris'teki endüstriyel sektörler arasında farklılık göstermektedir:

Havacılık ve Savunma (Pazarın 42%'si):

- Isı değiştiriciler ve yanma bileşenleri

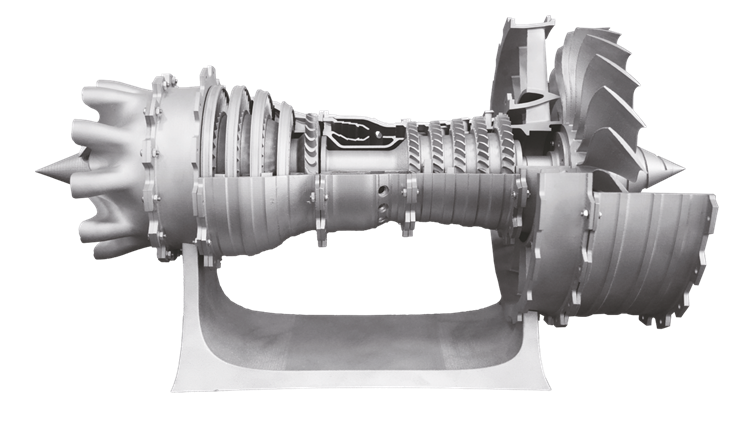

- Türbin parçaları ve motor kasaları

- Aşırı ortamlar için yapısal bileşenler

- Uydu ve uzay aracı bileşenleri

Enerji Üretimi (Pazarın 23%'si):

- Gaz türbini bileşenleri

- Isı transfer ekipmanları

- Nükleer santral bileşenleri

- Açık deniz ve deniz altı ekipmanları

Otomotiv ve Yarış (Pazarın 14%'si):

- Formula 1 ve yüksek performanslı araç bileşenleri

- Egzoz sistemleri

- Turboşarj bileşenleri

- Isı yönetim sistemleri

Kimyasal İşleme (Pazarın 12%'si):

- Basınçlı kaplar

- Reaktörler ve işleme ekipmanları

- Isı eşanjörleri

- Vanalar ve akış kontrol bileşenleri

Tıbbi ve Araştırma (Pazarın 9%'si):

- Uzmanlaşmış araştırma ekipmanları

- Özel cerrahi aletler

- Laboratuvar test ekipmanları

- Radyasyon tedavisi bileşenleri

Düzenleyici ve Standardizasyon Manzarası

Paris Inconel 625 AM ekosistemi, sürekli olarak gelişen karmaşık bir düzenleyici çerçeve içinde faaliyet göstermektedir:

- AFNOR Standartları: Fransız standardizasyon kuruluşu, nikel süper alaşımlarına uyarlanabilen AM'ye özgü standartlar geliştirdi

- AB Makine Direktifi: Güvenlik gereksinimleri AM ekipmanının çalışmasını etkiler

- Malzeme Sertifikasyonu: Inconel 625 toz spesifikasyonlarının artan standardizasyonu

- Kalite Güvence: ISO 9001, AS9100 ve NADCAP sertifikaları havacılık tedarikçileri için zorunlu hale geliyor

- Çevre Mevzuatı: Paris'in katı çevre politikaları AM tesis operasyonlarını etkiliyor

Association Française de Normalisation (AFNOR), ISO/TC 261 ve ASTM F42 aracılığıyla uluslararası standardizasyon çalışmalarına aktif olarak katılarak, Parisli üreticilerin şehrin tarihi yüksek üretim standartlarını korurken küresel en iyi uygulamalarla uyumlu kalmasını sağlıyor.

3. Endüstriyel Uygulamalar için Inconel 625'in Temel Faydaları

Parisli üreticiler, karmaşık endüstriyel zorlukları çözmek için Inconel 625'in olağanüstü özelliklerinden giderek daha fazla yararlanıyor. Bu nikel bazlı süper alaşım, onu birçok sektördeki en zorlu uygulamalar için ideal kılan, ikna edici bir fayda kombinasyonu sunuyor.

Üstün Malzeme Özellikleri ve Performansı

Inconel 625'in temel özellikleri, performansın tehlikeye atılamayacağı katkısal üretim uygulamaları için son derece uygun olmasını sağlar:

1. Olağanüstü Korozyon Direnci

- Çukurlaşmaya ve çatlak korozyonuna karşı olağanüstü direnç

- Klorür içeren ortamlarda mükemmel performans

- Stres-korozyon çatlamasına karşı üstün direnç

- Asidik ve alkali ortamlarda olağanüstü dayanıklılık

- Deniz suyuna ve deniz ortamlarına dayanıklılık

2. Yüksek Sıcaklık Performansı

- 982°C'ye (1800°F) kadar sıcaklıklarda yapısal bütünlüğünü korur

- Yüksek sıcaklıklarda mükemmel sürünme direnci

- Tekrarlanan ısıtma/soğutma döngüleri boyunca termal kararlılık

- Düşük termal genleşme özellikleri

- Yüksek sıcaklık ortamlarında oksidasyon direnci

3. Mekanik Özellikler

- Yüksek çekme dayanımı (Yapıldığı haliyle 655-827 MPa)

- Döngüsel yükleme altında mükemmel yorulma direnci

- İyi uzama özellikleri (genellikle düzgün işlenmiş AM parçalarında 30-50%)

- İşleme göre 25-40 HRC arası sertlik değerleri

- Üstün darbe dayanıklılığı ve tokluk

4. Üretim ve Son İşleme Nitelikleri

- Uygun işlem parametreleriyle iyi baskı kabiliyeti

- Birleştirme veya onarım işlemleri için kaynaklanabilirlik

- Uygun takım ve tekniklerle işlenebilir

- Mikro yapıyı ve özellikleri değiştirmek için ısıl işleme tabi tutulabilir

- Çeşitli yüzey işleme yöntemleriyle uyumludur

AM-İşlenmiş Inconel 625'in Tipik Mekanik Özellikleri

| Mülkiyet | L-PBF Prosesi (İnşa Edildiği Gibi) | L-PBF Prosesi (Isıl İşlemli) | İşlenmiş Referans |

|---|---|---|---|

| Nihai Çekme Dayanımı (MPa) | 827-1030 | 941-1030 | 827-1030 |

| Akma Dayanımı (MPa) | 600-770 | 650-770 | 414-655 |

| Uzama (%) | 30-40 | 35-45 | 30-60 |

| Sertlik (HRC) | 25-33 | 28-35 | 20-25 |

| Elastisite Modülü (GPa) | 175-205 | 175-205 | 205 |

Paris'te Inconel 625 AM'nin Sektöre Özel Avantajları

Inconel 625 katkı maddesi üretiminin stratejik dağıtımı, Paris endüstrilerinde belirgin rekabet avantajları yaratıyor:

Havacılık ve Savunma Uygulamaları

- Bileşen Konsolidasyonu:Daha önce çok sayıda parça ve birleştirme işlemi gerektiren karmaşık montajlar, tek bir baskılı bileşene birleştirilebilir, böylece ağırlık azaltılabilir ve olası arıza noktaları ortadan kaldırılabilir.

- Termal Yönetim:AM ile optimize edilmiş dahili soğutma kanallarıyla üretilen motor bileşenleri ve egzoz sistemleri, geleneksel tasarımlara kıyasla 15-25% gelişmiş termal yönetim göstermektedir.

- Hafif Yapılar: Topoloji açısından optimize edilmiş Inconel 625 yapıları, havacılık uygulamalarında yakıt verimliliği için kritik öneme sahip mekanik performansı korurken veya iyileştirirken 30-40% ağırlık azaltımına ulaşır.

- Hızlı Prototipleme:Yeni bileşen tasarım yinelemeleri haftalar yerine günler içinde fiziksel olarak test edilebiliyor ve bu sayede Paris merkezli havacılık tedarikçileri için inovasyon döngüsü hızlanıyor.

Enerji Sektörü Uygulamaları

- Uzatılmış Hizmet Ömrü: Korozif ortamlardaki kritik bileşenler, AM ile optimize edilmiş Inconel 625 tasarımlarıyla üretildiğinde 2-3 kat daha uzun hizmet ömrü göstermektedir.

- Geliştirilmiş Verimlilik:Geleneksel olarak üretimi mümkün olmayan karmaşık iç geometrilere sahip ısı eşanjörleri, 20-30% gelişmiş termal verimlilik göstermektedir.

- Azaltılmış Durma Süresi:Talep üzerine yedek parça üretimi, özel bileşenler için uzun üretim sürelerini ortadan kaldırarak tesis duruş sürelerini azaltır.

- Özel Çözümler:Fransa genelindeki eski enerji altyapılarındaki benzersiz operasyonel zorluklar için özel çözümler üretme yeteneği.

Otomotiv ve Yarış Uygulamaları

- Performans Optimizasyonu:Paris yakınlarında bulunan Formula 1 ve Le Mans yarış takımları, ağırlığı en aza indirirken aşırı sıcaklıklara dayanıklı egzoz bileşenleri için Inconel 625 AM kullanıyor.

- Hızlandırılmış Gelişim: Hızlı tasarım yineleme yetenekleri, geleneksel üretim yöntemlerine kıyasla geliştirme süresini 75%'ye kadar azaltır.

- İşlevsel Entegrasyon: Tek bir bileşende birleştirilen birden fazla fonksiyon, montaj karmaşıklığını azaltır ve yüksek performanslı uygulamalarda güvenilirliği artırır.

- Özelleştirme:Küçük üretim serileri ekonomik olarak uygulanabilir hale geliyor ve premium otomotiv segmentinin özelleştirme gereksinimlerini destekliyor.

Ekonomik ve Ticari Faydalar

Teknik avantajların ötesinde, Inconel 625 AM Parisli üreticilere ikna edici ticari avantajlar sağlıyor:

- Tedarik Zinciri Basitleştirme

- Uzman tedarikçilere olan bağımlılığın azaltılması

- Azaltılmış envanter taşıma maliyetleri

- Tedarik kesintilerinin daha düşük riski

- Geliştirilmiş fikri mülkiyet koruması

- Teslim Süresinin Azaltılması

- Yeni tasarımlar için pazara sunma süresinin 40-80% azaltılması

- Takım teslim sürelerinin ortadan kaldırılması

- Müşteri spesifikasyon değişikliklerine hızlı yanıt

- Çeviklik sayesinde rekabet avantajı

- Maliyet Optimizasyonu

- Azaltılmış malzeme atığı (tipik olarak >95% malzeme kullanımı)

- Özel takım maliyetlerinin ortadan kaldırılması

- Azaltılmış işgücü gereksinimleri

- Parça birleştirme yoluyla daha düşük montaj maliyetleri

- Sürdürülebilirliğin Avantajları

- Geleneksel üretime kıyasla azaltılmış enerji tüketimi

- Yerel üretimle daha düşük ulaşım emisyonları

- Minimum hammadde tüketimi

- Performans optimizasyonu yoluyla uzatılmış ürün yaşam döngüleri

Bu çok yönlü faydalar sayesinde Inconel 625 katkı üretimi, küresel pazarlarda rekabet avantajı arayan ileri görüşlü Parisli üreticiler için temel bir yetenek olarak kendini kanıtlıyor. Met3dp Bu dönüşümün ön saflarında yer alarak, üreticilerin bu avantajlardan tam olarak yararlanmasını sağlayan gelişmiş metal tozları ve kapsamlı AM çözümleri sunuyoruz.

BÖLÜM 2

4. Paris'teki Önde Gelen Inconel 625 AM Servis Sağlayıcıları

Paris, Inconel 625 katkı üretim yetenekleri sunan birkaç uzman sağlayıcıyla gelişmiş üretim hizmetleri için bir merkez haline geldi. Bu şirketler, yerleşik endüstriyel oyunculardan yenilikçi girişimlere kadar uzanıyor ve her biri büyüyen ekosisteme benzersiz güçler getiriyor.

En İyi Inconel 625 AM Hizmet Sağlayıcıları

1. AddUp Fransa (Paris Yenilik Merkezi)

Michelin ve Fives'ın ortak girişimi olan AddUp, Inconel 625 uygulamaları konusunda uzmanlaşmış yüksek performanslı metal AM'ye odaklanan, Paris'te son teknoloji bir katkı maddesi üretim merkezi işletiyor.

Temel Yetenekler:

- Genişletilmiş yapı hacimlerine sahip birden fazla FormUp 350 L-PBF sistemi

- Kapsamlı toz yaşam döngüsü yönetim sistemleri

- Kapsamlı kalite kontrolü ve malzeme sertifikasyonu

- Metalurji laboratuvarı ve ileri test tesisleri

- Isıl işlem ve işleme dahil olmak üzere tam son işlem yetenekleri

Sektör Odaklı: Yüksek izlenebilirlik ve sertifikalı üretim gerektiren havacılık, enerji ve savunma uygulamaları.

2. Başlangıç (Prodways Group)

Fransa'nın en büyük endüstriyel 3D baskı hizmeti sağlayıcılarından biri olan Initial, Paris'te kapsamlı Inconel 625 üretim olanakları sunan önemli operasyonlarını sürdürüyor.

Temel Yetenekler:

- L-PBF ve DED süreçlerini içeren çoklu teknoloji yaklaşımı

- Uzmanlaşmış havacılık uzmanlığıyla tasarım optimizasyon hizmetleri

- ISO 9001 ve AS 9100 sertifikalı üretim

- AM'yi geleneksel süreçlerle bütünleştiren hibrit üretim

- Nitelikli Inconel 625 bileşenleri için seri üretim kapasitesi

Sektör Odaklı: Havacılık ve enerji sektörlerine ağırlık veren karma endüstriyel uygulamalar.

3. Spartacus3D (Farinia Grubu)

Paris'in hemen dışında, sanayi koridorunda bulunan Spartacus3D, zorlu uygulamalar için yüksek performanslı metal AM konusunda uzmanlaşmış olup, önemli Inconel 625 deneyimine sahiptir.

Temel Yetenekler:

- Büyük boyutlu bileşen üretimi için büyük formatlı L-PBF sistemleri

- Inconel 625 için özel ısıl işlem protokolleri

- Gelişmiş NDT ve kalite doğrulama sistemleri

- Toz tedarikçileriyle malzeme geliştirme ortaklığı

- Kapsamlı mekanik test tesisleri

Sektör Odaklı: Enerji sektörü, turbomakineler ve olağanüstü termal performans gerektiren endüstriyel ekipmanlar.

4. 3D&P (Paris Teknoloji Merkezi)

Sadece süper alaşım uygulamalarına odaklanmış uzmanlaşmış bir metal AM servis bürosu olan 3D&P, belirli uygulamalarda Inconel 625 özelliklerini geliştirmek için tescilli prosesler geliştirmiştir.

Temel Yetenekler:

- Uygulamaya özgü gereksinimler için özel parametre geliştirme

- Inconel 625 için özel yüzey bitirme teknikleri

- Kurum içi toz karakterizasyonu ve doğrulaması

- Süreç izleme ve kalite dokümantasyonu

- Hızlı teslimatla küçük parti üretim kabiliyetleri

Sektör Odaklı: Araştırma kurumları, tıbbi cihaz üreticileri ve özel endüstriyel uygulamalar.

5. Metal3DP Teknolojisi

Merkezi Çin'in Qingdao kentinde olmasına rağmen, Metal3DP Fransız üreticilere hem gelişmiş Inconel 625 tozları hem de kapsamlı katkı üretim hizmetleri sunarak Paris pazarında önemli bir yer edinmiştir.

Temel Yetenekler:

- Üstün kaliteli Inconel 625 tozu için sektör lideri gaz atomizasyon teknolojisi

- Gelişmiş SEBM (Seçici Elektron Işını Eritme) baskı yetenekleri

- Olağanüstü akışkanlık ve paketleme yoğunluğu sağlayan tescilli toz işleme teknikleri

- Kapsamlı uygulama geliştirme hizmetleri

- Endüstriyel uygulamaya yönelik teknik ortaklık programı

Sektör Odaklı: Uzay, havacılık, medikal ve enerji sektörlerinde özel malzeme özellikleri ve teknik destek gerektiren son teknoloji uygulamalar.

Hizmet Sağlayıcıların Karşılaştırmalı Analizi

| Sağlayıcı | Teknoloji Portföyü | Hacim Oluşturun | Sertifikalar | Geri Dönüş Süresi | İşlem Sonrası | Tasarım Desteği |

|---|---|---|---|---|---|---|

| AddUp | L-PBF | 350×350×350mm'ye kadar | ISO 9001, AS9100 | 2-4 hafta | Kapsayıcı | Gelişmiş |

| İlk | L-PBF, YOK | 400×400×400mm'ye kadar | ISO 9001, AS9100 | 1-3 hafta | Kapsayıcı | Gelişmiş |

| Spartaküs3D | L-PBF | 500×280×345mm'ye kadar | ISO 9001, EN9100 | 3-5 hafta | Kapsayıcı | Orta seviye |

| 3B&P | L-PBF | 300×300×300mm'ye kadar | ISO 9001 | 1-2 hafta | Sınırlı | Temel |

| Metal3DP | SEBM, L-PBF | 350×350×430mm'ye kadar | ISO 9001, AS9100 | 2-3 hafta | Gelişmiş | Kapsayıcı |

Parisli Üreticiler için Hizmet Sağlayıcı Seçim Kriterleri

Paris'te Inconel 625 AM servis sağlayıcılarını değerlendirirken, üreticiler şu kritik faktörleri göz önünde bulundurmalıdır:

Teknik Uzmanlık ve Uzmanlaşma

- Özellikle Inconel 625 ile ilgili deneyim derinliği

- Uygulamaya özgü gereksinimlerin anlaşılması

- Malzeme bilimi bilgisi ve metalurji uzmanlığı

- Benzer bileşenler veya endüstrilerle kanıtlanmış deneyim

Kalite Sistemleri ve Dokümantasyon

- İlgili endüstri sertifikaları (AS9100, ISO 13485, vb.)

- Malzeme izlenebilirlik prosedürleri

- Süreç doğrulama metodolojileri

- Tahribatsız muayene yetenekleri

- Belgelerin eksiksizliği ve uyumluluğu

Üretim Kabiliyetleri

- Ekipman türü ve özellikleri

- Yapı hacmi sınırlamaları

- Verim kapasitesi

- Üretim ölçeklendirmesi için birden fazla makine kullanılabilirliği

- Yapılar arasında tutarlı süreç kontrolü

Kapsamlı Hizmet Teklifi

- Tasarım optimizasyon yardımı

- Son işleme yetenekleri

- Isıl işlem uzmanlığı

- İşleme ve sonlandırma hizmetleri

- Test ve doğrulama hizmetleri

İş Hususları

- Finansal istikrar

- Fikri mülkiyet koruma uygulamaları

- İşbirliği için coğrafi yakınlık

- Fiyat rekabeti

- Teslim süresi güvenilirliği

Stratejik Ortaklık Modelleri

Parisli üreticiler, basit işlemsel ilişkiler yerine AM hizmet sağlayıcılarıyla giderek daha fazla stratejik ortaklık modelleri benimsiyor. Bu ortaklıklar genellikle şunları içerir:

- İşbirlikçi Gelişim Programları

- Ortak uygulama geliştirme

- Süreç optimizasyonuna ortak yatırım

- Kooperatif test ve doğrulama

- Bilgi Transfer Girişimleri

- Eğitim ve öğretim bileşenleri

- Teknoloji transfer yolları

- Kademeli kapasite oluşturma

- Hibrit Üretim Yaklaşımları

- AM'nin geleneksel üretimle entegrasyonu

- Kritik özellikler için AM'nin seçici uygulaması

- En iyi sonuçlar için birleştirilmiş işlem zincirleri

- Tedarik Zinciri Entegrasyonu

- Dijital envanter modelleri

- Talep üzerine üretim anlaşmaları

- Adanmış kapasite düzenlemeleri

Parisli üreticiler, Inconel 625 AM konusunda uzmanlaşmış servis sağlayıcılarla ilişkileri dikkatle seçip geliştirerek, yatırım riskini ve teknik zorlukları en aza indirirken bu dönüştürücü teknolojinin benimsenmesini hızlandırabilirler.

5. Vaka Çalışmaları: Paris Endüstrilerinde Başarılı Uygulama

Paris'in çeşitli endüstriyel ortamında Inconel 625 katkı üretiminin pratik uygulaması, teknolojinin dönüştürücü potansiyelini gösteren ilgi çekici başarı hikayeleri üretti. Bu gerçek dünya uygulamaları, şirketlerin zorlukların üstesinden nasıl geldiğini ve bu çok yönlü süper alaşımla AM'nin benzersiz avantajlarından nasıl yararlandığını göstermektedir.

Havacılık: Safran Uçak Motorları Yanma Odası Bileşeni Yeniden Tasarımı

Meydan okumak:

Paris bölgesinde önemli operasyonları bulunan ve uçak tahrik sistemlerinde dünya lideri olan Safran Aircraft Engines, yeni nesil motorlar için ağırlığı azaltırken yanma odası astarı bileşenlerinin termal verimliliğini ve dayanıklılığını artırmaya ihtiyaç duyuyordu.

Çözüm:

Malzeme tedarikçisi olarak Metal3DP ile çalışan Safran, Inconel 625 katkı imalatını kullanarak yanma odası astarı bileşenlerinin yenilikçi bir şekilde yeniden tasarlanmasını şu temel unsurlarla gerçekleştirdi:

- Yapısal bütünlüğü korurken ağırlığı optimize etmek için katı duvarların yerini kafes yapılar aldı

- Geleneksel olarak üretilmesi imkansız olan karmaşık soğutma kanalları tasarıma entegre edildi

- Duvar kalınlığı termal ve mekanik yük gereksinimlerine göre optimize edildi

- Birden fazla bileşen tek bir basılı montajda birleştirildi

Sonuçlar:

- 22% bileşen ağırlığında azalma

- 30% termal verimlilikte iyileştirme

- 40% montaj süresinde azalma

- Bileşen hizmet ömründe 2,5 kat artış

- Yakıt tüketiminde ve emisyonlarda önemli azalma

Başarının Temel Faktörleri:

- Kapsamlı malzeme karakterizasyonu ve doğrulaması

- Hesaplamalı akışkanlar dinamiği aracılığıyla yinelemeli tasarım optimizasyonu

- Sıkı süreç yeterliliği ve sertifikasyonu

- Kapsamlı üretim sonrası test ve doğrulama

Enerji: Nükleer Uygulama için Özel Isı Eşanjörü

Meydan okumak:

Fransa'nın önde gelen bir nükleer enerji operatörü, karmaşık iç geometri gereksinimleri nedeniyle geleneksel üretim yöntemleriyle yeterince karşılanamayan aşındırıcı ortamlar için özel ısı eşanjörlerine ihtiyaç duyuyordu.

Çözüm:

Paris merkezli bir mühendislik firması, Inconel 625'in olağanüstü korozyon direncinden ve katkı maddesi üretiminin tasarım özgürlüğünden yararlanan devrim niteliğinde bir ısı eşanjörü tasarımı geliştirmek için Metal3DP ile ortaklık kurdu:

- Üçlü periyodik minimal yüzey (TPMS) iç yapıları, basınç düşüşünü en aza indirirken yüzey alanını en üst düzeye çıkarır

- Değişken duvar kalınlığı, yapısal bütünlüğü garanti altına alırken malzeme kullanımını optimize etti

- Entegre sensörler ve izleme portları gelişmiş operasyonel kontrol

- Modüler tasarım, belirli kurulum gereksinimlerine göre özelleştirmeye izin verir

Sonuçlar:

- 35% ısı transfer verimliliğinde iyileştirme

- 45% geleneksel tasarımlara kıyasla malzeme kullanımında azalma

- 60% özel bileşenler için teslim süresinde azalma

- Daha önce uygulanması imkansız olan gelişmiş izleme yetenekleri

- Geliştirilmiş erişilebilirlik sayesinde basitleştirilmiş bakım prosedürleri

Başarının Temel Faktörleri:

- Üretim öncesinde kapsamlı simülasyon ve termal modelleme

- Uzmanlaşmış son işlem ve yüzey işleme protokolleri

- Gerçek çalışma koşulları altında sıkı yeterlilik testleri

- Nükleer uygulamalar için detaylı dokümantasyon ve sertifikasyon

Tıbbi: Paris Eğitim Hastanesi için Özel Cerrahi Alet

Meydan okumak:

Paris'in önde gelen bir eğitim hastanesinin, geleneksel üretim yöntemleriyle yeterli düzeyde karşılanamayan karmaşık omurga prosedürleri için özel cerrahi aletlere ihtiyacı vardı.

Çözüm:

Bir tıbbi cihaz üreticisi, benzersiz özelliklere sahip özelleştirilmiş cerrahi aletler geliştirmek için Inconel 625 katkı imalatını kullandı:

- Belirli cerrahi prosedürlere göre uyarlanmış ergonomik tasarımlar

- Ameliyat sırasında sıcaklık yönetimi için entegre soğutma kanalları

- Hastaya özgü anatomik varyasyonlar için özelleştirilebilir geometriler

- Minimal invaziv prosedürler için geliştirilmiş görünürlük özellikleri

- Optimize edilmiş yüzey tasarımları sayesinde iyileştirilmiş sterilizasyon özellikleri

Sonuçlar:

- 40% belirli operasyonlar için prosedür süresinde azalma

- İyileştirilmiş cerrahi sonuçlar ve azaltılmış komplikasyonlar

- Artan cerrah memnuniyeti ve azalan yorgunluk

- Daha önce tedavi edilemeyen durumların ele alınması yeteneği

- Özel aletlerin maliyet etkin küçük parti üretimi

Başarının Temel Faktörleri:

- Cerrahlar ve tasarım mühendisleri arasında yakın işbirliği

- Sıkı biyouyumluluk ve sterilizasyon doğrulaması

- Tekrarlı prototipleme ve klinik geri bildirim birleştirme

- Kapsamlı eğitim ve uygulama desteği

Otomotiv Yarışları: F1 Egzoz Sistemi Bileşen Optimizasyonu

Meydan okumak:

Paris yakınlarında bulunan bir Formula 1 yarış takımının, maksimum performans için ağırlığı en aza indirip akış özelliklerini optimize ederek aşırı sıcaklıklara dayanabilecek bir egzoz sistemi geliştirmesi gerekiyordu.

Çözüm:

Ekip, Metal3DP'nin yüksek performanslı Inconel 625 tozunu kullanan uzman bir metal AM servis sağlayıcısıyla çalışarak devrim niteliğinde bir egzoz tasarımı yarattı:

- Duvar kalınlığı, termal yük analizine göre bileşen boyunca değişti

- Geri basıncı azaltmak için optimize edilmiş karmaşık iç akış yolu

- Entegre ısı kalkanı özellikleri ayrı bileşenleri ortadan kaldırdı

- Sınır tabakası etkilerini yönetmek için stratejik alanlarda uygulanan yüzey dokusu

Sonuçlar:

- 18%'nin önceki tasarıma göre ağırlık azaltımı

- Geliştirilmiş egzoz akışı verimliliğinden 7 beygir gücü kazanımı

- 30% termal yönetimde iyileştirme

- Kaynaklı birleştirmelerde oluşan arıza noktalarının ortadan kaldırılması

- Geliştirme süresi aylardan haftalara düşürüldü

Başarının Temel Faktörleri:

- Kapsamlı hesaplamalı akışkanlar dinamiği ve termal simülasyon

- Yarış uygulamaları için özel ısıl işlem protokolleri

- Kapsamlı dinamometre ve pist testleri

- Sürekli iyileştirme için hızlı yineleme yeteneği

Endüstriyel Ekipman: Kimyasal İşleme için Özel Vana Gövdesi

Meydan okumak:

Paris dışında bulunan bir kimyasal işleme tesisi, alan kısıtlamalarına ve karmaşık akış gereksinimlerine uyum sağlarken olağanüstü dayanıklılık gösteren, aşındırıcı ortamlar için özel vana gövdelerine ihtiyaç duyuyordu.

Çözüm:

Endüstriyel ekipman tedarikçisi ile çalışan tesis, aşağıdaki özelliklere sahip özel vana çözümleri oluşturmak için Inconel 625 katkı maddesi üretimini uyguladı:

- Hesaplamalı akışkanlar dinamiğine dayalı optimize edilmiş akış yolları

- Yüksek erozyonlu alanlarda entegre aşınmaya dayanıklı özellikler

- 14 bileşenden 3'e kadar konsolide montaj

- Yenileme uygulamaları için özel montaj ve arayüz özellikleri

- İyileştirilmiş erişim özellikleriyle gelişmiş servis kolaylığı

Sonuçlar:

- 80% vana arızalarından kaynaklanan duruş sürelerinde azalma

- 25% akış verimliliğinde iyileştirme

- 40% bakım maliyetlerinde azalma

- 50% geleneksel üretime kıyasla daha hızlı teslimat

- Entegre sensör portları aracılığıyla gelişmiş izleme yetenekleri

Başarının Temel Faktörleri:

- Önceki tasarımlardaki arıza modlarının detaylı analizi

- Kapsamlı malzeme uyumluluk testi

- Dağıtımdan önce sıkı basınç ve döngü testleri

- Ayrıntılı uygulama ve bakım dokümantasyonu

Uygulama Dersleri ve En İyi Uygulamalar

Bu çeşitli uygulamalar sayesinde, Paris endüstrilerinde Inconel 625 AM'nin başarılı bir şekilde uygulanması için birçok tutarlı ders ve en iyi uygulama ortaya çıkmıştır:

- Tasarım Yeniden Kavramsallaştırma

- En başarılı uygulamalar, mevcut bileşenleri basitçe kopyalamak yerine tasarım yaklaşımlarını tamamen yeniden gözden geçirerek başladı

- AM'nin benzersiz yeteneklerini benimseyen tasarım düşüncesi üstün sonuçlar üretir

- Malzeme-Proses-Uygulama Uyumlaştırması

- Başarılı uygulamalar, malzeme özelliklerini, işleme parametrelerini ve uygulama gereksinimlerini dikkatlice eşleştirir

- Bu faktörler arasındaki etkileşimi anlamak, en iyi sonuçları elde etmek için kritik öneme sahiptir

- Kapsamlı Doğrulama

- Gerçek çalışma koşulları altında titiz testler yapmak esastır

- Hem malzeme özellikleri hem de bileşen performansı doğrulanmalıdır

- İşbirlikçi Uzmanlık

- Tasarım, üretim, malzeme bilimi ve uygulama uzmanlığını birleştiren işlevler arası ekipler üstün sonuçlar elde eder

- Tamamlayıcı yeteneklere sahip kuruluşlar arasındaki ortaklıklar uygulamayı hızlandırır

- Sürekli İyileştirme Döngüleri

- Başarılı uygulamalar genellikle birden fazla tasarım yinelemesini içerir

- Veri toplama ve analizi devam eden optimizasyonu yönlendirir

Bu vaka çalışmaları, uygun uzmanlık, metodik yaklaşımlar ve stratejik ortaklıklarla uygulandığında Inconel 625 katkı maddesi üretiminin Paris endüstrilerindeki dönüştürücü potansiyelini göstermektedir.

6. Met3dp'nin Gelişmiş Inconel 625 Toz Çözümleri

Metal3DP Technology, Paris pazarı için uzmanlaşmış Inconel 625 tozları ve kapsamlı katkı üretim çözümlerinin önde gelen sağlayıcısı olarak kendini kanıtlamıştır. Metal3DP, gelişmiş toz üretim yetenekleri ve teknik uzmanlığıyla, üreticilerin zorlu uygulamalarda üstün sonuçlar elde etmesini sağlayan birinci sınıf malzemeler sunar.

İleri Toz Üretim Teknolojisi

Metal3DP'nin Inconel 625 tozları, katkı üretim uygulamalarında tutarlı kalite ve olağanüstü performans sağlayan son teknoloji üretim süreçleri kullanılarak üretilir:

1. Son Teknoloji Gaz Atomizasyon Teknolojisi

Metal3DP, çeşitli ayırt edici özelliklere sahip tescilli gaz atomizasyon sistemlerini kullanır:

- Benzersiz Nozul Tasarımı: Minimum uydu ile oldukça küresel parçacıklar üretmek üzere tasarlanmıştır

- Kontrollü Atomizasyon Ortamı: Toz oluşumu sırasında oksidasyonu ve kirlenmeyi önler

- Hassas Proses Kontrolü: Sıkı parçacık boyutu dağılımını ve tutarlı morfolojiyi korur

- Gelişmiş Sınıflandırma Sistemleri: Büyük boyutlu parçacıkların ve ince tozun giderilmesini sağlar

- Kapsamlı Kalite İzleme: Gerçek zamanlı süreç takibi ve ayarlaması

2. PREP (Plazma Döner Elektrot İşlemi) Teknolojisi

Olağanüstü saflık ve küresellik gerektiren özel uygulamalar için Metal3DP ayrıca gelişmiş PREP teknolojisini kullanır:

- Elektrot Bazlı Proses: Önceden alaşımlı Inconel 625 hammadde ile başlar

- Plazma Ark Eritme: Hassas bir şekilde kontrol edilen damlacık oluşumu yaratır

- Santrifüj Kuvvetli Ayırma: Son derece küresel parçacıklar üretir

- Kirlilikten Arınmış Ortam: Oksijen alımını ve kirlilikleri önler

- Premium Toz Özellikleri: Kritik havacılık ve tıbbi uygulamalar için idealdir

Ayırt Edici Toz Özellikleri

Metal3DP'nin Inconel 625 tozları, onları pazarda farklı kılan birkaç temel özelliğe sahiptir:

| Mülkiyet | Metal3DP Standard | Sektör Ortalaması | Fayda |

|---|---|---|---|

| Küresellik | >95% | 80-90% | Geliştirilmiş akışkanlık ve paketleme yoğunluğu |

| Uydu İçeriği | <2% | 5-10% | Daha iyi yüzey kalitesi ve azaltılmış kusurlar |

| Akışkanlık (Salon Akışı) | <15 sn/50g | 18-25 sn/50g | Daha tutarlı katman oluşumu |

| Musluk Yoğunluğu | >60% | 50-55% | Son parçalarda daha yüksek yoğunluk |

| Kimyasal Saflık | ASTM F3056'yı aşar | ASTM F3056'yı karşılar | Üstün mekanik özellikler |

| Parçacık Boyutu Dağılımı | D10-D90: 15-53 µm | Daha geniş dağıtımlar | L-PBF ve SEBM prosesleri için optimize edilmiştir |

| Oksijen İçeriği | <100 ppm | 150-200 ppm | Daha iyi yüksek sıcaklık performansı |

Kapsamlı Ürün Portföyü

Metal3DP, farklı AM süreçleri ve uygulamaları için optimize edilmiş eksiksiz bir Inconel 625 tozu yelpazesi sunmaktadır:

1. MetInconel 625-L Serisi

- Lazer toz yatak füzyonu (L-PBF) işlemleri için optimize edilmiştir

- Standart (15-45µm) ve ince (10-30µm) dağılımlarda mevcuttur

- Güvenilir yeniden kaplama için geliştirilmiş akışkanlık

- Optimize edilmiş lazer emilim özellikleri

2. MetInconel 625-E Serisi

- Özellikle elektron ışınlı eritme (EBM) prosesleri için tasarlanmıştır

- Elektron ışını etkileşimi için optimize edilmiş elektriksel iletkenlik

- Hassas parçacık boyutu dağılımı (45-106µm)

- Toz yatağında geliştirilmiş sinterleme özellikleri

3. MetInconel 625-D Serisi

- Yönlendirilmiş enerji biriktirme (DED) uygulamaları için formüle edilmiştir

- Daha kaba dağılımlarda mevcuttur (45-150 µm)

- Toz besleme sistemleri için mükemmel akışkanlık

- Yüksek biriktirme oranları için optimize edilmiştir

4. MetInconel 625-SP Serisi

- Belirli endüstri uygulamaları için özel tozlar

- Inconel 625 spesifikasyon aralığında özel kompozisyonlar

- Uygulamaya özgü boyut dağılımları

- Hedeflenen performans özellikleri için geliştirilmiş özellikler

Kalite Güvencesi ve Sertifikasyon

Metal3DP, toz üretim süreci boyunca sıkı kalite kontrol önlemleri uygular:

Kapsamlı Test Protokolleri:

- ICP-OES ve diğer gelişmiş teknikleri kullanarak kimyasal bileşim doğrulaması

- Lazer kırınımı kullanılarak parçacık boyutu dağılımı analizi

- Taramalı elektron mikroskobu ile morfoloji değerlendirmesi

- Hall Flow ve Carney yöntemleri kullanılarak akışkanlık testi

- Görünür ve hassas yoğunluk dahil yoğunluk ölçümleri

- Oksijen ve azot içeriğinin belirlenmesi

- Yayılabilirlik ve tabaka oluşumu değerlendirmesi

Sertifikasyon ve Dokümantasyon:

- Hammaddeden bitmiş toza kadar tam malzeme izlenebilirliği

- Partiye özgü test sertifikaları

- ASTM F3056 ve AMS spesifikasyonlarına uygunluk

- ISO 9001 sertifikalı üretim süreçleri

- Havacılık sınıfı kalite yönetim sistemleri

Teknik Destek ve Uygulama Geliştirme

Metal3DP, birinci sınıf Inconel 625 tozları tedarik etmenin yanı sıra Parisli üreticilere kapsamlı teknik destek de sağlıyor:

1. Proses Parametrelerinin Geliştirilmesi

- Belirli makineler ve uygulamalar için baskı parametrelerinin optimizasyonu

- Benzersiz bileşen gereksinimleri için özel parametre kümeleri

- Parametre etkinliğinin doğrulanması ve test edilmesi

- Dokümantasyon ve uygulama desteği

2. Uygulama Mühendisliği Desteği

- AM üretilebilirliği için tasarım optimizasyonu

- Belirli uygulamalar için malzeme seçimi kılavuzu

- Son işlem önerileri ve protokolleri

- Performans testi ve doğrulama yardımı

3. Eğitim ve Bilgi Transferi

- Toz elleçleme ve güvenlik konusunda operatör eğitimi

- Proses mühendisliği eğitimi

- Kalite kontrol ve test metodolojileri

- Uygulamaya özgü bilgi paylaşımı

4. Sürekli İyileştirme Programları

- Toz özelliklerinin devam eden optimizasyonu

- Müşteri geri bildirimlerine dayalı düzenli güncellemeler

- Uzmanlaşmış uygulamalar için işbirlikli geliştirme

- Paris akademik kurumlarıyla araştırma ortaklıkları

Metal3DP Inconel 625 ile Müşteri Başarı Hikayeleri

Havacılık Bileşen Üreticisi:

Paris bölgesinin önde gelen bir havacılık tedarikçisi, türbin bileşenleri üretmek için Metal3DP'nin Inconel 625-L tozuna geçiş yaptı ve şunları deneyimledi:

- 30% yapı hatalarında azalma

- Daha az son işlem gerektiren geliştirilmiş yüzey kalitesi

- Daha tutarlı mekanik özellikler

- Üretim süreçleri boyunca geliştirilmiş tekrarlanabilirlik

Enerji Sektörü Uzmanı:

Zorlu servis ortamları için ısı eşanjörü bileşenleri üreten bir üretici, Metal3DP'nin Inconel 625-E tozunu uyguladı ve şunları başardı:

- Hızlandırılmış testlerde üstün korozyon direnci

- 15% termal performansta iyileştirme

- Kritik boyutlardaki değişkenliğin azaltılması

- Basitleştirilmiş son işlem gereksinimleri

Tıbbi Cihaz Yenilikçisi:

Özel cerrahi aletler geliştiren Parisli bir tıbbi cihaz şirketi, Metal3DP'nin Inconel 625-SP tozunu benimseyerek şu sonuçları elde etti:

- Gelişmiş biyouyumluluk performansı

- Parlatma sonrası üstün yüzey özellikleri

- Döngüsel yüklemede geliştirilmiş yorulma direnci

- Küçük parti üretimde tutarlı sonuçlar

Metal3DP, gelişmiş toz teknolojileri, kapsamlı ürün portföyü ve olağanüstü teknik desteği sayesinde, en zorlu uygulamaları için Inconel 625 katkı üretiminin potansiyelini en üst düzeye çıkarmayı amaçlayan Parisli üreticiler için güvenilir bir ortak olarak kendini kanıtlamıştır. Şirketin ürün kataloğu katmanlı üretim için metal tozlarının tüm yelpazesi hakkında detaylı bilgi sağlar.

BÖLÜM 3

7. AM'de Inconel 625 Kullanırken Teknik Hususlar

Inconel 625 katkı imalatını başarıyla uygulamak, süreç zinciri boyunca çok sayıda teknik hususa dikkat edilmesini gerektirir. Parisli üreticiler, optimum sonuçları garantilemek ve maliyetli tuzaklardan kaçınmak için bu faktörleri ele almalıdır.

Toz Özellikleri ve Yönetimi

Inconel 625 tozunun özellikleri ve kullanımı baskı kalitesini ve nihai parça performansını önemli ölçüde etkiler:

Kritik Toz Özellikleri:

- Parçacık Boyutu Dağılımı (PSD)

- Optimum aralıklar AM prosesine göre değişir:

- L-PBF: 15-45μm (D10-D90)

- EBM: 45-106μm (D10-D90)

- DED: 45-150μm (D10-D90)

- Sıkı dağıtımlar daha tutarlı sonuçlar üretir

- Aşırı incelikler (<10μm) akışkanlığa ve güvenlik sorunlarına neden olabilir

- Büyük boyutlu parçacıklar (>belirtilen D90) yeniden kaplamada hasara ve katman kusurlarına yol açabilir

- Optimum aralıklar AM prosesine göre değişir:

- Morfoloji ve Akış Özellikleri

- Minimum uyduya sahip küresel parçacıklar akışkanlığı optimize eder

- Akış hızı (Hall Akışı) optimum yayılma için 50g başına <15 saniye olmalıdır

- Kaliteli toz için görünür yoğunluk genellikle 4,2-4,6 g/cm³'tür

- Musluk yoğunluk oranı (Hausner oranı) <1,25 iyi paketleme davranışını gösterir

- Kimyasal Bileşim

- Oksit inklüzyon kusurlarını önlemek için oksijen içeriği ideal olarak <100 ppm olmalıdır

- Karbür oluşumunu önlemek için karbon içeriği dikkatlice kontrol edilmelidir

- İz elementler mekanik özellikleri önemli ölçüde etkileyebilir

- Nem içeriği, uygun depolama ve elleçleme yoluyla en aza indirilmelidir

Toz Yaşam Döngüsü Yönetimi:

Tutarlı sonuçlar ve ekonomik verimlilik için etkili toz yönetimi esastır:

- Depolama Hususları:

- <40% bağıl nem oranına sahip kontrollü ortam

- 15-25°C arasında sıcaklık stabilitesi

- Açılan kaplar için inert gaz temizleme

- Uzun süreli depolama için kurutucu madde içeren kapalı kaplar

- İşleme Protokolleri:

- Çapraz bulaşmayı önlemek için özel araçlar ve ekipmanlar

- Topaklanmayı ve tehlikeleri önlemek için antistatik önlemler

- Solunum koruması dahil kişisel koruyucu ekipman

- Uygun havalandırmaya sahip özel işleme alanları

- Geri Dönüşüm ve Tekrar Kullanım:

- İşlem yan ürünlerini ve aglomerasyonları gidermek için eleme

- Geri dönüştürülmüş toz özelliklerinin düzenli olarak test edilmesi

- Saf ve geri dönüştürülmüş toz için harmanlama stratejileri

- Uygulama gereksinimlerine göre maksimum geri dönüşüm yinelemeleri

- Geri dönüşüm sırasında oksijen alımının izlenmesi

Proses Parametre Optimizasyonu

Inconel 625 ile optimum sonuçların elde edilmesi, çok sayıda proses parametresinin dikkatli bir şekilde kalibre edilmesini gerektirir:

Lazer Toz Yatak Füzyonu (L-PBF) Parametreleri:

| Parametre | Tipik Aralık | Yapı Üzerindeki Etki |

|---|---|---|

| Lazer Gücü | 200-400W | Eriyik havuzunun boyutunu ve penetrasyon derinliğini etkiler |

| Tarama Hızı | 600-1200 mm/sn | Enerji girişini ve üretkenliği kontrol eder |

| Katman Kalınlığı | 20-50μm | Çözünürlük ve yapım süresini dengeler |

| Kapak Aralığı | 0,08-0,12 mm | Tarama izleri arasındaki örtüşmeyi belirler |

| Tarama Stratejisi | Çeşitli desenler | Kalıntı gerilimi ve mikro yapıyı etkiler |

| Yapı Plakası Sıcaklığı | 80-200°C | Isıl gradyanları ve eğilmeyi azaltır |

| Enerji Yoğunluğu | 50-80 J/mm³ | Füzyon kalitesini etkileyen kompozit parametre |

Elektron Işını Eritme (EBM) Parametreleri:

| Parametre | Tipik Aralık | Yapı Üzerindeki Etki |

|---|---|---|

| Işın Gücü | 300-1500W | Eriyik havuzunun özelliklerini kontrol eder |

| Tarama Hızı | 1000-5000 mm/s | Enerji girdisini ve verimliliği dengeler |

| Katman Kalınlığı | 50-100μm | L-PBF'den daha kalındır, yapı hızını etkiler |

| Odak Ofseti | 5-20mA | Işın odağını ve enerji dağıtımını ayarlar |

| Ön ısıtma sıcaklığı | 800-1000°C | Çatlamayı önlemek için Inconel 625 için kritik öneme sahiptir |

| Vakum Seviyesi | <10⁻⁵ mbar | Kiriş stabilitesi ve parça kalitesi için önemlidir |

| Tarama Stratejisi | Özel desenler | Malzeme özellikleri üzerinde önemli etki |

Süreç İzleme ve Kontrolü:

Kalite güvencesi için gelişmiş izleme sistemleri giderek daha önemli hale geliyor:

- Erime Havuzu İzleme:

- Yüksek hızlı kameralar ve fotodiyotlar eriyik havuzunun dinamiklerini takip eder

- Belirlenen parametrelerle gerçek zamanlı karşılaştırma

- Proses anomalilerinin erken tespiti

- Kalite güvencesi için dokümantasyon

- Katman Görüntüleme:

- Optik sistemler, yayıldıktan sonra her katmanı yakalar

- Füzyondan önce tespit edilen toz yatak anomalileri

- İzlenebilirlik için geçmiş dokümantasyonu oluşturun

- Otomatik arıza tespiti potansiyeli

- Süreç Geri Bildirim Sistemleri:

- Parametreleri gerçek zamanlı olarak ayarlayan kapalı devre kontrol

- Proses varyasyonlarının telafisi

- Gelişmiş sistemler termal geçmişe dayalı olarak parametreleri değiştirebilir

- Özellikle termal koşullara duyarlılığı nedeniyle Inconel 625 için değerlidir

İşlem Sonrası Gereksinimler

Inconel 625 AM parçalarının nihai özelliklere ve teknik özelliklere ulaşması için genellikle birkaç son işlem adımına ihtiyaç vardır:

1. Stres Giderme ve Isıl İşlem

Inconel 625, AM sırasında oluşan kalıntı gerilimlere karşı özellikle hassastır, bu nedenle uygun ısıl işlemin yapılması şarttır:

- Stres Giderici:

- Genellikle 800-870°C'de gerçekleştirilir

- 1-2 saatlik bekleme süreleri

- Yeni gerilimlerin oluşmasını önlemek için yavaş soğutma

- Genellikle destek kaldırılmadan önce gerçekleştirilir

- Çözelti Tavlama:

- 1080-1150°C 1-2 saat

- Su söndürme veya hızlı hava soğutma

- Çökeltileri çözer ve mikro yapıyı homojenleştirir

- Korozyon direncini optimize eder

- Yaşa Göre Sertleştirme (Uygulamaya Bağlı):

- 650-760°C'de 4-16 saat

- Hava soğutma

- Güç artışı için kontrollü yağışı teşvik eder

- Korozyon direncini biraz azaltabilir

2. Yüzey İşlem ve Son İşlem

İstenilen yüzey kalitesinin elde edilmesi genellikle birden fazla işlemi içerir:

- Destek Kaldırma:

- İlk çıkarma için mekanik kesme veya tel EDM

- Bağlantı noktalarının dikkatli bir şekilde taşlanması

- Destek gereksinimlerini en aza indirmek için tasarım hususları

- Yüzey İyileştirme:

- Alüminyum oksit ortamlı grit püskürtme

- Erişilebilir yüzeyler için titreşimli son işlem

- Karmaşık iç özellikler için kimyasal parlatma

- En yüksek yüzey kalitesi için elektrokimyasal parlatma

- İşleme Hususları:

- Inconel 625, AM ile üretildiğinde bile işlenmesi zor bir malzemedir

- Sert kurulumlar ve özel takımlar gerektirir

- Geleneksel alaşımlara göre daha düşük kesme hızları

- Özelliğe bağlı olarak genellikle 0,5-2 mm'lik paylar

3. Kalite Doğrulama ve Test

Kapsamlı testler parça kalitesini ve performansını doğrular:

- Boyutsal Doğrulama:

- Dış geometriler için koordinat ölçüm makineleri (CMM)

- Dahili özellikler için bilgisayarlı tomografi (BT) taraması

- Karmaşık serbest biçimli yüzeyler için 3B tarama

- CAD modeliyle karşılaştırma ve tolerans analizi

- Tahribatsız Muayene:

- Yüzey kusurları için sıvı penetrasyon testi

- Dahili kusurlar için ultrasonik test

- Kritik bileşenler için X-ışını muayenesi

- Kapsamlı 3 boyutlu defekt analizi için BT taraması

- Tahribatlı Muayene (Örnekleme):

- Mukavemet özellikleri için çekme testi

- Yüzey özellikleri için sertlik testi

- Mikro yapı için metalografik inceleme

- Çevresel dayanıklılık için korozyon testi

Inconel 625 AM için Tasarım Hususları

Başarılı bir uygulama, hem malzemeye hem de sürece özel olarak uyarlanmış tasarım yaklaşımları gerektirir:

1. Tasarım Yoluyla Isı Yönetimi

Inconel 625'in termal özellikleri dikkatli bir değerlendirme gerektirir:

- Isıl Kütle Değişimlerinin En Aza İndirilmesi:

- Kalın ve ince bölümler arasında ani geçişlerden kaçının

- Kalınlık değişikliklerinin gerekli olduğu yerlerde kademeli geçişler kullanın

- Parça boyunca düzgün kesitler aracılığıyla dengeli ısı girişi

- Daha iyi termal yönetim için çok büyük bileşenleri bölümlere ayırmayı düşünün

- Destek Yapıları:

- Diğer malzemelere göre kalıntı gerilim nedeniyle daha önemli destekler

- Isı dağılımını yönetmek için stratejik yerleşim

- Sökme sırasında erişilebilirlik için tasarım

- Mümkün olduğunda geleneksel destekler yerine fedakarlık özelliklerini göz önünde bulundurun

- Yapı Oryantasyonu:

- Termal gradyanları ve kalıntı gerilimi yönetmek için kritik

- Farklı yapı yönlerinde anizotropik özelliklerin dikkate alınması

- Yüzey kalitesi, destek gereksinimleri ve mekanik özellikler arasında denge

- Optimize etmek için birden fazla yineleme gerekebilir

2. AM için Özellik Optimizasyonu

Inconel 625 AM için belirli tasarım özellikleri özel olarak dikkate alınmalıdır:

- Minimum Özellik Boyutu:

- Duvarlar: Güvenilir üretim için minimum 0,4 mm kalınlık

- Delikler: Dikey özellikler için minimum 0,5 mm çap

- Pimler: Kendi kendini destekleyen özellikler için minimum 0,6 mm çap

- Boşluklar: Hareketli montajlar için minimum 0,3 mm

- Çıkıntılar ve Kendini Destekleyen Açılar:

- Yataydan 45° tipik kendi kendini destekleyen sınırdır

- Mümkün olan yerlerde 45°'den küçük açılardan kaçınmak için tasarım değişiklikleri

- Zorlu geometrilerin kaçınılmaz olduğu stratejik destek yerleşimi

- Aşağı bakan yüzeyler için yüzey kalitesi gereksinimlerinin dikkate alınması

- İç Kanallar ve Boşluklar:

- Toz giderme stratejisi en baştan tasarlanmalıdır

- Etkili toz tahliyesi için minimum 2 mm çap

- Karmaşık dahili ağlar için erişim noktaları

- Dahili destekleri en aza indirmek için oryantasyon planlamasını oluşturun

3. Son İşleme İçin Tasarım

Tasarım sırasında son işlem gereksinimlerinin öngörülmesi nihai sonuçları iyileştirir:

- İşleme Stoğu:

- İşleme gerektiren yüzeylerde 0,5-2 mm'lik pay

- Tekrarlanabilir sabitleme için veri özellikleri

- Alet erişimi ve yaklaşım açılarının dikkate alınması

- Çoklu kurulum işlemleri için kayıt özellikleri

- Isıl İşlem Hususları:

- Termal işlem sırasında bozulmayı en aza indirecek şekilde tasarım

- Mümkün olduğunca eşit ısıtma/soğutma sağlamak için tek tip duvar kalınlığı

- Isıl işlem sırasında boyut değişikliklerini tahmin edin

- Karmaşık geometriler için fikstür noktalarını göz önünde bulundurun

- Yüzey İşlem Erişimi:

- Son işlem yöntemlerinin erişilebilirliği için tasarım

- Titreşimli veya kimyasal proseslerde ortamlar için akış yollarını göz önünde bulundurun

- Uygun şekilde bitirilemeyen sıkışmış ciltlerden kaçının

- İşleme sonrasında kaldırılabilen fedakarlık özelliklerini içerir

Bu teknik hususları süreç zinciri boyunca dikkatlice ele alarak, Parisli üreticiler en zorlu uygulamaları için Inconel 625 katkı imalatını başarıyla uygulayabilirler. Metal3DP Üreticilerin bu karmaşık hususlarda yol almalarına ve en iyi sonuçları elde etmelerine yardımcı olmak için kapsamlı teknik destek sağlıyoruz.

8. Inconel 625 AM Projeleri için Maliyet Analizi ve Yatırım Getirisi

Inconel 625 katkı imalatının uygulanması, yatırımın olumlu getirisini garantilemek için dikkatli bir finansal analiz gerektirir. Parisli üreticiler, bu gelişmiş üretim yaklaşımı hakkında bilinçli kararlar almak için tüm maliyet yapısını ve değer teklifini anlamalıdır.

Kapsamlı Maliyet Yapısı Analizi

Inconel 625 AM uygulamasının toplam maliyeti, bütünsel olarak ele alınması gereken birden fazla kategoriyi kapsamaktadır:

1. Doğrudan Üretim Maliyetleri

| Maliyet Bileşeni | Tipik Aralık | Anahtar Faktörler |

|---|---|---|

| Inconel 625 Toz | €80-150/kg | Kalite derecesi, satın alma hacmi, tedarikçi ilişkisi |

| Makine Amortismanı | €25-75/saat | Ekipman maliyeti, kullanım oranı, amortisman süresi |

| Enerji Tüketimi | €5-15/saat | Makine tipi, bölgesel enerji maliyetleri, yapı parametreleri |

| Gaz Tüketimi | €10-25/yapı | İnert gaz türü, sistem verimliliği, yapım süresi |

| Sarf malzemeleri | €5-20/yapı | Yeniden kaplama bıçakları, yapı plakaları, filtreler, temizlik malzemeleri |

| İşgücü | €30-80/saat | Operatör beceri seviyesi, işgücü piyasası, otomasyon seviyesi |

| Başarısız Yapılar | 5-15% ek ücreti | Proses olgunluğu, parça karmaşıklığı, kalite sistemleri |

2. Ön İşlem Maliyetleri

| Maliyet Bileşeni | Tipik Aralık | Anahtar Faktörler |

|---|---|---|

| Tasarım Mühendisliği | €70-120/saat | Tasarım karmaşıklığı, optimizasyon gereksinimleri, uzmanlık |

| Proses Mühendisliği | €80-130/saat | Parametre geliştirme, strateji oluşturma, süreç doğrulama |

| Dosya Hazırlama | €50-90/saat | Parça yuvalama, destek oluşturma, dilimleme karmaşıklığı |

| Kalite Planlaması | €60-100/saat | Belgeleme gereksinimleri, doğrulama planlaması, risk değerlendirmesi |

| Malzeme Niteliği | €500-5.000/malzeme | Test kapsamı, sertifikasyon gereksinimleri, uygulama kritikliği |

3. Son İşlem Maliyetleri

| Maliyet Bileşeni | Tipik Aralık | Anahtar Faktörler |

|---|---|---|

| Destek Kaldırma | €40-80/saat | Destek karmaşıklığı, erişilebilirlik, gerekli araçlar |

| Isıl İşlem | €100-500/parti | Proses gereksinimleri, parça boyutu, dış kaynak kullanımı ve şirket içi kaynak kullanımı |

| Yüzey İşlemleri | €50-200/parça | Yüzey kalitesi gereksinimleri, geometri karmaşıklığı, yöntem |

| Talaşlı İmalat | €60-120/saat | Özellik toleransı, malzeme çıkarma miktarı, takım gereksinimleri |

| Kalite Doğrulaması | €80-150/saat | Muayene yöntemleri, dokümantasyon gereklilikleri, kabul kriterleri |

4. Dolaylı ve Gizli Maliyetler

Genellikle göz ardı edilen bu maliyetler, toplam proje ekonomisini önemli ölçüde etkileyebilir:

- Tesis Gereksinimleri:

- Özel havalandırma ve güvenlik sistemleri

- Toz işleme ve depolama tesisleri

- Son işlem ekipmanı alanı

- Çevre kontrol sistemleri

- Eğitim ve Uzmanlık:

- İlk operatör ve mühendis eğitimi

- Devam eden beceri geliştirme

- Uzman danışmanlar ve teknik destek

- Bilgi tutma stratejileri

- Kalite Sistem Geliştirme:

- Proses doğrulama dokümantasyonu

- Test ve muayene prosedürleri

- İzlenebilirlik sistemleri

- Sertifikasyon bakımı

- İş Entegrasyonu:

- İş akışı uyarlaması

- ERP/MES sistem entegrasyonu

- Dijital envanter yönetimi

- AM yetenekleri konusunda müşteri eğitimi

Geleneksel Üretimle Maliyet Karşılaştırması

Uygun teknoloji uygulaması için, geleneksel üretim yöntemlerine kıyasla göreceli ekonomik koşulların anlaşılması esastır:

Karmaşık Bir Isı Eşanjörü Bileşeni İçin Karşılaştırmalı Analiz:

| Maliyet Unsuru | Inconel 625 AM | Geleneksel Üretim | Temel Farklılıklar |

|---|---|---|---|

| Malzeme Maliyeti | €850 | €1,250 | AM, malzeme israfını 65% oranında azaltıyor |

| Doğrudan Üretim | €3,200 | €5,800 | Geleneksel yöntem karmaşık takımlar ve çoklu kurulumlar gerektirir |

| İşlem Sonrası | €1,300 | €750 | AM genellikle daha fazla son işlem gerektirir |

| Kalite Güvence | €750 | €950 | Yerleşik protokollerden elde edilen geleneksel faydalar |

| Teslim Süresi | 2-3 hafta | 8-12 hafta | AM, pazara sunma süresini önemli ölçüde azaltır |

| Minimum Sipariş Miktarı | 1 birim | 5-10 birim | AM ekonomik küçük partilere olanak sağlar |

| Tasarım Esnekliği | Çok Yüksek | Sınırlı | AM, geleneksel olarak imkansız olan tasarım optimizasyonuna olanak tanır |

| Toplam Maliyet (1 Birim) | €6,100 | €8,750 | AM 30% maliyet avantajı sağlar |

| Toplam Maliyet (10 Birim) | €35,000 | €29,500 | Konvansiyonel, daha yüksek hacimlerde daha ekonomik hale geliyor |

Bileşen Karmaşıklığına Göre Denge Analizi:

| Karmaşıklık Seviyesi | Denge Miktarı (AM ve Konvansiyonel) | Birincil Avantaj Sürücüsü |

|---|---|---|

| Basit Geometri | 5-10 birim | Geleneksel üretimde takım kullanımından kaçınma |

| Orta Karmaşıklık | 15-25 ünite | Malzeme tasarrufu ve basitleştirilmiş üretim |

| Yüksek Karmaşıklık | 30-50 birim | Birden fazla parça ve montajın birleştirilmesi |

| Aşırı Karmaşıklık | 50+ birim veya geleneksel olarak imkansız | Daha önce imkansız olan tasarımların etkinleştirilmesi |

ROI Hesaplama Çerçevesi

ROI analizine yönelik yapılandırılmış bir yaklaşım, Inconel 625 AM yatırımlarını haklı çıkarmaya yardımcı olur:

1. Uygulama Yatırım Kategorileri

| Yatırım Kategorisi | Açıklama | Parisli Şirketler İçin Tipik Aralık |

|---|---|---|

| Ekipman | AM makineleri, son işlem ekipmanları, test sistemleri | €500,000-2,000,000 |

| Tesis Hazırlığı | Güvenlik sistemleri, çevre kontrolleri, kamu hizmetleri | €100,000-300,000 |

| Başlangıç Malzemeleri | Toz envanteri, test malzemeleri, sarf malzemeleri | €30,000-80,000 |

| Eğitim | Operatör eğitimi, mühendislik eğitimi, danışmanlık | €50,000-120,000 |

| Yeterlilik | Proses doğrulama, malzeme sertifikasyonu, dokümantasyon | €80,000-200,000 |

| İş Entegrasyonu | Yazılım, iş akışı uyarlaması, müşteri eğitimi | €40,000-100,000 |

2. Değer Yaratma Kategorileri

| Değer Kategorisi | Açıklama | Nicelleştirme Yaklaşımı |

|---|---|---|

| Doğrudan Maliyet Azaltma | Malzeme tasarrufu, işgücü verimliliği, envanter azaltma | Geleneksel ve AM maliyet karşılaştırması |

| Teslim Süresi Değeri | Daha hızlı pazara sunma süresi, daha düşük fırsat maliyeti | Piyasa zamanlama değer değerlendirmesi |

| Performans İyileştirme | Geliştirilmiş ürün işlevselliği, verimliliği, dayanıklılığı | Yaşam boyu değer artışı hesaplaması |

| İş Modeli İnovasyonu | Özelleştirme yetenekleri, dijital envanter, talep üzerine üretim | Yeni gelir akışı projeksiyonu |

| Risk Azaltma | Tedarik zinciri dayanıklılığı, eskime yönetimi | Risk ayarlı değer değerlendirmesi |

| Sürdürülebilirlik Etkisi | Malzeme verimliliği, enerji azaltımı, yerelleştirilmiş üretim | Karbon fiyatlandırması ve çevresel uyumluluk değeri |

3. Örnek ROI Hesaplaması

Orta ölçekli bir Parisli havacılık bileşeni üreticisi için:

İlk Yatırım:

- Seçici lazer eritme sistemi: 850.000 €

- Son işlem ekipmanı: 150.000 €

- Tesis değişiklikleri: 120.000 €

- Eğitim ve yeterlilik: 180.000 €

- Toplam Yatırım: 1.300.000 €

Yıllık İşletme Maliyetleri:

- Sistem işletme ve bakımı: 180.000 €

- Malzeme maliyeti: 240.000 €

- İşçilik (operatörler ve mühendisler): 320.000 €

- Devam eden yeterlilik ve eğitim: 60.000 €

- Toplam Yıllık İşletme Maliyeti: 800.000 €

Yıllık Faydalar:

- Malzeme maliyeti tasarrufu: 380.000 €

- Teslim süresi azaltma değeri: 250.000 €

- Performans iyileştirmeleri: 420.000 €

- Yeni iş fırsatları: 350.000 €

- Toplam Yıllık Faydalar: 1.400.000 €

Finansal Analiz:

- Net Yıllık Kazanç: 600.000 €

- Basit Geri Ödeme Süresi: 2,17 yıl

- 5 Yıllık NPV (8% indirim oranı): 1.050.000 €

- 5 yıllık IRR: 32%

Stratejik Değer Hususları

Doğrudan finansal getirilerin ötesinde, Inconel 625 AM yatırım kararlarında dikkate alınması gereken stratejik değer sunmaktadır:

1. Rekabetçi Farklılaşma

Parisli üreticiler kendilerini farklılaştırmak için Inconel 625 AM'nin yeteneklerinden yararlanabilirler:

- Teknik Liderlik:

- Geleneksel yöntemlerle üretilmesi mümkün olmayan bileşenleri üretme yeteneği

- Gelişmiş üretim tekniklerinde kanıtlanmış ustalık

- Yenilikçilik ve sorun çözme konusundaki itibar

- Pazar Konumlandırması:

- Gelişmiş yetenekler gerektiren yüksek değerli pazar segmentlerine erişim

- Geleneksel üreticilerden kaynaklanan rekabetin azalması

- Uzmanlaşmış çözümler için premium fiyatlandırma potansiyeli

- İlk Hareket Avantajı:

- Teknik standartları ve en iyi uygulamaları belirleyin

- Kurumsal bilgiyi rakiplerden önce geliştirin

- Ortaya çıkan uygulamalarda önemli müşteri ilişkilerini güvence altına alın

2. Risk Azaltma Değeri

AM uygulaması, dikkate alınmaya değer değerli risk azaltımı sağlar:

- Tedarik Zinciri Dayanıklılığı:

- Uzmanlaşmış bileşen tedarikçilerine olan bağımlılığın azaltılması

- Eski ekipmanlar için yedek parça üretme yeteneği

- Tedarik kesintilerine daha hızlı yanıt

- Teknolojik Eskime:

- Dijital üretime geçiş için endüstrinin hazırlığı

- Değişen tasarım paradigmalarına uyum sağlama

- Geleneksel üretim beceri eksikliklerine karşı koruma

- Mevzuat ve Uyumluluk:

- Daha sıkı çevre düzenlemelerine hazırlık

- Gelişen endüstri sertifikasyonlarını karşılama yeteneği

- Uluslararası ticaret kesintilerine maruz kalmanın azalması

3. Yetenek Geliştirme

Inconel 625 AM'ye yapılan yatırım daha geniş kurumsal yetenekler oluşturuyor:

- Bilgi Edinimi:

- Gelişmiş tasarım metodolojilerinin geliştirilmesi

- Malzeme bilimi uzmanlığı

- Proses mühendisliği yetenekleri

- Yetenek Çekimi:

- Yüksek becerili mühendislik yeteneklerine hitap edin

- Teknoloji lideri olarak gelişmiş işveren markası

- Yüksek değerli teknik rollerin oluşturulması

- Yenilik Kültürü:

- İleri teknolojilere olan bağlılığın gösterilmesi

- İşlevler arası işbirliği fırsatları

- Sürekli iyileştirme uygulamalarının temeli

Uygulama ve Ölçeklendirme Stratejileri

Başarılı Inconel 625 AM uygulaması, yatırım getirisini optimize etmek için genellikle aşamalı bir yaklaşımı izler:

1. Aşamalı Uygulama Modelleri

Parisli üreticiler genellikle şu uygulama yollarından birini benimsiyorlar:

- Hizmet Sağlayıcı Ortaklığı Önceliği:

- İlk projeler uzman hizmet sağlayıcılara dış kaynaklı olarak yaptırılıyor

- Hizmet anlaşmalarında bilgi transferi bileşeni

- Ekipman yatırımından önce kademeli kapasite oluşturma

- Daha düşük ilk yatırım ancak daha yavaş kapasite geliştirme

- Odaklanmış Uygulama Geliştirme:

- Belirli yüksek değerli uygulamaların belirlenmesi

- Bu sınırlı kullanım durumlarına yönelik yatırım

- Uzmanlık geliştikçe uygulama kapsamı genişledi

- Risk ve yetenek geliştirmeye yönelik dengeli yaklaşım

- Tam Kapasite Yatırımı:

- Ekipman ve uzmanlığa yönelik kapsamlı ilk yatırım

- Hızlı yetenek geliştirme

- Daha yüksek başlangıç riski ancak daha hızlı potansiyel getiriler

- Mevcut AM uzmanlığına sahip kuruluşlar için uygundur

2. Ölçeklendirme Hususları

Uygulama olgunlaştıkça ölçekleme stratejileri şunları dikkate almalıdır:

- Uygulama Genişletmesi:

- Ek uygun bileşenlerin sistematik olarak tanımlanması

- Her potansiyel uygulama için değer analizi

- Finansal ve stratejik faktörlere dayalı önceliklendirme

- Sürekli iş vakası geliştirme

- Kapasite Yönetimi:

- Maksimum kullanım için yapı hacmi optimizasyonu

- Çok vardiyalı operasyon dikkate alınması

- Yoğun yükleme için dengeli üretim/satın alma kararları

- Üretim esnekliği için stratejik ekipman seçimi

- Kurumsal Entegrasyon:

- AM'ye özgü tasarım yeteneklerinin geliştirilmesi

- Geleneksel üretim iş akışlarıyla entegrasyon

- Eğitim programının genişletilmesi

- Bilgi yönetim sistemlerinin uygulanması

Kapsamlı maliyet analizi, ayrıntılı yatırım getirisi hesaplaması ve stratejik değerin dikkate alınmasıyla Parisli üreticiler Inconel 625 katkı imalatını uygulama konusunda bilinçli kararlar alabilirler. Bu metodik yaklaşım, yatırımların iş hedefleriyle uyumlu olmasını ve optimum getiriler sağlamasını garanti eder.

9. Inconel 625 Katkı Maddesi Üretimi Hakkında SSS

Inconel 625 AM Hakkında Genel Bilgiler

S: Inconel 625'i katmanlı üretim için özellikle uygun kılan nedir?

A: Inconel 625, aşağıdaki temel özelliklerden dolayı katkısal üretim için son derece uygundur:

- Toz füzyon AM proseslerinde iyi işlenebilirliğe dönüşen mükemmel kaynaklanabilirlik

- Isıl çatlamaya karşı yüksek direnç, yapı hatalarını azaltır

- İnşa edildiği haliyle olağanüstü mekanik özellikler

- AM süreci boyunca olağanüstü korozyon direnci korunur

- İyi toz geri dönüşüm özellikleri, ekonomik uygulanabilirliği artırır

Bu özellikler onu, özellikle zorlu ortamlarda olağanüstü performans gerektiren uygulamalar için metal katkı imalatında en yaygın olarak kullanılan süper alaşımlardan biri haline getirir.

S: AM ile üretilen Inconel 625'in özellikleri geleneksel olarak üretilen versiyonlarla karşılaştırıldığında nasıldır?

A: AM'de üretilen Inconel 625 genellikle şunları sergiler:

- Çekme Dayanımı: Daha ince mikro yapı nedeniyle genellikle işlenmiş malzemeden 5-15% daha yüksektir

- Akma Dayanımı: Genellikle inşa edildiği haliyle 10-20% daha yüksek

- Uzama: Genellikle karşılaştırılabilir veya biraz daha düşük (işlenmiş için 30-40%'ye karşı 40-50%)

- Yorulma Direnci: Yüzey pürüzlülüğü nedeniyle uygun son işlem yapılmazsa potansiyel olarak daha düşük olabilir

- Mikroyapı: Yönlü katılaşma desenlerine sahip daha ince dendritik yapı

- Anizotropi: Mekanik özellikler yapı yönüne bağlı olarak 5-15% arasında değişebilir

- Korozyon Direnci: Uygun ısıl işlemden sonra genellikle eşdeğerdir

Uygun son işlemle, AM ile üretilen Inconel 625, çoğu uygulamada geleneksel malzemeye eşdeğer veya onu aşan özellikler sunabilirken, geleneksel üretimle imkansız olan tasarım özgürlükleri de sunar.

S: Inconel 625 AM'nin Paris'teki tipik uygulamaları nelerdir?

A: Paris bölgesinde Inconel 625 AM sıklıkla şurada kullanılır:

- Havacılık ve uzay:

- Uçak motorları için yanma bileşenleri

- Isı eşanjörleri ve termal yönetim sistemleri

- Yüksek sıcaklık bölgeleri için yapısal bileşenler

- Eski sistemler için onarım ve yedek parçalar

- Enerji:

- Gaz türbini bileşenleri

- Isı değiştirici uygulamaları

- Nükleer endüstri bileşenleri

- Petrol ve gaz çıkarma ekipmanları

- Otomotiv/Yarış:

- Formula 1 ve motor sporları egzoz sistemleri

- Turboşarj bileşenleri

- Özel yüksek sıcaklık sensörleri

- Aşırı koşullar için test ekipmanları

- Kimyasal İşleme:

- Aşındırıcı ortamlar için reaktör bileşenleri

- Özel vana gövdeleri ve akış kontrol ekipmanları

- Agresif ortamlar için ısı değiştiriciler

- Katalizör destek yapıları

- Tıbbi:

- Özel cerrahi aletler

- Özel tıbbi cihazlar

- Aşırı koşullar için araştırma ekipmanları

- Sterilizasyon ekipmanı bileşenleri

Uygulama Hakkında Teknik Sorular

S: Başarılı Inconel 625 baskısının temel parametreleri nelerdir?

A: Başarılı Inconel 625 baskısı genellikle şu kritik parametrelere dayanır:

Lazer Toz Yatak Füzyonu (L-PBF) için:

- Lazer Gücü: Çoğu sistem için 285-350W idealdir

- Tarama Hızı: Kalite ve verimlilik dengesi için 900-1000 mm/s

- Katman Kalınlığı: Çoğu uygulama için 30-40μm standart

- Ambar Aralığı: Optimum örtüşme için 0,10-0,12 mm

- Yapı Plakası Sıcaklığı: Kalıntı gerilimi azaltmak için 150-200°C

- Enerji Yoğunluğu: Tam yoğunluk için 60-75 J/mm³ optimum aralık

- Tarama Stratejisi: Kalıntı gerilimi azaltmak için dama tahtası veya dönen desen

Elektron Işını Eritme (EBM) İçin:

- Işın Gücü: Özellik gereksinimlerine bağlı olarak 600-1200W

- Tarama Hızı: Özellik türüne göre 2000-4500 mm/s ayarlandı

- Katman Kalınlığı: 50-75μm standart

- Ön Isıtma Sıcaklığı: Çatlak önleme açısından 900-950°C kritik

- Odak Ofseti: Optimum ışın özellikleri için 10-15mA

- Tarama Stratejisi: Verimlilik için özel çok ışınlı yaklaşımlar

Bu parametreler, özel ekipmana, toz özelliklerine ve bileşen geometrisine bağlı olarak ayarlamalar gerektirebilir.

S: Inconel 625 AM'yi uygularken en sık karşılaşılan zorluklar nelerdir ve bunlar nasıl çözülebilir?

A: Yaygın zorluklar ve çözümleri şunlardır:

- Kalıntı Gerilim ve Bozulma

- Çözüm: Yapı yönelimini optimize edin, uygun destek yapıları uygulayın, ısıtmalı yapı platformları kullanın, işlem sırasında gerilim giderme gerçekleştirin ve uygun ısıl işlem döngüleri geliştirin.

- Yüzey Pürüzlülüğü

- Çözüm: Derinlemesine yüzeyler için işlem parametrelerini optimize edin, uygun son işlem yöntemlerini (elektroparlatma, titreşimli finisaj) uygulayın ve finisaj işlemlerinin erişilebilirliğini sağlayacak şekilde tasarım yapın.

- Gözeneklilik ve Kusurlar

- Çözüm: Saygın tedarikçilerden yüksek kaliteli toz kullanın Metal3DP, titiz toz yönetim protokollerini uygulayın, test yapıları aracılığıyla proses parametrelerini optimize edin ve proses içi izleme sistemlerini kullanın.

- Malzeme Özelliği Değişimi

- Çözüm: Proses parametrelerini standardize edin, kapsamlı kalite sistemleri uygulayın, düzenli malzeme testleri yapın ve tasarımda anizotropiyi hesaba katın.

- Son İşlem Karmaşıklığı

- Çözüm: Parçaları son işlemeyi göz önünde bulundurarak tasarlayın, standart son işleme iş akışları geliştirin, özel ekipmanlara yatırım yapın ve son işleme uzmanlarıyla ortaklık kurun.

- Maliyet Yönetimi

- Çözüm: Toz geri dönüşüm protokollerini uygulayın, üretim verimliliği için yuvalamayı optimize edin, yüksek değerli uygulamaları belirleyin ve hibrit üretim yaklaşımlarını göz önünde bulundurun.

S: Inconel 625 AM parçaları için hangi ısıl işlem ve son işlem adımları önerilir?

A: Önerilen son işlem iş akışı genellikle şunları içerir:

- Stres Giderici (zorunlu)

- 870°C 1 saat

- Fırın veya argon soğutma

- Bozulmayı önlemek için destek çıkarılmadan önce gerçekleştirilir

- Sıcak İzostatik Presleme (HIP) (kritik uygulamalar için)

- 1120°C'de 100-150 MPa'da 3-4 saat

- İç gözenekliliği ortadan kaldırır

- Yorgunluk performansını 30-40% oranında artırır

- Çözelti Tavlaması

- 1080°C'de 1 saat

- Su söndürme

- Mikro yapıyı homojenleştirir ve istenmeyen fazları çözer

- Yüzey İşlemleri

- Mekanik: Grit püskürtme (alüminyum oksit, 100-150 μm)

- Kimyasal: Özel solüsyonlarda elektro parlatma

- Mekanik + Kimyasal: Titreşimli son işlem ve ardından kimyasal parlatma

- İşleme: Boyutsal gereksinimleri olan kritik yüzeyler

- Kalite Doğrulaması

- Boyutsal inceleme: CMM veya 3D tarama

- NDT: Boya penetran, ultrasonik veya X-ışını muayenesi

- Metalurji: Mikro yapı ve özellikler için numune değerlendirmesi

- Performans Testi: Uygulamaya özel doğrulama

Belirli protokol, uygulama gereksinimlerine ve ilgili endüstri standartlarına göre uyarlanmalıdır.

Ekonomi ve İş Soruları

S: Paris'te Inconel 625 AM parçalarının tipik maliyet yapısı nedir?

A: Paris'te Inconel 625 AM parçalarının maliyet yapısı genellikle aşağıdaki gibi dağılır:

| Maliyet Bileşeni | Toplamın Yüzdesi | Notlar |

|---|---|---|

| Malzeme (Toz) | 15-25% | Parça yoğunluğuna ve toz geri dönüşüm verimliliğine bağlıdır |

| Makine İşletme Maliyetleri | 25-35% | Amortisman, enerji, gaz ve sarf malzemelerini içerir |

| İşgücü | 15-20% | Makinenin çalıştırılması, kurulumu ve izlenmesini içerir |

| İşlem Sonrası | 15-25% | Sonlandırma gereksinimlerine bağlı olarak oldukça değişken |

| Kalite Güvence | 5-15% | Sertifikasyon gereksinimlerine ve sektöre bağlıdır |

| Tasarım ve Mühendislik | 5-10% | Karmaşık optimize edilmiş tasarımlar için daha yüksek |

| Genel Giderler ve İdari İşler | 10-15% | Tesis maliyetleri ve işletme operasyonlarını içerir |

2 kg ağırlığındaki tipik bir havacılık bileşeninin Paris'teki toplam maliyeti, karmaşıklığa, miktara ve sertifikasyon gerekliliklerine bağlı olarak 1.800-3.500 € arasında değişiyor.

S: Inconel 625 AM'nin uygulanmasında yatırım getirisi zaman çizelgesi genellikle nasıl görünüyor?

A: Yatırım getirisi zaman çizelgeleri, uygulama yaklaşımına ve uygulamaya bağlı olarak önemli ölçüde değişiklik gösterir, ancak genellikle şu kalıpları izler:

- Servis Bürosu Yaklaşımı (Ekipman Yatırımı Yok)

- Yüksek değerli, düşük hacimli uygulamalar için anında yatırım getirisi mümkün

- Karmaşık bileşenler için ilk 5-10 projede tipik denge noktası

- Net maliyet veya performans avantajlarına sahip uygulamalarla sınırlıdır

- Odaklanmış Dahili Uygulama (Tek Makine)

- Sermaye yatırımının dengeye ulaşması 18-30 ay

- Pozitif nakit akışı genellikle 12 ay içinde elde edilir

- Yüksek değerli uygulamaların belirlenmesiyle tam yatırım getirisi hızlandırıldı

- Kapsamlı AM Uygulaması (Birden Fazla Teknoloji)

- Tam yatırımın getirisinin tamamlanması 24-48 ay

- Yetenekler olgunlaştıkça aşamalı pozitif getiriler

- Stratejik faydalar genellikle doğrudan finansal getirileri aşar

Yatırım getirisini hızlandıran temel faktörler şunlardır:

- Başlangıçta geleneksel olarak üretilmesi imkansız olan uygulamalara odaklanıyoruz

- Önemli performans avantajlarına sahip yüksek değerli kullanım durumlarını belirleme

- Malzeme ve ağırlığı azaltmak için tasarım optimizasyonundan yararlanma

- Operatör müdahalesini en aza indiren tekrarlanabilir süreçlerin geliştirilmesi

- Birden fazla ürün hattında uygulama portföyü oluşturma

S: Fransa'da Inconel 625 AM için fikri mülkiyet hususları nelerdir?

A: Fransa bağlamında temel fikri mülkiyet hususları şunlardır:

- Patent Koruması

- Yeni ve belirgin olmayan proses parametreleri patentlenebilir olabilir

- AM için optimize edilmiş tasarımlar patent koruması alabilir

- Özel malzeme bileşimleri patent korumasına hak kazanabilir

- Fransız patent sistemi Avrupa Patent Sözleşmesi standartlarını takip ediyor

- Ticari Sırlar

- İşlem parametre setleri genellikle ticari sır olarak daha iyi korunur

- Malzeme taşıma prosedürleri ve geri dönüşüm protokolleri

- Özel son işlem teknikleri

- Fransız hukuku, AB Direktifi 2016/943 kapsamında güçlü ticari sır koruması sağlıyor

- Tasarım Hakları

- Kayıtlı olmayan tasarım hakları otomatiktir ancak 3 yılla sınırlıdır

- Kayıtlı Topluluk Tasarımları 25 yıllık koruma sağlar

- AM parçalarının 3B tarama verileri telif hakkıyla ilgili sonuçlar doğurabilir

- Sözleşmesel Korumalar

- Müşteri ve üreticinin parametre setlerinin mülkiyeti

- Hizmet sözleşmelerinde tasarım mülkiyetinin açıkça belirlenmesi

- Toz spesifikasyonları ve işleme detayları için gizlilik hükümleri

- Dijital tasarım dosyaları için veri güvenliği gereksinimleri

- Mevzuata Uygunluk

- Son kullanım parçaları için CE işaretleme gereksinimleri

- Düzenlenmiş endüstriler için belge gereksinimleri

- Malzeme izlenebilirliği ve proses doğrulama kayıtları

- Dijital üretim verileri için GDPR uyumluluğu

Değerli fikri varlıkların uygun şekilde korunması için hem AM hem de Fransız fikri mülkiyet hukukuna aşina, deneyimli bir hukuk danışmanıyla çalışmak esastır.

Sektöre Özel Sorular

S: Havacılık uygulamalarında Inconel 625 AM parçaları için sertifikasyon nasıl yapılır?

A: Fransa'da Inconel 625 AM parçaları için havacılık sertifikasyonu genellikle şu çerçeveyi takip eder:

- Düzenleyici Çevre

- EASA (Avrupa Birliği Havacılık Emniyeti Ajansı) yönetmelikleri geçerlidir

- EASA Bölüm 21'de tanımlanan özel gereksinimler

- Ana yüklenicilerden (Airbus, Safran, vb.) gelen ek talepler

- Süreç sertifikasyonunu genellikle Nadcap (Ulusal Havacılık ve Savunma Müteahhitleri Akreditasyon Programı) aracılığıyla gerçekleştirin

- Malzeme Niteliği

- Toz, havacılık malzemesi özelliklerini karşılamalıdır

- Mekanik ve kimyasal özelliklerin kapsamlı testleri

- İstatistiksel süreç kontrol dokümantasyonu

- Toplu test ve sertifikasyon

- Süreç Niteliği

- Ayrıntılı işlem parametresi doğrulaması

- Test numuneleri ve gösteri parçalarının üretimi

- Proses kontrollerinin ve izlemelerinin dokümantasyonu

- Kabul edilebilir varyans sınırlarının oluşturulması

- Parça Kalifikasyonu

- Test ve analiz yoluyla tasarım doğrulaması

- İlk makale denetimi ve onayı

- Son işlemenin ayrıntılı dokümantasyonu

- Tahribatsız muayene doğrulaması

- Kalite Sistem Gereksinimleri

- Genellikle AS9100D sertifikası gereklidir

- Tozdan bitmiş parçaya kadar malzeme izlenebilirliği

- İzleme ve dokümantasyonu oluşturun

- Doğrulanmış denetim metodolojileri

Yeni bir başvuru için sertifikasyon süreci genellikle 12-18 ay sürüyor ve maliyeti karmaşıklığa bağlı olarak 100.000 ila 300.000 avro arasında değişiyor.

S: Parisli üreticiler Inconel 625 AM'yi geleneksel üretim süreçleriyle nasıl entegre ediyor?

A: Parisli üreticiler çeşitli hibrit üretim yaklaşımlarını uyguluyor:

- Seçici Uygulama Stratejisi

- AM'yi yalnızca en karmaşık özellikler için kullanma

- Daha basit geometriler için geleneksel üretimle birleştirme

- Örnek: AM'nin geleneksel olarak üretilen muhafazalara birleştirilmiş karmaşık iç parçaları

- Eklemeli-Çıkarma Kombinasyonları

- AM, net şekillere yakın şekiller yaratacak

- Kritik arayüzler ve özellikler için hassas işleme

- Gelişmiş tesislerde tek üretim hücreleri içinde entegre

- AM parçaları için özel fikstürleme sayesinde kurulum süresinin azaltılması

- Onarım ve Geliştirme Uygulamaları

- Katkılı üretim özellikleriyle geliştirilmiş geleneksel bileşenler

- Yönlendirilmiş enerji birikimi kullanılarak geleneksel bileşenlerin onarımı

- AM'ye eklenen özelliklerle standart bileşenlerin özelleştirilmesi

- Özellikle eski ekipman desteği için değerlidir

- Dijital Üretim Entegrasyonu

- Tasarım, simülasyon, AM ve geleneksel süreçleri birbirine bağlayan dijital iş parçacığı

- Birden fazla üretim yöntemini bünyesinde barındıran birleşik kalite sistemleri

- Paylaşılan metroloji ve muayene yaklaşımları

- Ortak malzeme spesifikasyonu ve test çerçeveleri

- İş Akışı Optimizasyonu

- AM ve geleneksel bileşenlerin paralel işlenmesi

- Senkronize üretim planlaması

- Birleşik envanter ve lojistik sistemleri

- Birden fazla üretim teknolojisini kapsayan entegre eğitim programları

Önde gelen Parisli üreticiler genellikle uzun vadeli uygulamalar için kapsamlı entegrasyon stratejileri geliştirirken odaklanmış uygulamalarla işe başlarlar.

S: Paris'teki Inconel 625 AM'de gelecekte hangi gelişmeler bekleniyor?

A: Paris Inconel 625 AM ekosisteminin birkaç heyecan verici yönde gelişmesi bekleniyor:

- İleri Malzeme Geliştirmeleri

- AM için özel olarak optimize edilmiş değiştirilmiş Inconel 625 kompozisyonları

- Geliştirilmiş özellikler için nano-güçlendirilmiş varyantlar

- İyileştirilmiş akışkanlığa ve azaltılmış oksijen içeriğine sahip prosese özgü toz formülasyonları

- Inconel 625'i uyumlu alaşımlarla birleştiren çoklu malzeme yetenekleri

- Süreç Yenilikleri

- Daha düşük kalıntı gerilimi için daha yüksek sıcaklıklı yapı odaları

- Arttırılmış üretkenlik için çoklu lazer sistemleri

- Kapalı devre kontrolü ile entegre yerinde izleme

- Toz yatağı ve yönlendirilmiş enerji yaklaşımlarını birleştiren hibrit prosesler

- Uygulama Genişletme

- Nükleer ve hidrojen enerjisi uygulamalarında daha fazla benimsenme