Inconel 718 Toz: Fiyat, Özellikler

İçindekiler

Inconel 718, 700°C'ye kadar yüksek sıcaklıklarda mükemmel mukavemet ve korozyon direnci sergileyen yüksek performanslı nikel-krom bazlı bir süper alaşımdır. Bu kılavuz, aşağıdakiler hakkında ayrıntılı bir genel bakış sağlar Inconel 718 toz özelliklerini, uygulamalarını, üretim sürecini, teknik özelliklerini, fiyatlandırmasını, artılarını ve eksilerini ve sıkça sorulan soruları kapsar.

Inconel 718 Tozuna Genel Bakış

Inconel 718 tozu, ana alaşım elementleri olarak nikel, krom, niyobyum, molibden, titanyum ve alüminyum içerir. Temel özellikleri:

- 700°C'ye kadar sıcaklıklarda yüksek akma, çekme ve sürünme kopma mukavemeti

- İyi yorulma ve korozyon direnci

- Yaşla sertleşebilen mikroyapı

- Mükemmel kriyojenik özellikler

- Inconel 625'e kıyasla daha yüksek mukavemet

Inconel 718 tozu, gaz türbini diskleri, roket motoru muhafazaları, silindirler, pompalar ve yüksek sıcaklık kabiliyeti gerektiren valfler gibi havacılık bileşenlerinde kullanılır.

Inconel 718 Toz Uygulamaları

Inconel 718 tozu, endüstrilerdeki zorlu uygulamalarda kullanım alanı bulur:

| Endüstri | Uygulamalar |

|---|---|

| Havacılık ve Uzay | Motor bileşenleri, roket motorları, aktüatörler, hovercraft parçaları |

| Petrol ve gaz | Kuyu başı ekipmanları, kuyu içi aletler, vanalar, pompalar |

| Nükleer | Reaktör kapları, transfer tüpü tertibatları |

| Otomotiv | Turboşarj rotorları, valfler, egzoz manifoldları |

| Kimyasal | Isı eşanjörleri, basınçlı kaplar, proses boruları |

Inconel 718 tarafından sunulan avantajlar:

- Gelişmiş verimlilik için yüksek sıcaklık dayanımı

- Zorlu ortamlarda korozyon direnci

- Dönen bileşenler için mükemmel yorulma özellikleri

- 253°C'ye kadar iyi kriyojenik özellikler

- 700°C'ye kadar oksidasyon direnci

Inconel 718 Tozu için Üretim Süreci

Inconel 718 tozu aşağıdaki gibi işlemlerle üretilebilir:

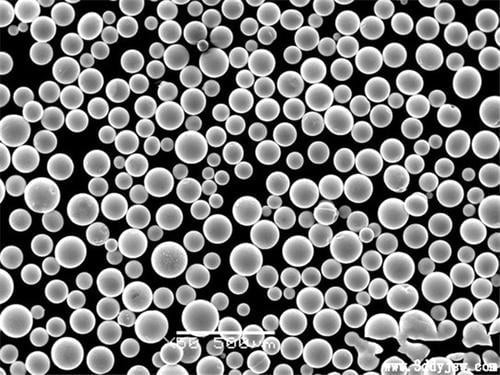

- Gaz Atomizasyonu - Erimiş alaşımın azot/argon gaz jetleri ile toz parçacıklarına katılaşan ince damlacıklar halinde parçalandığı en yaygın yöntem. AM uygulamaları için tercih edilen küresel toz sağlar.

- Dönen Elektrot Süreci - Alaşım elektrodu, inert bir gaz atmosferinde yüksek hızlarda döndürülür ve toz halinde katılaşan ince damlacıklar oluşturmak için bir elektrik arkı ile eritilir.

- Plazma Döner Elektrot Süreci - Ark eritme, elektrik arkı yerine iyonize plazma jeti kullanılarak yapılır. AM için ideal olan son derece küresel toz verir.

- Vakum İndüksiyon Ergitme - Alaşım vakum altında indüksiyonla eritilir ve eriyik daha sonra gaz veya su atomizasyon işlemi kullanılarak toz haline dönüştürülür.

Gaz atomizasyonu ve PREP yöntemleri, partikül boyutu dağılımı, morfoloji, oksit seviyeleri ve mikroyapı gibi toz özellikleri üzerinde yakın kontrol sağlar.

Inconel 718 Tozunun Özellikleri

Inconel 718 tozu aşağıdaki özelliklerde mevcuttur:

| Parametre | Şartname |

|---|---|

| Alaşım kimyası | 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb+Ta, 2,8-3,3% Mo |

| Parçacık boyutu | 10 ila 150 mikron |

| Parçacık şekli | Küresel, düzensiz |

| Boyut dağılımı | Uygulamaya göre özelleştirilebilir |

| Saflık | 99,9%'ye kadar |

| Oksijen seviyesi | <300 ppm |

| Görünür yoğunluk | 2 - 4,5 g/cc |

| Akış hızı | 25 sn/50g'a kadar |

Spesifikasyonlar, bileşim, partikül özellikleri, saflık seviyeleri, yoğunluk ve akış özellikleri için gereksinimlere göre özelleştirilebilir.

Inconel 718 Toz Tedarikçileri ve Fiyatlandırması

Inconel 718 tozu için başlıca tedarikçilerden ve fiyatlardan bazıları şunlardır:

| Tedarikçi | Konum | Fiyat Aralığı |

|---|---|---|

| Sandvik | Almanya | $90 - $220 kg başına |

| Praxair | ABD | $100 - $250 kg başına |

| AP&C | Kanada | $110 - $200 kg başına |

| Met3DP | Çin | $70 - $150 kg başına |

| Tekna | Kanada | $140 - $280 kg başına |

Fiyat aşağıdakilere göre değişir:

- Saflık seviyeleri

- Partikül boyutu ve dağılımı

- Küresellik ve akışkanlık

- Kullanılan üretim yöntemi

- Sipariş miktarı

- Ek analiz veya tedavi

Küresel ve kontrollü partikül boyutu dağılımlı tozlar için fiyatlar daha yüksektir.

Inconel 718 Tozunun Artıları ve Eksileri

| Artıları | Eksiler |

|---|---|

| Yüksek sıcaklıklarda yüksek mukavemet | Çelik ve titanyum alaşımlarına kıyasla pahalı |

| Mükemmel korozyon direnci | Bakır alaşımlarına göre daha düşük ısı iletkenliği |

| İyi yorulma dayanımı ve kriyojenik tokluk | İşlenmesi ve öğütülmesi zor |

| Yaş sertleştirme kabiliyeti | Gerinim yaşı çatlamasına tabi |

| 700°C'ye kadar oksidasyon direnci | Optimum özellikler için ısıl işlem gerektirir |

| Manyetik olmayan özellik | Daha büyük bölümler için sınırlı kullanılabilirlik |

Yüksek maliyete rağmen kritik uygulamalar için idealdir. Sınırlamalar arasında daha düşük termal iletkenlik, işlenebilirlik sorunları, şekillendirme sırasında çatlama eğilimi yer alır.

SSS

S: Inconel 718 alaşımının tipik bileşim aralığı nedir?

A: Tipik bileşim 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb, 2,8-3,3% Mo, 0,65-1% Ti, 0,2-0,8% Al ve Co, Cu, Mn, Si, P, S gibi eser elementlerdir.

S: AM için Inconel 718 tozu için hangi partikül boyutu önerilir?

C: Toz yataklı füzyon AM için tipik olarak 15-45 mikron partikül boyutu aralığına sahip Inconel 718 tozu kullanılır. 100 mikronun altındaki daha ince toz, yoğunluğu ve özellikleri iyileştirir.

S: Inconel 718 tozunun fiyatlandırmasını ne etkiler?

C: Fiyatlandırma saflık seviyeleri, boyut aralığı ve küresellik gibi partikül özellikleri, üretim yöntemi, sipariş hacmi, ek analiz veya işlem ve tedarikçi kar marjlarından etkilenir.

S: Inconel 718 alaşımında niyobyumun rolü nedir?

C: Niyobyum, Inconel 718'deki temel güçlendirici elementtir. Yüksek sıcaklık mukavemeti ve korozyon direnci için intermetalik fazlar gamma double prime ve gamma prime çökelmesine neden olur.

S: Inconel 718 alaşımının tipik uygulamaları nelerdir?

C: Inconel 718, yüksek sıcaklıklarda yüksek mukavemeti ve iyi korozyon direnci nedeniyle uçak motorlarında, roketlerde, pompalarda, nükleer reaktörlerde ve kriyojenik tankajda yaygın olarak kullanılmaktadır.

S: Yüksek sıcaklık uygulamaları için Inconel 718'in alternatifleri nelerdir?

C: Alternatifler arasında 310 ve 330 gibi paslanmaz çelikler, demir-nikel alaşımları, kobalt alaşımları MP159 ve FSX-414 ve titanyum alaşımları Ti-6242 ve IMI 834 bulunmaktadır. Ancak Inconel 718 üstünlüğünü korumaktadır.

S: Inconel 718, Inconel 625 ile özellikleri açısından nasıl karşılaştırılır?

C: Inconel 718, Inconel 625'e kıyasla daha yüksek çekme ve sürünme kopma mukavemetine sahiptir, ancak daha düşük oksidasyon ve korozyon direncine sahiptir. Inconel 625'in kaynaklanması ve imalatı daha kolaydır.

S: Inconel 718 alaşımındaki son gelişmeler nelerdir?

C: Allvac 718Plus gibi yeni varyantlar, bileşim modifikasyonu yoluyla daha yüksek mukavemet sunar. Toz metalurjisi ve eklemeli üretim kullanarak işleme yöntemlerini ve özelliklerini iyileştirmek için araştırmalar devam etmektedir.

S: Inconel 718'i 3D baskı uygulamaları için uygun kılan nedir?

C: Kontrollü partikül boyutuna sahip ince Inconel 718 tozu, döküm alaşım bileşenlerine kıyasla yüksek yoğunluklu ve üstün mekanik özelliklere sahip karmaşık şekillerin basılmasını sağlar.

Sonuç

Inconel 718 nikel bazlı süper alaşım tozu, performans gereksinimlerinin çok önemli olduğu kritik uygulamalar için yüksek sıcaklık mukavemeti, korozyon direnci, yorulma özellikleri ve kriyojenik tokluğun olağanüstü bir kombinasyonunu sağlar. Bu kılavuz, mühendisleri, tasarımcıları ve teknik ekipleri bu gelişmiş malzemeyi benimsemeleri konusunda desteklemek için Inconel 718 toz özelliklerini, üretim yöntemlerini, fiyatlandırmayı, artıları ve eksileri ile SSS'leri özetlemektedir. Benzersiz özellikleriyle Inconel 718 tozu havacılık, gaz türbinleri, kimya ve nükleer sektörlerinde yüksek talep görmeye devam edecektir.

daha fazla 3D baskı süreci öğrenin

Additional FAQs about Inconel 718 Powder (5)

1) What powder specifications matter most for PBF/SLM quality?

- Tight particle size distribution (typically 15–45 µm), high sphericity (>0.9), low satellites, Hall/Carney flowability within spec, and low interstitials (O ≤0.10–0.15 wt%, N ≤0.02 wt%, H ≤0.005 wt%). PSD and oxygen drive density, surface finish, and fatigue.

2) How many reuse cycles are safe for Inconel 718 powder in AM?

- With sieving and SPC, 5–15 cycles are common. Top up 20–50% virgin powder per cycle and track O/N/H, PSD, and flow. Requalify if oxygen approaches alloy or process limits (check AMS/ASTM specs) or if density/fatigue drifts.

3) What post-processing is typical for AM 718 parts to reach spec properties?

- Stress relief, HIP (e.g., 1180–1200°C, 100–150 MPa, 2–4 h), and aging per AMS 5662/5664 equivalents (two-step age). Finish machining and surface treatments as required. HIP markedly improves fatigue and closes lack-of-fusion porosity.

4) How do gas atomization parameters affect powder quality?

- Inert gas purity and pressure, melt superheat, and nozzle design influence sphericity, oxide films, and satellite content. Argon vs nitrogen selection and low oxygen melt handling reduce oxide/nitride inclusions that harm fatigue.

5) Is Inconel 718 powder suitable for Binder Jetting as well as PBF?

- Yes. BJ requires tailored PSD (often 5–25 µm or 15–38 µm), flow modifiers, and debind/sinter/HIP recipes. Final density and elongation may lag PBF unless HIP is applied; still attractive for cost-sensitive, high-throughput geometries.

2025 Industry Trends for Inconel 718 Powder

- Tighter interstitial controls: Powder buyers specify lower oxygen (≤0.08–0.12 wt%) for fatigue-critical aerospace builds; vendors offer enhanced de-oxidation routes.

- Multi-laser PBF drives demand: 8–12 laser systems increase powder consumption rates; closed-loop sieving and automated conveying become standard.

- Traceability and sustainability: Digital MTRs link heats to build IDs; suppliers publish EPD-style data for Scope 3 reporting, including powder recycle rates.

- AM allowables expansion: More design allowables for AM 718 published under aerospace programs, aligning with ASTM F3301 process control plans.

- Price stabilization: Nickel volatility moderates vs 2024; lead times ease with added atomization capacity in NA/EU/Asia.

2025 snapshot: Inconel 718 Powder metrics

| Metrik | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical AM-grade PSD (µm) | 15–53 | 15–45 | 15–45 | PBF focus; BJ often finer |

| Oxygen spec (wt%, AM grade) | ≤0.15 | ≤0.12–0.15 | ≤0.08–0.12 | Buyer specs; aerospace lots |

| As-built PBF density (%) | 99.5–99.9 | 99.6–99.95 | 99.7–99.95 | Parameter/machine dependent |

| UTS after HIP + age (MPa) | 1250–1400 | 1300–1450 | 1320–1460 | Vendor/OEM datasets |

| Powder price (USD/kg, AM grade) | 110–240 | 120–260 | 115–240 | PSD/sphericity/volume affect |

| Avg powder reuse cycles (count) | 6–10 | 8-12 | 10-15 | With SPC and top-ups |

References:

- ASTM Committee F42 and ISO/ASTM 52907 (metal powder requirements): https://www.astm.org, https://www.iso.org

- SAE/AMS for IN718 (AMS 5662/5663/5664) and AM materials (AMS 7000-series): https://www.sae.org

- OEM technical notes (EOS, GE Additive, 3D Systems) and NIST AM resources: https://www.nist.gov

Latest Research Cases

Case Study 1: Multi‑Laser PBF of Inconel 718 with Low‑Oxygen Powder for Fatigue‑Critical Brackets (2025)

Background: An aerospace Tier‑1 needed improved HCF performance on flight brackets produced on an 8‑laser PBF line.

Solution: Switched to low‑O (≤0.10 wt%) AM‑grade powder with automated closed-loop sieving; implemented in‑situ monitoring and standardized HIP + AMS‑aligned aging. SPC tracked O/N/H and PSD across 12 reuse cycles.

Results: 99.92% density as-built; UTS 1380–1440 MPa post‑HIP/age; HCF life +18% vs prior lot; powder O remained ≤0.11 wt% through 10 cycles; cost/part −9% via reduced scrap.

Case Study 2: Binder‑Jetted IN718 Turbine Seals with Sinter + HIP Consolidation (2024)

Background: Industrial gas turbine supplier sought cost reduction on complex seals.

Solution: Deployed BJ‑optimized IN718 powder (15–38 µm) and reducing-atmosphere debind/sinter, followed by HIP and aging. Distortion simulation guided setters and scaling.

Results: Final density 99.5%; dimensional Cp/Cpk ≥1.33; part count consolidated from 3 to 1; cost −22% at 10k units/year; mechanicals met house spec comparable to cast + HIP baseline.

Uzman Görüşleri

- Dr. Hamish L. Fraser, Professor, The Ohio State University

Key viewpoint: “Powder cleanliness—especially oxygen and inclusions—directly correlates with fatigue in AM Inconel 718. HIP heals pores, but you can’t ‘HIP away’ nonmetallic inclusions.”

Source: Academic publications/talks on Ni-base superalloys: https://mse.osu.edu - Dr. Laura Ely, SVP Technology, 3D Systems

Key viewpoint: “Consistent properties in AM 718 come from disciplined powder lifecycle management: documented reuse, sieving, and interstitial tracking tied to build genealogy.”

Source: OEM technical notes: https://www.3dsystems.com - Michael Pepi, Senior Metallurgist, ATI Specialty Materials

Key viewpoint: “Dual-melt routes (VAR + ESR) for precursor feedstock reduce inclusion populations and improve downstream atomized powder quality for critical aerospace builds.”

Source: Producer datasheets/briefs: https://www.atimaterials.com

Practical Tools and Resources

- Standards and specifications:

- ASTM B637 (wrought 718), AMS 5662/5663/5664 (heat treatment), AMS 7000-series (AM), ISO/ASTM 52907 (powder): https://www.astm.org, https://www.sae.org, https://www.iso.org

- Süreç kontrolü ve kalifikasyon:

- ASTM F3301 (PBF process control), CT standards (ASTM E1441), ISO 52930 (qualification): standards portals above

- Materials data and guides:

- Special Metals Alloy 718 datasheet: https://www.specialmetals.com

- NIST AM materials resources: https://www.nist.gov

- Powder suppliers and datasheets:

- Sandvik Osprey, Carpenter Additive, AP&C, Tekna: supplier websites with PSD/chemistry specs

- Simulation and QA:

- Ansys Additive/Workbench for distortion/HIP simulation: https://www.ansys.com

- CT and metallography service labs; leak testing references for internal channels

Notes on reliability and sourcing: Request full MTRs including interstitials and inclusion ratings; verify PSD via laser diffraction and morphology via SEM. Implement SPC on powder O/N/H and flow, maintain lot/build traceability, and requalify after any significant powder/process change. For critical parts, include HIP, CT, and statistically based coupon testing.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, 2025 trend snapshot with data table and sources, two case studies, expert viewpoints with attributions, and a curated tools/resources list specific to Inconel 718 powder specification, pricing, and AM use

Next review date & triggers: 2026-02-15 or earlier if AMS/ASTM specs are revised, nickel market shifts >10%, or major OEMs publish new AM 718 powder cleanliness/fatigue datasets

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Metal 3D Printed Subframe Connection Mounts and Blocks for EV and Motorsport Chassis

Daha Fazla Oku "

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.