Metal Tozlarına Giriş

İçindekiler

Metal tozları, metal parçalar ve ürünler oluşturmak için çeşitli imalat süreçlerinde kullanılan ince metal parçacıklardır. Bu makale, metal tozları hakkında temel özellikleri, üretim yöntemleri, uygulamaları, tedarikçileri, maliyetleri ve daha fazlasını kapsayan derinlemesine bir kılavuz sunmaktadır.

Genel Bakış Metal Tozları

Metal tozları, çeşitli endüstriler için yoğun ve karmaşık parçalar üretmek için kullanılabilen ince metal malzeme parçacıklarından oluşur. İşte kısa bir genel bakış:

Metal Tozu Özellikleri

- Parçacık boyutu aralığı: 1 mikron ila 1000 mikron

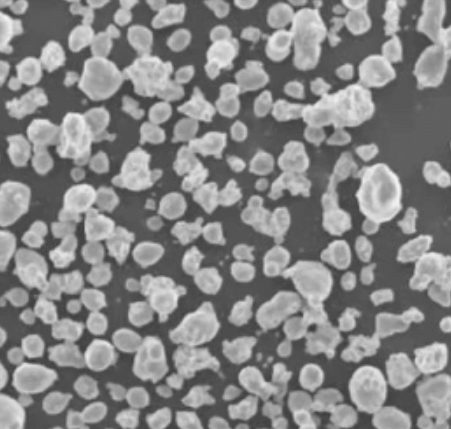

- Morfoloji: Küresel, düzensiz, pullar, lifler

- Yaygın malzemeler: Demir, bakır, alüminyum, titanyum, nikel, kobalt

- Temel özellikler: Akışkanlık, sıkıştırılabilirlik, sinterlenebilirlik

Üretim Yöntemleri

- Atomizasyon

- Elektroliz

- Karbonil ayrışması

- Frezeleme

Ana Uygulamalar

- Toz metalurjisi

- Metal enjeksiyon kalıplama

- Katmanlı üretim

- Kaynak

- Lehimleme ve lehimleme

Tedarikçiler ve Maliyetler

- Başlıca küresel tedarikçiler

- Maliyet malzemeye, saflığa, üretim yöntemine bağlıdır

- $5/kg ile $500/kg arasında değişir

Ferforje Metale Göre Avantajları

- Karmaşık ve karmaşık şekiller

- Yüksek boyutsal hassasiyet

- Ağ şekline yakın imalat

- Yeni malzeme özellikleri

Metal Tozu Çeşitleri

Metal tozlarını bileşim, üretim yöntemi, morfoloji ve parçacık boyutuna göre kategorize etmenin çeşitli yolları vardır.

Tablo 1: Metal Tozu Çeşitleri

| Tip | Özellikler | Ortak Malzemeler | Tipik Boyut Aralığı |

|---|---|---|---|

| Elemental | Tek metal, yüksek saflıkta | Demir, bakır, nikel, kobalt | 1-150 mikron |

| Alaşımlar | Metal karışımları | Paslanmaz çelikler, takım çelikleri, süper alaşımlar | 10-1000 mikron |

| Kompozitler | Diğer tozlar ile karışımlar | WC-Co, Cu-Elmas | 1-500 mikron |

| Üretim Yöntemine Göre | Üretim sürecine bağlı olarak benzersiz boyut ve morfoloji | Bir sonraki bölüme bakınız | Sürece göre değişir |

| Küresel | Pürüzsüz, yuvarlak parçacıklar | Gaz veya su atomizasyonu | 5-150 mikron |

| Düzensiz | Pürüzlü, düzensiz şekiller | Mekanik ufalama | 1-1000 mikron |

Metal tozu türünün seçimi, özel uygulamaya ve istenen nihai özelliklere bağlıdır. Toz metalurjisi prosesi geniş bir kombinasyon yelpazesine izin verir.

Metal Tozları için Üretim Yöntemleri

Her biri belirli uygulamalar için optimize edilmiş benzersiz özelliklere sahip tozlarla sonuçlanan birkaç köklü üretim yöntemi vardır:

Tablo 2: Metal Tozu Üretim Yöntemleri

| Yöntem | Süreç Açıklaması | Parçacık Morfolojisi | Tipik Boyut Aralığı |

|---|---|---|---|

| Gaz Atomizasyonu | Yüksek basınçlı gaz jetleri tarafından parçalanan erimiş metal akışı | Son derece küresel | 5-150 mikron |

| Su Atomizasyonu | Gaz yerine su akışı kullanır | Düzensiz şekiller | 10-300 mikron |

| Elektroliz | Katotta biriken çözeltideki metal iyonları | Dendritik, dikenli | 1-100 mikron |

| Karbonil Ayrışması | Uçucu metal karbonillerin termal ayrışması | Küresel, pürüzsüz | 1-10 mikron |

| Mekanik Frezeleme | Metal parçacıklarını ufalamak için kullanılan bilyalı değirmenler veya aşındırıcılar | Düzleştirilmiş, düzensiz | 1-300 mikron |

Her proses, özelliklerine bağlı olarak belirli uygulamalar için uygun tozlarla sonuçlanır. Örneğin, pürüzsüz, küresel partiküllere sahip gaz atomize tozlar mükemmel paketleme yoğunluğu ve sinterlenebilirlik sağlar. Mekanik olarak öğütülmüş partiküller ise daha yüksek yeşil mukavemet sağlar.

Metal Tozlarının Uygulamaları

Metal tozlarının benzersiz özelliklerinden yararlanan başlıca uygulamalar şunlardır:

Tablo 3: Metal Tozu Uygulamaları

| Uygulama | Açıklama | Kullanılan Tipik Malzemeler |

|---|---|---|

| Toz Metalurjisi | Net şekilli parçalar oluşturmak için pres ve sinter işlemi | Demir, çelik, bakır, alüminyum |

| Metal Enjeksiyon Kalıplama | Tozları bağlayıcılarla karıştırın, kalıplara enjekte edin | Paslanmaz çelikler, takım çelikleri, tungsten ağır alaşımları |

| Katmanlı Üretim | Metal tozlarından karmaşık parçaların 3D baskısı | Titanyum alaşımları, kobalt krom, nikel süper alaşımları |

| Kaynak | Kaynak bölgesinde metal tozlarının birikmesi | Paslanmaz çelik, nikel, kobalt alaşımları |

| Sert Lehimleme ve Lehimleme | Toz ara katmanlar kullanılarak metal bağlantıların yapıştırılması | Gümüş, bakır, alüminyum alaşımları |

Farklı toz bileşimleri ve son işlemlerle elde edilen özelliklerin esnekliği, metal tozlarının bu kritik imalat endüstrilerine uyarlanmasını sağlar.

Küresel Tedarikçiler Metal Tozları

Çok sayıda büyük küresel tedarikçinin yanı sıra daha küçük bölgesel toz üreticileri de bulunmaktadır:

Tablo 4: Başlıca Metal Tozu Şirketleri

| Şirket | Genel Merkez | Sunulan Malzemeler |

|---|---|---|

| Höganäs | İsveç | Demir, çelik, alaşımlı çelikler |

| GKN | BIRLEŞIK KRALLIK | Paslanmaz çelikler, takım çelikleri, süper alaşımlar |

| Sandvik | İsveç | Paslanmaz çelikler, yüksek alaşımlı çelikler, titanyum alaşımları |

| Praxair (Marangoz Tozu) | ABD | Takım çelikleri, paslanmaz çelikler, süper alaşımlar |

| Rio Tinto Metal Tozları | Kanada | Alüminyum, alüminyum alaşımları, demir |

Buna ek olarak, özel metal tozları sunan, dünya çapında dağılmış birçok küçük şirket daha vardır. Bir tedarikçi seçerken aşağıdaki gibi faktörleri göz önünde bulundurmak önemlidir:

- Toz bileşimi ve partikül özellikleri

- Kalite standartları ve tutarlılık

- Üretim kapasitesi ve teslim süreleri

- Fiyatlandırma

- Teknik Destek

Metal Tozlarının Maliyet Analizi

Metal tozlarının maliyetleri büyük ölçüde ana malzemeye, saflığa, parçacık boyutuna ve toz şekline bağlıdır:

Tablo 5: Metal Tozu Maliyetine Genel Bakış

| Malzeme | Fiyat Aralığı |

|---|---|

| Demir ve çelik | $2-10 kg başına |

| Bakır ve alüminyum | $5-30 kg başına |

| Nikel alaşımları | $10-50 kg başına |

| Kobalt alaşımları | $50-150 kg başına |

| Titanyum alaşımları | $100-500 kg başına |

Genel olarak, daha yüksek saflık, daha ince boyutlar ve sıkı bir şekilde akma kabiliyeti daha yüksek maliyetlerle sonuçlanır. Ayrıca atomizasyon ve reaktif tozların özel olarak işlenmesi için ek maliyetler söz konusudur.

Bir metal tozu projesi için bütçe oluştururken, malzeme seçimlerinin, satın alma oranlarının, geri dönüşüm seçeneklerinin ve envanter yönetiminin genel maliyetler üzerindeki etkisini anlamak için tedarikçilerle yakın çalışmak önemlidir.

Metal Tozu Üretim Ekipmanının Kurulması ve Çalıştırılması

Metal tozu üretimini şirket içine taşımak isteyen şirketler için ekipmanın kurulumu ve işletilmesiyle ilgili önemli hususlar vardır:

Tablo 6: Metal Tozu Üretim Kurulumu

| Parametre | Detaylar |

|---|---|

| Tesis Düzeni ve Akışı | - Proseslerin mantıksal olarak ayrılması; malzeme taşıma ve toz işleme |

| Hizmetler ve Kamu Hizmetleri | - Elektrik, soğutma suyu, gaz tedarikleri |

| Devreye Alma ve Eğitim | - Doğru kurulum ve işlevselliği doğrulayın; çalışanları işletim prosedürleri konusunda eğitin |

| Güvenlik | - Patlama önleme ve muhafaza; sağlam havalandırma; KKD protokolleri |

| Süreç İzleme | - Boyut, şekil, saflık gibi temel parametreler hakkında veri toplama ve analiz |

| Bakım ve Onarım | - Düzenli kontroller, aşınan bileşenlerin değiştirilmesi |

| Kalite Kontrol | - Örnekleme ve test yöntemleri; istatistiksel kontrol; müşteri gereksinimleri |

Yükselme sırasında denetim için teknik uzmanların ve üretim için özel personelin bulunması şiddetle tavsiye edilir. Tutarlılığı sağlamak için en kritik toz özellikleri sürekli olarak ölçülmelidir.

Dış Kaynak Kullanımı ile Şirket İçi Üretim Arasında Seçim Yapmak

Şirketlerin metal tozu üretiminde dış kaynak kullanımı ile dahili üretim kapasitesi yaratmanın artılarını ve eksilerini tartmaları gerekir:

Tablo 7: Dış Kaynak Kullanımı ve Şirket İçi Üretim Karşılaştırması

| Dikkate Alınması Gerekenler | Dış Kaynak Kullanımı | Şirket içi |

|---|---|---|

| Ön Sermaye Maliyetleri | Düşük | Ekipman alımı ve tesis inşaatı için çok yüksek |

| İşletme Maliyetleri | Daha yüksek birim fiyatlar | Birim maliyetleri daha düşüktür ancak işçilik, kamu hizmetleri ve bakımı hesaba katmak gerekir |

| Kontrol ve Özelleştirme | Sınırlı etki; tedarikçi yeteneklerine bağlıdır | Malzemeler, parametreler, program, miktarlar üzerinde tam kontrol |

| Kalite ve Tutarlılık | Büyük ölçüde değişir; tedarikçiye bağlıdır | Sıkı standartlar ve kontrol uygulayabilir |

| Teknik Uzmanlık | Satıcı tarafından sağlanır | Uzman personelin işe alınması ve eğitilmesi ihtiyacı |

| Envanter ve Teslim Süreleri | Tampon envanter taşıma ihtiyacı; daha uzun teslim süreleri | Daha iyi planlama ve esneklik; envanteri en aza indirme |

Özetle, dış kaynak kullanımı daha düşük yatırımlardan ancak daha yüksek devam eden maliyetlerden yararlanırken, kurum içi üretim ağır ön sermaye harcaması gerektirir ancak günlük operasyonlar sırasında daha fazla esneklik ve kontrol sağlar.

Avantajları Metal Tozları vs Dövme Metaller

Yüksek maliyetlere rağmen, metal tozları geleneksel dövme metal işlemeye göre bazı avantajlar sunmaktadır:

Tablo 8: Metal Tozu ve Dövme Metal Karşılaştırması

| Parametre | Metal Tozları | Dövme Metaller |

|---|---|---|

| Şekil Karmaşıklığı | Toz işleme yollarını kullanarak girift, karmaşık şekiller üretebilir | Üretilebilir şekiller ve özellikler açısından sınırlı |

| Boyutsal Hassasiyet | Net şekilli toz yetenekleri kullanılarak ±0,1%'ye kadar tutarlı toleranslar | Daha fazla varyasyon; ek işleme gerekli |

| Malzeme Seçenekleri | Uygulama gereksinimlerine göre uyarlanmış özel alaşımlar ve mikroyapılar | Mevcut levha, plaka, ekstrüzyon profillerle sınırlıdır |

| Mekanik Özellikler | Uygun mukavemet, sertlik, süneklik kombinasyonları | Mekanik çalışma ve termal geçmişe bağlı olarak değişir |

| Meclis Konsolidasyonu | Parça sayısını azaltarak montajları basitleştirin | Ek montaj adımları gereklidir |

Toz hali, mevcut üretim tekniklerinin yetersiz kaldığı durumlarda dikkate alınması gereken benzersiz avantajlar sunmaktadır. Gelişmiş toz proseslerinde devam eden gelişmeler rekabet gücünü artırmaktadır.

SSS

İşte metal tozları hakkında sıkça sorulan bazı sorular:

Tablo 9: Metal Tozu SSS

| Soru | Cevap |

|---|---|

| Metal tozları nasıl yapılır? | Başlıca yöntemler arasında gaz/su atomizasyonu, elektroliz, öğütme yer alır - erimiş metal veya dökme metaller mekanik ve kimyasal işlemlerle ince toz formuna indirgenir |

| Tipik boyut aralığı nedir? | En yaygın olanı 1 mikron ila 1000 mikrondur, ancak bazı özel nano tozlar ve termal püskürtmede kullanılan büyük partiküller bu aralığın dışına çıkar |

| Toz morfolojisi nedir ve neden önemlidir? | Morfoloji, toz şekli/dokusu anlamına gelir - pürüzsüz, küresel tozlar daha iyi paketleme yoğunluğu ve akış sağlarken, düzensiz, dendritik şekiller yeşil mukavemeti artırır |

| Metal tozları nasıl kullanılır? | Ana uygulamalar arasında toz metalurjisi pres ve sinterleme, metal enjeksiyon kalıplama, katkılı üretim, kaynak, lehimleme |

| Metal tozları ne kadara mal olur? | Fiyat büyük ölçüde ana malzemeye, saflığa, partikül özelliklerine bağlıdır ve $5/kg ile $500/kg arasında değişir |

| Neden işlenmiş metaller yerine metal tozları kullanılıyor? | Avantajlar arasında şekil karmaşıklığı, boyutsal hassasiyet, özel bileşimler, yeni özellikler, konsolide montajlar yer alır |

| Bir metal tozu tedarikçisinde nelere dikkat etmeliyim? | Temel tedarikçi özellikleri arasında tutarlı kalite, sıkı testler, özelleştirilmiş teklifler, hızlı teslimat süreleri, toz üretimi ve uygulamalarında teknik uzmanlık yer almaktadır |

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731