satılık metal tozu

İçindekiler

Genel Bakış Satılık Metal Tozu

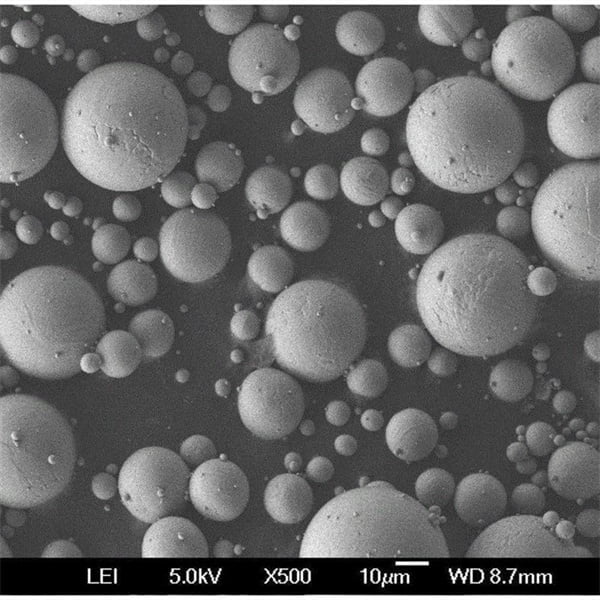

Metal tozları, metal enjeksiyon kalıplama, katkılı üretim ve toz metalurjisi gibi üretim süreçlerinde kullanılan ince atomize metalik malzemelerdir. Hakkında önemli ayrıntılar satılık metal tozu:

- Paslanmaz çelik, titanyum, nikel, alüminyum ve daha fazlası gibi birçok alaşım mevcuttur.

- Optimum akış ve paketleme için partikül boyutları tipik olarak 5-45 mikrondur.

- Gaz atomizasyonu, su atomizasyonu, karbonil ayrışması, elektroliz ve öğütme yoluyla üretilir.

- Katı formlara kıyasla birim ağırlık başına yüksek yüzey alanı sergiler.

- Morfoloji, boyut dağılımı, saflık gibi toz özellikleri sıkı bir şekilde kontrol edilir.

- Küçük Ar-Ge partilerinden büyük ticari miktarlara kadar satılır.

- Hem işlenmemiş hem de geri dönüştürülmüş kalitelerde sunulmaktadır.

- Havacılık, otomotiv, medikal ve endüstriyel pazarlarda son kullanım bileşenleri üretmek için kullanılır.

Yaygın Metal Tozu Türleri

| Malzeme | Anahtar Özellikler | Tipik Kullanımlar |

|---|---|---|

| Paslanmaz çelik | Korozyon direnci, dayanıklılık | Pompalar, vanalar, takımlar |

| Titanyum alaşımları | Yüksek mukavemet-ağırlık | Havacılık ve uzay, tıbbi implantlar |

| Kobalt-krom | Aşınma/korozyon direnci | Dental, tıbbi cihazlar |

| Nikel alaşımları | Isı direnci, tokluk | Türbin kanatları, roket nozulları |

| Alüminyum alaşımlar | Hafif, iletken | Otomotiv, elektronik |

Farklı uygulamalar ve proses uyumluluğu için birçok kalite ve alaşım mevcuttur.

Metal Tozu İşleme Ekipmanları

| Ekipman | Açıklama |

|---|---|

| Atomizörler | Erimiş alaşımları toz partikülleri halinde katılaşan ince damlacıklara dönüştürür. |

| Elekler | Tozları belirli partikül boyutu aralıklarına göre sınıflandırın. AM için çok önemlidir. |

| Mikserler | Karıştırılmış tozları homojen bir bileşimle homojenize edin. |

| Kompaktörler | Basınç ve ısı kullanarak tozu yoğun kompaktlar halinde sıkıştırın. |

| Sinterleme fırınları | Isı tozu, mukavemeti artırmak için erimenin hemen altında sıkıştırır. |

Saflığı ve özellikleri korurken reaktif ince tozu güvenli bir şekilde işlemek için özel ekipman gereklidir.

Metal Tozu Teknik Özellikler

| Parametre | Tipik Değerler | Rol |

|---|---|---|

| Parçacık boyutu | 1-100 mikron | Paketlemeyi, yayılmayı, erimeyi etkiler |

| Boyut dağılımı | Dar aralık | Yoğunluğu ve akışkanlığı artırır |

| Morfoloji | Küresel tercih edilir | AM'de toz akışını sağlar |

| Görünür yoğunluk | 40-60% katı | Nihai parça yoğunluğunu etkiler |

| Musluk yoğunluğu | 60-80% katı | Sıkıştırma için daha yüksek daha iyidir |

| Akış hızı | 25-35 sn/50g | Hızlı toz akışı AM üretkenliğine yardımcı olur |

| Oksit içeriği | Ağırlıkça <0,5% | Oksidasyon malzeme özelliklerini etkiler |

Toz özellikleri, üretim süreci gereksinimlerine ve spesifikasyonlarına göre optimize edilmiştir.

Satılık Metal Tozu Sunan Tedarikçiler

| Tedarikçi | Malzemeler | Üretim Kantarları |

|---|---|---|

| Tedarikçi 1 | Özel alaşımlar, refrakter metaller | Küçük Ar-Ge partileri |

| Tedarikçi 2 | Paslanmaz, takım çelikleri, nikel | Orta ila büyük hacimler |

| Tedarikçi 3 | Titanyum, alüminyum alaşımları | Büyük üretim miktarları |

| Tedarikçi 4 | Egzotik alaşımlar, değerli metaller | Küçük partiler |

Fiyatlandırma malzeme, kalite, parti büyüklüğü, dağıtım ve geri dönüşüm gibi faktörlere bağlı olarak değişir.

Metal Tozu Tedarikçisi Nasıl Seçilir

Bir metal tozu tedarikçisi seçerken göz önünde bulundurulması gereken temel faktörler şunlardır:

- Malzeme seçenekleri - Tedarikçi, prosesinizle uyumlu bir dizi alaşım sunmalıdır.

- Kalite sistemleri - ISO 9001 veya AS9100 sertifikası güvenilir kalite kontrolünü gösterir.

- Teknik uzmanlık - Toz üretimi ve metalürji bilgisi arayın.

- Lot izlenebilirliği - Tedarikçi her bir toz lotu için tam sertifika sağlamalıdır.

- Örnekleme - Kendi toz analizinizi ve testinizi yapmak için numune isteyin.

- Tutarlılık - Toz bileşimi ve özellikleri partiler arasında farklılık göstermemelidir.

- Test yetenekleri - Tedarikçi, boyut, şekil, kimya gibi toz özelliklerini tam olarak test etmelidir.

- Fiyat - İstenen malzeme, miktar, saflık vb. için tedarikçiler arasında fiyat karşılaştırması yapın.

Uygulama ihtiyaçlarınıza ve kalite gereksinimlerinize odaklanan bir metal tozu tedarikçisi ile iş ortaklığı yapın.

AM İşleme için Metal Tozu Nasıl Optimize Edilir?

Metal tozları kullanarak yüksek yoğunluklu, hatasız 3D baskılı parçalar elde etmek için bu AM süreci optimizasyon yönergelerini izleyin:

- Sıkı partikül boyutu dağılımına sahip, yüksek saflıkta, küresel, gaz atomize toz ile başlayın.

- Oksidasyonu veya kontaminasyonu önlemek için tozu inert gaz altında kapalı kaplarda uygun şekilde saklayın.

- Yeni toz partilerini tam olarak karakterize edin - boyut dağılımı, morfoloji, akış hızı, yoğunluk, kimyasal bileşim.

- Nihai parçalarda bileşim gradyanlarını önlemek için önceden karıştırılmış alaşımları homojen bir şekilde karıştırın.

- Kusurlara neden olan uyduları ve büyük aglomeraları gidermek için kullanılan tozu eleyerek yenileyin.

- Katman kalınlığını toz parçacık boyutuna göre ayarlayın - 10:1 oranı iyi bir başlangıç noktasıdır.

- Oksidasyonu önlemek için işleme sırasında oksijen/nem ile teması en aza indirin.

- Test yapılarında gücü, hızı vb. değiştirerek ideal lazer/elektron ışını parametrelerini ayarlayın.

AM süreciniz için en uygun toz özelliklerini belirlemek üzere toz tedarikçinizle yakın bir şekilde çalışın.

Toz Bazlı AM Parçaları için Tasarım İlkeleri

Metal tozları kullanan bağlayıcı püskürtme, DMLS ve SLS gibi katmanlı üretim süreçlerine yönelik parçalar tasarlarken aşağıdaki tasarım ilkelerini göz önünde bulundurun:

- Desteklenmeyen yüzeyleri önlemek için 45 dereceyi aşan çıkıntılardan kaçının.

- Kırılmaları önlemek için 0,8-1 mm'den daha büyük duvar kalınlıkları tasarlayın.

- Gerilmeleri azaltmak için köşelere küçük filetolar ve yarıçaplar ekleyin. Keskin köşeler kolayca çatlar.

- Destek gereksinimlerini en aza indirmek için parçayı yapı haznesine yerleştirin.

- En iyi çözünürlük için metin gibi yöne bağlı özellikleri yapı yönü boyunca yönlendirin.

- Mümkün olduğunda alt montajları tek bir basılı parçada birleştirin.

- İşlem sonrası adımları hesaba katmak için 0,5-1 mm ek stok malzemesi bırakın.

- Şekilleri geleneksel üretilebilirlik kısıtlamaları yerine işlevsellik için optimize edin.

Belirli bir metal tozu üretim yöntemine göre uyarlanmış parçalar tasarlamak için AM proses mühendisleriyle yan yana çalışın.

Metal AM Parçalarının Sonradan İşlenmesi

Eklemeli olarak üretilen metal parçalar için yaygın son işleme teknikleri şunları içerir:

- Destek kaldırma - Destek yapılarını parçalardan dikkatlice çıkarın.

- Stres giderici - Katmanlı birikimden kaynaklanan artık gerilmeleri gidermek için parçaları 600-800°C'ye ısıtın.

- Talaşlı İmalat - CNC frezeleme, tornalama ve delme işlemleri boyutsal hassasiyeti ve yüzey kalitesini iyileştirir.

- Taşlama - Otomatik veya manuel taşlama işlemleri daha sıkı toleranslar sağlar.

- Parlatma - Kalıntı partikül/oksit tabakalarını giderir ve pürüzsüz yüzeyler oluşturur.

- Kaplamalar - Korozyon direnci veya dayanıklılık için anotlama gibi işlevsel kaplamalar uygulayın.

- Sıcak izostatik presleme (HIP) - Yüksek sıcaklık ve izostatik basınç uygulayarak iç yapıyı daha da yoğunlaştırır.

Baskılı metal bileşenleri işlemeye aşina kalifiye operatörler kullanarak son işlem yapın. Parçaları son montajlara entegre etmek için gereken tüm adımları dahil edin.

Nasıl Kurulur Metal Tozu-Tabanlı Bileşenler

Metal AM parçalarını kurulum ve son kullanım için hazırlarken:

- Yüzeyleri iyice temizleyin - optimum yapıştırma için gevşek toz, oksidasyon, yağlar, filmler vb.

- Gerektiğinde koruyucu ve işlevsel kaplamalar uygulayın - korozyonu, aşınmayı, sürtünmeyi vb. iyileştirir.

- Tüm birleştirme işlemleri sırasında sıcaklıkları dikkatlice kontrol edin - ön ısıtma ve soğutma hızları kritik önem taşır.

- Gerilmeleri en aza indirmek için diğer metal bileşenlerle eşleştirirken termal genleşme farklılıklarını dikkate alın.

- Uygun birleştirme tekniklerini seçin - yapıştırıcılar, mekanik bağlantı elemanları, sert lehim ve kaynak etkili bir şekilde kullanılabilir.

- Dövme malzemelere kıyasla metal AM parçalarının daha düşük süneklik ve darbe direncine izin verin. Gerilim yoğunlaştırıcılardan kaçının.

- Kusurları kontrol etmek için x-ray, ultrason ve penetrant testi gibi teknikler kullanarak periyodik denetimler gerçekleştirin.

Performans, güvenilirlik ve güvenliği sağlamak için entegrasyon süreci boyunca tasarım ve üretim mühendisleriyle işbirliği içinde çalışın.

Toz Bazlı AM Parçalarının Çalıştırılması ve Bakımı

Metal AM bileşenlerinden optimum hizmet içi performans elde etmek için:

- Alaşım özelliklerine göre uzun süreli kullanım için önerilen sıcaklık aralıklarında çalıştırın.

- Yorulma arızasına yol açabilecek aşırı döngüsel gerilimlerden kaçının - ekstra güvenlik faktörleri için plan yapın.

- Zorlu ortamlarda korozyon hasarını önlemek için koruyucu kaplamalar ve işlemler kullanın.

- Parçaları kullanım sırasında aşınma, çatlak, boyutsal bozulma veya diğer bozulmalara karşı rutin olarak kontrol edin.

- Rulmanlar ve menteşeler gibi hareketli baskılı parçaları sökün, temizleyin ve yeniden yağlayın.

- Gerektiğinde talep üzerine yedek parça veya yedek parça üretmek için AM'den yararlanın.

- Boyutları orijinal CAD ile düzenli olarak karşılaştırın - malzeme akma dayanımına yakınsa zamanla sünebilir.

Uygun bakım programları ve prosedürleri geliştirmek için alaşımları ve uygulamaları bilen mühendislerle birlikte çalışın.

Kullanmanın Artıları ve Eksileri Metal Tozu Geleneksel Yöntemlere Karşı

Geleneksel üretim yaklaşımlarına kıyasla metal tozu bazlı AM kullanmanın hem avantajları hem de sınırlamaları vardır:

Avantajlar

- Karmaşık, organik şekiller yaratmak için tasarım özgürlüğü.

- Tam olarak işlev için optimize ederek hafifletme.

- Özelleştirme ve hızlı prototipleme yetenekleri.

- Azaltılmış atık - sadece gerekli malzemeyi kullanın.

- Alt montajları tek bir basılı parça halinde birleştirin.

- Yeni bileşenler için daha kısa geliştirme süreleri.

Dezavantajlar

- Küçük üretim hacimleri için parça başına daha yüksek maliyet.

- Katman tabanlı yapı nedeniyle anizotropik özellikler.

- Nihai malzeme özelliklerine ulaşmak için genellikle işlem sonrası gereklidir.

- Maksimum parça boyutlarına ilişkin sınırlamalar.

- Dövülmüş metallere göre daha düşük süneklik ve kırılma tokluğu.

- Toz kalitesine ve kontaminasyona karşı proses hassasiyeti.

Üretim hacimleri, maliyet hedefleri, kalite ihtiyaçları ve uygulama gerekliliklerine göre artıları ve eksileri tartın.

SSS

S: Metal tozları kullanmanın bazı temel avantajları nelerdir?

C: Tasarım özgürlüğü, hafifletme, parça konsolidasyonu, hızlı prototipleme, daha az atık ve geleneksel imalata kıyasla daha kısa geliştirme süreleri.

S: Metal AM parçaları için tipik olarak hangi işlem sonrası yöntemler kullanılır?

C: Gerilim giderme, işleme, taşlama, parlatma, kaplamalar ve sıcak izostatik presleme yaygındır. Entegrasyon ve montaj için gereken tüm adımları uygulayın.

S: Metal tozlarının çoğu nasıl üretilir?

C: Gaz atomizasyonu, inert gaz akışının erimiş alaşımları hızla soğutarak ince toz parçacıklarına dönüştürdüğü yaygın bir üretim yöntemidir.

S: Metal tozlarını kullanırken hangi önlemler önemlidir?

C: İnce tozları solumaktan kaçınmak için koruyucu ekipman kullanın. Tozları iyi havalandırılmış alanlarda taşıyın ve yangın risklerini kontrol etmek için tutuşturucu kaynaklardan kaçının.

S: Metal AM tozları için en uygun partikül boyutu aralığı nedir?

C: Tipik olarak 10-45 mikron. Çok büyük olursa toz iyi yayılmaz. Çok ince olursa kekleşebilir veya etrafa savrulabilir.

S: Geri dönüştürülmüş tozun işlenmemiş tozdan farkı nedir?

C: Geri dönüştürülmüş toz, uygun şekilde yenilenirse benzer performans gösterebilir, ancak yoğunluğu etkileyen daha geniş boyut dağılımlarına veya daha az küresel partiküllere sahip olabilir.

S: Gelen metal tozları üzerinde hangi kalite kontrol testleri yapılmalıdır?

C: Toz kalitesini doğrulamak için kimyasal bileşim analizi, parçacık boyutu dağılımı, morfoloji kontrolleri, akış hızı testi ve diğer karakterizasyonları gerçekleştirin.

S: Hangi alaşımlar metal AM prosesleri ile uyumludur?

C: Titanyum, paslanmaz çelik, inconel, alüminyum gibi çoğu standart alaşım işlenebilir. Bazı yüksek karbonlu takım çelikleri zorlayıcı olmaya devam etmektedir.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731