Plazma Döner Elektrot Süreci

İçindekiler

Bu plazma dönen elektrot işlemi (PREP) yüksek performanslı malzemeler üretmek için plazma arklarını ve merkezkaç kuvvetlerini kullanan gelişmiş bir malzeme işleme teknolojisidir. Bu yenilikçi yöntem, plazma ark eritme ve santrifüj dökümün avantajlarını birleştirerek, geleneksel işleme yollarına kıyasla üstün özelliklere sahip malzemelerin üretilmesini sağlar.

Plazma Döner Elektrot Sürecine Genel Bakış

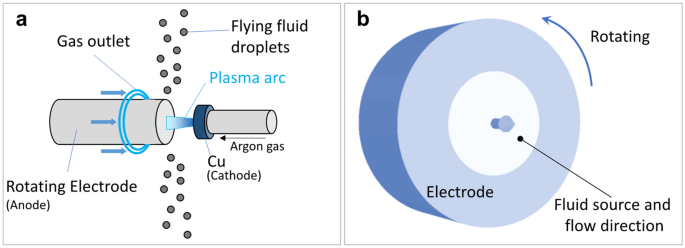

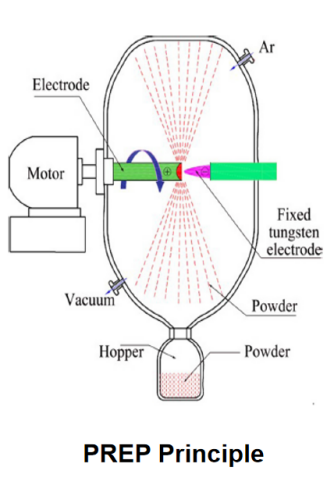

Plazma döner elektrot prosesi, bir plazma arkı ile çevrelenmiş döner bir grafit elektrot kullanır. Elektrot döndükçe, besleme stoğu malzemesi plazma arkı tarafından sürekli olarak eritilir ve merkezkaç kuvvetleri nedeniyle elektrotun ucundan fırlatılır. Erimiş malzeme katılaşır ve toplanarak bitmiş bir parça veya külçe üretilir.

PREP teknolojisinin temel faydalarından bazıları şunlardır:

- Hızlı erime ve katılaşma oranları, rafine mikroyapılara olanak sağlar

- Geleneksel yöntemlerle yapılması zor veya imkansız alaşımların üretimi

- Reaktif malzemeleri kontaminasyon olmadan işleyebilme

- In-situ alaşımlama ve mikroyapı kontrolü

- Net şekle yakın yetenekler, işlemeyi en aza indirir

Diğer plazma eritme yöntemleriyle karşılaştırıldığında, döner elektrot işleme sırasında termal koşullar üzerinde ek kontrol sağlar. Bu, bitmiş malzemenin mikro yapısını ve özelliklerini optimize etmek için özel katılaşma koşulları sağlar.

Plazma kaynağı, 10.000°C'yi aşan son derece yüksek sıcaklık kapasitesi sağlayarak her türlü malzemenin eritilmesini mümkün kılar. Plazma gücü ve diğer parametreler ayarlanarak termal koşullar hassas bir şekilde kontrol edilebilir. Bu, alaşımların ve işleme koşullarının tasarlanmasında esneklik sağlar.

3D baskı uygulamaları için plazma döner elektrot işlemi (PREP) teknolojisi:

- Ti-6Al-4V, Ti-6Al-7Nb - Mükemmel güç/ağırlık oranı ve biyouyumluluk

- Kontrollü partikül boyutu dağılımına sahip çok ince tozlar

- AlSi10Mg, AlSi12 - İyi mukavemet ve korozyon direncine sahip düşük yoğunluk

- Yüksek toz akışkanlığı ile küresel morfoloji

- Inconel 718, Inconel 625 - Üstün yüksek sıcaklık özellikleri

- İnce mikro yapıya sahip yoğun 3D baskılı parçalar

Takım çelikleri

- H13, P20, 420 paslanmaz - Yüksek sertlik, aşınma ve korozyon direnci

- Kalıp ve kalıp bileşenleri için karmaşık geometriler oluşturabilir

- Tungsten, tantal, molibden - Son derece yüksek erime noktaları

- Radyasyon kalkanı için uygun yüksek yoğunluklu tozlar

Bakır alaşımları

- CuCrZr, CuNi2SiCr - Mükemmel termal ve elektriksel iletkenlik

- Termal yönetim uygulamaları için kullanılır

Kobalt-krom alaşımları

- CoCrMo, CoCrW - Biyouyumluluk ve yüksek mukavemet

- Optimize edilmiş parametrelerle düşük iç gözeneklilik

PREP ile üretilen küresel tozlar, havacılık, tıp, takım ve daha birçok alandaki zorlu uygulamalar için uygun mükemmel mekanik özelliklere sahip yüksek yoğunluklu 3D baskılı parçalar sağlar.

| Alaşım Sistemi | Örnek Alaşımlar | Anahtar Özellikler | Uygulamalar |

|---|---|---|---|

| Titanyum alaşımları | Ti-6Al-4V, Ti-6Al-7Nb | Yüksek mukavemet/ağırlık oranı, biyouyumluluk | Havacılık ve uzay, medikal |

| Alüminyum alaşımlar | AlSi10Mg, AlSi12 | Düşük yoğunluk, iyi mukavemet ve korozyon direnci | Otomotiv, tüketici ürünleri |

| Nikel süper alaşımları | Inconel 718, Inconel 625 | Mükemmel yüksek sıcaklık özellikleri | Türbin kanatları, roket nozulları |

| Takım çelikleri | H13, P20, 420 paslanmaz | Yüksek sertlik, aşınma ve korozyon direnci | Enjeksiyon kalıpları, kalıplar |

| Refrakter alaşımlar | Tungsten, tantal, molibden | Son derece yüksek erime noktaları | Radyasyon kalkanı, yüksek sıcaklık fırın parçaları |

| Bakır alaşımları | CuCrZr, CuNi2SiCr | Yüksek termal ve elektriksel iletkenlik | Elektronik soğutma, konektörler |

| Kobalt-krom alaşımları | CoCrMo, CoCrW | Biyouyumluluk, yüksek mukavemet | Tıbbi implantlar, diş kronları |

Plazma Döner Elektrot İşlemede Kullanılan Ekipmanlar

Plazma döner elektrot prosesinde kullanılan ana bileşenler şunlardır:

Plazma Torçları

- Tipik olarak 10-100 kW güç sağlayan ark torçları aktarılır

- Besleme malzemesini eritmek için yüksek sıcaklıkta plazma arkı sağlar

- Çeşitli plazma gazları kullanılabilir - argon, nitrojen, hidrojen, helyum

Dönen Elektrot

- Yüksek sıcaklık özellikleri için genellikle grafitten yapılmıştır

- Çap ve uzunluk parça boyutuna bağlıdır

- 3000 rpm'ye kadar hızlarda döner

- Yüksek termal yükün üstesinden gelmek için su soğutmalı

Küf

- Biriktirme malzemesini şekillendirmek için grafit veya bakır kalıp

- Erimiş malzemeyi hızla katılaştırmak için su soğutmalı

- Santrifüj kuvvetleri malzemeyi kalıp duvarlarına yansıtır

Güç Kaynakları

- Plazma torcunu çalıştırmak için DC güç kaynağı

- Sıcak veya soğuk katot modunda çalıştırılabilir

- Plazma torcuna bağlı olarak 100-1000 A arasında değişen akımlar

Vakum Odası

- Plazma arkı için kontrollü atmosfer sağlar

- Vakum veya inert gaz ortamı

Kontrol Sistemi

- Plazma parametrelerinin bilgisayarlı kontrolü

- Dönüş hızı

- Malzeme besleme hızı

- Otomatik üretim

Plazma Döner Elektrot Prosesi Nasıl Çalışır?

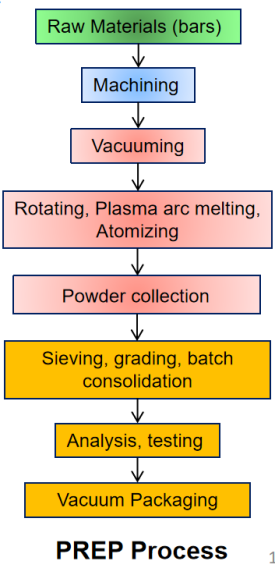

Plazma döner elektrot prosesi, santrifüj döküm ve plazma ark ergitmeyi tek bir entegre sistemde birleştirir. İşte PREP'in nasıl çalıştığına dair genel bir bakış:

- Hammadde ekleme - Elektrot 3000 rpm'ye kadar yüksek bir hızda döndürülür. Alaşım tozu gibi hammadde malzemesi, dönen elektrot ucundaki erimiş havuza enjekte edilir.

- Erime - Çevredeki plazma torç(lar)ından gelen plazma arkı, yerleştirilen hammaddeyi ve dönen elektrot yüzeyinin alanlarını eritir. Sıcaklıklar 10.000°C'yi aşarak hızlı erime sağlar.

- Erimiş malzeme fırlatma - Hızlı dönüşün oluşturduğu merkezkaç kuvvetleri, erimiş malzemenin elektrot ucundan fırlamasına neden olur. Bu, dışarı doğru hareket eden damlacıklar oluşturur.

- Mevduat oluşumu - Fırlatılan erimiş malzeme elektrotun etrafına yerleştirilen su soğutmalı bakır kalıba çarpar. Damlacıklar hızla katılaşarak kademeli olarak bir tortu oluşturur.

- Özel katılaştırma - Kalıp tarafından sağlanan yüksek ısı transfer hızı, kontrollü yönlü katılaşmayı mümkün kılar. Bu da tortu yapısının optimize edilmesini sağlar.

- Depozito toplama - Tamamen şekillendirildikten sonra, kalıplanmış tortu hazneden çıkarılır. Bu bir külçe, net şekle yakın bir parça veya başka bir ürün morfolojisi olabilir.

- Otomatik operasyon - PREP sistemi bilgisayar kontrolü ile tamamen otomatiktir. Önemli miktarlarda malzeme oluşturmak için gözetimsiz çalışabilir.

- Parametre esnekliği - Plazma gücü, elektrot dönüş hızı ve malzeme besleme hızı gibi değişkenler, tortu özelliklerini uyarlamak için ayarlanabilir.

Plazma Döner Elektrot İşlemenin Benzersiz Yetenekleri

Plazma döner elektrot prosesi, onu diğer malzeme işleme yöntemlerinden ayıran bazı benzersiz özellikler sağlar:

Hızlı Katılaşma Oranları

- 100,000°C/s'yi aşan katılaşma hızları mümkündür

- Denge dışı fazların ve metastabil yapıların oluşumunu sağlar

- Tane boyutlarını nano ölçeğe kadar hassaslaştırır

Ağ Şekli İmalatı

- Tortular, işlemeyi azaltarak net şekle yakın kalıplanabilir

- Karmaşık parça geometrileri doğrudan üretilebilir

- Ek işlem adımlarını ortadan kaldırır

Reaktif Malzeme İşleme

- Plazma ark hapsi, reaktif malzemelerin kontaminasyon olmadan işlenmesini sağlar

- Titanyum alüminitler gibi yüksek reaktif alaşımlar üretilebilir

Termal Kontrol

- Dönen elektrot, termal koşullar üzerinde ek kontrol sağlar

- Mikroyapı kontrolü için özel denge dışı soğutma hızları sağlar

Yerinde Alaşımlama

- Alaşım ilaveleri işleme sırasında erimiş havuza beslenebilir

- Yeni alaşımların tasarlanması ve üretilmesinde esneklik sağlar

Temiz İşleme Ortamı

- Vakum odası kontrollü atmosfer sağlar

- Potalara ihtiyaç duyulmaz ve olası kirlenme azaltılır

PREP ile İşlenen Alaşım Sistemleri

| Alaşım Sistemi | Açıklama |

|---|---|

| Titanyum alüminitler | Yüksek sıcaklık özelliklerine sahip Ti ve Al bazlı intermetalik alaşımlar |

| Dökme metalik camlar | Yüksek mukavemet ve sertliğe sahip amorf alaşımlar |

| Metal matrisli kompozitler | Yüksek mukavemet ve sertlik için partiküllerle güçlendirilmiştir |

| Süper alaşımlar | Mükemmel sürünme direncine sahip Ni, Fe veya Co bazlı alaşımlar |

| Takım çelikleri | Yüksek sertlik ve aşınma direncine sahip demir bazlı alaşımlar |

| Refrakter metaller | W, Mo, Nb, Ta gibi ultra yüksek erime noktalı metaller |

Plazma döner elektrot prosesi, aşağıdakiler de dahil olmak üzere çok çeşitli alaşım sistemleri üretebilmektedir:

Titanyum Alüminitler

- Ti ve Al bazlı intermetalik alaşımlar

- Düşük yoğunluk ile mükemmel yüksek sıcaklık özellikleri

- Havacılık ve otomotiv uygulamaları için kullanılır

Dökme Metalik Camlar

- Üstün mukavemet ve sertliğe sahip amorf alaşımlar

- Yüksek soğutma hızları metalik cam oluşumunu mümkün kılar

- Mükemmel mühendislik malzemeleri ve kaplamalar

Metal Matrisli Kompozitler

- Karbürler, oksitler veya diğer parçacıklarla güçlendirilmiş

- Mükemmel özgül mukavemet ve sertlik

- Havacılık, otomotiv ve yarı iletken parçalar için kullanılır

Süper alaşımlar

- Üstün sürünme direncine sahip nikel, demir veya kobalt bazlı alaşımlar

- Türbinlerde ve motorlarda yüksek sıcaklık yapıları için kullanılır

Takım Çelikleri

- Yüksek sertlik ve aşınma direncine sahip demir bazlı alaşımlar

- Kesici takımlar, kalıplar, kalıplar ve diğer uygulamalar için kullanılır

Refrakter Metaller

- Tungsten, molibden, niyobyum, tantal gibi ultra yüksek erime noktalı metaller

- Mukavemetini koruması nedeniyle yüksek sıcaklık uygulamaları için kullanılır

Mikroyapı ve Özellik İyileştirme

PREP'in ana avantajlarından biri, gelişmiş özellikler kazandıran gelişmiş mikroyapılar oluşturma yeteneğidir. Bazı örnekler şunlardır:

Tahıl İyileştirme

- Son derece ince nano ölçekli taneler üretilebilir

- Hall-Petch ilişkisine göre mukavemet artışı ile sonuçlanır

Genişletilmiş Katı Çözünürlük

- Hızlı katılaşma yoluyla çözünen madde hapsetme katı çözünürlüğünü artırır

- Yeni bileşimlere izin veren alaşımlama davranışını değiştirir

Denge Dışı Fazlar

- Metastabil fazlar oda sıcaklığında muhafaza edilebilir

- Çökelme güçlendirmesi sağlar ve özellikleri değiştirir

Parçacık Takviyesi

- Nano ölçekli çökeltilerin ve parçacıkların yerinde oluşumu

- Mükemmel güçlendiriciler ve tane boyutunu iyileştiriciler

Ayrımcılığın Ortadan Kaldırılması

- Hızlı katılaşma sayesinde kimyasal ayrışma olmaz

- Alaşım homojenliğini geliştirir ve kusurları ortadan kaldırır

Geliştirilmiş Arayüzler

- Hızlı katılaşma, kirleticilerden arındırılmış arayüzler sağlar

- Tane sınırlarını ve fazlar arası arayüzleri güçlendirir

Plazma Döner Elektrot İşlemenin Avantajları

PREP teknolojisinin başlıca avantajlarından bazıları şunlardır:

- Çok Yönlülük - Neredeyse tüm alaşım sistemlerini işleme kapasitesine sahiptir

- Üstün mikroyapılar - Önemli ölçüde tane inceltme ve mikro alaşımlama sağlar

- Ağ şekline yakın - Karmaşık geometriler doğrudan üretilebilir

- Verimlilik - Yüksek üretkenlik ile otomatikleştirilmiş hands-off operasyon

- Kalite - Temiz işleme ortamı sağlar ve kusurları ortadan kaldırır

- Performans - Üstün mekanik özelliklere sahip alaşımlar üretir

- Yeni alaşımlar - Benzersiz metastabil bileşimlerin geliştirilmesini sağlar

- Maliyet etkinliği - Hammadde israfını ve işleme gereksinimlerini azaltır

Diğer işleme yöntemleriyle karşılaştırıldığında PREP, alaşım geliştirme ve optimize edilmiş malzeme performansı için yeni olanaklar sağlar.

PREP ile Üretilen Alaşımların Uygulamaları

Plazma döner elektrot prosesi kullanılarak üretilen alaşımlar, çok çeşitli zorlu uygulamalarda kullanım alanı bulmuştur:

Havacılık ve Uzay Bileşenleri

- Nikel ve titanyum alaşımlarından türbin kanatları, diskler, muhafazalar

- Yüksek sıcaklıklarda yüksek mukavemet ve sürünme direnci gerektirir

Kesici Takımlar

- Takım çeliği alaşımları kullanan matkap uçları, parmak frezeler, testere bıçakları

- İşleme sırasında aşınma, darbe ve ısıya dayanmalıdır

Biyomedikal İmplantlar

- Ortopedik implantlar için titanyum veya paslanmaz çelik alaşımları

- Mükemmel korozyon direnci ve biyouyumluluk

Otomotiv Parçaları

- Motor bileşenleri, alüminyum, magnezyum ve titanyum alaşımlarından aktarma organları

- Hafifletme ve zorlu koşullar altında performans

Spor Malzemeleri

- Golf sopaları, bisikletler ve gelişmiş alaşımlar kullanan üst düzey ekipmanlar

- Yüksek mukavemet/ağırlık oranı gereklidir

Elektronik

- Berilyum kompozitlerden kesilmiş ısı alıcıları

- Termal yönetim yetenekleri gerektirir

Nükleer Uygulamalar

- Nükleer reaktörlerde kullanılan güçlendirilmiş malzemeler

- Radyasyon altında performansını korumalıdır

PREP ile Üretilen Alaşımların Uygulamaları

| Endüstri | Uygulama |

|---|---|

| Havacılık ve Uzay | Türbin bileşenleri |

| Kesici aletler | Matkap uçları, testere bıçakları |

| Biyomedikal | İmplantlar |

| Otomotiv | Motor ve aktarma organları parçaları |

| Spor malzemeleri | Kulüpler, bisikletler, ekipmanlar |

| Elektronik | Isı alıcıları |

| Nükleer | Reaktörler için bileşenler |

Plazma Döner Elektrot İşleme Üzerine Güncel Araştırmalar

PREP teknolojisini daha da ilerletmek için yürütülen bir dizi araştırma alanı vardır:

- Karmaşık plazma-malzeme etkileşimlerinin modellenmesi

- Yeni ve geri dönüştürülmüş malzemelerin hammadde olarak kullanılması

- Büyük parça üretimi için çoklu elektrot konfigürasyonları

- Katmanlı üretim ile birleştirilmiş hibrit PREP süreçleri

- Yeni ölçüm teşhislerinin geliştirilmesi

- Metal matrisli kompozitler oluşturmak için farklı alaşımların birleştirilmesi

- Karbon nanotüp takviyesinin araştırılması

- Sürecin ekonomik ve yaşam döngüsü analizleri

Devam eden araştırmalar daha fazla süreç iyileştirmesi, daha geniş bir alaşım yelpazesi ve yeni uygulamalar sağlayacaktır. Devlet kurumları ve özel şirketler plazma döner elektrot işlemeyi ilerletmek için aktif olarak yatırım yapmaktadır.

PREP Teknolojisi için Geleceğe Bakış

Plazma döner elektrot prosesi, malzeme işleme teknolojisinde yenilikçi bir sıçramayı temsil etmektedir. Devam eden gelişmeler ve endüstri tarafından benimsenmesi, yeni nesil yüksek performanslı alaşımları mümkün kılacaktır.

Çeşitli eğilimler PREP için parlak bir geleceğe işaret etmektedir:

- Çeşitli endüstrilerde özel gelişmiş alaşımlara olan talep artmaktadır. PREP, geleneksel yöntemlerle ulaşılamayan alaşım bileşimlerine izin verir.

- Net şekil ve eklemeli üretim daha geniş bir kullanım alanı kazanmaktadır. PREP, alaşım esnekliği ve kalitesinde diğer yöntemleri geride bırakan net şekle yakın özelliklere sahiptir.

- Rekabet gücü için yüksek verimli otomatik üretim şarttır. PREP, yüksek verimlilikle eller serbest otomatik çalışma sağlar.

- Kritik bileşenler için kalite gereksinimleri giderek daha katı hale gelmektedir. PREP, yüksek hassasiyetli, temiz ve kontrollü bir işleme ortamı sunar.

- Geliştirilmiş tasarlanmış mikro yapılara sahip alaşımlar olağanüstü performansa sahiptir. PREP, benzersiz özelliklere sahip metastabil yapıların kilidini açar.

Bu itici güçlerle PREP, çok sayıda sektörde yeni nesil alaşım üretimi için temel bir teknoloji haline gelmeye hazırlanıyor. Bu heyecan verici alanda hızlı büyümenin devam etmesi beklenmektedir.

Plazma Döner Elektrot İşleme Hakkında Sıkça Sorulan Sorular:

İşte plazma döner elektrot prosesi hakkında sıkça sorulan bazı sorular:

PREP teknolojisinin başlıca avantajları nelerdir?

Gelişmiş mikro yapılara olanak tanıyan hızlı katılaşma oranları, net şekle yakın üretim, esnek alaşımlama yetenekleri, temiz işleme ortamı ve otomatik üretim bazı önemli avantajlardır.

Hangi malzemeler PREP tarafından işlenebilir?

Titanyum, alüminyum, magnezyum, nikel, kobalt, demir, takım çeliği ve refrakter alaşımlar dahil olmak üzere hemen hemen her alaşım sistemi işlenebilir. Nanokompozitler ve amorf alaşımlar da mümkündür.

PREP diğer eklemeli üretim yöntemlerine kıyasla nasıldır?

PREP daha yüksek sıcaklık alaşımları, daha ince tane yapıları sağlar ve gözeneklilik ve anizotropi ile ilgili bazı sorunları önler. Ancak PREP, toz yatağı füzyon işlemlerine kıyasla sınırlı geometrilere sahiptir. Bu ikisi birbirini tamamlar.

PREP tarafından üretilen alaşımlar hangi sektörlerde kullanılıyor?

Havacılık ve uzay, biyomedikal, otomotiv, spor malzemeleri, elektronik ve nükleer endüstrileri PREP alaşımlarından faydalanmaktadır. Bu teknoloji aynı zamanda kesici alet yapımında da kullanılmaktadır.

PREP teknolojisinin bazı sınırlamaları nelerdir?

Üretilen parçaların boyutu elektrot çapı ile sınırlıdır. Parça geometrisinin karmaşıklığı da diğer bazı eklemeli yöntemlere kıyasla sınırlıdır. İlk sistem maliyetleri nispeten yüksektir.

PREP'te hangi yeni gelişmeler kaydediliyor?

Bazı güncel araştırma alanları arasında çok elektrotlu sistemler, eklemeli üretim ile hibrit süreçler, gelişmiş modelleme, yeni yerinde teşhis ve alaşım geliştirme yer almaktadır.

PREP alaşımların mikroyapısını ve özelliklerini nasıl iyileştirir?

Tane inceltme, tutulan metastabil fazlar, çözünen madde hapsi, segregasyonun ortadan kaldırılması, geliştirilmiş arayüzler ve özel katılaşma koşulları, alaşım performansının artmasına neden olur.

Bir PREP sistemini işletmek için hangi uzmanlık gereklidir?

PREP ekipmanının nasıl düzgün bir şekilde çalıştırılacağını öğrenmek için özel eğitim alınması önerilir. Metalurji ve plazma fiziği bilgisi de teknolojiden en iyi şekilde yararlanmak için faydalıdır.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731