Seçici Lazer Eritme Malzemeleri: 3D Baskı Metallerinin Potansiyelini Ortaya Çıkarmak

İçindekiler

Bir lazer ışınıyla karmaşık, yüksek performanslı metal parçaları katman katman oluşturduğunuzu hayal edin. Bu bilim kurgu değil; Seçici Lazer Eritme (SLM) gerçekliği. eklemeli üretim (AM) metal bileşenler yaratma yöntemimizde devrim yaratan bir teknoloji. Ancak tıpkı bir sanatçının doğru boyaya ihtiyaç duyması gibi, SLM de "boyasının" spesifik özellikleriyle büyür: metal tozları.

Bu kılavuz, çeşitli tozları, özelliklerini, uygulamalarını ve aradaki her şeyi keşfederek SLM malzemelerinin büyüleyici dünyasına giriyor. O halde mecazi büyütecinizi kapın ve içeri dalın!

Seçici Lazer Eritmeyi (SLM) Anlamak

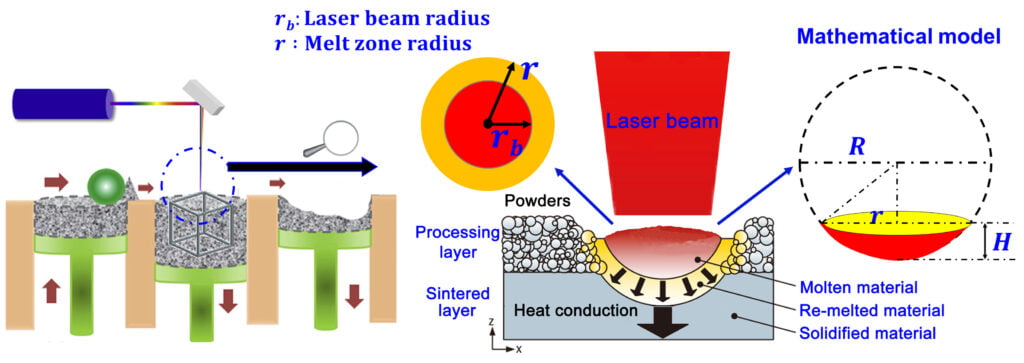

SLM malzemelerinin çeşitli dünyasını keşfetmeden önce, teknolojinin kendisini tekrar gözden geçirelim. SLM, metalik toz parçacıklarını katman katman seçici olarak eritmek ve kaynaştırmak için yüksek güçlü bir lazer ışını kullanır ve dijital bir tasarıma dayalı bir 3D nesne oluşturur. Bu süreç, geleneksel üretim yöntemleriyle mümkün olmayan karmaşık geometrilerin, hafif yapıların ve hatta dahili özelliklere sahip bileşenlerin oluşturulmasına olanak tanır.

SLM Malzemeleri Spektrumunun Açığa Çıkarılması: Bir Toz Cenneti

Bir SLM projesinin başarısı aşağıdakilere bağlıdır özenle seçilmiş metal tozu kullanılır. Farklı tozlar benzersiz özelliklere sahiptir ve bu da onları belirli uygulamalar için uygun hale getirir. İşte en yaygın ve heyecan verici SLM malzemelerinden bazıları:

| Metal Tozu | Kompozisyon | Özellikler | Uygulamalar |

|---|---|---|---|

| Paslanmaz Çelik 316L | Fe (Demir), Cr (Krom), Ni (Nikel), Mo (Molibden) | Mükemmel korozyon direnci, biyouyumlu, yüksek mukavemet | Havacılık ve uzay bileşenleri, biyomedikal implantlar, tıbbi cihazlar |

| Titanyum Ti6Al4V | Ti (Titanyum), Al (Alüminyum), V (Vanadyum) | Yüksek mukavemet/ağırlık oranı, iyi biyouyumluluk, mükemmel korozyon direnci | Havacılık ve uzay bileşenleri, biyomedikal implantlar, spor malzemeleri |

| Inconel 625 | Ni (Nikel), Cr (Krom), Mo (Molibden), Fe (Demir) | Olağanüstü yüksek sıcaklık direnci, iyi korozyon direnci, yüksek mukavemet | Gaz türbini bileşenleri, ısı eşanjörleri, kimyasal işleme ekipmanları |

| Alüminyum AlSi10Mg | Al (Alüminyum), Si (Silikon), Mg (Magnezyum) | Yüksek mukavemet/ağırlık oranı, iyi kaynaklanabilirlik, mükemmel korozyon direnci | Otomotiv bileşenleri, havacılık parçaları, ısı alıcıları |

| Takım Çeliği H13 | Fe (Demir), Cr (Krom), Mo (Molibden), V (Vanadyum) | Yüksek aşınma direnci, iyi boyutsal kararlılık, yüksek mukavemet | Kalıplar, kalıplar, kesici takımlar |

| Bakır Cu | Cu (Bakır) | Yüksek termal ve elektriksel iletkenlik, iyi işlenebilirlik | Isı eşanjörleri, elektrikli bileşenler, termal yönetim sistemleri |

| Nikel 718 | Ni (Nikel), Cr (Krom), Fe (Demir), Mo (Molibden), Nb (Niyobyum) | Mükemmel yüksek sıcaklık dayanımı, iyi korozyon direnci | Havacılık ve uzay bileşenleri, gaz türbini parçaları, nükleer reaktör bileşenleri |

| Kobalt-Krom CoCrMo | Co (Kobalt), Cr (Krom), Mo (Molibden) | Yüksek aşınma direnci, biyouyumlu, iyi korozyon direnci | Biyomedikal implantlar, diş protezleri, aşınma bileşenleri |

| Tungsten W | W (Tungsten) | Çok yüksek erime noktası, yüksek yoğunluk, mükemmel aşınma direnci | Elektrotlar, ısı kalkanları, zırh bileşenleri |

| Maraging Çelik 1.2363 | Fe (Demir), Ni (Nikel), Mo (Molibden), Ti (Titanyum), Al (Alüminyum) | Çok yüksek mukavemet, iyi tokluk, iyi korozyon direnci | Havacılık ve uzay bileşenleri, silah sistemleri, yüksek performanslı aletler |

Bunlar sadece birkaç örnektir ve SLM malzemelerinin listesi sürekli genişlemektedir Araştırma ve geliştirme çalışmaları devam ettikçe. Buna ek olarak, bazı üreticiler tescilli toz karışımları bireysel ihtiyaçlara göre uyarlanmış belirli özelliklere sahiptir.

SLM Projeniz için Doğru Malzemeyi Seçmek: Bir Çöpçatanın Rehberi

En uygun SLM malzemesinin seçilmesi, çeşitli faktörlerin dikkatle değerlendirilmesini gerektirir:

- Uygulama: Nihai parçanın kullanım amacı çok önemli bir rol oynar. Örneğin, havacılık ve uzay bileşenleri yüksek mukavemet/ağırlık oranları ve mükemmel korozyon direnci gerektirirken, biyomedikal implantlar biyouyumluluk ve iyi aşınma direnci gerektirir.

- Özellikler: Her malzeme mukavemet, korozyon direnci, termal iletkenlik ve ağırlık gibi benzersiz bir dizi özelliğe sahiptir. Bu özelliklerin uygulamanın talepleriyle eşleştirilmesi esastır.

- İşlenebilirlik: Tüm tozlar eşit yaratılmamıştır. Bazı tozlar daha iyi akar ve SLM sürecinde daha düzgün katman oluşumuna yol açar. Buna karşılık, bazı tozlar baskı sırasında çatlamaya veya bükülmeye daha yatkın olabilir.

- Maliyet: Farklı malzemeler farklı fiyat etiketleriyle gelir. Tozun kendi maliyetinin yanı sıra belirli malzemelerle ilişkili olası ek işleme maliyetlerini de göz önünde bulundurun.

**Unutmayın, doğru malzemeyi seçmek, genellikle deneyimli SLM malzeme tedarikçileriyle istişareleri içeren incelikli bir süreçtir.

SLM Malzemelerinin Nüanslarını Ortaya Çıkarmak: Daha Derin Bir Dalış

Bir önceki bölüm popüler SLM malzemelerinin anlık bir görüntüsünü sunarken, daha kapsamlı bir anlayış kazanmak için bazı belirli yönleri daha derinlemesine inceleyelim:

1. Tane Boyutu ve Etkisi:

Toz içindeki tek tek parçacıkların boyutu ve dağılımı olarak bilinen Tane büyüklüğüSLM baskılı parçanın nihai özelliklerini önemli ölçüde etkiler. Daha küçük tane boyutları genellikle şunlara yol açar:

- Geliştirilmiş mekanik özellikler: Daha küçük taneler daha rafine bir mikroyapı oluşturarak parçanın mukavemetini, sünekliğini ve yorulma direncini artırır. Bu, özellikle çalışma sırasında önemli stres yaşayan bileşenler için çok önemlidir.

- Geliştirilmiş yüzey kalitesi: Daha ince tane boyutu, basılı parça üzerinde daha pürüzsüz yüzeyler anlamına gelir ve parlatma gibi kapsamlı işlem sonrası adımlara olan ihtiyacı azaltır.

Ancak, daha ince tozlar da zorluklara yol açabilir:

- Artan akışkanlık sorunları: Parçacıklar küçüldükçe, SLM'de düzgün katmanlama sürecini potansiyel olarak engelleyen daha zayıf akışkanlık sergileme eğilimindedirler. Bu da baskı kusurlarına ve tutarsızlıklara yol açabilir.

- Daha yüksek maliyet: Daha ince tozların üretilmesi ve işlenmesi, daha kaba muadillerine kıyasla daha pahalı olabilir.

2. Ön Isıtmanın Gücü:

SLM işleminden önce ve işlem sırasında toz yatağının ön ısıtması çeşitli avantajlar sunar:

- Geliştirilmiş lazer emilimi: Ön ısıtma, toz yatağının sıcaklığını yükselterek lazer ışınının daha verimli bir şekilde emilmesini sağlar. Bu da toz partiküllerinin daha iyi erimesini ve kaynaşmasını sağlayarak daha yoğun ve daha güçlü bir nihai parça elde edilmesine yol açar.

- Azaltılmış artık gerilim: Ön ısıtma, basılı parça içinde artık gerilmelerin gelişimini azaltmaya yardımcı olur. Bu gerilmeler, SLM sürecinin doğasında bulunan hızlı ısıtma ve soğutma döngüleri nedeniyle ortaya çıkabilir ve potansiyel olarak çatlama veya eğilmeye yol açabilir.

Ancak, ön ısıtmanın da dikkate alınması gereken hususları vardır:

- Artan enerji tüketimi: Ön ısıtma ek enerji girdisi gerektirir ve genel işletme maliyetlerinin yükselmesine katkıda bulunur.

- Malzeme uyumluluğu: Tüm malzemeler ön ısıtmaya olumlu yanıt vermez. Bazı malzemeler yüksek sıcaklıklarda istenmeyen reaksiyonlar veya özellik değişiklikleri yaşayabilir.

3. Alaşımların Cazibesi:

Saf metaller belirli avantajlar sunarken, SLM alanı aşağıdakilere kadar uzanır alaşımlar - İki veya daha fazla elementin kombinasyonları. Alaşımlar genellikle tek tek bileşenlerine kıyasla üstün özellikler sergiler ve bu da onları çeşitli uygulamalar için oldukça aranan bir ürün haline getirir. Örneğin, demire krom eklenmesi paslanmaz çeliğin korozyon direncini önemli ölçüde artırarak onu tıbbi implantlar için ideal hale getirir.

SLM alaşımları ile çalışırken dikkat edilmesi gereken bazı önemli noktalar şunlardır:

- Uyumluluk: SLM işlemi sırasında istenmeyen reaksiyonlardan kaçınmak için alaşım içindeki farklı elementler arasında uyumluluğun sağlanması çok önemlidir.

- Homojenlik: Homojenliğin veya alaşım boyunca elementlerin eşit dağılımının korunması, nihai parçada tutarlı malzeme özellikleri için gereklidir.

4. SLM Malzemelerinin Geleceği:

SLM malzemelerinin geleceği heyecan verici olasılıklarla dolup taşıyor. Araştırmacılar aktif olarak araştırıyor:

- Yeni alaşımların geliştirilmesi: SLM için özel olarak optimize edilmiş özelliklere sahip yeni alaşımlar oluşturarak malzeme biliminin sınırlarını zorluyoruz.

- Nanopartikül bazlı tozlar: Nanoparçacıkların, nanometre aralığında boyutlara sahip parçacıkların, benzersiz özelliklere sahip tozlar oluşturmak için kullanılması, potansiyel olarak daha hafif ve daha güçlü bileşenlere yol açar.

- Çok malzemeli baskı: Farklı malzemeleri tek bir baskıda birleştirerek kademeli özelliklere ve hatta entegre işlevlere sahip parçalar oluşturmak, devrim niteliğinde uygulamalara kapı açıyor.

Pratiklerin Açığa Çıkarılması: Maliyet, Tedarikçiler ve Teknik Özellikler

Şimdi teknik yönleri incelediğimize göre, bazı pratik hususlara değinelim:

1. Seçici Lazer Eritme Malzemeleri Fiyat Aralığı:

SLM malzemelerinin maliyeti çeşitli faktörlere bağlı olarak önemli ölçüde değişir:

- Malzeme türü: Değerli metaller veya nadir toprak elementleri gibi belirli malzemeler, çelik gibi yaygın metallere kıyasla doğal olarak daha yüksek bir fiyat etiketi taşır.

- Toz özellikleri: Daha ince tozlar, gelişmiş özellikleriyle, genellikle daha iri olanlara kıyasla daha yüksek bir maliyete sahiptir.

- Tedarikçi ve pazar talebi: Farklı tedarikçiler aynı malzeme için farklı fiyatlar sunabilir ve piyasadaki dalgalanmalar da toplam maliyeti etkileyebilir.

Potansiyel tedarikçilere danışmak ve özel malzeme ihtiyaçlarınıza ve proje gereksinimlerinize göre teklif almak önemlidir.

Seçici Lazer Ergitme Malzemeleri Hakkında Sıkça Sorulan Sorular (SSS)

İşte Seçici Lazer Eritme (SLM) malzemeleriyle ilgili en sık sorulan sorulardan bazıları:

S: SLM malzemelerini kullanmanın avantajları nelerdir?

A: SLM malzemeleri, geleneksel üretim yöntemlerine göre aşağıdakiler de dahil olmak üzere çeşitli avantajlar sunar:

- Tasarım özgürlüğü: SLM, geleneksel tekniklerle mümkün olmayan karmaşık geometrilerin ve iç özelliklerin oluşturulmasını sağlar.

- Hafifletme: SLM, yüksek mukavemet-ağırlık oranlarına sahip parçaların oluşturulmasına olanak tanıyarak havacılık ve otomotiv bileşenleri gibi ağırlık optimizasyonu gerektiren uygulamalar için idealdir.

- Kitlesel özelleştirme: SLM, niş uygulamalara veya kişiselleştirilmiş ürünlere hitap ederek küçük partiler halinde özelleştirilmiş parçaların üretimini kolaylaştırır.

- Azaltılmış atık: Önemli ölçüde malzeme israfına neden olan eksiltici üretim yöntemleriyle karşılaştırıldığında SLM, malzeme israfını en aza indiren net şekle yakın bir yaklaşım kullanır.

S: SLM malzemelerinin kullanımındaki sınırlamalar nelerdir?

A: Heyecan verici olanaklar sunarken, SLM'nin dikkate alınması gereken sınırlamaları da vardır:

- Maliyet: Teknoloji ve malzemeler geleneksel yöntemlere kıyasla pahalı olabilir, bu da belirli uygulamalar için yaygın olarak benimsenmesini sınırlar.

- Yüzey kaplaması: SLM baskılı parçalar, istenen yüzey kalitesini elde etmek için işlem sonrası adımlar gerektirebilir.

- Sınırlı malzeme seçimi: SLM için mevcut olan malzeme yelpazesi genişlemekle birlikte, hala geleneksel üretim için hazır olanlar kadar kapsamlı değildir.

S: Projem için doğru SLM malzemesini nasıl seçerim?

A: En uygun SLM malzemesinin seçilmesi, çeşitli faktörlerin dikkatle değerlendirilmesini gerektirir:

- Uygulama: Nihai parçanın kullanım amacı çok önemli bir rol oynar. Malzeme özelliklerini uygulamanın özel talepleriyle eşleştirin.

- Özellikler: Mukavemet, korozyon direnci, termal iletkenlik ve ağırlık gibi temel özellikleri göz önünde bulundurun ve bunların projenizin gereklilikleriyle uyumlu olmasını sağlayın.

- İşlenebilirlik: SLM işlemi sırasında düzgün katman oluşumunu sağlamak için iyi akan ve iyi basılabilirlik sergileyen bir malzeme seçin.

- Maliyet: Malzemenin kendi maliyetinin yanı sıra belirli malzemelerle ilişkili olası ek işleme maliyetlerini de değerlendirin.

Özel proje ihtiyaçlarınıza göre kişiselleştirilmiş rehberlik almak için deneyimli SLM uzmanlarına veya malzeme tedarikçilerine danışmanız önerilir.

S: SLM malzemeleri hakkında daha fazla bilgiyi nerede bulabilirim?

A: Çeşitli kaynaklar SLM malzemeleri hakkında değerli bilgiler sunmaktadır:

- AM Malzeme Kılavuzu: https://www.amug.com/

- Metal Katmanlı İmalat Dergisi: https://www.metal-am.com/

- EOS GmbH: https://www.eos.info/ (Malzeme bilgileri ile birlikte SLM makinesi üreticisi)

- LPW Teknolojisi: https://www.carpenteradditive.com/news-events/lpw-launches-new-product-line-powderflow (SLM malzeme tedarikçisi)

Bu kaynaklar, SLM malzemelerine ilişkin anlayışınızı daha da zenginleştirecek derinlemesine bilgiler, vaka çalışmaları ve sektör içgörüleri sağlar.

SLM malzemelerinin çeşitli dünyasını, özelliklerini, uygulamalarını ve sınırlamalarını anlayarak, bir sonraki SLM projeniz için bilinçli kararlar verebilir ve bu dönüştürücü teknolojinin tüm potansiyelini ortaya çıkarabilirsiniz.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731