Seçici Lazer Eritme (sLM) üretim süreci

İçindekiler

Karmaşık, yüksek performanslı metal parçaları benzersiz tasarım özgürlüğü ve minimum atıkla katman katman işlediğinizi hayal edin. Bu, Seçici Lazer Eritme (SLM), üretim ortamını dönüştüren devrim niteliğinde bir 3D baskı teknolojisi. SLM'nin büyüleyici dünyasına girelim, karmaşık adımlarını, çeşitli metal tozu seçeneklerini keşfedelim ve potansiyelini ortaya çıkaralım.

SLM'nin Baskı Teknolojisi için Hazırlık Çalışmaları

Lazer büyüsü ateşlenmeden önce, titiz bir hazırlık başarılı SLM baskı için zemin hazırlar.

- 3D CAD Modeli: Yolculuk, titizlikle tasarlanmış bir 3D bilgisayar destekli tasarım (CAD) modeliyle başlar. Bu dijital plan, istenen metal parçanın kesin geometrisini ve boyutlarını tanımlar.

- Modeli Dilimlemek: Özel yazılım daha sonra 3D modeli, tipik olarak 20 ila 100 mikrometre arasında değişen çok sayıda ultra ince katmana böler. Her katman nihai parça için bir yapı taşı görevi görür.

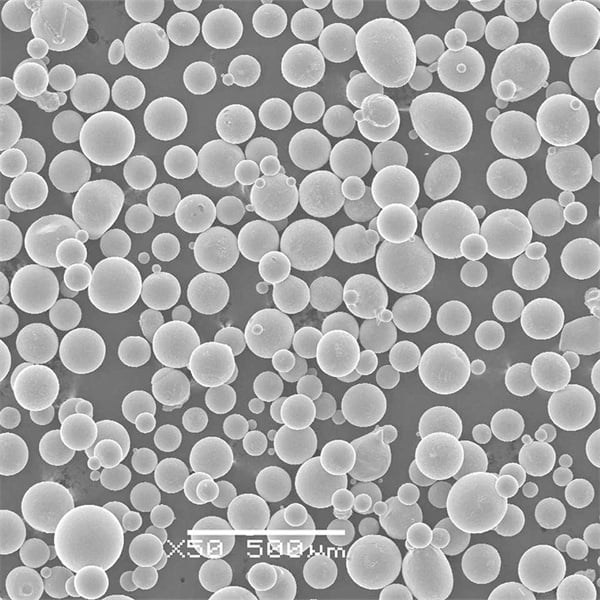

- Metal Tozu Seçimi: Uygun metal tozunun seçilmesi çok önemlidir. Baskı sırasında düzgün katman oluşumunu sağlamak için toz partikülleri tutarlı boyuta, küresel morfolojiye ve optimum akışkanlığa sahip olmalıdır.

Baskı Süreci SLM'nin Baskı Teknolojisi

Artık sahne, lazerin metalik büyüsünü örmesi için hazırdır:

- Toz Yatağı Biriktirme: İnce bir metal tozu tabakası, bir yeniden kaplayıcı bıçak kullanılarak yapı platformu boyunca titizlikle yayılır. Bu işlem, her katman için eşit dağılımlı ve düz bir toz yatağı sağlar.

- Seçici Lazer Eritme: Tipik olarak bir fiber lazer olan yüksek güçlü bir lazer ışını, dilimlenmiş 3D model verileriyle tanımlanan ilk katmanın kesitini hassas bir şekilde tarar. Lazer, hedeflenen metal tozu parçacıklarını eriterek katı bir yapı oluşturmak üzere bir araya getirir.

- Katman Katman Bina: Yeniden kaplayıcı bıçak ince bir toz katmanı daha bırakır ve lazer belirlenen alanları seçici olarak eriterek önceki katmana yapıştırır. Bu süreç, tüm parça tamamlanana kadar nesneyi katman katman oluşturarak titizlikle devam eder.

- Destek Yapısı Üretimi: Bazı durumlarda, karmaşık geometriler baskı işlemi sırasında bükülmeyi veya sarkmayı önlemek için geçici destek yapılarının oluşturulmasını gerektirebilir. Bu destekler tipik olarak asıl parçanın yanında basılır ve daha sonra işlem sonrası aşamada çıkarılır.

SLM Baskı Teknolojisinin Sonradan İşlenmesi

Lazer büyüsü soğuduktan sonra, basılan parça kullanıma tam olarak hazır değildir:

- Yapı Platformundan Çıkarma: Tamamlanan parça yapı platformundan dikkatlice ayrılır. Bu işlem, hassas parçalar için talaşlı imalat veya tel elektrik deşarjlı işleme (WEDM) tekniklerini içerebilir.

- Destek Yapısının Kaldırılması: Kullanılması halinde, geçici destek yapıları talaşlı imalat, mekanik kesme veya kimyasal çözündürme gibi teknikler kullanılarak titizlikle kaldırılır.

- Isıl İşlem: Metal ve uygulama gereksinimlerine bağlı olarak, parça mekanik özelliklerini iyileştirmek için gerilim giderme veya tavlama gibi ısıl işlemlerden geçebilir.

- Yüzey İşlemi: Basılı parçanın yüzeyi, istenen yüzey kalitesini ve işlevselliği elde etmek için kumlama, parlatma veya işleme gibi ek son işlem prosedürleri gerektirebilir.

Metal Tozları Ne Yapabilir SLM'nin Baskı Teknolojisi Kullanımı?

SLM'nin çok yönlülüğü, her biri benzersiz özellikler ve uygulamalar sunan çeşitli metal tozlarıyla uyumluluğunda açıkça görülmektedir:

SLM için Yaygın Metal Tozları

| Metal Tozu | Açıklama | Özellikler | Uygulamalar |

|---|---|---|---|

| Titanyum (Ti) | Son derece biyouyumlu, hafif ve korozyona dayanıklı | Mükemmel mukavemet/ağırlık oranı, yüksek erime noktası | Havacılık ve uzay bileşenleri, tıbbi implantlar, diş protezleri |

| Paslanmaz Çelik (316L, 17-4PH) | Yaygın olarak kullanılır, korozyona dayanıklıdır ve iyi mekanik özellikler sunar | Yüksek mukavemet, süneklik ve aşınma direnci | Makine parçaları, sıvı taşıma bileşenleri, tıbbi cihazlar |

| Alüminyum (AlSi10Mg, AlSi7Mg) | Hafif, iyi korozyon direnci ve diğer alüminyum alaşımlarına kıyasla yüksek mukavemet sunar | Mükemmel mukavemet/ağırlık oranı, iyi kaynaklanabilirlik | Otomotiv bileşenleri, havacılık parçaları, ısı eşanjörleri |

| Nikel (Inconel 625, Inconel 718) | Yüksek sıcaklığa dayanıklı, oksidasyona dirençli ve mükemmel mekanik özellikler sunar | Yüksek mukavemet, sürünme direnci ve iyi işlenebilirlik | Gaz türbini bileşenleri, kimyasal işleme ekipmanları, ısı eşanjörleri |

| Kobalt-Krom (CoCrMo) | Biyouyumludur, aşınmaya dayanıklıdır ve yüksek mukavemet sunar | Mükemmel aşınma direnci, korozyon direnci ve biyouyumluluk | Tıbbi implantlar, eklem replasmanları |

Ufuklarını Genişletmek SLM

Yukarıda bahsedilen metal tozları SLM'de en yaygın kullanılanlardan bazılarını temsil etse de, teknolojinin potansiyeli çok daha ötesine uzanıyor. İşte her biri benzersiz olasılıkların kilidini açan daha geniş bir metal tozu yelpazesine bir bakış:

Özel Uygulamalar için Metal Tozları:

| Metal Tozu | Açıklama | Özellikler | Uygulamalar |

|---|---|---|---|

| Bakır (Cu) | Yüksek iletkenlik ve iyi termal iletkenlik sunar | Mükemmel elektrik iletkenliği, iyi termal iletkenlik ve yüksek süneklik | Elektrikli bileşenler, ısı eşanjörleri, termal yönetim sistemleri |

| Takım Çeliği (H13, AISI M2) | Yüksek sertlik ve aşınma direnci | Olağanüstü aşınma direnci, yüksek mukavemet ve iyi tokluk | Kalıplar, kesici takımlar, aşınma parçaları |

| Tungsten (W) | Yüksek erime noktası ve olağanüstü yoğunluk | Çok yüksek erime noktası, yüksek yoğunluk ve mükemmel ısı direnci | Yüksek sıcaklık uygulamaları, refrakter potalar, X-ışını kalkanı |

| Molibden (Mo) | Yüksek erime noktası ve iyi termal iletkenlik | Yüksek erime noktası, iyi termal iletkenlik ve iyi korozyon direnci | Yüksek sıcaklık uygulamaları, ısıtma elemanları, roket motoru bileşenleri |

| Tantal (Ta) | Biyouyumludur, korozyona dayanıklıdır ve yüksek erime noktası sunar | Mükemmel biyouyumluluk, yüksek erime noktası ve iyi korozyon direnci | Tıbbi implantlar, kapasitörler, kimyasal işleme ekipmanları |

Doğru Metal Tozu Seçimi SLM için

SLM projeniz için en uygun metal tozunun seçilmesi birkaç önemli faktöre bağlıdır:

- İstenilen Özellikler: Nihai parça için gerekli olan mukavemet, ağırlık, korozyon direnci ve termal iletkenlik gibi temel özellikleri dikkatlice değerlendirin.

- Başvuru Koşulları: Parçanın kullanım amacı hayati bir rol oynar. Örneğin, tıbbi implantlar titanyum veya kobalt-krom gibi biyo-uyumlu malzemeler gerektirirken, yüksek sıcaklık uygulamaları nikel alaşımlarını veya tungsten gibi refrakter metalleri tercih edebilir.

- İşlenebilirlik: Belirli metal tozları, SLM işlemi sırasında farklı akışkanlık, lazer yansıtıcılığı ve çatlama veya bükülmeye yatkınlık sergileyebilir. Optimum işlenebilirliğe sahip bir tozun seçilmesi, başarılı bir baskı sağlar ve kusur riskini en aza indirir.

- Maliyet: Metal tozlarının maliyeti önemli ölçüde değişebilir; tantal veya iridyum gibi bazı egzotik malzemeler, paslanmaz çelik veya alüminyum gibi daha yaygın olarak kullanılan seçeneklere kıyasla daha yüksek fiyatlara sahiptir.

Ek Hususlar SLM

SLM'nin temel ilkeleri sabit kalırken, sürecin başarısını ve verimliliğini çeşitli faktörler etkileyebilir:

- Makine Parametreleri: Lazer gücünü, tarama hızını ve tarama aralığını optimize etmek, istenen malzeme özelliklerini elde etmek ve artık gerilmeleri en aza indirmek için çok önemlidir.

- Ortam Oluşturun: Oksidasyonu önlemek ve tutarlı malzeme kalitesi sağlamak için, genellikle argon gibi inert gazlar kullanılarak yapı haznesi içinde kontrollü bir atmosfer sağlamak esastır.

- Post-Processing Teknikleri: Isıl işlem ve yüzey bitirme gibi işlem sonrası tekniklerin etkinliği, nihai parçanın performansını ve estetiğini önemli ölçüde etkiler.

Sonuç

Seçici Lazer Ergitme, karmaşık, yüksek performanslı metal parçaların oluşturulmasında benzersiz bir özgürlük sunar. İlgili karmaşık adımları anlayarak, çeşitli metal tozu seçeneklerini keşfederek ve çeşitli faktörleri dikkatlice değerlendirerek, aşağıdakilerin gücünden yararlanabilirsiniz SLM yenilikçi tasarım olanaklarının kilidini açmak ve çeşitli sektörlerde üretimde devrim yaratmak için.

SSS

S: SLM'nin geleneksel üretim tekniklerine kıyasla avantajları nelerdir?

C: SLM, talaşlı imalat, döküm ve dövme gibi geleneksel yöntemlere göre aşağıdakiler de dahil olmak üzere çeşitli avantajlar sunar:

- Tasarım özgürlüğü: Diğer tekniklerle genellikle imkansız olan karmaşık geometrilerin ve karmaşık iç özelliklerin oluşturulmasına izin verir.

- Hafifletme: Mükemmel mukavemet/ağırlık oranlarına sahip hafif parçaların oluşturulmasını sağlayarak havacılık ve ulaşım gibi uygulamalar için ideal hale getirir.

- Azaltılmış atık: Eksiltici üretim tekniklerine kıyasla malzeme israfını en aza indirerek kaynak verimliliğini artırır.

- Hızlı prototipleme: Yinelemeli tasarım ve test için prototiplerin hızlı bir şekilde oluşturulmasını sağlayarak geliştirme sürecini hızlandırır.

S: SLM'nin sınırlamaları nelerdir?

C: SLM dikkate değer yetenekler sunarken, aşağıdakiler de dahil olmak üzere bazı sınırlamaları da vardır:

- Maliyet: Geleneksel üretim yöntemleriyle karşılaştırıldığında SLM, metal tozlarının ve özel ekipmanların yüksek maliyeti nedeniyle daha pahalı olabilir.

- Yüzey pürüzlülüğü: SLM ile basılan parçalar, işlenmiş bileşenlere kıyasla biraz daha pürüzlü bir yüzey kalitesi sergileyebilir ve bu da ek işlem sonrası adımlar gerektirir.

- Sınırlı yapı boyutu: Mevcut SLM makineleri, üretebilecekleri parçaların boyutları konusunda sınırlamalara sahiptir, ancak bu sürekli olarak gelişmektedir.

Paylaş

MET3DP Technology Co, LTD, merkezi Qingdao, Çin'de bulunan lider bir katmanlı üretim çözümleri sağlayıcısıdır. Şirketimiz, endüstriyel uygulamalar için 3D baskı ekipmanları ve yüksek performanslı metal tozları konusunda uzmanlaşmıştır.

İşletmeniz için en iyi fiyatı ve özelleştirilmiş Çözümü almak için sorgulayın!

İlgili Makaleler

Yüksek Performanslı Nozul Kanat Segmentleri: Metal 3D Baskı ile Türbin Verimliliğinde Devrim

Daha Fazla Oku "Met3DP Hakkında

Son Güncelleme

Bizim Ürünümüz

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731