K465 Alaşım Tozu

K465 alaşım tozu nikel bazlı bir tozdur süperalaşım Yüksek sıcaklıklarda yüksek mukavemet ve korozyon direnci sunar. Havacılık, enerji üretimi ve kimyasal işleme endüstrilerinde yaygın olarak kullanılmaktadır.

Düşük MOQ

Farklı ihtiyaçları karşılamak için düşük minimum sipariş miktarı sağlayın.

OEM VE ODM

Benzersiz müşteri ihtiyaçlarını karşılamak için özelleştirilmiş ürünler ve tasarım hizmetleri sağlayın.

Yeterli Stok

Hızlı sipariş işleme ve güvenilir ve verimli hizmet sağlayın.

Müşteri Memnuniyeti

Müşteri memnuniyetini merkeze alarak yüksek kaliteli ürünler sunmak.

bu ürünü paylaş

İçindekiler

K465 Alaşım Tozu: Bileşim, Özellikler, Uygulamalar ve Spesifikasyonlar

K465, bileşenlerin yüksek sıcaklıklara veya agresif ortamlara maruz kaldığı havacılık, enerji üretimi ve kimyasal işleme endüstrileri için popüler bir seçim haline gelmiştir. Optimum performans için karmaşık geometrilerin 3D olarak basılmasına olanak tanır.

Bu makale, katkılı üretim için K465 süper alaşım tozunun bileşimi, özellikleri, uygulamaları, spesifikasyonları, bulunabilirliği, işlenmesi ve karşılaştırmaları hakkında ayrıntılı bilgi sağlar.

K465 Alaşımlı Toz Bileşimi

K465 nikel bazlı süper alaşım tozunun nominal bileşimi aşağıda verilmiştir:

| Element | Ağırlık % |

|---|---|

| Nikel (Ni) | Denge |

| Krom (Cr) | 15 – 17% |

| Kobalt (Co) | 9 – 10% |

| Molibden (Mo) | 3% |

| Tantal (Ta) | 4.5 – 5.5% |

| Alüminyum (Al) | 5 – 6% |

| Titanyum (Ti) | 0.5 – 1% |

| Bor (B) | 0,01% maks. |

| Karbon (C) | 0,03% maks. |

| Zirkonyum (Zr) | 0,01% maks. |

| Niyobyum (Nb) | 1% maks. |

Nikel alaşımın temelini oluşturur ve yüksek sıcaklık mukavemeti için yüz merkezli kübik bir matris sağlar. Krom, kobalt ve molibden gibi elementler katı çözelti güçlendirmesine katkıda bulunur ve çökelme sertleşmesini sağlar.

Alüminyum ve titanyum, 700°C'ye kadar sertlik ve sürünme direnci sağlamak üzere Ni3(Al,Ti) gamma prime çökeltileri oluşturmak için eklenir. Tantal katı çözelti güçlendirmesi sağlar ve tane yapısı kontrolü için karbürler oluşturur. Bor kompleks karbürlerin çökelmesini kolaylaştırır.

K465 nikel süper alaşım tozunun dengeli bileşimi, yüksek performanslı katkılı üretilen bileşenler için gereken mukavemet, süneklik, korozyon direnci ve kaynaklanabilirliğin bir kombinasyonunu sağlar. Optimize edilmiş alaşım elementi seviyeleri, nihai parça gereksinimlerine göre uyarlanabilir.

K465 Alaşımlı Toz Özellikleri

Lazer toz yatağı füzyonu veya elektron ışını eritme yoluyla işlenen K465 süper alaşım tozu, yapı halinde ve ısıl işlem görmüş durumlarda aşağıdaki özellikleri sergiler:

Mekanik Özellikler

| Mülkiyet | As-Built Durum | Isıl İşlem Sonrası |

|---|---|---|

| Çekme Dayanımı | 1050 - 1250 MPa | 1150 - 1350 MPa |

| Akma Dayanımı | 750 - 950 MPa | 1000 - 1200 MPa |

| Uzama | 10 – 25% | 8 – 15% |

| Sertlik | 35 - 45 HRC | 42 - 48 HRC |

- Döküm ve dövme Ni-bazlı süper alaşımlarla karşılaştırılabilir yüksek mukavemet seviyeleri

- Isıl işlemden sonra korunan süneklik bir miktar şekillendirme/dövmeye izin verir

- Çözelti işleminden sonra gamma prime fazı ile çökelme sertleşmesi

Fiziksel Özellikler

| Mülkiyet | Değer |

|---|---|

| Yoğunluk | 8,1 - 8,3 g/cc |

| Erime Noktası | 1260 - 1350°C |

| Termal İletkenlik | 11 - 16 W/m-K |

| Termal Genleşme Katsayısı | 12 - 16 x 10-6 /K |

Yüksek Sıcaklık Özellikleri

| Mülkiyet | Değer |

|---|---|

| Servis Sıcaklığı | 700°C'ye kadar |

| Oksidasyon Direnci | 850°C'ye kadar iyi |

| Faz Kararlılığı | Erime noktasının 70%'sine kadar gücünü korur |

| Sürünme Kopma Dayanımı | 700°C'de 1000 saat boyunca 140 MPa |

- Maksimum servis sıcaklığında gücünün yarısından fazlasını korur

- Gaz türbini ortamlarında oksidasyona ve sıcak korozyona karşı dayanıklıdır

- Yüksek sıcaklıkta yük altında mükemmel sürünme kopma mukavemeti

Diğer Önemli Özellikler

- Geleneksel füzyon kaynak yöntemleri kullanılarak kaynaklanabilir

- AM yapılarında iyi yüzey kalitesi ve boyutsal doğruluk

- Farklı ısıl işlemlerle özelleştirilebilir

- Yüksek termal yorulma ve çatlak büyüme direnci

Dengeli mekanik, fiziksel ve termal özellikler K465'i havacılık ve uzay motorlarında, enerji üretim sistemlerinde ve kimyasal işleme ekipmanlarında karşılaşılan zorlu ortamlar için uygun hale getirir. Özellikler, uygulama gereksinimlerine göre ince ayar yapılabilir.

K465 Alaşımlı Toz Uygulamaları

Katmanlı olarak üretilen K465 süper alaşım parçalarının başlıca uygulamaları şunlardır:

Havacılık ve uzay:

- Jet motorlarında yakıcı gömlekler, güçlendiriciler, alev tutucular

- Yapısal braketler, çerçeveler, muhafazalar, bağlantı parçaları

- Türbin kanatları ve kanatçıklar gibi sıcak bölüm bileşenleri

- Roket tahrik sistemleri ve uzay aracı motorları

Güç Üretimi:

- Kazanlarda ve ısı geri kazanım sistemlerinde ısı eşanjörleri, borular, vanalar, manifoldlar

- Nozullar, örtüler gibi gaz türbini sıcak gaz yolu bileşenleri

- Güneş enerjisi alıcıları ve toplayıcıları

Otomotiv:

- Turboşarj tekerlekleri ve muhafazaları

- Egzoz sistemi manifoldları ve bileşenleri

Kimyasal İşleme:

- Reformer tüpleri, reaksiyon kapları, ısı eşanjörü bileşenleri

- Aşındırıcı kimyasallar için borular, vanalar, pompalar

- Mandreller, kompozit parçalar için fikstürler gibi takımlar

Avantajlar:

- Rakip alaşımlardan daha düşük yoğunlukta 700°C'nin üzerinde sürekli kullanıma dayanır

- Sıcak gaz ortamlarında oksidasyon ve korozyon direnci

- Döküm nikel alaşımlarına kıyasla bileşen ağırlığını azaltır

- Döküm ile mümkün olmayan karmaşık optimize geometrilere olanak sağlar

- Birden fazla parçayı tek bir basılı bileşende birleştirir

- Eksiltici yöntemlere göre malzeme israfından tasarruf sağlar

- Geleneksel işlemeye kıyasla daha kısa teslim süreleri

K465, havacılık motorlarında ve kara tabanlı güç sistemlerinde daha ağır, daha maliyetli süper alaşımların yerine sıklıkla kullanılır. Alaşım tozu, aşırı sıcaklık, basınç ve aşındırıcı hizmet koşullarındaki gereksinimleri karşılayacak şekilde uyarlanabilir.

K465 Alaşımlı Toz Özellikleri

AM prosesleri için K465 alaşım tozu, çeşitli üreticiler tarafından aşağıdaki nominal özelliklere göre tedarik edilmektedir:

| Parametre | Şartname |

|---|---|

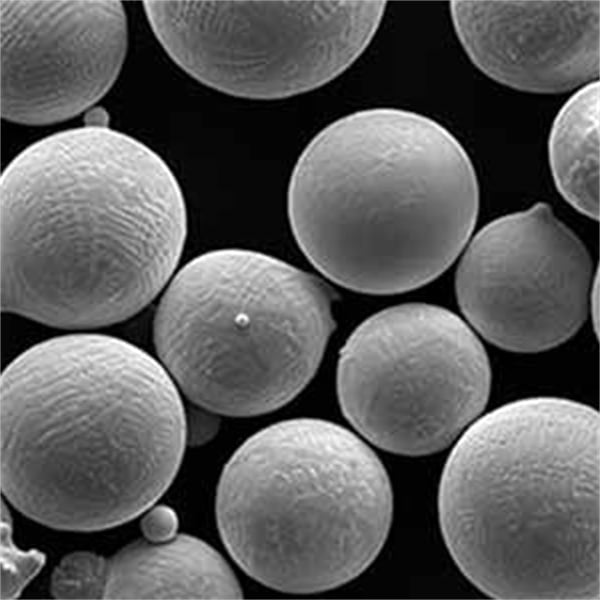

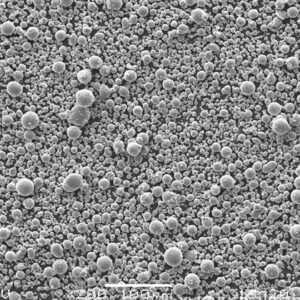

| Parçacık boyutu dağılımı | 15 - 53 mikron |

| Oksijen içeriği | 0,05% maks. |

| Azot içeriği | 0,05% maks. |

| Morfoloji | Sferoidal |

| Görünür yoğunluk | 4,0 - 4,5 g/cc |

| Musluk yoğunluğu | 4,5 - 5,0 g/cc |

| Akış hızı | 15 - 25 sn/50g |

- AM süreçleri için optimize edilmiş toz partikül boyutu dağılımı

- Yüksek toz akışkanlığı düzgün katman yayılımı sağlar

- Düşük oksijen içeriği yapılarda kusur riskini en aza indirir

- Küresel morfoloji iyi paketleme ve toz yatağı yoğunluğu sağlar

Ek Gereksinimler:

- Toz, kontaminasyonu önlemek için inert bir atmosferde kullanılmalıdır

- İyi bir toz akışı için nem içeriği 0,1 wt%'nin altında tutulmalıdır

- Argon ile kapatılmış kaplarda 1 yıla kadar geçici depolama ömrü

- Bozulmayı önlemek için 1 hafta içinde kullanılacak açık kaplar

Boyut, şekil, kimya ve kullanım açısından toz spesifikasyonlarını karşılamak, beklenen mekanik özelliklere sahip yüksek yoğunluklu AM parçaları elde etmek için kritik öneme sahiptir.

K465 Alaşım Tozu Bulunabilirliği

K465 süper alaşım tozu, aşağıdaki gibi büyük tedarikçilerden temin edilebilir:

| Üretici firma | Ürün Adı |

|---|---|

| Praxair | TA1 |

| Marangoz Katkısı | CarTech K465 |

| Sandvik Osprey | K465-TCP |

| Erasteel | Stellite AM K465 |

Alaşım tozu, Ar-Ge amaçlı 1 kg'lık konteynerlerden üretim hacimleri için 1000 kg'lık konteynerlere kadar çeşitli boyutlarda satılmaktadır. Fiyatlar, miktar ve üreticiye bağlı olarak kg başına $90-150 arasında değişmektedir.

Teslim süreleri Tedarik için genellikle sipariş onayından sonra 2-8 hafta arasında değişir. Özelleştirilmiş partikül boyutu dağılımları ve özel kullanım daha uzun bir teslim süresi gerektirebilir.

K465 toz envanteri yakından izlenmeli ve tükenmeden çok önce yeniden sipariş edilmelidir. Eksiklikler maliyetli AM makinesi duruşlarına neden olabilir. Stokları korumak için siparişleri zamana yaymayı düşünün.

K465 Alaşımlı Toz İşleme

AM Süreçleri için Parametre Aralıkları:

| Süreç | Ön Isıtma Sıcaklığı | Katman Kalınlığı | Lazer Gücü | Tarama Hızı | Kapak Aralığı |

|---|---|---|---|---|---|

| DMLS | 150 - 180°C | 20 - 60 μm | 195 - 250 W | 600 - 1200 mm/s | 0,08 - 0,12 mm |

| EBM | 1000 - 1100°C | 50 - 200 μm | 5 - 25 mA | 50 - 200 mm/s | 0,1 - 0,2 mm |

- DMLS = Doğrudan metal lazer sinterleme

- EBM = Elektron ışını ile eritme

- Daha geniş bir parametre yelpazesi, yüzey kalitesi, yapım süresi veya mekanik özellikler için optimizasyon esnekliği sağlar

- Ön ısıtma artık gerilmeleri azaltır; daha yüksek sıcaklıklar nedeniyle EBM için daha yüksek

- Daha düşük tarama hızları yoğunluğu artırır ancak yapım süresini uzatır

- İnce kapak aralığı gözenekliliği azaltır ancak daha fazla tarama geçişi gerektirir

İşlem sonrası:

- EDM tel kesme kullanarak parçaların yapı plakasından çıkarılması

- Kalıntı tozun cam boncuk kumlama ile giderilmesi

- Stres giderici ısıl işlem 870°C'de 1 saat boyunca

- 4 saat boyunca 100 MPa basınç altında 1160°C'de HIP işlemi

- 760°C'de 10 saat yaş sertleştirme ısıl işlemi

Sonradan İşlemenin Faydaları:

- HIP iç boşlukları kapatır ve gözenekliliği en aza indirir

- Isıl işlemler artık gerilimi azaltır ve optimum sertliğe ulaşır

- Döküm ve dövmeye eşdeğer mekanik özelliklere sahip 100%'ye yakın yoğun parçalar üretir

- İlave sıcak izostatik presleme (HIP) ve ısıl işlemler özellikleri daha da geliştirebilir

Parametre seçimi, destek yapıları, yapı oryantasyonu, işlem sonrası adımların tümü kullanılan AM teknolojisine ve gereken özelliklere göre optimize edilebilir.

K465 Diğer Süperalaşım Tozları ile Nasıl Karşılaştırılır?

K465 vs Inconel 718

| Alaşım | K465 | Inconel 718 |

|---|---|---|

| Yoğunluk | Daha yüksek | Daha düşük |

| Çekme Dayanımı | Benzer | Benzer |

| Servis Sıcaklığı | 100°C daha yüksek | 650°C'ye kadar |

| Maliyet | 2 kat daha pahalı | Daha ekonomik |

- K465, maliyet artışının haklı olduğu daha yüksek sıcaklık kapasitesi için seçilmiştir

- Inconel 718 düşük sıcaklık uygulamaları için daha ekonomik

K465 vs Haynes 282

| Alaşım | K465 | Haynes 282 |

|---|---|---|

| İşlenebilirlik | Daha iyi | Daha zor |

| Termal iletkenlik | Daha yüksek | Daha düşük |

| Servis sıcaklığı | Benzer | Benzer |

| Maliyet | Benzer | Benzer |

- K465'in çatlama olmadan lazer baskısı ve son işlemesi daha kolay

- Haynes 282, üretim sırasında katılaşma çatlaklarına daha yatkındır

K465 vs CM 247 LC

| Alaşım | K465 | CM 247 LC |

|---|---|---|

| Yoğunluk | Daha düşük | Daha yüksek |

| Güç | Benzer | Benzer |

| Süneklik | Daha yüksek | Daha düşük |

| Maliyet | Daha düşük | Daha yüksek |

- K465 daha iyi mukavemet ve süneklik kombinasyonuna sahiptir

- CM 247 LC'ye göre daha düşük maliyetli alaşım alternatifi

K465 vs Inconel 625

| Alaşım | K465 | Inconel 625 |

|---|---|---|

| Servis Sıcaklığı | Daha yüksek | 700°C'ye kadar |

| Korozyon Direnci | Orta düzeyde | Mükemmel |

| Maliyet | Daha yüksek | Daha düşük |

| Kullanılabilirlik | Daha sınırlı | Kolayca temin edilebilir |

- Inconel 625, korozyon direncinin yüksek sıcaklık kapasitesinden üstün olduğu durumlarda tercih edilir

- Aşırı sıcaklık gören jet motoru parçaları için tercih edilen K465

K465'in alternatiflerine kıyasla üstün olduğu veya yetersiz kaldığı noktaların anlaşılması, AM bileşenleri için malzeme seçimine yardımcı olur. Alaşım, maliyet, bulunabilirlik, işlenebilirlik ve özellikler arasındaki dengeyi değiştirecek şekilde uyarlanabilir.

K465 Alaşım Tozu - Sıkça Sorulan Sorular

S: K465 tozu için hangi ön işleme adımları gereklidir?

C: K465 tozunun nakliye ve depolama sırasında emilen nemi gidermek için 100-150°C'de 1-4 saat kurutulması gerekir. 20-63 mikron arasında eleme, yeniden kaplayıcı sorunlarına neden olabilecek büyük parçacıkları ortadan kaldıracaktır.

S: K465 sıcak izostatik presleme (HIP) sonrası işlem gerektiriyor mu?

C: K465 için HIP tavsiye edilir ancak zorunlu değildir. İç boşlukların kapanmasına ve maksimum yoğunluk ve mekanik özelliklerin elde edilmesine yardımcı olur. 1160°C'de 100 MPa altında 4 saat boyunca HIP tipik bir uygulamadır.

S: K465 özelliklerini uyarlamak için hangi ısıl işlemler kullanılabilir?

C: 1150°C'de çözelti işlemi artı 700-850°C arasında tek veya çift yaşlandırma, mukavemet ve sünekliği optimize etmek için kullanılır. Çözelti işleminden sonra hızlı soğutma özellikleri geliştirir.

S: K465 süperalaşım onarım amacıyla kaynaklanabilir mi?

C: Evet, K465 ER NiCrMo-10 dolgu metali kullanılarak kaynaklanabilir. Özellikleri eski haline getirmek için kaynaktan sonra 1175°C'de çözelti işlemi ve 845°C'de yaşlandırma gereklidir.

S: K465 yapılarında hangi üretim hataları meydana gelebilir?

C: Füzyon gözenekliliğinin olmaması, katmanlar arasında çatlama, delaminasyon ve distorsiyon, parametre optimizasyonu gerektiren potansiyel kusurlardır. Daha düşük ön ısıtma ve daha yüksek tarama hızları riski artırır.

S: Eklemeli olarak üretilen K465 parçaları üzerinde hangi sonlandırma yöntemleri kullanılabilir?

C: Talaşlı imalat, bilyeli çekiçleme, kimyasal aşındırma ve elektro-parlatma yüzey pürüzlülüğünün iyileştirilmesini sağlar. Bu, NDE incelemesini kolaylaştırır ve yorulma ömrünü artırır.

S: K465 alaşım tozu özel depolama önlemleri gerektirir mi?

C: K465 tozu nemi hızla emer, bu nedenle kapalı argon tasfiyeli kaplarda saklanması gerekir. Bozulmayı önlemek için kabı açtıktan sonra 1 hafta içinde kullanın.

S: K465 tozunu kullanırken hangi güvenlik önlemleri gereklidir?

C: K465 tozu yanıcı değildir ancak cilt/göz tahrişine neden olabilir. Koruyucu eldiven, giysi ve yüz siperi kullanın. Solumaktan kaçının ve uygun havalandırma sağlayın.

Sonuç

K465 nikel süper alaşım tozu, karmaşık geometrilere sahip hafif, yüksek mukavemetli bileşenlere olanak tanıyan katmanlı üretimde giderek daha fazla benimsenmiştir. Dengeli bileşimi, mekanik özellikler, oksidasyon direnci, termal stabilite ve kaynaklanabilirliğin güçlü bir kombinasyonunu sağlar. Bu özellikler K465'i havacılık ve uzay tahrik sistemleri, kara tabanlı enerji üretim ekipmanları ve sürekli yüksek sıcaklıkta hizmet veren kimyasal işleme donanımı için uygun hale getirir.

K465'in Inconel 718 veya Haynes 282 gibi alternatiflerden daha iyi performans gösterdiği alanların anlaşılması uygun malzeme seçimine olanak sağlar. Optimum mikroyapı ve performans elde etmek için AM proses parametrelerinin, toz kalitesinin, ısıl işlemlerin ve sıcak izostatik preslemenin dikkatli bir şekilde kontrol edilmesi gerekir. Katmanlı üretim kabiliyetleri gelişmeye devam ettikçe, K465 gibi mühendislik ürünü malzemeler, daha uzun hizmet ömrüne sahip yeni nesil yüksek sıcaklık bileşenlerinin tasarlanması için yeni olanaklar sunacaktır.

Son Fiyat Alın

Met3DP Hakkında

Ürün Kategorisi

SICAK SATIŞ

BİZE ULAŞIN

Herhangi bir sorunuz var mı? Bize şimdi mesaj gönderin! Mesajınızı aldıktan sonra tüm ekibimizle talebinize hizmet edeceğiz.

İlgili ürünler

3D Baskı ve Katmanlı Üretim için Metal Tozları

ÜRÜN

cONTACT BİLGİLERİ

- Qingdao Şehri, Shandong, Çin

- [email protected]

- [email protected]

- +86 19116340731