Inconel 718-Pulver: Preis, Spezifikationen

Inhaltsübersicht

Inconel 718 ist eine Hochleistungssuperlegierung auf Nickel-Chrom-Basis mit hervorragender Festigkeit und Korrosionsbeständigkeit bei erhöhten Temperaturen von bis zu 700 °C. Dieser Leitfaden bietet einen detaillierten Überblick über Inconel 718-Pulver über Eigenschaften, Anwendungen, Herstellungsverfahren, Spezifikationen, Preise, Vor- und Nachteile sowie häufig gestellte Fragen.

Überblick über Inconel 718-Pulver

Inconel 718-Pulver enthält als Hauptlegierungselemente Nickel, Chrom, Niob, Molybdän, Titan und Aluminium. Wichtige Eigenschaften:

- Hohe Streck-, Zug- und Zeitstandfestigkeit bei Temperaturen von bis zu 700°C

- Gute Ermüdungs- und Korrosionsbeständigkeit

- Aushärtbares Mikrogefüge

- Ausgezeichnete kryogene Eigenschaften

- Höhere Festigkeit im Vergleich zu Inconel 625

Inconel 718-Pulver wird in Bauteilen für die Luft- und Raumfahrt wie Gasturbinenscheiben, Raketenmotorgehäusen, Zylindern, Pumpen und Ventilen verwendet, die eine hohe Temperaturbeständigkeit erfordern.

Anwendungen von Inconel 718-Pulver

Inconel 718-Pulver wird in anspruchsvollen Anwendungen in allen Branchen eingesetzt:

| Industrie | Anwendungen |

|---|---|

| Luft- und Raumfahrt | Triebwerkskomponenten, Raketenmotoren, Aktuatoren, Teile für Luftkissenfahrzeuge |

| Öl und Gas | Bohrlochkopfausrüstung, Bohrlochwerkzeuge, Ventile, Pumpen |

| Kernkraft | Reaktorbehälter, Übertragungsrohrsysteme |

| Automobilindustrie | Turbolader-Rotoren, Ventile, Auspuffkrümmer |

| Chemisch | Wärmetauscher, Druckbehälter, Prozessrohrleitungen |

Vorteile von Inconel 718:

- Hohe Temperaturbeständigkeit für mehr Effizienz

- Korrosionsbeständigkeit in rauen Umgebungen

- Ausgezeichnete Ermüdungseigenschaften für rotierende Bauteile

- Gute Tieftemperatureigenschaften bis zu -253°C

- Oxidationsbeständigkeit bis zu 700°C

Herstellungsverfahren für Inconel 718-Pulver

Inconel 718-Pulver kann in folgenden Verfahren hergestellt werden:

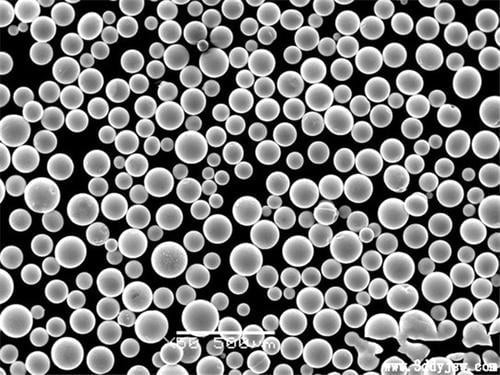

- Gaszerstäubung - Häufigstes Verfahren, bei dem die geschmolzene Legierung durch Stickstoff-/Argon-Gasstrahlen in feine Tröpfchen zerlegt wird, die zu Pulverpartikeln erstarren. Ergibt ein kugelförmiges Pulver, das für AM-Anwendungen bevorzugt wird.

- Verfahren mit rotierenden Elektroden - Die Legierungselektrode wird mit hoher Geschwindigkeit in einer Inertgasatmosphäre geschleudert und durch einen elektrischen Lichtbogen geschmolzen, um feine Tröpfchen zu erzeugen, die sich zu Pulver verfestigen.

- Plasma-Rotationselektroden-Verfahren - Das Lichtbogenschmelzen erfolgt mit einem ionisierten Plasmastrahl anstelle eines elektrischen Lichtbogens. Es ergibt ein sehr kugelförmiges Pulver, das sich ideal für AM eignet.

- Vakuum-Induktionsschmelzen - Die Legierung wird unter Vakuum induktiv geschmolzen, und die Schmelze wird anschließend durch Gas- oder Wasserverdüsung in Pulver umgewandelt.

Gasverdüsung und PREP-Methoden ermöglichen eine genaue Kontrolle der Pulvereigenschaften wie Partikelgrößenverteilung, Morphologie, Oxidgehalt und Mikrostruktur.

Spezifikationen von Inconel 718-Pulver

Inconel 718-Pulver ist mit den folgenden Spezifikationen erhältlich:

| Parameter | Spezifikation |

|---|---|

| Chemie der Legierung | 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb+Ta, 2,8-3,3% Mo |

| Partikelgröße | 10 bis 150 Mikrometer |

| Partikelform | kugelförmig, unregelmäßig |

| Größenverteilung | Anpassbar je nach Anwendung |

| Reinheit | Bis zu 99,9% |

| Sauerstoffgehalt | <300 ppm |

| Scheinbare Dichte | 2 - 4,5 g/cc |

| Durchflussmenge | Bis zu 25 s/50g |

Die Spezifikationen können je nach den Anforderungen an Zusammensetzung, Partikeleigenschaften, Reinheitsgrad, Dichte und Fließeigenschaften angepasst werden.

Lieferanten und Preise für Inconel 718-Pulver

Einige der wichtigsten Lieferanten und Preise für Inconel 718-Pulver sind:

| Anbieter | Standort | Preisspanne |

|---|---|---|

| Sandvik | Deutschland | $90 - $220 pro kg |

| Praxair | USA | $100 - $250 pro kg |

| AP&C | Kanada | $110 - $200 pro kg |

| Met3DP | China | $70 - $150 pro kg |

| Tekna | Kanada | $140 - $280 pro kg |

Der Preis variiert je nach:

- Reinheitsgrade

- Partikelgröße und -verteilung

- Sphärizität und Fließfähigkeit

- Verwendete Produktionsmethode

- Bestellmenge

- Zusätzliche Analyse oder Behandlung

Die Preise für sphärische Pulver und Pulver mit kontrollierter Partikelgrößenverteilung sind höher.

Vor- und Nachteile von Inconel 718-Pulver

| Profis | Nachteile |

|---|---|

| Hohe Festigkeit bei erhöhten Temperaturen | Teuer im Vergleich zu Stahl- und Titanlegierungen |

| Ausgezeichnete Korrosionsbeständigkeit | Geringere Wärmeleitfähigkeit als Kupferlegierungen |

| Gute Ermüdungsfestigkeit und kryogene Zähigkeit | Anspruchsvoll zu bearbeiten und zu schleifen |

| Fähigkeit zur Aushärtung | Unterliegt der Rissbildung durch Dehnungsalterung |

| Oxidationsbeständigkeit bis zu 700°C | Erfordert Wärmebehandlung für optimale Eigenschaften |

| Nicht-magnetische Eigenschaft | Begrenzte Verfügbarkeit für größere Abschnitte |

Ideal für kritische Anwendungen trotz höherer Kosten. Zu den Einschränkungen gehören eine geringere Wärmeleitfähigkeit, Probleme bei der Bearbeitbarkeit und die Neigung zur Rissbildung während der Umformung.

FAQs

F: Was ist der typische Zusammensetzungsbereich der Legierung Inconel 718?

A: Typische Zusammensetzung: 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb, 2,8-3,3% Mo, 0,65-1% Ti, 0,2-0,8% Al und Spurenelemente wie Co, Cu, Mn, Si, P, S.

F: Welche Partikelgröße wird für Inconel 718-Pulver für AM empfohlen?

A: Für das Pulverbettschmelzverfahren AM wird in der Regel Inconel 718-Pulver mit einer Partikelgröße von 15-45 Mikron verwendet. Feineres Pulver unter 100 Mikron verbessert die Dichte und die Eigenschaften.

F: Was beeinflusst die Preisgestaltung von Inconel 718-Pulver?

A: Die Preisgestaltung hängt vom Reinheitsgrad, den Partikeleigenschaften wie Größenbereich und Sphärizität, der Produktionsmethode, dem Auftragsvolumen, zusätzlichen Analysen oder Behandlungen und den Gewinnspannen der Lieferanten ab.

F: Welche Rolle spielt Niob in der Legierung Inconel 718?

A: Niob ist das wichtigste Verstärkungselement in Inconel 718. Es bewirkt die Ausscheidung der intermetallischen Phasen Gamma Double Prime und Gamma Prime für Hochtemperaturfestigkeit und Korrosionsbeständigkeit.

F: Was sind die typischen Anwendungen der Legierung Inconel 718?

A: Inconel 718 wird aufgrund seiner hohen Festigkeit bei hohen Temperaturen und seiner guten Korrosionsbeständigkeit häufig in Flugzeugtriebwerken, Raketen, Pumpen, Kernreaktoren und Tieftemperaturtanks eingesetzt.

F: Welche Alternativen gibt es zu Inconel 718 für Hochtemperaturanwendungen?

A: Zu den Alternativen gehören nichtrostende Stähle wie 310 und 330, Eisen-Nickel-Legierungen, die Kobaltlegierungen MP159 und FSX-414 sowie die Titanlegierungen Ti-6242 und IMI 834. Inconel 718 ist jedoch nach wie vor überlegen.

F: Welche Eigenschaften hat Inconel 718 im Vergleich zu Inconel 625?

A: Inconel 718 hat im Vergleich zu Inconel 625 eine höhere Zug- und Zeitstandfestigkeit, aber eine geringere Oxidations- und Korrosionsbeständigkeit. Inconel 625 ist leichter zu schweißen und zu verarbeiten.

F: Was sind die neuesten Entwicklungen bei der Legierung Inconel 718?

A: Neue Varianten wie Allvac 718Plus bieten eine höhere Festigkeit durch Änderung der Zusammensetzung. Die Forschung zur Verbesserung der Verarbeitungsmethoden und Eigenschaften durch Pulvermetallurgie und additive Fertigung ist im Gange.

F: Warum ist Inconel 718 für 3D-Druckanwendungen geeignet?

A: Feines Inconel 718-Pulver mit kontrollierter Partikelgröße ermöglicht das Drucken komplexer Formen mit hoher Dichte und überlegenen mechanischen Eigenschaften im Vergleich zu gegossenen Legierungskomponenten.

Schlussfolgerung

Inconel 718-Pulver aus einer Nickelbasis-Superlegierung bietet eine außergewöhnliche Kombination aus Hochtemperaturfestigkeit, Korrosionsbeständigkeit, Ermüdungseigenschaften und kryogener Zähigkeit für kritische Anwendungen, bei denen die Leistungsanforderungen an erster Stelle stehen. Dieser Leitfaden fasst die Eigenschaften von Inconel 718-Pulver, Herstellungsverfahren, Preise, Vor- und Nachteile sowie häufig gestellte Fragen zusammen, um Ingenieure, Konstrukteure und technische Teams bei der Verwendung dieses modernen Werkstoffs zu unterstützen. Aufgrund seiner einzigartigen Eigenschaften wird Inconel 718-Pulver in der Luft- und Raumfahrt, bei Gasturbinen, in der chemischen Industrie und im Nuklearsektor weiterhin stark nachgefragt werden.

mehr über 3D-Druckverfahren erfahren

Additional FAQs about Inconel 718 Powder (5)

1) What powder specifications matter most for PBF/SLM quality?

- Tight particle size distribution (typically 15–45 µm), high sphericity (>0.9), low satellites, Hall/Carney flowability within spec, and low interstitials (O ≤0.10–0.15 wt%, N ≤0.02 wt%, H ≤0.005 wt%). PSD and oxygen drive density, surface finish, and fatigue.

2) How many reuse cycles are safe for Inconel 718 powder in AM?

- With sieving and SPC, 5–15 cycles are common. Top up 20–50% virgin powder per cycle and track O/N/H, PSD, and flow. Requalify if oxygen approaches alloy or process limits (check AMS/ASTM specs) or if density/fatigue drifts.

3) What post-processing is typical for AM 718 parts to reach spec properties?

- Stress relief, HIP (e.g., 1180–1200°C, 100–150 MPa, 2–4 h), and aging per AMS 5662/5664 equivalents (two-step age). Finish machining and surface treatments as required. HIP markedly improves fatigue and closes lack-of-fusion porosity.

4) How do gas atomization parameters affect powder quality?

- Inert gas purity and pressure, melt superheat, and nozzle design influence sphericity, oxide films, and satellite content. Argon vs nitrogen selection and low oxygen melt handling reduce oxide/nitride inclusions that harm fatigue.

5) Is Inconel 718 powder suitable for Binder Jetting as well as PBF?

- Yes. BJ requires tailored PSD (often 5–25 µm or 15–38 µm), flow modifiers, and debind/sinter/HIP recipes. Final density and elongation may lag PBF unless HIP is applied; still attractive for cost-sensitive, high-throughput geometries.

2025 Industry Trends for Inconel 718 Powder

- Tighter interstitial controls: Powder buyers specify lower oxygen (≤0.08–0.12 wt%) for fatigue-critical aerospace builds; vendors offer enhanced de-oxidation routes.

- Multi-laser PBF drives demand: 8–12 laser systems increase powder consumption rates; closed-loop sieving and automated conveying become standard.

- Traceability and sustainability: Digital MTRs link heats to build IDs; suppliers publish EPD-style data for Scope 3 reporting, including powder recycle rates.

- AM allowables expansion: More design allowables for AM 718 published under aerospace programs, aligning with ASTM F3301 process control plans.

- Price stabilization: Nickel volatility moderates vs 2024; lead times ease with added atomization capacity in NA/EU/Asia.

2025 snapshot: Inconel 718 Powder metrics

| Metrisch | 2023 | 2024 | 2025 YTD | Notes/Sources |

|---|---|---|---|---|

| Typical AM-grade PSD (µm) | 15–53 | 15–45 | 15–45 | PBF focus; BJ often finer |

| Oxygen spec (wt%, AM grade) | ≤0.15 | ≤0.12–0.15 | ≤0.08–0.12 | Buyer specs; aerospace lots |

| As-built PBF density (%) | 99.5–99.9 | 99.6–99.95 | 99.7–99.95 | Parameter/machine dependent |

| UTS after HIP + age (MPa) | 1250–1400 | 1300–1450 | 1320–1460 | Vendor/OEM datasets |

| Powder price (USD/kg, AM grade) | 110–240 | 120–260 | 115–240 | PSD/sphericity/volume affect |

| Avg powder reuse cycles (count) | 6–10 | 8–12 | 10-15 | With SPC and top-ups |

Referenzen:

- ASTM Committee F42 and ISO/ASTM 52907 (metal powder requirements): https://www.astm.org, https://www.iso.org

- SAE/AMS for IN718 (AMS 5662/5663/5664) and AM materials (AMS 7000-series): https://www.sae.org

- OEM technical notes (EOS, GE Additive, 3D Systems) and NIST AM resources: https://www.nist.gov

Latest Research Cases

Case Study 1: Multi‑Laser PBF of Inconel 718 with Low‑Oxygen Powder for Fatigue‑Critical Brackets (2025)

Background: An aerospace Tier‑1 needed improved HCF performance on flight brackets produced on an 8‑laser PBF line.

Solution: Switched to low‑O (≤0.10 wt%) AM‑grade powder with automated closed-loop sieving; implemented in‑situ monitoring and standardized HIP + AMS‑aligned aging. SPC tracked O/N/H and PSD across 12 reuse cycles.

Results: 99.92% density as-built; UTS 1380–1440 MPa post‑HIP/age; HCF life +18% vs prior lot; powder O remained ≤0.11 wt% through 10 cycles; cost/part −9% via reduced scrap.

Case Study 2: Binder‑Jetted IN718 Turbine Seals with Sinter + HIP Consolidation (2024)

Background: Industrial gas turbine supplier sought cost reduction on complex seals.

Solution: Deployed BJ‑optimized IN718 powder (15–38 µm) and reducing-atmosphere debind/sinter, followed by HIP and aging. Distortion simulation guided setters and scaling.

Results: Final density 99.5%; dimensional Cp/Cpk ≥1.33; part count consolidated from 3 to 1; cost −22% at 10k units/year; mechanicals met house spec comparable to cast + HIP baseline.

Expertenmeinungen

- Dr. Hamish L. Fraser, Professor, The Ohio State University

Key viewpoint: “Powder cleanliness—especially oxygen and inclusions—directly correlates with fatigue in AM Inconel 718. HIP heals pores, but you can’t ‘HIP away’ nonmetallic inclusions.”

Source: Academic publications/talks on Ni-base superalloys: https://mse.osu.edu - Dr. Laura Ely, SVP Technology, 3D Systems

Key viewpoint: “Consistent properties in AM 718 come from disciplined powder lifecycle management: documented reuse, sieving, and interstitial tracking tied to build genealogy.”

Source: OEM technical notes: https://www.3dsystems.com - Michael Pepi, Senior Metallurgist, ATI Specialty Materials

Key viewpoint: “Dual-melt routes (VAR + ESR) for precursor feedstock reduce inclusion populations and improve downstream atomized powder quality for critical aerospace builds.”

Source: Producer datasheets/briefs: https://www.atimaterials.com

Practical Tools and Resources

- Standards and specifications:

- ASTM B637 (wrought 718), AMS 5662/5663/5664 (heat treatment), AMS 7000-series (AM), ISO/ASTM 52907 (powder): https://www.astm.org, https://www.sae.org, https://www.iso.org

- Prozesskontrolle und Qualifizierung:

- ASTM F3301 (PBF process control), CT standards (ASTM E1441), ISO 52930 (qualification): standards portals above

- Materials data and guides:

- Special Metals Alloy 718 datasheet: https://www.specialmetals.com

- NIST AM materials resources: https://www.nist.gov

- Powder suppliers and datasheets:

- Sandvik Osprey, Carpenter Additive, AP&C, Tekna: supplier websites with PSD/chemistry specs

- Simulation and QA:

- Ansys Additive/Workbench for distortion/HIP simulation: https://www.ansys.com

- CT and metallography service labs; leak testing references for internal channels

Notes on reliability and sourcing: Request full MTRs including interstitials and inclusion ratings; verify PSD via laser diffraction and morphology via SEM. Implement SPC on powder O/N/H and flow, maintain lot/build traceability, and requalify after any significant powder/process change. For critical parts, include HIP, CT, and statistically based coupon testing.

Last updated: 2025-10-15

Changelog: Added 5 focused FAQs, 2025 trend snapshot with data table and sources, two case studies, expert viewpoints with attributions, and a curated tools/resources list specific to Inconel 718 powder specification, pricing, and AM use

Next review date & triggers: 2026-02-15 or earlier if AMS/ASTM specs are revised, nickel market shifts >10%, or major OEMs publish new AM 718 powder cleanliness/fatigue datasets

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten