Inconel 625 Additive Manufacturing in Paris 2025

Inhaltsübersicht

Gliederung:

- Einführung in Inconel 625 in der additiven Fertigung

- Der wachsende Markt für Inconel 625 AM in Paris und Frankreich

- Hauptvorteile von Inconel 625 für industrielle Anwendungen

- Führende Inconel 625 AM-Dienstleister in Paris

- Fallstudien: Erfolgreiche Umsetzung in Pariser Industrien

- Met3dp’s fortschrittliche Inconel 625 Pulverlösungen

- Technische Aspekte bei der Verwendung von Inconel 625 in der AM

- Kostenanalyse und ROI für Inconel 625 AM-Projekte

- FAQs zur additiven Fertigung von Inconel 625

Ich werde diesen umfassenden Leitfaden in drei Teilen entwickeln:

TEIL 1

1. Einführung in Inconel 625 in der additiven Fertigung

Die industrielle Landschaft von Paris erlebt eine revolutionäre Transformation durch die additive Metallfertigung, wobei sich Inconel 625 als Superlegierung der Wahl in kritischen Sektoren herauskristallisiert. Da die französische Hauptstadt ihre Position als europäischer Knotenpunkt für fortschrittliche Fertigungstechnologien stärkt, wenden sich Unternehmen zunehmend innovativen Materialien und Verfahren zu, um sich einen Wettbewerbsvorteil zu sichern.

Inconel 625 (UNS N06625) ist eine Nickel-Chrom-Molybdän-Superlegierung, die für ihre außergewöhnliche Kombination von Eigenschaften bekannt ist:

- Herausragende Korrosionsbeständigkeit in extremen Umgebungen

- Ausgezeichnete Hochtemperaturfestigkeit und Oxidationsbeständigkeit

- Überlegene mechanische Leistung unter anspruchsvollen Betriebsbedingungen

- Außergewöhnliche Ermüdungs-, Kriech- und Bruchfestigkeit

- Gute Schweißbarkeit und Nachbearbeitungsmöglichkeiten

Die Integration dieser Hochleistungslegierung mit additiven Fertigungstechnologien schafft beispiellose Möglichkeiten für in Paris ansässige Hersteller, in Branchen wie der Luft- und Raumfahrt, der Energie, der Automobilindustrie und der Medizin zu innovieren.

Historischer Kontext und Entwicklung

Inconel 625 wurde ursprünglich in den 1960er Jahren für kritische Anwendungen in der Luft- und Raumfahrt sowie in maritimen Umgebungen entwickelt. Seine Zusammensetzung umfasst typischerweise:

| Element | Zusammensetzung Bereich (%) |

|---|---|

| Nickel | 58,0 (min) |

| Chrom | 20.0-23.0 |

| Molybdän | 8.0-10.0 |

| Eisen | 5,0 (max) |

| Niob + Tantal | 3.15-4.15 |

| Kobalt | 1,0 (max) |

| Mangan | 0,5 (max) |

| Silizium | 0,5 (max) |

| Aluminium | 0,4 (max) |

| Titan | 0,4 (max) |

| Kohlenstoff | 0,1 (max) |

Während die Herstellung traditionell durch Gießen, Schmieden und spanende Verfahren erfolgte, hat die Einführung von 3D-Druck von Metall neue Dimensionen für Inconel 625-Anwendungen eröffnet, insbesondere in der designorientierten Innovationskultur von Paris.

Additive Fertigungstechnologien für Inconel 625

Mehrere AM-Technologien haben bei der Verarbeitung von Inconel 625 Erfolge gezeigt:

- Pulverbettfusion (PBF)

- Laser-Pulver-Bett-Fusion (L-PBF)

- Elektronenstrahlschmelzen (EBM)

- Gerichtete Energieabscheidung (DED)

- Lasergestützte Netzformung (LENS)

- Elektronenstrahl-Additive Fertigung (EBAM)

- Binder Jetting

- Mit anschließenden Sintervorgängen

Unter diesen hat sich L-PBF als dominierende Technologie für Inconel 625 AM in Paris herauskristallisiert, die durch sorgfältig kontrollierte Verarbeitungsparameter hohe Präzision und hervorragende mechanische Eigenschaften bietet.

Warum Paris Inconel 625 AM einsetzt

Das Pariser Industrieökosystem ist aufgrund mehrerer Schlüsselfaktoren in einer einzigartigen Position, um die additive Fertigung von Inconel 625 zu nutzen:

- Starke Präsenz in der Luft- und Raumfahrt: Mit großen OEMs und Zulieferern der Luft- und Raumfahrt, die sich in der Nähe von Paris konzentrieren, ist die Nachfrage nach Hochleistungs-Nickel-Superlegierungen beträchtlich.

- Exzellenz in Wissenschaft und Forschung: Weltklasse-Institutionen wie die École Polytechnique und Arts et Métiers ParisTech treiben die Innovation in der Materialwissenschaft voran.

- Staatliche Unterstützung: Französische Initiativen wie das Programm „Industrie du Futur“ stellen erhebliche Mittel für die Einführung fortschrittlicher Fertigungstechnologien bereit.

- Reiches Fertigungserbe: Paris kombiniert traditionelles Fertigungs-Know-how mit zukunftsweisender Einführung digitaler Technologien.

- Schwerpunkt Nachhaltigkeit: Die Materialeffizienz von AM steht im Einklang mit dem Engagement von Paris, die industrielle Umweltbelastung zu reduzieren.

Während sich die Hersteller in Paris mit den Komplexitäten der modernen industriellen Herausforderungen auseinandersetzen, stellt die additive Fertigung von Inconel 625 einen transformativen Ansatz zur Herstellung komplexer, hochwertiger Komponenten mit verbesserten Eigenschaften und kürzeren Vorlaufzeiten dar.

2. Der wachsende Markt für Inconel 625 AM in Paris und Frankreich

Die Pariser Landschaft der additiven Fertigung erlebt ein beispielloses Wachstum, wobei das Inconel 625-Segment in hochwertigen Anwendungsbereichen die Führung übernimmt. Diese Wachstumskurve spiegelt breitere europäische Trends wider, wird aber durch den strategischen Fokus Frankreichs auf fortschrittliche Fertigungstechnologien beschleunigt.

Marktgröße und Wachstumsprognosen

Der französische Markt für die additive Metallfertigung erreichte 2022 etwa 320 Millionen Euro, wobei die Prognosen eine durchschnittliche jährliche Wachstumsrate (CAGR) von 21,8 % bis 2028 vorhersagen. Inconel 625 macht etwa 18 % des gesamten Metall-AM-Marktes in Frankreich aus, wobei Paris fast 40 % der Metall-AM-Aktivitäten des Landes ausmacht.

| Jahr | Prognostizierter französischer Metall-AM-Markt (Mio. €) | Geschätztes Inconel 625-Segment (Mio. €) |

|---|---|---|

| 2023 | 389.8 | 70.2 |

| 2024 | 474.8 | 85.5 |

| 2025 | 578.3 | 104.1 |

| 2026 | 704.4 | 126.8 |

| 2027 | 857.9 | 154.4 |

| 2028 | 1,044.9 | 188.1 |

Mehrere Schlüsseltreiber befeuern dieses bemerkenswerte Wachstum auf dem Pariser Inconel 625 AM-Markt:

- Nachfrage der Luft- und Raumfahrtindustrie

- In Paris-Le Bourget sind große Luft- und Raumfahrthersteller ansässig, die Hochleistungskomponenten benötigen

- Safran-, Thales- und Airbus-Aktivitäten treiben den erheblichen Verbrauch von Superlegierungen an

- Neue Flugzeugkonstruktionen beinhalten zunehmend AM-produzierte Inconel-Teile

- Transformation des Energiesektors

- Die Energieunabhängigkeitsstrategie Frankreichs betont die fortschrittliche Fertigung

- Kernkraftanwendungen nutzen die Korrosionsbeständigkeit von Inconel 625

- Erneuerbare Energiesysteme benötigen Hochleistungsmaterialien für extreme Bedingungen

- Regionalisierung der Lieferkette

- Post-pandemischer Fokus auf widerstandsfähige, lokalisierte Lieferketten

- AM ermöglicht die On-Demand-Produktion und reduziert die Abhängigkeit von internationalen Lieferanten

- Paris dient als zentraler Produktionsstandort für Westeuropa

- Technologiezugänglichkeit

- Sinkende Gerätepreise machen AM für KMU zugänglicher

- Die Materialverfügbarkeit hat sich verbessert, da spezialisierte Pulverlieferanten in den Markt eintreten

- Technisches Wissen verbreitet sich durch Partnerschaften zwischen Industrie und Hochschulen

Wichtige Pariser Industriesektoren, die Inconel 625 AM einsetzen

Die Einführung der additiven Fertigung von Inconel 625 variiert in den Pariser Industriesektoren:

Luft- und Raumfahrt und Verteidigung (42 % des Marktes):

- Wärmetauscher und Verbrennungskomponenten

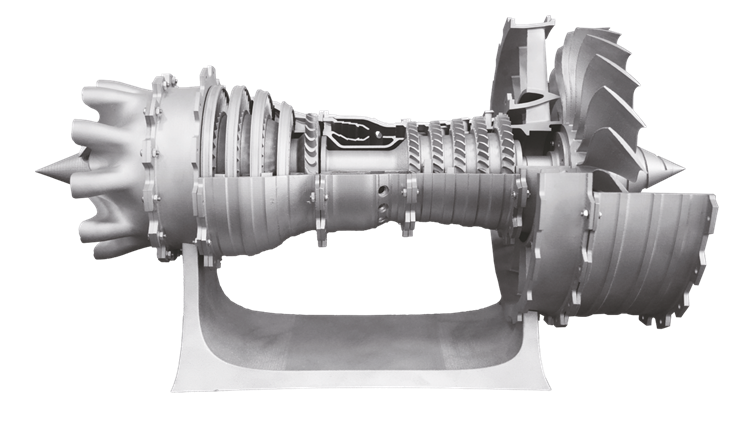

- Turbinenteile und Motorgehäuse

- Strukturkomponenten für extreme Umgebungen

- Komponenten für Satelliten und Raumfahrzeuge

Energieerzeugung (23 % des Marktes):

- Komponenten für Gasturbinen

- Wärmeübertragungsausrüstung

- Komponenten für Kernkraftwerke

- Offshore- und Unterwasseranlagen

Automobil und Rennsport (14 % des Marktes):

- Formel-1- und Hochleistungsfahrzeugkomponenten

- Auspuffanlagen

- Komponenten des Turboladers

- Wärmemanagementsysteme

Chemische Verarbeitung (12 % des Marktes):

- Druckbehälter

- Reaktoren und Verarbeitungsausrüstung

- Wärmetauscher

- Ventile und Durchflussregelkomponenten

Medizin und Forschung (9 % des Marktes):

- Spezialisierte Forschungsausrüstung

- Kundenspezifische chirurgische Instrumente

- Labortestgeräte

- Komponenten für die Strahlentherapie

Regulierungs- und Standardisierungslandschaft

Das Pariser Inconel 625 AM-Ökosystem operiert innerhalb eines komplexen regulatorischen Rahmens, der sich ständig weiterentwickelt:

- AFNOR-Standards: Die französische Normungsorganisation hat AM-spezifische Standards entwickelt, die an Nickel-Superlegierungen angepasst werden können

- EU-Maschinenrichtlinie: Sicherheitsanforderungen wirken sich auf den Betrieb von AM-Geräten aus

- Materialzertifizierung: Zunehmende Standardisierung der Inconel 625-Pulverspezifikationen

- Qualitätssicherung: ISO 9001-, AS9100- und NADCAP-Zertifizierungen werden für Luft- und Raumfahrtzulieferer obligatorisch

- Umweltvorschriften: Die strengen Umweltrichtlinien von Paris beeinflussen den Betrieb von AM-Anlagen

Die Association Française de Normalisation (AFNOR) beteiligt sich aktiv an internationalen Standardisierungsbemühungen über ISO/TC 261 und ASTM F42 und stellt sicher, dass die Pariser Hersteller mit den globalen Best Practices im Einklang bleiben und gleichzeitig die historisch hohen Fertigungsstandards der Stadt beibehalten.

3. Hauptvorteile von Inconel 625 für industrielle Anwendungen

Die Pariser Hersteller nutzen zunehmend die außergewöhnlichen Eigenschaften von Inconel 625 durch additive Fertigung, um komplexe industrielle Herausforderungen zu lösen. Diese Nickelbasis-Superlegierung bietet eine überzeugende Kombination von Vorteilen, die sie ideal für die anspruchsvollsten Anwendungen in verschiedenen Sektoren macht.

Überlegene Materialeigenschaften und Leistung

Die grundlegenden Eigenschaften von Inconel 625 machen es außergewöhnlich gut für Anwendungen in der additiven Fertigung geeignet, bei denen die Leistung nicht beeinträchtigt werden darf:

1. Außergewöhnliche Korrosionsbeständigkeit

- Hervorragende Beständigkeit gegen Lochfraß und Spaltkorrosion

- Ausgezeichnete Leistung in chloridhaltigen Umgebungen

- Überlegene Beständigkeit gegen Spannungsrisskorrosion

- Außergewöhnliche Haltbarkeit in sauren und alkalischen Medien

- Beständigkeit gegen Meerwasser und Meeresumgebungen

2. Leistung bei hohen Temperaturen

- Behält die strukturelle Integrität bei Temperaturen bis zu 982 °C (1800 °F) bei

- Ausgezeichnete Kriechfestigkeit bei erhöhten Temperaturen

- Thermische Stabilität während wiederholter Heiz-/Kühlzyklen

- Geringe Wärmeausdehnung

- Oxidationsbeständigkeit in Hochtemperaturumgebungen

3. Mechanische Eigenschaften

- Hohe Zugfestigkeit (655-827 MPa im hergestellten Zustand)

- Ausgezeichnete Ermüdungsbeständigkeit unter zyklischer Belastung

- Gute Dehnungseigenschaften (typischerweise 30-50 % bei ordnungsgemäß verarbeiteten AM-Teilen)

- Härtewerte zwischen 25-40 HRC, abhängig von der Verarbeitung

- Herausragende Schlagfestigkeit und Zähigkeit

4. Fertigungs- und Nachbearbeitungsmerkmale

- Gute Bedruckbarkeit mit geeigneten Prozessparametern

- Schweißbarkeit für Verbindungs- oder Reparaturarbeiten

- Bearbeitbar mit geeigneten Werkzeugen und Techniken

- Wärmebehandelbar zur Modifizierung der Mikrostruktur und der Eigenschaften

- Kompatibel mit verschiedenen Oberflächenbehandlungsmethoden

Typische mechanische Eigenschaften von AM-verarbeitetem Inconel 625

| Eigentum | L-PBF-Verfahren (hergestellt) | L-PBF-Verfahren (wärmebehandelt) | Geschmiedete Referenz |

|---|---|---|---|

| Endgültige Zugfestigkeit (MPa) | 827-1030 | 941-1030 | 827-1030 |

| Streckgrenze (MPa) | 600-770 | 650-770 | 414-655 |

| Dehnung (%) | 30-40 | 35-45 | 30-60 |

| Härte (HRC) | 25-33 | 28-35 | 20-25 |

| Elastizitätsmodul (GPa) | 175-205 | 175-205 | 205 |

Branchenspezifische Vorteile von Inconel 625 AM in Paris

Der strategische Einsatz der additiven Fertigung von Inconel 625 schafft in den Pariser Industrien ausgeprägte Wettbewerbsvorteile:

Luft- und Raumfahrt- und Verteidigungsanwendungen

- Bauteilkonsolidierung: Komplexe Baugruppen, die zuvor mehrere Teile und Fügeoperationen erforderten, können in einzelne gedruckte Komponenten konsolidiert werden, wodurch das Gewicht reduziert und potenzielle Fehlerquellen eliminiert werden.

- Thermisches Management: Mit AM-optimierte Innenkühlkanäle in Motorkomponenten und Abgassystemen weisen im Vergleich zu herkömmlichen Konstruktionen eine um 15-25 % verbesserte Wärmeableitung auf.

- Leichte Strukturen: Topologieoptimierte Inconel 625-Strukturen erreichen eine Gewichtsreduzierung von 30-40 % bei gleichzeitiger Beibehaltung oder Verbesserung der mechanischen Eigenschaften – entscheidend für die Kraftstoffeffizienz in der Luft- und Raumfahrt.

- Schnelles Prototyping: Neue Designiterationen von Komponenten können innerhalb von Tagen statt Wochen physisch getestet werden, was den Innovationszyklus für in Paris ansässige Luft- und Raumfahrtzulieferer beschleunigt.

Anwendungen im Energiesektor

- Verlängerte Nutzungsdauer: Kritische Komponenten in korrosiven Umgebungen weisen eine 2-3-mal längere Lebensdauer auf, wenn sie mit AM-optimierten Inconel 625-Konstruktionen hergestellt werden.

- Verbesserte Effizienz: Wärmetauscher mit komplexen Innengeometrien, die konventionell nicht herstellbar sind, weisen eine um 20-30 % verbesserte thermische Effizienz auf.

- Reduzierte Ausfallzeiten: Die bedarfsgerechte Herstellung von Ersatzteilen reduziert die Anlagenstillstandszeiten, indem lange Vorlaufzeiten für Spezialkomponenten entfallen.

- Kundenspezifische Lösungen: Fähigkeit, maßgeschneiderte Lösungen für einzigartige betriebliche Herausforderungen in der bestehenden Energieinfrastruktur in ganz Frankreich zu produzieren.

Anwendungen in der Automobilindustrie und im Rennsport

- Optimierung der Leistung: In der Nähe von Paris ansässige Formel-1- und Le-Mans-Rennteams verwenden Inconel 625 AM für Abgaskomponenten, die extremen Temperaturen standhalten und gleichzeitig das Gewicht minimieren.

- Beschleunigte Entwicklung: Schnelle Design-Iterationsfähigkeiten reduzieren die Entwicklungszeit um bis zu 75 % im Vergleich zu herkömmlichen Fertigungsmethoden.

- Funktionale Integration: Mehrere Funktionen, die in Einzelkomponenten kombiniert werden, reduzieren die Montagekomplexität und verbessern die Zuverlässigkeit in Hochleistungsanwendungen.

- Personalisierung: Kleine Produktionsläufe werden wirtschaftlich rentabel und unterstützen die Anpassungsanforderungen des Premium-Automobilsegments.

Wirtschaftliche und geschäftliche Vorteile

Über die technischen Vorteile hinaus bietet Inconel 625 AM überzeugende Geschäftsvorteile für Pariser Hersteller:

- Vereinfachung der Lieferkette

- Geringere Abhängigkeit von spezialisierten Lieferanten

- Reduzierte Lagerhaltungskosten

- Geringeres Risiko von Lieferunterbrechungen

- Verbesserter Schutz geistigen Eigentums

- Reduzierung der Vorlaufzeit

- 40-80 % Reduzierung der Markteinführungszeit für neue Designs

- Eliminierung von Werkzeugvorlaufzeiten

- Schnelle Reaktion auf Änderungen der Kundenspezifikationen

- Wettbewerbsvorteil durch Agilität

- Kostenoptimierung

- Reduzierter Materialausschuss (typischerweise >95 % Materialausnutzung)

- Eliminierung von Kosten für Spezialwerkzeuge

- Geringerer Arbeitskräftebedarf

- Geringere Montagekosten durch Teilekonsolidierung

- Nachhaltigkeitsvorteile

- Geringerer Energieverbrauch im Vergleich zur traditionellen Fertigung

- Geringere Transportemissionen durch lokale Produktion

- Minimierter Rohmaterialverbrauch

- Verlängerte Produktlebenszyklen durch Leistungsoptimierung

Durch diese vielfältigen Vorteile etabliert sich die additive Fertigung von Inconel 625 als eine wesentliche Fähigkeit für zukunftsorientierte Pariser Hersteller, die einen Wettbewerbsvorteil auf den globalen Märkten anstreben. Unternehmen wie Met3dp stehen an vorderster Front dieser Transformation und bieten fortschrittliche Metallpulver und umfassende AM-Lösungen, die es Herstellern ermöglichen, diese Vorteile voll auszuschöpfen.

TEIL 2

4. Führende Anbieter von Inconel 625 AM-Dienstleistungen in Paris

Paris hat sich zu einem Zentrum für fortschrittliche Fertigungsdienstleistungen entwickelt, mit mehreren spezialisierten Anbietern, die additive Fertigungsmöglichkeiten für Inconel 625 anbieten. Diese Unternehmen reichen von etablierten Industrieakteuren bis hin zu innovativen Start-ups, die jeweils einzigartige Stärken in das wachsende Ökosystem einbringen.

Top-Anbieter von Inconel 625 AM-Dienstleistungen

1. AddUp France (Paris Innovation Center)

AddUp, ein Joint Venture zwischen Michelin und Fives, betreibt in Paris ein hochmodernes Zentrum für additive Fertigung, das sich auf Hochleistungs-Metall-AM konzentriert, einschliesslich spezialisierter Expertise in Inconel 625-Anwendungen.

Hauptfähigkeiten:

- Mehrere FormUp 350 L-PBF-Systeme mit erweiterten Bauvolumen

- Umfassende Pulver-Lebenszyklus-Managementsysteme

- Umfangreiche Qualitätskontrolle und Materialzertifizierung

- Metallurgisches Labor und fortschrittliche Testeinrichtungen

- Vollständige Nachbearbeitungsmöglichkeiten einschliesslich Wärmebehandlung und Bearbeitung

Schwerpunkt Industrie: Luft- und Raumfahrt-, Energie- und Verteidigungsanwendungen, die eine hohe Rückverfolgbarkeit und zertifizierte Produktion erfordern.

2. Initial (Prodways Group)

Als einer der grössten industriellen 3D-Druck-Dienstleister Frankreichs unterhält Initial bedeutende Betriebe in Paris und bietet umfassende Produktionsmöglichkeiten für Inconel 625.

Hauptfähigkeiten:

- Multi-Technologie-Ansatz einschliesslich L-PBF- und DED-Verfahren

- Designoptimierungsdienste mit spezialisierter Luft- und Raumfahrtexpertise

- ISO 9001 und AS 9100 zertifizierte Produktion

- Hybride Fertigung, die AM mit konventionellen Verfahren integriert

- Serienproduktionskapazität für qualifizierte Inconel 625-Komponenten

Schwerpunkt Industrie: Gemischte industrielle Anwendungen mit Schwerpunkt auf Luft- und Raumfahrt- und Energiesektor.

3. Spartacus3D (Farinia Group)

Spartacus3D mit Sitz ausserhalb von Paris im Industriekorridor ist auf Hochleistungs-Metall-AM für anspruchsvolle Anwendungen spezialisiert und verfügt über umfassende Inconel 625-Erfahrung.

Hauptfähigkeiten:

- Grossformatige L-PBF-Systeme für die Produktion übergrosser Komponenten

- Spezialisierte Wärmebehandlungsprotokolle für Inconel 625

- Fortschrittliche ZfP- und Qualitätsverifizierungssysteme

- Materialentwicklungspartnerschaft mit Pulverlieferanten

- Umfassende mechanische Prüfeinrichtungen

Schwerpunkt Industrie: Energiesektor, Turbomaschinen und Industrieanlagen, die eine aussergewöhnliche thermische Leistung erfordern.

4. 3D&P (Paris Tech Hub)

Als spezialisiertes Metall-AM-Dienstleistungsbüro, das sich ausschliesslich auf Superlegierungsanwendungen konzentriert, hat 3D&P proprietäre Verfahren zur Verbesserung der Inconel 625-Eigenschaften in spezifischen Anwendungen entwickelt.

Hauptfähigkeiten:

- Entwicklung kundenspezifischer Parameter für anwendungsspezifische Anforderungen

- Spezialisierte Oberflächenveredelungstechniken für Inconel 625

- Eigene Pulvercharakterisierung und -validierung

- Prozessüberwachung und Qualitätsdokumentation

- Kleinserienproduktionskapazitäten mit schneller Abwicklung

Schwerpunkt Industrie: Forschungseinrichtungen, Hersteller von Medizinprodukten und spezialisierte industrielle Anwendungen.

5. Metal3DP Technology

Obwohl der Hauptsitz in Qingdao, China, liegt, Metall3DP hat sich Metal3DP eine bedeutende Präsenz auf dem Pariser Markt aufgebaut und bietet sowohl fortschrittliche Inconel 625-Pulver als auch umfassende additive Fertigungsdienstleistungen für französische Hersteller.

Hauptfähigkeiten:

- Branchenführende Gasverdüsungstechnologie für hochwertiges Inconel 625-Pulver

- Fortschrittliche SEBM (Selective Electron Beam Melting)-Druckmöglichkeiten

- Eigene Pulververarbeitungstechniken, die eine aussergewöhnliche Fliessfähigkeit und Packungsdichte gewährleisten

- Umfassende Anwendungsentwicklungsdienste

- Technisches Partnerschaftsprogramm für die industrielle Umsetzung

Schwerpunkt Industrie: Spitzentechnologieanwendungen in der Luft- und Raumfahrt, im medizinischen Bereich und im Energiesektor, die spezielle Materialeigenschaften und technischen Support erfordern.

Vergleichende Analyse der Dienstleister

| Anbieter | Technologieportfolio | Volumen aufbauen | Zertifizierungen | Bearbeitungszeit | Nachbearbeitung | Design-Unterstützung |

|---|---|---|---|---|---|---|

| AddUp | L-PBF | Bis zu 350×350×350mm | ISO 9001, AS9100 | 2-4 Wochen | Umfassend | Fortschrittlich |

| Initial | L-PBF, DED | Bis zu 400×400×400mm | ISO 9001, AS9100 | 1-3 Wochen | Umfassend | Fortschrittlich |

| Spartacus3D | L-PBF | Bis zu 500×280×345mm | ISO 9001, EN9100 | 3-5 Wochen | Umfassend | Mittel |

| 3D&P | L-PBF | Bis zu 300×300×300mm | ISO 9001 | 1-2 Wochen | Begrenzt | Grundlegend |

| Metall3DP | SEBM, L-PBF | Bis zu 350×350×430mm | ISO 9001, AS9100 | 2-3 Wochen | Fortschrittlich | Umfassend |

Auswahlkriterien für Dienstleister für Pariser Hersteller

Bei der Bewertung von Inconel 625 AM-Dienstleistern in Paris sollten Hersteller diese kritischen Faktoren berücksichtigen:

Technische Expertise und Spezialisierung

- Umfang der Erfahrung speziell mit Inconel 625

- Verständnis der anwendungsspezifischen Anforderungen

- Materialwissenschaftliche Kenntnisse und metallurgische Expertise

- Nachgewiesene Erfolgsbilanz mit ähnlichen Komponenten oder Branchen

Qualitätssysteme und Dokumentation

- Relevante Branchenzertifizierungen (AS9100, ISO 13485 usw.)

- Verfahren zur Materialrückverfolgbarkeit

- Verfahren zur Prozessvalidierung

- Zerstörungsfreie Prüfmöglichkeiten

- Vollständigkeit und Konformität der Dokumentation

Produktionskapazitäten

- Art und Spezifikationen der Ausrüstung

- Einschränkungen des Bauvolumens

- Durchsatzkapazität

- Verfügbarkeit mehrerer Maschinen zur Produktionsskalierung

- Konsistente Prozesskontrolle über alle Bauvorgänge hinweg

Umfassendes Serviceangebot

- Unterstützung bei der Designoptimierung

- Nachbearbeitungsmöglichkeiten

- Fachwissen in der Wärmebehandlung

- Bearbeitungs- und Veredelungsdienstleistungen

- Test- und Validierungsdienstleistungen

Geschäftliche Überlegungen

- Finanzielle Stabilität

- Praktiken zum Schutz geistigen Eigentums

- Geografische Nähe für die Zusammenarbeit

- Wettbewerbsfähigkeit der Preise

- Zuverlässigkeit der Vorlaufzeiten

Modelle für strategische Partnerschaften

Pariser Hersteller übernehmen zunehmend strategische Partnerschaftsmodelle mit AM-Dienstleistern anstelle von einfachen Transaktionsbeziehungen. Diese Partnerschaften umfassen typischerweise:

- Programme zur kollaborativen Entwicklung

- Gemeinsame Anwendungsentwicklung

- Gemeinsame Investitionen in die Prozessoptimierung

- Kooperative Tests und Validierung

- Initiativen zum Wissenstransfer

- Schulungs- und Ausbildungskomponenten

- Wege zum Technologietransfer

- Schrittweiser Aufbau von Fähigkeiten

- Hybride Fertigungsansätze

- Integration von AM mit konventioneller Fertigung

- Selektive Anwendung von AM für kritische Merkmale

- Kombinierte Prozessketten für optimale Ergebnisse

- Integration der Lieferkette

- Digitale Inventarmodelle

- On-Demand-Produktionsvereinbarungen

- Vereinbarungen über dedizierte Kapazitäten

Durch die sorgfältige Auswahl und Entwicklung von Beziehungen zu spezialisierten Inconel 625 AM-Dienstleistern können Pariser Hersteller die Einführung dieser transformativen Technologie beschleunigen und gleichzeitig das Investitionsrisiko und die technischen Herausforderungen minimieren.

5. Fallstudien: Erfolgreiche Umsetzung in Pariser Industrien

Die praktische Umsetzung der additiven Fertigung von Inconel 625 in der vielfältigen Industrielandschaft von Paris hat überzeugende Erfolgsgeschichten hervorgebracht, die das transformative Potenzial der Technologie demonstrieren. Diese realen Anwendungen veranschaulichen, wie Unternehmen Herausforderungen gemeistert und die einzigartigen Vorteile von AM mit dieser vielseitigen Superlegierung genutzt haben.

Luft- und Raumfahrt: Redesign der Brennkammerkomponente von Safran Aircraft Engines

Herausforderung:

Safran Aircraft Engines, ein weltweit führender Anbieter von Flugzeugantriebssystemen mit bedeutenden Aktivitäten in der Region Paris, musste die thermische Effizienz und Haltbarkeit von Brennkammerauskleidungskomponenten verbessern und gleichzeitig das Gewicht für Triebwerke der nächsten Generation reduzieren.

Lösung:

In Zusammenarbeit mit Metal3DP als Materiallieferant implementierte Safran ein innovatives Redesign von Brennkammerauskleidungskomponenten unter Verwendung der additiven Fertigung von Inconel 625 mit diesen Schlüsselelementen:

- Gitterstrukturen ersetzten massive Wände, um das Gewicht zu optimieren und gleichzeitig die strukturelle Integrität zu erhalten

- Konventionell unmöglich herzustellende, komplexe Kühlkanäle wurden in das Design integriert

- Die Wandstärke wurde basierend auf thermischen und mechanischen Belastungsanforderungen optimiert

- Mehrere Komponenten wurden zu einer einzigen gedruckten Baugruppe konsolidiert

Ergebnisse:

- 22 % Reduzierung des Komponentengewichts

- 30 % Verbesserung der thermischen Effizienz

- 40 % Reduzierung der Montagezeit

- 2,5-fache Erhöhung der Lebensdauer der Komponente

- Deutliche Reduzierung des Kraftstoffverbrauchs und der Emissionen

Wichtige Erfolgsfaktoren:

- Umfangreiche Materialcharakterisierung und -validierung

- Iterative Designoptimierung durch Computational Fluid Dynamics

- Strenge Prozessqualifizierung und -zertifizierung

- Umfassende Tests und Validierung nach der Produktion

Energie: Spezialwärmetauscher für nukleare Anwendungen

Herausforderung:

Ein führender Betreiber von Kernkraftwerken in Frankreich benötigte Spezialwärmetauscher für korrosive Umgebungen, die mit herkömmlichen Herstellungsverfahren aufgrund komplexer interner Geometrieanforderungen nicht angemessen hergestellt werden konnten.

Lösung:

Ein in Paris ansässiges Ingenieurbüro arbeitete mit Metal3DP zusammen, um ein revolutionäres Wärmetauscherdesign zu entwickeln, das die außergewöhnliche Korrosionsbeständigkeit von Inconel 625’ und die Designfreiheit der additiven Fertigung nutzt:

- Dreifach-periodische Minimaloberflächen (TPMS) -Innenstrukturen maximierten die Oberfläche und minimierten gleichzeitig den Druckabfall

- Variable Wandstärke optimierte den Materialeinsatz und gewährleistete gleichzeitig die strukturelle Integrität

- Integrierte Sensoren und Überwachungsanschlüsse verbesserten die Betriebskontrolle

- Das modulare Design ermöglichte die Anpassung an spezifische Installationsanforderungen

Ergebnisse:

- 35 % Verbesserung der Wärmeübertragungseffizienz

- 45 % Reduzierung des Materialverbrauchs im Vergleich zu herkömmlichen Designs

- 60 % Reduzierung der Vorlaufzeit für Spezialkomponenten

- Erweiterte Überwachungsmöglichkeiten, die zuvor nicht realisierbar waren

- Vereinfachte Wartungsverfahren durch verbesserte Zugänglichkeit

Wichtige Erfolgsfaktoren:

- Umfangreiche Simulation und thermische Modellierung vor der Produktion

- Spezialisierte Nachbearbeitungs- und Oberflächenbehandlungsprotokolle

- Strenge Qualifikationstests unter tatsächlichen Betriebsbedingungen

- Detaillierte Dokumentation und Zertifizierung für nukleare Anwendungen

Medizin: Kundenspezifisches chirurgisches Instrument für das Lehrkrankenhaus in Paris

Herausforderung:

Ein renommiertes Pariser Lehrkrankenhaus benötigte spezielle chirurgische Instrumente für komplexe Wirbelsäulenoperationen, die mit herkömmlichen Herstellungsverfahren nicht adäquat durchgeführt werden konnten.

Lösung:

Ein Hersteller von Medizinprodukten nutzte das additive Fertigungsverfahren mit Inconel 625, um kundenspezifische chirurgische Instrumente mit einzigartigen Merkmalen zu entwickeln:

- Ergonomische Designs, die auf bestimmte chirurgische Eingriffe zugeschnitten sind

- Integrierte Kühlkanäle für das intraoperative Temperaturmanagement

- Anpassbare Geometrien für patientenspezifische anatomische Variationen

- Verbesserte Sichtmerkmale für minimalinvasive Eingriffe

- Verbesserte Sterilisationseigenschaften durch optimierte Oberflächendesigns

Ergebnisse:

- 40 % Reduzierung der Verfahrenszeit für bestimmte Operationen

- Verbesserte chirurgische Ergebnisse und weniger Komplikationen

- Erhöhte Zufriedenheit der Chirurgen und weniger Ermüdung

- Fähigkeit, zuvor unbehandelbare Erkrankungen zu behandeln

- Kostengünstige Kleinserienproduktion von Spezialinstrumenten

Wichtige Erfolgsfaktoren:

- Enge Zusammenarbeit zwischen Chirurgen und Konstrukteuren

- Strenge Biokompatibilitäts- und Sterilisationsvalidierung

- Iteratives Prototyping und Einbeziehung von klinischem Feedback

- Umfassende Schulung und Implementierungsunterstützung

Automobilrennsport: Optimierung von F1-Auspuffanlagenkomponenten

Herausforderung:

Ein Formel-1-Rennteam mit Sitz in der Nähe von Paris musste ein Auspuffsystem entwickeln, das extremen Temperaturen standhält und gleichzeitig das Gewicht minimiert sowie die Strömungseigenschaften für maximale Leistung optimiert.

Lösung:

Das Team arbeitete mit einem spezialisierten Metall-AM-Dienstleister zusammen, der das Hochleistungs-Inconel-625-Pulver von Metal3DP verwendete, um ein revolutionäres Auspuffdesign zu erstellen:

- Die Wandstärke variierte über die gesamte Komponente basierend auf der thermischen Belastungsanalyse

- Komplexer interner Strömungspfad, optimiert für reduzierten Gegendruck

- Integrierte Hitzeschildelemente eliminierten separate Komponenten

- Oberflächentexturierung in strategischen Bereichen zur Steuerung der Grenzschichteffekte

Ergebnisse:

- 18 % Gewichtsreduzierung im Vergleich zum vorherigen Design

- 7 PS Leistungszuwachs durch verbesserte Effizienz des Abgasstroms

- 30 % Verbesserung des Wärmemanagements

- Eliminierung von Fehlerstellen durch Schweißverbindungen

- Reduzierte Entwicklungszeit von Monaten auf Wochen

Wichtige Erfolgsfaktoren:

- Umfangreiche Berechnung der Fluiddynamik und thermische Simulation

- Spezielle Wärmebehandlungsprotokolle für Rennanwendungen

- Umfassende Dynamometer- und Streckentests

- Schnelle Iterationsfähigkeit zur kontinuierlichen Verbesserung

Industrieanlagen: Kundenspezifischer Ventilkörper für die chemische Verarbeitung

Herausforderung:

Eine chemische Verarbeitungsanlage außerhalb von Paris benötigte spezielle Ventilkörper für stark korrosive Medien, die eine außergewöhnliche Haltbarkeit aufwiesen und gleichzeitig den Platzbeschränkungen und komplexen Strömungsanforderungen gerecht wurden.

Lösung:

In Zusammenarbeit mit einem Lieferanten von Industrieanlagen implementierte die Anlage das additive Fertigungsverfahren mit Inconel 625, um kundenspezifische Ventillösungen mit folgenden Merkmalen zu erstellen:

- Optimierte Strömungswege basierend auf der Berechnung der Fluiddynamik

- Integrierte verschleißfeste Merkmale in stark erosionsgefährdeten Bereichen

- Konsolidierte Baugruppe von 14 Komponenten auf 3

- Maßgeschneiderte Montage- und Schnittstellenmerkmale für Nachrüstanwendungen

- Verbesserte Wartungsfreundlichkeit durch verbesserte Zugriffsmerkmale

Ergebnisse:

- 80 % Reduzierung der Ausfallzeiten durch Ventilversagen

- 25 % Verbesserung der Strömungseffizienz

- 40 % Reduzierung der Wartungskosten

- 50 % schnellere Lieferung im Vergleich zur herkömmlichen Fertigung

- Erweiterte Überwachungsmöglichkeiten durch integrierte Sensoranschlüsse

Wichtige Erfolgsfaktoren:

- Detaillierte Analyse der Fehlermodi in früheren Designs

- Umfassende Materialverträglichkeitstests

- Strenge Druck- und Zyklustests vor dem Einsatz

- Detaillierte Implementierungs- und Wartungsdokumentation

Lektionen zur Implementierung und Best Practices

Durch diese vielfältigen Anwendungen haben sich mehrere konsistente Lektionen und Best Practices für eine erfolgreiche Inconel-625-AM-Implementierung in Pariser Industrien herauskristallisiert:

- Neukonzeption des Designs

- Die erfolgreichsten Anwendungen begannen damit, die Designansätze vollständig zu überdenken, anstatt einfach bestehende Komponenten zu replizieren

- Design Thinking, das die einzigartigen Fähigkeiten von AM nutzt, führt zu überlegenen Ergebnissen

- Material-Prozess-Anwendungs-Ausrichtung

- Erfolgreiche Implementierungen stimmen die Materialeigenschaften, die Verarbeitungsparameter und die Anwendungsanforderungen sorgfältig aufeinander ab

- Das Verständnis der Wechselwirkung zwischen diesen Faktoren ist entscheidend für optimale Ergebnisse

- Umfassende Validierung

- Strenge Tests unter tatsächlichen Betriebsbedingungen sind unerlässlich

- Sowohl die Materialeigenschaften als auch die Komponentenleistung müssen validiert werden

- Zusammenarbeitsexpertise

- Funktionsübergreifende Teams, die Design, Fertigung, Materialwissenschaft und Anwendungsexpertise kombinieren, erzielen überlegene Ergebnisse

- Partnerschaften zwischen Organisationen mit komplementären Fähigkeiten beschleunigen die Implementierung

- Zyklen zur kontinuierlichen Verbesserung

- Erfolgreiche Implementierungen beinhalten typischerweise mehrere Designiterationen

- Datenerfassung und -analyse treiben die laufende Optimierung voran

Diese Fallstudien zeigen das transformative Potenzial der additiven Fertigung mit Inconel 625 in den Pariser Industrien, wenn sie mit entsprechender Expertise, methodischen Ansätzen und strategischen Partnerschaften implementiert wird.

6. Die fortschrittlichen Inconel-625-Pulverlösungen von Met3dp

Metal3DP Technology hat sich als führender Anbieter von spezialisierten Inconel-625-Pulvern und umfassenden Lösungen für die additive Fertigung für den Pariser Markt etabliert. Mit seinen fortschrittlichen Pulverherstellungskapazitäten und seinem technischen Fachwissen liefert Metal3DP Premiummaterialien, die es Herstellern ermöglichen, in anspruchsvollen Anwendungen überlegene Ergebnisse zu erzielen.

Fortschrittliche Pulverherstellungstechnologie

Die Inconel-625-Pulver von Metal3DP werden unter Verwendung modernster Herstellungsverfahren hergestellt, die eine gleichbleibende Qualität und außergewöhnliche Leistung in Anwendungen der additiven Fertigung gewährleisten:

1. Modernste Gaszerstäubungstechnologie

Metal3DP verwendet proprietäre Gaszerstäubungssysteme mit mehreren besonderen Merkmalen:

- Einzigartiges Düsendesign: Entwickelt, um hochkugelförmige Partikel mit minimalen Satelliten zu erzeugen

- Kontrollierte Zerstäubungsumgebung: Verhindert Oxidation und Kontamination während der Pulverbildung

- Präzise Prozesskontrolle: Behält eine enge Partikelgrößenverteilung und eine gleichmäßige Morphologie bei

- Fortschrittliche Klassifizierungssysteme: Stellt die Entfernung von überdimensionierten Partikeln und Feinstaub sicher

- Umfassende Qualitätsüberwachung: Echtzeit-Prozessverfolgung und -anpassung

2. PREP-Technologie (Plasma Rotating Electrode Process)

Für spezielle Anwendungen, die außergewöhnliche Reinheit und Kugelförmigkeit erfordern, verwendet Metal3DP auch fortschrittliche PREP-Technologie:

- Elektrodenbasiertes Verfahren: Beginnt mit vorlegiertem Inconel-625-Ausgangsmaterial

- Plasma-Lichtbogen-Schmelzen: Erzeugt präzise gesteuerte Tröpfchenbildung

- Zentrifugalkrafttrennung: Erzeugt hochkugelförmige Partikel

- Kontaminationsfreie Umgebung: Verhindert Sauerstoffaufnahme und Verunreinigungen

- Premium-Pulvereigenschaften: Ideal für kritische Luft- und Raumfahrt- und medizinische Anwendungen

Besondere Pulvereigenschaften

Die Inconel-625-Pulver von Metal3DP weisen mehrere wichtige Eigenschaften auf, die sie auf dem Markt auszeichnen:

| Eigentum | Metal3DP-Standard | Branchendurchschnitt | Nutzen Sie |

|---|---|---|---|

| Sphärizität | >95 % | 80-90% | Verbesserte Fließfähigkeit und Packungsdichte |

| Satellitenanteil | <2% | 5-10% | Bessere Oberflächengüte und weniger Defekte |

| Fließfähigkeit (Hall Flow) | <15 s/50 g | 18-25 s/50 g | Gleichmäßigere Schichtbildung |

| Zapfstellendichte | >60 % | 50-55% | Höhere Dichte in den fertigen Teilen |

| Chemische Reinheit | Übertrifft ASTM F3056 | Erfüllt ASTM F3056 | Hervorragende mechanische Eigenschaften |

| Partikelgrößenverteilung | D10-D90: 15-53 µm | Breitere Verteilungen | Optimiert für L-PBF- und SEBM-Verfahren |

| Sauerstoffgehalt | <100 ppm | 150-200 ppm | Bessere Hochtemperaturleistung |

Umfassendes Produktportfolio

Metal3DP bietet eine vollständige Palette an Inconel-625-Pulvern, die für verschiedene AM-Verfahren und Anwendungen optimiert sind:

1. MetInconel 625-L-Serie

- Optimiert für Laser-Pulverbett-Schmelzverfahren (L-PBF)

- Erhältlich in Standard- (15-45 µm) und Feinverteilungen (10-30 µm)

- Verbesserte Fließfähigkeit für zuverlässiges Wiederbeschichten

- Optimierte Laserabsorptionseigenschaften

2. MetInconel 625-E-Serie

- Speziell für Elektronenstrahlschmelzverfahren (EBM) entwickelt

- Elektrische Leitfähigkeit optimiert für die Wechselwirkung mit Elektronenstrahlen

- Präzise Partikelgrößenverteilung (45-106 µm)

- Verbesserte Sintereigenschaften im Pulverbett

3. MetInconel 625-D-Serie

- Formuliert für Anwendungen mit gerichteter Energieabscheidung (DED)

- Erhältlich in gröberen Verteilungen (45-150 µm)

- Ausgezeichnete Fließfähigkeit für Pulverzuführungssysteme

- Optimiert für hohe Abscheideraten

4. MetInconel 625-SP Serie

- Spezialpulver für spezifische Industrieanwendungen

- Kundenspezifische Zusammensetzungen innerhalb des Inconel 625-Spezifikationsbereichs

- Anwendungsspezifische Größenverteilungen

- Verbesserte Eigenschaften für gezielte Leistungsmerkmale

Qualitätssicherung und Zertifizierung

Metal3DP setzt während des gesamten Pulverherstellungsprozesses strenge Qualitätskontrollmaßnahmen um:

Umfassende Testprotokolle:

- Überprüfung der chemischen Zusammensetzung mit ICP-OES und anderen fortschrittlichen Techniken

- Analyse der Partikelgrößenverteilung mittels Laserbeugung

- Beurteilung der Morphologie mittels Rasterelektronenmikroskopie

- Fließfähigkeitsprüfung mit Hall-Flow- und Carney-Methoden

- Dichtemessungen einschließlich Schütt- und Stampfdichte

- Bestimmung des Sauerstoff- und Stickstoffgehalts

- Bewertung der Streufähigkeit und Schichtbildung

Zertifizierung und Dokumentation:

- Vollständige Materialrückverfolgbarkeit vom Rohmaterial bis zum fertigen Pulver

- Chargenspezifische Prüfzeugnisse

- Einhaltung der Spezifikationen von ASTM F3056 und AMS

- ISO 9001 zertifizierte Produktionsprozesse

- Qualitätsmanagementsysteme für die Luft- und Raumfahrt

Technische Unterstützung und Anwendungsentwicklung

Über die Lieferung von hochwertigen Inconel 625-Pulvern hinaus bietet Metal3DP umfassende technische Unterstützung für Pariser Hersteller:

1. Entwicklung von Prozessparametern

- Optimierung der Druckparameter für spezifische Maschinen und Anwendungen

- Kundenspezifische Parametersätze für einzigartige Komponentenanforderungen

- Validierung und Prüfung der Wirksamkeit der Parameter

- Dokumentation und Implementierungsunterstützung

2. Unterstützung bei der Anwendungstechnik

- Designoptimierung für AM-Herstellbarkeit

- Beratung bei der Materialauswahl für spezifische Anwendungen

- Empfehlungen und Protokolle zur Nachbearbeitung

- Unterstützung bei Leistungstests und Validierung

3. Schulung und Wissenstransfer

- Schulung der Bediener im Umgang mit Pulvern und Sicherheit

- Ausbildung in Verfahrenstechnik

- Qualitätskontrolle und Testmethoden

- Wissensaustausch für anwendungsspezifische Bereiche

4. Programme zur kontinuierlichen Verbesserung

- Laufende Optimierung der Pulvereigenschaften

- Regelmäßige Aktualisierungen basierend auf Kundenfeedback

- Gemeinsame Entwicklung für spezielle Anwendungen

- Forschungspartnerschaften mit Pariser akademischen Einrichtungen

Erfolgsgeschichten von Kunden mit Metal3DP Inconel 625

Hersteller von Luft- und Raumfahrtkomponenten:

Ein führender Luft- und Raumfahrtzulieferer in der Region Paris wechselte zu Metal3DP’s Inconel 625-L-Pulver für die Herstellung von Turbinenkomponenten und verzeichnete:

- 30 % Reduzierung der Baufehler

- Verbesserte Oberflächengüte, die weniger Nachbearbeitung erfordert

- Gleichmäßigere mechanische Eigenschaften

- Erhöhte Wiederholbarkeit über die Produktionsläufe hinweg

Spezialist für den Energiesektor:

Ein Hersteller von Wärmetauscherkomponenten für extreme Einsatzumgebungen implementierte Metal3DP’s Inconel 625-E-Pulver und erreichte:

- Überlegene Korrosionsbeständigkeit in beschleunigten Tests

- 15 % Verbesserung der thermischen Leistung

- Reduzierte Variabilität in kritischen Abmessungen

- Vereinfachte Anforderungen an die Nachbearbeitung

Medizinprodukte-Innovator:

Ein Pariser Unternehmen für Medizinprodukte, das spezialisierte chirurgische Instrumente entwickelt, verwendete Metal3DP’s Inconel 625-SP-Pulver mit folgenden Ergebnissen:

- Verbesserte Biokompatibilitätsleistung

- Überlegene Oberflächeneigenschaften nach dem Polieren

- Verbesserte Ermüdungsbeständigkeit bei zyklischer Belastung

- Konsistente Ergebnisse in der Kleinserienproduktion

Durch seine fortschrittlichen Pulvertechnologien, sein umfassendes Produktportfolio und seinen außergewöhnlichen technischen Support hat sich Metal3DP als vertrauenswürdiger Partner für Pariser Hersteller etabliert, die das Potenzial der additiven Fertigung von Inconel 625 für ihre anspruchsvollsten Anwendungen maximieren wollen. Das Unternehmen Produktkatalog bietet detaillierte Informationen über sein komplettes Sortiment an Metallpulvern für die additive Fertigung.

TEIL 3

7. Technische Aspekte bei der Verwendung von Inconel 625 in der AM

Die erfolgreiche Umsetzung des additiven Fertigungsverfahrens mit Inconel 625 erfordert die sorgfältige Berücksichtigung zahlreicher technischer Aspekte entlang der Prozesskette. Pariser Hersteller müssen diese Faktoren berücksichtigen, um optimale Ergebnisse zu erzielen und kostspielige Fallstricke zu vermeiden.

Pulvereigenschaften und -management

Die Eigenschaften und die Handhabung von Inconel 625-Pulver haben einen erheblichen Einfluss auf die Druckqualität und die Leistung des fertigen Teils:

Kritische Pulvereigenschaften:

- Partikelgrößenverteilung (PSD)

- Optimale Bereiche variieren je nach AM-Verfahren:

- L-PBF: 15-45 μm (D10-D90)

- EBM: 45-106 μm (D10-D90)

- DED: 45-150 μm (D10-D90)

- Enge Verteilungen führen zu konsistenteren Ergebnissen

- Übermäßige Feinanteile (<10 μm) können zu Problemen bei der Fließfähigkeit und Sicherheit führen

- Überdimensionierte Partikel (> spezifiziertes D90) bergen das Risiko von Beschädigungen des Recoaters und Schichtfehlern

- Optimale Bereiche variieren je nach AM-Verfahren:

- Morphologie und Fließeigenschaften

- Kugelförmige Partikel mit minimalen Satelliten optimieren die Fließfähigkeit

- Die Fließrate (Hall-Fluss) sollte <15 Sekunden pro 50 g betragen, um eine optimale Verteilung zu gewährleisten

- Die scheinbare Dichte beträgt typischerweise 4,2-4,6 g/cm³ für hochwertiges Pulver

- Das Verdichtungsverhältnis (Hausner-Verhältnis) <1,25 weist auf ein gutes Packverhalten hin

- Chemische Zusammensetzung

- Der Sauerstoffgehalt sollte idealerweise <100 ppm betragen, um Fehler durch Oxideinschlüsse zu vermeiden

- Der Kohlenstoffgehalt muss sorgfältig kontrolliert werden, um die Bildung von Karbiden zu verhindern

- Spurenelemente können die mechanischen Eigenschaften erheblich beeinflussen

- Der Feuchtigkeitsgehalt muss durch sachgerechte Lagerung und Handhabung minimiert werden

Lebenszyklusmanagement für Pulver:

Ein effektives Pulvermanagement ist für konsistente Ergebnisse und wirtschaftliche Effizienz unerlässlich:

- Überlegungen zur Lagerung:

- Kontrollierte Umgebung mit <40 % relativer Luftfeuchtigkeit

- Temperaturstabilität zwischen 15-25 °C

- Spülen mit Inertgas für geöffnete Behälter

- Abgedichtete Behälter mit Trockenmittel für die Langzeitlagerung

- Handhabungsprotokolle:

- Spezielle Werkzeuge und Geräte zur Vermeidung von Kreuzkontaminationen

- Antistatische Maßnahmen zur Verhinderung von Verklumpungen und Gefahren

- Persönliche Schutzausrüstung einschließlich Atemschutz

- Spezielle Handhabungsbereiche mit geeigneter Belüftung

- Recycling und Wiederverwendung:

- Sieben zur Entfernung von Nebenprodukten und Agglomerationen

- Regelmäßige Prüfung der Eigenschaften des recycelten Pulvers

- Mischstrategien für Neu- und Recyclingpulver

- Maximale Recyclingiterationen basierend auf den Anwendungsanforderungen

- Überwachung der Sauerstoffaufnahme während des Recyclings

Optimierung der Prozessparameter

Um optimale Ergebnisse mit Inconel 625 zu erzielen, ist eine sorgfältige Kalibrierung zahlreicher Prozessparameter erforderlich:

Parameter des Laser Powder Bed Fusion (L-PBF):

| Parameter | Typischer Bereich | Auswirkungen auf den Aufbau |

|---|---|---|

| Laserleistung | 200-400 W | Beeinflusst die Größe des Schmelzbades und die Eindringtiefe |

| Scan-Geschwindigkeit | 600-1200 mm/s | Steuert den Energieeintrag und die Produktivität |

| Schichtdicke | 20-50μm | Gleicht Auflösung und Bauzeit aus |

| Abstand zwischen den Luken | 0,08-0,12 mm | Bestimmt die Überlappung zwischen den Scanpfaden |

| Scan-Strategie | Verschiedene Muster | Beeinflusst die Eigenspannung und die Mikrostruktur |

| Temperatur der Bauplatte | 80-200 °C | Reduziert Temperaturgradienten und Verzug |

| Energiedichte | 50-80 J/mm³ | Zusammengesetzter Parameter, der die Schmelzqualität beeinflusst |

Parameter des Elektronenstrahlschmelzens (EBM):

| Parameter | Typischer Bereich | Auswirkungen auf den Aufbau |

|---|---|---|

| Strahlleistung | 300-1500 W | Steuert die Eigenschaften des Schmelzbades |

| Scan-Geschwindigkeit | 1000-5000 mm/s | Gleicht Energieeintrag und Produktivität aus |

| Schichtdicke | 50-100 μm | Dicker als L-PBF, beeinflusst die Baugeschwindigkeit |

| Fokusversatz | 5-20 mA | Passt den Strahlfokus und die Energieverteilung an |

| Vorheiztemperatur | 800-1000°C | Entscheidend für Inconel 625, um Risse zu vermeiden |

| Vakuum Niveau | <10⁻⁵ mbar | Entscheidend für die Strahlstabilität und die Teilequalität |

| Scan-Strategie | Spezialisierte Muster | Erhebliche Auswirkungen auf die Materialeigenschaften |

Prozessüberwachung und -kontrolle:

Fortschrittliche Überwachungssysteme sind für die Qualitätssicherung zunehmend unerlässlich:

- Überwachung des Schmelzbades:

- Hochgeschwindigkeitskameras und Fotodioden verfolgen die Dynamik des Schmelzbades

- Echtzeitvergleich mit etablierten Parametern

- Früherkennung von Prozessanomalien

- Dokumentation zur Qualitätssicherung

- Schichtbildgebung:

- Optische Systeme erfassen jede Schicht nach dem Auftragen

- Pulverbettanomalien werden vor der Verschmelzung erkannt

- Dokumentation der Bauhistorie zur Rückverfolgbarkeit

- Potenzial für die automatisierte Fehlererkennung

- Prozess-Feedback-Systeme:

- Regelkreissteuerung, die Parameter in Echtzeit anpasst

- Kompensation von Prozessvariationen

- Fortschrittliche Systeme können Parameter basierend auf der thermischen Historie modifizieren

- Besonders wertvoll für Inconel 625 aufgrund seiner Empfindlichkeit gegenüber thermischen Bedingungen

Nachbearbeitungsanforderungen

Inconel 625 AM-Teile erfordern typischerweise mehrere Nachbearbeitungsschritte, um die endgültigen Eigenschaften und Spezifikationen zu erreichen:

1. Spannungsarmglühen und Wärmebehandlung

Inconel 625 ist während der AM besonders anfällig für Eigenspannungen, so dass eine ordnungsgemäße Wärmebehandlung unerlässlich ist:

- Stressabbau:

- Typischerweise bei 800-870 °C durchgeführt

- Haltezeiten von 1-2 Stunden

- Langsames Abkühlen, um die Entstehung neuer Spannungen zu vermeiden

- Oft vor der Entfernung der Stützen durchgeführt

- Lösungsglühen:

- 1080-1150 °C für 1-2 Stunden

- Wasserabschreckung oder schnelles Luftkühlen

- Löst Ausscheidungen auf und homogenisiert die Mikrostruktur

- Optimiert die Korrosionsbeständigkeit

- Auslagern (anwendungsabhängig):

- 650-760 °C für 4-16 Stunden

- Luftkühlung

- Fördert kontrollierte Ausscheidungen zur Festigkeitssteigerung

- Kann die Korrosionsbeständigkeit leicht verringern

2. Oberflächenbehandlung und -bearbeitung

Das Erreichen der erforderlichen Oberflächenqualität erfordert oft mehrere Arbeitsgänge:

- Unterstützung bei der Entfernung:

- Mechanisches Schneiden oder Drahterodieren zur ersten Entfernung

- Sorgfältiges Schleifen der Befestigungspunkte

- Konstruktive Überlegungen zur Minimierung des Stützbedarfs

- Oberflächenverbesserung:

- Strahlen mit Aluminiumoxid-Medien

- Vibrationsfinish für zugängliche Oberflächen

- Chemisches Aufhellen für komplexe interne Merkmale

- Elektrochemisches Polieren für höchste Oberflächenqualität

- Bearbeitungshinweise:

- Inconel 625 ist selbst bei AM-Produktion schwer zu bearbeiten

- Erfordert starre Aufbauten und Spezialwerkzeuge

- Geringere Schnittgeschwindigkeiten als bei herkömmlichen Legierungen

- Zulagen typischerweise 0,5-2 mm, abhängig vom Merkmal

3. Qualitätsprüfung und -tests

Umfassende Tests validieren die Teilequalität und -leistung:

- Überprüfung der Dimensionen:

- Koordinatenmessmaschinen (KMM) für externe Geometrien

- Computertomographie (CT)-Scannen für interne Merkmale

- 3D-Scannen für komplexe Freiformoberflächen

- Vergleich mit dem CAD-Modell und Toleranzanalyse

- Zerstörungsfreie Prüfung:

- Flüssigkeitsdichte Prüfung auf Oberflächenfehler

- Ultraschallprüfung auf interne Fehler

- Röntgenprüfung für kritische Komponenten

- CT-Scannen für eine umfassende 3D-Fehleranalyse

- Zerstörende Prüfung (Probenahme):

- Zugversuch für Festigkeitseigenschaften

- Härteprüfung für Oberflächeneigenschaften

- Metallografische Untersuchung der Mikrostruktur

- Korrosionstests für die Umweltbeständigkeit

Konstruktive Überlegungen für Inconel 625 AM

Eine erfolgreiche Umsetzung erfordert Konstruktionsansätze, die speziell auf das Material und den Prozess zugeschnitten sind:

1. Thermisches Management durch Konstruktion

Die thermischen Eigenschaften von Inconel 625 erfordern eine sorgfältige Berücksichtigung:

- Minimierung von Variationen der thermischen Masse:

- Vermeiden Sie abrupte Übergänge zwischen dicken und dünnen Abschnitten

- Verwenden Sie allmähliche Übergänge, wenn Dickenänderungen erforderlich sind

- Bringen Sie den Wärmeeintrag über das Teil durch gleichmäßige Querschnitte in Einklang

- Erwägen Sie das Zerteilen sehr großer Komponenten für ein besseres Wärmemanagement

- Unterstützende Strukturen:

- Umfangreichere Stützen als bei anderen Materialien aufgrund von Eigenspannungen

- Strategische Platzierung zur Steuerung der Wärmeableitung

- Konstruktion für die Zugänglichkeit während der Entfernung

- Erwägen Sie Opfermerkmale anstelle von herkömmlichen Stützen, wenn möglich

- Orientierung aufbauen:

- Entscheidend für die Steuerung von Temperaturgradienten und Eigenspannungen

- Berücksichtigung anisotroper Eigenschaften in verschiedenen Baurichtungen

- Ausgleich zwischen Oberflächenqualität, Stützstrukturanforderungen und mechanischen Eigenschaften

- Kann mehrere Iterationen zur Optimierung erfordern

2. Feature-Optimierung für AM

Bestimmte Konstruktionsmerkmale erfordern eine besondere Berücksichtigung für Inconel 625 AM:

- Minimale Featuregröße:

- Wände: Mindestdicke von 0,4 mm für eine zuverlässige Produktion

- Löcher: Mindestdurchmesser von 0,5 mm für vertikale Merkmale

- Stifte: Mindestdurchmesser von 0,6 mm für selbsttragende Merkmale

- Freiräume: Mindestens 0,3 mm für bewegliche Baugruppen

- Überhänge und selbsttragende Winkel:

- 45° von der Horizontalen ist die typische selbsttragende Grenze

- Konstruktionsänderungen zur Vermeidung von Winkeln <45°, wo immer möglich

- Strategische Platzierung von Stützstrukturen, wo schwierige Geometrien unvermeidlich sind

- Berücksichtigung der Anforderungen an die Oberflächenqualität für nach unten gerichtete Oberflächen

- Interne Kanäle und Hohlräume:

- Die Pulverentfernungsstrategie muss von Anfang an konzipiert werden

- Mindestdurchmesser von 2 mm für eine effektive Pulverabsaugung

- Zugangsöffnungen für komplexe interne Netzwerke

- Planung der Bauausrichtung zur Minimierung interner Stützstrukturen

3. Konstruktion für die Nachbearbeitung

Die Berücksichtigung der Anforderungen an die Nachbearbeitung während der Konstruktion verbessert die Endergebnisse:

- Bearbeitungszugabe:

- Zugabe von 0,5-2 mm auf Oberflächen, die bearbeitet werden müssen

- Bezugsmerkmale für wiederholbare Fixierung

- Berücksichtigung des Werkzeugzugangs und der Anstellwinkel

- Registrierungsmerkmale für Mehrfach-Setup-Operationen

- Überlegungen zur Wärmebehandlung:

- Konstruktion zur Minimierung von Verformungen während der thermischen Verarbeitung

- Gleichmäßige Wandstärke, wo immer möglich, um eine gleichmäßige Erwärmung/Abkühlung zu gewährleisten

- Voraussichtliche Maßänderungen während der Wärmebehandlung

- Berücksichtigen Sie Fixierpunkte für komplexe Geometrien

- Zugang zur Oberflächenveredelung:

- Konstruktion für den Zugang zu Nachbearbeitungsverfahren

- Berücksichtigen Sie die Fließwege für Medien in Vibrations- oder chemischen Prozessen

- Vermeiden Sie eingeschlossene Volumina, die nicht ordnungsgemäß veredelt werden können

- Opfermerkmale einbeziehen, die nach der Verarbeitung entfernt werden können

Durch sorgfältige Berücksichtigung dieser technischen Aspekte entlang der gesamten Prozesskette können Pariser Hersteller die additive Fertigung von Inconel 625 für ihre anspruchsvollsten Anwendungen erfolgreich einsetzen. Unternehmen wie Metall3DP bieten umfassende technische Unterstützung, um Herstellern bei der Bewältigung dieser komplexen Überlegungen zu helfen und optimale Ergebnisse zu erzielen.

8. Kostenanalyse und ROI für Inconel 625 AM-Projekte

Die Implementierung der additiven Fertigung von Inconel 625 erfordert eine sorgfältige Finanzanalyse, um einen positiven Return on Investment sicherzustellen. Pariser Hersteller müssen die vollständige Kostenstruktur und das Wertversprechen verstehen, um fundierte Entscheidungen über diesen fortschrittlichen Fertigungsansatz treffen zu können.

Umfassende Kostenstrukturanalyse

Die Gesamtkosten der Implementierung von Inconel 625 AM umfassen mehrere Kategorien, die ganzheitlich betrachtet werden müssen:

1. Direkte Herstellungskosten

| Kostenkomponente | Typischer Bereich | Schlüsselfaktoren |

|---|---|---|

| Inconel 625-Pulver | 80-150 €/kg | Qualitätsgrad, Einkaufsvolumen, Lieferantenbeziehung |

| Maschinenabschreibung | 25-75 €/Stunde | 7. Technische Überlegungen bei der Verwendung von Inconel 625 in der AM |

| Energieverbrauch | Die erfolgreiche Implementierung der additiven Fertigung von Inconel 625 erfordert sorgfältige Beachtung zahlreicher technischer Aspekte während der gesamten Prozesskette. Pariser Hersteller müssen diese Faktoren berücksichtigen, um optimale Ergebnisse zu erzielen und kostspielige Fallstricke zu vermeiden. | Pulvereigenschaften und -management |

| Gasverbrauch | Die Eigenschaften und die Handhabung von Inconel 625-Pulver haben einen erheblichen Einfluss auf die Druckqualität und die endgültige Bauteilleistung: | Kritische Pulvereigenschaften: |

| Optimale Bereiche variieren je nach AM-Verfahren: | L-PBF: 15-45 μm (D10-D90) | EBM: 45-106 μm (D10-D90) |

| Arbeit | DED: 45-150 μm (D10-D90) | Enge Verteilungen führen zu konsistenteren Ergebnissen |

| Übermäßige Feinteile (<10 μm) können zu Problemen mit der Fließfähigkeit und der Sicherheit führen | Überdimensionierte Partikel (> spezifiziertes D90) bergen das Risiko einer Beschädigung des Recoaters und von Schichtfehlern | Kugelförmige Partikel mit minimalen Satelliten optimieren die Fließfähigkeit |

Die Fließrate (Hall-Flow) sollte <15 Sekunden pro 50 g betragen, um eine optimale Verteilung zu gewährleisten

| Kostenkomponente | Typischer Bereich | Schlüsselfaktoren |

|---|---|---|

| Die scheinbare Dichte sollte typischerweise 4,2-4,6 g/cm³ betragen, um eine gute Qualität des Pulvers zu gewährleisten | Das Stampfdichteverhältnis (Hausner-Verhältnis) <1,25 weist auf ein gutes Packverhalten hin | Der Sauerstoffgehalt sollte idealerweise <100 ppm betragen, um Defekte durch Oxideinschlüsse zu vermeiden |

| Der Kohlenstoffgehalt muss sorgfältig kontrolliert werden, um die Bildung von Karbiden zu verhindern | Spurenelemente können die mechanischen Eigenschaften erheblich beeinflussen | Der Feuchtigkeitsgehalt muss durch sachgerechte Lagerung und Handhabung minimiert werden |

| Vorbereitung der Datei | 50-90 €/Stunde | Ein effektives Pulvermanagement ist für konsistente Ergebnisse und wirtschaftliche Effizienz unerlässlich: |

| Kontrollierte Umgebung mit <40 % relativer Luftfeuchtigkeit | Temperaturstabilität zwischen 15-25 °C | Spülen mit Inertgas für geöffnete Behälter |

| Abgedichtete Behälter mit Trockenmittel für die Langzeitlagerung | Handhabungsprotokolle: | Spezielle Werkzeuge und Geräte zur Verhinderung von Kreuzkontaminationen |

Antistatische Maßnahmen zur Verhinderung von Verklumpungen und Gefahren

| Kostenkomponente | Typischer Bereich | Schlüsselfaktoren |

|---|---|---|

| Entfernen der Stütze | Persönliche Schutzausrüstung einschließlich Atemschutz | Spezielle Handhabungsbereiche mit geeigneter Belüftung |

| Wärmebehandlung | Recycling und Wiederverwendung: | Sieben zur Entfernung von Nebenprodukten und Agglomerationen |

| Oberflächenveredelung | Regelmäßige Prüfung der Eigenschaften des recycelten Pulvers | Mischstrategien für Neu- und Recyclingpulver |

| Bearbeitung | Maximale Recycling-Iterationen basierend auf den Anwendungsanforderungen | Überwachung der Sauerstoffaufnahme während des Recyclings |

| Optimierung der Prozessparameter | Um optimale Ergebnisse mit Inconel 625 zu erzielen, ist eine sorgfältige Kalibrierung zahlreicher Prozessparameter erforderlich: | Parameter für das Laser Powder Bed Fusion (L-PBF): |

Auswirkung auf den Aufbau

200-400 W

- Beeinflusst die Größe des Schmelzbades und die Eindringtiefe

- Steuert den Energieeintrag und die Produktivität

- Bringt Auflösung und Bauzeit in Einklang

- 0,08-0,12 mm

- Bestimmt die Überlappung zwischen den Scanpfaden

- Verschiedene Muster

- Beeinflusst die Eigenspannungen und die Mikrostruktur

- Temperatur der Bauplatte

- 80-200 °C

- Reduziert Temperaturgradienten und Verzug

- Energiedichte

- 50-80 J/mm³

- Zusammengesetzter Parameter, der die Schmelzqualität beeinflusst

- Parameter für das Elektronenstrahlschmelzen (EBM):

- 300-1500 W

- Steuert die Eigenschaften des Schmelzbades

- 1000-5000 mm/s

- Bringt Energieeintrag und Produktivität in Einklang

- 50-100 μm

- Dicker als L-PBF, beeinflusst die Baugeschwindigkeit

5-20 mA

Passt den Strahlfokus und die Energieverteilung an

Vorheiztemperatur

| Kostenelement | Entscheidend für Inconel 625, um Risse zu vermeiden | <10⁻⁵ mbar | Wesentliche Unterschiede |

|---|---|---|---|

| Materialkosten | €850 | €1,250 | Essentiell für die Strahlstabilität und die Teilequalität |

| Spezialisierte Muster | €3,200 | €5,800 | Deutliche Auswirkungen auf die Materialeigenschaften |

| Nachbearbeitung | €1,300 | €750 | Prozessüberwachung und -kontrolle: |

| Qualitätssicherung | €750 | €950 | Fortschrittliche Überwachungssysteme sind für die Qualitätssicherung zunehmend unerlässlich: |

| Vorlaufzeit | 2-3 Wochen | 8-12 Wochen | Überwachung des Schmelzbades: |

| Mindestbestellmenge | Hochgeschwindigkeitskameras und Fotodioden verfolgen die Dynamik des Schmelzbades | Echtzeitvergleich mit etablierten Parametern | Früherkennung von Prozessanomalien |

| Flexibilität bei der Gestaltung | Sehr hoch | Begrenzt | Dokumentation für die Qualitätssicherung |

| Schichtabbildung: | €6,100 | €8,750 | Optische Systeme erfassen jede Schicht nach dem Auftragen |

| Anomalien im Pulverbett werden vor der Verschmelzung erkannt | €35,000 | €29,500 | Dokumentation des Bauverlaufs zur Rückverfolgbarkeit |

Potenzial für die automatisierte Defekterkennung

| Prozess-Feedback-Systeme: | Regelkreissteuerung, die Parameter in Echtzeit anpasst | Kompensation von Prozessvariationen |

|---|---|---|

| Fortschrittliche Systeme können Parameter basierend auf der thermischen Historie modifizieren | Echtzeitvergleich mit etablierten Parametern | Besonders wertvoll für Inconel 625 aufgrund seiner Empfindlichkeit gegenüber thermischen Bedingungen |

| Inconel 625 AM-Teile erfordern typischerweise mehrere Nachbearbeitungsschritte, um die endgültigen Eigenschaften und Spezifikationen zu erreichen: | 1. Spannungsarmglühen und Wärmebehandlung | Inconel 625 ist während der AM besonders anfällig für Eigenspannungen, wodurch eine sachgerechte Wärmebehandlung unerlässlich ist: |

| Typischerweise bei 800-870 °C durchgeführt | Haltezeiten von 1-2 Stunden | Langsames Abkühlen, um die Entstehung neuer Spannungen zu vermeiden |

| Oft vor der Entfernung der Stützen durchgeführt | 1080-1150 °C für 1-2 Stunden | Wasserabschreckung oder rasches Abkühlen an der Luft |

Löst Ausscheidungen auf und homogenisiert die Mikrostruktur

Optimiert die Korrosionsbeständigkeit

Auslagern (anwendungsabhängig):

| 650-760 °C für 4-16 Stunden | Beschreibung | Abkühlen an der Luft |

|---|---|---|

| Ausrüstung | Fördert kontrollierte Ausscheidungen zur Festigkeitssteigerung | €500,000-2,000,000 |

| Vorbereitung der Einrichtung | Kann die Korrosionsbeständigkeit leicht verringern | €100,000-300,000 |

| 2. Oberflächenbehandlung und -bearbeitung | Das Erreichen der erforderlichen Oberflächenqualität erfordert oft mehrere Arbeitsgänge: | €30,000-80,000 |

| Ausbildung | Mechanisches Schneiden oder Drahterodieren für die erste Entfernung | €50,000-120,000 |

| Qualifizierung | Sorgfältiges Schleifen der Befestigungspunkte | €80,000-200,000 |

| Konstruktive Überlegungen zur Minimierung des Stützbedarfs | Oberflächenverbesserung: | €40,000-100,000 |

Strahlen mit Aluminiumoxid-Medien

| Vibrationsfinish für zugängliche Oberflächen | Beschreibung | Quantifizierungsansatz |

|---|---|---|

| Direkte Kostenreduzierung | Materialeinsparungen, Arbeitseffizienz, Reduzierung der Lagerhaltung | Kostenvergleich traditionell vs. AM |

| Lead Time Value | Schnellere Markteinführung, reduzierte Opportunitätskosten | Bewertung des Markttiming-Werts |

| Leistungsverbesserung | Verbesserte Produktfunktionalität, Effizienz, Haltbarkeit | Berechnung der Erhöhung des Lebenszeitwerts |

| Innovation des Geschäftsmodells | Anpassungsmöglichkeiten, digitales Inventar, On-Demand-Produktion | Projektion neuer Einnahmequellen |

| Risikominderung | Widerstandsfähigkeit der Lieferkette, Obsoleszenzmanagement | Risikobereinigte Wertbewertung |

| Nachhaltigkeitsauswirkungen | Materialeffizienz, Energieeinsparung, lokale Produktion | Wert der CO2-Bepreisung und der Einhaltung von Umweltvorschriften |

3. Beispiel für die ROI-Berechnung

Für einen mittelständischen Pariser Hersteller von Luft- und Raumfahrtkomponenten:

Erstinvestition:

- Selektives Laserschmelzsystem: 850.000 €

- Nachbearbeitungsausrüstung: 150.000 €

- Modifikationen der Anlage: 120.000 €

- Schulung und Qualifizierung: 180.000 €

- Gesamtinvestition: 1.300.000 €

Jährliche Betriebskosten:

- Systembetrieb und -wartung: 180.000 €

- Materialkosten: 240.000 €

- Arbeitskräfte (Bediener und Ingenieure): 320.000 €

- Laufende Qualifizierung und Schulung: 60.000 €

- Gesamte jährliche Betriebskosten: 800.000 €

Jährliche Vorteile:

- Materialkosteneinsparungen: 380.000 €

- Wert der Vorlaufzeitverkürzung: 250.000 €

- Leistungsverbesserungen: 420.000 €

- Neue Geschäftsmöglichkeiten: 350.000 €

- Gesamte jährliche Vorteile: 1.400.000 €

Finanzanalyse:

- Netto-Jahresvorteil: 600.000 €

- Einfache Amortisationszeit: 2,17 Jahre

- 5-Jahres-NPV (8 % Diskontsatz): 1.050.000 €

- IRR über 5 Jahre: 32 %

Strategische Wertüberlegungen

Über die direkten finanziellen Erträge hinaus bietet Inconel 625 AM einen strategischen Wert, der bei Investitionsentscheidungen berücksichtigt werden sollte:

1. Wettbewerbsdifferenzierung

Pariser Hersteller können die Inconel 625 AM-Fähigkeiten nutzen, um sich zu differenzieren:

- Technische Führerschaft:

- Fähigkeit, Komponenten herzustellen, die mit herkömmlichen Methoden unmöglich sind

- Nachgewiesene Beherrschung fortschrittlicher Fertigungstechniken

- Ruf für Innovation und Problemlösung

- Marktpositionierung:

- Zugang zu hochwertigen Marktsegmenten, die fortschrittliche Fähigkeiten erfordern

- Geringerer Wettbewerb durch konventionelle Hersteller

- Potenzial für Premium-Preise für Speziallösungen

- First-Mover-Vorteil:

- Technische Standards und Best Practices etablieren

- Entwicklung von institutionellem Wissen vor der Konkurrenz

- Sicherung wichtiger Kundenbeziehungen in neuen Anwendungen

2. Risikominderungs-Wert

Die AM-Implementierung bietet eine wertvolle Risikominderung, die es zu berücksichtigen gilt:

- Widerstandsfähigkeit der Lieferkette:

- Geringere Abhängigkeit von spezialisierten Komponentenlieferanten

- Fähigkeit, Ersatzteile für veraltete Geräte herzustellen

- Schnellere Reaktion auf Lieferunterbrechungen

- Technologische Obsoleszenz:

- Vorbereitung auf den Branchenübergang zur digitalen Fertigung

- Anpassungsfähigkeit an sich ändernde Designparadigmen

- Schutz vor Fachkräftemangel in der konventionellen Fertigung

- Regulierung und Compliance:

- Vorbereitung auf strengere Umweltvorschriften

- Fähigkeit, sich entwickelnde Branchenzertifizierungen zu erfüllen

- Geringere Anfälligkeit für Störungen des internationalen Handels

3. Fähigkeitsentwicklung

Investitionen in Inconel 625 AM bauen breitere organisatorische Fähigkeiten auf:

- Wissenserwerb:

- Entwicklung fortschrittlicher Designmethoden

- Fachwissen in Materialwissenschaften

- Fähigkeiten im Bereich Verfahrenstechnik

- Talentakquise:

- Anziehungskraft für hochqualifizierte Ingenieure

- Verbesserte Arbeitgebermarke als Technologieführer

- Schaffung hochwertiger technischer Rollen

- Innovationskultur:

- Nachweis des Engagements für fortschrittliche Technologien

- Möglichkeiten zur funktionsübergreifenden Zusammenarbeit

- Grundlage für Praktiken zur kontinuierlichen Verbesserung

Implementierungs- und Skalierungsstrategien

Die erfolgreiche Implementierung von Inconel 625 AM folgt typischerweise einem gestaffelten Ansatz, um den ROI zu optimieren:

1. Phasenweise Implementierungsmodelle

Pariser Hersteller verfolgen im Allgemeinen einen dieser Implementierungspfade:

- Zuerst Partnerschaft mit einem Dienstleister:

- Auslagerung erster Projekte an spezialisierte Dienstleister

- Wissensvermittlungskomponente in Dienstleistungsvereinbarungen

- Gradueller Kompetenzaufbau vor der Investition in Ausrüstung

- Geringere Anfangsinvestition, aber langsamere Kompetenzentwicklung

- Entwicklung fokussierter Anwendungen:

- Identifizierung spezifischer, hochwertiger Anwendungen

- Investitionen, die auf diese begrenzten Anwendungsfälle ausgerichtet sind

- Erweiterter Anwendungsbereich mit zunehmender Expertise

- Ausgewogener Ansatz zur Risikobewältigung und zum Kompetenzaufbau

- Vollständige Investition in Fähigkeiten:

- Umfassende Anfangsinvestition in Ausrüstung und Fachwissen

- Rasche Kompetenzentwicklung

- Höheres Anfangsrisiko, aber schnellere potenzielle Erträge

- Geeignet für Organisationen mit bestehendem AM-Fachwissen

2. Skalierungsüberlegungen

Mit zunehmender Reife der Implementierung sollten die Skalierungsstrategien Folgendes berücksichtigen:

- Anwendungserweiterung:

- Systematische Identifizierung zusätzlicher geeigneter Komponenten

- Wertanalyse für jede potenzielle Anwendung

- Priorisierung auf der Grundlage finanzieller und strategischer Faktoren

- Kontinuierliche Geschäftsentwicklung

- Kapazitätsmanagement:

- Volumenoptimierung für maximale Auslastung

- Berücksichtigung des Mehrschichtbetriebs

- Ausgewogene Make/Buy-Entscheidungen für Spitzenbelastungen

- Strategische Geräteauswahl für die Produktionsflexibilität

- Organisationale Integration:

- Entwicklung AM-spezifischer Designfähigkeiten

- Integration in konventionelle Fertigungsabläufe

- Erweiterung des Schulungsprogramms

- Implementierung von Wissensmanagementsystemen

Durch umfassende Kostenanalysen, detaillierte ROI-Berechnungen und die Berücksichtigung des strategischen Werts können Pariser Hersteller fundierte Entscheidungen über die Implementierung der additiven Fertigung von Inconel 625 treffen. Dieser methodische Ansatz stellt sicher, dass Investitionen mit den Geschäftszielen übereinstimmen und optimale Erträge erzielen.

9. FAQs zur additiven Fertigung von Inconel 625

Allgemeine Informationen über Inconel 625 AM

F: Was macht Inconel 625 besonders geeignet für die additive Fertigung?

A: Inconel 625 ist aufgrund mehrerer Schlüsselfaktoren hervorragend für die additive Fertigung geeignet:

- Ausgezeichnete Schweißbarkeit, was sich in einer guten Verarbeitbarkeit in Pulverfusion-AM-Verfahren niederschlägt

- Hohe Beständigkeit gegen thermisches Reißen, wodurch Baufehler reduziert werden

- Hervorragende mechanische Eigenschaften im hergestellten Zustand

- Außergewöhnliche Korrosionsbeständigkeit, die durch den AM-Prozess erhalten bleibt

- Gute Pulverrecycling-Eigenschaften, wodurch die Wirtschaftlichkeit verbessert wird

Diese Eigenschaften machen es zu einer der am häufigsten verwendeten Superlegierungen in der additiven Metallfertigung, insbesondere für Anwendungen, die eine außergewöhnliche Leistung in rauen Umgebungen erfordern.

F: Wie vergleichen sich die Eigenschaften von AM-produziertem Inconel 625 mit herkömmlich hergestellten Versionen?

A: AM-gefertigtes Inconel 625 weist typischerweise Folgendes auf:

- Zugfestigkeit: Oft 5-15 % höher als gewalztes Material aufgrund der feineren Mikrostruktur

- Streckgrenze: Typischerweise 10-20 % höher im Zustand "as-built"

- Dehnung: Üblicherweise vergleichbar oder etwas geringer (30-40 % gegenüber 40-50 % für gewalztes Material)

- Ermüdungswiderstand: Möglicherweise geringer ohne geeignete Nachbearbeitung aufgrund der Oberflächenrauheit

- Mikrostruktur: Feinere dendritische Struktur mit gerichteten Erstarrungsmustern

- Anisotropie: Mechanische Eigenschaften können je nach Bauausrichtung um 5-15 % variieren

- Korrosionsbeständigkeit: Im Allgemeinen gleichwertig nach geeigneter Wärmebehandlung

Mit geeigneter Nachbearbeitung kann AM-gefertigtes Inconel 625 in den meisten Anwendungen konventionelles Material erreichen oder übertreffen und gleichzeitig Gestaltungsfreiheiten bieten, die mit herkömmlicher Fertigung unmöglich sind.

Q: Was sind die typischen Anwendungen für Inconel 625 AM in Paris?

A: In der Region Paris wird Inconel 625 AM häufig eingesetzt in:

- Luft- und Raumfahrt:

- Verbrennungskomponenten für Flugzeugtriebwerke

- Wärmetauscher und Wärmemanagementsysteme

- Strukturbauteile für Hochtemperaturbereiche

- Reparatur- und Ersatzteile für Altsysteme

- Energie:

- Komponenten für Gasturbinen

- Wärmetauscheranwendungen

- Komponenten für die Nuklearindustrie

- Öl- und Gasförderanlagen

- Automobil/Rennsport:

- Formel-1- und Motorsport-Auspuffanlagen

- Komponenten des Turboladers

- Spezialisierte Hochtemperatursensoren

- Testausrüstung für extreme Bedingungen

- Chemische Verarbeitung:

- Reaktorkomponenten für korrosive Umgebungen

- Spezialisierte Ventilkörper und Durchflussregelgeräte

- Wärmetauscher für aggressive Medien

- Trägerstrukturen für Katalysatoren

- Medizinisch:

- Spezialisierte chirurgische Instrumente

- Kundenspezifische medizinische Geräte

- Forschungsausrüstung für extreme Bedingungen

- Komponenten für Sterilisationsgeräte

Technische Fragen zur Implementierung

Q: Was sind die wichtigsten Parameter für einen erfolgreichen Inconel 625-Druck?

A: Ein erfolgreicher Inconel 625-Druck basiert typischerweise auf diesen kritischen Parametern:

Für Laser Powder Bed Fusion (L-PBF):

- Laserleistung: 285-350 W optimal für die meisten Systeme

- Scan-Geschwindigkeit: 900-1000 mm/s für ein ausgewogenes Verhältnis von Qualität und Produktivität

- Schichtdicke: 30-40 μm Standard für die meisten Anwendungen

- Schichtabstand: 0,10-0,12 mm für optimale Überlappung

- Bauplattentemperatur: 150-200 °C zur Reduzierung von Eigenspannungen

- Energiedichte: 60-75 J/mm³ optimaler Bereich für volle Dichte

- Scan-Strategie: Schachbrett- oder Rotationsmuster zur Reduzierung von Eigenspannungen

Für Elektronenstrahlschmelzen (EBM):

- Strahlleistung: 600-1200 W je nach Bauteilanforderungen

- Scan-Geschwindigkeit: 2000-4500 mm/s angepasst an den Bauteiltyp

- Schichtdicke: 50-75 μm Standard

- Vorheiztemperatur: 900-950 °C entscheidend zur Verhinderung von Rissen

- Fokus-Offset: 10-15 mA für optimale Strahleigenschaften

- Scan-Strategie: Spezialisierte Mehrstrahlansätze für Effizienz

Diese Parameter können je nach spezifischer Ausrüstung, Pulvereigenschaften und Bauteilgeometrie angepasst werden.

F: Was sind die häufigsten Herausforderungen bei der Implementierung von Inconel 625 AM und wie können diese angegangen werden?

A: Häufige Herausforderungen und ihre Lösungen umfassen:

- Eigenspannungen und Verzug

- Lösung: Bauausrichtung optimieren, geeignete Stützstrukturen implementieren, beheizte Bauplattformen verwenden, Spannungsarmglühen im Prozess durchführen und geeignete Wärmebehandlungszyklen entwickeln.

- Oberflächenrauhigkeit

- Lösung: Prozessparameter für nach unten gerichtete Oberflächen optimieren, geeignete Nachbearbeitungsverfahren (Elektropolieren, Vibrationsfinish) implementieren und die Zugänglichkeit von Finish-Operationen berücksichtigen.

- Porosität und Defekte

- Lösung: Hochwertiges Pulver von renommierten Lieferanten wie verwenden Metall3DP, strenge Pulvermanagementprotokolle implementieren, Prozessparameter durch Testaufbauten optimieren und In-Prozess-Überwachungssysteme nutzen.

- Variation der Materialeigenschaften

- Lösung: Prozessparameter standardisieren, umfassende Qualitätssysteme implementieren, regelmäßige Materialtests durchführen und Anisotropie im Design berücksichtigen.

- Komplexität der Nachbearbeitung

- Lösung: Teile mit Blick auf die Nachbearbeitung konstruieren, standardisierte Nachbearbeitungsabläufe entwickeln, in Spezialausrüstung investieren und mit Nachbearbeitungsspezialisten zusammenarbeiten.

- Kostenmanagement

- Lösung: Pulverrecycling-Protokolle implementieren, Nesting für Bau-Effizienz optimieren, hochwertige Anwendungen identifizieren und hybride Fertigungsansätze in Betracht ziehen.

F: Welche Wärmebehandlungs- und Nachbearbeitungsschritte werden für Inconel 625 AM-Teile empfohlen?

A: Der empfohlene Nachbearbeitungsablauf umfasst typischerweise:

- Entspannung (obligatorisch)

- 870 °C für 1 Stunde

- Ofen- oder Argonkühlung

- Vor der Entfernung der Stützen durchgeführt, um Verzug zu verhindern

- Heiß-Isostatisches Pressen (HIP) (für kritische Anwendungen)

- 1120 °C bei 100-150 MPa für 3-4 Stunden

- Eliminiert innere Porosität

- Verbessert die Ermüdungsleistung um 30-40 %

- Lösungsglühen