Leichte Antennensockel für Satelliten über AM

Inhaltsübersicht

Einführung: Revolutionierung der Satellitenhardware mit leichten AM-Antennensockeln

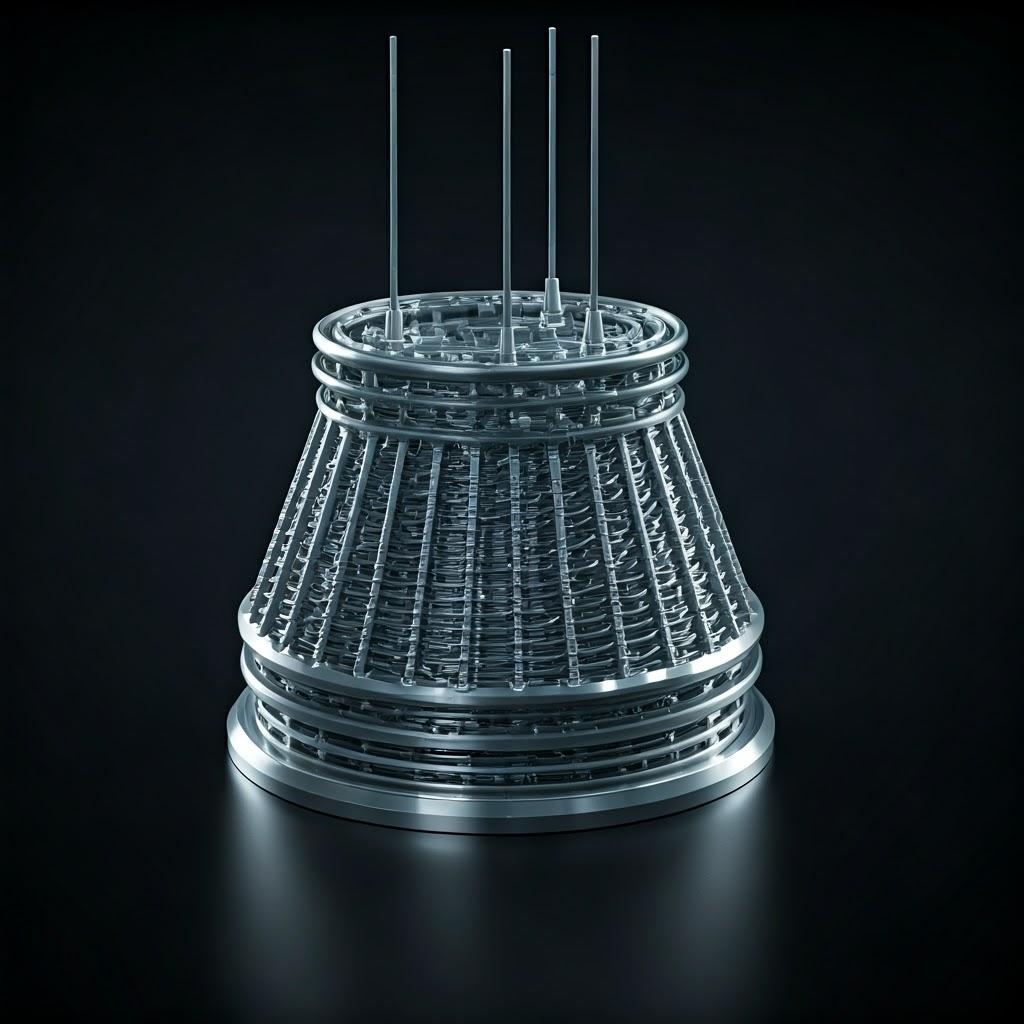

Die Luft- und Raumfahrtindustrie, insbesondere der Satellitensektor, steht an der Spitze der technologischen Innovation. Angetrieben durch das unermüdliche Streben nach niedrigeren Startkosten, höherer Nutzlastkapazität und verbesserter Missionsleistung suchen Ingenieure und Beschaffungsspezialisten ständig nach Durchbrüchen in der Materialwissenschaft, den Konstruktionsmethoden und den Fertigungsprozessen. Eine der umwälzendsten Technologien, die sich heute auf die Entwicklung von Satellitenhardware auswirken, ist Additive Fertigung von Metall (AM)gemeinhin als Metall bekannt 3D-Druck. Dieses Verfahren bietet eine noch nie dagewesene Designfreiheit und ermöglicht die Herstellung komplexer, leichter und hoch optimierter Bauteile, die mit herkömmlichen Methoden wie CNC-Bearbeitung oder Gießen bisher nicht möglich oder unerschwinglich waren.

Unter den unzähligen Satellitenkomponenten, die von dieser Revolution profitieren, ist die antennenfuß ist ein hervorragender Kandidat für die Einführung von AM. Diese scheinbar einfachen Strukturen sind entscheidend für die Montage, die Ausrichtung und das Wärmemanagement von Satellitenkommunikationsantennen. Sie müssen eine außergewöhnliche strukturelle Integrität aufweisen, um der rauen Startumgebung standzuhalten und während der gesamten Dauer der Mission im Vakuum und bei den extremen Temperaturen des Weltraums eine präzise Ausrichtungsgenauigkeit zu gewährleisten. Bisher wurden Antennensockel oft aus massiven Metallblöcken gefräst, was zu erheblichem Materialabfall und Konstruktionsbeschränkungen führte, die das Potenzial zur Gewichtsoptimierung einschränkten.

Das ist Metall-AM. Durch den schichtweisen Aufbau von Teilen direkt aus digitalen Modellen unter Verwendung von Hochleistungsmetallpulvern können Hersteller Folgendes erreichen erhebliche Gewichtsreduzierung - ein vorrangiges Ziel bei der Entwicklung von Satelliten, bei denen sich jedes eingesparte Gramm direkt in geringere Startkosten oder eine höhere Nutzlastkapazität niederschlägt. Die additive Fertigung ermöglicht die Integration komplexer interner Gitterstrukturen, topologisch optimierter Geometrien und konsolidierter Teiledesigns, wodurch die Masse drastisch reduziert werden kann, ohne die Steifigkeit oder Festigkeit zu beeinträchtigen. Diese Fähigkeit ist nicht nur eine inkrementelle Verbesserung, sondern stellt einen Paradigmenwechsel in der Art und Weise dar, wie Satellitenhardware, einschließlich Antennensockeln, konzipiert, entwickelt und produziert wird. Für Raumfahrtingenieure, die Kommunikationssatelliten der nächsten Generation entwerfen, und für Beschaffungsmanager, die die Zulieferer der Luft- und Raumfahrtindustriedas Verständnis des Potenzials von AM für kritische Strukturen wie Antennensockel ist nicht mehr optional, sondern unerlässlich für die Erhaltung eines Wettbewerbsvorteils. Unternehmen, die sich auf additive Fertigung Luft- und Raumfahrt lösungen wie Met3dp stehen an vorderster Front und bieten die fortschrittlichen Materialien und Drucktechnologien, die für die Realisierung dieser leichten und leistungsstarken Designs erforderlich sind.

Die Auswirkungen gehen über eine reine Gewichtsreduzierung hinaus. AM erleichtert:

- Rapid Prototyping und Iteration: Konstruktionsänderungen können viel schneller umgesetzt und getestet werden als bei der traditionellen werkzeuggestützten Fertigung.

- Teil Konsolidierung: Mehrere Komponenten einer Antennenbefestigung können zu einem einzigen, komplexen AM-Teil kombiniert werden, was die Montagezeit, mögliche Fehlerquellen und die Gesamtkomplexität des Systems reduziert.

- Widerstandsfähigkeit der Lieferkette: Die digitale Fertigung auf Abruf verringert die Abhängigkeit von komplexen, geografisch verteilten Lieferketten und umfangreichen Werkzeugbeständen.

- Neuartige Designmerkmale: Die Integration von Merkmalen wie konforme Kühlkanäle für das Wärmemanagement oder eingebettete RF-Strukturen wird möglich.

In diesem einleitenden Abschnitt wird die Konvergenz der Anforderungen der Satellitentechnologie (Leichtbau, Leistung) und die einzigartigen Möglichkeiten der Metall-AM hervorgehoben. Wir werden uns eingehender mit den spezifischen Funktionen von Antennensockeln, den zwingenden Gründen für die Wahl von AM, den besten Materialien für diese Aufgabe und den entscheidenden Überlegungen für eine erfolgreiche Umsetzung befassen. Ziel ist es, Folgendes zu vermitteln Ingenieure und Beschaffungsmanager mit den Erkenntnissen, die erforderlich sind, um AM für die Herstellung von leichten Satellitenantennensockeln der nächsten Generation zu nutzen.

Die kritische Rolle von Antennensockeln in Satellitenkommunikationssystemen

Während die Antennen selbst die aktiven Elemente sind, die Hochfrequenzsignale (RF) empfangen und senden, sind die antennenfuß dient als kritische strukturelle Schnittstelle zwischen der Antenne und dem Hauptkörper des Satelliten. Seine Funktionen sind vielfältig und entscheidend für den Erfolg der Mission und gehen weit über das bloße Festhalten der Antenne an ihrem Platz hinaus. Das Verständnis dieser Funktionen verdeutlicht, warum die Optimierung der Konstruktion und des Herstellungsprozesses der Basis so entscheidend für die Gesamtleistung und Zuverlässigkeit des Satelliten ist.

1. Strukturelle Unterstützung und Lastabtragung: Der Antennenfuß muss die Antennenbaugruppe sicher an der Satellitenstruktur verankern. Dazu muss er während der verschiedenen Missionsphasen erheblichen Belastungen standhalten: * Ladungen starten: Die anspruchsvollste Phase, in der der Satellit extremen Vibrationen, akustischem Lärm und G-Kräften ausgesetzt ist. Die Basis muss verhindern, dass sich die Antenne unter diesen dynamischen Bedingungen ablöst oder verstellt. Die Finite-Elemente-Analyse (FEA) ist in der Entwurfsphase von entscheidender Bedeutung, um diese Belastungen zu simulieren und die strukturelle Integrität der Basis zu gewährleisten. B2B-Lieferanten müssen robuste Design-Validierungsprozesse nachweisen. * Bereitstellungslasten: Bei ausfahrbaren Antennen ist der Sockel häufig in den Ausfahrmechanismus integriert oder mit ihm verbunden, so dass er beim Ausfahren Belastungen ausgesetzt ist. * Lasten in der Umlaufbahn: Auch wenn die Schwerelosigkeit vorherrscht, können geringe Drehmomente von den Triebwerken der Stationshalterung oder den Schwungrädern geringfügige Belastungen hervorrufen, die die Basis während der gesamten Lebensdauer der Mission (oft mehr als 15 Jahre) aushalten muss.

2. Präzise Ausrichtung und Stabilität des Ziels: Bei den meisten Kommunikationsantennen (z. B. Parabolantennen, Phased Arrays) ist eine präzise Ausrichtung für die Aufrechterhaltung von Kommunikationsverbindungen mit Bodenstationen oder anderen Satelliten von größter Bedeutung. Der Antennenfuß spielt dabei eine Schlüsselrolle: * Fertigungstoleranz: Der Sockel muss mit engen Maßtoleranzen gefertigt werden, um sicherzustellen, dass die Antenne genau nach den Konstruktionsspezifikationen montiert wird. Jede Abweichung kann zu Ausrichtungsfehlern führen. * Thermische Stabilität: Satelliten sind auf ihrer Umlaufbahn um die Erde extremen Temperaturschwankungen ausgesetzt und wechseln zwischen direktem Sonnenlicht und Schatten. Materialien dehnen sich bei Temperaturänderungen aus und ziehen sich zusammen (Wärmeausdehnungskoeffizient – CTE). Das Material des Antennenfußes muss einen geeigneten WAK haben, und das Design muss thermisch bedingte Verzerrungen minimieren, die die Ausrichtung der Antenne verändern könnten. Oft sind Materialien mit niedrigem WAK oder geschickte thermomechanische Konstruktionen erforderlich. Metall-AM ermöglicht komplexe Geometrien, die einige thermische Verzerrungseffekte von Natur aus abmildern können. * Langfristige Stabilität: Die Basis muss über die gesamte Lebensdauer der Mission dimensionsstabil bleiben, d. h. sie muss gegen Kriechen oder Materialverschlechterung aufgrund von Strahlung oder Temperaturschwankungen beständig sein.

3. Thermomanagement-Schnittstelle: Antennen, insbesondere Hochleistungs-Sendeantennen und die zugehörige Elektronik (wie Solid State Power Amplifiers – SSPAs, die oft in der Nähe montiert sind), erzeugen erhebliche Wärme. Diese Wärme muss effizient abgeleitet werden, um eine Überhitzung zu vermeiden, die die HF-Leistung beeinträchtigen und die Lebensdauer der Komponenten verkürzen kann. Der Antennenfuß ist oft ein wichtiger Teil des Wärmepfads: * Leitfähiger Pfad: Der Sockel bietet einen leitfähigen Pfad für die Wärmeübertragung von der Antenne oder der zugehörigen Elektronik zum Haupt-Wärmekontrollsystem des Satelliten (z. B. Wärmerohre, Strahler). Die Wärmeleitfähigkeit des Basismaterials ist daher eine entscheidende Eigenschaft. * Integrierte Kühlung Merkmale: AM ermöglicht die Integration komplexer interner Kühlkanäle oder optimierter Leiterbahnen direkt in die Grundstruktur und verbessert so die Effizienz des Wärmemanagements über das hinaus, was mit herkömmlicher Bearbeitung möglich ist. Dies ist ein Schlüsselbereich, in dem additive Fertigung Luft- und Raumfahrt lieferanten können einen erheblichen Mehrwert bieten.

4. RF-Überlegungen (in einigen Designs): Das Material und die Geometrie des Antennenfußes können manchmal die HF-Leistung der Antenne beeinflussen, insbesondere bei höheren Frequenzen. * Materialeigenschaften: Das Basismaterial sollte idealerweise nicht störend sein oder vorhersehbare HF-Eigenschaften haben, wenn es sich in der Nähe der strahlenden Elemente der Antenne befindet. * Bodenebene: In einigen Konfigurationen kann der Sockel Teil der Grundplatte der Antenne sein, was spezielle leitende Eigenschaften und Oberflächenmerkmale erfordert. * Passive Intermodulation (PIM): Bei Multisignal-Kommunikationsnutzlasten kann PIM, das durch Verbindungsstellen oder spezifische Materialwechselwirkungen entsteht, ein Problem darstellen. Das Basisdesign und die Materialauswahl müssen die PIM-Minderung berücksichtigen.

5. Integration mit anderen Subsystemen: Der Antennenfuß muss sich nahtlos in verschiedene andere Teilsysteme des Satelliten integrieren lassen: * Struktur: Befestigungsschnittstellen (Bolzen, Einsätze). * Mechanismen: Schnittstellen für Verteilungs- oder Verweismechanismen. * Verkabelung: Vorkehrungen für die Verlegung von HF- und Datenkabeln. * Thermische Kontrolle: Schnittstellen zu Heizbändern, Rohren oder Heizkörpern.

Beschaffungsperspektive: Bei der Beschaffung satelliten-Hardwarebeschaffungsmanager müssen sicherstellen, dass potenzielle Lieferanten diese kritischen Funktionen verstehen. Zu den wichtigsten Überlegungen gehören: * Geprüfte Leistung: Kann der Lieferant nachweisen, dass er Komponenten herstellt, die den strengen Anforderungen der Luft- und Raumfahrt entsprechen (z. B. AS9100-Zertifizierung)? * Rückverfolgbarkeit von Materialien: Kann der Lieferant eine vollständige Rückverfolgbarkeit für weltraumtaugliche Materialien gewährleisten? * Testfähigkeiten: Bietet der Lieferant die erforderlichen Tests an oder arbeitet er mit ihm zusammen (Vibration, thermisches Vakuum, Überprüfung der Abmessungen)? * Design for Manufacturability (DfM/DfAM): Kann der Lieferant mit den Konstruktionsteams zusammenarbeiten, um das Basisdesign für das gewählte Herstellungsverfahren (traditionell oder AM) zu optimieren?

Zusammenfassend lässt sich sagen, dass der Satellitenantennenfuß ein hochtechnisches Bauteil ist, das Festigkeit, Steifigkeit, Präzision, thermische Stabilität und effiziente Wärmeleitfähigkeit erfordert. Ihr erfolgreiches Design und ihre Herstellung sind für eine zuverlässige Satellitenkommunikation nicht verhandelbar. Die Komplexität und Multifunktionalität des Sockels machen ihn zu einem idealen Kandidaten für die Gestaltungsfreiheit und das Optimierungspotenzial der additiven Metallfertigung.

Warum die additive Fertigung von Metall ideal für Satellitenantennen ist

Die hohen Anforderungen, die an Satellitenantennensockel gestellt werden - strukturelle Robustheit, geringes Gewicht, thermische Stabilität und präzise Ausrichtung - lassen sich hervorragend mit den einzigartigen Möglichkeiten der additiven Fertigung (AM) von Metallen vereinbaren. Während die herkömmliche subtraktive Fertigung (z. B. CNC-Bearbeitung) lange Zeit der Standard war, bietet die additive Fertigung überzeugende Vorteile, die ihre Einführung für diese kritischen Anwendungen vorantreiben weltraum-Hardware komponenten. Für Zulieferer der Luft- und Raumfahrtindustrie und Satellitenherstellern bringt die Nutzung von AM für Antennensockel spürbare Vorteile bei Leistung, Kosten und Vorlaufzeit.

Lassen Sie uns die Hauptgründe erkunden, warum Metall-AM die bevorzugte Methode ist:

1. Unerreichtes Leichtgewicht durch Designfreiheit: Dies ist wohl der wichtigste Antrieb für AM in der Luft- und Raumfahrt. Die Startkosten werden oft pro Kilogramm berechnet, so dass die Reduzierung der Masse von größter Bedeutung ist. * Topologie-Optimierung: AM ermöglicht den Einsatz von Topologieoptimierungssoftware, die algorithmisch Material aus Bereichen entfernt, in denen es strukturell nicht notwendig ist, und eine organische, hocheffiziente tragende Struktur zurücklässt. Dadurch können Gewichtseinsparungen von 30-70 % oder mehr im Vergleich zu traditionell bearbeiteten Teilen erzielt werden, während die Steifigkeit erhalten bleibt oder sogar erhöht wird. Die Herstellung dieser komplexen, optimierten Formen ist mit subtraktiven Verfahren oft unmöglich. * Interne Gitterstrukturen: AM ermöglicht die Integration komplizierter interner Gitterstrukturen (z. B. Waben, Kreisel, stochastische Schäume) in die festen Wände des Antennenfußes. Diese Gitter bieten ein hervorragendes Verhältnis von Steifigkeit zu Gewicht und können auch für bestimmte Schwingungsdämpfungs- oder thermische Eigenschaften maßgeschneidert werden. * Geringerer Materialabfall: Im Gegensatz zur subtraktiven Bearbeitung, die mit einem massiven Block beginnt und Material abträgt (was oft zu einem Abfall von 80 % führt, dem so genannten "Buy-to-Fly"-Verhältnis), handelt es sich bei der AM um ein additives Verfahren, bei dem nur das Material verwendet wird, das für den Bau des Teils benötigt wird, plus Stützstrukturen. Dadurch wird der Materialverbrauch erheblich reduziert, was insbesondere bei teuren Legierungen für die Raumfahrt wichtig ist.

2. Herstellung komplexer Geometrien: Antennensockel benötigen oft komplexe Formen, um sich an gekrümmte Satellitenpaneele anzupassen, Befestigungspunkte für verschiedene Antennentypen zu integrieren und Funktionen für das Wärmemanagement oder die Kabelführung einzubauen. * Konsolidierung der Teile: AM kann mehrere traditionell getrennte Komponenten (Halterungen, Befestigungen, Thermobänder) zu einer einzigen, monolithischen Antennenbasisstruktur kombinieren. Dies reduziert die Anzahl der Teile, eliminiert Befestigungselemente (potenzielle Fehlerquellen), vereinfacht die Montage, verkürzt die Lieferketten und reduziert oft das Gesamtgewicht und die Baugröße. * Integrierte Funktionalitäten: Merkmale wie interne Kühlkanäle, die komplexen Pfaden folgen, optimierte Montageschnittstellen oder integrierte Wellenleiter können während des AM-Prozesses direkt in die Basisstruktur eingebaut werden, was die Leistung erhöht und die Komplexität der Montage reduziert.

3. Beschleunigte Entwicklung und Prototyping: Die Satellitenindustrie steht unter dem Druck, die Entwicklungszyklen zu verkürzen und Konstellationen schneller aufzubauen. * Schnelle Iteration: Mit AM können Konstrukteure schnell mehrere Design-Iterationen eines Antennenfußes herstellen und testen, ohne dass teure Werkzeuge oder komplexe Bearbeitungsvorrichtungen erforderlich sind. Ein neues Design kann innerhalb von Tagen oder Wochen gedruckt werden, während es bei herkömmlichen Methoden, die eine Werkzeugherstellung erfordern, Monate dauern kann. Diese schnelle Feedbackschleife beschleunigt den Optimierungsprozess. * Werkzeuglose Produktion: Durch AM entfällt der Bedarf an kundenspezifischen Vorrichtungen, Halterungen oder Formen, die bei der herkömmlichen Fertigung erforderlich sind, wodurch sich die Vorlaufzeiten erheblich verkürzen, insbesondere bei der für Satellitenprogramme typischen Produktion kleiner bis mittlerer Stückzahlen.

4. Materialflexibilität und fortschrittliche Legierungen: AM-Verfahren können mit einer wachsenden Anzahl von Hochleistungsmetallpulvern arbeiten, die speziell für anspruchsvolle Luft- und Raumfahrtanwendungen entwickelt wurden oder geeignet sind. * Optimierte Materialien: Werkstoffe wie Scalmalloy® (eine hochfeste Aluminium-Magnesium-Scandium-Legierung) oder spezielle Titanlegierungen (wie Ti6Al4V ELI) bieten im Vergleich zu herkömmlichen Aluminiumsorten für die Luft- und Raumfahrt wie 6061 oder 7075 eine höhere spezifische Festigkeit (Verhältnis von Festigkeit zu Gewicht), insbesondere wenn sie durch AM-Verfahren optimiert werden. * Entwicklung kundenspezifischer Legierungen: Der pulverbasierte Charakter von AM ermöglicht potenziell die Verwendung kundenspezifischer oder neuartiger Legierungszusammensetzungen, die auf spezifische Leistungsanforderungen zugeschnitten sind (z. B. extrem niedriger WAK, hohe Wärmeleitfähigkeit), obwohl die Qualifikation für den Weltraum streng ist.

5. Potenzial für verbesserte Leistung: Die Designfreiheit, die AM bietet, kann sich direkt in einer verbesserten funktionalen Leistung niederschlagen. * Verbessertes Wärmemanagement: Komplexe interne Kanäle oder optimierte Leiterbahnen, die mittels AM entworfen werden, können zu einer effizienteren Wärmeableitung von der Antenne oder der zugehörigen Elektronik führen, als dies bei massiv bearbeiteten Sockeln der Fall ist. * Verbesserte Struktureffizienz: Die Topologieoptimierung stellt sicher, dass das Material genau dort platziert wird, wo es für die Steifigkeit und Festigkeit benötigt wird, was zu strukturell überlegenen Konstruktionen bei einem bestimmten Gewicht führt.

Überlegungen für Beschaffung und Technik: Obwohl die Vorteile überzeugend sind, muss die Einführung von AM sorgfältig überlegt werden: * Design für additive Fertigung (DfAM): Ingenieure müssen Teile speziell für das AM-Verfahren entwerfen und dabei Faktoren wie Bauausrichtung, Stützstrukturen, Restspannungen und erreichbare Toleranzen berücksichtigen. Die Zusammenarbeit mit einem erfahrenen zulieferer für additive Fertigung in der Luft- und Raumfahrt wie Met3dp, das Fachwissen im Bereich DfAM bietet, ist von entscheidender Bedeutung. Erkunden Sie Met3dp’s Metall 3D-Druck fähigkeiten für Einblicke. * Prozessqualifizierung: Die Gewährleistung der Wiederholbarkeit und Zuverlässigkeit des AM-Prozesses ist für missionskritische Raumfahrt-Hardware entscheidend. Dies erfordert eine strenge Prozesskontrolle, Materialcharakterisierung und zerstörungsfreie Prüfung (NDT). * Nachbearbeiten: AM-Teile erfordern in der Regel Nachbearbeitungsschritte wie Wärmebehandlung, Entfernung von Stützen, Oberflächenbearbeitung und die Bearbeitung kritischer Schnittstellen, um die endgültigen Spezifikationen zu erfüllen. Diese Schritte müssen in den Gesamtproduktionsplan und die Kosten einfließen.

Zusammenfassend lässt sich sagen, dass der Übergang zur Verwendung von Metall-AM für Satellitenantennensockel durch eine leistungsstarke Kombination aus Potenzial zur Gewichtsreduzierung, Ermöglichung der Designkomplexität, schnelleren Entwicklungszyklen und der Möglichkeit, fortschrittliche Materialien zu verwenden, vorangetrieben wird. Auch wenn es Herausforderungen gibt, bieten die Vorteile von additive Fertigung vs. traditionelle Bearbeitung für diese Komponenten sind oft zu bedeutend, um sie bei der Entwicklung wettbewerbsfähiger Satelliten zu ignorieren beschaffung von Satelliten-Hardware strategien.

Werkstoff-Fokus: Scalmalloy® und AlSi10Mg für Raumfahrtanwendungen

Die Auswahl des richtigen Materials ist für den Erfolg jeder Komponente in der Luft- und Raumfahrt von grundlegender Bedeutung, und Satellitenantennenfüße bilden hier keine Ausnahme. Das Material muss strenge Anforderungen an die mechanische Festigkeit, Steifigkeit, geringe Dichte, thermische Eigenschaften und das Verhalten in der Weltraumumgebung (z. B. Strahlungsbeständigkeit, geringe Ausgasung) erfüllen. Für die additive Fertigung von Antennensockeln aus Metall haben sich zwei Aluminiumlegierungen als besonders geeignet erwiesen: Scalmalloy® und AlSi10Mg. Das Verständnis ihrer jeweiligen Eigenschaften, Vorteile und Grenzen ist entscheidend für Ingenieure, die Entscheidungen über die Materialauswahl treffen, und für Beschaffungsmanager, die den Einkauf tätigen Lieferanten von Metallpulver oder AM-Dienste.

Verstehen der Grundstoffe:

- AlSi10Mg: Es handelt sich um eine traditionelle Aluminiumgusslegierung, die erfolgreich für die additive Fertigung, insbesondere das Laser Powder Bed Fusion (LPBF), angepasst wurde. Sie besteht hauptsächlich aus Aluminium (Al), Silizium (Si, ~10%) und Magnesium (Mg, <0,5%). Silizium verbessert die Fließfähigkeit und Gießbarkeit (vorteilhaft für das AM-Schmelzbadverhalten) und sorgt für eine moderate Festigkeit durch Ausscheidungshärtung. Magnesium steigert die Festigkeit weiter.

- Scalmalloy®: Scalmalloy® wurde von APWorks (einer Airbus-Tochter) speziell für die additive Fertigung entwickelt und ist eine Hochleistungslegierung aus Aluminium, Magnesium und Scandium (Al-Mg-Sc). Durch den Zusatz von Scandium (Sc) und Zirkonium (Zr) entstehen bei der Wärmebehandlung feine Ausscheidungen, die im Vergleich zu herkömmlichen Aluminiumlegierungen wie AlSi10Mg zu einer deutlich höheren Festigkeit führen, insbesondere bei Raumtemperatur und mäßig erhöhten Temperaturen.

Vergleichende Analyse für Antennenbasisanwendungen:

| Eigentum | AlSi10Mg (im eingebauten Zustand / spannungsarmgeglüht) | Scalmalloy® (wärmebehandelt) | Bedeutung für die Antennenbasis |

|---|---|---|---|

| Dichte | ~2,67 g/cm³ | ~2,66 g/cm³ | Beide sind leichte Aluminiumlegierungen, die sich hervorragend zur Gewichtsreduzierung eignen. Vernachlässigbarer Unterschied. |

| Streckgrenze (Rp0,2) | ~230-270 MPa | ~480-520 MPa | Kritisch. Scalmalloy® bietet eine fast doppelt so hohe Streckgrenze, was einen aggressiveren Leichtbau oder höhere Sicherheitsfaktoren ermöglicht. |

| Höchstzugkraft (Rm) | ~350-450 MPa | ~520-540 MPa | Kritisch. Höhere UTS in Scalmalloy® bietet einen größeren Widerstand gegen Versagen unter ultimativer Belastung (z. B. beim Start). |

| Dehnung beim Bruch | ~6-12% | ~10-15% | Zeigt die Duktilität an. Scalmalloy® bietet im Allgemeinen eine bessere Duktilität neben seiner höheren Festigkeit. |

| Spezifische Festigkeit (UTS/Dichte) | Mäßig-hoch | Sehr hoch | Hauptvorteil. Das hohe Verhältnis von Festigkeit zu Gewicht von Scalmalloy®’ ist ideal für den Leichtbau in der Luft- und Raumfahrt. |

| Steifigkeit (Young's Modulus) | ~70 GPa | ~75 GPa | Geringfügig höhere Steifigkeit für Scalmalloy®, was zu einer besseren strukturellen Steifigkeit beiträgt. |

| Ermüdungsfestigkeit | Mäßig | Hoch | Wichtig für Bauteile, die zyklischen Belastungen ausgesetzt sind (Vibrationen beim Start). Scalmalloy® zeichnet sich aus. |

| Wärmeleitfähigkeit | ~120-140 W/(m-K) | ~110-130 W/(m-K) | Beide bieten eine gute Wärmeleitfähigkeit für Aluminiumlegierungen und eignen sich für das Wärmemanagement. AlSi10Mg könnte je nach Wärmebehandlung einen leichten Vorteil haben. |

| Maximale Betriebstemperatur | ~100-150 °C | ~200-250 °C | Scalmalloy® behält seine Festigkeit besser bei mäßig erhöhten Temperaturen, die in einigen thermischen Umgebungen von Satelliten relevant sind. |

| Korrosionsbeständigkeit | Gut | Sehr gut (insbesondere Spannungsrisskorrosion) | Wichtig für die Bodenabfertigung und den potenziell langfristigen Einsatz im Weltraum. Scalmalloy® schneidet im Allgemeinen besser ab. |

| Schweißeignung | Gut (im Vergleich zu anderen Al-Legierungen) | Gut | Dies ist von Bedeutung, wenn nach dem AM geschweißt werden muss, obwohl die Teilekonsolidierung darauf abzielt, dies zu minimieren. |

| Druckbarkeit (LPBF) | Ausgezeichnet (gut etablierte Parameter) | Gut (Erfordert optimierte Parameter) | AlSi10Mg wird oft als einfacher zu drucken angesehen, da es breitere Prozessfenster hat. Scalmalloy® erfordert eine sorgfältige Kontrolle der Parameter für optimale Eigenschaften. |

| Wärmebehandlung | Stressabbau / T6 (optional) | Erforderlich (Lösung + Alterung) | Scalmalloy® erfordert spezifische Wärmebehandlung, um seine hochfesten Eigenschaften zu erreichen. AlSi10Mg kann im eingebauten Zustand/spannungsarmgeglüht oder für höhere Festigkeit T6-behandelt verwendet werden. |

| Kosten | Niedriger (Pulver & Lager; Verarbeitung) | Höher (Pulverkosten, Lizenzierung, Wärmebehandlung) | Scalmalloy®-Pulver ist aufgrund des Scandiumgehalts und möglicher Lizenzgebühren erheblich teurer. Auch die Verarbeitung und Wärmebehandlung verursachen zusätzliche Kosten. |

| Verfügbarkeit | Weit verbreitet bei vielen Anbietern erhältlich | Eher begrenzte Anbieter, aber zunehmend | AlSi10Mg-Pulver ist allgegenwärtig. Die Verfügbarkeit von Scalmalloy® nimmt zu, ist aber immer noch begrenzt. |

In Blätter exportieren

Warum welches Material wählen?

- Wählen Sie AlSi10Mg, wenn:

- Die Kosten sind ein wichtiger Faktor, und das absolut beste Verhältnis zwischen Festigkeit und Gewicht ist nicht unbedingt erforderlich.

- Die Konstruktionsvorgaben ermöglichen eine ausreichende strukturelle Integrität bei mäßiger Festigkeit.

- Etablierte Prozessparameter und eine breitere Verfügbarkeit der Lieferanten werden bevorzugt.

- Eine geringfügig bessere Wärmeleitfähigkeit ist von Vorteil.

- Rapid Prototyping, bei dem das Erreichen der maximalen Endfestigkeit nicht im Vordergrund steht.

- Wählen Sie Scalmalloy®, wenn:

- Maximale Gewichtsreduzierung ist die oberste Priorität, wobei seine überlegene spezifische Stärke genutzt wird.

- Der Antennenfuß ist hohen strukturellen Belastungen oder starken Vibrationen ausgesetzt (Start).

- Es wird mit leicht erhöhten Betriebstemperaturen gerechnet.

- Hohe Ermüdungsfestigkeit ist erforderlich.

- Das Budget berücksichtigt die höheren Material- und Verarbeitungskosten für einen erheblichen Leistungsgewinn.

- Eine Partnerschaft mit einem AM-Anbieter, der speziell mit der Verarbeitung und Wärmebehandlung von Scalmalloy® vertraut ist, ist möglich.

Met3dp’s Rolle bei der Materialversorgung und Expertise:

Die Auswahl des richtigen Materials ist nur ein Teil der Gleichung; die Qualität des Metallpulvers selbst ist entscheidend für konsistente und zuverlässige Ergebnisse bei der additiven Fertigung. Eine schlechte Pulverqualität (z. B. unregelmäßige Morphologie, hoher Satellitengehalt, innere Porosität, uneinheitliche Partikelgrößenverteilung) kann zu Defekten im fertigen gedruckten Teil führen und dessen mechanische Eigenschaften und Leistung beeinträchtigen.

Dies ist der Ort, an dem spezialisierte Lieferanten von Metallpulver wie Met3dp spielen eine entscheidende Rolle. Durch den Einsatz fortschrittlicher Pulverherstellungstechniken wie Vakuum-Induktions-Schmelzgaszerstäubung (VIGA) und Plasma-Rotations-Elektroden-Verfahren (PREP)met3dp sorgt für die Produktion von hochwertige Metallpulver mit Eigenschaften, die für anspruchsvolle AM-Anwendungen in der Luft- und Raumfahrt unerlässlich sind:

- Hohe Sphärizität: Glatte, kugelförmige Pulverpartikel gewährleisten eine gute Fließfähigkeit im Wiederbeschichtungssystem der AM-Maschine, was zu einer gleichmäßigen Pulverbettdichte führt und das Risiko von Hohlräumen oder Defekten verringert.

- Geringe Porosität: Die Minimierung der internen Gasporen in den Pulverpartikeln verhindert, dass sich diese Porosität auf das fertige Teil überträgt.

- Kontrollierte Partikelgrößenverteilung (PSD): Die Optimierung des PSD für bestimmte AM-Prozesse (wie LPBF) gewährleistet eine effiziente Verpackung und Schmelzung.

- Hochreine und kontrollierte Chemie: Eine strenge Kontrolle der Legierungszusammensetzung und die Minimierung von Verunreinigungen sind entscheidend für das Erreichen der gewünschten mechanischen Eigenschaften und die Gewährleistung der Konsistenz von Charge zu Charge.

Met3dp stellt zwar eine breite Palette von Pulvern her, darunter Titanlegierungen, Superlegierungen und rostfreie Stähle, die häufig in der Luft- und Raumfahrt verwendet werden, ist aber aufgrund seines Fachwissens im Bereich der Pulverzerstäubung gut positioniert, um hochwertige Aluminiumlegierungspulver wie AlSi10Mg zu liefern oder mit Partnern oder Kunden an Legierungen mit ähnlichen Eigenschaften wie Scalmalloy® zu arbeiten. Ihre Verpflichtung zur Qualitätskontrolle gewährleistet, dass Ingenieure beschaffung von Satelliten-Hardware können sich auf die Konsistenz und Leistungsfähigkeit des Ausgangsmaterials verlassen, das die Grundlage für eine zuverlässige AM-Komponente bildet. Die Beratung durch die Experten von Met3dp kann wertvolle Einblicke in die Materialauswahl und Pulverspezifikationen liefern, die auf die spezifischen Anforderungen von Satellitenantennensockeln zugeschnitten sind. Ihr Fokus auf fortschrittliche Systeme zur Pulverherstellung führt direkt zu einer höheren Qualität der Inputs für kritische Raumfahrtkomponenten.

Zusammenfassend lässt sich sagen, dass sowohl AlSi10Mg als auch Scalmalloy® gangbare Wege für die Herstellung leichter Satellitenantennensockel mittels AM bieten. AlSi10Mg bietet eine kostengünstige, gut verstandene Lösung mit guter Leistung, während Scalmalloy® die Grenzen des Leichtbaus und der Festigkeit für die anspruchsvollsten Anwendungen überschreitet, wenn auch zu höheren Kosten. Die Wahl hängt von einer sorgfältigen Kompromissanalyse ab, bei der die Leistungsanforderungen, Budgetbeschränkungen und die Fertigungsmöglichkeiten des gewählten AM-Partners berücksichtigt werden. Die Sicherstellung eines qualitativ hochwertigen Pulverrohstoffs von einem angesehenen Lieferanten wie Met3dp ist in jedem Fall ein wichtiger erster Schritt.

Optimierungsstrategien für AM-Satelliten-Antennensockel

Die einfache Nachbildung eines herkömmlich konstruierten Antennenfußes mit Hilfe der additiven Fertigung schöpft oft nicht das gesamte Potenzial dieser Technologie aus. Um die Vorteile der additiven Fertigung wirklich nutzen zu können, insbesondere die erhebliche Gewichtsreduzierung und Leistungsverbesserung, die für Satellitenkomponenten entscheidend sind, müssen die Ingenieure folgende Aspekte berücksichtigen Design für additive Fertigung (DfAM) prinzipien von Anfang an. Bei DfAM geht es nicht nur um die Sicherung eines Teils dürfen es geht darum, die einzigartigen Fähigkeiten von AM aktiv zu nutzen, um überlegene Komponenten herzustellen. Bei Satellitenantennensockeln konzentrieren sich die DfAM-Strategien auf die Maximierung der strukturellen Effizienz, die Integration von Funktionen und die Gewährleistung der Herstellbarkeit.

1. Topologie-Optimierung: Der Eckpfeiler des Lightweighting: Die Topologieoptimierung (TO) ist vielleicht das wirkungsvollste DfAM-Werkzeug für den Leichtbau in der Luftfahrt. Sie nutzt mathematische Algorithmen (oft in FEA-Software integriert), um eine begrenzte Menge an Material innerhalb eines definierten Designraums zu verteilen, der bestimmten Lastfällen, Randbedingungen und Leistungszielen (z. B. maximale Spannung, minimale Steifigkeit) unterliegt. * Arbeitsablauf: * Definieren Sie den Designbereich: Skizzieren Sie das maximal zulässige Volumen, das der Antennenfuß einnehmen darf. * Definieren Sie den Nicht-Design-Bereich: Geben Sie kritische Bereiche an, die aus festem Material bestehen müssen (z. B. Montageschnittstellen, Verbindungspunkte). * Lasten & Beschränkungen anwenden: Eingabe von strukturellen Lasten (Startschwingungen, statische Lasten), thermischen Lasten, erforderlicher Steifigkeit und Herstellungseinschränkungen (z. B. Mindestgröße der Bauteile). * Optimierung der Ausführung: Die Software entfernt iterativ Material aus spannungsarmen Bereichen und schafft so eine organische, für den Lastpfad optimierte Struktur. * Interpretieren & Rekonstruieren: Das rohe TO-Ergebnis ist oft zerklüftet und muss interpretiert und in ein fertigungsfähiges CAD-Modell geglättet werden, oft unter Verwendung von Unterteilungsmodellen oder speziellen Rekonstruktionswerkzeugen. * Vorteile für Antennensockel: Maximales Steifigkeits-Gewichts-Verhältnis, das die strukturelle Integrität unter Startlasten bei minimaler Masse gewährleistet. Reduziert die Trägheitslasten auf die Satellitenstruktur. * Erwägungen: Erfordert Fachwissen über TO-Software und Interpretation. Die für das gewählte AM-Verfahren spezifischen Fertigungseinschränkungen (z. B. Überhangwinkel, Feature-Auflösung) müssen in das Optimierungssetup einbezogen werden. Zusammenarbeit mit AM-Dienstleistern mit Erfahrung in luft- und raumfahrttechnische Dienstleistungen die Einbeziehung von TO wird dringend empfohlen.

2. Gitter-Strukturen: Jenseits der soliden Optimierung: Während die Topologieoptimierung zu effizienten festen Strukturen führt, sorgen Gitterstrukturen für eine kontrollierte Porosität und damit für weitere Leichtbau- und Funktionsvorteile. AM zeichnet sich durch die Herstellung komplexer interner Gitter aus, die subtraktiv nicht hergestellt werden können. * Arten von Gittern: * Strebenbasiert: Beispiele: kubisch, Oktett-Fachwerk, Diamant. Bieten hohe Steifigkeit und Festigkeit für ihr Gewicht. * TPMS (Triply Periodic Minimal Surfaces): Beispiele sind Gyroid, Schwarz P, Diamant. Sie bieten glatte Oberflächen, eine gute Spannungsverteilung und potenziell interessante thermische oder Strömungseigenschaften. * Stochastische Schäume: Sie imitieren natürliche Schaumstoffe und bieten eine hervorragende Energieabsorption und Vibrationsdämpfung. * Anwendungen in Antennensockeln: * Ausfachung: Ersetzen des massiven Innenvolumens des Sockels durch eine leichte Gitterauskleidung. * Schwingungsdämpfung: Auswahl von Gittertypen, die für ihre Energieabsorption bekannt sind, um Startschwingungen zu dämpfen. * Wärmemanagement: Gestaltung von Gittern mit spezifischen Geometrien, um die Wärmeübertragung in bestimmte Richtungen zu verbessern oder zu behindern. * Design-Tools: Um diese komplexen Gittergeometrien zu erzeugen und in das CAD-Modell zu integrieren, werden spezialisierte Softwaremodule oder eigenständige Programme eingesetzt. * Erwägungen: Erfordert eine sorgfältige Analyse (FEA), um das mechanische Verhalten des Gitters vorherzusagen. Die Herstellbarkeit (minimale Strebengröße, Pulverentfernung aus internen Hohlräumen) ist entscheidend. Die Pulverentfernung aus komplexen inneren Gittern kann eine große Herausforderung darstellen und muss in der Entwurfsphase berücksichtigt werden.

3. Konsolidierung von Teilen: Vereinfachung der Komplexität: AM ermöglicht es, mehrere Komponenten einer Baugruppe neu zu entwerfen und als ein einziges, integriertes Teil zu drucken. * Beispiel: Eine Antennenfußbaugruppe könnte traditionell aus einem maschinell bearbeiteten Hauptfuß, mehreren Montagewinkeln, Befestigungselementen und vielleicht einer separaten thermischen Schnittstellenplatte bestehen. Mithilfe von AM könnten diese Komponenten zu einem einzigen monolithischen Bauteil kombiniert werden. * Vorteile: Geringere Anzahl von Teilen, Wegfall von Verbindungselementen (Gewichtseinsparung, weniger Fehlerquellen), vereinfachte Montage, kürzere Lieferkette, potenziell niedrigere Gesamtkosten. * Herausforderungen: Erfordert einen ganzheitlichen Redesign-Ansatz. Das konsolidierte Teil wird komplexer, was zu größeren Herausforderungen beim Druck führen kann (Stützen, Belastung). Die Reparierbarkeit könnte beeinträchtigt werden.

4. DfAM-Prinzipien für die Herstellbarkeit: Neben der Optimierung sorgen praktische DfAM-Regeln dafür, dass der Antennenfuß erfolgreich und zuverlässig gedruckt werden kann. * Orientierung aufbauen: Die Wahl der optimalen Ausrichtung auf der Bauplatte hat Auswirkungen auf die Anforderungen an die Unterstützung, die Oberflächengüte, die Eigenspannung und die potenziell anisotropen Materialeigenschaften. Kritische Merkmale sollten idealerweise so ausgerichtet werden, dass sie die beste Genauigkeit und Oberflächengüte aufweisen. * Überhänge und Stützstrukturen: Metall-AM-Verfahren wie LPBF erfordern Stützstrukturen für Merkmale, die über einen bestimmten Winkel hinausragen (in der Regel 45° relativ zur Bauplatte). Designs sollten steile Überhänge minimieren oder, wo möglich, selbsttragende Winkel einbauen. Stützstrukturen erhöhen die Druckzeit und die Materialkosten und erfordern eine Nachbearbeitung zum Entfernen, was bei internen Kanälen schwierig sein kann. Entwerfen Sie so, dass die Stützen zugänglich und leicht zu entfernen sind. * Minimale Featuregröße: Die Größe des Laserspots und die Größe der Pulverpartikel begrenzen die erreichbare Mindestwandstärke, den Lochdurchmesser und die Auflösung der Merkmale. Bei der Konstruktion von Antennensockeln müssen diese Grenzen eingehalten werden (z. B. beträgt die typische Mindestwandstärke je nach Maschine und Material 0,4-1,0 mm). * Wärmemanagement beim Drucken: Große flache Abschnitte oder schnelle Änderungen der Querschnittsfläche können zu unterschiedlicher Abkühlung, Eigenspannung und Verzug führen. Die Verwendung von Verrundungen/Radien, gleichmäßigen Wandstärken und potenziell spannungsentlastenden Merkmalen kann diese Probleme abmildern. * Entfernung von Puder: Bei Entwürfen mit internen Kanälen oder komplexen Hohlräumen (z. B. Gittern) ist es wichtig, dass das eingeschlossene Pulver nach dem Druck entfernt werden kann. Entwerfen Sie strategisch platzierte Abfluss-/Zugangslöcher.

5. Integration der funktionalen Anforderungen: Mit DfAM können funktionale Merkmale direkt in die Basis eingebaut werden. * Thermische Pfade: Entwicklung optimierter Leiterbahnen oder sogar konformer Kühlkanäle direkt in der Grundstruktur zur besseren Wärmeableitung von der Antenne oder der benachbarten Elektronik. * Montage-Merkmale: Integration von Gewindeeinsätzen (über Post-Processing) oder Gestaltung spezifischer Geometrien für eine robuste kinematische Montage. * Kabelverlegung: Integration von Kanälen oder Führungen für HF- und Datenkabel direkt in das Grunddesign.

Simulationsgestützter Entwurf: Während des gesamten DfAM-Prozesses spielt die Simulation eine wichtige Rolle. * Strukturelle FEA: Validierung der Festigkeit und Steifigkeit der optimierten Konstruktion unter Betriebs- und Startlasten. * Thermische Simulation: Analyse von Wärmeströmen und Vorhersage von Temperaturverteilungen. * Druckprozess-Simulation: Sie wird zunehmend zur Vorhersage von Eigenspannungen und potenziellen Verformungen sowie zur Optimierung der Bauausrichtung und der Unterstützungsstrategien eingesetzt, bevor ein physischer Druck erstellt wird.

Durch den Einsatz dieser DfAM-Satellitenteile strategien können Ingenieure über die einfache Substitution hinausgehen und Antennensockel entwickeln, die deutlich leichter sind, potenziell bessere thermische und strukturelle Eigenschaften aufweisen und die vollen Fertigungsvorteile von Metal AM nutzen. Die Zusammenarbeit mit einem AM-Anbieter wie Met3dp, der diese Prinzipien und die Feinheiten von Materialien wie Scalmalloy® und AlSi10Mg versteht, ist der Schlüssel zur erfolgreichen Umsetzung.

Erreichen von Präzision: Toleranz, Oberflächengüte und Genauigkeit bei AM-Antennensockeln

Während Metall-AM eine unglaubliche Designfreiheit bietet, erfordert das Erreichen der engen Toleranzen, der spezifischen Oberflächenbeschaffenheit und der hohen Maßgenauigkeit, die für missionskritische Komponenten wie Satellitenantennensockel erforderlich sind, eine sorgfältige Prozesssteuerung, das Verständnis der inhärenten Eigenschaften von AM und oft auch gezielte Nachbearbeitungsschritte. Ingenieure und Beschaffungsmanager müssen realistische Erwartungen haben und die erforderlichen Präzisionsniveaus für die verschiedenen Merkmale des Antennenfußes klar definieren.

1. Maßgenauigkeit und Toleranzen: Die Maßhaltigkeit bezieht sich darauf, wie genau das endgültige gedruckte Teil mit den im CAD-Modell angegebenen Nennmaßen übereinstimmt. Toleranzen definieren die zulässige Abweichung von diesen Nennmaßen. * Typische As-Built-Genauigkeit (LPBF): Bei gut kontrollierten Prozessen mit Werkstoffen wie AlSi10Mg oder Scalmalloy® liegt die typische Maßgenauigkeit für kleinere Teile im Bereich von ±0,1 mm bis ±0,2 mm bzw. ±0,1 % bis ±0,2 % der Abmessung für größere Merkmale. Dies ist jedoch stark abhängig von: * Teilegeometrie und -größe: Größere Teile oder solche mit komplexen Merkmalen sind anfälliger für thermische Verformung während der Herstellung, was die Genauigkeit beeinträchtigt. * Orientierung aufbauen: Abmessungen in der Z-Achse (Baurichtung) haben oft ein anderes Genauigkeitspotenzial als die in der X-Y-Ebene. * Thermische Belastung: Eigenspannungen, die während des schichtweisen Aufheizens und Abkühlens entstehen, können zu Verzug oder Verwerfungen führen, insbesondere nach der Entnahme aus der Bauplatte. * Kalibrierung der Maschine: Die regelmäßige und präzise Kalibrierung des AM-Systems (Laserfokus, Scannergenauigkeit, Pulverauftrag) ist von entscheidender Bedeutung. * Materialeigenschaften: Verschiedene Legierungen weisen ein unterschiedliches Schrumpfungs- und Spannungsverhalten auf. * Erzielung engerer Toleranzen: Für kritische Schnittstellen, Montagepunkte oder Ausrichtungsmerkmale, die engere Toleranzen erfordern als die typische Bestandsfähigkeit (z. B. ±0,025 mm bis ±0,05 mm), Postprozess-CNC-Bearbeitung ist fast immer notwendig. Diese kritischen Merkmale sollten mit zusätzlichem Rohmaterial (Bearbeitungszugabe) konstruiert werden, das im AM-Prozess hinzugefügt wird. * Geometrische Dimensionierung und Tolerierung (GD&T): Die korrekte Verwendung von GD&T auf technischen Zeichnungen ist wichtig, um genau zu kommunizieren, welche Merkmale eine hohe Genauigkeit erfordern und welche Arten von geometrischen Kontrollen (z. B. Ebenheit, Parallelität, Position) erforderlich sind.

2. Oberflächengüte (Rauhigkeit): AM-Teile aus Metall, insbesondere aus dem Pulverbettschmelzverfahren, weisen typischerweise eine charakteristische Oberflächenrauhigkeit auf, die sich aus den teilweise geschmolzenen Pulverpartikeln ergibt, die an der Oberfläche haften. * Typische Oberflächenrauhigkeit (Ra) im Ist-Zustand: * Obere Oberflächen: Im Allgemeinen glatter, oft im Bereich von 5-15 µm Ra. * Vertikale Wände (X/Y-Ebene): Etwas rauher, vielleicht 8-20 µm Ra, mit Schichtlinien. * Nach oben gerichtete schräge Flächen: Die Rauheit nimmt zu, wenn sich der Winkel der Horizontalen nähert. * Nach unten gerichtete (abgestützte) Oberflächen: In der Regel die rauesten, oft >20 µm Ra, stark abhängig von der Unterstützung Strategie und Entfernung Prozess. Die Oberflächenqualität wird direkt von den Kontaktpunkten der Auflage beeinflusst. * Verbesserung der Oberflächengüte: * Optimierung der Prozessparameter: Die Feinabstimmung von Parametern wie Laserleistung, Scangeschwindigkeit und Schichtdicke kann die Oberflächengüte beeinflussen, ist aber oft mit Kompromissen bei der Baugeschwindigkeit oder Dichte verbunden. * Nachbearbeiten: Verschiedene Methoden können die Oberflächengüte deutlich verbessern: * Abrasives Strahlen (Perlen-/Sandstrahlen): Sorgt für ein gleichmäßiges mattes Finish, verbessert in der Regel Ra, erreicht aber nicht unbedingt eine hohe Glätte. Wirksam bei der Entfernung von halbseitigen Sinterpartikeln. * Taumeln/Gleitschleifen: Verwendet Medien zum Glätten von Oberflächen und Kanten, gut geeignet für Chargen kleinerer Teile. * Mikro-Bearbeitung/Polieren: Es können sehr glatte Oberflächen (Ra < 1 µm) in bestimmten Bereichen erzielt werden, aber dies geschieht oft manuell oder erfordert spezielle CNC-Bahnen. * Elektrochemisches Polieren: Kann komplexe Oberflächen glätten, erfordert jedoch spezielle Elektrolyte und Prozesskontrolle. * Überlegungen zu Antennensockeln: Während allgemeine Oberflächen die vorhandene Rauheit tolerieren können, erfordern kritische Schnittstellen (Montageflächen, thermische Kontaktflächen) oft glattere Oberflächen, die durch Bearbeitung oder Polieren erreicht werden, um einen ordnungsgemäßen Kontakt, eine gute Ausrichtung und eine gute Wärmeübertragung zu gewährleisten. Auch die HF-Leistung kann bei sehr hohen Frequenzen von der Oberflächenrauheit abhängen.

3. Qualitätskontrolle und Metrologie: Um sicherzustellen, dass der endgültige Antennenfuß die angegebenen Abmessungen und Oberflächengüten erfüllt, sind robuste Qualitätskontroll- und Messverfahren erforderlich, die sich häufig an strengen Luft- und Raumfahrtnormen orientieren, wie AS9100. * Prozessbegleitende Überwachung: Fortschrittliche AM-Systeme verfügen über ein gewisses Maß an prozessbegleitender Überwachung (z. B. Schmelzbadüberwachung, Wärmebildtechnik), um potenzielle Anomalien während der Herstellung zu erkennen. * Post-Build Metrology: * Koordinatenmessmaschinen (KMG): Ermöglicht hochpräzise Punktmessungen zur Überprüfung kritischer Abmessungen und GD&T-Angaben. Erfordert eine sorgfältige Konstruktion der Halterung. * 3D-Laserscanning/Strukturiertes Licht-Scanning: Erfassen von dichten Punktwolken der gesamten Teilegeometrie, die einen Vergleich mit dem ursprünglichen CAD-Modell ermöglichen (Teil-zu-CAD-Vergleich). Hervorragend geeignet für die Überprüfung komplexer Formen, die durch Topologieoptimierung erzeugt wurden, kann aber bei bestimmten Merkmalen eine geringere Genauigkeit als das KMG aufweisen. * Oberflächenrauhigkeitsprüfgeräte (Profilometer): Messen Sie Ra oder andere Rauheitsparameter auf bestimmten Oberflächen. * Zerstörungsfreie Prüfung (NDT): Entscheidend für die Erkennung interner Defekte wie Porosität oder Risse (wird im Abschnitt "Herausforderungen" näher erläutert). Die Computertomografie (CT) ist für AM-Teile besonders wertvoll.

Das Engagement von Met3dp für Präzision: Um die erforderliche Präzision für Bauteile in der Luft- und Raumfahrt zu erreichen, sind nicht nur fortschrittliche Geräte, sondern auch eine strenge Prozesskontrolle und Fachwissen erforderlich. Führende Anbieter wie Met3dp wissen um die Bedeutung von Genauigkeit und Zuverlässigkeit. Ihre Investition in branchenführendes Druckvolumen, Genauigkeit und Zuverlässigkeit spiegelt sich in ihren Ausrüstungskapazitäten und Qualitätsmanagementsystemen wider. Zwar sind für die engsten Toleranzen bei Satellitenteilen oft Nachbearbeitungen wie die maschinelle Bearbeitung erforderlich, doch wenn man mit einer maßgenauen, qualitativ hochwertigen AM-Konstruktion von einem zuverlässigen Partner beginnt, werden Umfang und Komplexität dieser Nachbearbeitungsschritte minimiert, was letztlich Zeit und Kosten spart. Erkundigen Sie sich bei der Besprechung potenzieller Projekte nach den messtechnischen Möglichkeiten des Anbieters und seinen Standardverfahren, um sicherzustellen, dass die Anforderungen an die Maßhaltigkeit und Oberflächengüte erfüllt werden. Erkunden Sie das Angebot an Lösungen auf dem Met3dp Produktseite können einen Einblick in die Arten von Geräten und Materialien geben, mit denen sie arbeiten und die ihre Präzisionsfähigkeiten untermauern.

Um bei AM-Antennensockeln Präzision zu erreichen, muss man die Fähigkeiten und Grenzen des Ist-Zustandes kennen, die Herstellbarkeit und Inspektion berücksichtigen, die Nachbearbeitung strategisch einsetzen und mit einem AM-Anbieter zusammenarbeiten, der sich einer strengen Qualitätskontrolle und Messtechnik verpflichtet hat.

Wesentliche Nachbearbeitungsschritte für missionskritische Antennenbasen

Ein additiv gefertigtes Metallteil ist nach der Entnahme aus dem Drucker nur selten bereit für seine endgültige Anwendung, insbesondere bei anspruchsvollen Komponenten für die Luft- und Raumfahrt wie Satellitenantennenfüßen. In der Regel ist eine Reihe von entscheidenden Nachbearbeitungsschritten erforderlich, um das AM-Rohteil in ein funktionsfähiges, zuverlässiges und einsatzbereites Bauteil zu verwandeln. In diesen Schritten werden Eigenspannungen beseitigt, Stützstrukturen entfernt, erforderliche Toleranzen und Oberflächenbeschaffenheiten erreicht und die innere Qualität überprüft. Die Planung dieser Schritte ist für eine genaue Schätzung der Durchlaufzeiten und Kosten unerlässlich.

1. Stressabbau / Wärmebehandlung: Die schnellen Erwärmungs- und Abkühlungszyklen bei Pulverbettschmelzverfahren führen zu erheblichen Eigenspannungen im gedruckten Teil. Diese Spannungen können zu Verformungen führen (insbesondere nach dem Entfernen von der Bauplatte) und die mechanischen Eigenschaften und die Lebensdauer des Teils beeinträchtigen. * Stressabbau: Eine Wärmebehandlung bei niedriger Temperatur, die durchgeführt wird, während das Teil noch an der Bauplatte befestigt ist (oder unmittelbar nach dem Entfernen). Ziel ist es, innere Spannungen zu reduzieren, ohne das Mikrogefüge oder die Härte wesentlich zu verändern. Oftmals ausreichend für AlSi10Mg-Teile, wenn keine T6-Verstärkung erforderlich ist. * Lösungsglühen und Alterung (z. B. T6 für Al): Erforderlich für ausscheidungshärtende Legierungen wie Scalmalloy®, um die angestrebten hochfesten Eigenschaften zu erreichen. Dies beinhaltet: * Lösung Behandlung: Erhitzen auf eine hohe Temperatur, um die Legierungselemente in eine feste Lösung aufzulösen. * Abschrecken: Schnelles Abkühlen, um die Elemente in Lösung zu halten. * Alterung: Erhitzen auf eine niedrigere Temperatur für eine bestimmte Dauer, um eine kontrollierte Ausfällung der Verfestigungsphasen zu ermöglichen. * Atmosphärenkontrolle: Wärmebehandlungen von Teilen für die Luft- und Raumfahrt, insbesondere von reaktiven Legierungen, werden in der Regel in Vakuum- oder Inertgasöfen durchgeführt, um Oxidation und Verunreinigungen zu vermeiden. * Wichtigkeit: Wesentlich für die Maßhaltigkeit, das Erreichen der angestrebten mechanischen Eigenschaften (insbesondere bei Scalmalloy®) und die Verbesserung der Ermüdungsleistung. Die Prozessparameter (Temperatur, Zeit, Abschreckrate) sind kritisch und werkstoffspezifisch.

2. Entfernen des Teils von der Bauplatte: Der Antennenfuß wird in der Regel über seine Trägerstrukturen oder Anfangsschichten auf eine massive Metallplatte gedruckt. * Methoden: Dies geschieht in der Regel durch Drahterodieren (Electrical Discharge Machining) oder mit einer Bandsäge. Das Drahterodieren ermöglicht einen saubereren Schnitt bei minimaler mechanischer Belastung. * Erwägungen: Dies muss sorgfältig geschehen, damit das Teil nicht beschädigt wird.

3. Entfernung der Stützstruktur: Stützstrukturen sind ein notwendiges Übel bei LPBF, denn sie ermöglichen den Druck von Überhängen und komplexen Geometrien, müssen aber anschließend entfernt werden. * Methoden: * Manuelle Entfernung: Abbrechen oder Wegschneiden zugänglicher Stützen mit Handwerkzeugen. Dies ist arbeitsintensiv und kann die Oberflächen der Teile beschädigen, wenn nicht sorgfältig gearbeitet wird. * CNC-Bearbeitung: Abfräsen oder Abschleifen von Stützstrukturen, insbesondere von großen oder schwer zugänglichen Strukturen. Präziser, erfordert aber Programmierung und Einrichtung. * Drahterodieren: Kann manchmal zur Entfernung komplizierter Stützen verwendet werden. * Designauswirkungen: Wie bereits im Abschnitt DfAM erwähnt, ist es von entscheidender Bedeutung, dass die Halterungen so gering wie möglich gehalten werden und sich leicht entfernen lassen. Interne Abstützungen in komplexen Kanälen oder Gitterstrukturen können besonders schwierig oder unmöglich vollständig zu entfernen sein und möglicherweise Pulver einschließen - dies muss bei kritischen Anwendungen vermieden werden.

4. Bearbeitung von kritischen Merkmalen: Wie unter "Präzision" erläutert, erreichen AM-Teile selten die für alle Merkmale erforderlichen Endtoleranzen direkt aus dem Drucker. * Zielvorgaben: Montageschnittstellen, Passflächen, Lagersitze, Ausrichtungsmerkmale, Dichtflächen. * Prozess: In der Regel handelt es sich um 3-, 4- oder 5-Achsen-CNC-Fräsen oder -Drehen. * Anforderungen: Erfordert eine genaue Befestigung des oft komplexen AM-Teils. Bei der Konstruktion des AM-Teils muss ausreichend Material für die Bearbeitung eingeplant werden.

5. Oberflächenveredelung und Reinigung: Diese Schritte zielen darauf ab, die gewünschte Oberflächenstruktur zu erreichen, Verunreinigungen zu entfernen und das Teil für nachfolgende Beschichtungen oder Prüfungen vorzubereiten. * Entpudern: Gründliche Entfernung von losem oder halbgesintertem Pulver, insbesondere aus den inneren Kanälen, häufig unter Verwendung von Druckluft und Vibration. Dies ist wichtig, um Verunreinigungen zu vermeiden und ein genaues Gewicht/Dichte zu gewährleisten. * Strahlen (Perlen/Sand): Erzeugt ein gleichmäßiges, mattes Finish, beseitigt kleinere Oberflächenfehler und kann die Ermüdungslebensdauer durch Druckbeanspruchung verbessern (Kugelstrahlen ist eine kontrolliertere Version). * Taumeln/Gleitschleifen: Glättet Oberflächen und entgratet Kanten mit abrasiven Medien. * Polieren/Läppen: Zur Erzielung sehr glatter Oberflächen (Ra < 1 µm) auf bestimmten Funktionsbereichen (z.B. thermische Kontaktflächen). * Reinigung: Endreinigung mit geeigneten Lösungsmitteln oder wässrigen Verfahren zur Entfernung von Bearbeitungsflüssigkeiten, Strahlmitteln, Fingerabdrücken usw. vor der Endkontrolle oder Beschichtung.

6. Oberflächenbehandlung / Beschichtung (fakultativ, aber im Weltraum üblich): Je nach Anwendung und Material können Beschichtungen aus verschiedenen Gründen aufgetragen werden: * Korrosionsschutz: Eloxieren (für Aluminiumlegierungen wie AlSi10Mg und Scalmalloy®) oder chemische Umwandlungsbeschichtungen verbessern die Korrosionsbeständigkeit, was bei der Handhabung am Boden und möglicherweise in bestimmten Weltraumumgebungen wichtig ist. * Thermische Kontrolle: Spezialbeschichtungen zur Wärmeregulierung (z. B. weiße oder schwarze Farben, optische Sonnenreflektoren (OSR), Second Surface Mirrors (SSM)) werden häufig auf Satellitenoberflächen aufgebracht, um die Wärmeübertragung zu steuern. Der Antennenfuß kann je nach seiner thermischen Funktion solche Beschichtungen erfordern. * Abnutzungswiderstand: Gegebenenfalls können auf bestimmte Verschleißflächen harte Beschichtungen aufgebracht werden.

7. Abschließende Inspektion und Verifizierung: Nach allen Verarbeitungsschritten wird eine strenge Endkontrolle durchgeführt. * Überprüfung der Dimensionen: CMM oder 3D-Scannen zur Bestätigung der endgültigen Abmessungen und GD&T-Konformität. * Messung der Oberflächengüte: Verwendung von Profilometern. * Zerstörungsfreie Prüfung (NDT): * Visuelle Inspektion: Vergrößerte Sichtkontrollen auf Oberflächenfehler. * Farbeindringprüfung (Dye Penetrant Inspection, DPI): Erkennt Risse, die die Oberfläche durchbrechen. * Computertomographie (CT) Scannen: Ermöglicht die 3D-Visualisierung der inneren Struktur des Teils, die Erkennung von Hohlräumen, Porosität und Einschlüssen sowie die Überprüfung komplexer innerer Merkmale oder Gitterstrukturen. Zunehmend wichtig für die Qualifizierung kritischer AM-Teile für die Luft- und Raumfahrt. * Ultraschallprüfung (UT): Kann unterirdische Fehler erkennen, ist aber bei komplexen AM-Geometrien schwieriger. * Überprüfung der Materialeigenschaften (Coupon-Test): Häufig werden neben dem Hauptteil auch Prüfstücke gedruckt und einer zerstörenden Zugprüfung unterzogen, um zu überprüfen, ob das Material nach der Wärmebehandlung die erwarteten Eigenschaften aufweist.

Die Notwendigkeit und der Umfang der einzelnen Nachbearbeitungsschritte hängen in hohem Maße von den spezifischen Anforderungen des Satellitenantennenfußes ab - seinem Material, seiner Komplexität, seiner Kritikalität und seinen funktionalen Schnittstellen. Effektives Management dieser aM-Metallveredelungsdienstleistungen arbeitsablauf ist entscheidend für die Lieferung flugfertiger Hardware. Beschaffungsmanager sollten sich vergewissern, dass potenzielle AM-Lieferanten über nachweisliche Fähigkeiten und eine solide Qualitätskontrolle während dieser Nachbearbeitungsphasen verfügen.

Mögliche Herausforderungen beim 3D-Druck von Antennensockeln

Die additive Fertigung von Metallen bietet zwar ein transformatives Potenzial für Satellitenantennensockel, ist aber nicht ohne Herausforderungen. Die erfolgreiche Implementierung von AM für diese wichtigen Komponenten erfordert das Erkennen potenzieller Fallstricke und die proaktive Umsetzung von Strategien, um diese zu entschärfen. Das Verständnis dieser Herausforderungen ist sowohl für Entwicklungsingenieure als auch für Beschaffungsmanager von entscheidender Bedeutung, die Folgendes bewerten Lösungen für die Luft- und Raumfahrtfertigung.

1. Eigenspannung und Verformung: Der schichtweise Schmelz- und Erstarrungsprozess erzeugt von Natur aus thermische Gradienten, die zum Aufbau von Eigenspannungen führen. * Problem: Kann zu Verformungen der Teile während der Herstellung, zu Rissen, zur Ablösung von der Bauplatte oder zu Verformungen führen, nachdem das Teil entnommen und entlastet wurde. Besonders problematisch ist dies bei großen, flachen Grundkörpern oder Teilen mit erheblichen Querschnittsschwankungen. * Milderung: * Optimierte Build-Strategie: Sorgfältige Auswahl der Bauausrichtung, der Laserscanmuster (z. B. Inselabtastung) und eventuelles Vorheizen der Bauplattform. * Strategie unterstützen: Robuste Stützstrukturen tragen zur Verankerung des Teils und zur Wärmeableitung bei, müssen aber gegen die Schwierigkeit der Entfernung abgewogen werden. * DfAM: Konstruktion von Teilen mit gleichmäßigeren Wandstärken, Einarbeitung von Verrundungen und Vermeidung von großen freitragenden Flächen. * Prozess-Simulation: Einsatz von Software zur Vorhersage von Spannungsakkumulation und Verformung, die eine Geometriekompensation oder eine Anpassung der Fertigungsstrategie ermöglicht. * Effektive Wärmebehandlung: Richtige Stressabbauzyklen sind entscheidend.

2. Entwurf und Entfernung von Stützstrukturen: Unterstützungsmaßnahmen sind notwendig, aber problematisch. * Problem: Schlecht konstruierte Halterungen können während der Fertigung versagen, was zu einem Zusammenbruch des Teils oder zu Defekten führen kann. Dichte oder interne Halterungen lassen sich unter Umständen nur schwer oder gar nicht vollständig entfernen, wodurch Pulver eingeschlossen und die Integrität oder Sauberkeit des Teils beeinträchtigt werden kann. Verfahren zur Entfernung von Halterungen (manuell oder maschinell) können die Oberfläche des Teils beschädigen. * Milderung: * DfAM: Minimieren Sie den Bedarf an Stützen durch das Design (selbsttragende Winkel, Topologieoptimierung unter Berücksichtigung von Überhangbeschränkungen). Konstruieren Sie Stützen so, dass sie zugänglich und leicht zu entfernen sind (z. B. durch Perforationen oder spezielle Schnittstellengeometrien). * Spezialisierte Software: Verwenden Sie fortschrittliche Tools zur Erzeugung von Stützen, die für minimalen Kontakt und einfaches Entfernen optimiert sind. * Prozessauswahl: Ziehen Sie AM-Prozesse mit anderen Unterstützungsanforderungen in Betracht, wenn dies möglich ist (obwohl LPBF für diese Materialien/Anwendungen vorherrschend ist). * Nachbearbeitungsplanung: Berücksichtigen Sie die Komplexität der Stützentfernung bei der Gesamtplanung und den Kosten. Erwägen Sie Inspektionsmethoden (z. B. Boroskop, CT-Scan), um die Entfernung aus den internen Kanälen zu überprüfen.

3. Kontrolle der Porosität: Interne Hohlräume oder Poren im gedruckten Material können als Spannungskonzentratoren wirken, die die mechanischen Eigenschaften (insbesondere die Ermüdungslebensdauer) verschlechtern und möglicherweise Leckstellen verursachen. * Quellen: Gaseinschlüsse im Pulverrohstoff, Gasporosität, die sich während des Schmelzens bildet (aufgrund gelöster Gase), fehlende Schmelzporosität zwischen Schichten oder Scannerspuren (aufgrund eines unzureichenden Energieeintrags). * Milderung: * Hochwertiges Pulver: Verwendung von Pulver mit geringer innerer Porosität und kontrollierter Chemie, das von namhaften Herstellern bezogen wird Lieferanten von Metallpulver wie Met3dp, dessen fortschrittliche Systeme zur Pulverherstellung die Qualität des Pulvers in den Vordergrund stellen. Eine konsequente Handhabung und Lagerung des Pulvers ist ebenfalls wichtig, um die Aufnahme von Feuchtigkeit zu vermeiden. * Optimierte Prozessparameter: Feinabstimmung von Laserleistung, Scangeschwindigkeit, Schichtdicke, Schraffurabstand und Gasfluss in der Baukammer, um vollständiges Schmelzen und Verschmelzen zu gewährleisten. Die Parametersätze sind oft material- und maschinenspezifisch. * Heiß-Isostatisches Pressen (HIP): Ein Nachbearbeitungsschritt unter Einsatz von Hochtemperatur und Hochdruck-Inertgas. HIP kann die innere Porosität (Gas und Schmelzfehler) wirksam schließen, verursacht jedoch zusätzliche Kosten und Vorlaufzeiten und kann die Abmessungen leicht beeinträchtigen. Häufig erforderlich für kritische Bauteile in der Luft- und Raumfahrt. * ZFP: Einsatz von CT-Scans zur Erkennung und Quantifizierung der inneren Porosität.

4. Erreichen konsistenter Materialeigenschaften: Sicherstellung, dass die mechanischen Eigenschaften (Festigkeit, Duktilität, Ermüdungsfestigkeit) über die gesamte komplexe Geometrie des Antennenfußes hinweg konsistent sind und den Konstruktionsspezifikationen entsprechen. * Problem: Lokale Schwankungen in der thermischen Entwicklung während der Herstellung können zu leichten mikrostrukturellen Unterschieden führen. Auch Anisotropie (unterschiedliche Eigenschaften in verschiedenen Fertigungsrichtungen) kann auftreten. Das Erreichen des vollen Potenzials von Legierungen wie Scalmalloy® hängt entscheidend von einer präzisen Wärmebehandlung ab. * Milderung: * Prozesssteuerung und -überwachung: Strenge Kontrolle über alle AM-Parameter und Umgebungsbedingungen. Die prozessbegleitende Überwachung kann helfen, Anomalien zu erkennen. * Standardisierte Wärmebehandlung: Mit kalibrierten Öfen und genau kontrollierten, validierten Wärmebehandlungszyklen. * Probenprüfung: Drucken und Testen von repräsentativen Zeugencoupons neben dem Teil, um die Materialeigenschaften für jeden Bau zu überprüfen. * Datenbank-Entwicklung: Aufbau einer Datenbank mit Materialeigenschaften, die mit bestimmten Prozessparametern und Positionen innerhalb des Bauvolumens korreliert sind.

5. Oberflächengüte und Merkmalsauflösung: Die Oberflächen im Ist-Zustand können rau sein, und feine Merkmale werden möglicherweise nicht perfekt aufgelöst. * Problem: Die Rauheit kann sich auf die Ermüdungslebensdauer, den thermischen Kontaktwiderstand und die HF-Leistung auswirken. Die Unfähigkeit, sehr feine Merkmale aufzulösen, schränkt die Designmöglichkeiten ein. * Milderung: * Orientierung & Parameterabstimmung: Optimierung der Bauausrichtung und der Parameter für kritische Oberflächen. * DfAM: Konstruktion von Merkmalen innerhalb der bekannten Auflösungsgrenzen des Prozesses. Vermeidung von Messerkanten oder extrem dünnen Wänden, es sei denn, dies ist notwendig und validiert. * Gezielte Nachbearbeitung: Bearbeitung oder Polieren von kritischen Oberflächen, die eine hohe Glätte oder Genauigkeit erfordern.

6. Qualifizierung und Zertifizierung für die Raumfahrt: Die Zulassung eines neuen Materials oder Verfahrens für die Verwendung in missionskritischer Raumfahrt-Hardware ist ein strenger und langwieriger Prozess. * Problem: Erfordert umfangreiche Tests (Materialcharakterisierung, Strukturtests, Umwelttests wie Thermalvakuum und Vibration) und Dokumentation zum Nachweis der Zuverlässigkeit und zur Erfüllung strenger Luft- und Raumfahrtstandards (z. B. NASA-STD, ECSS). Das Fehlen von standardisierten AM-Qualifizierungsverfahren in der gesamten Branche kann eine Hürde darstellen. * Milderung: * Zusammenarbeit mit erfahrenen Partnern: Zusammenarbeit mit AM-Dienstleistern, die Erfahrung mit der Qualifizierung von Teilen für Luft- und Raumfahrtanwendungen haben. * Nutzung vorhandener Daten: Verwendung öffentlich zugänglicher Daten oder Daten von Materiallieferanten, wo dies möglich ist, aber oft ist eine programmspezifische Qualifizierung erforderlich. * Proto-Qualifizierungsansatz: Beginnen Sie mit weniger kritischen Anwendungen oder bodengestützten Prototypen, um Vertrauen und Daten aufzubauen. * Strenge ZfP und Inspektion: Eine umfassende Inspektion ist der Schlüssel zum Nachweis der Integrität der Teile.

Die Navigation in diesen Fehler im AM-Prozess und Herausforderungen erfordert eine Kombination aus robusten DfAM-Praktiken, sorgfältiger Prozesskontrolle, angemessener Nachbearbeitung, gründlicher Inspektion und Zusammenarbeit zwischen Konstrukteuren, Fertigungsingenieuren und Qualitätssicherungs-Teams. Die Zusammenarbeit mit sachkundigen Lieferanten, die die Feinheiten der additive Fertigung Luft- und Raumfahrt anwendungen ist von entscheidender Bedeutung, um diese Hürden erfolgreich zu überwinden und die Vorteile von AM für Satellitenantennenbasen zu nutzen.

Auswahl Ihres Metall-AM-Partners für die Herstellung von Satellitenkomponenten

Die Wahl des richtigen Dienstleisters für die additive Fertigung ist für die Herstellung hochwertiger, flugtauglicher Satellitenantennensockel wohl ebenso entscheidend wie das Design und die Materialauswahl. Die einzigartigen Anforderungen der Luft- und Raumfahrtindustrie - strenge Qualitätsanforderungen, komplexe Geometrien, fortschrittliche Materialien und einsatzkritische Zuverlässigkeit - erfordern die Zusammenarbeit mit einem Anbieter, der über spezielles Fachwissen, robuste Prozesse und entsprechende Zertifizierungen verfügt. Für Beschaffungsmanager und Ingenieurteams, die sich mit der Metall-AM-Anbieter landschaft erfordert die Bewertung potenzieller Partner eine gründliche Beurteilung in mehreren Schlüsselbereichen.

1. Zertifizierungen für die Luft- und Raumfahrt und Qualitätsmanagementsystem (QMS): Dies ist häufig der erste Filter für Luft- und Raumfahrtanwendungen. * AS9100-Zertifizierung: Diese Norm baut auf ISO 9001 auf und fügt spezifische Anforderungen an das Qualitäts- und Risikomanagement hinzu, die auf die Luft-, Raumfahrt- und Verteidigungsindustrie zugeschnitten sind. Die AS9100-Zertifizierung zeigt das Engagement eines Anbieters für eine strenge Qualitätskontrolle, die Rückverfolgbarkeit von Prozessen und die kontinuierliche Verbesserung von Hardware für die Luft- und Raumfahrt. Sie ist häufig eine Voraussetzung für Zulieferer der Luft- und Raumfahrtindustrie. * Robustes QMS: Über die spezifischen Zertifizierungen hinaus sollte der Anbieter über ein gut dokumentiertes und implementiertes QMS verfügen, das alle Aspekte von der Auftragsannahme und Entwurfsprüfung bis hin zu Materialhandhabung, Prozesskontrolle, Nachbearbeitung, Inspektion und Versand abdeckt. Erkundigen Sie sich nach Einzelheiten zu den QMS-Dokumenten und -Verfahren des Anbieters. * ITAR-Konformität: Wenn der Entwurf des Antennenfußes oder damit zusammenhängende Informationen den U.S. International Traffic in Arms Regulations unterliegen, stellen Sie sicher, dass der Anbieter ITAR-registriert ist und über Verfahren zum sicheren Umgang mit kontrollierten Daten verfügt.

2. Nachgewiesene Erfahrung und Sachkenntnis: Theoretisches Wissen reicht nicht aus, praktische Erfahrung ist entscheidend. * Luft- und Raumfahrt/Space Track Record: Hat der Anbieter erfolgreich Komponenten für ähnliche Anwendungen in der Luft- und Raumfahrt oder idealerweise für Satelliten hergestellt? Kann er Fallstudien oder Referenzen vorlegen (innerhalb der Vertraulichkeitsgrenzen)? Erfahrungen mit Qualifizierungsverfahren in der Raumfahrt sind von unschätzbarem Wert. * Sachkenntnis: Verfügen sie über spezifische, nachweisbare Erfahrungen mit dem Druck und der Nachbearbeitung des gewählten Materials (z. B. Scalmalloy®, AlSi10Mg oder entsprechende Titanlegierungen)? Dazu gehören validierte Parametersätze, erfolgreiche Wärmebehandlungsprotokolle und das Wissen um materialspezifische Herausforderungen. Fragen Sie nach den Daten zur Materialcharakterisierung. * DfAM-Unterstützung: Bietet der Anbieter Unterstützung beim Design for Additive Manufacturing? Können die Ingenieure des Anbieters mit Ihrem Team zusammenarbeiten, um das Antennendesign im Hinblick auf Herstellbarkeit, Leistung und Kosteneffizienz unter Anwendung von AM-Prinzipien zu optimieren? Dieser kooperative Ansatz führt oft zu den besten Ergebnissen.

3. Fähigkeit und Kapazität der Ausrüstung: Die richtigen Werkzeuge für die Arbeit sind unerlässlich. * Maschinenflotte: Betreiben sie moderne, gut gewartete AM-Systeme, die für das benötigte Material und die Teilegröße geeignet sind? Ziehen Sie Maschinenhersteller in Betracht, die für ihre Zuverlässigkeit und Genauigkeit bekannt sind. Erkundigen Sie sich nach deren Plänen für vorbeugende Wartung und Kalibrierung. * Bauvolumen: Vergewissern Sie sich, dass die Maschinen die Abmessungen Ihres Antennenfußes aufnehmen können. * Ausrichtung der Technologie: Vergewissern Sie sich, dass sie die geeignete AM-Technologie verwenden (wahrscheinlich Laser Powder Bed Fusion – LPBF für diese Materialien) und über Fachwissen über die spezifischen Nuancen verfügen. Verschiedene Druckverfahren vorhanden sind, stellen Sie sicher, dass ihre Fähigkeiten Ihren Anforderungen entsprechen. * Kapazität und Redundanz: Verfügen sie über ausreichende Maschinenkapazitäten, um die von Ihnen geforderten Vorlaufzeiten einzuhalten, insbesondere für potenzielle Produktionsläufe? Verfügen sie über mehrere Maschinen, die Ihr Teil bearbeiten können, um Redundanz zu gewährleisten?

4. Materialhandhabung und Rückverfolgbarkeit: Entscheidend für die Sicherstellung der Materialintegrität und der Einhaltung von Vorschriften. * Qualitätskontrolle des Pulvers: Welche Verfahren gibt es für die Eingangsprüfung von Pulver, die Lagerung (Kontrolle der Luftfeuchtigkeit und Sauerstoffeinwirkung), die Handhabung und das Recycling/die Regenerierung? Wie verhindern sie eine Kreuzkontamination zwischen verschiedenen Legierungstypen? * Vollständige Rückverfolgbarkeit: Können sie eine lückenlose Rückverfolgbarkeit der für Ihr spezifisches Teil verwendeten Pulvercharge gewährleisten und diese mit der Konformitätsbescheinigung des ursprünglichen Pulverherstellers in Verbindung bringen? Dies ist in der Regel für Fluggeräte vorgeschrieben.

5. Nachbearbeitungsmöglichkeiten: AM ist selten das Ende des Prozesses. * In-House vs. Outsourced: Verfügt der Anbieter über eigene Kapazitäten für wichtige Nachbearbeitungsschritte wie Wärmebehandlung (in Vakuum-/Schutzgasöfen), CNC-Bearbeitung (mehrachsig), Oberflächenveredelung und Reinigung? Wenn der Anbieter bestimmte Schritte auslagert, wie sehen dann das Lieferantenmanagement und die Qualitätskontrollprozesse für diese externen Vorgänge aus? * Spezialisierte Ausrüstung: Verfügen sie über kalibrierte Öfen, die für die erforderlichen spezifischen Wärmebehandlungszyklen geeignet sind (besonders wichtig für Scalmalloy®)? Verfügen sie über CNC-Maschinen, die in der Lage sind, die erforderlichen Toleranzen bei komplexen AM-Geometrien zu erreichen?

6. Metrologie und zerstörungsfreie Prüfung (NDT): Die Verifizierung ist nicht verhandelbar. * Inspektionsgeräte: Verfügen sie über kalibrierte CMMs, 3D-Scanner, Oberflächenprofilometer und andere notwendige Messinstrumente? * NDT-Fähigkeiten: Bieten sie ZfP-Methoden an oder haben sie qualifizierte Partner für ZfP-Methoden, die für AM-Teile für die Luft- und Raumfahrt geeignet sind, insbesondere CT-Scanning zur Erkennung interner Fehler und möglicherweise DPI oder UT? Verfügen sie über zertifiziertes ZfP-Personal?

7. Kundenbetreuung und Zusammenarbeit: Eine starke Arbeitsbeziehung fördert den Erfolg. * Kommunikation: Sind sie reaktionsschnell, transparent und leicht zu erreichen? * Technische Unterstützung: Bieten sie während des gesamten Projektlebenszyklus zugängliche technische Unterstützung? * Flexibilität: Können sie auf spezifische Projektanforderungen eingehen oder sich an Änderungen anpassen?

Bewertung von Met3dp als potenzieller Partner: Unternehmen wie Met3dp ein überzeugendes Profil aufweisen, das in Betracht gezogen werden sollte. Zwar ist eine Bewertung anhand aller oben genannten Kriterien erforderlich, doch sind ihre grundlegenden Stärken von großer Bedeutung: * Sachkenntnis: Als Unternehmen, das sich auf die Entwicklung und Herstellung von Hochleistungsmetallpulvern unter Verwendung fortschrittlicher Zerstäubungstechniken (Gaszerstäubung, PREP) spezialisiert hat, verfügt Met3dp über fundierte Kenntnisse der Materialwissenschaft und der Pulvereigenschaften, die für eine erfolgreiche AM entscheidend sind. Dieser Fokus gewährleistet ein hochwertiges Ausgangsmaterial. * Integrierte Lösungen: Das Angebot an fortschrittlichen Metallpulvern und industriellen 3D-Druckern lässt auf ein ganzheitliches Verständnis des AM-Ökosystems schließen. Ihre Drucker werden hervorgehoben für branchenführendes Druckvolumen, Genauigkeit und Zuverlässigkeitdie direkt auf die wichtigsten Anforderungen an die Fähigkeiten eingehen. * Umfassender Ansatz: Die Bereitstellung umfassender Lösungen, die Drucker, Pulver und Anwendungsentwicklungsdienste umfassen, deutet darauf hin, dass wir in der Lage sind, unsere Kunden über den reinen Druck hinaus zu unterstützen und ihnen möglicherweise bei DfAM und Prozessoptimierung zu helfen. Sie können mehr erfahren über Met3dp und ihr kollektives Fachwissen.

Die Wahl treffen: Die Auswahl Ihres AM-Partners ist eine strategische Entscheidung. Stellen Sie detaillierte Angebotsanfragen (RFQs), die alle technischen Anforderungen, Qualitätsstandards und Leistungen klar definieren. Erwägen Sie die Durchführung von Standort-Audits (falls möglich) und technischen Interviews. Machen Sie Ihre Entscheidung nicht allein vom Preis abhängig, sondern legen Sie Wert auf nachgewiesene Fähigkeiten, Qualität, Fachwissen und Zuverlässigkeit, insbesondere bei missionskritischen Satellitenkomponenten. Eine starke Partnerschaft mit dem richtigen Lieferanten ist von grundlegender Bedeutung für den effektiven Einsatz von AM für leichte, leistungsstarke Satellitenantennenbasen.

Verständnis der Kostentreiber und Vorlaufzeiten für AM-Antennensockel

Während die additive Fertigung langfristige Kosteneinsparungen durch Gewichtsreduzierung (geringere Startkosten) und Teilekonsolidierung (geringere Montagekosten) ermöglichen kann, werden die direkten Herstellungskosten und die Vorlaufzeit für AM-Komponenten wie Satellitenantennensockel im Vergleich zu herkömmlichen Methoden von einer Reihe von Faktoren beeinflusst. Das Verständnis dieser Faktoren ist für eine genaue Budgetierung, Projektplanung und das Einholen aussagekräftiger Angebote unerlässlich (RFQ Metall AM).

Die wichtigsten Kostentreiber:

- Materialkosten:

- Pulver Preis: Dies ist ein wichtiger Faktor, insbesondere bei Hochleistungslegierungen. Scalmalloy® ist aufgrund seines Scandiumgehalts und möglicher Lizenzgebühren pro Kilogramm wesentlich teurer als AlSi10Mg. Titanlegierungen sind im Allgemeinen teurer als Aluminiumlegierungen.

- Materialverbrauch (Volumen): Das tatsächliche Volumen des fertigen Teils bestimmt die primären Materialkosten. Topologieoptimierung und Gitterstrukturen reduzieren diese direkt.

- Unterstützungsstruktur Volumen: Auch das für die Stützen verwendete Material trägt zu den Kosten bei. Effizientes DfAM zielt darauf ab, den Unterstützungsbedarf zu minimieren.

- Belegung der Bauplatte: Das Pulver, das das Teil in der Baukammer umgibt, wird häufig recycelt, aber das Gesamtvolumen, das auf der Bauplatte belegt wird, beeinflusst, wie viele Teile ineinander verschachtelt werden können, was sich auf die Maschinenzeit pro Teil auswirkt.

- Buy-to-Fly-Verhältnis: AM ist zwar viel besser als subtraktive Verfahren, hat aber aufgrund von Trägern, Testcoupons und potenziellen Pulververlusten während der Handhabung und des Recyclings immer noch ein Buy-to-Fly-Verhältnis von mehr als 1.

- Maschinenzeit:

- Bauzeit: Dies ist oft die größte Kostenkomponente nach den Materialien. Sie wird in erster Linie durch die höhe des Teils in der Bauausrichtung (mehr Schichten = mehr Zeit) und die Band (mehr zu scannende Fläche pro Schicht). Auch die Komplexität (z. B. komplizierte Gitter) kann die Scanzeit pro Schicht erhöhen.

- Maschinenabschreibung & Betriebskosten: Die Kosten für den Besitz, den Betrieb und die Wartung teurer industrieller Metall-AM-Systeme sind in den Maschinenstundensatz eingerechnet.

- Einrichten & Abrüsten: Zeit, die für die Vorbereitung des Builds (Laden des Pulvers, Einrichten der Datei) und die Entnahme des fertigen Builds aus der Maschine erforderlich ist.

- Arbeitskosten:

- Design/Engineering (DfAM): DfAM ist zwar potenziell Teil der NRE-Kosten (Non-Recurring Engineering), erfordert jedoch Zeit und Fachwissen.

- Bauvorbereitung & Überwachung: Für die Einrichtung, Durchführung und Überwachung des AM-Prozesses werden qualifizierte Techniker benötigt.

- Nachbearbeiten: Dies kann sehr arbeitsintensiv sein, einschließlich:

- Entpudern und Reinigen.

- Manuelle Entfernung der Unterstützung.

- CNC-Programmierung und Einrichtung/Bedienung von Maschinen.

- Manuelle Endbearbeitung/Polieren.

- Inspektion und Metrologie.

- Nachbearbeitungskosten:

- Wärmebehandlung: Ofenzeit, Energieverbrauch und möglicherweise die Kosten für Inertgas oder Vakuum. Spezialisierte Zyklen für Legierungen wie Scalmalloy® können komplexer und kostspieliger sein.

- Unterstützung bei der Entfernung: Arbeit und möglicherweise Maschinenzeit (CNC/EDM).

- Bearbeitungen: Die Kosten hängen stark von der Anzahl der zu bearbeitenden Merkmale, der Komplexität der Aufspannungen und den erforderlichen Toleranzen ab.

- Oberflächenveredelung: Die Kosten sind je nach Verfahren (Strahlen, Trommeln, Polieren) und gewünschtem Ergebnis sehr unterschiedlich.

- ZfP und Inspektion: Kosten im Zusammenhang mit der Nutzung von Geräten (z. B. CT-Scanner) und Zeit für zertifiziertes Personal.

- Qualifizierung & Prüfung:

- Prüfung von Materialkupons: Die zerstörende Prüfung von Prüfmustern verursacht zusätzliche Kosten.

- Teilspezifische Qualifizierung: Wenn umfangreiche Funktionstests (Vibration, thermisches Vakuum) oder eine Qualifizierungsdokumentation erforderlich sind, kann dies erhebliche zusätzliche Kosten verursachen, die oft als NRE behandelt werden.

- Gemeinkosten & Gewinn: Standardgeschäftskosten und Gewinnspannen des AM-Dienstleisters.

Typische Faktoren für die Vorlaufzeit:

Die Vorlaufzeit bezieht sich auf die Gesamtzeit von der Auftragserteilung bis zur Lieferung des Teils. Bei AM-Antennensockeln kann sie von Tagen/Wochen für einfache Prototypen bis zu mehreren Wochen oder Monaten für qualifizierte Produktionsteile reichen.

- Design & Vorbereitung (falls zutreffend): Zeit für DfAM-Optimierung, Simulation und Vorbereitung der Build-Datei.

- Zeit in der Warteschlange: Der Rückstand des Dienstleisters: Wie schnell kann Ihr Teil auf einer Maschine eingeplant werden? Dies kann sehr unterschiedlich sein.

- Bauzeit: Wie oben beschrieben, hängt dies in erster Linie von der Höhe und dem Volumen der Teile ab. Kann bei komplexen oder großen Antennensockeln zwischen Stunden und mehreren Tagen liegen.

- Cool Down & Entpowern: Zeit, die benötigt wird, um die Baukammer und das Teil abzukühlen, bevor es entnommen und anschließend das Pulver ausgegraben wird.

- Wärmebehandlung: Zykluszeit des Ofens (kann viele Stunden oder Tage betragen) plus Planungs- und Ladezeit.