3D-gedruckte Träger für die Luft- und Raumfahrt aus hochfestem Aluminium

Inhaltsübersicht

Die Luft- und Raumfahrtindustrie arbeitet auf höchstem technischen Niveau und verlangt nach Komponenten, die gleichzeitig leicht, außerordentlich stabil und einwandfrei zuverlässig sind. Jedes eingesparte Gramm bedeutet eine erhebliche Steigerung der Treibstoffeffizienz oder eine Erhöhung der Nutzlast, während die strukturelle Integrität für die Sicherheit und den Erfolg der Mission nicht verhandelbar ist. Traditionell wurden komplexe Luft- und Raumfahrtkomponenten wie Strukturträger mit subtraktiven Methoden hergestellt, bei denen die Teile oft aus massiven Metallblöcken herausgearbeitet wurden, was zu erheblichem Materialabfall und Konstruktionseinschränkungen führte. Mit dem Aufkommen der additiven Fertigung von Metallen (AM), oder 3D-Druckverändert die Art und Weise, wie diese kritischen Teile entworfen und hergestellt werden, grundlegend. Insbesondere die Möglichkeit, Träger für die Luft- und Raumfahrt aus hochfesten Aluminiumlegierungen wie Scalmalloy® und AlSi10Mg in 3D zu drucken, bietet beispiellose Vorteile in Bezug auf Gewichtsreduzierung, Designkomplexität und Produktionsflexibilität. Diese Technologie ermöglicht es Ingenieuren, optimierte, komplizierte Strukturen zu schaffen, die bisher nicht herstellbar waren, und so die Grenzen der Leistungsfähigkeit von Flugzeugen und Raumfahrzeugen zu erweitern. Unternehmen wie Met3dpmit seiner umfassenden Erfahrung im Bereich hochentwickelter Metallpulver und industrieller 3D-Drucksysteme an der Spitze dieser Revolution und ermöglicht die Herstellung von Luft- und Raumfahrtkomponenten der nächsten Generation.

Einführung: Revolutionierung von Luft- und Raumfahrtstrukturen mit 3D-gedruckten Aluminiumträgern

Das Streben nach leichteren, stärkeren und effizienteren Luft- und Raumfahrzeugen ist unerbittlich. Strukturträger bilden das Grundgerüst dieser Fahrzeuge, tragen erhebliche Lasten und bestimmen die strukturelle Integrität. Jahrzehntelang verließen sich Luft- und Raumfahrtingenieure auf etablierte Fertigungsverfahren, vor allem auf die subtraktive Bearbeitung und das Gießen, um diese wichtigen Komponenten herzustellen. Diese Methoden sind zwar effektiv, erzwingen aber oft Einschränkungen bei der Konstruktionsgeometrie und führen zu einem erheblichen "Buy-to-Fly"-Verhältnis, bei dem im Verhältnis zum Endgewicht des Teils eine große Menge an Rohmaterial eingekauft wird, was zu Ineffizienz und Verschwendung führt.

Die additive Fertigung von Metallen entwickelt sich zu einer bahnbrechenden Kraft, die einen Paradigmenwechsel bei der Herstellung von Strukturelementen für die Luft- und Raumfahrt ermöglicht. Anstatt Material wegzuschneiden, baut AM Teile Schicht für Schicht direkt aus digitalen Modellen auf, wobei spezielle Metallpulver verwendet werden, die mit Lasern oder Elektronenstrahlen verschmolzen werden. Dieser additive Ansatz bietet mehrere wichtige Vorteile, die für die Luft- und Raumfahrt entscheidend sind:

- Beispiellose Designfreiheit: AM befreit die Ingenieure von den Zwängen der traditionellen Fertigung. Komplexe interne Kanäle zur Kühlung, komplizierte Gitterstrukturen für ein optimales Verhältnis von Festigkeit zu Gewicht und organisch geformte, topologieoptimierte Geometrien werden möglich. Auf diese Weise können Träger genau für ihre Belastungspfade entworfen werden, wodurch unnötige Masse eingespart wird, ohne die Leistung zu beeinträchtigen.

- Signifikante Gewichtsreduzierung (Lightweighting): Durch optimierte Konstruktionen und die Verwendung moderner Leichtbauwerkstoffe wie hochfester Aluminiumlegierungen kann AM das Gewicht von Strukturträgern drastisch reduzieren. Algorithmen zur Topologieoptimierung, die häufig in Verbindung mit AM eingesetzt werden, bestimmen mathematisch die effizienteste Materialverteilung, um bestimmten Belastungen standzuhalten, was zu skelettartigen, aber dennoch robusten Strukturen führt. Diese Gewichtseinsparung wirkt sich direkt auf den Treibstoffverbrauch, die Reichweite, die Emissionen und die Nutzlastkapazität in Luft- und Raumfahrtanwendungen aus.

- Materialeffizienz: AM ist von Natur aus weniger verschwenderisch als die subtraktive Fertigung. Das Material wird nur dort platziert, wo es benötigt wird, was das Verhältnis zwischen Anschaffung und Verbrauch deutlich verringert. Während unbenutztes Pulver oft innerhalb des AM-Prozesses recycelt werden kann, ist der ursprüngliche Materialbedarf wesentlich geringer als bei einem massiven Knüppel für die Bearbeitung.

- Teil Konsolidierung: Komplexe Baugruppen, für die bisher mehrere Teile, Verbindungselemente und Fügeverfahren erforderlich waren, können mit AM oft zu einer einzigen, monolithischen Komponente zusammengefasst werden. Dies vereinfacht die Lieferkette, verringert den Zeit- und Arbeitsaufwand für die Montage, eliminiert potenzielle Fehlerstellen an den Verbindungsstellen und trägt weiter zur Gewichtsreduzierung bei.

- Beschleunigtes Prototyping und Produktion: AM ermöglicht eine schnelle Iteration während der Entwurfsphase. Prototypen können schnell gedruckt und getestet werden, was die Entwicklungszyklen verkürzt. Bei kleinen bis mittleren Produktionsserien kann AM auch kürzere Vorlaufzeiten im Vergleich zu den für herkömmliche Methoden erforderlichen Werkzeugen und Einstellungen bieten, was flexiblere Fertigungsstrategien ermöglicht.

Hochfeste Aluminiumlegierungen, insbesondere Scalmalloy® und AlSi10Mg, sind ideale Kandidaten für den 3D-Druck von Trägern für die Luft- und Raumfahrt. Sie bieten ein hervorragendes Verhältnis von Festigkeit zu Gewicht, eine gute Korrosionsbeständigkeit und eine gute Verarbeitbarkeit durch gängige AM-Verfahren wie Laser Powder Bed Fusion (LPBF) und Electron Beam Melting (EBM - obwohl EBM für diese speziellen Aluminiumlegierungen im Vergleich zu LPBF oder dem spezialisierten SEBM von Met3dp’ weniger verbreitet ist). Insbesondere Scalmalloy® wurde speziell für die additive Fertigung entwickelt und verfügt über Eigenschaften, die vielen herkömmlichen hochfesten Aluminiumlegierungen überlegen sind, selbst nach einer Wärmebehandlung.

Met3dp, ein führendes Unternehmen im Lösungen zur additiven Metallfertigungliefert sowohl die Hochleistungsmetallpulver als auch die fortschrittlichen Drucksysteme, die zur Realisierung dieser Vorteile erforderlich sind. Das Fachwissen des Unternehmens in der Pulvermetallurgie, das fortschrittliche Gaszerstäubungs- und Plasma-Rotations-Elektroden-Verfahren (PREP) einsetzt, gewährleistet die Herstellung von kugelförmigen, hochreinen Aluminiumpulvern wie AlSi10Mg, die für einen dichten, hochwertigen Druck optimiert sind. In Verbindung mit den branchenführenden Druckern, die für ihre Genauigkeit und Zuverlässigkeit bekannt sind, ermöglicht Met3dp den Herstellern in der Luft- und Raumfahrt, das volle Potenzial von AM für kritische Strukturanwendungen zu nutzen. Der Übergang zu 3D-gedruckten Aluminiumträgern ist nicht nur eine inkrementelle Verbesserung, sondern ein grundlegender Schritt in Richtung der nächsten Generation von Luft- und Raumfahrtdesign und -fertigung, der leichtere, schnellere und leistungsfähigere Flüge ermöglicht.

Anwendungen: Wo werden 3D-gedruckte Aluminiumträger eingesetzt?

Die einzigartigen Vorteile von 3D-gedruckten hochfesten Aluminiumträgern - Leichtbaupotenzial, Designfreiheit und Bauteilkonsolidierung - machen sie für eine wachsende Zahl anspruchsvoller Luft- und Raumfahrtanwendungen geeignet. Beschaffungsmanager und Ingenieure in der gesamten Branche entscheiden sich zunehmend für AM-Aluminium für Komponenten, bei denen Leistung und Effizienz an erster Stelle stehen. Zu den wichtigsten Anwendungsbereichen gehören:

- Strukturelle Komponenten der Flugzeugzelle:

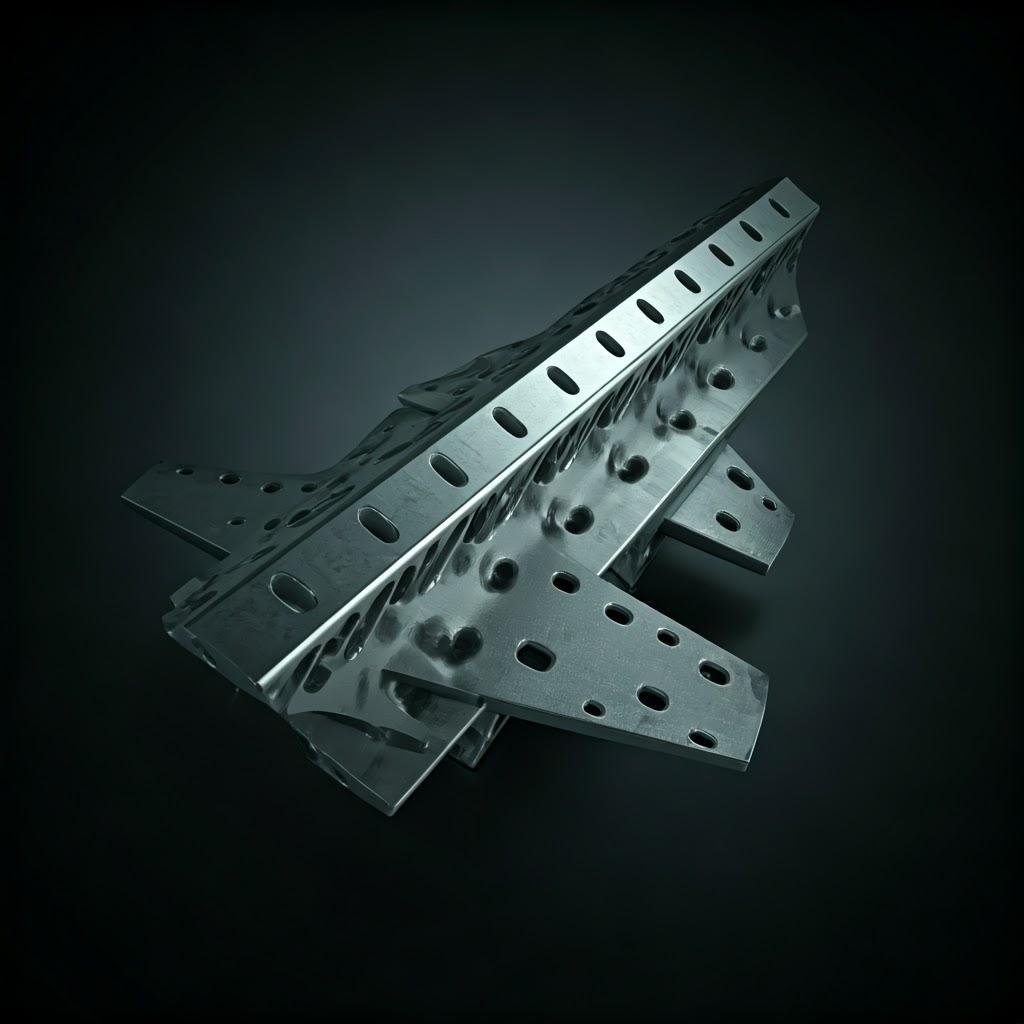

- Rippen und Holme: Diese internen Flügel- und Rumpfkomponenten sorgen für strukturelle Unterstützung und Form. AM ermöglicht topologieoptimierte Rippen und Holme, die das Gewicht minimieren und gleichzeitig die Steifigkeit und Festigkeit erhalten, was direkt zur Treibstoffeffizienz beiträgt. Komplexe interne Ausschnitte und optimierte Lastpfade, die auf herkömmliche Weise nur schwer oder gar nicht bearbeitet werden können, lassen sich problemlos integrieren.

- Halterungen und Befestigungen: Flugzeuge enthalten zahlreiche Halterungen für die Montage von Systemen, Geräten und Kabeln. Diese sind oft komplex geformt und müssen bestimmten Belastungsvektoren standhalten, weshalb sie sich hervorragend für AM eignen. der 3D-Druck ermöglicht die Konsolidierung mehrerer Halterungsteile zu einer einzigen, leichteren und stabileren Komponente, wodurch sich die Anzahl der Teile und die Montagezeit verringern. Hochfestes Aluminium bietet die notwendige Haltbarkeit.

- Rumpfspanten: Bestimmte Rahmenabschnitte, insbesondere im Bereich von Türen, Fenstern oder in Bereichen mit komplexen Lasteinleitungen, können von der durch AM ermöglichten Designoptimierung profitieren. Die Schaffung von maßgeschneiderten, leichten Rahmen, die auf bestimmte Spannungsverteilungen zugeschnitten sind, ist ein entscheidender Vorteil.

- Strukturen von Satelliten und Raumfahrzeugen:

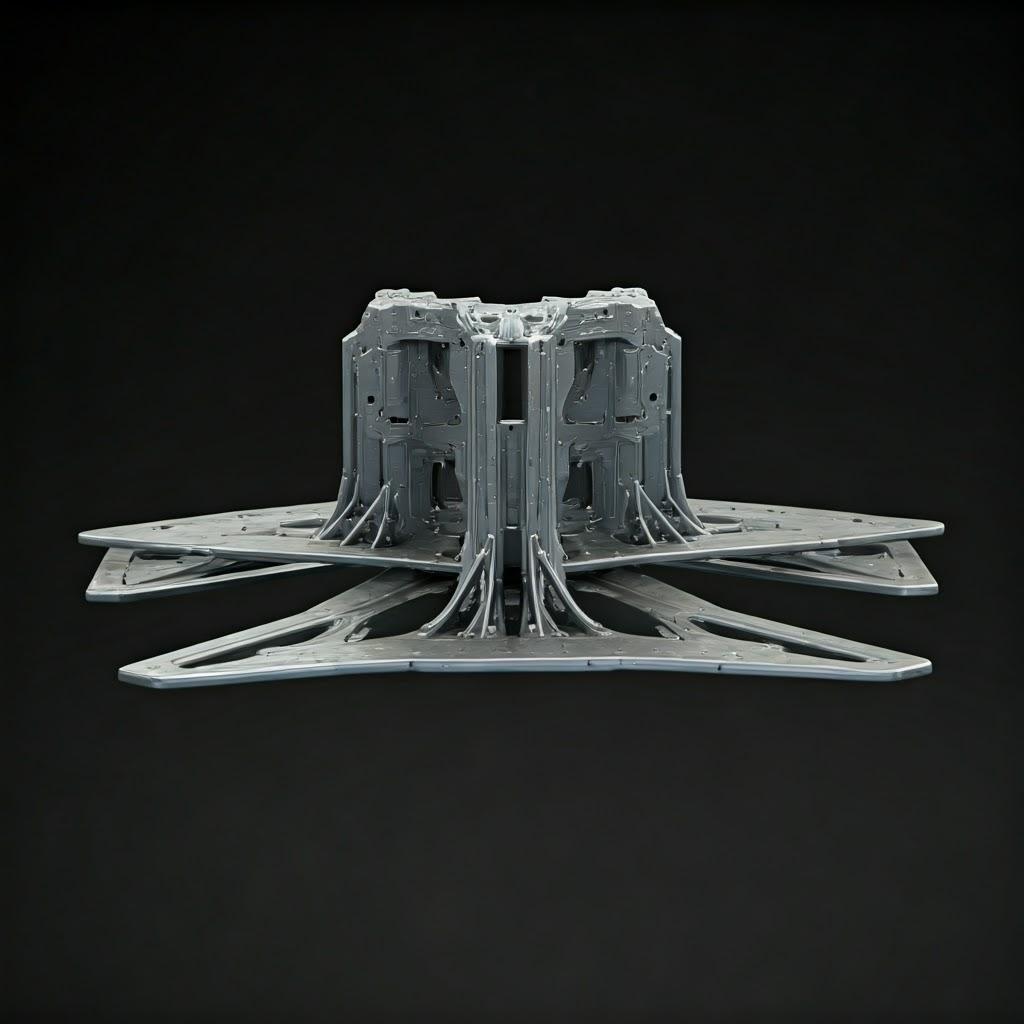

- Bus-Strukturen: Der Satellitenbus beherbergt die Hauptnutzlast und die Subsysteme. Jedes Gramm, das in die Umlaufbahn geschossen wird, kostet Tausende von Dollar, weshalb die Gewichtsreduzierung von größter Bedeutung ist. 3D-gedruckte Aluminiumträger und -knoten ermöglichen hochgradig optimierte, gitterbasierte Busstrukturen, die die erforderliche Steifigkeit und Befestigungspunkte zu einem Bruchteil des Gewichts herkömmlich hergestellter Gegenstücke bieten.

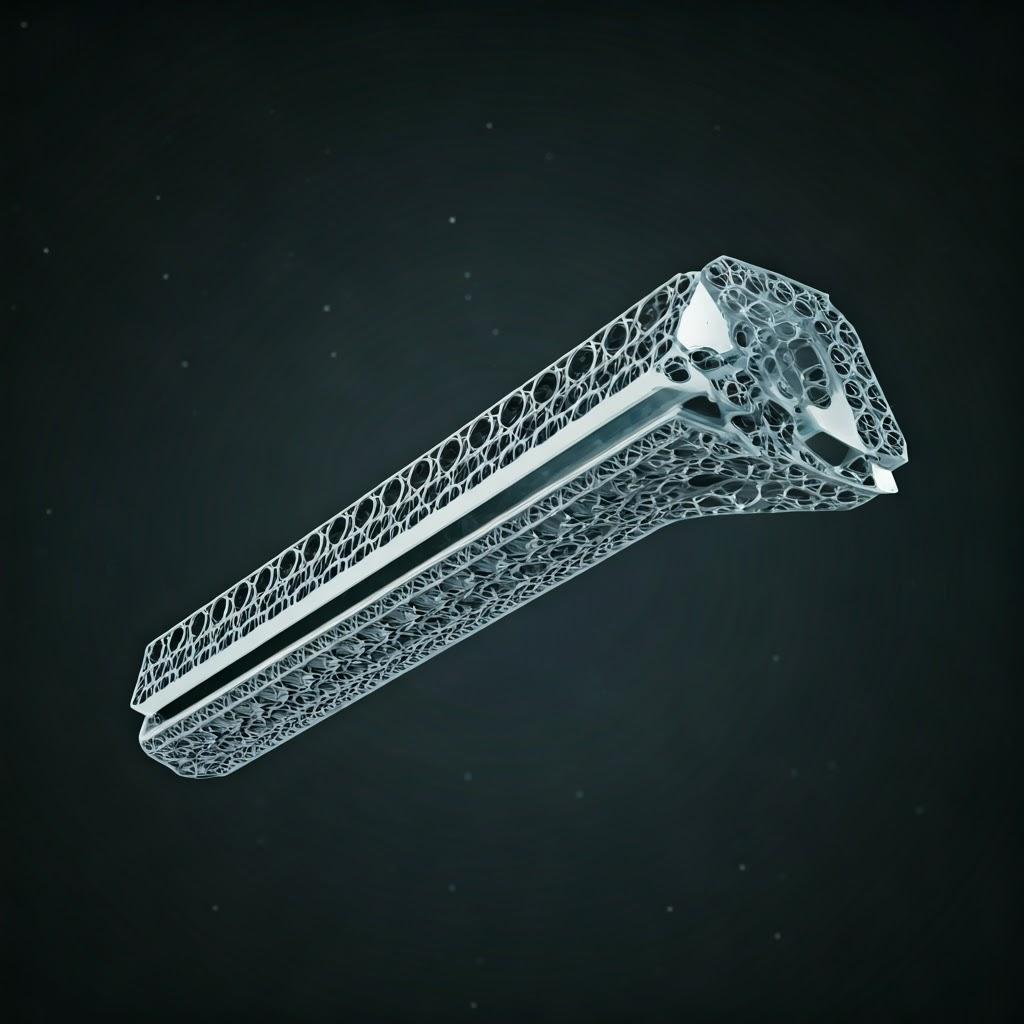

- Antennenträger und Ausleger: Große ausfahrbare Antennen und Instrumentenausleger erfordern leichte und dennoch steife Tragstrukturen. AM ermöglicht komplizierte, optimierte Designs für diese entfaltbaren Träger, wobei oft komplexe Scharniere oder Befestigungsschnittstellen direkt in das gedruckte Teil integriert werden. Scalmalloy® wird hier wegen seiner hohen spezifischen Festigkeit besonders bevorzugt.

- Optische Bänke und Instrumentenhalterungen: Stabilität und minimale Wärmeausdehnung sind für optische Systeme von entscheidender Bedeutung. Während häufig spezielle Legierungen verwendet werden, können bestimmte Montagestrukturen und Träger innerhalb von Instrumentenpaketen aus 3D-gedrucktem Aluminium hergestellt werden, was die Leichtigkeit und die Fähigkeit zur Integration von schwingungsdämpfenden Eigenschaften durch komplexe Geometrien begünstigt.

- Unbemannte Luftfahrzeuge (UAVs / Drohnen):

- Flugzeuge: UAVs, insbesondere solche, die für eine lange Lebensdauer oder eine hohe Nutzlastkapazität ausgelegt sind, profitieren erheblich von einer Gewichtsreduzierung. 3D-gedruckte Aluminiumträger können wichtige Teile der Flugzeugzelle bilden und bieten im Vergleich zu Verbundwerkstoffen bei einigen Anwendungen ein besseres Verhältnis von Festigkeit zu Gewicht oder ermöglichen komplexe Integrationen, die mit herkömmlichen Methoden nicht möglich sind.

- Fahrwerkskomponenten: Bestimmte Fahrwerkselemente können mit AM neu konstruiert werden, um Gewicht zu sparen und die Stoßdämpfung zu optimieren, wobei die Eigenschaften von Legierungen wie AlSi10Mg genutzt werden.

- Komponenten des Motors und des Antriebssystems:

- Strukturelle Halterungen: Während Hochtemperatur-Superlegierungen in den heißen Bereichen dominieren, gibt es in den kühleren Bereichen von Düsentriebwerken und Raketenantriebssystemen zahlreiche strukturelle Halterungen und Befestigungen. 3D-gedruckte Aluminiumlegierungen können Gewichtseinsparungen bei diesen Komponenten ermöglichen.

- Gehäuse (unkritische Temperatur): Bestimmte Getriebe- oder Zubehörgehäuse, die bei moderaten Temperaturen betrieben werden, können mit AM-Aluminium leichtgewichtig gemacht werden.

- Innere Komponenten:

- Sitzgestelle und -stützen: Auch wenn dies bei Primärstrukturen weniger üblich ist, gibt es Möglichkeiten, 3D-gedruckte Aluminiumträger für optimierte Sitzrahmen oder Stützstrukturen in der Flugzeugkabine zu verwenden und so zur allgemeinen Gewichtsreduzierung beizutragen.

Treiber für die Akzeptanz in der Branche:

- Leistungsverbesserung: Der Hauptgrund dafür ist die Möglichkeit, Leistungsniveaus (insbesondere spezifische Festigkeit und Steifigkeit) zu erreichen, die mit herkömmlichen Konstruktionen und Herstellungsverfahren nicht zu erreichen sind.

- Optimierung der Lieferkette: Die Verringerung der Teilezahl durch Konsolidierung vereinfacht die Logistik, das Bestandsmanagement und die Montageprozesse - wichtige Anliegen der Beschaffungsmanager in der Luft- und Raumfahrt.

- Reduzierte Vorlaufzeiten: Bei komplexen oder in kleinen Stückzahlen gefertigten Teilen kann AM teure Werkzeuge (wie Vorrichtungen oder Formen) und lange Rüstzeiten im Zusammenhang mit der maschinellen Bearbeitung überflüssig machen und die Zeit von der Fertigstellung des Designs bis zur Auslieferung des Teils verkürzen. Diese Flexibilität ist entscheidend für schnelle Entwicklungszyklen oder für die Produktion von Ersatzteilen auf Abruf.

- Reduzierung des Buy-to-Fly-Verhältnisses: Hersteller in der Luft- und Raumfahrt suchen ständig nach Möglichkeiten, den Materialabfall zu reduzieren. AM verbessert die Materialausnutzung im Vergleich zur Bearbeitung großer Knüppel erheblich und senkt die Rohstoffkosten und die Umweltbelastung.

In dem Maße, in dem die Technologie reift, Zertifizierungen standardisiert werden (z. B. AS9100 für das Qualitätsmanagement in der Luft- und Raumfahrt) und die Materialdatenbanken erweitert werden, wird sich der Einsatz von 3D-gedruckten Aluminiumträgern beschleunigen und zu einer Standardfertigungstechnik für eine größere Anzahl kritischer Flugkomponenten werden. Die Suche nach einem zuverlässigen Zulieferer für Luft- und Raumfahrtkomponenten mit nachgewiesener Expertise in der Aluminium-AM, wie Met3dp, ist entscheidend, um diese Anwendungen effektiv zu nutzen.

Warum Metall-Additive Fertigung für Träger in der Luft- und Raumfahrt? Der AM-Vorteil

Die Wahl des richtigen Fertigungsverfahrens ist eine wichtige Entscheidung, die sich auf Kosten, Leistung, Vorlaufzeit und Designmöglichkeiten auswirkt. Für Strukturträger in der Luft- und Raumfahrt, die traditionell durch CNC-Bearbeitung, Strangpressen oder Gießen hergestellt werden, stellt die additive Fertigung von Metallen eine überzeugende Alternative mit eindeutigen Vorteilen dar, die perfekt auf die strengen Anforderungen der Branche abgestimmt sind. Ein Vergleich von AM, insbesondere von Pulverbettschmelzverfahren wie LPBF unter Verwendung von hochfestem Aluminium, mit herkömmlichen Verfahren zeigt, warum AM für diese Anwendungen zunehmend bevorzugt wird.

Hauptvorteile von AM für Träger der Luft- und Raumfahrt:

- Revolutionäres Design Freiheit & Komplexität:

- Traditionell: Die Bearbeitung wird durch die Zugänglichkeit der Werkzeuge eingeschränkt, so dass bei der Konstruktion der Bauteile berücksichtigt werden muss, wie die Schneidwerkzeuge die Oberflächen erreichen können. Beim Strangpressen entstehen konstante Querschnitte. Das Gießen erfordert komplexe Formen und hat Beschränkungen hinsichtlich der inneren Merkmale und der Wandstärke.

- AM: Baut Teile Schicht für Schicht auf und ermöglicht so eine nahezu unbegrenzte geometrische Komplexität. Dies ermöglicht:

- Topologie-Optimierung: Algorithmen ermitteln die effizienteste Materialauslegung zur Bewältigung bestimmter Lasten, was zu organischen, hoch optimierten Formen führt, die deutlich leichter sind und dennoch die strukturellen Anforderungen erfüllen. Dies ist oft unpraktisch oder unmöglich zu bearbeiten.

- Gitterförmige Strukturen: Interne Gitter- oder Zellstrukturen können in das Trägervolumen integriert werden, was das Gewicht drastisch reduziert, während die Steifigkeit erhalten bleibt und das Potenzial für multifunktionale Eigenschaften (z. B. Schwingungsdämpfung, Wärmeableitung) bietet.

- Interne Kanäle: Kühlkanäle, Kabelkanäle oder Flüssigkeitsdurchlässe können direkt in die Trägerstruktur integriert werden, so dass keine separaten Komponenten und keine Montage erforderlich sind.

- Teil Konsolidierung: Mehrere einfache Teile, die traditionell zusammengefügt (geschweißt, geschraubt) werden, können neu entworfen und als ein einziges, komplexes monolithisches Bauteil gedruckt werden.

- Erhebliches Potenzial zur Gewichtsreduzierung:

- Traditionell: Bei der Gewichtsreduzierung wird häufig Material in Taschen eingearbeitet oder entfernt, wo dies im Rahmen des Herstellungsprozesses möglich ist, wobei jedoch oft große Mengen an strukturell inaktivem Material verbleiben.

- AM: Ermöglicht direkt Leichtbau durch Topologieoptimierung und Gitterstrukturen, wobei Material nur dort eingesetzt wird, wo es funktional erforderlich ist. In Kombination mit hochfesten Aluminiumlegierungen mit geringer Dichte wie Scalmalloy® und AlSi10Mg lassen sich bei Strukturträgern Gewichtseinsparungen von 30-60 % oder sogar mehr im Vergleich zu traditionell konstruierten und hergestellten Gegenstücken erzielen. Dies ist wohl der wichtigste Faktor für die Einführung von AM in der Luft- und Raumfahrt.

- Geringere Materialverschwendung (verbesserte Buy-to-Fly-Ratio):

- Traditionell: Bei der CNC-Bearbeitung, insbesondere bei komplexen Teilen für die Luft- und Raumfahrt, wird zunächst ein massiver Materialblock (Knüppel) verwendet, von dem ein erheblicher Teil (oft mehr als 80-90 %) als Späne abgetragen wird, was Materialverschwendung und Kosten bedeutet. Das Gießen bietet eine bessere Materialausnutzung, erfordert aber Formen und hat konstruktive Einschränkungen.

- AM: Verwendet Pulvermaterial und schmelzt nur das, was für das Teil und seine Träger benötigt wird. Zwar wird ein Teil des Trägermaterials verwendet und ein Teil des Pulvers muss recycelt/aufgefrischt werden, aber insgesamt ist die Materialausnutzung den subtraktiven Verfahren weit überlegen, was das Verhältnis zwischen Anschaffung und Fertigung drastisch verbessert und die Ausgaben für Rohmaterial reduziert.

- Verkürzte Vorlaufzeiten (insbesondere bei komplexen Teilen und kleinen Stückzahlen):

- Traditionell: Komplexe Teile erfordern oft eine komplizierte mehrachsige CNC-Programmierung, kundenspezifische Vorrichtungen und möglicherweise mehrere Maschinenaufstellungen. Das Gießen erfordert die Konstruktion und Herstellung von Formen. Diese Schritte verlängern den Fertigungsprozess erheblich, insbesondere bei ersten Produktionsläufen oder Prototypen.

- AM: Geht direkt von einer digitalen CAD-Datei zur physischen Teileproduktion über. Der Druck selbst nimmt zwar Zeit in Anspruch, aber der Wegfall von Werkzeugen und komplexen Einstellungen führt häufig zu kürzeren Gesamtvorlaufzeiten, insbesondere bei hochkomplexen Geometrien oder Kleinserien, wie sie in der Luft- und Raumfahrt üblich sind. Dies beschleunigt die Entwicklungszyklen und ermöglicht schnellere Reaktionen auf Konstruktionsänderungen oder die Nachfrage nach Ersatzteilen.

- Vorteile der Teilkonsolidierung:

- Traditionell: Komplexe Baugruppen erfordern den Entwurf, die Herstellung, die Beschaffung, die Inventarisierung und den Zusammenbau mehrerer Einzelkomponenten, einschließlich der Verbindungselemente. Jede Verbindung stellt einen potenziellen Fehlerpunkt dar und erhöht das Gewicht.

- AM: Ermöglicht die Konsolidierung dieser mehrteiligen Baugruppen zu einem einzigen gedruckten Bauteil. Dies bietet zahlreiche Vorteile:

- Eine geringere Anzahl von Teilen vereinfacht das Lieferkettenmanagement und die Logistik.

- Durch den Wegfall von Arbeits- und Zeitaufwand für die Montage werden die Gesamtproduktionskosten gesenkt.

- Durch das Entfernen von Verbindungen (Schweißnähte, Bolzen, Nieten) werden potenzielle Spannungskonzentrationen und Versagensarten beseitigt und die strukturelle Integrität verbessert.

- Weitere Gewichtsreduzierung durch Wegfall von Befestigungselementen.

Vergleichstabelle: AM vs. traditionelle Methoden für Träger der Luft- und Raumfahrt

| Merkmal | Additive Fertigung von Metallen (LPBF – Aluminium) | Traditionelle Fertigung (CNC-Bearbeitung, Gießen) | Vorteil für AM Aerospace Beams |

|---|---|---|---|

| Entwurfskomplexität | Sehr hoch (Topologieoptimierung, Netze) | Mäßig bis hoch (begrenzt durch Werkzeuge/Formen) | Ermöglicht radikales Lightweighting & funktionale Integration. |

| Gewichtsreduzierung | Ausgezeichnet (Optimierte Strukturen) | Gut (Taschenbildung, Materialauswahl) | Erhebliche Gewichtseinsparungen (30-60%+) möglich. |

| Materialabfälle | Niedrig (Pulverbettschmelzen, Recycling) | Hoch (Bearbeitungsspäne) / Mäßig (Guss) | Verbessertes Einkaufs-zu-Flug-Verhältnis, niedrigere Rohmaterialkosten. |

| Teil Konsolidierung | Hohes Potenzial | Geringes Potenzial | Geringere Anzahl von Teilen, weniger Montagezeit, weniger Gewicht, weniger Fehlerquellen. |

| Vorlaufzeit (komplex) | Potenziell kürzer (keine Werkzeuge) | Länger (Werkzeuge, Einrichtung) | Schnelleres Prototyping, agile Fertigung, schnellere Ersatzteile. |

| Werkzeugkosten | Minimal / Keine | Hoch (Gussformen, Vorrichtungen, Halterungen) | Kostengünstig für Teile mit geringer Stückzahl und hoher Komplexität. |

| Material-Optionen | Wachsend (Spezialisierte AM-Legierungen wie Scalmalloy®) | Sehr breit (etablierte Legierungen) | Optimierte Materialien sind verfügbar, aber das Angebot wird noch erweitert. |

| Oberflächenbeschaffenheit (As-Built) | Mäßig bis rau | Gut bis ausgezeichnet (Bearbeitung) | Bei kritischen Oberflächen ist oft eine Nachbearbeitung erforderlich. |

| Maßgenauigkeit | Gut bis sehr gut | Sehr gut bis ausgezeichnet | Erfordert Prozesskontrolle; Nachbearbeitung oft erforderlich für hohe Toleranz. |

In Blätter exportieren

Während herkömmliche Verfahren bei der Großserienfertigung einfacher Geometrien oder bei extrem feinen Oberflächen ohne Nachbearbeitung immer noch Vorteile bieten, sind die Vorteile der Metall-AM für komplexe, leistungskritische Komponenten wie Träger für die Luft- und Raumfahrt unbestreitbar. Die Fähigkeit, das Design grundlegend zu überdenken, das Gewicht drastisch zu reduzieren und die Produktion zu rationalisieren, macht die additive Fertigung, unterstützt von Experten wie Met3dp, die fortschrittliche Druckverfahren und Werkstoffe, eine Eckpfeilertechnologie für die Zukunft der Luft- und Raumfahrtindustrie.

Werkstoff-Fokus: Scalmalloy® und AlSi10Mg für anspruchsvolle Anforderungen der Luft- und Raumfahrt

Die Leistung eines 3D-gedruckten Trägers für die Luft- und Raumfahrt ist untrennbar mit dem verwendeten Material verbunden. Während verschiedene Metalle mittels additiver Fertigung verarbeitet werden können, haben sich hochfeste Aluminiumlegierungen aufgrund ihrer vorteilhaften Kombination aus geringer Dichte, hoher Festigkeit, guter Verarbeitbarkeit und Korrosionsbeständigkeit als führende Kandidaten für strukturelle Luft- und Raumfahrtanwendungen herauskristallisiert. Unter ihnen ragen zwei Legierungen heraus: Scalmalloy® und AlSi10Mg. Für Ingenieure und Beschaffungsspezialisten ist es wichtig, ihre Eigenschaften zu verstehen und zu wissen, warum sie ausgewählt wurden.

Aluminium-Legierungen in der Luft- und Raumfahrt AM:

Aluminiumlegierungen bieten einen erheblichen Dichtevorteil gegenüber Stählen und Titanlegierungen, was sie für Leichtbauinitiativen sehr attraktiv macht. Herkömmliche Aluminium-Knetlegierungen (wie 7075 oder 6061) sind in der Luft- und Raumfahrt zwar weit verbreitet, lassen sich aber aufgrund von Problemen wie Heißrissbildung und dem Erreichen gleichmäßiger Eigenschaften nur schwer mit AM-Pulverbettschmelzverfahren zuverlässig verarbeiten. Dies führte zur Entwicklung und Einführung von Legierungen, die sich besser für das schnelle Schmelzen und Erstarren im AM-Verfahren eignen.

AlSi10Mg:

AlSi10Mg ist eine der am häufigsten verwendeten Aluminiumlegierungen in der additiven Fertigung von Metallen in verschiedenen Branchen, einschließlich der Luft- und Raumfahrt. Es handelt sich um eine Aluminium-Silizium-Magnesium-Legierung, im Wesentlichen eine Gusslegierungszusammensetzung, die für die AM-Pulverproduktion angepasst ist.

- Wesentliche Merkmale:

- Gute Verarbeitbarkeit: Es zeigt im Allgemeinen ein gutes Verhalten bei LPBF, mit einem relativ breiten Verarbeitungsfenster, was die Herstellung dichter, fehlerarmer Teile erleichtert.

- Gute Festigkeit & Härte: Bietet mechanische Eigenschaften, die mit denen von herkömmlichem A360-Aluminiumguss vergleichbar sind oder diese nach entsprechender Wärmebehandlung übertreffen.

- Schweißeignung: Der Siliziumgehalt trägt zu einer guten Schweißbarkeit bei, was sich in einer besseren Verarbeitbarkeit während des schichtweisen Verschmelzens von AM niederschlägt.

- Korrosionsbeständigkeit: Weist eine gute allgemeine Korrosionsbeständigkeit auf.

- Thermische Eigenschaften: Besitzt eine gute Wärmeleitfähigkeit.

- Verfügbarkeit und Kosten: Da es sich bei AlSi10Mg-Pulver um eine weit verbreitete Legierung handelt, ist es im Vergleich zu spezielleren AM-Legierungen im Allgemeinen leichter verfügbar und kostengünstiger.

- Eignung für die Luft- und Raumfahrt: AlSi10Mg eignet sich für mäßig belastete Strukturteile, Halterungen, Gehäuse, Wärmetauscher und Prototypen, bei denen ein ausgewogenes Verhältnis zwischen Festigkeit, Gewicht und Herstellbarkeit erforderlich ist. Es wird häufig verwendet, wenn die Anforderungen weniger extrem sind als bei anspruchsvollen Materialien wie Scalmalloy® oder Titan.

- Die Rolle von Met3dp: Met3dp nutzt fortschrittliche Pulverproduktionstechniken wie die Gaszerstäubung, um hochwertiges AlSi10Mg-Pulver mit kontrollierter Partikelgrößenverteilung (PSD), hoher Sphärizität und geringem Sauerstoffgehalt herzustellen. Diese Eigenschaften sind entscheidend, um eine gleichmäßige Fließfähigkeit des Pulvers im Drucker zu erreichen und dichte, zuverlässige Endteile mit vorhersehbaren mechanischen Eigenschaften zu produzieren - eine wesentliche Voraussetzung für die Einhaltung der Qualitätsstandards in der Luft- und Raumfahrt.

Scalmalloy®:

Scalmalloy® ist eine patentierte Hochleistungs-Aluminium-Magnesium-Scandium-Legierung (Al-Mg-Sc-Zr-Familie), die speziell von APWorks (einer Airbus-Tochter) für die additive Fertigung entwickelt wurde. Im Vergleich zu herkömmlichen Al-Si-Legierungen stellt sie einen erheblichen Leistungssprung dar.

- Wesentliche Merkmale:

- Außergewöhnliche spezifische Stärke: Dies ist das entscheidende Merkmal von Scalmalloy®’. Es bietet ein deutlich höheres Verhältnis von Festigkeit zu Gewicht als AlSi10Mg und ist vergleichbar oder besser als viele herkömmliche hochfeste Aluminium-Knetlegierungen (wie die Serie 7000) und sogar einige Titanlegierungen, insbesondere bei Raumtemperatur und leicht erhöhten Temperaturen. Dies ermöglicht eine extreme Gewichtsreduzierung.

- Hohe Duktilität & Ermüdungsfestigkeit: Im Gegensatz zu vielen hochfesten Aluminiumlegierungen weist Scalmalloy® eine gute Duktilität und ein ausgezeichnetes Ermüdungsverhalten auf, was für Bauteile, die in der Luft- und Raumfahrt zyklischen Belastungen ausgesetzt sind, von entscheidender Bedeutung ist.

- Mikrostrukturelle Stabilität: Durch den Zusatz von Scandium und Zirkonium entstehen feine Ausscheidungen, die das Gefüge stabilisieren und zu seiner hohen Festigkeit und Widerstandsfähigkeit gegen Kornvergröberung während des AM-Prozesses und der Wärmebehandlung beitragen.

- Gute Korrosionsbeständigkeit: Bietet guten Widerstand gegen Korrosion.

- Verarbeitbarkeit: Es erfordert zwar kontrolliertere Verarbeitungsparameter als AlSi10Mg, eignet sich aber gut für LPBF-Verfahren.

- Eignung für die Luft- und Raumfahrt: Scalmalloy® ist das Material der Wahl für hochbelastete, leistungsrelevante Anwendungen in der Luft- und Raumfahrt, bei denen eine maximale Gewichtsreduzierung unerlässlich ist. Dazu gehören primäre und sekundäre Strukturkomponenten, topologisch optimierte Halterungen, Satellitenstrukturen, Aufhängungsteile und Komponenten, die eine hohe Ermüdungslebensdauer erfordern. Die im Vergleich zu AlSi10Mg höheren Kosten werden häufig durch die erheblichen Leistungssteigerungen und Gewichtseinsparungen gerechtfertigt, die erzielt werden können.

- Die Rolle von Met3dp: Während die Versorgung mit Scalmalloy®-Pulver in erster Linie vom Entwickler abhängt, ist die Fähigkeit zur Prozess dieses fortschrittliche Material erfordert anspruchsvolle AM-Systeme. Die Drucker von Met3dp, die auf Genauigkeit, Zuverlässigkeit und Prozesskontrolle ausgelegt sind, bieten die stabile thermische Umgebung und die präzise Energiezufuhr, die für den erfolgreichen Druck hochintegrierter Teile aus anspruchsvollen Legierungen wie Scalmalloy® erforderlich sind. Die Gewährleistung optimaler Parametersätze und inerter atmosphärischer Bedingungen, wie sie mit Met3dp-Systemen erreicht werden können, ist der Schlüssel zur Erschließung des vollen Potenzials dieses Hochleistungsmaterials.

Vergleichstabelle: AlSi10Mg vs. Scalmalloy® für AM in der Luft- und Raumfahrt

| Eigentum | AlSi10Mg | Scalmalloy® | Wichtige Überlegung für Träger der Luft- und Raumfahrt |

|---|---|---|---|

| Primäre Elemente | Aluminium, Silizium, Magnesium | Aluminium, Magnesium, Scandium, Zirkonium | Verschiedene Legierungsstrategien führen zu unterschiedlichen Eigenschaften. |

| Typischer Anwendungsfall | Allgemeiner Zweck AM, mäßige Belastungen, Gehäuse | Leistungsstarke, hochbelastete Strukturen | Passen Sie das Material an die Anforderungen der Anwendung an. |

| Spezifische Stärke | Gut | Außergewöhnlich | Scalmalloy® ermöglicht eine maximale Gewichtsreduzierung. |

| Streckgrenze (typisch, wärmebehandelt) | ~230-280 MPa | ~450-500+ MPa | Scalmalloy® bietet eine deutlich höhere Festigkeit. |

| Zugfestigkeit (typisch, wärmebehandelt) | ~350-450 MPa | ~500-550+ MPa | Scalmalloy® bietet eine höhere Bruchfestigkeit. |

| Dehnung (Duktilität) | Mäßig (~6-10%) | Gut (~10-15%+) | Scalmalloy® bietet im Allgemeinen eine bessere Duktilität bei hoher Festigkeit. |

| Ermüdungsfestigkeit | Angemessen bis gut | Ausgezeichnet | Entscheidend für zyklisch belastete Teile; Scalmalloy® zeichnet sich aus. |

| Verarbeitbarkeit (LPBF) | Im Allgemeinen einfacher | Erfordert eine strengere Kontrolle | Die Prozessparameter müssen für jede Legierung optimiert werden. |

| Korrosionsbeständigkeit | Gut | Gut | Beide eignen sich für viele Umgebungen in der Luft- und Raumfahrt. |

| Relative Kosten | Unter | Höher | Die Leistungsvorteile von Scalmalloy® müssen die Kosten rechtfertigen. |

| Verfügbarkeit | Weithin verfügbar | Mehr spezialisiert | Sicherstellung der Verfügbarkeit der Lieferkette für den Produktionsbedarf. |

In Blätter exportieren

Warum diese Materialien für die Beschaffung & Technik wichtig sind:

- Leistungsanpassung: Die Ingenieure müssen die Legierung auswählen, die die spezifischen strukturellen, thermischen und Ermüdungsanforderungen des Trägers erfüllt. Die Wahl von AlSi10Mg für ein hochkritisches, ermüdungsempfindliches Teil könnte unangemessen sein, während die Verwendung von Scalmalloy®, wo AlSi10Mg ausreicht, die Kosten unnötig erhöhen könnte.

- Auswirkungen auf die Kosten: Beschaffungsmanager müssen den Kostenunterschied verstehen. Die höheren Rohstoffkosten und die potenziell anspruchsvollere Verarbeitung von Scalmalloy®’ führen zu höheren Teilepreisen. Die Rechtfertigung hängt von nachweisbaren Leistungssteigerungen ab (z. B. Gewichtseinsparungen, die sich in Kraftstoffeffizienz oder Nutzlastkapazität niederschlagen).

- Fähigkeit der Lieferanten: Nicht alle AM-Dienstleister verfügen über validierte Prozesse oder die notwendige Anlagenkontrolle, um zuverlässig hochwertige Teile aus beiden Legierungen, insbesondere Scalmalloy®, zu drucken. Eine Partnerschaft mit einem erfahrenen Anbieter wie Met3dp, der die Feinheiten der Verarbeitung von Hochleistungsaluminiumpulvern versteht und eine Reihe von Produkte und Dienstleistungen, ist von wesentlicher Bedeutung.

- Zertifizierung: Bauteile für die Luft- und Raumfahrt erfordern eine strenge Zertifizierung. Datenpakete und Prozessqualifizierung sind oft spezifisch für die Material-Prozess-Kombination. Stellen Sie sicher, dass der gewählte Lieferant die erforderlichen Zertifizierungsanforderungen für die ausgewählte Legierung erfüllen kann.

Zusammenfassend lässt sich sagen, dass sowohl AlSi10Mg als auch Scalmalloy® leistungsstarke Werkzeuge im Arsenal des Luft- und Raumfahrtingenieurs für die Herstellung von 3D-gedruckten Strukturbalken sind. AlSi10Mg bietet eine zuverlässige, kosteneffiziente Lösung für viele Anwendungen, während Scalmalloy® die Grenzen der Leistungsfähigkeit für die anspruchsvollsten, gewichtskritischen Komponenten verschiebt. Die Nutzung der einzigartigen Eigenschaften dieser fortschrittlichen Aluminiumlegierungen durch additive Fertigung, unterstützt durch das Material- und Prozesswissen von Partnern wie Met3dp, ist der Schlüssel zur Realisierung der nächsten Generation effizienter und leistungsfähiger Luft- und Raumfahrtstrukturen.

Design für additive Fertigung (DfAM): Optimierung von Trägern für erfolgreichen 3D-Druck

Wenn man einen Entwurf, der für die herkömmliche Fertigung vorgesehen ist, einfach an einen 3D-Drucker schickt, werden selten optimale Ergebnisse erzielt, insbesondere im anspruchsvollen Luft- und Raumfahrtsektor. Um das transformative Potenzial der additiven Fertigung für Strukturträger aus Scalmalloy® oder AlSi10Mg wirklich zu erschließen, müssen Ingenieure das Design for Additive Manufacturing (DfAM) anwenden. DfAM ist nicht nur ein Regelwerk, sondern eine neue Denkweise, die sich auf die Konstruktion von Bauteilen konzentriert, um die Stärken der additiven Fertigung zu nutzen und ihre einzigartigen Prozesseigenschaften zu berücksichtigen. Die Anwendung der DfAM-Prinzipien ist entscheidend für die Maximierung des Leichtbaus, die Gewährleistung der Druckbarkeit, die Verringerung des Nachbearbeitungsaufwands und letztlich die Erzielung einer überlegenen Leistung und Kosteneffizienz.

DfAM-Kernprinzipien für Aluminiumträger in der Luft- und Raumfahrt:

- Topologie-Optimierung:

- Konzept: Dies ist wohl das leistungsfähigste DfAM-Werkzeug für Strukturkomponenten wie Träger. Mithilfe spezieller Software (z. B. Altair Inspire, nTopology, Autodesk Fusion 360 Generative Design) definieren Ingenieure Lastfälle, Einschränkungen (Sperrzonen, Montagepunkte) und Leistungsziele (Steifigkeit, Spannungsgrenzen). Die Software entfernt dann iterativ Material aus dem Konstruktionsraum, so dass nur die erforderlichen Lastpfade übrig bleiben.

- Nutzen für Balken: Das Ergebnis sind hochgradig organische Skelettstrukturen, die deutlich leichter sind (oft 30-60 %+) als herkömmlich konstruierte Träger und gleichzeitig die Leistungsanforderungen erfüllen oder übertreffen. Auf natürliche Weise entstehen Formen, die sich gut für die AM-Produktion eignen und sich nur schwer oder gar nicht bearbeiten lassen.

- Erwägungen: Erfordert genaue Simulationseingaben (Lasten, Randbedingungen). Die sich ergebende Geometrie muss möglicherweise geglättet oder manuell angepasst werden, damit sie herstellbar ist (z. B. Gewährleistung selbsttragender Winkel). Die Ergebnisse müssen oft durch FEA (Finite-Elemente-Analyse) validiert werden.

- Integration von Gitterstrukturen:

- Konzept: Ersetzen von festen Volumina in einer Balkenstruktur durch technische Gitter- oder Zellstrukturen (z. B. Kreisel, Rauten, Oktett-Fachwerk). Diese Strukturen bieten hohe Steifigkeit und Festigkeit bei sehr geringer Dichte.

- Nutzen für Balken: Ermöglicht eine weitere Gewichtsreduzierung über die reine Topologieoptimierung hinaus. Kann zum Füllen dickerer Abschnitte verwendet werden, die durch Topologieoptimierung ermittelt oder direkt entworfen wurden. Bietet ein multifunktionales Potenzial: Schwingungsdämpfung, verbesserte Wärmeableitung, Stoßdämpfung.

- Typen:

- Stochastische Schäume: Zufällige offen- oder geschlossenzellige Strukturen. Gut für die Energieabsorption, aber weniger vorhersehbar in der Struktur.

- Periodische Gitternetze: Geordnete Anordnungen von Einheitszellen (Balken, Flächen). Bieten vorhersehbare mechanische Eigenschaften auf der Grundlage von Zelltyp, Größe und Strebendicke. Beispiele sind BCC (Body-Centered Cubic), Oktett, Diamant, Gyroid (oberflächenbasiert). Gyroide werden häufig wegen ihrer selbsttragenden Eigenschaften und ihrer guten Allround-Leistung bevorzugt.

- Erwägungen: Erfordert spezielle Software für die Erstellung. Es muss sichergestellt werden, dass die minimale Streben-/Wandstärke druckbar ist. Die Entfernung von eingeschlossenem Pulver aus komplexen inneren Gittern kann eine Herausforderung darstellen und erfordert möglicherweise Konstruktionsmerkmale für das Entweichen des Pulvers. Oberflächenbasierte Gitter (wie Kreisel) lassen sich leichter entpulvern.

- Überhänge und Stützstrukturen:

- Konzept: Pulverbettschmelzverfahren erfordern Stützstrukturen für Merkmale, die in einem Winkel unterhalb eines bestimmten Schwellenwerts über die Bauplattform hinausragen (in der Regel 45 Grad aus der Horizontalen für Aluminiumlegierungen). Stützen verankern das Teil, verhindern Verformungen durch thermische Spannungen und bieten eine Basis für überhängende Merkmale.

- DfAM-Strategie: Minimieren Sie den Bedarf an Stützen so weit wie möglich, da sie zusätzliches Material verbrauchen, die Druckzeit verlängern, manuell entfernt werden müssen (was bei duktilem Aluminium schwierig sein kann) und die Oberfläche des Teils beschädigen können.

- Selbsttragende Winkel entwerfen: Richten Sie Merkmale und Oberflächen so aus, dass sie über dem kritischen Überhangwinkel liegen (z. B. >45 Grad).

- Verwenden Sie Fasen/Feilen: Ersetzen Sie scharfe horizontale Überhänge durch abgewinkelte Fasen oder abgerundete Hohlkehlen, die von Natur aus selbsttragend sind.

- Optimierung der Teileausrichtung: Wählen Sie eine Bauausrichtung, die die Gesamtfläche, die unterstützt werden muss, minimiert, und berücksichtigen Sie dabei Faktoren wie kritische Oberflächen, Spannungskonzentration und einfache Entfernung. Dies ist ein wichtiger Schritt bei der Druckvorbereitung.

- Integrieren Sie Unterstützungen in das Design: Manchmal lassen sich stützungsähnliche Merkmale funktionell in die Konstruktion des Teils selbst integrieren.

- Überlegungen zu Aluminium: Aluminiumlegierungen erfordern aufgrund ihrer höheren Wärmeleitfähigkeit und der Gefahr des Verziehens häufig robustere Stützstrategien als beispielsweise Titan. Die Entfernung der Halterung kann arbeitsintensiv sein.

- Minimale Feature-Größen und Wandstärken:

- Konzept: AM-Prozesse haben Grenzen für die kleinsten Merkmale (Löcher, Stifte, Streben) und dünnsten Wände, die sie zuverlässig herstellen können. Dies hängt von der Auflösung der Maschine, der Größe des Laser-/Strahlflecks, der Größe der Pulverpartikel und des Materials ab.

- DfAM-Strategie: Halten Sie sich an die empfohlenen Mindestwerte, die vom AM-Dienstleister oder Maschinenhersteller für die verwendete Aluminiumlegierung angegeben werden. In der Regel können Wandstärken unter 0,4-0,8 mm eine Herausforderung darstellen. Stellen Sie sicher, dass die Gitterstreben ausreichend dick sind, um zuverlässig zu drucken und die vorgesehenen Lasten zu tragen.

- Erwägungen: Merkmale, die kleiner als das Minimum sind, werden möglicherweise nicht korrekt aufgelöst oder sind anfällig für Defekte. Dünne Wände sind anfälliger für thermische Verformung.

- Teil Konsolidierung:

- Konzept: Umgestaltung von Baugruppen, die aus mehreren traditionell hergestellten Teilen bestehen (die oft durch Verbindungselemente oder Schweißen verbunden sind), in eine einzige, monolithische AM-Komponente.

- Nutzen für Balken: Reduziert die Anzahl der Teile, eliminiert den Montageaufwand, beseitigt Fehlerstellen an den Verbindungen, reduziert das Gewicht (keine Verbindungselemente) und vereinfacht die Lieferkette. Strukturelle Träger haben oft eine Schnittstelle mit zahlreichen Halterungen oder Befestigungselementen - diese können möglicherweise direkt in die Trägerkonstruktion integriert werden.

- Erwägungen: Erfordert eine ganzheitliche Betrachtung der Funktion der Baugruppe’s. Das konsolidierte Teil kann erheblich komplexer werden, was eine sorgfältige DfAM-Anwendung in Bezug auf Halterungen und interne Merkmale erfordert. Der Zugang für Inspektion oder Nachbearbeitung muss möglicherweise berücksichtigt werden.

- Ausrichtung und Form der Löcher:

- Konzept: Vertikal gedruckte Löcher (entlang der Z-Achse) sind in der Regel genauer und runder als horizontal gedruckte Löcher (parallel zur Bauplatte). Horizontal gedruckte Löcher erfordern oft Stützstrukturen auf ihrer Oberseite, was zu einer schlechteren Oberflächenqualität im Inneren des Lochs führt.

- DfAM-Strategie: Richten Sie kritische Löcher nach Möglichkeit vertikal aus. Wenn horizontale Löcher unvermeidbar sind, sollten sie als Tropfen- oder Rautenform konzipiert werden, die bis zu einem bestimmten Durchmesser selbsttragend sind, wodurch interne Stützen überflüssig werden und die innere Oberfläche verbessert wird.

- Entwerfen für die Nachbearbeitung:

- Konzept: Überlegen Sie, wie das Teil nach dem Druck gehandhabt und bearbeitet werden soll.

- DfAM-Strategie:

- Unterstützung bei der Entfernung Zugang: Stellen Sie sicher, dass die Stützstrukturen für Werkzeuge oder die Entfernung von Bearbeitungen zugänglich sind. Vermeiden Sie nach Möglichkeit die Platzierung von Stützen auf funktionskritischen oder schwer zugänglichen Flächen.

- Zulagen für die Bearbeitung: Wenn Oberflächen eine hohe Präzision oder besondere Oberflächengüten erfordern, die nur durch CNC-Bearbeitung erreicht werden können, fügen Sie diesen Merkmalen in der Konstruktionsphase ausreichend Opfermaterial (z. B. 0,5-2 mm) hinzu.

- Zugang zur Inspektion: Konstruieren Sie das Teil so, dass kritische innere oder äußere Merkmale für die zerstörungsfreie Prüfung (NDT) zugänglich sind, falls erforderlich.

- Entfernung von Puder: Bei Teilen mit internen Kanälen oder Gittern sollten Sie strategisch platzierte Entwässerungslöcher oder Konstruktionsmerkmale einbauen, um das Entfernen von ungeschmolzenem Pulver nach dem Druck zu erleichtern.

Durch die durchdachte Anwendung dieser DfAM-Prinzipien können Ingenieure Aluminiumträger für die Luft- und Raumfahrt entwerfen, die nicht nur mittels AM hergestellt werden können, sondern auch leichter, stabiler und kostengünstiger sind als ihre herkömmlichen Gegenstücke. Die Zusammenarbeit zwischen Konstruktionsingenieuren und AM-Spezialisten, wie dem Team von Met3dp - einem Unternehmen, das auf fundiertem Fachwissen im Bereich der additiven Technologien aufbaut (weitere Informationen über uns) - ist oft der Schlüssel zur Maximierung der Vorteile von DfAM für komplexe Luft- und Raumfahrtkomponenten.

Erreichbare Präzision: Toleranz, Oberflächengüte und Maßgenauigkeit bei Aluminium-AM

Während die additive Fertigung eine unglaubliche Designfreiheit ermöglicht, erfordern Luft- und Raumfahrtanwendungen ein hohes Maß an Präzision. Strukturelle Träger müssen korrekt in die Baugruppen passen, genau mit den Gegenstücken verbunden werden und strenge Maßanforderungen erfüllen. Sowohl für Konstrukteure als auch für Beschaffungsmanager, die diese Technologie bewerten, ist es wichtig, die erreichbaren Toleranzen, die Oberflächengüte und die allgemeine Maßgenauigkeit von Aluminiumteilen zu verstehen, die mit Laser Powder Bed Fusion (LPBF) oder ähnlichen AM-Verfahren hergestellt werden.

Maßgenauigkeit:

Die Maßhaltigkeit bezieht sich darauf, wie genau das endgültige gedruckte Teil mit den im CAD-Modell angegebenen Nennmaßen übereinstimmt. Bei der Aluminium-AM wird dies durch mehrere Faktoren beeinflusst:

- Thermische Effekte: Die schnellen Aufheiz- und Abkühlzyklen beim Pulverbettschmelzen führen zu thermischen Spannungen im Bauteil und in den Stützstrukturen. Dies kann zu Verzug, Schrumpfung oder Verformung führen, insbesondere bei großen oder geometrisch komplexen Teilen wie Trägern und insbesondere bei wärmeleitenden Materialien wie Aluminium. Ein sorgfältiges Wärmemanagement während des Bauprozesses (z. B. Beheizung der Bauplatte), optimierte Scan-Strategien und robuste Stützstrukturen sind entscheidend für die Abhilfe.

- Kalibrierung der Maschine: Die Genauigkeit des Laser-/Elektronenstrahl-Positionierungssystems, die Galvanometerkalibrierung (in LPBF), die Konsistenz der Schichtdicke und der allgemeine Zustand der Maschine wirken sich direkt auf die Genauigkeit der Teile aus. Hochwertige, gut gewartete Systeme sind unerlässlich.

- Materialeigenschaften: Die spezifische Legierung (Scalmalloy® vs. AlSi10Mg), ihre Pulvereigenschaften und ihre Reaktion auf Temperaturwechsel spielen eine Rolle.

- Größe und Geometrie der Teile: Größere Teile und komplexe Geometrien mit unterschiedlichen Querschnitten sind im Allgemeinen anfälliger für Maßabweichungen als kleinere, einfachere Teile.

- Nachbearbeiten: Wärmebehandlungen zum Spannungsabbau können geringfügige Änderungen der Abmessungen verursachen. Die Entfernung der Auflage und die anschließenden Bearbeitungsschritte haben einen erheblichen Einfluss auf die endgültige Genauigkeit der spezifischen Merkmale.

Typische Toleranzen:

Als allgemeine Richtlinie gilt, dass die typischen erreichbaren Toleranzen für Aluminiumbauteile, die mit LPBF auf Industriemaschinen hergestellt werden, oft im Bereich von:

- ± 0,1 mm bis ± 0,3 mm für kleinere Abmessungen (z. B. bis zu 100 mm).

- ± 0,1% bis ± 0,3% des Nennmaßes für größere Merkmale.

Wichtige Überlegungen:

- Dies sind allgemeine Richtlinien; engere Toleranzen können durch Prozessoptimierung und bei bestimmten Merkmalen erreicht werden, während bei sehr großen oder komplexen Teilen ohne sorgfältige Kontrolle größere Abweichungen auftreten können.

- Kritische Abmessungen müssen oft nachbearbeitet werden. In der Luft- und Raumfahrt ist es gängige Praxis, Teile mit leichten Übermaßen (mit Bearbeitungszugabe) an kritischen Schnittstellen, Bezugspunkten oder Bohrungsmerkmalen zu drucken und sie dann CNC-gesteuert zu bearbeiten, um engere Toleranzen als ±0,05 mm oder sogar noch besser zu erreichen und die Präzision der konventionellen Bearbeitung zu erreichen.

- Die Toleranzerwartungen sollten klar kommuniziert und mit dem AM-Dienstleister frühzeitig im Design- und Angebotsprozess vereinbart werden.

Oberflächengüte (Rauhigkeit):

Ein weiteres wichtiges Merkmal ist die Oberflächengüte, die in der Regel durch die durchschnittliche Rauheit (Ra) angegeben wird. Die Oberflächenbeschaffenheit von PBF-Bauteilen ist aufgrund der schichtweisen Natur des Prozesses und der Anhaftung von teilweise gesinterten Pulverpartikeln von Natur aus rauer als maschinell bearbeitete Oberflächen.

- Oberflächenrauhigkeit im Ist-Zustand:

- Obere Oberflächen: Im Allgemeinen die glattesten, oft Ra 5-15 µm.

- Vertikale Wände (Z-Achse): Typischerweise Ra 8-20 µm, beeinflusst durch Schichtdicke und Strahlparameter.

- Nach oben gerichtete schräge Flächen: Die Oberflächengüte nimmt leicht ab, wenn der Winkel von 90 Grad abnimmt.

- Nach unten gerichtete (überhängende) Flächen: Die Rauheit nimmt deutlich zu, wenn der Überhangwinkel in Richtung der kritischen Grenze (45 Grad) abnimmt, oft liegt Ra 15-30 µm oder höher. Oberflächen, die direkt von Strukturen getragen werden, weisen nach dem Entfernen Spuren auf.

- Faktoren, die die Rauhigkeit beeinflussen:

- Schichtdicke: Dünnere Schichten ergeben im Allgemeinen glattere Oberflächen, verlängern aber die Bauzeit.

- Partikelgröße des Pulvers: Feinere Pulver können zu glatteren Oberflächen führen, können aber Probleme mit der Fließfähigkeit verursachen.

- Laser-/Strahlparameter: Energiedichte, Scangeschwindigkeit und Strategie beeinflussen die Dynamik des Schmelzbades und das Oberflächenergebnis.

- Teileausrichtung: Beeinflusst die Oberflächengüte der verschiedenen Oberflächen je nach ihrem Winkel zur Bauplatte erheblich.

- Nachbearbeitung für ein verbessertes Finish: Für Anwendungen, die glattere Oberflächen erfordern (z. B. aus Gründen der Ermüdungsfestigkeit, der Abdichtung oder der Ästhetik), werden verschiedene Nachbearbeitungsverfahren eingesetzt:

- Strahlen von Medien (Perlenstrahlen, Sandstrahlen): Sorgt für ein gleichmäßiges, mattes Finish, entfernt loses Pulver und reduziert Ra leicht (z. B. bis auf Ra 5-10 µm).

- Taumeln/Gleitschleifen: Verwendet Schleifmittel in einer rotierenden oder vibrierenden Trommel, um Oberflächen und Kanten zu glätten; effektiv für Chargen kleinerer Teile.

- Bearbeitungen: Bietet die beste Kontrolle zur Erzielung sehr glatter Oberflächen (Ra < 1 µm) auf bestimmten Oberflächen.

- Polieren: Durch manuelles oder automatisiertes Polieren können bei Bedarf spiegelglatte Oberflächen erzielt werden.

- Eloxierung/Beschichtung: Kann Korrosionsschutz bieten und das Aussehen der Oberfläche verändern, folgt aber in der Regel auf die ersten Glättungsschritte.

Sicherstellung von Präzision in der Luft- und Raumfahrt:

Um die erforderliche Präzision für Träger in der Luft- und Raumfahrt zu erreichen, bedarf es einer Kombination aus:

- Hochwertige AM-Systeme: Verwendung von Druckern in Industriequalität mit präziser Kontrolle über die Bauumgebung (inerte Atmosphäre, Wärmemanagement) und die Strahlführung. Unternehmen wie Met3dp investieren in die Entwicklung von Druckern, die für ihre Genauigkeit und Zuverlässigkeit bekannt sind, was für anspruchsvolle Anwendungen unerlässlich ist.

- Prozesskontrolle & Optimierung: Entwicklung und Festlegung von validierten Prozessparametern speziell für die verwendete Legierung (Scalmalloy® oder AlSi10Mg) und Maschine. Dies beinhaltet die Optimierung von Scan-Strategien, Schichtdicke, Energieeintrag und Support-Strategien.

- Strenge Qualitätskontrolle: Durchführung von Maßprüfungen (z. B. CMM – Koordinatenmessmaschinen, 3D-Scanning) und Oberflächenmessungen während des gesamten Fertigungsprozesses (Bestands- und Nachbearbeitungsmessungen).

- Strategische Nachbearbeitung: Integration von Nachbearbeitungsschritten wie Wärmebehandlung und CNC-Bearbeitung auf intelligente Weise in den Arbeitsablauf, um Endtoleranzen und Oberflächengüte bei kritischen Merkmalen zu erreichen.

- DfAM-Implementierung: Konstruktion von Teilen unter Berücksichtigung von Toleranzen und Oberflächen, Minimierung der Abhängigkeit von Stützen auf kritischen Oberflächen und Hinzufügen von Bearbeitungsmaterial, wo nötig.

Ingenieure und Beschaffungsmanager sollten eng mit dem ausgewählten AM-Lieferanten zusammenarbeiten, um dessen spezifische Fähigkeiten in Bezug auf Toleranzen und Oberflächengüte bei Aluminiumlegierungen zu verstehen. Klare Spezifikationen, realistische Erwartungen und robuste Qualitätssicherungspläne sind für die erfolgreiche Implementierung von 3D-gedruckten Aluminiumträgern in kritischen Strukturen der Luft- und Raumfahrt von größter Bedeutung.

Wege der Nachbearbeitung: Endbearbeitung von Hochleistungsaluminiumträgern

Das Drucken eines Strukturträgers für die Luft- und Raumfahrt aus hochfesten Aluminiumlegierungen wie Scalmalloy® oder AlSi10Mg ist oft nur die Mitte des Herstellungsprozesses. Im Gegensatz zu anderen Anwendungen, bei denen bereits gefertigte Teile ausreichen können, erfordern Komponenten für die Luft- und Raumfahrt fast immer eine Reihe von Nachbearbeitungsschritten, um die strengen Leistungs-, Maß- und Qualitätsanforderungen zu erfüllen. Diese Schritte sind entscheidend, um innere Spannungen abzubauen, Stützstrukturen zu entfernen, Endtoleranzen und Oberflächengüten zu erreichen und die Integrität des Teils zu überprüfen. Das Verständnis dieses Prozesses ist wichtig für die Planung von Produktionsabläufen, die Abschätzung der tatsächlichen Kosten und die Gewährleistung, dass der endgültige Träger alle Spezifikationen erfüllt.

Typischer Nachbearbeitungsablauf für AM-Aluminiumträger für die Luftfahrt:

Die genaue Abfolge kann zwar je nach Teilegeometrie, Legierung und spezifischen Anforderungen variieren, aber ein allgemeiner Arbeitsablauf umfasst Folgendes:

- Entpuderung / Entstaubung:

- Zielsetzung: Entfernen Sie so viel ungeschmolzenes Pulver wie möglich vom Teil und der Bauplattform unmittelbar nach Beendigung des Drucks, in der Regel in der Baukammer der Maschine oder in einer speziellen Pulverhandhabungsstation.

- Methoden: Staubsaugen, sanftes Bürsten, Ausblasen mit Druckluft (in kontrollierten Umgebungen). Bei Teilen mit komplexen inneren Kanälen oder Gitterstrukturen sind möglicherweise spezielle Geräte oder manuelle Anstrengungen erforderlich, um eingeschlossenes Pulver zu entfernen. Entscheidend ist, dass in der DfAM-Phase für die Pulverentfernung (Fluchtlöcher) gesorgt wird.

- Wichtigkeit: Rückgewinnung von wertvollem, ungeschmolzenem Pulver für Recycling/Wiederverwendung. Verhindert die Versinterung des Pulvers bei nachfolgenden Wärmebehandlungsschritten. Sicherheitsprotokolle sind aufgrund der Reaktivität von feinem Metallpulver unerlässlich.

- Stressabbau Wärmebehandlung:

- Zielsetzung: Entlastung von inneren Spannungen, die während der schnellen Heiz- und Kühlzyklen des schichtweisen Druckprozesses entstehen. Diese Spannungen können bei nachfolgenden Schritten (z. B. beim Entfernen von der Bauplatte) zu Verformungen führen oder die mechanische Leistung und Lebensdauer des Teils beeinträchtigen.

- Methode: Erhitzen des Teils (oft noch auf der Bauplatte) in einem Ofen mit kontrollierter Atmosphäre (Inertgas wie Argon oder Stickstoff oder Vakuum) auf eine bestimmte Temperatur unterhalb der Alterungs- oder Lösungstemperatur der Legierung, Halten des Teils für einen bestimmten Zeitraum und anschließendes langsames Abkühlen. Eine genaue Temperaturkontrolle ist von entscheidender Bedeutung.

- Wichtigkeit: Unbedingt erforderlich für die Maßhaltigkeit und zur Vermeidung von Verzug/Rissen, insbesondere bei komplexen Trägern. Erforderlich vor der Entnahme des Teils aus der Bauplatte. Die spezifischen Zyklen hängen von der Legierung (Scalmalloy® erfordert oft andere Zyklen als AlSi10Mg) und der Teilegeometrie ab.

- Entfernen des Teils von der Bauplatte:

- Zielsetzung: Trennen Sie den/die gedruckten Balken und ihre Stützstrukturen von der Metallbauplatte, auf der sie gedruckt wurden.

- Methoden:

- Drahterodieren (Electrical Discharge Machining): Präzises Verfahren, das häufig für Teile der Luft- und Raumfahrt verwendet wird. Minimiert die mechanische Belastung des Teils.

- Bandsägen: Schneller, aber weniger präzise und mit höherer mechanischer Belastung verbunden. Häufig geeignet für weniger kritische Anwendungen oder erste grobe Trennungen.

- Bearbeitungen: Auch das Fräsen der Schnittstelle kann verwendet werden.

- Wichtigkeit: Erfordert eine sorgfältige Handhabung, um eine Beschädigung des Teils zu vermeiden. Die gewählte Methode hängt von der Komplexität des Teils, dem Material und der erforderlichen Präzision ab.

- Entfernung der Stützstruktur:

- Zielsetzung: Entfernen Sie die während des Druckvorgangs erforderlichen provisorischen Stützstrukturen.

- Methoden: Dies kann eine Herausforderung sein, insbesondere bei duktilen Aluminiumlegierungen, bei denen sich die Stützen eher verbiegen als sauber brechen.

- Manuelle Entfernung: Verwendung von Zangen, Schneidegeräten, Schleifmaschinen oder speziellen Handwerkzeugen. Arbeitsintensiv und erfordert erfahrene Techniker, um die Oberfläche des Teils nicht zu beschädigen.

- CNC-Bearbeitung: Abfräsen oder Abschleifen von Stützstrukturen, oft bevorzugt für bessere Oberflächengüte und Kontrolle, insbesondere an den Schnittstellen.

- Drahterodieren: Kann manchmal zur Entfernung komplizierter Stützen verwendet werden.

- Wichtigkeit: Kritischer Schritt, der sich auf die endgültige Geometrie und Oberflächengüte auswirkt. DfAM-Strategien zur Minimierung von Stützen und deren Zugänglichkeit sind entscheidend. Eine unzureichende Entfernung kann Abdrücke hinterlassen oder das Teil beschädigen.

- Weitere Wärmebehandlung (Lösungsglühen, Alterung – legierungsabhängig):

- Zielsetzung: Optimieren Sie die endgültigen mechanischen Eigenschaften (Festigkeit, Härte, Duktilität) der Aluminiumlegierung.

- Methoden:

- AlSi10Mg: Wird häufig einer T6-ähnlichen Wärmebehandlung unterzogen, die eine Lösungsglühung (Erhitzung zur Auflösung von Ausscheidungen), eine Abschreckung (schnelle Abkühlung) und eine künstliche Alterung (Halten bei erhöhter Temperatur) umfasst, um eine optimale Festigkeit und Härte zu erreichen.

- Scalmalloy®: Erfordert in der Regel eine Alterungsbehandlung (Ausscheidungshärtung) nach dem Spannungsabbau, um seine charakteristische ultrahohe Festigkeit zu entwickeln und gleichzeitig eine gute Verformbarkeit zu erhalten. Spezifische Temperaturen und Zeiten sind urheberrechtlich geschützt oder durch Luft- und Raumfahrtspezifikationen festgelegt.

- Wichtigkeit: Maßgeschneidertes Mikrogefüge und mechanische Leistung entsprechend den Anforderungen der Anwendung. Erfordert eine präzise Ofensteuerung und die Einhaltung der vorgegebenen Zyklen. Kann geringfügige Maßänderungen verursachen (vorhersehbar und in der Konstruktion berücksichtigt).

- Bearbeitung für kritische Toleranzen und Merkmale:

- Zielsetzung: Erzielen Sie hochpräzise Endmaße, Toleranzen (oft enger als ±0,1 mm) und Oberflächengüten an kritischen Schnittstellen, Montagebohrungen, Bezugsflächen oder Dichtflächen.

- Methoden: CNC-Fräsen (3-Achsen, 5-Achsen), Drehen, Schleifen. Erfordert eine sorgfältige Einrichtung und möglicherweise kundenspezifische Spannvorrichtungen, um die komplexe AM-Geometrie genau zu halten. Bearbeitungszugaben müssen in der DfAM-Phase berücksichtigt werden.

- Wichtigkeit: Für Bauteile in der Luft- und Raumfahrt oft obligatorisch, um die richtige Passform, Montage und Funktion zu gewährleisten. Schließt die Lücke zwischen der AM-Genauigkeit im Ist-Zustand und den endgültigen Zeichnungsspezifikationen.

- Oberflächenveredelung:

- Zielsetzung: Verbessern Sie die Oberflächenrauheit, entfernen Sie Abdrücke, erhöhen Sie die Ermüdungsfestigkeit, bereiten Sie die Beschichtung vor oder erfüllen Sie ästhetische Anforderungen.

- Methoden: (wie zuvor beschrieben) Strahlen (Perlstrahlen, Sandstrahlen), Trommeln/Gleitschleifen, chemisches Ätzen, Elektropolieren, manuelles Polieren. Die Wahl hängt von der erforderlichen Oberflächengüte und der Teilegeometrie ab.

- Wichtigkeit: Verbessert die Leistung von Bauteilen (Ermüdung), gewährleistet eine ordnungsgemäße Abdichtung oder erfüllt optische Normen.

- Oberflächenbehandlung / Beschichtung (optional):

- Zielsetzung: Verbessern die Korrosionsbeständigkeit, die Verschleißfestigkeit oder bieten spezifische Oberflächeneigenschaften.

- Methoden: Eloxieren (üblich bei Aluminium), chemische Umwandlungsbeschichtungen (z. B. Alodine), Lackieren, Pulverbeschichten.

- Wichtigkeit: Bietet Schutz vor der Betriebsumgebung und verlängert die Lebensdauer der Komponenten. Erfordert die Kompatibilität mit der spezifischen Aluminiumlegierung.

- Reinigung und Inspektion:

- Zielsetzung: Stellen Sie sicher, dass das Teil sauber ist und alle Maß-, Oberflächen- und internen Qualitätsanforderungen erfüllt.

- Methoden: Endreinigungsprozesse. Maßkontrolle mit CMM oder 3D-Scanning. Messung der Oberflächengüte. Die zerstörungsfreie Prüfung (ZfP) ist für die Luft- und Raumfahrt entscheidend:

- Visuelle Inspektion (VT): Grundlegende Prüfung auf Oberflächenfehler.

- Farbeindringprüfung (Dye Penetrant Inspection, PT): Erkennt Risse, die die Oberfläche durchbrechen.

- Röntgenuntersuchung (RT) / Computertomographie (CT): Erkennt interne Defekte wie Porosität, Einschlüsse oder Risse. Das CT-Scannen bietet eine vollständige 3D-Ansicht der inneren Qualität, die für kritische AM-Teile für die Luft- und Raumfahrt immer wichtiger wird.

- Ultraschallprüfung (UT): Kann interne Fehler erkennen.

- Wichtigkeit: Endgültige Qualitätsprüfung, bevor das Teil für die Verwendung zertifiziert wird. Stellt die strukturelle Integrität und die Übereinstimmung mit der Zeichnung sicher.

Überlegungen zur Planung:

- Integrierter Ansatz: Die Nachbearbeitung sollte kein nachträglicher Gedanke sein, sondern ein integrierter Teil des Herstellungsplans, der während der DfAM berücksichtigt wird.

- Fähigkeit der Lieferanten: Vergewissern Sie sich, dass der gewählte AM-Dienstleister über die notwendigen internen Kapazitäten oder etablierte Partnerschaften für alle erforderlichen Nachbearbeitungsschritte verfügt, insbesondere für Wärmebehandlung, Präzisionsbearbeitung und zerstörungsfreie Prüfung gemäß den Normen der Luft- und Raumfahrt. Ein Full-Service-Anbieter vereinfacht die Logistik und das Qualitätsmanagement.

- Kosten und Vorlaufzeit: Die Nachbearbeitung trägt erheblich zu den Gesamtkosten und der Vorlaufzeit eines AM-Luftfahrtteils bei. Diese Faktoren müssen bei der Budgetierung und Terminierung des Projekts berücksichtigt werden.

Eine erfolgreiche Nachbearbeitung ist entscheidend für die Lieferung flugfertiger 3D-gedruckter Aluminiumträger, die den extremen Anforderungen der Luft- und Raumfahrtindustrie gerecht werden.

Herausforderungen meistern: Überwindung von Hürden im 3D-Druck mit Aluminiumträgern

Die additive Fertigung von Metallen bietet zwar erhebliche Vorteile für die Herstellung hochfester Aluminiumträger für die Luft- und Raumfahrt, doch die Technologie ist nicht ohne Herausforderungen. Das Drucken mit Aluminiumlegierungen wie AlSi10Mg und Scalmalloy® mittels Pulverbettschmelzen birgt besondere Hürden in Bezug auf die Materialeigenschaften, die Physik des Prozesses und die Qualitätskontrolle. Das Erkennen dieser potenziellen Probleme und die Implementierung effektiver Abhilfestrategien sind entscheidend für eine erfolgreiche und zuverlässige Produktion. Die Zusammenarbeit mit erfahrenen AM-Anbietern, die mit diesen Herausforderungen vertraut sind, ist der Schlüssel.

Gemeinsame Herausforderungen und Abhilfestrategien:

- Eigenspannung und Verformung:

- Herausforderung: Die hohe Wärmeleitfähigkeit und der Wärmeausdehnungskoeffizient von Aluminium führen zu erheblichen Temperaturgradienten während des schnellen Schmelzens und Erstarrens von PBF. Dies führt zu inneren Spannungen innerhalb des gedruckten Teils. Wenn diese Spannungen die Streckgrenze des Materials bei hohen Temperaturen überschreiten, kann es zu einer Verformung des Teils kommen, die es möglicherweise von den Halterungen wegzieht oder zu Fehlern bei der Herstellung führt. Große, flache Abschnitte oder asymmetrische Geometrien sind besonders anfällig.

- Strategien zur Schadensbegrenzung:

- Build Plate Heating: Durch das Vorheizen der Bauplatte (z. B. bis zu 200 °C bei Aluminium) wird das Temperaturgefälle zwischen dem erstarrten Material und dem umgebenden Pulver bzw. der Platte verringert, wodurch die Spannungsakkumulation reduziert wird.

- Optimierte Scan-Strategien: Die Verwendung spezifischer Laser-/Strahlabtastmuster (z. B. Inselabtastung, Sektorenabtastung, wechselnde Richtungen) hilft, die Wärme gleichmäßiger zu verteilen und den Spannungsaufbau zu kontrollieren.

- Robuste Stützstrukturen: Gut konzipierte Stützen verankern das Teil sicher auf der Bauplatte und widerstehen den Verformungskräften während des Bauprozesses. DfAM spielt eine Rolle bei der Konstruktion von Stützen, die stabil und dennoch abnehmbar sind.

- Stressabbau Wärmebehandlung: Die Durchführung eines Entlastungszyklus unmittelbar nach dem Druck und vor der Entnahme des Teils ist unerlässlich, um die inneren Spannungen abzubauen und die Maßhaltigkeit zu gewährleisten.

- Geometrisches Design: DfAM-Überlegungen, wie die Vermeidung großer, nicht gestützter, flacher Bereiche und der Einbau allmählicher Übergänge, können dazu beitragen, die Spannungskonzentration zu minimieren.

- Entwurf und Entfernung von Stützstrukturen:

- Herausforderung: Aluminiumlegierungen, die im Vergleich zu Titan oder Werkzeugstählen relativ dehnbar sind, erschweren das Entfernen von Halterungen. Halterungen neigen dazu, sich zu verbiegen oder zu verschmieren, anstatt sauber abzubrechen. Der Zugang zu Halterungen in komplexen Innengeometrien oder an empfindlichen Merkmalen kann problematisch sein. Eine unzureichende Entfernung kann die Oberfläche des Teils beschädigen oder unerwünschte Spuren hinterlassen.

- Strategien zur Schadensbegrenzung:

- DfAM für die Minimierung der Unterstützung: Bevorzugen Sie selbsttragende Winkel (>45°), verwenden Sie Fasen/Rundungen und optimieren Sie die Teileausrichtung, um den Bedarf an Stützen zu reduzieren.

- Optimiertes Support-Design: Verwenden Sie die Software für Stützstrukturen, um Stützen zu generieren, die stark genug sind, um Verformungen zu verhindern, sich aber leichter entfernen lassen (z. B. Stützen mit geringerer Dichte, spezielle Schnittstellen, Perforation). Je nach Geometrie können Baumstützen oder Blockstützen gewählt werden.

- Materialauswahl für Stützen (weniger häufig): In einigen Forschungsarbeiten werden unterschiedliche Materialien untersucht, aber in der Regel sind die Stützen aus demselben Material wie das Teil.

- Nachbearbeitungsmethoden: Verlassen auf CNC-Bearbeitung oder Drahterodieren zur präzisen Entfernung von Stützen in kritischen Bereichen, statt ausschließlich auf manuelle Methoden.

- Qualifizierte Techniker: Beauftragung erfahrener Techniker mit der manuellen Entfernung.

- Kontrolle der Porosität:

- Herausforderung: Porosität (kleine Hohlräume oder Löcher im gedruckten Material) ist ein kritischer Fehler, der die mechanischen Eigenschaften erheblich beeinträchtigen kann, insbesondere die Ermüdungsfestigkeit, die für Bauteile in der Luft- und Raumfahrt von entscheidender Bedeutung ist. Porosität in AM-Aluminium kann aus zwei Hauptquellen entstehen:

- Gas Porosität: Eingeschlossenes Gas (häufig Wasserstoff, den Aluminium beim Schmelzen leicht absorbiert) erstarrt im Schmelzbad zu Poren. Zu den Quellen gehören gelöstes Gas im Pulver oder Feuchtigkeitsverunreinigungen.

- Lack-of-Fusion-Porosität: Bei unzureichender Energiezufuhr oder unsachgemäßer Überlappung des Schmelzbads werden benachbarte Spuren oder Schichten nicht vollständig verschmolzen, was zu hohlraumartigen Defekten führt.

- Strategien zur Schadensbegrenzung:

- Hochwertiges Pulver: Die Verwendung von Pulver mit geringem Gehalt an gelösten Gasen, niedrigem Sauerstoffgehalt und kontrollierter Sphärizität/Partikelgrößenverteilung ist von größter Bedeutung. Met3dp’s Fokus auf fortschrittliche Pulverproduktionsmethoden wie Gaszerstäubung und PREP, die eine hohe Reinheit und optimale Morphologie gewährleisten, zielt direkt darauf ab. (Met3dp Homepage besuchen um mehr zu erfahren).

- Handhabung und Lagerung von Pulvern: Lagerung des Pulvers unter trockenen, inerten Bedingungen und sorgfältige Handhabung, um Feuchtigkeitsaufnahme und Kontamination zu vermeiden. Durchführung eines Lebenszyklusmanagements für Pulver (Prüfung, Siebung, Auffrischung).

- Optimierte Prozessparameter: Entwicklung und präzise Steuerung von Laser-/Strahlleistung, Scangeschwindigkeit, Schraffurabstand und Schichtdicke, um ein vollständiges Schmelzen und Verschmelzen zu gewährleisten und den Gaseinschluss zu minimieren. Dies erfordert oft eine umfangreiche Parameterentwicklung (DoE – Design of Experiments).

- Kontrolle der inerten Atmosphäre: Aufrechterhaltung einer hochreinen Inertgasumgebung (Argon) in der Baukammer zur Minimierung von Sauerstoffaufnahme und Verunreinigung während des Drucks.

- Heiß-Isostatisches Pressen (HIP): Ein Nachbearbeitungsschritt unter Einsatz von Hochtemperatur und Hochdruck-Inertgas zum Schließen der inneren Porosität. Dies ist zwar effektiv, verursacht aber zusätzliche Kosten und Vorlaufzeiten und ist in der Regel den kritischsten Anwendungen vorbehalten.

- NDT-Inspektion: Einsatz von CT-Scans oder Röntgenaufnahmen zur Erkennung und Quantifizierung der inneren Porosität, um sicherzustellen, dass sie unter den von den Normen für die Luft- und Raumfahrt festgelegten Grenzwerten bleibt.

- Herausforderung: Porosität (kleine Hohlräume oder Löcher im gedruckten Material) ist ein kritischer Fehler, der die mechanischen Eigenschaften erheblich beeinträchtigen kann, insbesondere die Ermüdungsfestigkeit, die für Bauteile in der Luft- und Raumfahrt von entscheidender Bedeutung ist. Porosität in AM-Aluminium kann aus zwei Hauptquellen entstehen:

- Rissbildung (Heißes Reißen):

- Herausforderung: Einige Aluminiumlegierungen sind anfällig für Heißrissbildung oder Erstarrungsrisse während der schnellen Abkühlungsphase bei AM. Dies geschieht, wenn sich Zugspannungen über teilweise erstarrte Korngrenzen aufbauen. AlSi10Mg ist zwar im Allgemeinen weniger anfällig als Legierungen wie 6061 oder 7075, und Scalmalloy® ist für die Robustheit von AM ausgelegt, aber eine unsachgemäße Verarbeitung oder Verunreinigung kann das Risiko dennoch erhöhen.

- Strategien zur Schadensbegrenzung:

- Auswahl der Legierung: Auswahl von Legierungen, die für AM entwickelt wurden (wie Scalmalloy® und AlSi10Mg) und deren Zusammensetzungen weniger rissanfällig sind.

- Optimierung der Parameter: Steuerung des Wärmeeintrags und der Abkühlungsraten durch optimierte Scan-Strategien und Parameter.

- Wärmemanagement: Die Plattenheizung trägt zur Verringerung der Wärmegradienten bei.

- Qualität des Pulvers: Gewährleistung eines hochreinen Pulvers, das frei von Verunreinigungen ist, die zu Rissen führen könnten.

- NDT-Inspektion: Erkennung von Rissen mit Methoden wie Farbeindringprüfung (Oberfläche) oder CT-Scan (innen).

- Handhabung und Sicherheit von Pulver:

- Herausforderung: Feines Aluminiumpulver ist reaktiv und möglicherweise entzündlich oder explosiv, wenn es sich in der Luft als Staubwolke ausbreitet, insbesondere in Gegenwart einer Zündquelle. Es stellt auch eine Gefahr für die Atemwege dar.

- Strategien zur Schadensbegrenzung:

- Inerte Umgebungen: Durchführung der Pulverhandhabung (Beladen, Entladen, Sieben, Rückgewinnung) in kontrollierten Inertgasumgebungen, soweit möglich.

- Erdung und Verklebung: Sicherstellen, dass alle Geräte ordnungsgemäß geerdet sind, um statische Entladungen zu verhindern.

- Geeignete PSA: Verwendung von Atemschutzmasken, leitfähiger Kleidung, Schutzbrillen und Handschuhen.

- ATEX/NFPA-Konformität: Verwendung von Geräten, die für die Handhabung von brennbaren Metallpulvern ausgelegt sind (z. B. zertifizierte Staubsauger).

- Ausbildung: Sicherstellen, dass das Personal ordnungsgemäß in der sicheren Handhabung von Pulver geschult ist.

Die Bewältigung dieser Herausforderungen erfordert ein tiefes Verständnis der Materialwissenschaft, der Physik des AM-Prozesses, eine strenge Prozesskontrolle und eine sorgfältige Qualitätssicherung. Hersteller der Luft- und Raumfahrtindustrie und ihre Beschaffungsteams sollten vorrangig mit AM-Dienstleistern zusammenarbeiten, die nachweislich über Fachwissen bei der Verarbeitung hochfester Aluminiumlegierungen verfügen, robuste Qualitätsmanagementsysteme (wie die AS9100-Zertifizierung) besitzen und bewährte Strategien zur Abschwächung dieser allgemeinen Hürden anwenden.

Auswahl der Lieferanten: Die Wahl des richtigen Metall-AM-Partners für Luft- und Raumfahrtkomponenten

Der Erfolg des Einsatzes von 3D-gedruckten Aluminiumträgern in kritischen Luft- und Raumfahrtanwendungen hängt wesentlich von den Fähigkeiten und der Zuverlässigkeit des gewählten Dienstleisters für additive Fertigung ab. Die Herstellung von flugkritischer Hardware erfordert mehr als nur den Zugang zu einem 3D-Drucker; sie erfordert eine strenge Prozesskontrolle, umfassende Materialkenntnisse, ein umfassendes Qualitätsmanagement und eine nachweisliche Erfolgsbilanz. Für Ingenieure und Beschaffungsmanager, die sich in der AM-Landschaft zurechtfinden müssen, ist die Auswahl des richtigen Partners ein entscheidender Schritt, der eine sorgfältige Bewertung anhand spezifischer, auf die Anforderungen der Luft- und Raumfahrt zugeschnittener Kriterien erfordert.

Schlüsselkriterien für die Bewertung von AM-Lieferanten in der Luft- und Raumfahrt:

- Zertifizierungen und Qualitätsmanagementsystem (QMS):

- AS9100-Zertifizierung: Dies ist der international anerkannte QMS-Standard für die Luft-, Raumfahrt- und Verteidigungsindustrie. AS9100 umfasst die Anforderungen von ISO 9001 und fügt spezifische Kontrollen für Sicherheit, Lufttüchtigkeit, Produktkonformität, Konfigurationsmanagement und Risikomanagement hinzu, die für die Luft- und Raumfahrt entscheidend sind. Eine AS9100-Zertifizierung wird häufig als obligatorisch für Lieferanten angesehen, die Fluggeräte herstellen. Es ist ein Beweis für die Verpflichtung zu strengen Qualitätsprozessen.

- Zertifizierung nach ISO 9001: Ein grundlegender QMS-Standard, gut, aber im Allgemeinen für kritische Teile in der Luft- und Raumfahrt allein nicht ausreichend.

- Nadcap-Akkreditierung: Während AS9100 das gesamte System abdeckt, bietet Nadcap (National Aerospace and Defense Contractors Accreditation Program) eine spezifische Akkreditierung für spezielle Prozesse wie Wärmebehandlung, zerstörungsfreie Prüfung (NDT), Schweißen und zunehmend auch für die additive Fertigung selbst. Die Nadcap-Akkreditierung für relevante Prozesse bietet eine weitere Sicherheitsebene.

- Robuste QMS-Dokumentation: Der Lieferant sollte über gut dokumentierte Verfahren für Prozesskontrolle, Materialhandhabung, Rückverfolgbarkeit, Bedienerschulung, Gerätekalibrierung, Abweichungsmanagement und kontinuierliche Verbesserung verfügen.

- Nachgewiesene Erfahrung und Fachkenntnisse:

- Sachkenntnis: Nachgewiesene Erfahrung im Druck der benötigten Aluminiumlegierungen (Scalmalloy®, AlSi10Mg). Dazu gehört, dass wir über validierte, optimierte Prozessparameter verfügen, das Materialverhalten verstehen und den Lebenszyklus des Pulvers effektiv verwalten. Fragen Sie nach Fallstudien oder Beispielen ähnlicher Teile, die aus diesen Materialien hergestellt wurden.

- Erfahrung mit Luft- und Raumfahrtanwendungen: Vertrautheit mit den Anforderungen und Spezifikationen der Luft- und Raumfahrt (z. B. Verständnis der Kritikalität von Bauteilen, Dokumentationsbedarf, typische Toleranzen und Oberflächenbeschaffenheit). Erfahrung in der Herstellung von Strukturbauteilen ist von großem Vorteil.

- Technische Unterstützung (DfAM): Bietet der Lieferant DfAM-Unterstützung an? Können seine Ingenieure mit Ihrem Team zusammenarbeiten, um das Strahldesign für AM zu optimieren, Stützen zu minimieren, die Druckbarkeit sicherzustellen und die Kosten zu senken? Diese Fähigkeit zur Zusammenarbeit kann von unschätzbarem Wert sein.

- Erfolgsbilanz bei der Problemlösung: Fähigkeit zur Fehlerbehebung und Lösung von Problemen, die mit Aluminium-AM verbunden sind (Verformung, Porosität, Entfernung von Stützen).

- Ausstattung und Fähigkeiten der Einrichtung:

- Industrietaugliche AM-Systeme: Einsatz hochwertiger, gut gewarteter industrieller PBF-Maschinen (LPBF oder ggf. SEBM), die für ihre Zuverlässigkeit und Wiederholbarkeit bekannt sind. Erkundigen Sie sich nach Maschinenherstellern, Modellen, Bauvolumengrößen und Wartungsplänen. Fortgeschrittene Systeme wie die von Met3dp entwickelten, die sich auf Genauigkeit und Prozessstabilität konzentrieren, sind ein Indiz für einen fähigen Lieferanten. Erkunden Sie die verschiedenen Druckverfahren sie beherrschen.

- Atmosphärenkontrolle: Eine gleichbleibende, hochreine Inertgasumgebung (Argon für Aluminium) mit niedrigem Sauerstoffgehalt (<100-500 ppm) ist entscheidend für die Vermeidung von Verunreinigungen und die Gewährleistung der Materialintegrität. Fragen Sie nach ihren Überwachungs- und Kontrollsystemen.

- Wärmemanagement: Funktionen wie die Erwärmung von Bauplatten, die für das Management von Eigenspannungen in Aluminiumteilen entscheidend sind.

- Handhabung des Pulvers: Spezielle, kontrollierte Systeme für die Lagerung, Handhabung, Siebung und das Recycling des Pulvers, um die Qualität des Pulvers zu erhalten und die Sicherheit des Bedieners zu gewährleisten. Kontrolle der Kreuzkontamination, wenn mehrere Materialien verarbeitet werden.

- Sicherheit der Einrichtung: Geeignete Sicherheitsmaßnahmen beim Umgang mit sensiblen oder ITAR-kontrollierten Luft- und Raumfahrtkonstruktionen.

- Prozesssteuerung und -überwachung:

- Steuerung der Parameter: Strenge Kontrolle und Dokumentation aller kritischen Prozessparameter (Laserleistung, Scangeschwindigkeit, Schichtdicke, Schraffurabstände, Atmosphäre, Temperatur).

- Prozessbegleitende Überwachung (optional, aber von Vorteil): Einige fortschrittliche Systeme verfügen über eine Schmelzbadüberwachung oder Wärmebildtechnik, um Echtzeiteinblicke in die Fertigungsqualität zu ermöglichen und möglicherweise Fehler Schicht für Schicht zu erkennen.

- Dokumentation erstellen: Umfassende Aufzeichnungen für jede Herstellung, einschließlich Maschinenprotokolle, Parametereinstellungen, Informationen über Pulverchargen und Bedienerprotokolle, die eine vollständige Rückverfolgbarkeit gewährleisten.

- Nachbearbeitungsmöglichkeiten:

- In-House vs. Outsourced: Führt der Zulieferer kritische Nachbearbeitungsschritte wie Spannungsabbau, Wärmebehandlung (nach Luft- und Raumfahrtspezifikationen in zertifizierten Öfen), Entfernen von Halterungen und Präzisions-CNC-Bearbeitung im eigenen Haus durch, oder verlässt er sich auf qualifizierte Zulieferer? Inhouse-Fähigkeiten rationalisieren oft den Arbeitsablauf, verbessern die Qualitätskontrolle und verkürzen die Vorlaufzeiten.

- Angebot an Dienstleistungen: Fähigkeit, die gesamte Palette der erforderlichen Endbearbeitungsschritte (Strahlen, Polieren, Oberflächenbehandlung) anzubieten.

- Fachwissen: Qualifizierte Techniker für anspruchsvolle Aufgaben wie die manuelle Entfernung von Halterungen und komplexe Bearbeitungseinstellungen für AM-Teile.

- Inspektion und zerstörungsfreie Prüfung (NDT):

- Metrologie-Ausrüstung: Kalibrierte CMMs, 3D-Scanner oder andere Messinstrumente zur Dimensionsprüfung.

- NDT-Fähigkeiten: Zugang zu zertifizierten ZfP-Methoden, die für die Validierung von Teilen in der Luft- und Raumfahrt unerlässlich sind, insbesondere CT-Scanning zur Erkennung interner Fehler in kritischen AM-Teilen. Außerdem PT, RT, UT, wie in den Spezifikationen gefordert. Sicherstellen, dass das ZfP-Personal entsprechend zertifiziert ist (z. B. NAS 410 / EN 4179).

- Berichterstattung: Fähigkeit zur Erstellung detaillierter Inspektionsberichte und Konformitätsbescheinigungen (CoC).

- Lieferkette und Kommunikation:

- Kapazität und Vorlaufzeiten: Realistische Einschätzung ihrer Produktionskapazität und ihrer Fähigkeit, die geforderten Vorlaufzeiten einzuhalten.

- Kommunikation: Klare, reaktionsschnelle Kommunikationskanäle. Festgelegte Ansprechpartner. Proaktive Updates zum Projektstatus.