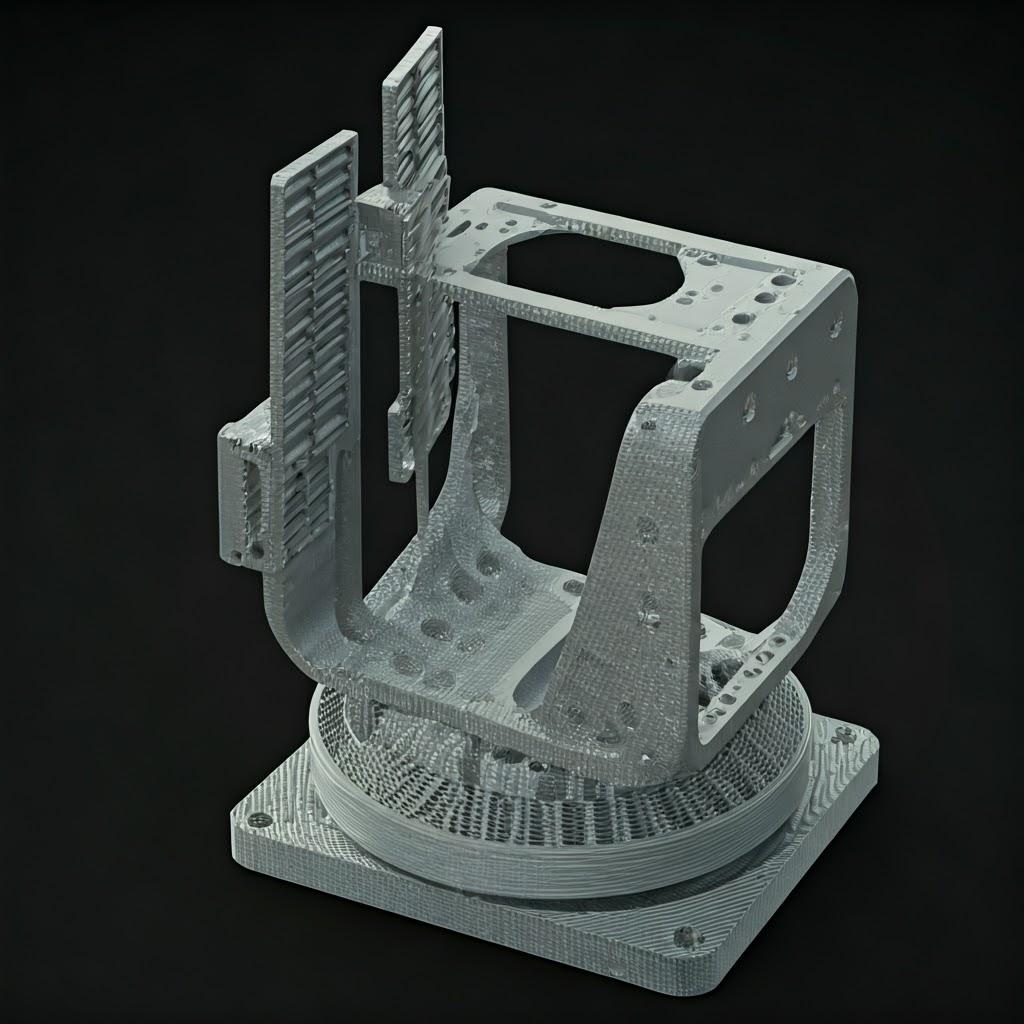

Satellitenmontagerahmen mit additiver Präzisionsfertigung

Inhaltsübersicht

Einleitung: Die kritische Rolle der Satellitenhalterungen bei Weltraummissionen

Satelliten, die unbesungenen Helden der modernen Kommunikation, Navigation, Erdbeobachtung und wissenschaftlichen Entdeckungen, arbeiten in einer der feindlichsten Umgebungen, die man sich vorstellen kann: dem Weltraum. Da sie beim Start heftigen Vibrationen, extremen Temperaturschwankungen, Vakuumbedingungen und Strahlenbelastung ausgesetzt sind, muss jedes Bauteil in einem Satelliten einwandfrei funktionieren. Zu den kritischsten, aber oft übersehenen Komponenten gehören die satelliteneinbaurahmen. Diese Strukturen bilden das Rückgrat, auf dem wichtige und oft empfindliche Nutzlasten - Antennen, Sensoren, Kameras, Elektronik, Solarzellen - präzise montiert, ausgerichtet und geschützt werden.

Traditionell wurden diese Rahmen mit subtraktiven Methoden wie der CNC-Bearbeitung hergestellt, wobei oft mit großen Metallblöcken begonnen und Material abgetragen wurde. Dieser Ansatz ist zwar effektiv, stößt aber an seine Grenzen, wenn es um die Komplexität des Designs, die Materialverschwendung (Buy-to-Fly-Ratio) und die optimale Gewichtsreduzierung geht - ein vorrangiges Anliegen in der Luft- und Raumfahrt, wo jedes eingesparte Gramm zu einer erheblichen Senkung der Startkosten oder einer Erhöhung der Nutzlastkapazität führt.

Eingeben Additive Fertigung von Metall (AM)gemeinhin als Metall bekannt 3D-Druck. Diese bahnbrechende Technologie verändert die Art und Weise, wie Hochleistungskomponenten, einschließlich Satellitenhalterungen, entworfen und hergestellt werden. Durch den schichtweisen Aufbau von Teilen direkt aus feinen Metallpulvern wie Scalmalloy® und AlSi10MgaM eröffnet eine noch nie dagewesene Designfreiheit, ermöglicht eine erhebliche Gewichtsreduzierung durch Topologieoptimierung und erlaubt die Konsolidierung mehrerer Teile zu einer einzigen, komplexen Komponente. Bei diesem Wandel geht es nicht nur darum, Teile anders zu fertigen; es geht darum besser teile - leichter, stabiler, besser integriert und oft schneller im Prototypenbau und in der Produktion.

Die Anforderungen an die Satelliten-Hardware sind anspruchsvoll:

- Extremes Lightweighting: Die Verringerung der Masse ohne Beeinträchtigung der strukturellen Integrität ist entscheidend für die Wirtschaftlichkeit des Starts und die Leistung der Mission.

- Hohe Steifigkeit und Festigkeit: Die Rahmen müssen den G-Kräften beim Start standhalten und die präzise Ausrichtung der empfindlichen Instrumente in der Umlaufbahn gewährleisten.

- Thermische Stabilität: Die Materialien müssen in den großen Temperaturbereichen, die im Weltraum herrschen, zuverlässig funktionieren.

- Verlässlichkeit: Die Komponenten müssen für die Dauer des Einsatzes, der sich oft über Jahre oder Jahrzehnte erstreckt, einwandfrei funktionieren, ohne dass eine Reparatur möglich ist.

- Anpassungen: Jede Satellitenmission erfordert oft maßgeschneiderte Rahmenkonstruktionen, die auf bestimmte Nutzlasten und Busarchitekturen zugeschnitten sind.

Die Bewältigung dieser Herausforderungen erfordert fortschrittliche Fertigungslösungen. Unternehmen, die sich auf additive Fertigung von Metallen für die Luft- und Raumfahrt, wie Met3dpstehen bei dieser Revolution an vorderster Front. Durch den Einsatz branchenführender Drucktechnologien, fortschrittlicher Pulvermetallurgie und umfassender Anwendungserfahrung bietet Met3dp die erforderlichen Fähigkeiten zur Herstellung missionskritischer Satellitenkomponenten, die die Grenzen von Leistung und Effizienz verschieben. Dieser Artikel befasst sich mit den Besonderheiten des Einsatzes von Metall-AM für Satelliten-Montagerahmen und untersucht Anwendungen, die Vorteile gegenüber herkömmlichen Methoden, empfohlene Materialien und wichtige Überlegungen für Ingenieure und Beschaffungsmanager in der Raumfahrtindustrie.

Wofür werden Satelliteneinbaurahmen verwendet? Wichtige Anwendungen und Funktionen

Satellitenhalterungen sind maßgeschneiderte Strukturelemente, die verschiedene Subsysteme und Nutzlasten in einem Satelliten sicher halten, präzise ausrichten und vor Umwelteinflüssen schützen sollen. Ihr Design ist untrennbar mit der Gesamtarchitektur des Satelliten, den Missionszielen und den spezifischen Anforderungen der Komponenten, die sie tragen, verbunden. Beschaffungsmanager beschaffen kundenspezifische Satelliten-Hardware und Ingenieure, die integration von Luft- und Raumfahrtkomponenten strategien erkennen die zentrale Rolle, die diese Rahmen spielen.

Wichtigste Anwendungen:

- Optik und Sensorbefestigung: Hochpräzisionsteleskope, Erdbeobachtungskameras, Sternverfolger und wissenschaftliche Sensoren erfordern außergewöhnlich stabile und genau ausgerichtete Befestigungsstrukturen. Diese Rahmen müssen Verformungen durch thermische Veränderungen oder Mikrovibrationen minimieren. AM ermöglicht komplexe, steife und thermisch stabile Konstruktionen.

- Befestigung der Antenne: Kommunikationsantennen (von kleinen Telemetrieantennen bis hin zu großen ausfahrbaren Reflektoren) benötigen starre Rahmen, um die Ausrichtungsgenauigkeit zu gewährleisten. AM ermöglicht die Integration von Merkmalen wie Wellenleitern oder thermischen Bändern direkt in die Rahmenstruktur.

- Mechanismen für den Einsatz von Solarmodulen: Die Rahmen sind häufig Teil der Scharnier- und Entfaltungssysteme für Solaranlagen und erfordern eine hohe Festigkeit und Zuverlässigkeit über zahlreiche Zyklen hinweg. Leichtbau ist hier besonders wichtig.

- Elektronikgehäuse und Montage: Avionikboxen, Stromverteilungseinheiten und Bordcomputer werden mit Hilfe von Rahmen montiert, die strukturelle Unterstützung, thermische Pfade (Wärmeableitung) und manchmal auch HF-Abschirmung bieten. AM ermöglicht konforme Formen und integrierte Wärmemanagementfunktionen.

- Komponenten des Antriebssystems: Halterungen für Triebwerke, Treibstofftanks und die dazugehörigen Ventile und Rohrleitungen müssen erheblichen Vibrationen und Belastungen standhalten. AM kann robuste, leichte Halterungen herstellen, die für bestimmte Lastpfade optimiert sind.

- Integration der Nutzlast: Die Unterbringung verschiedener wissenschaftlicher Instrumente oder missionsspezifischer Nutzlasten erfordert oft hochgradig angepasste Rahmen, die in ein begrenztes Volumen passen und gleichzeitig die erforderliche Steifigkeit und Umweltisolierung bieten.

Zentrale funktionale Anforderungen:

Diese Rahmen dienen nicht nur zur Aufnahme von Bauteilen, sondern erfüllen auch wichtige Funktionen:

- Strukturelle Unterstützung: Sie sind primäre lasttragende Elemente, die statische und dynamische Lasten (Startvibrationen, Manövrierkräfte) von der montierten Komponente auf die Hauptstruktur des Satellitenbusses übertragen. Die Steifigkeit ist oft ein wichtiger Faktor bei der Konstruktion, um die Ausrichtung beizubehalten und schädliche Verformungen zu verhindern.

- Präzises Ausrichten: Viele Satellitennutzlasten, insbesondere optische Instrumente und Antennen, erfordern eine Ausrichtungsgenauigkeit, die in Bogensekunden oder Mikrometern gemessen wird. Der Montagerahmen ist von grundlegender Bedeutung für das Erreichen und Beibehalten dieser Präzision während der gesamten Lebensdauer der Mission.

- Schwingungsdämpfung/Isolierung: Rahmen können so konstruiert werden, dass sie empfindliche Komponenten von den rauen Vibrationsbedingungen beim Start und im Satellitenbetrieb (z. B. Störungen durch das Reaktionsrad) isolieren. AM ermöglicht komplexe Geometrien, die die Dämpfungseigenschaften verbessern können.

- Integration des Wärmemanagements: Rahmen fungieren oft als Leiterbahnen zur Ableitung der von der Elektronik erzeugten Wärme oder zur Aufnahme von Wärme aus externen Quellen. AM ermöglicht die Schaffung integrierter Kühlkanäle, optimierter thermischer Bänder oder von Oberflächen, die für bestimmte Strahlungseigenschaften ausgelegt sind, und verbessert so die integration von Satelliten-Teilsystemen.

- Elektrische Erdung und Abschirmung: Rahmen bieten in der Regel elektrische Erdungswege und können zur Abschirmung elektromagnetischer Störungen (EMI) für empfindliche Elektronik beitragen.

Der Bedarf an anbieter von kundenspezifischer Satellitenhardware die Fähigkeit, diese komplexen, missionsspezifischen Rahmen effizient herzustellen, treibt die Einführung der additiven Fertigung voran. Die Fähigkeit der additiven Fertigung, maßgeschneiderte, optimierte Designs ohne die traditionellen Einschränkungen durch Werkzeuge und maschinelle Bearbeitung zu erstellen, macht sie zu einer idealen Lösung für die vielfältige und anspruchsvolle Welt der Satellitenherstellung.

Warum 3D-Metalldruck für Satellitenmontagegestelle? Vorteile gegenüber traditionellen Methoden

Die Entscheidung für 3D-Druck von Metall für kritische Komponenten wie Satellitenhalterungen ergibt sich aus einer Reihe überzeugender Vorteile gegenüber der traditionellen subtraktiven Fertigung, vor allem der CNC-Bearbeitung. Während die CNC-Bearbeitung in der Luft- und Raumfahrt nach wie vor eine unverzichtbare Technologie ist, bietet AM einzigartige Fähigkeiten, die direkt auf die zentralen Herausforderungen der Satellitenkonstruktion eingehen: Gewichtsreduzierung, Komplexität und schnelle Entwicklungszyklen. Für Beschaffungsteams, die Folgendes bewerten vorteile der additiven Fertigung in der Luft- und Raumfahrtwird das Nutzenversprechen immer deutlicher.

Vergleichen wir AM (insbesondere Laser Powder Bed Fusion – LPBF, ein gängiges Verfahren für hochauflösende Metallteile) mit der CNC-Bearbeitung zur Herstellung von Satellitenrahmen:

| Merkmal | Additive Fertigung von Metallen (z. B. LPBF) | Traditionelle CNC-Bearbeitung (subtraktiv) | Vorteil für Satellitengestelle |

|---|---|---|---|

| Gestaltungsfreiheit | Hoch: Ermöglicht komplexe Geometrien, interne Kanäle, organische Formen. | Mäßig: Begrenzt durch Werkzeugzugang, Vorrichtungen, Mehrachsenfähigkeiten. | Ermöglicht topologieoptimierung für den Weltraumdadurch entstehen hocheffiziente, leichte Strukturen, die sich nicht bearbeiten lassen. |

| Gewichtsreduzierung | Ausgezeichnet: Topologieoptimierung, Gitterstrukturen reduzieren die Masse drastisch. | Gut: Materialabtrag möglich, aber optimale Formen oft nicht bearbeitbar. | Erhebliche Einsparungen bei den Startkosten und/oder erhöhter Massenanteil der Nutzlast. Entscheidend für die Leistung. |

| Teil Konsolidierung | Hoch: Mehrere Komponenten können zu einem einzigen gedruckten Teil kombiniert werden. | Gering: Komplexe Baugruppen erfordern oft mehrere bearbeitete Teile & Befestigungselemente. | Reduziert die Anzahl der Teile, die Montagezeit, das Gewicht (Verbindungselemente) und potenzielle Fehlerstellen (Verbindungen). Verbessert die Zuverlässigkeit. |

| Materialabfälle | Gering: Verwendet nur das für das Teil benötigte Material + Träger (recycelbar). | Hoch: Erheblicher Materialabtrag aus dem Knüppel (hohes Kauf-zu-Flug-Verhältnis). | Nachhaltiger und kostengünstiger, insbesondere bei teuren Legierungen für die Luft- und Raumfahrt. |

| Vorlaufzeit (Prototyp) | Schnell: Keine Werkzeuge erforderlich, direkte digitale Fertigung. | Mäßig/langsam: Erfordert Programmierung, Vorrichtungen und eventuell Werkzeuge. | Ermöglicht rapid Prototyping von Satellitenkomponenten, schnellere Design-Iterationen und schnellere Reaktion auf Auftragsänderungen. |

| Komplexität Kosten | Weniger empfindlich gegenüber Komplexität; die Bauzeit ist der wichtigste Faktor. | Nimmt mit der geometrischen Komplexität (mehr Aufbauten, Werkzeuge) deutlich zu. | Macht hoch optimierte, komplexe Entwürfe wirtschaftlich realisierbar. |

| Interne Merkmale | Kann komplizierte interne Kanäle erstellen (Kühlung, Fluidik, Wellenleiter). | Es ist sehr schwierig oder unmöglich, komplexe interne Merkmale zu erstellen. | Ermöglicht die Integration von Wärmemanagement, Flüssigkeitsströmung oder RF-Komponenten direkt in die Struktur. |

In Blätter exportieren

Hauptvorteile, die die Einführung von AM für Satellitengestelle vorantreiben:

- Unerreichtes Lightweighting durch Topologie-Optimierung: Dies ist wohl der wichtigste Faktor. Software-Algorithmen optimieren die Materialplatzierung auf der Grundlage von Lastpfaden und entfernen unnötige Masse, während die erforderliche Steifigkeit und Festigkeit erhalten bleibt. Dies führt routinemäßig zu Gewichtseinsparungen von 30-60 % oder mehr für leichte Satellitenstrukturen im Vergleich zu konventionell konstruierten und bearbeiteten Teilen. Met3dp nutzt fortschrittliche Simulations- und Designwerkzeuge, um diese Vorteile für die Kunden zu maximieren.

- Revolutionäre Teilkonsolidierung: Stellen Sie sich eine komplexe Baugruppe vor, die 10 separate maschinell bearbeitete Teile, zahlreiche Befestigungselemente und komplizierte Montageschritte erfordert. Mit AM kann dies oft als eine einzige, monolithische Komponente umgestaltet und gedruckt werden. Durch diese Vereinfachung wird der Montageaufwand drastisch reduziert, Toleranzprobleme werden minimiert, das Gewicht der Befestigungselemente entfällt und die strukturelle Zuverlässigkeit wird durch den Wegfall der Verbindungsstellen insgesamt erhöht.

- Geometrische Komplexität ist (fast) kostenlos: AM-Prozesse bauen Schicht für Schicht auf, so dass die Herstellung komplexer, organischer Formen, interner Gitter und konformer Kühlkanäle nicht schwieriger ist als der Druck eines einfachen Blocks (obwohl die Bauzeit mit dem Volumen zunimmt). Diese Freiheit ermöglicht es Ingenieuren, für folgende Zwecke zu entwerfen Funktion und nicht durch Herstellbarkeit die inhärenten Beschränkungen 3D-Metalldruck vs. CNC-Bearbeitung debatten.

- Beschleunigte Entwicklung und Qualifizierung: Die Möglichkeit, innerhalb von Tagen statt Wochen oder Monaten direkt von einer CAD-Datei zu einem physischen Metallprototyp zu gelangen, verkürzt den Design-Build-Tests-Zyklus drastisch. Diese Flexibilität ist in der schnelllebigen Satellitenindustrie von unschätzbarem Wert, da sie schnelle Design-Iterationen und eine schnellere Qualifizierung der Flughardware ermöglicht.

- Materialeffizienz: Insbesondere bei teuren Legierungen für die Luft- und Raumfahrt, wie Titan oder speziellen Aluminiumlegierungen (wie Scalmalloy®), stellt das hohe Kosten-Nutzen-Verhältnis der CNC-Bearbeitung eine erhebliche Kostenverschwendung dar. AM nutzt das Material viel effizienter und senkt die Rohstoffkosten und die Umweltbelastung.

AM ist zwar kein universeller Ersatz für die maschinelle Bearbeitung (die maschinelle Bearbeitung ist häufig für die endgültigen Toleranzen und Oberflächenbeschaffenheiten von AM-Teilen erforderlich), aber die Fähigkeit, das Komponentendesign grundlegend zu überdenken, bietet ein transformatives Potenzial für Satellitenhalterungen und andere kritische Luft- und Raumfahrtteile. Die Partnerschaft mit einem erfahrenen AM-Anbieter wie Met3dp gewährleistet den Zugang zu modernsten Anlagen und dem erforderlichen Fachwissen, um diese Vorteile voll auszuschöpfen.

Empfohlene Materialien (Scalmalloy®, AlSi10Mg) und warum sie sich im Weltraum bewähren

Die Wahl des richtigen Materials ist für jede Anwendung in der Luft- und Raumfahrt von entscheidender Bedeutung, so auch für die Montage von Satellitenrahmen. Das Material muss ein ausgewogenes Verhältnis zwischen Festigkeit, Steifigkeit, Gewicht, thermischen Eigenschaften und Beständigkeit gegen die raue Weltraumumgebung aufweisen. Die additive Fertigung eröffnet die Möglichkeit, fortschrittliche Legierungen zu verwenden, die speziell für den schichtweisen Aufbau entwickelt wurden oder sich gut dafür eignen. Für Satellitenrahmen zeichnen sich zwei Materialien durch ihre außergewöhnlichen Eigenschaften und ihre nachweisliche Erfolgsbilanz in anspruchsvollen Anwendungen aus: Scalmalloy® und AlSi10Mg.

Met3dp nutzt seine fortschrittlichen Pulverproduktionskapazitäten, einschließlich Gaszerstäubung und Plasma-Rotations-Elektroden-Verfahren (PREP), zur Herstellung einer breiten Palette von hochwertige Metallpulver die für die additive Fertigung optimiert sind, einschließlich Legierungen, die für die anspruchsvollsten Anforderungen der Luft- und Raumfahrt geeignet sind. Unser Know-how gewährleistet Pulver mit hoher Sphärizität, hervorragender Fließfähigkeit und konsistenter chemischer Zusammensetzung, die für den Druck dichter, zuverlässiger und leistungsstarker Teile entscheidend sind.

Scalmalloy® (AlMgSc-Legierung): Der Hochleistungschampion

Scalmalloy® ist eine patentierte Hochleistungslegierung aus Aluminium, Magnesium und Scandium, die speziell für die additive Fertigung entwickelt wurde. In der Luft- und Raumfahrt hat es aufgrund seiner einzigartigen Eigenschaftskombination, die häufig die Eigenschaften herkömmlicher hochfester Aluminiumlegierungen übertrifft, rasch an Bedeutung gewonnen.

- Wichtige Eigenschaften:

- Außergewöhnliches Verhältnis von Stärke zu Gewicht: Bietet eine Festigkeit, die mit der einiger Aluminiumlegierungen der 7000er Serie vergleichbar ist, jedoch mit einer geringeren Dichte, was es ideal für den Leichtbau von kritischen Strukturen macht.

- Hohe Duktilität und Ermüdungsfestigkeit: Im Gegensatz zu vielen hochfesten Aluminiumlegierungen weist Scalmalloy® eine gute Duktilität und ein ausgezeichnetes Ermüdungsverhalten auf, was für Bauteile, die Startschwingungen und zyklischen Belastungen ausgesetzt sind, von entscheidender Bedeutung ist.

- Gute Korrosionsbeständigkeit: Zeigt eine hohe Korrosionsbeständigkeit, die für die Bodenabfertigung und die langfristige Lebensdauer wichtig ist.

- Hervorragende Schweißeignung: Sie können geschweißt werden, was für mögliche Reparaturen oder die Integration in andere Strukturen von Vorteil ist (obwohl AM oft darauf abzielt, das Schweißen durch die Konsolidierung von Teilen zu vermeiden).

- Mikrostrukturelle Stabilität: Behält stabile Eigenschaften über einen für Luft- und Raumfahrtanwendungen relevanten Temperaturbereich.

- Warum es sich hervorragend für Satellitenrahmen eignet: Seine hohe spezifische Festigkeit ermöglicht extrem leichte und dennoch steife Rahmenkonstruktionen durch Topologieoptimierung. Die ausgezeichnete Ermüdungsbeständigkeit sorgt für Zuverlässigkeit bei dynamischen Startbelastungen. Seine Eignung für AM ermöglicht die Erstellung komplexer, optimierter Geometrien, die seine Materialeigenschaften voll ausnutzen. Es ist oft das Material der Wahl, wenn maximale Leistung und Gewichtseinsparung gefordert sind.

AlSi10Mg: Das verlässliche Arbeitspferd

AlSi10Mg ist eine herkömmliche Aluminium-Silizium-Magnesium-Gusslegierung, die aufgrund ihrer hervorragenden Druckbarkeit und gut bekannten Eigenschaften zu einem der am häufigsten verwendeten Werkstoffe in der additiven Fertigung von Metallen geworden ist.

- Wichtige Eigenschaften:

- Gute Druckfähigkeit: Fließt und verschmilzt gut während des LPBF-Prozesses und ermöglicht die zuverlässige Herstellung komplexer Geometrien.

- Gute Festigkeit und Härte: Bietet ein ausgewogenes Verhältnis von Festigkeit und Härte und eignet sich für viele strukturelle Anwendungen.

- Ausgezeichnete Wärmeleitfähigkeit: Nützlich für Anwendungen, bei denen der Rahmen als Kühlkörper für die Elektronik dienen muss.

- Gute Korrosionsbeständigkeit: Ausreichend für viele Raumfahrtanwendungen.

- Kostengünstig: Im Allgemeinen preiswerter als Speziallegierungen wie Scalmalloy®.

- Warum es sich hervorragend für Satellitenrahmen eignet: Die einfache Verarbeitung und die niedrigeren Kosten machen es zu einem guten Kandidaten für weniger kritisch belastete Rahmen oder für Fälle, in denen die Wärmeleitfähigkeit ein primärer Konstruktionsfaktor ist. Es ist eine robuste und zuverlässige Option für eine breite Palette von AlSi10Mg-Satellitenanwendungenund bietet gegenüber der herkömmlichen Fertigung erhebliche Vorteile in Bezug auf Designfreiheit und Vorlaufzeit. Es wird häufig für Prototypen und Serienproduktion verwendet, wenn das absolut höchste Festigkeits-Gewichts-Verhältnis von Scalmalloy® nicht unbedingt erforderlich ist.

Vergleich der Materialeigenschaften (typische Werte für AM):

| Eigentum | Scalmalloy® (wärmebehandelt) | AlSi10Mg (wärmebehandelt) | Einheiten | Relevanz für Satellitenrahmen |

|---|---|---|---|---|

| Dichte | ~2.67 | ~2.67 | g/cm³ | Geringere Dichte ermöglicht Gewichtsreduzierung. |

| Streckgrenze (Rp0,2) | > 480 | ~230 – 280 | MPa | Die höhere Festigkeit ermöglicht dünnere Wände, was das Gewicht reduziert. |

| Endgültige Zugfestigkeit | > 520 | ~330 – 430 | MPa | Grenzwert für die Gesamtmaterialstärke. |

| Dehnung beim Bruch | > 12 | ~3 – 10 | % | Duktilitätsmaß; höher ist besser für Ermüdung/Bruchzähigkeit. |

| Elastizitätsmodul | ~70 | ~70 | GPa | Steifigkeit; entscheidend für die Aufrechterhaltung der Ausrichtung. |

| Ermüdungsfestigkeit (R=-1) | Hoch (spezifische Werte hängen vom Test ab) | Mäßig | MPa | Widerstandsfähigkeit gegen Versagen bei zyklischer Belastung (z. B. Vibration). |

| Wärmeleitfähigkeit | ~110-130 | ~120 – 140 | W/(m-K) | Fähigkeit, Wärme zu leiten; wichtig für das Wärmemanagement. |

In Blätter exportieren

(Hinweis: Die genauen Eigenschaften können je nach den Parametern der AM-Maschine, der Wärmebehandlung und der Bauausrichtung variieren. Dies sind repräsentative Werte.)

Die Wahl zwischen Scalmalloy® und AlSi10Mg:

- Wählen Sie Scalmalloy® wenn:

- Maximale Gewichtsreduzierung ist das oberste Ziel.

- Hohe Festigkeit und Ermüdungseigenschaften sind von entscheidender Bedeutung (z. B. Primärstrukturen, schwingungsanfällige Bereiche).

- Die Leistung rechtfertigt die höheren Materialkosten.

- Wählen Sie AlSi10Mg wenn:

- Eine gute Allround-Leistung ist ausreichend.

- Die Wärmeleitfähigkeit ist eine wichtige Designanforderung.

- Die Kostenwirksamkeit ist ein wichtiger Aspekt.

- Rapid Prototyping oder weniger kritische Strukturkomponenten werden benötigt.

Met3dp verfügt über umfassende Erfahrung in der Verarbeitung von Scalmalloy® Eigenschaften Luft- und Raumfahrt Anforderungen und AlSi10Mg-Satellitenanwendungen. Unser Verständnis der Pulvereigenschaften, der Druckparameter und der Nachbearbeitung stellt sicher, dass die aus diesen Pulvern hergestellten Komponenten beste Metallpulver für die Raumfahrt erfüllen die strengen Qualitäts- und Leistungsanforderungen der Luft- und Raumfahrtindustrie.

Konstruktionsüberlegungen für additiv gefertigte Satellitengestelle

Die erfolgreiche Nutzung der additiven Fertigung von Metallen für Satellitenhalterungen erfordert nicht nur die Auswahl des richtigen Materials und Druckers, sondern auch ein grundlegendes Umdenken in der Konstruktion. Designing for Additive Manufacturing (DfAM) ist entscheidend, um das volle Potenzial der Technologie auszuschöpfen, insbesondere die erheblichen Gewichtseinsparungen und Leistungsverbesserungen, die für satellitenbauweise. Ingenieure, die an die Zwänge der subtraktiven Fertigung gewöhnt sind, müssen sich auf die neuen Möglichkeiten einlassen und gleichzeitig die Feinheiten des Schicht-für-Schicht-Verfahrens verstehen. Die Zusammenarbeit mit einem AM-Experten wie Met3dp, der DfAM-Unterstützung anbietet, kann die Lernkurve erheblich verkürzen und die Ergebnisse optimieren.

Hier sind die wichtigsten DfAM Luft- und Raumfahrt überlegungen zu Satelliteneinbaurahmen:

- Nutzen Sie die Topologie-Optimierung:

- Dies ist oft der Ausgangspunkt, um eine maximale Gewichtsreduzierung zu erreichen. Spezialisierte Software analysiert Lastpfade und funktionale Anforderungen (Steifigkeit, Frequenzgang), um hochgradig organische, effiziente Strukturen zu erzeugen, bei denen das Material nur dort eingesetzt wird, wo es benötigt wird.

- Die Ingenieure definieren Konstruktionsräume, Sperrzonen, Lastfälle und Leistungsziele. Die Software entfernt dann iterativ Material, was zu Rahmenkonstruktionen führt, die auf herkömmliche Weise oft nicht hergestellt werden können.

- Erwägen Sie die Verwendung von topologieoptimierung für Satellitenhalterungen und Rahmen frühzeitig in der Entwurfsphase, um die Vorteile zu maximieren. Üblicherweise werden Tools wie Altair OptiStruct, Ansys Mechanical oder nTopology verwendet.

- Nutzung von Gitterstrukturen:

- In Bereichen, in denen es mehr auf Steifigkeit als auf Festigkeit ankommt, können interne Gitterstrukturen eine hervorragende strukturelle Unterstützung bei minimaler Masse bieten. Verschiedene Gittertypen (kubisch, octet-truss, gyroid) bieten unterschiedliche mechanische, thermische und fluidische Eigenschaften.

- Sie können auch zur Schwingungsdämpfung eingesetzt oder in Wärmemanagementkanäle integriert werden.

- Konstruktionswerkzeuge müssen in der Lage sein, diese komplexen Strukturen zu erzeugen und zu validieren.

- Verstehen Sie die Grenzen des Prozesses:

- Minimum Feature Size & Wandstärke: Mit LPBF-Verfahren können feine Details erzielt werden, aber es gibt Grenzen (typischerweise ~0,3-0,5 mm für robuste Merkmale, je nach Maschine und Material). Dünne Wände sind anfällig für Verformungen während des Drucks und der Handhabung. Entwerfen Sie Wände, die dick genug sind, um strukturell solide und zuverlässig bedruckbar zu sein.

- Überhänge und selbsttragende Winkel: Auf leeren Flächen gedruckte Elemente erfordern Stützstrukturen. Features, die über einen bestimmten Schwellenwert hinaus abgewinkelt sind (in der Regel 45 Grad von der Horizontalen, aber abhängig von Material und Parametern), können sich jedoch oft selbst tragen. Das Design mit selbsttragenden Winkeln minimiert den Bedarf an Stützen, reduziert die Nachbearbeitungszeit und -kosten und vermeidet mögliche Oberflächenmarkierungen.

- Ausrichtung der Löcher: Horizontale Löcher lassen sich aufgrund des Layer-Stepping-Effekts oft besser kreisförmig drucken als vertikale Löcher, obwohl kleine vertikale Löcher im Allgemeinen in Ordnung sind. Große horizontale Löcher können Stützstrukturen erfordern.

- Entwurf einer strategischen Unterstützungsstruktur:

- Obwohl es ideal ist, Stützen auf ein Minimum zu reduzieren, sind sie bei steilen Überhängen, großen horizontalen Flächen und zur Vermeidung von Verformungen oft notwendig.

- Die Halterungen sollten so gestaltet sein, dass sie effektiv funktionieren (Wärmeableitung, Verankerung des Teils) und leichte Entfernung. Berücksichtigen Sie die Zugänglichkeit für Werkzeuge oder EDM (Electrical Discharge Machining), falls erforderlich.

- Die Kontaktpunkte der Stützen hinterlassen Spuren auf der Oberfläche, die nachbearbeitet werden müssen, wenn die Ästhetik oder bestimmte Oberflächeneigenschaften in diesen Bereichen von Bedeutung sind. Gestalten Sie kritische Oberflächen so, dass sie selbsttragend oder für die Nachbearbeitung leicht zugänglich sind. Unter Metall-AM-Designrichtlinien ist hier entscheidend.

- Design für die Nachbearbeitung:

- Antizipieren Sie nachgelagerte Schritte. Wenn kritische Schnittstellen eine hohe Präzision oder spezielle Oberflächengüten erfordern, die nur durch CNC-Bearbeitung erreicht werden können, fügen Sie für diese Oberflächen im AM-Design zusätzliches Opfermaterial (Bearbeitungszugabe, typischerweise 0,5-1,0 mm) hinzu.

- Stellen Sie sicher, dass Merkmale, die eine Inspektion erfordern (z. B. interne Kanäle mittels CT-Scan), so gestaltet sind, dass sie inspiziert werden können.

- Berücksichtigen Sie den Zugang zur Pulverentfernung aus inneren Hohlräumen. Entwerfen Sie Abfluss-/Zugangslöcher strategisch, wenn geschlossene Hohlräume unvermeidbar sind.

- Integrieren Sie die Funktionalität:

- Denken Sie über die reine Struktur hinaus. Können Wärmemanagementfunktionen wie Wärmerohre, Kanäle für die Flüssigkeitskühlung oder optimierte Leiterbahnen direkt in das Rahmendesign integriert werden?

- Können Befestigungspunkte für Kabelbäume, Sensoren oder RF-Komponenten integriert werden? AM ermöglicht komplexe, multifunktionale Komponenten und ermöglicht optimierung der Satellitenkomponenten über einfache strukturelle Rollen hinaus.

Durch die Einbeziehung dieser DfAM-Prinzipien können Ingenieure über die einfache Nachbildung maschinell bearbeiteter Designs mit AM hinausgehen und mit der Entwicklung wirklich optimierter Satellitenhardware der nächsten Generation beginnen.

Erreichbare Toleranzen, Oberflächengüte und Maßgenauigkeit

Eine häufige Frage von Ingenieuren und Beschaffungsmanagern, die neu im Bereich der Metall-AM sind, betrifft das erreichbare Präzisionsniveau. Während 3D-Druck von Metall eine bemerkenswerte geometrische Freiheit bietet, ist es wichtig, realistische Erwartungen hinsichtlich der Toleranzen und der Oberflächengüte im Vergleich zu etablierten Methoden wie der hochpräzisen CNC-Bearbeitung zu haben. Das Verständnis dieser Faktoren ist entscheidend für die Festlegung der erforderlichen Nachbearbeitungsschritte und die Gewährleistung, dass die Komponenten die strengen Anforderungen der präzisionsmetallbau für die Luft- und Raumfahrt.

Typische As-Built-Toleranzen:

- Bei qualitativ hochwertigen Laser Powder Bed Fusion (LPBF)-Systemen liegen die typischen Maßtoleranzen häufig im Bereich von ±0,1 mm bis ±0,2 mm bei moderaten Abständen (z. B. bis zu 100 mm), wobei für größere Abmessungen ein zusätzlicher Toleranzprozentsatz (z. B. ±0,1 % bis ±0,2 %) gilt.

- Beim Elektronenstrahlschmelzen (EBM) werden im Allgemeinen Teile mit etwas geringeren Toleranzen als beim LPBF-Verfahren hergestellt, was auf die höheren Verarbeitungstemperaturen und die Größe der Pulverpartikel zurückzuführen ist.

- Faktoren, die die Verträglichkeit beeinflussen:

- Kalibrierung der Maschine: Regelmäßige Kalibrierung und Wartung sind von entscheidender Bedeutung. Met3dp verwendet branchenführende Drucker, die für ihre Genauigkeit und Zuverlässigkeit bekannt sind.

- Materialeigenschaften: Wärmeausdehnung und Schrumpfung sind von Material zu Material unterschiedlich (z. B. Scalmalloy® vs. AlSi10Mg).

- Geometrie und Größe des Teils: Große oder komplexe Teile mit unterschiedlichen Querschnitten sind anfälliger für thermische Spannungen und möglichen Verzug.

- Orientierung aufbauen: Die Ausrichtung des Teils auf der Bauplatte wirkt sich auf den Unterstützungsbedarf, den Wärmeverlauf und die Lagenübergänge aus und beeinflusst die endgültigen Abmessungen.

- Thermische Spannungen: Eigenspannungen, die während der Erhitzungs- und Abkühlungszyklen entstehen, können zu Verformungen führen, wenn sie nicht durch eine sorgfältige Kontrolle der Parameter und der Stützstrategien beherrscht werden.

- Nachbearbeiten: Wärmebehandlungen zum Spannungsabbau können geringfügige Maßänderungen verursachen, die berücksichtigt werden müssen.

As-Built Oberflächenbeschaffenheit:

- Die Oberflächenbeschaffenheit von AM-Metallteilen ist von Natur aus rauer als bei bearbeiteten Oberflächen. Sie ist gekennzeichnet durch teilweise geschmolzene Pulverpartikel, die an den äußeren Schichten haften.

- Die typische Oberflächenrauhigkeit (Ra) für LPBF-Teile liegt oft im Bereich von 6 µm bis 20 µm, was stark von der Bauausrichtung (nach oben gerichtete Oberflächen sind glatter als nach unten gerichtete oder vertikale Wände), dem Material und den verwendeten Parametern abhängt. EBM-Oberflächen sind im Allgemeinen rauher.

- Faktoren, die die Oberflächenbeschaffenheit beeinflussen:

- Pulver Partikelgröße: Feinere Pulver führen im Allgemeinen zu glatteren Oberflächen. Die fortschrittliche Pulverproduktion von Met3dp’ gewährleistet eine optimierte Partikelgrößenverteilung.

- Schichtdicke: Dünnere Schichten führen in der Regel zu einer besseren Oberflächenqualität auf geneigten Flächen.

- Orientierung aufbauen: Oberflächen, die parallel zur Bauplatte verlaufen (up-skin), sind in der Regel am glattesten, während die Oberflächen der down-skin, die einen Stützkontakt benötigen, am rauesten sind.

- Laser-/Strahlparameter: Energiedichte und Abtaststrategie beeinflussen die Eigenschaften des Schmelzbades und die Oberflächenqualität.

Höhere Präzision erreichen:

- Bei kritischen Schnittstellen, Befestigungspunkten, Lagerflächen oder anderen Merkmalen, die engere Toleranzen als die des Ist-Zustandes (z. B. < ±0,1 mm) oder bestimmte glatte Oberflächengüten (z. B. Ra < 3,2 µm) erfordern, sind sekundäre CNC-Bearbeitung ist in der Regel erforderlich.

- Dieser hybride Ansatz (AM + Zerspanung) nutzt die geometrische Freiheit von AM für die Gesamtform und die Gewichtsreduzierung, kombiniert mit der Präzision der Zerspanung für kritische Merkmale. Wie in DfAM erwähnt, ist es wichtig, bei der Konstruktion angemessene Bearbeitungsmöglichkeiten zu berücksichtigen.

- Andere Endbearbeitungsverfahren wie Strahlen, Trommeln oder Polieren können die allgemeine Oberflächengüte verbessern, führen aber im Allgemeinen nicht zu einer wesentlichen Verbesserung der Maßtoleranzen.

Metrologie und Inspektion:

- Überprüfen Sie maßhaltigkeit von Satellitenteilen ist entscheidend. Zu den gängigen Methoden gehören:

- Koordinatenmessmaschinen (KMG) für hochpräzise Punktmessungen an definierten Merkmalen.

- 3D-Laserscanning oder Structured Light Scanning zum Vergleich der vollständigen Teilegeometrie mit dem ursprünglichen CAD-Modell.

- Met3dp verfügt über strenge Qualitätskontroll- und Inspektionsverfahren, bei denen fortschrittliche Messinstrumente eingesetzt werden, um sicherzustellen, dass die Teile den Spezifikationen entsprechen metall 3D-Druck Toleranzen Luft- und Raumfahrt normen. Erfahren Sie mehr über Met3dp’s Fähigkeiten in 3D-Druck von Metall.

Zusammenfassend lässt sich sagen, dass AM-Teile im Rohzustand zwar für viele Anwendungen eine gute Genauigkeit bieten, dass aber die engen Toleranzen und glatten Oberflächen, die für kritische Satellitenschnittstellen oft erforderlich sind, in der Regel nur durch geplante Nachbearbeitungsschritte erreicht werden können.

Nachbearbeitungsanforderungen für missionskritische Satellitenbilder

Der Druck des Satelliteneinbaurahmens ist oft nur der erste Fertigungsschritt. Eine Reihe von entscheidenden nachbearbeitung von Metall AM Luft- und Raumfahrt sind in der Regel erforderlich, um das Bauteil in eine flugtaugliche Hardware zu verwandeln. Diese Schritte sind wichtig, um innere Spannungen abzubauen, Stützstrukturen zu entfernen, die endgültigen Abmessungen und Oberflächeneigenschaften zu erreichen und die Integrität und Leistung des Bauteils in der anspruchsvollen Weltraumumgebung zu gewährleisten. Beschaffungsmanager sollten diese Schritte bei der Beschaffung von AM-Komponenten in die Projektzeitpläne und -kosten einbeziehen.

Zu den üblichen Nachbearbeitungsschritten für Scalmalloy®- und AlSi10Mg-Satellitenrahmen gehören:

- Stressabbau / Wärmebehandlung:

- Warum das so wichtig ist: Die schnelle Erwärmung und Abkühlung beim LPBF/EBM-Verfahren führt zu erheblichen Eigenspannungen innerhalb des gedruckten Teils. Diese Spannungen können zu Verformungen führen (insbesondere nach der Entnahme aus der Bauplatte) und sich negativ auf die mechanischen Eigenschaften, insbesondere die Ermüdungsfestigkeit, auswirken.

- Prozess: Die Teile werden in der Regel wärmebehandelt, während sie noch auf der Bauplatte befestigt sind (aus Stabilitätsgründen) oder nach dem Entfernen. Die spezifischen Zyklen (Temperatur, Zeit, Atmosphäre) hängen von der jeweiligen Legierung ab:

- AlSi10Mg: Häufig wird ein Spannungsabbauzyklus durchgeführt (z. B. ~2 Stunden bei 300 °C), gefolgt von einer Lösungsbehandlung und einer künstlichen Alterung (T6-Zustand), um die Festigkeit und Duktilität zu optimieren (z. B. Lösungsbehandlung bei 530 °C, Abschrecken und anschließende Alterung bei 160 °C).

- Scalmalloy®: Erfordert eine spezielle Alterungsbehandlung (z.B. ~4 Stunden bei 325°C), um seine hochfesten Eigenschaften durch Ausscheidungshärtung zu erreichen.

- Wichtigkeit: Richtig wärmebehandlung Scalmalloy und AlSi10Mg ist für Anwendungen in der Luft- und Raumfahrt nicht verhandelbar, um ein vorhersehbares mechanisches Verhalten und Maßhaltigkeit zu gewährleisten.

- Entfernen von der Bauplatte und Entfernen der Stützstruktur:

- Die Teile werden in der Regel durch Drahterodieren oder mit einer Bandsäge aus der Bauplatte geschnitten.

- Stützkonstruktionen, die zur Verankerung des Teils und zur Abstützung von Überhängen dienen, müssen sorgfältig entfernt werden. Dies kann Folgendes beinhalten:

- Manuelles Brechen/Schneiden für zugängliche Stützen.

- Bearbeitungen (Fräsen, Schleifen) für zähere oder integrierte Träger.

- Drahterodieren für komplizierte interne Halterungen oder schwer zugängliche Bereiche.

- Es muss darauf geachtet werden, dass die Oberfläche des Teils beim Entfernen nicht beschädigt wird.

- Oberflächenveredelung:

- Zielsetzung: Verbessern Sie die Oberflächenrauheit im eingebauten Zustand, entfernen Sie lose Pulverpartikel und verbessern Sie die Ermüdungsfestigkeit oder das ästhetische Erscheinungsbild.

- Gängige Methoden:

- Abrasives Strahlen (Sand-/Kugelstrahlen): Sorgt für eine gleichmäßige matte Oberfläche, entfernt Oberflächenoxide und kann Druckeigenspannungen erzeugen, die der Ermüdung zuträglich sind. Die Wahl des Mediums (z. B. Aluminiumoxid, Glasperlen) beeinflusst die endgültige Textur.

- Taumeln/Gleitschleifen: Die Teile werden in einen Tumbler mit Medien gelegt, die durch Reibung Kanten und Oberflächen glätten. Gut geeignet für die Stapelverarbeitung kleinerer Teile.

- Polieren (manuell/automatisch): Wird verwendet, um bei Bedarf sehr glatte, spiegelähnliche Oberflächen zu erzielen (z. B. für optische Anwendungen oder spezielle thermische Beschichtungen), ist jedoch oft arbeitsintensiv.

- Das Niveau der oberflächenveredelung von Satellitenbauteilen hängt von den spezifischen funktionalen Anforderungen der jeweiligen Oberfläche ab.

- Feinmechanische Bearbeitung:

- Wie bereits erwähnt, CNC-Bearbeitung von 3D-gedruckten Teilen wird häufig benötigt:

- Erzielung enger Toleranzen an kritischen Schnittstellen, Befestigungslöchern und Passflächen.

- Schaffung spezifischer Oberflächenausführungen (z. B. glatte Dichtungsflächen).

- Vollständiges Entfernen der Stützmarken.

- Erfordert eine sorgfältige Konstruktion der Halterung, um die komplexe AM-Geometrie sicher und ohne Verformung zu halten.

- Wie bereits erwähnt, CNC-Bearbeitung von 3D-gedruckten Teilen wird häufig benötigt:

- Oberflächenbehandlungen & Beschichtungen:

- Zur Verbesserung des Umweltschutzes oder zur Anpassung der Oberflächeneigenschaften:

- Eloxieren (Aluminium-Legierungen): Verbessert die Korrosions- und Verschleißbeständigkeit, kann thermische Kontrolleigenschaften bieten und ermöglicht das Färben (obwohl die Farbstabilität im Weltraum ein Problem darstellt).

- Chemische Konversionsbeschichtungen (z. B. Alodin/Chromat): Verbessern die Korrosionsbeständigkeit und bieten eine gute Grundlage für Farben oder Klebstoffe. Die Einhaltung von Umweltvorschriften (REACH, RoHS) ist hier wichtig.

- Spezialisierte Raumfahrtbeschichtungen: Anwendung von Wärmeschutzanstrichen oder -beschichtungen zur Steuerung der Strahlungswärmeübertragung in der Umlaufbahn.

- Die Auswahl hängt von der Betriebsumgebung und den spezifischen Funktionsanforderungen des luft- und Raumfahrtbeschichtungen AM-Teile.

- Zur Verbesserung des Umweltschutzes oder zur Anpassung der Oberflächeneigenschaften:

- Reinigung & Lampe; Inspektion / Zerstörungsfreie Prüfung (NDT):

- Vor der Endkontrolle und Montage ist eine gründliche Reinigung erforderlich, um Pulverreste, Bearbeitungsflüssigkeiten und Verunreinigungen zu entfernen.

- NDT Additive Fertigung ist für Fluggeräte von entscheidender Bedeutung:

- Computertomographie (CT-Scan): Röntgenbasierte Methode zur Erkennung interner Defekte wie Porosität oder Fusionslücken und zur Überprüfung der internen Kanalgeometrie.

- Fluoreszierende Eindringprüfung (FPI): Erkennt Risse in der Oberfläche oder Porosität.

- Prüfung der Abmessungen: Verwendung von CMM oder 3D-Scanning zur Überprüfung der endgültigen Abmessungen anhand der Spezifikationen.

Met3dp bietet umfassende Nachbearbeitungsmöglichkeiten oder arbeitet mit qualifizierten Partnern zusammen, um sicherzustellen, dass die Satellitenmontagegestelle alle notwendigen Anforderungen an Endbearbeitung, Toleranz und Qualitätssicherung für den Erfolg der Mission erfüllen.

Häufige Herausforderungen beim 3D-Druck von Satellitenrahmen und wie man sie entschärft

Die additive Fertigung von Metallen bietet zwar erhebliche Vorteile, doch die Herstellung komplexer, einsatzkritischer Komponenten wie Satellitenrahmen ist nicht ohne Herausforderungen. Der Schlüssel zur erfolgreichen Einführung der additiven Fertigung in der Luft- und Raumfahrt ist das Verständnis potenzieller Fallstricke und die Umsetzung wirksamer Strategien zur Abhilfe. Erfahrene Dienstleister wie Met3dp haben robuste Prozesse entwickelt, um diese allgemeinen Hürden zu überwinden.

1. Verformung und Verzerrung (Eigenspannung):

- Herausforderung: Die schnelle örtliche Erwärmung und Abkühlung während des Drucks führt zu inneren Spannungen. Während des Aufbaus des Teils können sich diese Spannungen akkumulieren und zu Verformungen, Verzerrungen oder sogar Rissen führen, insbesondere bei großen oder komplexen Geometrien. Additive Fertigung mit Eigenspannung ist ein wichtiges Anliegen.

- Strategien zur Schadensbegrenzung:

- Optimierte Build-Parameter: Sorgfältige Kontrolle der Laserleistung, der Scangeschwindigkeit und der Schraffurstrategien zur Steuerung des Schmelzbades und der thermischen Gradienten.

- Thermische Simulation: Einsatz von Software zur Vorhersage von Spannungsakkumulation und möglicher Verformung vor druck, der eine Anpassung des Designs oder der Ausrichtung ermöglicht.

- Strategische Unterstützungsstrukturen: Gut konzipierte Stützen verankern das Teil sicher auf der Bauplatte und dienen als Wärmesenken, um die thermischen Spannungen zu bewältigen.

- Optimierte Gebäudeausrichtung: Ausrichtung des Teils, um große flache Bereiche parallel zur Beschichtungsanlage zu minimieren und thermische Gradienten zwischen den Schichten zu verringern.

- Stressabbau Wärmebehandlung: Ein wichtiger Nachbearbeitungsschritt, um die inneren Spannungen zu reduzieren, bevor das Teil von der Bauplatte oder den Halterungen entfernt wird.

2. Porosität (Gas und Lack-of-Fusion):

- Herausforderung: Innere Hohlräume oder Poren können die mechanische Integrität (insbesondere die Ermüdungsfestigkeit) des Teils beeinträchtigen. Porosität kann durch Gaseinschlüsse im Schmelzbad (Gasporosität) oder durch unvollständige Verschmelzung zwischen Schichten oder Scannerspuren (Fehlen der Verschmelzung) entstehen. Kontrolle der Porosität AM ist für Strukturteile unerlässlich.

- Strategien zur Schadensbegrenzung:

- Hochwertiges Pulver: Verwendung von kugelförmigem, gasfreiem Pulver mit niedrigem Feuchtigkeitsgehalt und kontrollierter Partikelgrößenverteilung. Met3dp’s fortschrittliche Pulverproduktion konzentriert sich auf diese Eigenschaften.

- Optimierte Druckparameter: Gewährleistung einer ausreichenden Energiedichte, um das Material vollständig zu schmelzen und eingeschlossene Gase entweichen zu lassen, ohne es zu überhitzen.

- Kontrollierte Bauatmosphäre: Aufrechterhaltung einer hochreinen Inertgasatmosphäre (Argon oder Stickstoff) in der Baukammer zur Minimierung von Oxidation und Kontamination.

- Heiß-Isostatisches Pressen (HIP): Ein Nachbearbeitungsschritt, bei dem das Teil einer hohen Temperatur und einem hohen Inertgasdruck ausgesetzt wird. HIP für 3D-gedruckte Teile schließt effektiv innere Hohlräume (Gasporosität und Schmelzfehler) und verbessert so die Dichte und die mechanischen Eigenschaften erheblich. Für kritische Bauteile in der Luft- und Raumfahrt oft vorgeschrieben.

3. Herausforderungen bei der Unterstützung von Umzügen:

- Herausforderung: Das Entfernen von Stützstrukturen, insbesondere von komplexen internen Kanälen oder empfindlichen Merkmalen, kann zeitaufwändig und kostspielig sein und das Risiko einer Beschädigung des Teils mit sich bringen. Unzugängliche interne Stützen lassen sich unter Umständen nicht vollständig entfernen.

- Strategien zur Schadensbegrenzung:

- DfAM: Konstruktion von Teilen mit selbsttragenden Winkeln, wo immer möglich, um den Bedarf an Stützen zu minimieren.

- Optimiertes Support-Design: Verwendung von Stützentypen (z. B. Baumstützen, Blockstützen mit Perforation) und Parametern, die ein Gleichgewicht zwischen effektiver Stützung und einfacher Entfernung herstellen. Verwendung von Spezialsoftware für die Halterungserzeugung.

- Planung der Zugänglichkeit: Sicherstellen, dass Werkzeuge oder Verfahren (manuell, maschinell, EDM) die Stützstrukturen erreichen können. Planung von Zugangspunkten, falls erforderlich.

- Wahl des Materials: Einige Materialien lassen sich leichter von Stützen befreien als andere.

4. Erreichen konsistenter Materialeigenschaften:

- Herausforderung: Die Sicherstellung einer einheitlichen Mikrostruktur und mechanischer Eigenschaften über ein großes oder komplexes Bauteil oder von Bau zu Bau kann aufgrund von Schwankungen in der thermischen Entwicklung des Bauteils eine Herausforderung darstellen.

- Strategien zur Schadensbegrenzung:

- Robuste Prozesskontrolle: Strenge Einhaltung von qualifizierten Bauparametern, regelmäßige Maschinenkalibrierung und Umweltüberwachung.

- Materialqualifikation: Strenge Prüfung der Materialeigenschaften anhand von Testcoupons, die zusammen mit den tatsächlichen Teilen bei jedem Bau gedruckt werden.

- Standardisierte Wärmebehandlung: Anwendung konsistenter, validierter Wärmebehandlungszyklen zur Normalisierung des Gefüges und der Eigenschaften.

- Prozessüberwachung: Einsatz von In-situ-Überwachungsinstrumenten (Schmelzbadüberwachung, Wärmebildtechnik), sofern verfügbar, um mögliche Unstimmigkeiten während des Baus zu erkennen.

5. Pulverbehandlung und Qualitätskontrolle:

- Herausforderung: Metallpulver (insbesondere reaktive Pulver wie Aluminiumlegierungen) erfordern eine sorgfältige Handhabung, um Verunreinigungen (Sauerstoff, Feuchtigkeit) zu vermeiden und eine gleichmäßige Partikelgrößenverteilung zu gewährleisten. Die Wiederverwendung von Pulvern erfordert eine sorgfältige Verwaltung und Prüfung.

- Strategien zur Schadensbegrenzung:

- Kontrollierte Umgebung: Handhabung von Pulvern in inerten Atmosphären oder Umgebungen mit kontrollierter Luftfeuchtigkeit.

- Pulversiebung: Regelmäßiges Sieben des Pulvers, um übergroße Partikel oder Agglomerate zu entfernen.

- Lebenszyklusmanagement für Pulver: Verfolgung der Pulverchargen, Anzahl der Wiederverwendungszyklen und Durchführung regelmäßiger chemischer und physikalischer Analysen zur Gewährleistung der Qualität.

- Lieferantenqualifizierung: Beschaffung von qualitativ hochwertigen, konsistenten Pulvern von angesehenen Lieferanten wie Met3dp.

Die Überwindung dieser metall 3D-Druck Mängel Luft- und Raumfahrt diese Herausforderungen erfordern eine Kombination aus fortschrittlicher Technologie, Prozess-Know-how und strengen Qualitätsmanagementsystemen - Bereiche, in denen erfahrene, auf Luft- und Raumfahrtanwendungen spezialisierte AM-Dienstleister einen erheblichen Mehrwert bieten.

So wählen Sie den richtigen 3D-Druckdienstleister für Satellitenkomponenten aus Metall

Die Auswahl des richtigen Fertigungspartners ist ebenso entscheidend wie die Wahl des Designs und der Materialien, insbesondere bei missionskritischen Satellitenkomponenten. Die einzigartigen Anforderungen der Luft- und Raumfahrtindustrie erfordern eine metall-3D-Drucker für die Luft- und Raumfahrt spezialisten mit bewährten Fähigkeiten, strenger Qualitätskontrolle und fundiertem Fachwissen. Nicht alle AM-Servicebüros sind in der Lage, die Komplexität und die strengen Anforderungen von Weltraum-Hardware zu erfüllen.

Hier sind die wichtigsten Kriterien für die Bewertung auswahl des AM-Servicebüros partner für Satelliteneinbaurahmen:

- Zertifizierungen für die Luft- und Raumfahrt & Qualitätsmanagement:

- AS9100-Zertifizierung: Dies ist der Goldstandard für Qualitätsmanagementsysteme in der Luft- und Raumfahrt. Suchen Sie nach Lieferanten, die AS9100-zertifiziert sind oder nachweislich die strengen Anforderungen erfüllen und Rückverfolgbarkeit, Prozesskontrolle und Risikomanagement gewährleisten.

- Robustes Qualitätsmanagementsystem (QMS): Über die Zertifizierung hinaus sollten Sie die internen Qualitätsverfahren, die Dokumentationspraktiken, die Schulung der Bediener und die Kalibrierungsprotokolle der Geräte bewerten.

- Nachgewiesene Erfahrung & Fachwissen:

- Erfolgsbilanz in der Luft- und Raumfahrt: Haben sie bereits erfolgreich Komponenten für die Luft- und Raumfahrt oder idealerweise für Raumfahrtanwendungen hergestellt? Fragen Sie nach Fallstudien oder Beispielen (nicht urheberrechtlich geschützt).

- Sachkenntnis: Spezifische Erfahrung im Druck und in der Nachbearbeitung der erforderlichen Materialien (z. B., Scalmalloy® DruckservicealSi10Mg) ist unerlässlich. Sie sollten die Feinheiten der Wärmebehandlung und das Erreichen der gewünschten Materialeigenschaften für diese Legierungen verstehen.

- DfAM-Unterstützung: Bietet er Unterstützung beim Design für die additive Fertigung? Ein Anbieter, der proaktiv zur Designoptimierung im Hinblick auf Druckbarkeit, Leichtbau und Kosteneffizienz beraten kann, ist von unschätzbarem Wert.

- Technologische Fähigkeiten:

- Geeignete AM-Technologie: Sie stellen sicher, dass sie gut gewartete, industrietaugliche LPBF- oder EBM-Maschinen bedienen, die für die erforderlichen Material- und Teilespezifikationen geeignet sind.

- Maschinenflotte & Kapazität: Achten Sie auf die Verfügbarkeit der Maschinen, das Produktionsvolumen (können sie die erforderliche Rahmengröße drucken?) und die Redundanz, um zuverlässige Lieferzeiten zu gewährleisten, insbesondere für serienfertigung oder großhandel mit Satellitenteilen Bestellungen.

- Pulvermanagement: Strenge Protokolle für die Handhabung, Lagerung, Prüfung und Rückverfolgbarkeit von Pulver sind entscheidend für eine gleichbleibende Qualität der Teile.

- Hausinterne Nachbearbeitung & Inspektion:

- Umfassende Fähigkeiten: Bietet der Lieferant kritische Nachbearbeitungsschritte wie Spannungsarmglühen/Wärmebehandlung, Präzisions-CNC-Bearbeitung, Oberflächenveredelung und zerstörungsfreie Prüfung (insbesondere CT-Scannen) intern oder über streng kontrollierte, qualifizierte Partner an? Die Verwaltung mehrerer Zulieferer erhöht die Komplexität und das Risiko.

- Metrologie-Ausrüstung: Zugang zu kalibrierten CMMs, 3D-Scannern und Materialprüflabors für eine gründliche Qualitätsprüfung.

- Rückverfolgbarkeit von Materialien & Qualifizierung:

- Die vollständige Rückverfolgbarkeit von Pulverchargen von der Quelle über die Verarbeitung bis zum fertigen Teil ist für Fluggeräte obligatorisch.

- Etablierte Prozesse für die Materialqualifizierung und die Erstellung von Konformitätsbescheinigungen (CoC).

- Reaktionsfähigkeit & Kommunikation:

- Klare Kommunikationswege, ein reaktionsschneller Kundendienst und ein transparentes Projektmanagement sind für komplexe Projekte unerlässlich.

Warum Met3dp Ihr zuverlässiger Partner ist:

Met3dp verkörpert die Qualitäten eines führenden qualifizierter AM-Lieferant für die Luft- und Raumfahrt. Das Unternehmen mit Hauptsitz in Qingdao, China, hat sich auf 3D-Drucker und Hochleistungsmetallpulver spezialisiert, Met3dp bietet umfassende Lösungen, die auf anspruchsvolle Branchen wie die Luft- und Raumfahrt zugeschnitten sind.

- Branchenführende Technologie: Unsere Drucker bieten ein außergewöhnliches Druckvolumen, Genauigkeit und Zuverlässigkeit.

- Erweiterte Pulverkompetenz: Mit Hilfe modernster Gasverdüsungs- und PREP-Technologien stellen wir hochwertige kugelförmige Metallpulver her, darunter innovative Legierungen wie TiNi, TiTa, TiAl, TiNbZr, CoCrMo, rostfreie Stähle, Superlegierungen und die für Satellitenanwendungen benötigten kritischen Scalmalloy® und AlSi10Mg.

- Jahrzehntelanges kollektives Fachwissen: Unser Team verfügt über fundierte Kenntnisse im Bereich Metall-AM und bietet umfassende Unterstützung von der Designberatung (DfAM) über die Produktion bis hin zur Nachbearbeitung.

- Engagement für Qualität: Auch wenn spezifische Zertifizierungen immer für die jeweiligen Projektanforderungen überprüft werden sollten, führt unsere Erfahrung in der Herstellung von hochspezialisierten Geräten und Pulvern zu einer strengen Qualitätskontrolle während des gesamten Herstellungsprozesses.

- End-to-End-Lösungen: Wir arbeiten mit Unternehmen zusammen, um Strategien für den 3D-Druck zu implementieren und die digitale Transformation der Fertigung zu beschleunigen.

Die Entscheidung für Met3dp bedeutet, dass Sie sich für einen kompetenten und vertikal integrierten Partner entscheiden, der die Produktion von Satellitenkomponenten der nächsten Generation ermöglicht.

Kostenfaktoren und typische Vorlaufzeiten für additiv gefertigte Satellitengestelle

Das Verständnis der finanziellen und zeitlichen Investitionen, die für additiv gefertigte Satellitenrahmen erforderlich sind, ist entscheidend für die Projektplanung und Budgetierung. Sowohl die Kosten als auch die Vorlaufzeit werden durch eine Vielzahl von Faktoren beeinflusst, die mit der Komplexität des Teils, der Materialauswahl und den Verarbeitungsanforderungen zusammenhängen.

Die wichtigsten Kostentreiber für AM-Satellitenrahmen aus Metall:

- Materialtyp & Volumen:

- Die Kosten für das Metallpulver selbst sind ein wichtiger Faktor. Hochleistungslegierungen wie Scalmalloy® sind erheblich teurer als Standard-AlSi10Mg oder rostfreie Stähle.

- Das schiere Volumen des Teils (und der erforderlichen Stützstrukturen) wirkt sich direkt auf den Materialverbrauch aus. Die Topologieoptimierung spielt hier eine Schlüsselrolle bei der Minimierung des Volumens.

- Maschinenzeit:

- Häufig der wichtigste Kostenfaktor. Berechnet auf der Grundlage der Gesamtzeit, in der die AM-Maschine mit dem Druck des Teils/der Teile beschäftigt ist.

- Beeinflusst durch:

- Teilhöhe: Primärer Treiber, da der Druck Schicht für Schicht erfolgt.

- Teilvolumen/Dichte: Mehr Material pro Schicht zu schmelzen, dauert länger.

- Komplexität: Komplizierte Merkmale können langsamere Scangeschwindigkeiten erfordern.

- Nesting-Effizienz: Wie viele Teile effizient auf eine einzige Bauplatte gepackt werden können, amortisiert die Rüstkosten.

- Arbeitskosten:

- Einrichten: Vorbereitung der Build-Datei, Beladen der Maschine, Handhabung des Pulvers.

- Nachbearbeiten: Erheblicher Arbeitsaufwand für das Entfernen von Teilen, das Entfernen von Halterungen, die Wärmebehandlung, die Oberflächenbehandlung, die Bearbeitung und die Inspektion. Die Komplexität treibt den Arbeitsaufwand in die Höhe.

- Technik & DfAM:

- Der anfängliche Aufwand für die Designoptimierung, die Simulationsarbeit (thermisch, Belastung) und die Bauvorbereitung sind mit Kosten verbunden, insbesondere bei komplexen, topologieoptimierten Teilen.

- Komplexität der Nachbearbeitung:

- Umfangreiche CNC-Bearbeitungen, komplexe Oberflächenbehandlungen oder fortschrittliche ZfP-Anforderungen (wie CT-Scans) erhöhen die Endkosten erheblich preise für Satellitenkomponenten.

- Qualitätssicherung & Prüfung:

- Der Umfang der Inspektion, der Materialprüfung (Prüfstücke) und der Dokumentation, die für die Qualifizierung in der Luft- und Raumfahrt erforderlich sind, wirkt sich auf die Kosten aus.

- Bestellmenge:

- Prototypen (Stückzahl 1) haben hohe Stückkosten aufgrund der Amortisation der Einrichtung. Die Serienproduktion ermöglicht eine bessere Verschachtelung und Prozessoptimierung, wodurch die Kosten pro Teil gesenkt werden metall 3D-Druck Kosten Luft- und Raumfahrt.

Typische Vorlaufzeiten:

Die Lieferzeiten können je nach den unten aufgeführten Faktoren erheblich variieren, aber in der Regel liegen sie im Rahmen:

- Prototypen (nicht qualifiziert): In der Regel 1-3 Wochen von der Auftragsbestätigung bis zum Versand, je nach Komplexität und Maschinenverfügbarkeit.

- Produktion/Qualifizierte Teile: Oft sind es 4-12 Wochen oder länger, wenn man potenziell längere Fertigungszeiten (für größere Chargen oder komplexe Teile), umfangreiche Nachbearbeitungs-Warteschlangen, strenge Inspektions-/Testzyklen und Dokumentationsanforderungen berücksichtigt.

Faktoren, die die Vorlaufzeit beeinflussen:

- Teil Komplexität & Größe: Größere, komplexere Teile benötigen mehr Zeit für den Druck und die Nachbearbeitung.

- Verfügbarkeit der Maschine: Länge der Warteschlangen und Terminplanung von Dienstleistungsunternehmen.

- Nachbearbeitungsanforderungen: Wärmebehandlungszyklen, Bearbeitungszeiten, Endbearbeitungsprozesse und zerstörungsfreie Prüfungen verlängern den Gesamtzeitplan.

- Qualifizierung & Prüfung: Wenn umfangreiche Qualifikationstests erforderlich sind, kann dies die Vorlaufzeit erheblich verlängern.

- Materialverfügbarkeit: Sicherstellen, dass die spezifische Pulvercharge verfügbar und qualifiziert ist.

Met3dp arbeitet eng mit seinen Kunden zusammen, um transparente Kostenvoranschläge zu erstellen, die diese Kostenfaktoren aufzeigen und realistische Vorlaufzeit der additiven Fertigung schätzt. Wir sind bestrebt, die Produktionsabläufe im Hinblick auf Kosteneffizienz und zuverlässige Liefertermine zu optimieren. Kontaktieren Sie uns über unser Webseite um die Einzelheiten Ihres Projekts zu besprechen.

Häufig gestellte Fragen (FAQ)

Hier finden Sie Antworten auf einige häufig gestellte Fragen zur Verwendung von AM-Metall für Satellitenhalterungen:

- F1: Ist 3D-gedrucktes Scalmalloy® stark genug für primäre Satellitenstrukturen?

- A: Unbedingt. Bei richtiger Verarbeitung (einschließlich ordnungsgemäßer Wärmebehandlung) weist das additiv gefertigte Scalmalloy® mechanische Eigenschaften (Streckgrenze, Zugfestigkeit, Ermüdungsfestigkeit) auf, die mit denen hochfester Aluminiumlegierungen der 7000er Serie vergleichbar sind oder diese sogar übertreffen, allerdings bei geringerer Dichte. Seine hohe spezifische Festigkeit macht ihn zu einem ausgezeichneten Kandidaten für primär tragende Strukturen, bei denen Gewichtseinsparungen im Vordergrund stehen, und er hat sich bereits in verschiedenen Luft- und Raumfahrtanwendungen bewährt. Met3dp gewährleistet eine optimale Verarbeitung, um diese Hochleistungseigenschaften zu erreichen.

- F2: Wie hoch ist die typische Gewichtseinsparung, die mit AM für Satellitenrahmen im Vergleich zu herkömmlichen Methoden erzielt werden kann?

- A: Signifikante Gewichtseinsparungen sind ein Hauptgrund für den Einsatz von AM. Durch Topologieoptimierung und Designfreiheit können Gewichtsreduzierungen von 30% bis 60% oder sogar mehr sind im Vergleich zu konventionell konstruierten und CNC-gefrästen Bauteilen, die dieselbe Funktion erfüllen, in der Regel erreichbar. Die genauen Einsparungen hängen stark von der ursprünglichen Konstruktion, den Belastungsfällen und davon ab, wie aggressiv die Topologieoptimierung eingesetzt werden kann.

- F3: Können komplexe interne Merkmale wie Kühlkanäle zuverlässig in Satellitenrahmen gedruckt und geprüft werden?

- A: Ja, das ist ein wesentlicher Vorteil von AM-Verfahren wie LPBF. Komplizierte interne Kanäle für das Wärmemanagement oder den Flüssigkeitsstrom können direkt in den Rahmen gedruckt werden. Obwohl dies eine Herausforderung darstellt, ist ein zuverlässiger Druck mit einem sorgfältigen Design (z. B. Sicherstellung, dass die Kanäle selbsttragend sind, oder Design für Pulverentfernung) und optimierten Druckparametern möglich. Die Prüfung dieser internen Merkmale erfolgt in der Regel mit zerstörungsfreien Methoden, vor allem industrielle CT-Untersuchung (Computertomographie)die die innere Geometrie sichtbar machen und potenzielle Defekte wie Restpulver oder Schmelzfehler erkennen kann.

- F4: Welches Maß an Rückverfolgbarkeit wird von AM-Lieferanten für die Luft- und Raumfahrt wie Met3dp für Materialien und Prozesse geboten?

- A: Vollständige Rückverfolgbarkeit ist bei Fluggeräten nicht verhandelbar. Seriös metall-AM-Anbieter wie Met3dp gewährleisten eine strenge Rückverfolgbarkeit während des gesamten Prozesses. Dies beinhaltet:

- Rückverfolgung spezifischer Metallpulverchargen vom Hersteller (einschließlich Daten zur Chemie und Partikelgrößenverteilung).

- Dokumentation der Geschichte der Pulverwiederverwendung und der Tests.

- Verknüpfung bestimmter Teile mit der verwendeten Maschine, dem Buildfile, den verwendeten Prozessparametern und dem Bediener.

- Aufzeichnung aller Nachbearbeitungsschritte (Wärmebehandlungszyklen, Bearbeitungsvorgänge).

- Führen von Aufzeichnungen über alle Inspektions- und ZfP-Ergebnisse.

- Bereitstellung umfassender Konformitätszertifikate (Certificate of Conformance, CoC), die diese Informationen für jedes gelieferte Teil zusammenfassen.

- A: Vollständige Rückverfolgbarkeit ist bei Fluggeräten nicht verhandelbar. Seriös metall-AM-Anbieter wie Met3dp gewährleisten eine strenge Rückverfolgbarkeit während des gesamten Prozesses. Dies beinhaltet:

Schlussfolgerung: Die Zukunft des Satellitendesigns mit additiver Fertigung von Metall

Die Reise ins All erfordert Innovation auf allen Ebenen. Für Satellitenhalterungen stellt die additive Fertigung von Metallen einen Paradigmenwechsel dar, der die Grenzen herkömmlicher Techniken überwindet und neue Möglichkeiten in Bezug auf Leistung, Effizienz und Design eröffnet. Durch die Herstellung hoch optimierter, leichter Strukturen aus fortschrittlichen Werkstoffen wie Scalmalloy® und AlSi10Mg erfüllt die additive Fertigung direkt die kritische Anforderung, die Startkosten zu senken und die Nutzlastkapazität zu erhöhen.

Die Möglichkeit, Teile zu konsolidieren, Funktionen wie Wärmemanagement zu integrieren und Entwürfe schnell zu überarbeiten, macht additive Fertigung Innovation Luft- und Raumfahrt ein leistungsstarkes Werkzeug für Satelliteningenieure. Von komplizierten Halterungen für empfindliche Optiken bis hin zu robusten Rahmen für Antriebssysteme - die geometrische Freiheit, die Verfahren wie Laser-Pulverbett-Fusion ermöglicht Lösungen, die bisher unvorstellbar waren.

Um das volle Potenzial von AM auszuschöpfen, bedarf es jedoch mehr als nur einer fortschrittlichen Technologie, sondern auch Fachwissen in den Bereichen Materialwissenschaft, DfAM-Prinzipien, Prozesssteuerung sowie rigorose Nachbearbeitung und Qualitätssicherung. Die Wahl des richtigen Fertigungspartners - eines Partners mit nachgewiesener Erfahrung in der Luft- und Raumfahrt, modernster Ausrüstung, hochwertigen Materialien und einer Verpflichtung zur Qualität - ist für den Erfolg der Mission von entscheidender Bedeutung.

Met3dp ist bereit, dieser Partner zu sein. Mit unseren umfassenden Fähigkeiten, die eine fortschrittliche Metallpulverproduktion, branchenführende Drucksysteme und tiefgreifendes Anwendungswissen umfassen, bieten wir End-to-End-Lösungen für die anspruchsvollsten herstellung von Satellitenkomponenten herausforderungen.

Wir laden Ingenieure, Beschaffungsmanager und Innovatoren in der Raumfahrtindustrie ein, zu erkunden, wie ein Met3dp Partnerschaft für Luft- und Raumfahrt kann Ihnen helfen, Ihre nächste Mission zu starten. Kontaktieren Sie uns noch heute, um zu besprechen, wie die additive Präzisionsfertigung Ihre Satellitenkonstruktionen verbessern kann.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten