Präzisionssensorhalterungen für Luft- und Raumfahrtanwendungen

Inhaltsübersicht

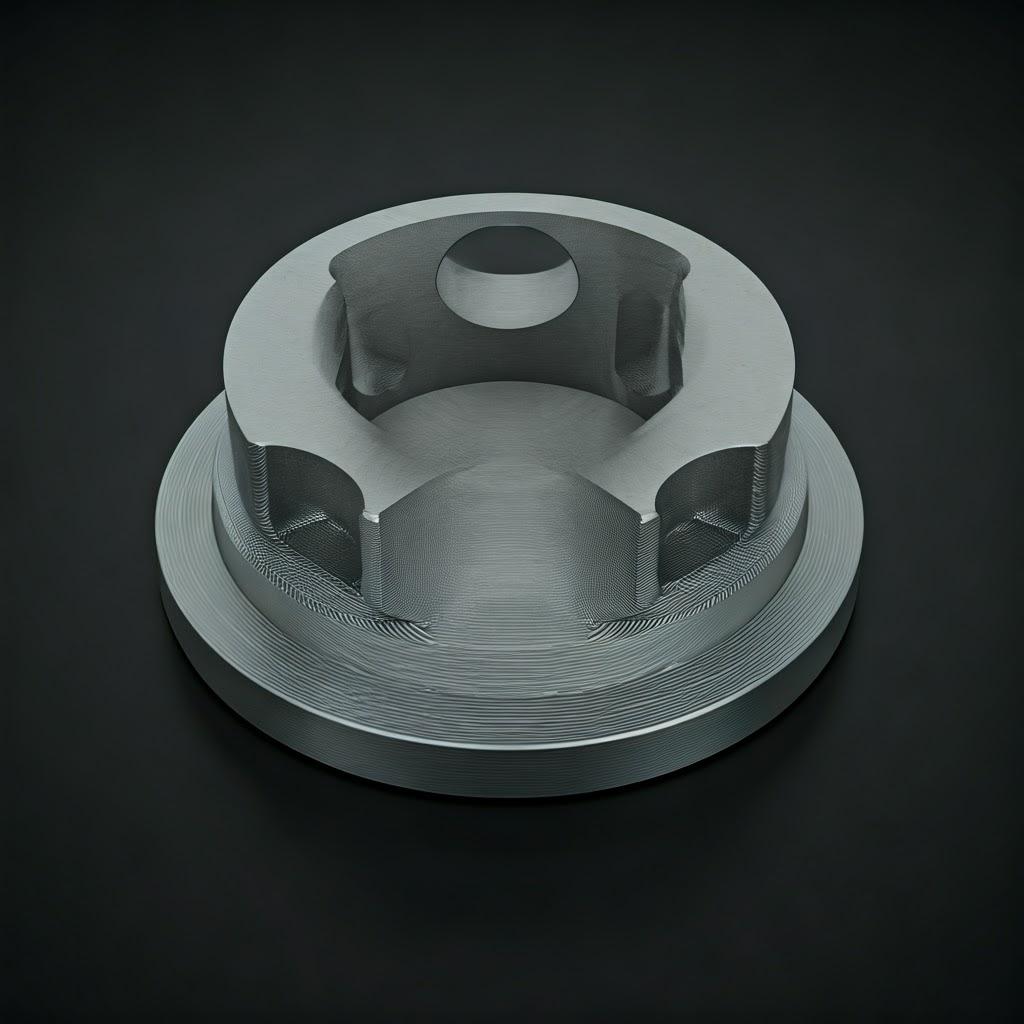

Einführung: Kundenspezifische Sensorhalterungen für die Luft- und Raumfahrt - Präzision in extremen Umgebungen

In der anspruchsvollen Welt der Luft- und Raumfahrt zählt jede Komponente. Von Satelliten, die die Erde umkreisen, bis hin zu Hochleistungsflugzeugen, die am Himmel navigieren, sind Präzision, Zuverlässigkeit und Widerstandsfähigkeit unter extremen Bedingungen von größter Bedeutung. Zu den kritischen, aber oft übersehenen Komponenten gehören die Sensorhalterungen. Diese scheinbar einfachen Strukturen spielen eine entscheidende Rolle: Sie halten empfindliche Messgeräte sicher und positionieren sie genau - die Augen und Ohren eines jeden fortschrittlichen Luft- und Raumfahrtsystems. Kundenspezifische Sensorhalterungen für die Luft- und Raumfahrt, die speziell für die jeweilige Anwendung und Umgebung entwickelt werden, stellen sicher, dass kritische Datenerfassungssysteme einwandfrei funktionieren und wichtiges Feedback für die Navigation, Steuerung, Diagnose und den Erfolg der Mission liefern.

Traditionell wurden diese Halterungen mit subtraktiven Methoden wie der CNC-Bearbeitung hergestellt, was häufig zu erheblichem Materialabfall, Konstruktionseinschränkungen und langen Produktionszyklen führte, insbesondere bei komplexen oder in geringen Stückzahlen hergestellten Teilen. Doch mit dem Aufkommen der Additive Fertigung von Metall (AM)oder Metall 3D-Druckrevolutioniert die Art und Weise, wie diese wichtigen Komponenten entworfen und hergestellt werden. Diese Technologie ermöglicht die Herstellung hoch optimierter, leichter und komplizierter Sensorhalterungen direkt aus digitalen Modellen, Schicht für Schicht, unter Verwendung von speziellen Metallpulvern. Für Ingenieure und Beschaffungsverantwortliche in der Luft- und Raumfahrt, die eine verbesserte Leistung, kürzere Vorlaufzeiten und größere Designfreiheit anstreben, ist das Verständnis des Potenzials von Metal AM für kundenspezifische Sensorhalterungen von entscheidender Bedeutung.

Die Luft- und Raumfahrtindustrie arbeitet an vorderster Front und verschiebt ständig die Grenzen von Leistung und Effizienz. Die Sensorhalterungen müssen widerstandsfähig sein:

- Extreme Temperaturen: Von der kryogenen Kälte des Weltraums bis zur sengenden Hitze der Triebwerkskomponenten oder dem Wiedereintritt in die Atmosphäre.

- Intensive Vibrationen: Während des Starts, der Flugmanöver und des normalen Betriebs müssen die Halterungen Vibrationen dämpfen oder widerstehen, die die Genauigkeit des Sensors beeinträchtigen oder das Gerät beschädigen könnten.

- Hohe G-Kräfte: Beschleunigungs- und Verzögerungskräfte erfordern Halterungen mit außergewöhnlicher struktureller Integrität.

- Korrosive Umgebungen: Die Exposition gegenüber Kraftstoffen, Hydraulikflüssigkeiten, Enteisungsmitteln oder Weltraumstrahlung erfordert Materialien mit hoher Widerstandsfähigkeit.

- Strenge Gewichtsbeschränkungen: Jedes eingesparte Gramm trägt zur Kraftstoffeffizienz, Nutzlastkapazität oder Gesamtleistung bei.

Der 3D-Metalldruck bietet eine leistungsstarke Lösung, um diese strengen Anforderungen zu erfüllen. Durch die Ermöglichung von Konstruktionen, die bisher nicht herstellbar waren, wie topologieoptimierte Strukturen und integrierte Kühlkanäle, ermöglicht AM den Ingenieuren die Entwicklung von Sensorhalterungen, die nicht nur leichter und stabiler sind, sondern auch genau auf die funktionalen Anforderungen des Sensors und die Betriebsumgebung der Plattform zugeschnitten sind. Diese Fähigkeit ist besonders wertvoll für kundenspezifische Luft- und Raumfahrtkomponentenwo oft einzigartige Geometrien und Leistungsmerkmale erforderlich sind. Als führendes Unternehmen in 3D-Druck von Metall lösungen bietet Met3dp die fortschrittlichen Anlagen und Hochleistungsmetallpulver, die erforderlich sind, um das volle Potenzial der additiven Fertigung für kritische Anwendungen wie Sensorhalterungen in der Luft- und Raumfahrt auszuschöpfen. Unser Fachwissen stellt sicher, dass die Komponenten die strengen Standards der Luft- und Raumfahrtindustrie erfüllen und eine unvergleichliche Präzision und Zuverlässigkeit bieten.

Anwendungen: Wo werden kundenspezifische Sensorhalterungen für die Luft- und Raumfahrt eingesetzt?

Kundenspezifische Sensorhalterungen für die Luft- und Raumfahrt sind in einem breiten Spektrum von Luft- und Raumfahrt- sowie Verteidigungsanwendungen unverzichtbar. Ihre Hauptfunktion besteht darin, eine stabile, präzise ausgerichtete Plattform für Sensoren zu bieten, die sie vor Umweltgefahren schützt und gleichzeitig eine optimale Datenerfassung gewährleistet. Die Möglichkeit, diese Halterungen mithilfe der additiven Fertigung von Metallen individuell zu gestalten, ermöglicht die nahtlose Integration in komplexe Systeme und die Optimierung für spezifische betriebliche Anforderungen.

Hier finden Sie eine Aufschlüsselung der wichtigsten Anwendungsbereiche:

1. Kommerzielle Luftfahrt: * Motorüberwachung: Halterungen für Schwingungssensoren, Temperaturfühler (Thermoelemente, Widerstandsthermometer) und Druckwandler in oder an Motoren. Diese erfordern hochtemperaturbeständige Materialien und robuste Konstruktionen, um starken Vibrationen standzuhalten. AM ermöglicht komplexe interne Kühlkanäle oder Kühlkörper, die direkt in die Halterungsstruktur integriert sind. * Airframe Sensing: Halterungen für Dehnungsmessstreifen, Beschleunigungsmesser und Temperatursensoren an Flügeln, Rumpf und Fahrwerk zur Überwachung des Strukturzustands und der aerodynamischen Lasten. Gewichtsreduzierung durch AM ist hier entscheidend. * Umgebung der Kabine: Halterungen für Luftqualitätssensoren, Temperatursensoren und Feuchtigkeitssensoren, die oft in engen Räumen in Kabinenverkleidungen oder Kanalsystemen integriert werden müssen. AM ermöglicht formschlüssige Designs. * Avionikbuchten: Sichere Befestigung für empfindliche elektronische Sensoren (Gyroskope, Beschleunigungsmesser für Trägheitsnavigationssysteme), die Vibrationsdämpfung und präzise Ausrichtung erfordern. Kundenspezifische AM-Halterungen können spezifische Dämpfungsmerkmale oder komplexe Geometrien für eine optimale Positionierung aufweisen.

2. Raumfahrtsysteme (Satelliten, Trägerraketen): * Satellitennutzlasten: Halterungen für optische Sensoren, Kameras, Antennen, Star Tracker und wissenschaftliche Instrumente. Diese erfordern extreme Formstabilität bei großen Temperaturschwankungen (thermische Stabilität), wenig ausgasende Materialien und minimales Gewicht. AM ermöglicht komplizierte, hoch optimierte Strukturen, die maschinell unmöglich zu bearbeiten wären. * Trägerraketen: Halterungen für Sensoren zur Überwachung von Antriebssystemen (Druck, Temperatur, Durchfluss), strukturellen Belastungen während des Aufstiegs und Leitsystemen. Diese Halterungen müssen extremen G-Kräften, Vibrationen und akustischen Belastungen standhalten. Materialstärke und robustes Design sind entscheidend. * Raumstationen & Lebensräume: Interne und externe Halterungen für Sensoren zur Umweltüberwachung, Strahlungsdetektoren und Geräteüberwachung. Zuverlässigkeit und lange Lebensdauer sind entscheidend.

3. Militärflugzeuge & Verteidigung: * Kampfjets & Kampfflugzeuge; Bomber: Halterungen für Zielgeräte, Radarkomponenten, Sensoren für die elektronische Kriegsführung und Luftdatensensoren. Diese erfordern ein hohes Verhältnis von Festigkeit zu Gewicht, aerodynamische Profile und Beständigkeit gegen extreme Flugdynamik und Temperaturen. AM ermöglicht konforme Montagelösungen und die schnelle Herstellung von Prototypen für neue Sensorintegrationen. * Unbemannte Luftfahrzeuge (UAVs / Drohnen): Leichte und kompakte Halterungen für Kameras, LiDAR, Umweltsensoren und Kommunikationssysteme. Die Gewichtsreduzierung ist oft der Hauptgrund, weshalb topologieoptimierte AM-Halterungen von großem Vorteil sind. Die Integration in komplexe Flugzeugzellen wird durch kundenspezifische AM-Designs vereinfacht. * Raketen & Munition: Robuste Halterungen für Leitsensoren (IR, Radarsucher), Annäherungszünder und Telemetriesensoren. Die Überlebensfähigkeit bei extremer Beschleunigung und Stößen ist entscheidend.

4. Hubschrauber: * Rotorsysteme: Halterungen für Blattverfolgungssensoren, Schwingungssensoren und Dehnungsmessstreifen. Diese müssen erheblichen zyklischen Belastungen und Vibrationen standhalten. * Getriebe & Motor: Halterungen für Temperatur-, Druck- und Chip-Detektor-Sensoren, die in Umgebungen mit hohen Temperaturen und starken Vibrationen arbeiten. * Flugzeugzelle & Avionik: Ähnliche Anforderungen an die Sensorik wie bei Starrflüglern, oft mit besonderen räumlichen Beschränkungen, die kundenspezifische AM-Lösungen erfordern.

Tabelle: Sensormontageanwendungen & Wichtigste AM-Vorteile

| Anwendungsbereich | Typische Sensoren | Zentrale Herausforderungen für die Umwelt | Primäre AM-Vorteile | Mögliche Materialien (Beispiele) |

|---|---|---|---|---|

| Kommerzieller Motor | Vibration, Temperatur (Thermoelemente), Druck | Hohe Temperaturen, starke Vibrationen, Korrosion | Komplexe Geometrien, integrierte Kühlung, Konsolidierung | Inconel 718/625, Ti6Al4V |

| Flugwerk (Starrflügel) | Dehnungsmessstreifen, Beschleunigungsmesser, Temp | Vibration, Ermüdung, Temperaturschwankungen, Gewicht | Verschlankung (Topologie-Optimierung), Konsolidierung | AlSi10Mg, Ti6Al4V, 316L |

| Satellitennutzlast | Optische Sensoren, Star Tracker, RF-Antennen | Extreme Temperaturschwankungen, Vakuum (Ausgasung), Gewicht | Geringes Gewicht, hohe Steifigkeit, thermische Stabilität | AlSi10Mg, Ti6Al4V, Scalmalloy |

| Trägerrakete | Druck-, Temperatur-, Dehnungs- und Leitsensoren | Extreme G-Kräfte, Vibration, Akustik | Hohe Festigkeit im Verhältnis zum Gewicht, komplexe Geometrien | Ti6Al4V, Hochfeste Stähle |

| UAV/Drohne | Kameras, LiDAR, Umwelt, Kommunikation | Gewicht, Größenbeschränkungen, Vibration | Extreme Gewichtsreduzierung, kompakte Integration | AlSi10Mg, Ti6Al4V, Polymere (Nicht-Metall) |

| Militärische Flugzeuge | Zielkapseln, Radar, EW-Sensoren, Luftdaten | Hohe G-Kräfte, aerodynamische Belastungen, hohe Temperaturen | Konforme Formen, Rapid Prototyping, Festigkeit | Ti6Al4V, AlSi10Mg, Hochfeste Stähle |

| Hubschrauberrotor | Blade Tracker, Vibration, Dehnung | Hohe Zyklusermüdung, hohe Vibration | Langlebigkeit, komplexe Formen für Passform | Ti6Al4V, Stahl-Legierungen |

In Blätter exportieren

Die Vielseitigkeit des 3D-Drucks von Metallen ermöglicht es Ingenieuren und Beschaffungsmanagern in der Luft- und Raumfahrt, die kundenspezifische Sensorhalterungen für die Luft- und Raumfahrt die speziell für jede einzelne Anwendung entwickelt werden und über standardisierte Lösungen von der Stange hinausgehen, hin zu optimierten, leistungsstarken Komponenten. Unternehmen wie Met3dp, die über umfangreiche Erfahrungen mit Werkstoffen für die Luft- und Raumfahrt und additive Fertigungsverfahrensind entscheidende Partner bei der Entwicklung und Herstellung dieser unternehmenskritischen Teile.

Der Additiv-Vorteil: Warum 3D-Metalldruck für Sensorhalterungen in der Luft- und Raumfahrt?

Während herkömmliche Fertigungsmethoden wie die CNC-Bearbeitung in der Luft- und Raumfahrtindustrie gute Dienste geleistet haben, bietet die additive Fertigung von Metallen überzeugende Vorteile, insbesondere für Komponenten wie kundenspezifische Sensorhalterungen, bei denen Komplexität, Gewicht und Leistung entscheidende Designfaktoren sind. Bei der Entscheidung für den 3D-Metalldruck geht es nicht nur um die Einführung einer neuen Technologie, sondern um die Erschließung neuer Möglichkeiten in Bezug auf Design, Effizienz und Leistungsfähigkeit.

Hier erfahren Sie, warum Metall-AM zunehmend zur bevorzugten Methode für die Herstellung von Hochleistungs-Sensorhalterungen für die Luft- und Raumfahrt wird:

1. Beispiellose Gestaltungsfreiheit & Komplexität: * Topologie-Optimierung: Algorithmen können die effizienteste Materialverteilung für die Erfüllung der Belastungsanforderungen ermitteln, was zu organischen, leichten Strukturen führt, die sich nicht bearbeiten lassen. Dies führt zu erheblichen Gewichtseinsparungen, ohne die Steifigkeit oder Festigkeit zu beeinträchtigen, was für die Luft- und Raumfahrt entscheidend ist. * Gitterförmige Strukturen: Interne Gitter- oder Kreiselstrukturen können in die Halterungskonstruktion integriert werden, um das Gewicht weiter zu reduzieren, Energie/Vibrationen zu absorbieren oder die Wärmeableitung zu erleichtern. * Konforme Designs: Die Halterungen können so konstruiert werden, dass sie den gekrümmten oder komplexen Oberflächen von Flugzeugzellen oder Triebwerksgehäusen perfekt folgen, was die Aerodynamik verbessert und die Montage vereinfacht. * Interne Kanäle: Komplexe interne Kanäle für Kühlflüssigkeiten, Kabeldurchführungen oder Wärmemanagement können direkt in die Halterung gedruckt werden, so dass keine weiteren Bohrungen oder Montageschritte erforderlich sind.

2. Gewichtsreduzierung: * Wie bereits erwähnt, ermöglichen die Topologieoptimierung und die Gitterstrukturen, die durch AM ermöglicht werden, eine drastische Reduzierung des Bauteilgewichts im Vergleich zu Teilen, die aus massiven Blöcken gefertigt werden. * Jedes Kilogramm, das bei einem Flugzeug oder Raumfahrzeug eingespart wird, bedeutet eine erhebliche Treibstoffersparnis, eine höhere Nutzlastkapazität oder eine verbesserte Manövrierfähigkeit über die gesamte Lebensdauer der Plattform. Sensorhalterungen sind zwar einzeln klein, tragen aber gemeinsam zum Gesamtgewicht der Plattform bei, was AM zu einer attraktiven Option für gewichtssensible Anwendungen macht.

3. Teil Konsolidierung: * Komplexe Baugruppen, die bisher aus mehreren maschinell bearbeiteten Teilen, Befestigungselementen und Halterungen bestanden, können oft neu entworfen und als eine einzige, monolithische Komponente gedruckt werden. * Dies verringert die Anzahl der Teile, eliminiert potenzielle Fehlerstellen an Verbindungen/Verbindungselementen, vereinfacht die Lieferkette (weniger zu beschaffende und zu verfolgende Teile), verkürzt die Montagezeit und verringert das Gesamtgewicht des Systems. Eine Sensorhalterung kann Funktionen wie Kabelführungen, Schwingungsdämpfer oder thermische Abstandshalter in ein gedrucktes Teil integrieren.

4. Rapid Prototyping und Iteration: * AM ermöglicht es Ingenieuren, schnell von einem digitalen Entwurf (CAD-Modell) zu einem physischen Metallprototyp zu gelangen. * Design-Iterationen für die Sensorplatzierung, Passform oder Leistungsoptimierung können viel schneller und kostengünstiger getestet werden als bei der herkömmlichen werkzeugbasierten Fertigung. Dadurch wird der Entwicklungszyklus für neue Flugzeuge, Satelliten oder Sensorsysteme beschleunigt.

5. Materialeffizienz & Abfallreduzierung: * Bei der additiven Fertigung werden die Teile Schicht für Schicht aufgebaut, wobei nur das für das Bauteil und seine Stützstrukturen benötigte Material verwendet wird. Dies steht in scharfem Kontrast zur subtraktiven Fertigung (z. B. CNC-Bearbeitung), bei der von einem festen Materialblock ausgegangen wird und große Mengen abgetragen werden, was zu erheblichem Ausschuss führt (Buy-to-Fly-Verhältnis). * Zwar wird ein Teil des Pulvers für Stützen verwendet und ein Teil des ungeschmolzenen Pulvers muss recycelt werden, aber insgesamt ist die Materialausnutzung bei AM oft viel höher, insbesondere bei komplexen Teilen. Dies ist besonders vorteilhaft, wenn teure Legierungen für die Luft- und Raumfahrt verwendet werden.

6. Personalisierung & Fertigung auf Abruf: * AM ist ideal für die Herstellung hochgradig kundenspezifischer Teile in kleinen Stückzahlen, wie z. B. spezielle Sensorhalterungen, ohne dass teure Werkzeuge oder Formen benötigt werden. * Dies unterstützt die Just-in-Time-Fertigung und macht die Herstellung von Sonderanfertigungen, die auf bestimmte Sensormodelle, Montageorte oder betriebliche Anforderungen zugeschnitten sind, wirtschaftlich rentabel. Es erleichtert Reparaturen oder Upgrades, indem es die Produktion von veralteten oder einzigartig modifizierten Teilen ermöglicht.

7. Verbesserte funktionale Leistung: * Die Designfreiheit ermöglicht nicht nur die Optimierung von Gewicht und Festigkeit, sondern auch funktionale Aspekte wie Schwingungsdämpfung (durch maßgeschneiderte Geometrien oder Gitterstrukturen) und Wärmemanagement (durch integrierte Kühlkanäle oder optimierte Wärmepfade). Dadurch wird sichergestellt, dass der Sensor optimal funktioniert und auch rauen Betriebsbedingungen standhält.

Tabelle: Metall-AM vs. CNC-Bearbeitung für Sensorhalterungen in der Luft- und Raumfahrt

| Merkmal | Additive Fertigung von Metall (AM) | Traditionelle CNC-Bearbeitung | Vorteil für Sensorhalterungen |

|---|---|---|---|

| Entwurfskomplexität | Hoch (Komplexe Geometrien, leicht herzustellende interne Merkmale) | Begrenzt (eingeschränkt durch Werkzeugzugang, Komplexität der Einrichtung) | AM ermöglicht hoch optimierte, leichte, multifunktionale Designs |

| Gewichtsreduzierung | Hervorragend (Topologie-Optimierung, Verbände möglich) | Mäßig (Materialabtrag, Taschenbildung) | AM ermöglicht erhebliche Gewichtsreduzierung |

| Teil Konsolidierung | Hoch (mehrere Teile als eines druckbar) | Gering (in der Regel Baugruppen erforderlich) | AM reduziert die Anzahl der Teile, die Montagezeit und die Fehlerquellen |

| Materialabfälle | Gering (Additivverfahren, Pulverrecycling) | Hoch (subtraktiver Prozess, erheblicher Ausschuss) | AM ist nachhaltiger, kosteneffektiv für teure Materialien |

| Vorlaufzeit (Prototyp) | Schnell (direkt vom CAD, keine Werkzeugherstellung) | Mäßig bis langsam (Erfordert Einrichtung, Programmierung) | AM beschleunigt Design-Iterationen und Tests |

| Vorlaufzeit (Produktion) | Kann bei großen Mengen langsamer sein, prozessabhängig | Potenziell schneller bei großen Mengen | AM eignet sich hervorragend für kundenspezifische Teile in kleinen bis mittleren Stückzahlen |

| Werkzeugkosten | Keine (werkzeuglose Fertigung) | Hoch (Vorrichtungen, Spezialwerkzeuge können erforderlich sein) | AM ist kosteneffizient für die Produktion von Einzelstücken und Kleinserien |

| Personalisierung | Hoch (leicht zu ändernde Designs pro Teil) | Mäßig (Erfordert Neuprogrammierung/Einstellungsänderungen) | AM ist ideal für maßgeschneiderte Sensorbefestigungslösungen |

In Blätter exportieren

Die Zusammenarbeit mit einem erfahrenen dienstleister für die additive Fertigung von Metallen wie Met3dp stellt sicher, dass diese Vorteile voll zum Tragen kommen. Met3dp nutzt modernste Drucktechnologien, einschließlich fortschrittlicher Pulverbettfusionssysteme wie Selective Electron Beam Melting (SEBM), in Verbindung mit hochwertigen, intern hergestellten Metallpulvern, um Komponenten für die Luft- und Raumfahrt zu liefern, die den höchsten Anforderungen an Leistung und Zuverlässigkeit entsprechen. Unser Fachwissen in additive Fertigungsdruckverfahren ermöglicht es uns, das optimale Verfahren für Ihre spezifischen Anforderungen an die Sensorbefestigung auszuwählen.

Das Material ist entscheidend: Die Wahl von 316L und AlSi10Mg für Sensorhalterungen

Die Wahl des richtigen Werkstoffs ist für den Erfolg eines jeden Bauteils in der Luft- und Raumfahrt von grundlegender Bedeutung, auch für Sensorhalterungen. Das Material muss nicht nur der Betriebsumgebung standhalten, sondern auch mit dem gewählten Fertigungsverfahren - in diesem Fall der additiven Fertigung von Metall - kompatibel sein. Für viele Sensorträgeranwendungen in der Luft- und Raumfahrt zeichnen sich zwei Werkstoffe durch ein ausgewogenes Verhältnis von Eigenschaften, Druckbarkeit und Kosteneffizienz aus: 316L-Edelstahl und AlSi10Mg-Aluminiumlegierung.

316L-Edelstahl (austenitischer Edelstahl):

316L ist eine weit verbreitete austenitische Chrom-Nickel-Edelstahllegierung, die Molybdän enthält, das die Korrosionsbeständigkeit, insbesondere gegenüber Chloriden und anderen industriellen Lösungsmitteln, erhöht. Der niedrige Kohlenstoffgehalt (L” steht für niedrigen Kohlenstoffgehalt, typischerweise 0,03%) minimiert die Karbidausscheidung beim Schweißen oder bei der Wärmebehandlung, wodurch die Korrosionsbeständigkeit erhalten bleibt.

- Wichtige Eigenschaften & Vorteile für Sensorhalterungen in der Luft- und Raumfahrt:

- Ausgezeichnete Korrosionsbeständigkeit: Entscheidend für Halterungen, die atmosphärischer Feuchtigkeit, Enteisungsflüssigkeiten, Kraftstoffdämpfen oder Meeresumgebungen (z. B. Marineflugzeuge, Startplätze an der Küste) ausgesetzt sind.

- Gute Festigkeit und Duktilität: Bietet eine solide Kombination aus mechanischer Festigkeit und Zähigkeit und eignet sich für mäßige strukturelle Belastungen und Vibrationen. Es behält seine guten Eigenschaften sowohl bei mäßig erhöhten als auch bei kryogenen Temperaturen bei.

- Schweißbarkeit & Umformbarkeit: Auch wenn es für AM weniger relevant ist, lassen sich seine guten Herstellungseigenschaften bei Bedarf gut auf Nachbearbeitungsschritte übertragen.

- Biokompatibilität (in einigen Formen): Relevant, wenn Sensoren Teil von Lebenserhaltungssystemen sind, allerdings sind spezielle Zertifizierungen erforderlich.

- Gute Druckfähigkeit: 316L ist gut charakterisiert und lässt sich mit gängigen Pulverbettschmelzverfahren (Laser- und Elektronenstrahl) zuverlässig verarbeiten.

- Kosten-Nutzen-Verhältnis: Im Allgemeinen preiswerter als Titanlegierungen oder Nickelsuperlegierungen, was es zu einer praktischen Wahl für weniger anspruchsvolle Anwendungen macht.

- Erwägungen:

- Die Dichte: Relativ dicht im Vergleich zu Aluminium- oder Titanlegierungen (ca. 8 g/cm³), daher weniger geeignet für Anwendungen, bei denen Gewichtseinsparung oberste Priorität hat.

- Geringeres Verhältnis von Stärke zu Gewicht: Im Vergleich zu Ti6Al4V oder hochfesten Aluminiumlegierungen.

- Wärmeleitfähigkeit: Mäßige Wärmeleitfähigkeit, was ein Faktor sein kann, wenn die Halterung als Kühlkörper oder Isolator fungieren muss.

- Typische Luft- und Raumfahrtanwendungen für Halterungen aus 316L: Halterungen in unkritischen strukturellen Bereichen, Halterungen für Sensoren in korrosiven Umgebungen (z. B. Kraftstoffsysteme, Umweltüberwachung), Schnittstellen zu Bodengeräten, Anwendungen, bei denen moderate Festigkeit und hohe Korrosionsbeständigkeit Vorrang vor minimalem Gewicht haben.

AlSi10Mg-Aluminiumlegierung (Gussaluminiumlegierung):

AlSi10Mg ist eine hypoeutektische Aluminium-Silizium-Legierung mit Magnesium. Es ist traditionell eine Gusslegierung, die für ihre gute Gießbarkeit bekannt ist, aber aufgrund ihrer hervorragenden Druckbarkeit und ihrer günstigen Eigenschaften nach der Wärmebehandlung zu einer der beliebtesten Legierungen für Metal AM geworden ist.

- Wichtige Eigenschaften & Vorteile für Sensorhalterungen in der Luft- und Raumfahrt:

- Geringe Dichte / hohes Verhältnis von Festigkeit zu Gewicht: Dies ist der Hauptvorteil. Aluminiumlegierungen sind wesentlich leichter als Stähle oder Titan (ca. 2,68 g/cm³), wodurch sich AlSi10Mg ideal für gewichtskritische Luft- und Raumfahrtanwendungen wie UAVs, Satelliten und Flugzeugkomponenten eignet.

- Gute mechanische Eigenschaften (nach Wärmebehandlung): Obwohl es in absoluten Zahlen schwächer ist als Stähle oder Titanlegierungen, bietet wärmebehandeltes AlSi10Mg eine ausgezeichnete spezifische Festigkeit (Festigkeit geteilt durch Dichte). Die T6-Wärmebehandlung verbessert seine Zugfestigkeit und Härte erheblich.

- Ausgezeichnete Druckbarkeit: Lässt sich sehr gut mit Laser Powder Bed Fusion (LPBF/SLM) verarbeiten und ermöglicht feine Details und komplexe Geometrien.

- Gute Wärmeleitfähigkeit: Aluminiumlegierungen leiten Wärme gut, was von Vorteil sein kann, wenn die Sensorhalterung zur Ableitung der vom Sensor oder der umgebenden Elektronik erzeugten Wärme beitragen muss.

- Korrosionsbeständigkeit: Bietet gute Beständigkeit gegen atmosphärische Korrosion.

- Erwägungen:

- Untere Temperaturgrenze: Aluminiumlegierungen verlieren bei hohen Temperaturen (in der Regel über 150-200 °C) erheblich an Festigkeit, so dass sie für die Befestigung in der Nähe von Motoren oder anderen Hochtemperaturbereichen ungeeignet sind.

- Niedrigere absolute Festigkeit & Ermüdungslebensdauer: Im Vergleich zu Titan- oder Stahllegierungen weist AlSi10Mg eine geringere Ermüdungsfestigkeit und Bruchzähigkeit auf, was bei Anwendungen mit hohen Zyklen oder hoher Belastung sorgfältig berücksichtigt werden muss. Eine Optimierung der Konstruktion (z. B. durch Spannungsreduzierung) ist von entscheidender Bedeutung.

- Nachbearbeitungsanforderungen: Erfordert in der Regel einen Spannungsabbau und eine T6-Wärmebehandlung (Lösungsglühen und künstliche Alterung), um optimale mechanische Eigenschaften zu erzielen. Für kritische Toleranzmerkmale kann eine maschinelle Bearbeitung erforderlich sein.

- Typische Luft- und Raumfahrtanwendungen für AlSi10Mg-Träger: Leichte Halterungen und Befestigungen für Flugzeugzellen, Satellitenstrukturen, UAV-Nutzlasten, Avionikgehäuse und nicht kritische Strukturkomponenten, bei denen Gewichtseinsparungen von größter Bedeutung sind und die Betriebstemperaturen moderat sind.

Tabelle: Vergleich von 316L und AlSi10Mg für AM-Sensorhalterungen

| Eigentum | 316L-Edelstahl | AlSi10Mg-Aluminiumlegierung | Wichtige Bedeutung für Sensorhalterungen |

|---|---|---|---|

| Dichte | Hoch (~8,0 g/cm³) | Niedrig (~2,68 g/cm³) | AlSi10Mg bevorzugt für gewichtskritische Anwendungen (UAVs, Raumfahrt). |

| Kraft/Gewicht | Mäßig | Hoch (insbesondere nach T6-Behandlung) | AlSi10Mg bietet eine bessere spezifische Festigkeit. |

| Korrosionsbeständigkeit | Ausgezeichnet | Gut (stimmungsvoll) | 316L ist besser für raue chemische/maritime Umgebungen geeignet. |

| Max. Betriebstemperatur | Mäßig (~400-600°C, variiert) | Niedrig (~150-200°C) | 316L ist für wärmere Standorte geeignet; AlSi10Mg ist auf kühlere Gebiete beschränkt. |

| Wärmeleitfähigkeit | Niedrig-Moderat | Hoch | AlSi10Mg besser, wenn die Halterung als Kühlkörper dienen soll. |

| Steifigkeit (Modulus) | Hoch (~193 GPa) | Mäßig (~71 GPa) | 316L bietet eine höhere Steifigkeit bei gleicher Geometrie. |

| Druckbarkeit (LPBF) | Gut | Ausgezeichnet | Beide lassen sich gut verarbeiten, wobei AlSi10Mg oft feinere Strukturen ermöglicht. |

| Nachbearbeitung | Spannungsabbau üblich; maschinelle Bearbeitung möglich | Spannungsarmglühen & typische T6-Wärmebehandlung | AlSi10Mg erfordert für optimale Eigenschaften eine Wärmebehandlung. |

| Kosten (Puder) | Mäßig | Mäßig-niedrig | Die Materialkosten sind ein Faktor, aber die Gesamtkosten des Teils hängen vom Design ab. |

In Blätter exportieren

Die Rolle von Met3dp bei der Materialexzellenz:

Die Wahl des richtigen Materials ist nur ein Teil der Gleichung. Die Qualität des Metallpulvers, das im AM-Prozess verwendet wird, hat einen erheblichen Einfluss auf die Eigenschaften des endgültigen Teils, einschließlich Dichte, Mikrostruktur und mechanische Leistung. Met3dp geht diesen kritischen Aspekt direkt an. Als ein Unternehmen, das sich sowohl auf ausrüstung für die additive Fertigung und die herstellung von Hochleistungsmetallpulverngewährleisten wir optimale Materialintegrität von Anfang bis Ende.

Met3dp verwendet branchenführende Technologien zur Pulverherstellung, darunter Vakuum-Induktions-Schmelzgaszerstäubung (VIGA) und Plasma-Rotations-Elektroden-Verfahren (PREP). Mit diesen fortschrittlichen Methoden können wir Metallpulver herstellen, darunter Sorten wie 316L und möglicherweise Aluminiumlegierungen (siehe spezifisches Portfolio), mit:

- Hohe Sphärizität: Gewährleistet eine hervorragende Fließfähigkeit des Pulvers und eine gleichmäßige Verteilung während des Druckprozesses, was zu dichteren, konsistenteren Teilen führt.

- Niedriger Satellitengehalt: Minimiert Unregelmäßigkeiten, die die Packungsdichte und Schmelzbadstabilität beeinträchtigen können.

- Kontrollierte Partikelgrößenverteilung (PSD): Ein optimiertes PSD, das auf bestimmte AM-Prozesse (wie LPBF oder SEBM) zugeschnitten ist, gewährleistet ein vorhersehbares Schmelzverhalten und eine gute Oberflächenqualität.

- Hohe Reinheit: Die Minimierung von Sauerstoff und anderen Verunreinigungen ist entscheidend für das Erreichen der gewünschten mechanischen Eigenschaften und der Korrosionsbeständigkeit des Endprodukts.

Durch die interne Kontrolle der Pulverproduktion bietet Met3dp seinen Kunden ein größeres Vertrauen in die Materialqualität und die Rückverfolgbarkeit, was für anspruchsvolle Sektoren wie die Luft- und Raumfahrt unerlässlich ist. Ganz gleich, ob Sie 316L für seine Robustheit und Korrosionsbeständigkeit oder AlSi10Mg für seine Leichtbauvorteile benötigen, Met3dp bietet nicht nur die Druckdienstleistungen, sondern auch die hochwertigen, für die Luft- und Raumfahrt geeigneten Pulver, die für den Erfolg erforderlich sind. Erkunden Sie unser Angebot an metallpulver und Drucklösungen um die beste Lösung für Ihren Bedarf an kundenspezifischen Sensorhalterungen für die Luft- und Raumfahrt zu finden.

Design für AM: Optimierung der Geometrie von Sensorhalterungen für den 3D-Druck

Der Übergang von der traditionellen Fertigung zur additiven Fertigung (AM) von Metallen erfordert mehr als nur das Senden einer vorhandenen CAD-Datei an den Drucker. Um die Vorteile von AM wirklich zu nutzen und leistungsstarke, zuverlässige Sensorhalterungen für die Luft- und Raumfahrt zu produzieren, müssen Ingenieure folgende Punkte berücksichtigen Design für additive Fertigung (DfAM) grundsätze. DfAM bedeutet, dass die Konstruktion von Bauteilen neu überdacht wird, um sie mit den Möglichkeiten und Einschränkungen des schichtweisen Aufbaus in Einklang zu bringen, wodurch Vorteile wie Gewichtsreduzierung, verbesserte Funktionalität und bessere Herstellbarkeit erschlossen werden. Die Optimierung der Sensorträgergeometrie speziell für AM ist entscheidend für das Erreichen der Leistungsziele in der Luft- und Raumfahrt.

Zu den wichtigsten DfAM-Überlegungen für Sensorhalterungen in der Luft- und Raumfahrt gehören:

1. Teil Orientierung: * Auswirkungen: Die Ausrichtung des Teils auf der Bauplatte hat erhebliche Auswirkungen auf die Anforderungen an die Stützstruktur, die Bauzeit, die Oberflächenbeschaffenheit auf den verschiedenen Seiten und die potenziell anisotropen mechanischen Eigenschaften (Eigenschaften, die je nach Richtung variieren). * Besonderheiten der Sensorbefestigung: Die Ausrichtung einer Halterung zur Minimierung von Stützen an kritischen Grenzflächen oder komplexen Merkmalen ist von entscheidender Bedeutung. Nach unten gerichtete Flächen (Überhänge) unter einem bestimmten Winkel (typischerweise 45 Grad von der Horizontalen, prozessabhängig) erfordern Stützstrukturen, die beim Entfernen Spuren hinterlassen und die Oberflächengüte beeinträchtigen können. Flache Oberflächen erzielen oft eine bessere Oberflächengüte, wenn sie horizontal ausgerichtet sind, während vertikale Wände in der Regel eine bessere Maßhaltigkeit aufweisen. Bei Sensorhalterungen ist es oft besser, kritische Bohrungen oder Montageschnittstellen so auszurichten, dass sie selbsttragend sind oder leicht nachbearbeitet werden können. * Strategie: Analysieren Sie die Geometrie, um ein Gleichgewicht zwischen der Minimierung des Stützvolumens (Verringerung der Materialkosten, der Fertigungszeit und des Nachbearbeitungsaufwands) und dem Erreichen der gewünschten Oberflächengüte und Maßgenauigkeit bei wichtigen Merkmalen herzustellen. Simulationswerkzeuge können helfen, die Auswirkungen verschiedener Ausrichtungen vorherzusagen.

2. Unterstützende Strukturen: * Die Notwendigkeit: Bei Metall-Powder Bed Fusion (PBF)-Verfahren (wie LPBF und SEBM) sind häufig Stützen erforderlich, um das Teil auf der Bauplatte zu verankern, Verformungen aufgrund von thermischen Spannungen entgegenzuwirken und überhängende Merkmale während des Bauprozesses zu stützen. * Auswirkungen auf die Gestaltung: Stützen verbrauchen Material, verlängern die Bauzeit und müssen in der Nachbearbeitung entfernt werden, was arbeitsintensiv sein kann und das Teil möglicherweise beschädigt, wenn nicht sorgfältig gearbeitet wird. * DfAM-Strategien für Unterstützungsmaßnahmen: * Überhänge minimieren: Konstruieren Sie Elemente mit selbsttragenden Winkeln (typischerweise > 45 Grad). Verwenden Sie an nach unten gerichteten Kanten nach Möglichkeit Fasen anstelle von Verrundungen. * Optimieren Sie das Support-Design: Verwenden Sie leicht entfernbare Stützen (z. B. konische, perforierte, baumartige Stützen, sofern vom AM-Anbieter möglich). Integrieren Sie Stützstrukturen, die für Entnahmewerkzeuge zugänglich sind. Ziehen Sie Opfermerkmale in Betracht, die für eine spätere Bearbeitung vorgesehen sind und die notwendige Unterstützung enthalten könnten. * Interne Kanäle: Entwerfen Sie Innenkanäle mit rautenförmigem, tropfenförmigem oder rundem Querschnitt, die selbsttragend sind, so dass keine schwer oder gar nicht zu entfernenden Innenstützen erforderlich sind.

3. Wanddicke und Größe der Merkmale: * Prozess-Grenzwerte: Bei AM-Prozessen gibt es Mindestwandstärken und Mindestgrößen für druckbare Merkmale (z. B. Stifte, Löcher). Der Versuch, Merkmale unterhalb dieser Grenzwerte zu drucken, kann zu Defekten oder Fehlern bei der Herstellung führen. * Überlegungen zur Sensormontage: Achten Sie darauf, dass die Wände dick genug sind, um die strukturelle Integrität zu gewährleisten, aber vermeiden Sie zu dicke Abschnitte, die die Eigenspannung, die Bauzeit und den Materialverbrauch erhöhen können. Dünne, hohe Wände können anfällig für Verformungen sein. Für Sensorhalterungen, die eine hohe Steifigkeit benötigen, sollten Sie topologieoptimierte Designs in Betracht ziehen, anstatt nur die Wände gleichmäßig zu verdicken. * Leitlinien: Typische Mindestwandstärken für PBF aus Metall können zwischen 0,3 mm und 1,0 mm liegen, je nach Material, Maschine und Aspektverhältnis des Features. Erkundigen Sie sich bei Ihrem AM-Anbieter, z. B. Met3dp, nach spezifischen Richtlinien in Bezug auf seine Ausrüstung (z. B. SEBM-Funktionen) und Materialien.

4. Topologie-Optimierung: * Konzept: Einsatz von Software-Algorithmen zur Optimierung der Materialauslegung innerhalb eines definierten Konstruktionsraums auf der Grundlage der angewandten Lasten, Einschränkungen und Leistungsziele (z. B. Minimierung des Gewichts, Maximierung der Steifigkeit). * Nutzen für die Luft- und Raumfahrt: Dies ist ein Eckpfeiler der Leichtbauweise in der Luft- und Raumfahrt. Das Ergebnis sind organische, lastpfadgesteuerte Strukturen, bei denen Material in Bereichen mit geringer Beanspruchung entfernt wird, was oft zu Gewichtseinsparungen von 30-70 % oder mehr im Vergleich zu herkömmlichen Konstruktionen führt, während die Leistungsanforderungen erfüllt oder übertroffen werden. * Sensormontage Anwendung: Ideal für komplexe Halterungen, die bestimmten Schwingungsfrequenzen oder statischen Belastungen standhalten müssen und gleichzeitig das Gewicht der Gesamtbaugruppe auf ein Minimum reduzieren. Die sich daraus ergebende Geometrie ist oft nur durch AM herstellbar.

5. Gitterförmige Strukturen: * Konzept: Einbindung interner periodischer Strukturen (wie kubische, Oktett-Fachwerk- oder Gyroid-Gitter) in das feste Volumen eines Teils. * Vorteile: * Weitere Gewichtsreduzierung: Reduziert die Masse und erhält gleichzeitig eine angemessene strukturelle Integrität. * Schwingungsdämpfung/Energieabsorption: Das Gitter kann so gestaltet werden, dass es bestimmte Frequenzen oder Aufprallenergie absorbiert, was für den Schutz empfindlicher Sensoren von Vorteil sein kann. * Wärmemanagement: Eine vergrößerte Oberfläche kann bei Bedarf die Wärmeableitung unterstützen. * Sensormontage Anwendung: Die Integration von Gittern in weniger kritische Abschnitte einer Halterung kann Gewicht einsparen. Die Entwicklung spezieller Gittertypen kann dazu beitragen, die Eigenfrequenz der Halterung zu optimieren, um Resonanzen mit der umgebenden Struktur oder Ausrüstung zu vermeiden.

6. Teil Konsolidierung: * Strategie: Umgestaltung von Baugruppen, die bisher aus mehreren Teilen bestanden (z. B. eine Halterung, eine Klammer, Befestigungselemente), in ein einziges, monolithisches AM-Bauteil. * Beispiel für eine Sensormontage: Eine Sensorbefestigung kann die Haupthalterung, eine Halteklammer und möglicherweise integrierte Schwingungsisolierungsfunktionen umfassen. DfAM ermöglicht die Kombination dieser Elemente in einem einzigen druckbaren Teil. * Vorteile: Reduziert die Anzahl der Teile, eliminiert Verbindungselemente (potenzielle Fehlerquellen), vereinfacht die Lagerhaltung und die Montage und reduziert häufig das Gesamtgewicht und die Kosten.

7. Ausrichtung und Gestaltung der Löcher: * Herausforderung: Kleine horizontale Löcher oder Löcher, die direkt auf die Bauplatte gedruckt werden, können schwierig herzustellen sein, ohne dass es zu Abstützungen oder Verformungen kommt. In sehr kleinen vertikalen Löchern kann sich Pulver verfangen. * DfAM-Lösungen: Richten Sie die Teile so aus, dass kritische Löcher vertikal oder selbsttragend sind (Tropfenform). Entwerfen Sie Löcher leicht unterdimensioniert, wenn sie eine hohe Präzision erfordern, damit sie in der Nachbearbeitung fertig bearbeitet oder aufgerieben werden können. Fügen Sie Merkmale hinzu, die eine Pulverentfernung aus inneren Hohlräumen oder Sacklöchern ermöglichen.

Tabelle: DfAM-Prinzipien für Sensorhalterungen in der Luft- und Raumfahrt

| DfAM-Prinzip | Zielsetzung | Schlüsselstrategie für Sensorhalterungen | Nutzen Sie |

|---|---|---|---|

| Teil-Orientierung | Stützen minimieren, Oberfläche/Genauigkeit optimieren | Kritische Flächen nach oben/vertikal ausrichten, anisotrope Eigenschaften berücksichtigen | Geringere Nachbearbeitung, bessere Oberflächenqualität, schnellerer Aufbau |

| Unterstützende Strukturen | Bedarf minimieren, Entfernbarkeit sicherstellen | Konstruktion selbsttragender Winkel (>45°), Verwendung optimierter/zugänglicher Stützen | Geringere Kosten, weniger Arbeitsaufwand, geringeres Risiko der Beschädigung von Teilen |

| Wanddicke | Sicherstellung der Druckfähigkeit & strukturelle Integrität | Halten Sie sich an die Regeln für die Mindestdicke, vermeiden Sie übermäßig dicke Abschnitte | Vorbeugung von Baufehlern, Stressmanagement, Optimierung des Materialeinsatzes |

| Topologieoptimierung | Gewicht minimieren, Steifigkeit maximieren | FEA-gestützte Optimierung auf der Grundlage von Lastfällen anwenden | Signifikante Gewichtsreduzierung, verbesserte Leistung |

| Gitterförmige Strukturen | Gewichtsreduzierung, Schwingungsdämpfung, thermische | Integration von Gittern in schwach beanspruchten Bereichen oder für bestimmte Funktionen | Verbesserte Funktionalität, weitere Gewichtseinsparungen |

| Teil Konsolidierung | Reduzieren Sie die Anzahl der Teile, vereinfachen Sie die Montage | Neukonstruktion mehrteiliger Baugruppen als einzelne AM-Komponenten | Geringere Montagekosten, höhere Zuverlässigkeit, einfachere Logistik |

| Bohrung Design | Sicherstellung der Genauigkeit, Pulverentfernung | Vertikal ausrichten, selbsttragende Formen verwenden, Nachbearbeitung berücksichtigen | Erreichbare Toleranzen, funktionale innere Merkmale |

In Blätter exportieren

Die Anwendung dieser DfAM-Prinzipien erfordert einen kooperativen Ansatz zwischen Konstrukteuren und AM-Spezialisten. Die Zusammenarbeit mit einem erfahrenen zulieferer für die Luft- und Raumfahrtindustrie ein frühzeitiges Vertrautmachen mit den Feinheiten des 3D-Metalldrucks, z. B. mit Met3dp, kann viel Zeit und Kosten sparen und sicherstellen, dass die endgültige Sensorhalterung sowohl für die Leistung als auch die Herstellbarkeit optimiert ist.

Erreichen von Präzision: Toleranzen, Oberflächengüte und Genauigkeit bei AM-Sensorhalterungen

Anwendungen in der Luft- und Raumfahrt erfordern ein hohes Maß an Präzision. Insbesondere Sensorhalterungen erfordern oft enge Toleranzen für die korrekte Ausrichtung mit Gegenstücken und die genaue Positionierung des Sensors selbst. Maßgenauigkeit und Oberflächengüte sind kritische Parameter, die durch den AM-Prozess, die Materialauswahl und die Nachbearbeitungsschritte beeinflusst werden. Für Ingenieure und Beschaffungsmanager ist es von entscheidender Bedeutung zu verstehen, was der 3D-Metalldruck leisten kann.

Maßgenauigkeit und Toleranzen:

- Definition: Die Maßgenauigkeit bezieht sich darauf, wie genau das endgültige gedruckte Teil mit den im CAD-Modell angegebenen Maßen übereinstimmt. Die Toleranz definiert den zulässigen Bereich der Abweichung für eine bestimmte Abmessung.

- Erreichbare Niveaus: Metallpulverbettschmelzverfahren (PBF), einschließlich Laser-PBF (LPBF/SLM) und Elektronenstrahl-PBF (SEBM), erreichen in der Regel Maßgenauigkeiten im Bereich von ±0,1 mm bis ±0,5 mm oder ±0,1 % bis ±0,2 % des Nennmaßes, je nachdem, was größer ist. Dies ist jedoch ein allgemeiner Richtwert und hängt stark von folgenden Faktoren ab:

- Größe und Geometrie der Teile: Größere Teile und komplexe Geometrien neigen dazu, mehr thermische Spannungen zu akkumulieren, was zu einer größeren Abweichung führen kann.

- Material: Verschiedene Materialien weisen unterschiedliche Schwindungs- und Spannungseigenschaften während des Schmelzens und Erstarrens auf (z. B. haben Aluminiumlegierungen eine höhere Wärmeausdehnung als Stähle).

- Kalibrierung und Zustand der Maschine: Die regelmäßige Kalibrierung und Wartung des AM-Systems ist für eine gleichbleibende Genauigkeit unerlässlich.

- Parameter aufbauen: Schichtdicke, Scan-Strategie und Energieeintrag beeinflussen die Dynamik des Schmelzbades und die daraus resultierende Präzision.

- Wärmemanagement: Die Wirksamkeit der Heiz-/Kühlstrategien in der Baukammer wirkt sich auf Spannungen und Verzug aus. SEBM, das mit höheren Baukammertemperaturen arbeitet, führt im Vergleich zu LPBF häufig zu geringeren Eigenspannungen, was die Genauigkeit bei bestimmten Geometrien und Materialien verbessern kann.

- Enge Toleranzen einhalten: Für Merkmale, die engere Toleranzen erfordern als die Standard-AM-Prozessfähigkeit (z. B. kritische Montageschnittstellen, präzise Bohrungsdurchmesser), wird in der Regel eine Nachbearbeitung (CNC-Fräsen, Drehen, Schleifen) durchgeführt. Es ist eine gängige DfAM-Praxis, Teile mit zusätzlichem Material (Bearbeitungsmaterial) auf kritischen Oberflächen speziell für die Endbearbeitung zu konstruieren.

Oberflächengüte (Rauhigkeit):

- Definition: Die Oberflächengüte beschreibt die Beschaffenheit einer Oberfläche, die häufig durch den durchschnittlichen Rauheitsparameter Ra (gemessen in Mikrometern, $\mu$m) quantifiziert wird. Niedrigere Ra-Werte bedeuten glattere Oberflächen.

- As-Built Oberflächenbeschaffenheit: Die Oberflächengüte von AM-Metallteilen direkt aus dem Drucker hängt von mehreren Faktoren ab:

- Orientierung: Nach oben gerichtete Flächen und vertikale Wände weisen im Allgemeinen bessere Oberflächen auf als nach unten gerichtete Flächen, die Stützkonstruktionen erfordern. Seitlich ausgerichtete oder treppenförmig abfallende Oberflächen in flachen Winkeln können eine höhere Rauheit aufweisen.

- Schichtdicke: Dünnere Schichten ergeben im Allgemeinen glattere Oberflächen, verlängern aber die Bauzeit.

- Pulver Partikelgröße: Feinere Pulver können zu glatteren Oberflächen führen, können aber Probleme bei der Fließfähigkeit oder Handhabung verursachen.

- Prozess-Typ: LPBF erzeugt oft glattere Oberflächen (typischerweise Ra 6-15 $\mu$m) im Vergleich zu SEBM (typischerweise Ra 20-40 $\mu$m), was in erster Linie auf die größeren Schichtdicken und Pulvergrößen zurückzuführen ist, die beim SEBM häufig verwendet werden.

- Verbesserung der Oberflächengüte: Wenn die Rauheit im Ist-Zustand für die Anwendung unzureichend ist (z. B. für Dichtungsflächen, ermüdungskritische Bereiche oder ästhetische Anforderungen), können verschiedene Nachbearbeitungsverfahren eingesetzt werden:

- Abrasives Strahlen (Perlenstrahlen, Sandstrahlen): Sorgt für ein gleichmäßiges, mattes Finish, entfernt losen Puder und kann die Ermüdungsfestigkeit leicht verbessern (Ra 5-10 $\mu$m oft erreichbar).

- Taumeln/Gleitschleifen: Verwendet Medien zum Glätten von Oberflächen und Kanten, besonders effektiv für Chargen kleinerer Teile (Ra 1-5 $\mu$m möglich).

- Mikro-Bearbeitung/Polieren: Kann sehr glatte, spiegelähnliche Oberflächen erzielen (Ra<0,8 $\mu$m oder noch niedriger), ist aber aus Kosten- und Arbeitsgründen in der Regel auf bestimmte Bereiche beschränkt.

- Elektropolieren: Ein elektrochemischer Prozess, der Material abträgt, Spitzen glättet und die Korrosionsbeständigkeit verbessern kann.

Tabelle: Typische Präzisionsparameter für AM-Sensorhalterungen aus Metall

| Parameter | Einfluss auf den Prozess | Typischer As-Built-Bereich (PBF) | Auswirkungen der Nachbearbeitung | Relevanz der Sensormontage |

|---|---|---|---|---|

| Abmessungstoleranz | Maschine, Material, Geometrie, thermische Belastung | ±0,1-0,5 mm oder ±0,1-0,2% | Bearbeitung erzielt engere Toleranzen | Kritisch bei der Montage von Schnittstellen, Sensorausrichtung |

| Oberflächenrauhigkeit (Ra) | Orientierung, Schichtdicke, Pulvergröße, Prozess | LPBF: 6-15 $\mu$m; SEBM: 20-40 $\mu$m | Strahlen, Trommeln, Polieren verbessern | Beeinflusst Passform, Ermüdungsfestigkeit, Dichtheit und Ästhetik |

| Merkmal Auflösung | Laser-/Strahlfleckgröße, Schichtdicke, Pulvergröße | ~0,1 – 0,5 mm Mindestmerkmalgröße | Bearbeitung von sehr feinen Details | Begrenzt Mindestwandstärke, Lochgröße, komplizierte Details |

In Blätter exportieren

Das Engagement von Met3dp für Präzision:

Um eine gleichbleibende Genauigkeit und die gewünschte Oberflächengüte zu erreichen, sind nicht nur ein optimiertes Design, sondern auch eine robuste Prozesssteuerung und hochwertige Ausrüstung erforderlich. Met3dp ist sich der kritischen Natur der Präzision in der Luft- und Raumfahrt bewusst. Unser Unternehmen ist stolz darauf, branchenführende additive Fertigungslösungen anzubieten. Näheres dazu erfahren Sie, wenn Sie über unskonzentriert sich Met3dp auf:

- Fortgeschrittene AM-Systeme: Einsatz von Druckern, einschließlich unserer spezialisierten SEBM-Systeme, die für Genauigkeit und Zuverlässigkeit ausgelegt sind, was für missionskritische Teile in der Luft- und Raumfahrt entscheidend ist.

- Hochwertige Metallpulver: Unsere intern hergestellten Pulver, die mit den VIGA- und PREP-Technologien hergestellt werden, gewährleisten eine gleichmäßige Partikelgrößenverteilung und Morphologie, was zu einem vorhersehbaren Schmelzverhalten und einer besseren Oberflächenqualität beiträgt.

- Prozess-Know-how: Dank unserer jahrzehntelangen Erfahrung in der Metall-AM können wir die Fertigungsparameter und -strategien für bestimmte Materialien (wie 316L und AlSi10Mg) und Geometrien optimieren und die erreichbare Präzision maximieren.

- Qualitätskontrolle: Durchführung strenger Qualitätskontrollen während des gesamten Herstellungsprozesses, von der Pulvervalidierung bis zur Endkontrolle der Teile.

Durch die Zusammenarbeit mit Met3dp erhalten Luft- und Raumfahrtingenieure und Beschaffungsmanager Zugang zu Technologie und Fachwissen, um die strengen Präzisionsanforderungen an kundenspezifische Sensorhalterungen und andere wichtige Komponenten zu erfüllen.

Nachbearbeitung: Verfeinerung metallischer 3D-gedruckter Sensorhalterungen für die Luft- und Raumfahrt

Mit Hilfe der additiven Fertigung von Metallen hergestellte Teile werden selten direkt aus dem Drucker in Betrieb genommen, insbesondere in anspruchsvollen Bereichen wie der Luft- und Raumfahrt. Nachbearbeitungsschritte sind fast immer notwendig, um die erforderlichen Materialeigenschaften, Maßtoleranzen, Oberflächengüte und die Gesamtintegrität des Teils zu erreichen. Das Verständnis dieser Schritte ist entscheidend, um Kosten und Vorlaufzeiten genau abzuschätzen und sicherzustellen, dass die endgültige Sensorhalterung alle Spezifikationen erfüllt.

Zu den üblichen Nachbearbeitungsstufen für AM-Sensorträger aus Metall für die Luft- und Raumfahrt gehören:

1. Spannungsarmglühen: * Zweck: Die schnellen Erwärmungs- und Abkühlungszyklen im PBF-Verfahren führen zu inneren Spannungen im gedruckten Teil. Diese Spannungen können zu Verformungen oder Verwerfungen führen, insbesondere nachdem das Teil von der Bauplatte entfernt wurde oder während der nachfolgenden Bearbeitung. Beim Spannungsabbau wird das Teil (wenn möglich noch auf der Bauplatte) auf eine bestimmte Temperatur unterhalb des kritischen Umwandlungspunktes des Materials erhitzt und für eine bestimmte Dauer gehalten, gefolgt von einer langsamen Abkühlung. * Wichtigkeit: Dies ist oft der erste entscheidende Schritt, um die Maßhaltigkeit für nachfolgende Arbeitsgänge und die endgültige Anwendung zu gewährleisten. Für die meisten AM-Teile aus Metall, insbesondere für solche aus Legierungen wie Ti6Al4V, AlSi10Mg und bestimmten Stählen, ist dies die Standardpraxis.

2. Entfernen des Teils von der Bauplatte: * Methode: Dies geschieht in der Regel durch Drahterodieren (Electrical Discharge Machining), Sägen oder Schleifen, je nach Teilegeometrie, Material und Konstruktion der Stützstruktur. * Erwägung: Es muss darauf geachtet werden, dass das Teil nicht beschädigt wird. Die Wahl der Abtragsmethode kann das erforderliche Bearbeitungsmaterial auf der Grundfläche beeinflussen.

3. Entfernung der Stützstruktur: * Methode: Dies kann von einfachem manuellem Ausbrechen (bei gut konstruierten Halterungen) bis zu aufwändigerem Schneiden, Schleifen oder Bearbeiten reichen. Der Zugang kann bei komplexen Innengeometrien schwierig sein. * Auswirkungen: Dieser Schritt ist oft arbeitsintensiv und kann Spuren oder Grate auf der Oberfläche des Werkstücks hinterlassen, die möglicherweise eine weitere Nachbearbeitung erfordern. DfAM spielt eine große Rolle bei der Vereinfachung der Stützentfernung.

4. Wärmebehandlung (über Stressabbau hinaus): * Zweck: Zur Erzielung der gewünschten endgültigen Materialeigenschaften (z. B. Festigkeit, Härte, Duktilität, Ermüdungsfestigkeit). Die spezifische Behandlung hängt von der Legierung und den Anwendungsanforderungen ab. * Beispiele für Materialien zur Sensorbefestigung: * AlSi10Mg: In der Regel ist eine vollständige T6-Wärmebehandlung (Lösungsglühen mit anschließender künstlicher Alterung) erforderlich, um Festigkeit und Härte deutlich zu erhöhen. Ohne T6 sind die Eigenschaften im eingebauten Zustand viel geringer. * 316L-Edelstahl: Wird häufig im eingebauten oder spannungsarmen Zustand verwendet. Bei Bedarf kann ein Lösungsglühen durchgeführt werden, um die Korrosionsbeständigkeit oder Duktilität zu maximieren, aber vollständige Härtungsbehandlungen sind bei dieser austenitischen Sorte nicht möglich. * Andere Luft- und Raumfahrtlegierungen (z. B. Ti6Al4V): Kann spezielle Glühzyklen oder heißisostatisches Pressen (HIP) erfordern, um die Ermüdungseigenschaften zu verbessern und die interne Mikroporosität zu verringern. * Kontrolle: Wärmebehandlungen müssen in kalibrierten Öfen mit kontrollierter Atmosphäre (z. B. Vakuum oder Schutzgas) durchgeführt werden, um Oxidation zu verhindern und einheitliche Eigenschaften zu gewährleisten.

5. Heiß-Isostatisches Pressen (HIP): * Zweck: Wird in erster Linie verwendet, um interne Mikroporosität (Hohlräume) zu beseitigen, die manchmal nach dem AM-Prozess verbleiben können. Beim HIP wird das Teil gleichzeitig einer hohen Temperatur (unter dem Schmelzpunkt) und einem hohen isostatischen Druck (unter Verwendung eines Inertgases wie Argon) ausgesetzt. Dadurch kollabieren die inneren Hohlräume, was zu einem völlig dichten Teil führt. * Nutzen: Verbessert die Ermüdungslebensdauer, die Bruchzähigkeit und die allgemeine Beständigkeit der mechanischen Eigenschaften erheblich, was bei kritischen, zyklisch belasteten Komponenten in der Luft- und Raumfahrt oft erforderlich ist. * Anwendung: Dies ist eher bei ermüdungskritischen Teilen oder Materialien wie Titanlegierungen üblich, kann aber je nach Anforderungen und Kostenerwägungen auch für Hochleistungsstahl- oder Aluminiumhalterungen in Betracht gezogen werden.

6. Spanende Bearbeitung (CNC-Fräsen, Drehen, Schleifen): * Zweck: Zur Erzielung enger Maßtoleranzen bei kritischen Merkmalen (Montagebohrungen, Anschlussflächen, Sensoraufnahmebereiche), die mit dem AM-Verfahren im Ist-Zustand nicht erreicht werden können. Auch zur Verbesserung der Oberflächengüte in bestimmten Bereichen. * Erwägung: Erfordert ein sorgfältiges Vorrichtungsdesign, um potenziell komplexe AM-Geometrien zu halten. Die Bearbeitung von AM-Teilen kann sich aufgrund von Mikrostrukturvariationen manchmal von der Bearbeitung von Knetwerkstoffen unterscheiden. DfAM sollte den Zugang zu den Werkzeugen berücksichtigen und ein angemessenes Bearbeitungsmaterial vorsehen (typischerweise 0,5-2,0 mm).

7. Oberflächenveredelung: * Zweck: Um die erforderliche Oberflächenrauheit (Ra) zu erreichen, die Ermüdungsfestigkeit zu verbessern, die Reinigungsfähigkeit zu erhöhen oder die Oberfläche für die Beschichtung vorzubereiten. * Methoden: Wie bereits erwähnt - Perlstrahlen, Trommeln, Polieren, Elektropolieren. Die Wahl hängt von der gewünschten Oberfläche, der Teilegeometrie, dem Material und den Kosten ab.

8. Reinigung und Inspektion: * Zweck: Endreinigung zur Entfernung von Bearbeitungsflüssigkeiten, Strahlmitteln oder Verunreinigungen. Die Inspektion stellt sicher, dass das Teil alle Anforderungen in Bezug auf Abmessungen, Oberflächenbeschaffenheit und ggf. zerstörungsfreie Prüfung (z. B. Farbeindringprüfung für Oberflächenrisse, CT-Scan für innere Defekte) erfüllt. * Wichtigkeit: Entscheidender letzter Schritt vor der Auslieferung, insbesondere bei zertifizierter Hardware für die Luft- und Raumfahrt.

Tabelle: Nachbearbeitungsschritte und ihr Zweck für AM-Sensorhalterungen

| Nachbearbeitungsschritt | Primärer Zweck | Typische Anwendung für 316L-Halterungen | Typische Anwendung für AlSi10Mg-Lager | Relevanz für die Luft- und Raumfahrt |

|---|---|---|---|---|

| Entspannung | Innere Spannungen reduzieren, Verformungen verhindern | Empfohlen | Essentiell | Gewährleistet Maßhaltigkeit |

| Entfernen von Teilen und Stützen | Separates Teil von Platte & Stützen | Erforderlich | Erforderlich | Erforderliche Fertigungsschritte |

| Wärmebehandlung (z. B. T6) | Optimierung der mechanischen Eigenschaften (Festigkeit, Härte) | Optional (z. B. Lösungsglühen) | Wesentlich (T6 für Stärke) | Entscheidend für die Erfüllung der Leistungsspezifikationen |

| HIP | Beseitigung interner Porosität, Verbesserung der Ermüdungslebensdauer | Optional (wenn Müdigkeit kritisch ist) | Optional (wenn Müdigkeit kritisch ist) | Erhöht die Zuverlässigkeit von kritischen Teilen mit hoher Lebensdauer |

| Bearbeitung | Erzielen enger Toleranzen, spezifische Oberflächen | Je nach Bedarf für kritische Merkmale | Je nach Bedarf für kritische Merkmale | Sorgt für korrekten Sitz, Ausrichtung und Funktion |

| Oberflächenveredelung | Verbesserung von Rauheit (Ra), Ermüdung und Ästhetik | Sprengen/Trommeln üblich; Polieren optional | Sprengen/Trommeln üblich; Polieren optional | Erfüllt die Anforderungen an die Oberfläche, verbessert die Ermüdungsleistung |

| Reinigung und Inspektion | Sicherstellung der Sauberkeit, Überprüfung der Spezifikationen | Erforderlich | Erforderlich | Abschließende Qualitätssicherung, Einhaltung der Zertifizierung |

In Blätter exportieren

Der Umfang und die Reihenfolge der Nachbearbeitung tragen erheblich zu den Gesamtkosten und der Vorlaufzeit von AM-Metallteilen bei. Für Beschaffungsmanager und Ingenieure ist es von entscheidender Bedeutung, alle Nachbearbeitungsanforderungen in ihren Spezifikationen klar zu definieren und diese frühzeitig mit ihrem AM-Lieferanten zu besprechen. Met3dp arbeitet eng mit seinen Kunden zusammen, um den effizientesten und effektivsten Nachbearbeitungsweg zu finden, damit die kundenspezifischen Sensorträger für die Luft- und Raumfahrt alle funktionalen und qualitativen Anforderungen erfüllen.

Herausforderungen meistern: Überwindung von Hürden bei AM für Sensorhalterungen

Die additive Fertigung von Metallen bietet zwar transformative Vorteile, ist aber auch mit einigen Herausforderungen verbunden, insbesondere bei der Herstellung von anspruchsvollen Komponenten für die Luft- und Raumfahrtindustrie. Das Bewusstsein für potenzielle Probleme und die Zusammenarbeit mit einem erfahrenen Anbieter, der robuste Strategien zur Schadensbegrenzung einsetzt, sind der Schlüssel zur erfolgreichen Umsetzung.

Zu den üblichen Herausforderungen bei der Herstellung von AM-Sensorhalterungen aus Metall gehören:

1. Verformung und Verzerrung: * Die Ursache: Ungleichmäßige Erwärmung und Abkühlung während des schichtweisen Verfahrens führen zu thermischen Spannungen. Wenn sich diese Spannungen akkumulieren, können sie dazu führen, dass sich das Teil verzieht oder verformt, insbesondere dünne Abschnitte, große flache Bereiche oder Teile mit erheblichen Querschnittsveränderungen. * Milderung: * DfAM: Konstruieren Sie Teile mit Merkmalen, die die Spannungskonzentration minimieren; vermeiden Sie große, nicht unterstützte flache Bereiche parallel zur Bauplatte. * Orientierung: Wählen Sie Bauausrichtungen, die den Spannungsaufbau in kritischen Bereichen minimieren. * Unterstützende Strukturen: Verwenden Sie gut durchdachte Halterungen, um das Teil sicher zu verankern und thermische Gradienten auszugleichen. * Prozess-Simulation: Thermische Simulationssoftware kann Bereiche vorhersagen, die für hohe Spannungen und Verformungen anfällig sind, so dass vor dem Druck Design- oder Parameteranpassungen vorgenommen werden können. * Prozessparameter: Optimierte Scan-Strategien (z. B. Insel-Scanning, wechselnde Schraffurrichtungen) und eine mögliche Vorwärmung (die dem SEBM innewohnt) können den Stress reduzieren. * Stressabbau: Eine Wärmebehandlung zum Spannungsabbau nach dem Bau ist entscheidend.

2. Eigenspannung: * Die Ursache: Ähnlich wie beim Verzug werden Eigenspannungen nach dem Abkühlen im Material eingeschlossen. Selbst wenn sich das Teil nicht sichtbar verzieht, können sich hohe Eigenspannungen negativ auf die Ermüdungslebensdauer, die Bruchzähigkeit und die Dimensionsstabilität auswirken und möglicherweise Probleme bei der Bearbeitung oder während der Lebensdauer verursachen. * Milderung: * Ähnlich wie beim Warping: DfAM, Ausrichtung, Stützen, Simulation, optimierte Parameter (insbesondere Wärmemanagement wie SEBM’s höhere Build-Temperatur). * Stressabbau Wärmebehandlung: Wesentlich für die Reduzierung von Eigenspannungen auf ein akzeptables Niveau.

3. Porosität: * Die Ursache: Kleine innere Hohlräume oder Poren können sich aufgrund von unvollständigem Schmelzen, Gaseinschlüssen (durch Pulver oder Schutzgas) oder Keyholing (Dampfdruckinstabilität) während des Schmelzprozesses bilden. * Auswirkungen: Porosität verringert die Materialdichte, verschlechtert die mechanischen Eigenschaften (insbesondere Ermüdungsfestigkeit und Duktilität) und kann als Rissausgangsstelle dienen. * Milderung: * Hochwertiges Pulver: Die Verwendung von Pulver mit gleichmäßiger kugelförmiger Morphologie, kontrollierter PSD und geringer interner Gasporosität (wie sie mit den VIGA/PREP-Methoden von Met3dp’ hergestellt werden) ist von grundlegender Bedeutung. Eine ordnungsgemäße Handhabung und Lagerung des Pulvers zur Vermeidung von Feuchtigkeitsaufnahme ist ebenfalls entscheidend. * Optimierte Prozessparameter: Die präzise Steuerung von Laser-/Elektronenstrahlleistung, Scangeschwindigkeit, Schichtdicke und Schutzgasatmosphäre minimiert die Porenbildung. Die Entwicklung von Parametern ist entscheidend. * Heiß-Isostatisches Pressen (HIP): Die effektivste Methode zum Schließen interner Gasporosität, die die Materialintegrität für kritische Anwendungen erheblich verbessert.

4. Knacken: * Die Ursache: Kann während des Drucks (Erstarrungsrisse) oder der anschließenden Wärmebehandlung aufgrund hoher Eigenspannungen auftreten, die die Festigkeit des Materials überschreiten, insbesondere bei rissempfindlichen Legierungen (z. B. bestimmte hochfeste Aluminium- oder Nickellegierungen). * Milderung: * Auswahl der Materialien: Wählen Sie nach Möglichkeit Legierungen mit guter Schweißbarkeit/Druckbarkeit. * DfAM: Vermeiden Sie scharfe innere Ecken oder Merkmale, die als Spannungskonzentratoren wirken. * Prozesskontrolle: Ein optimiertes Wärmemanagement, potenziell niedrigere Energiedichteparameter und Entlastungszyklen können helfen. * Änderung der Legierung: Manchmal können geringfügige Anpassungen der Legierungschemie (innerhalb der Spezifikationen) die Druckfähigkeit verbessern.

5. Unterstützung bei der Beseitigung von Schwierigkeiten: * Die Ursache: Schlecht konstruierte Halterungen (zu dicht, unzugängliche Stellen), starke Verklebung zwischen Halterung und Teil oder empfindliche Teile, die beim Entfernen beschädigt werden können. * Milderung: * DfAM: Gestalten Sie die Halterungen so, dass sie leicht zugänglich und abnehmbar sind (z. B. durch Perforationen, Schnittstellen mit geringerer Dichte). Minimieren Sie den Bedarf an Halterungen durch intelligente Gestaltung und Ausrichtung. * Prozessparameter: Optimieren Sie die Parameter der Trägerschnittstelle, um eine ausreichende Haftung während des Aufbaus zu gewährleisten und die Trennung danach zu erleichtern. * Nachbearbeitungstechniken: Verwenden Sie geeignete Werkzeuge und Methoden (z. B. Drahterodieren für saubere Schnitte in der Nähe des Teils).

6. Unvollkommenheiten der Oberfläche: * Die Ursache: Teilweise gesinterte Pulverpartikel, die an der Oberfläche haften (Rauheit an Überhängen), Treppeneffekte an gekrümmten Oberflächen, Abdrücke vom Entfernen der Auflage. * Milderung: * Orientierung: Optimieren Sie die Ausrichtung für bestes Finish auf kritischen Oberflächen. * Prozessparameter: Feinabstimmung der Konturierungsparameter und der Schichtdicke. * Nachbearbeiten: Geeignete Oberflächenbearbeitungstechniken (Strahlen, Trowalisieren, Polieren) anwenden, um die erforderliche Ra zu erreichen.

Partnerschaften für den Erfolg:

Die Bewältigung dieser Herausforderungen erfordert fundiertes Fachwissen in den Bereichen Materialwissenschaft, Prozessphysik, DfAM und strenge Qualitätskontrolle. Hier ist die Zusammenarbeit mit einem sachkundigen und kompetenten AM-Dienstleister von unschätzbarem Wert. Met3dp kombiniert seine Stärken in der hochwertigen Pulverproduktion, der fortschrittlichen Drucktechnologie (einschließlich SEBM, das die thermische Belastung für einige Materialien von Natur aus reduziert) und der umfassenden Anwendungsunterstützung, um Kunden bei der Überwindung dieser Hürden zu helfen. Unser Team arbeitet gemeinsam an der Optimierung von Designs, der Verfeinerung von Prozessen und der Implementierung geeigneter Nachbearbeitungs- und Qualitätssicherungsmaßnahmen, um sicherzustellen, dass Ihre kundenspezifischen Sensorhalterungen für die Luft- und Raumfahrt zuverlässig geliefert werden und alle Leistungskriterien erfüllen. Wenn Sie auf Herausforderungen stoßen oder die Möglichkeiten der Metall-AM für anspruchsvolle Anwendungen erkunden möchten, empfehlen wir Ihnen einen Besuch unserer Hauptseite unter https://met3dp.com/ und setzen Sie sich mit unserem Team in Verbindung, um Ihre spezifischen Bedürfnisse zu besprechen.

Auswahl der Lieferanten: Die Wahl Ihres 3D-Druckpartners für Luft- und Raumfahrtkomponenten aus Metall

Die Auswahl des richtigen Dienstleisters für die additive Fertigung (AM) ist ebenso wichtig wie die Optimierung des Designs oder die Wahl des richtigen Materials, insbesondere bei Komponenten für die Luft- und Raumfahrt, wo Qualität, Zuverlässigkeit und Rückverfolgbarkeit nicht verhandelbar sind. Die Fähigkeiten, das Fachwissen und die Qualitätssysteme Ihres 3D-Druck-Dienstleister für Metall wird sich direkt auf den Erfolg Ihres Projekts für kundenspezifische Sensorhalterungen in der Luft- und Raumfahrt auswirken. Beschaffungsmanager und Ingenieure brauchen einen strukturierten Ansatz, um potenzielle Partner zu bewerten.

Im Folgenden finden Sie die wichtigsten Kriterien, die Sie bei der Auswahl eines Metall-AM-Anbieters für Luft- und Raumfahrtkomponenten berücksichtigen sollten:

1. Zertifizierungen für die Luft- und Raumfahrt und Qualitätsmanagementsystem (QMS): * Wichtigkeit: Die Luft- und Raumfahrtindustrie verlangt strenge Qualitätsstandards. Auch wenn die spezifischen Projektanforderungen variieren, werden Lieferanten bevorzugt, die sich der Qualität in der Luft- und Raumfahrt verschrieben haben. * Wichtige Norm: Die AS9100-Zertifizierung ist der international anerkannte QMS-Standard für die Luft-, Raumfahrt- und Verteidigungsindustrie. Ein Lieferant mit AS9100-Zertifizierung weist robuste Prozesse für Rückverfolgbarkeit, Konfigurationsmanagement, Risikomanagement und Prozesskontrolle nach, die auf die Anforderungen der Luft- und Raumfahrt zugeschnitten sind. * Bewertung: Erkundigen Sie sich bei potenziellen Lieferanten nach ihren aktuellen Zertifizierungen (AS9100, ISO 9001) und ihrem Fahrplan zur Erlangung höherer Zertifizierungen, falls sie diese noch nicht besitzen. Prüfen Sie ihr Qualitätshandbuch und machen Sie sich mit ihrem Ansatz zur Prozessvalidierung und zum Management von Abweichungen vertraut.

2. Technisches Fachwissen und Unterstützung durch das DfAM: * Wichtigkeit: Der Zulieferer sollte mehr sein als nur ein Maschinenbediener; er sollte ein technischer Partner sein. Tiefgreifendes Fachwissen in den Bereichen Metallurgie, Physik des AM-Prozesses und insbesondere Design for Additive Manufacturing (DfAM) ist entscheidend. * Bewertung: Beurteilen Sie die technischen Fähigkeiten des Teams des Anbieters’. Bietet er DfAM-Beratungsdienste an? Können sie fachkundige Beratung zu Materialauswahl, Ausrichtungsstrategien, Tragstrukturdesign und Topologieoptimierung speziell für Ihre Sensorhalterung bieten? Prüfen Sie Fallstudien oder Beispiele ähnlicher Luft- und Raumfahrtprojekte, die der Anbieter abgeschlossen hat.

3. Ausrüstungskapazitäten und Technologie: * Wichtigkeit: Der Lieferant muss über die richtige AM-Technologie (z. B. Laser Powder Bed Fusion – LPBF/SLM, Electron Beam Melting – SEBM) verfügen, die für das von Ihnen gewählte Material (316L, AlSi10Mg oder andere) und die Anforderungen an das Teil (Auflösung, Oberflächengüte, Bauvolumen) geeignet ist. * Bewertung: Erkundigen Sie sich nach den spezifischen Maschinenmodellen, der Größe des Bauraums, dem Strahltyp (Laser/Elektron) und den Prozessüberwachungsmöglichkeiten. Machen Sie sich mit den Wartungs- und Kalibrierungsplänen der Maschinen vertraut. Ein Anbieter wie Met3dp, der spezielle Technologien wie SEBM anbietet, die für geringere Eigenspannungen in bestimmten Materialien bekannt sind, könnte für bestimmte Anwendungen von Vorteil sein. Beurteilen Sie, ob der Umfang der Ausrüstung Ihrem potenziellen Produktionsvolumen entspricht (Prototyping vs. Serienproduktion).

4. Materialbestand und Qualitätskontrolle: * Wichtigkeit: Der Lieferant muss die von Ihnen gewünschten spezifischen Werkstoffe für die Luft- und Raumfahrt anbieten (z. B. 316L, AlSi10Mg) und eine strenge Kontrolle der Materialqualität und -verarbeitung nachweisen. * Bewertung: Überprüfen Sie die Materialbeschaffung - verwenden sie zertifizierte Pulver von seriösen Lieferanten oder stellen sie, wie Met3dp, hochwertige Pulver intern mit fortschrittlichen Methoden wie VIGA oder PREP her? Wie wird die Rückverfolgbarkeit des Pulvers (Chargenkontrolle), die Lagerung (Umgebungskontrolle), die Handhabung und das Recycling gehandhabt, um Verunreinigungen zu vermeiden und Konsistenz zu gewährleisten? Fordern Sie Materialdatenblätter an, die auf den tatsächlich gedruckten und verarbeiteten Komponenten basieren, nicht nur auf allgemeinen Pulverspezifikationen.

5. Nachbearbeitungsmöglichkeiten: * Wichtigkeit: Wie bereits erwähnt, ist die Nachbearbeitung von entscheidender Bedeutung. Ein idealer Zulieferer verfügt entweder über umfassende interne Kapazitäten (Spannungsabbau, Wärmebehandlung, Abstützung/Teilentfernung, grundlegende Endbearbeitung) oder über gut geführte Partnerschaften mit zertifizierten Anbietern für spezielle Verfahren (HIP, fortschrittliche Bearbeitung, Beschichtung, NDT). * Bewertung: Verstehen Sie, welche Nachbearbeitungsschritte sie intern durchführen und welche sie auslagern. Überprüfen Sie die Qualitätskontrollmaßnahmen für die ausgelagerten Prozesse. Vergewissern Sie sich, dass die Fähigkeiten des Anbieters mit den Anforderungen für Ihre Sensorhalterung übereinstimmen (z. B. T6-Wärmebehandlung für AlSi10Mg, Präzisionsbearbeitung, erforderliche Oberflächengüte).

6. Erfolgsbilanz und Erfahrung in der Luft- und Raumfahrt: * Wichtigkeit: Erfahrung ist wichtig, besonders in der Luft- und Raumfahrt. Ein Lieferant, der nachweislich erfolgreich Komponenten für die Luft- und Raumfahrt geliefert hat, kennt die besonderen Anforderungen der Branche in Bezug auf Dokumentation, Qualität und Fristen. * Bewertung: Fragen Sie nach Referenzen oder Fallstudien speziell in der Luft- und Raumfahrtbranche. Erkundigen Sie sich nach ihrer Erfahrung mit Teilen von ähnlicher Komplexität, ähnlichem Material und ähnlicher Kritikalität wie Ihre Sensorhalterung.

7. Kommunikation und Projektmanagement: * Wichtigkeit: Eine klare, rechtzeitige Kommunikation und ein transparentes Projektmanagement sind bei komplexen Projekten unerlässlich. * Bewertung: Beurteilen Sie die Reaktionsfähigkeit des Unternehmens während der Angebots- und der ersten Gesprächsphase. Verstehen Sie den Projektmanagementansatz des Unternehmens - wer wird Ihr Hauptansprechpartner sein? Wie werden die Fortschritte verfolgt und gemeldet?

8. Standort und Logistik: * Wichtigkeit: Auch wenn der Standort des Lieferanten nicht immer der wichtigste Faktor ist, kann er sich auf die Versandkosten, die Vorlaufzeiten und die Einfachheit der Durchführung von Audits vor Ort oder von Überprüfungen durch die Zusammenarbeit auswirken. * Bewertung: Berücksichtigen Sie die logistischen Auswirkungen, die sich aus dem Standort des Lieferanten im Verhältnis zu Ihren Einrichtungen ergeben.

Tabelle: Checkliste zur Lieferantenbewertung für AM-Sensorhalterungen in der Luft- und Raumfahrt

| Kriterien | Wichtige Fragen an potenzielle Lieferanten | Warum es für Sensorhalterungen wichtig ist |

|---|---|---|

| Zertifizierungen/QMS | Sind Sie nach AS9100 / ISO 9001 zertifiziert? Können wir Ihr Qualitätshandbuch überprüfen? Wie handhaben Sie die Rückverfolgbarkeit? | Gewährleistet die Einhaltung der strengen Qualitätsstandards der Luft- und Raumfahrt |

| Technische Expertise/DfAM | Welche DfAM-Unterstützung bieten Sie an? Wie sind Ihre Erfahrungen mit [Material]? Können Sie Beispiele aus der Luft- und Raumfahrt zeigen? | Optimiert das Design hinsichtlich Leistung, Herstellbarkeit und Kosten |

| Ausrüstung/Technologie | Welche Maschinentypen/Größen? Prozessüberwachung? Häufigkeit der Kalibrierung? SEBM verfügbar? | Sicherstellung der Fähigkeit, das Teil mit der erforderlichen Präzision/dem erforderlichen Material herzustellen |

| Materialkontrolle | Wie beschaffen/validieren Sie das Pulver? Wie wird das Pulver gehandhabt/recycelt/nachverfolgt? Sind Datenblätter verfügbar? | Garantiert Materialintegrität und gleichbleibende Eigenschaften |

| Nachbearbeitung | Welche Fähigkeiten werden intern und welche extern vergeben? Wie werden externe Partner qualifiziert? | Stellt sicher, dass alle erforderlichen Veredelungs-/Behandlungsschritte korrekt durchgeführt werden |

| Erfolgsbilanz | Können Sie Referenzen/Fallstudien aus der Luft- und Raumfahrt vorlegen? Erfahrung mit ähnlichen Teilen? | Nachweis der Fähigkeit, die Erwartungen der Luft- und Raumfahrt zu erfüllen |

| Kommunikation/PM | Wer ist der Ansprechpartner? Wie wird der Fortschritt gemeldet? Wie sieht Ihr Angebotsprozess aus? | Erleichtert eine reibungslose Projektabwicklung und Problemlösung |

| Standort/Logistik | Wo sind Sie ansässig? Was sind typische Versandmodalitäten/-zeiten? | Auswirkungen auf die Vorlaufzeit, die Kosten und das Potenzial für die Zusammenarbeit |

In Blätter exportieren

Met3dp, mit Hauptsitz in Qingdao, China, positioniert sich als führender Anbieter von umfassenden Lösungen für die additive Fertigung. Mit einem Fokus auf sowohl branchenführende 3D-Druckausrüstung (einschließlich SEBM-Systeme) und die eigene Herstellung von Hochleistungsmetallpulvern (einschließlich rostfreie Stähle, Superlegierungen und möglicherweise Aluminiumlegierungen - siehe aktuelles Portfolio), legt Met3dp großen Wert auf die Qualitätskontrolle von der Materialquelle bis zum fertigen Teil. Unser Team verfügt über fundiertes Fachwissen im Bereich Metall-AM und ist bereit, mit Kunden aus der Luft- und Raumfahrt zusammenzuarbeiten, um aufgabenkritische Komponenten wie kundenspezifische Sensorhalterungen zu entwickeln und zu fertigen und so die nächste Generation der Fertigung zu ermöglichen.

Kosten & Vorlaufzeit: Die Wirtschaftlichkeit von AM-Sensorhalterungen verstehen

Während die additive Fertigung von Metallen erhebliche Vorteile in Bezug auf Design und Leistung bietet, ist das Verständnis der Kostenstruktur und der typischen Vorlaufzeiten für die Projektplanung und Budgetierung unerlässlich, insbesondere für Beschaffungsmanager, die AM mit traditionellen Methoden wie der CNC-Bearbeitung vergleichen. Die Wirtschaftlichkeit von AM unterscheidet sich von der subtraktiven Fertigung und wird stark von Faktoren beeinflusst, die über das reine Rohmaterialgewicht hinausgehen.

Die wichtigsten Kostentreiber für AM-Sensorhalterungen aus Metall:

- Teil Design Komplexität & Volumen:

- Komplexität: Sehr komplizierte Designs mit komplexen internen Merkmalen oder umfangreichen Gitterstrukturen können die Design-/Einrichtungszeit und möglicherweise auch die Bauzeit verlängern. Die Komplexität ist jedoch der Punkt, an dem AM oft glänzt und Designs ermöglicht, die sonst nicht möglich wären.

- Lautstärke: Das Volumen des physischen Begrenzungsrahmens des Teils beeinflusst, wie viel Platz es in der Baukammer einnimmt, und bis zu einem gewissen Grad auch die Menge des verwendeten Pulvers. Noch wichtiger ist, dass die tatsächliche umfang des gedruckten Materials wirkt sich direkt auf die Kosten aus.

- Materialart und Kosten:

- Metallpulver für AM, insbesondere spezielle Legierungen für die Luft- und Raumfahrt, sind pro Kilogramm deutlich teurer als Knetwerkstoffe, die bei der Bearbeitung verwendet werden. Die Kosten variieren stark zwischen den einzelnen Materialien (z. B. AlSi10Mg < 316L < Ti6Al4V < Inconel).

- Die Menge des verwendeten Materials (Teilevolumen + Trägervolumen) ist ein wichtiger Kostenfaktor.

- Unterstützungsstruktur Volumen:

- Halterungen verbrauchen Material und verlängern die Bauzeit. Noch wichtiger ist, dass sie einen erheblichen Nachbearbeitungsaufwand für das Entfernen und die Oberflächenbearbeitung erfordern. Mit DfAM optimierte Entwürfe zur Minimierung von Stützen sind in der Regel kostengünstiger.

- Maschinenzeit (Bauzeit):

- Dies ist oft der größte Kostenfaktor. Sie wird in erster Linie durch die höhe des Teils/der Teile in der Baukammer (Bestimmung der Anzahl der Schichten) und der bereich die pro Ebene gescannt werden muss.

- Das gleichzeitige Drucken mehrerer Teile (Nesting) innerhalb der Baukammer kann die Kosten pro Teil durch die Maximierung der Maschinenauslastung erheblich senken.

- Faktoren wie die Schichtdicke (dünner = längere Zeit), die Scan-Strategie und die Maschinenzuschlagssätze beeinflussen diese Kosten.

- Nachbearbeitungsanforderungen:

- Jeder Nachbearbeitungsschritt (Spannungsarmglühen, Wärmebehandlung, HIP, maschinelle Bearbeitung, Endbearbeitung) verursacht zusätzliche Kosten durch Arbeitsaufwand, Maschineneinsatz und möglicherweise spezialisierte externe Dienstleistungen.

- Der Umfang der erforderlichen Nachbearbeitung hängt ganz von den Anforderungen der Anwendung an Toleranz, Oberflächengüte und mechanische Eigenschaften ab. Hochpräzise Bearbeitung oder umfangreiches Polieren können die Kosten erheblich erhöhen.

- Qualitätssicherung und Inspektion:

- Der Umfang der erforderlichen Inspektion (Sichtprüfung, Maßprüfung, zerstörungsfreie Prüfung wie CT-Scannen oder Farbeindringprüfung, Materialprüfung) wirkt sich auf die Kosten aus. Komponenten für die Luft- und Raumfahrt erfordern oft ein höheres Maß an Inspektion und Dokumentation im Vergleich zu industriellen Teilen.

- Bestellmenge:

- Obwohl bei AM keine Werkzeugkosten anfallen, gibt es immer noch Einrichtungskosten, die mit der Vorbereitung der Build-Datei und dem Laden der Maschine verbunden sind. Diese Einrichtungskosten werden über die Anzahl der produzierten Teile amortisiert. Daher sinken die Kosten pro Teil im Allgemeinen mit größeren Losgrößen, auch wenn der Effekt weniger ausgeprägt ist als bei der traditionellen Großserienfertigung.

Typische Vorlaufzeiten:

Die Vorlaufzeit für AM-Sensorhalterungen aus Metall setzt sich aus mehreren Schritten zusammen:

- Entwurfsfertigstellung & Angebotserstellung: Hängt von der Reife des Entwurfs und der Reaktionsfähigkeit des Lieferanten ab (normalerweise 1-5 Tage).

- Vorbereitung des Baus: Dateivorbereitung, Planung des Baulayouts, Einrichtung der Maschine (in der Regel 1-3 Tage).

- Drucken (Bauzeit): Sehr variabel, abhängig von der Höhe des Teils, der Dichte und der Anzahl der Teile im Bau. Kann von Stunden für sehr kleine Teile bis zu mehreren Tagen oder sogar über einer Woche für große oder dicht gepackte große Builds reichen.

- Nachbearbeiten: Dies kann einen erheblichen Teil der Vorlaufzeit ausmachen. Spannungsarmglühen/Wärmebehandlungszyklen benötigen Zeit (Stunden bis Tage, einschließlich Abkühlung), das Entfernen von Halterungen und die grundlegende Endbearbeitung erfordern Arbeitszeit, und die Bearbeitung oder spezielle Prozesse führen zu weiteren Verzögerungen (je nach Komplexität und Warteschlangen externer Anbieter möglicherweise 1-3 Wochen oder mehr).

- Qualitätsprüfung & Versand: Endkontrolle und Versandzeit (in der Regel 1-5 Tage je nach Niveau und Ort).

Gesamtvorlaufzeit: Für kundenspezifische Sensorhalterungen für die Luft- und Raumfahrt liegen die typischen Vorlaufzeiten von der Auftragserteilung bis zur Lieferung bei 2 bis 8 Wochender Preis hängt stark von den oben genannten Faktoren ab, insbesondere von der Komplexität der Nachbearbeitung und der erforderlichen Qualitätsvalidierung. Eildienste können gegen einen Aufpreis verfügbar sein.

Tabelle: Faktoren, die die Kosten beeinflussen; Vorlaufzeit von AM-Sensorhalterungen

| Faktor | Auswirkungen auf die Kosten | Auswirkungen auf die Vorlaufzeit | Milderung/Optimierung |

|---|---|---|---|

| Teilvolumen/Komplexität | Höheres Volumen = mehr Material; Komplexität kann zusätzlichen Zeitaufwand bedeuten | Die Komplexität kann die Druck-/Nachbearbeitungszeit erhöhen | DfAM (Topologie-Optimierung), Fokussierung der Komplexität wo nötig |

| Material Typ | Teurere Legierungen erhöhen den Preis erheblich | Geringfügige Auswirkung (sofern nicht die Druckgeschwindigkeit/Parameter betroffen sind) | Geeignete Materialien je nach Anforderungen auswählen |