3D-gedruckte Kühlkörper für die Kühlung von Elektromotoren

Inhaltsübersicht

Einführung: Revolutionierung des Thermomanagements von Elektromotoren mit 3D-Metalldruck

Elektromotoren sind die Arbeitspferde der modernen Industrie und treiben alles an, von Elektrofahrzeugen (EVs) und Luft- und Raumfahrtantrieben bis hin zu Industrierobotern und medizinischen Geräten. Mit steigenden Leistungsanforderungen – höhere Leistungsdichte, höhere Drehzahlen und kompaktere Bauweisen – wird jedoch ein effektives Thermomanagement von entscheidender Bedeutung. Überhitzung ist eine der Hauptursachen für eine verringerte Effizienz, eine verkürzte Lebensdauer und katastrophale Ausfälle von Elektromotoren. Herkömmliche Kühlkörper, die oft durch Gießen oder Extrusion hergestellt werden, stoßen bei der Bewältigung der komplexen Kühlanforderungen fortschrittlicher Motorkonstruktionen an ihre Grenzen. Hier kommt die additive Fertigung (AM) von Metallen bzw. 3D-Druckals transformative Technologie, die die Herstellung von hochoptimierten, komplexen Lösungen für die Kühlung von Elektromotoren ermöglicht, die bisher unmöglich zu realisieren waren.

Der 3D-Metalldruck ermöglicht es Ingenieuren, sich von den Zwängen der konventionellen Fertigung zu befreien. Anstatt Material von einem Block abzutragen, baut AM Teile Schicht für Schicht direkt aus einem digitalen Modell mit Hochleistungsmetallpulvern auf. Dieser additive Ansatz eröffnet eine beispiellose Designfreiheit und ermöglicht die Herstellung von komplizierten internen Kühlkanälen, topologieoptimierten Geometrien und leichten Strukturen, die genau auf das thermische Profil eines bestimmten Elektromotors zugeschnitten sind. Für Einkaufsmanager und Ingenieure, die nach modernsten Thermal-Management-Lösungensuchen, ist das Verständnis des Potenzials von additiv gefertigten Kühlkörpern entscheidend, um wettbewerbsfähig zu bleiben. Diese fortschrittlichen Komponenten bieten eine überlegene Wärmeableitung und ermöglichen es den Motoren, kühler, länger und effizienter zu laufen, insbesondere in anspruchsvollen industrielle Anwendungen. Unternehmen wie Met3dp, die sich auf fortschrittliche 3D-Druck von Metall Geräte und hochwertige Metallpulver spezialisiert haben, stehen an der Spitze dieser Revolution und stellen die Werkzeuge und Materialien bereit, die zur Realisierung dieser Thermallösungen der nächsten Generation erforderlich sind. Dieser Wandel hin zu AM stellt nicht nur eine inkrementelle Verbesserung dar, sondern eine grundlegende Veränderung in der Art und Weise, wie wir das Design und die Herstellung von kritischen Komponenten wie Kühlkörpern für Elektromotoren angehen.

Die Herausforderung, die von Statorwicklungen und Rotorbaugruppen erzeugte Wärme effektiv abzuleiten, verschärft sich, wenn die Motorkonstruktionen leistungsdichter und in beengten Räumen integriert werden. Herkömmliche Kühlkörper, die typischerweise aus geraden Rippen bestehen, die an einer Grundplatte befestigt sind, verlassen sich in erster Linie auf die Maximierung der Oberfläche, die einem Kühlmedium (Luft oder Flüssigkeit) ausgesetzt ist. Obwohl sie bis zu einem gewissen Grad wirksam sind, wird ihre Leistung oft durch den Herstellungsprozess selbst begrenzt. Die Extrusion begrenzt die Rippenformen und -konstruktionen, während das Gießen Porosität verursachen und die geometrische Komplexität und die Mindestmerkmalsgrößen einschränken kann. Die Bearbeitung komplexer Formen aus massiven Blöcken ist möglich, aber oft unerschwinglich teuer und verschwenderisch.

Der 3D-Metalldruck überwindet diese Hürden, indem er Folgendes ermöglicht:

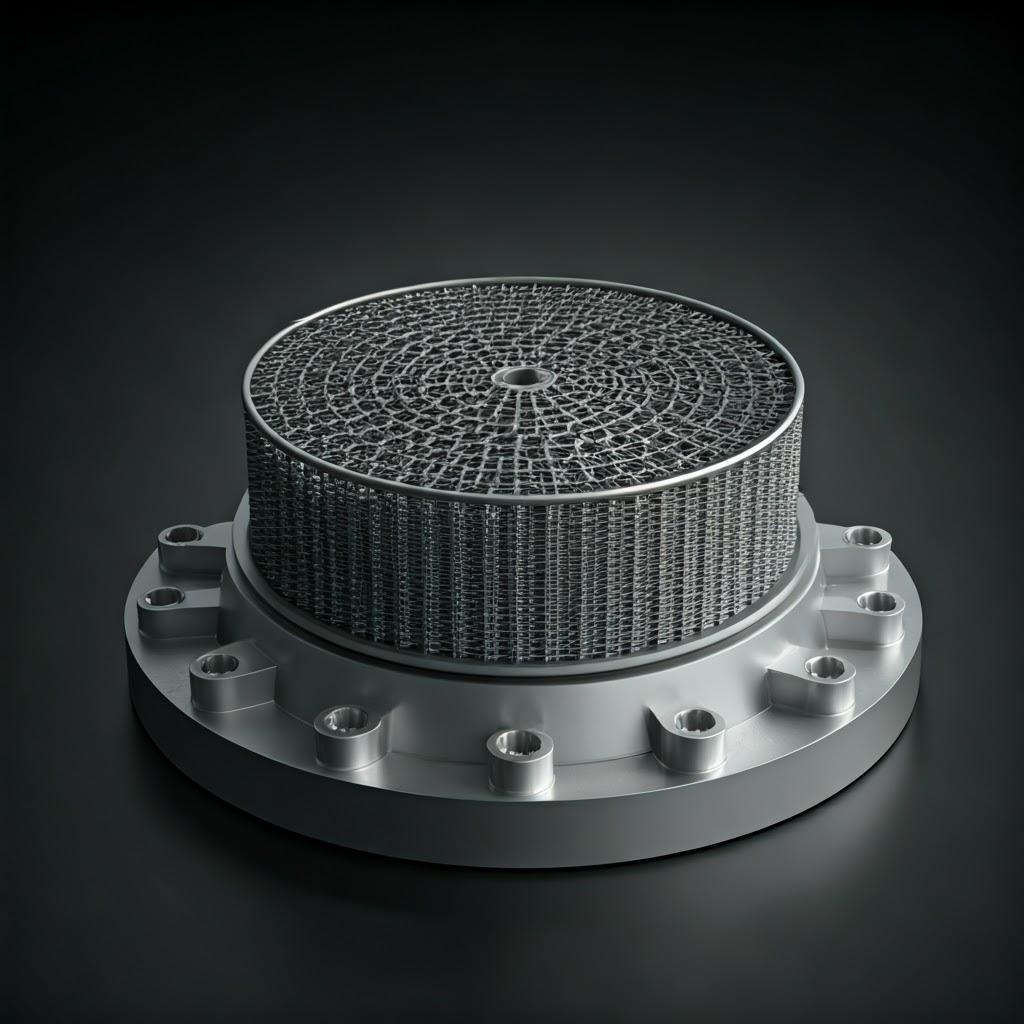

- Unübertroffene geometrische Komplexität: AM kann organische Formen, komplizierte Gitterstrukturen und konforme Kühlkanäle herstellen, die den genauen Konturen der Motorkomponenten folgen. Dadurch kann Wärme direkter und effizienter von Hotspots abgeleitet werden.

- Topologie-Optimierung: Mithilfe von Computeranalysen können Konstruktionen so optimiert werden, dass Material nur dort platziert wird, wo es strukturell oder thermisch notwendig ist, was zu deutlich leichteren Komponenten mit gleichwertiger oder überlegener Kühlleistung führt.

- Teil Konsolidierung: Mehrere Komponenten einer Thermomanagement-Baugruppe (z. B. Kühlkörper, Halterungen, Strömungsrichter) können potenziell in einem einzigen 3D-gedruckten Teil zusammengefasst werden, wodurch die Montagezeit, potenzielle Leckstellen und die Gesamtkomplexität des Systems reduziert werden.

- Rapid Prototyping und Iteration: Designänderungen können schnell implementiert und getestet werden, ohne dass teure Werkzeugmodifikationen erforderlich sind, wodurch die Entwicklungszyklen für neue Motorkühllösungen beschleunigt werden.

- Verwendung fortschrittlicher Materialien: AM-Verfahren können effektiv mit Materialien arbeiten, die für die Wärmeleitfähigkeit und Festigkeit optimiert sind, wie z. B. bestimmte Kupfer- und Aluminiumlegierungen, deren Verarbeitung mit herkömmlichen Verfahren schwierig oder kostspielig sein kann.

Für Unternehmen, die an der Lieferkette für Elektromotoren beteiligt sind – von Komponentenlieferanten bis hin zu Originalgeräteherstellern (OEMs) – bietet die Einführung von Metall-AM für Kühlkörper einen deutlichen Wettbewerbsvorteil. Es erleichtert die Entwicklung von leistungsstärkeren, zuverlässigeren und potenziell kostengünstigeren Elektromotoren und erfüllt die strengen Anforderungen von Branchen wie der Automobilindustrie (insbesondere EVs), der Luft- und Raumfahrt, der Robotik und dem Hochleistungs-Computing. Beschaffungsexperten, die nach zuverlässigen metall-AM-Lieferanten suchen, die in der Lage sind, hochwertige, komplizierte Kühlkörper aus Materialien wie Kupfer-Chrom-Zirkonium (CuCrZr) oder Aluminium-Silizium-Magnesium (AlSi10Mg) herzustellen, wenden sich zunehmend an spezialisierte Anbieter, die sowohl den Druckprozess als auch die kritischen Anwendungsanforderungen verstehen. Die Integration von simulationsgestütztem Design mit fortschrittlichen Fertigungsmöglichkeiten verspricht eine Zukunft, in der thermische Engpässe systematisch aus Elektromotorsystemen herauskonstruiert werden.

Wofür werden 3D-gedruckte Elektromotorkühlkörper verwendet?

Die Anwendungen für 3D-gedruckte Elektromotorkühlkörper erstrecken sich über eine Vielzahl von Branchen, in denen hohe Leistung, Effizienz und Zuverlässigkeit von entscheidender Bedeutung sind. Die Fähigkeit, kundenspezifische, hocheffiziente Kühllösungen zu erstellen, macht Metall-AM besonders wertvoll in Szenarien, in denen herkömmliche Kühlkörper aufgrund von Platzbeschränkungen, Gewichtsbeschränkungen oder extremen thermischen Belastungen versagen. Zu den wichtigsten Anwendungsbereichen gehören:

- Elektrofahrzeuge (EVs) und Automobilindustrie:

- Traktionsmotoren: Die Hauptantriebsmotoren in Elektrofahrzeugen erzeugen erhebliche Wärme, insbesondere bei starker Beschleunigung oder regenerativem Bremsen. EV-Wärmemanagement ist entscheidend für Reichweite, Leistung und Batterielebensdauer. 3D-gedruckte Kühlkörper mit komplexen internen Kanälen für Flüssigkeitskühlung oder optimierten Rippenstrukturen für Luftkühlung können die Wärmeableitung in kompakten Antriebsstrangbaugruppen erheblich verbessern. Sie ermöglichen leistungsdichtere Motorkonstruktionen und tragen zur Gewichtsreduzierung und Effizienz des Fahrzeugs bei.

- On-Board-Ladegeräte und Wechselrichter: Auch Leistungselektronikkomponenten benötigen eine robuste Kühlung. Kundenspezifische 3D-gedruckte Kühlplatten oder Kühlkörper können direkt in diese Einheiten integriert werden, um eine optimale thermische Leistung zu erzielen.

- Motorsport: In Rennanwendungen zählt jedes Gramm, und maximale Leistung ist unerlässlich. Topologieoptimierte, leichte 3D-gedruckte Kühlkörper verschaffen einen Wettbewerbsvorteil, indem sie sicherstellen, dass Motoren unter extremen Bedingungen mit maximaler Effizienz arbeiten.

- Luft- und Raumfahrt und Verteidigung:

- Betätigungssysteme: Elektromotoren treiben Flugsteuerflächen, Fahrwerke und andere kritische Systeme an. Zuverlässigkeit ist von größter Bedeutung, und die Komponenten müssen rauen Betriebsbedingungen (Temperaturschwankungen, Vibrationen) standhalten. Luft- und Raumfahrt-Motorkomponenten erfordern oft leichte, hochfeste Materialien und ein optimiertes Thermomanagement. 3D-gedruckte Kühlkörper, die oft aus speziellen Aluminium- oder Kupferlegierungen hergestellt werden, erfüllen diese Anforderungen und bieten eine maßgeschneiderte Kühlung in eng verpackten Avionikschächten.

- Drohnenantrieb: Motoren mit hoher Leistungsdichte in Drohnen und UAV

- Radar- und Elektronikkühlung: Boden- und luftgestützte elektronische Systeme erzeugen erhebliche Wärme. Kundenspezifische AM-Kühlkörper bieten effiziente thermische Pfade.

- Industrielle Automatisierung und Robotik:

- Servomotoren und -antriebe: Präzisionsbewegungen in der Robotik und automatisierten Montagelinien basieren auf Motoren, die gleichmäßig arbeiten. Überhitzung kann zu Positionierungsfehlern und einer verkürzten Lebensdauer der Komponenten führen. Industrielle Automatisierungskühlung Lösungen unter Verwendung von 3D-gedruckten Kühlkörpern gewährleisten thermische Stabilität und erhöhen die Genauigkeit und Verfügbarkeit.

- Hochleistungsmotoren: Motoren, die in Schwerlast- oder Dauerbetriebsmaschinen eingesetzt werden, erzeugen erhebliche Wärme. AM ermöglicht robuste Kühlkörper, die direkt in das Motorgehäuse oder das Kühlsystem integriert werden.

- Fertigungsanlagen: Motoren in CNC-Maschinen, Förderbändern und anderen Fabrikgeräten profitieren von einem verbesserten Wärmemanagement durch kundenspezifische 3D-Drucklösungen.

- Medizinische Geräte:

- Chirurgische Roboter und Werkzeuge: Motoren in der medizinischen Robotik erfordern präzise Steuerung und hohe Zuverlässigkeit. Oft ist eine kompakte, effiziente Kühlung erforderlich, was 3D-gedruckte Kühlkörper zu einer idealen Lösung macht.

- Medizinische Bildgebungsgeräte (MRT/CT-Scanner): Komponenten in diesen Systemen können Motoren verwenden, die spezifische Wärmemanagementprofile erfordern, die durch kundenspezifische AM-Kühlkörper erreicht werden können.

- Hochleistungsrechnen und Elektronik:

- Flüssigkeitskühlsysteme: Obwohl es sich nicht um Elektromotoren handelt, gelten die Prinzipien. Der 3D-Druck ermöglicht komplexe Kühlplatten und Verteiler für die direkte Flüssigkeitskühlung von Hochleistungsprozessoren und Elektronik und verschiebt die Grenzen der Leistung.

Warum Individualisierung wichtig ist:

Der Hauptvorteil dieser Anwendungen ist die Möglichkeit, kundenspezifische Kühlkörperlösungenzu erstellen. Im Gegensatz zu Standard-Kühlkörpern können 3D-gedruckte Versionen sein:

- Perfekt konform: Entwickelt, um die exakte Form des Motorgehäuses oder spezifischer Hotspots anzupassen.

- Integriert: Kombiniert mit anderen Funktionselementen wie Halterungen oder Flüssigkeitsanschlüssen.

- Optimiert: Zugeschnitten auf spezifische Durchflussraten (Flüssigkeitskühlung) oder Luftströmungsmuster (Luftkühlung).

- Leichtgewichtig: Verwendung von Topologieoptimierung und Gitterstrukturen zur Reduzierung der Masse ohne Beeinträchtigung der thermischen Leistung.

Beschaffungsmanager, die Hochleistungsmotorkühlung Komponenten beschaffen, sollten erkennen, dass der Metall-3D-Druck einen Weg zu Lösungen bietet, die nicht nur Ersatz für herkömmliche Teile, sondern auch erhebliche Upgrades sind, die eine höhere Leistung und größere Designflexibilität in zahlreichen anspruchsvollen Bereichen ermöglichen. Die Identifizierung von Kühlkörperherstellern mit nachgewiesener AM-Expertise ist der Schlüssel zur effektiven Nutzung dieser Technologie.

Warum Metall-3D-Druck für Elektromotor-Kühlkörper verwenden? Der additive Vorteil

Die Wahl des metallischen additiven Fertigungsverfahrens (AM) für die Herstellung von Elektromotor-Kühlkörpern ist nicht nur die Einführung einer neuen Technologie, sondern auch die Nutzung eindeutiger Vorteile, die die Einschränkungen herkömmlicher Herstellungsverfahren (wie Gießen, Extrusion und Bearbeitung) im Kontext eines fortschrittlichen Wärmemanagements direkt angehen. Für Ingenieure, die Elektromotoren der nächsten Generation entwerfen, und für Beschaffungsspezialisten, die Hochleistungskomponenten beschaffen, ist das Verständnis dieser Vorteile entscheidend für fundierte Entscheidungen. Der additive Vorteil führt zu überlegener Leistung, reduziertem Gewicht, schnelleren Entwicklungszyklen und erweiterten Designmöglichkeiten.

Hier ist eine Aufschlüsselung, warum der Metall-3D-Druck zunehmend die bevorzugte Methode für anspruchsvolle Kühlkörperanwendungen ist:

- Unübertroffene Designfreiheit für komplexe Geometrien:

- Herausforderung mit traditionellen Methoden: Die Extrusion beschränkt Designs auf 2,5D-Formen mit geraden Rippen. Das Gießen ermöglicht mehr Komplexität, hat aber Schwierigkeiten mit dünnen Wänden, komplizierten internen Kanälen und Hinterschneidungen ohne komplexe (und kostspielige) Werkzeuge. Die Bearbeitung komplexer interner Merkmale ist oft unmöglich oder erfordert die Montage mehrerer Teile.

- AM Vorteil: Der 3D-Druck baut Teile Schicht für Schicht auf und ermöglicht so die Erstellung von hoch komplexen Kühlkörpergeometrien. Dies beinhaltet:

- Interne Kühlungskanäle: Ausgeklügelte, sanft gekrümmte Kanäle für die Flüssigkeitskühlung können direkt in den Kühlkörper integriert werden und den Konturen der Wärmequellen des Motors folgen, um maximale Effizienz zu erzielen.

- Dreifach periodische Minimaloberflächen (TPMS) & Gitterstrukturen: Diese komplexen, porösen Strukturen bieten enorme Oberfläche-zu-Volumen-Verhältnisse, ideal zur Verbesserung der Konvektionswärmeübertragung in luft- und flüssigkeitsgekühlten Anwendungen. Sie sind traditionell praktisch unmöglich herzustellen.

- Konforme Designs: Kühlkörper können so geformt werden, dass sie das Motorgehäuse oder bestimmte Komponenten perfekt umschließen, wodurch der thermische Widerstand minimiert und die Wärmeableitung verbessert wird.

- Optimierte Rippenformen: Rippen können mit variabler Dicke, Krümmung und Dichte entworfen werden, die durch Simulation präzise auf die optimale Luft- oder Flüssigkeitsströmungsinteraktion abgestimmt sind.

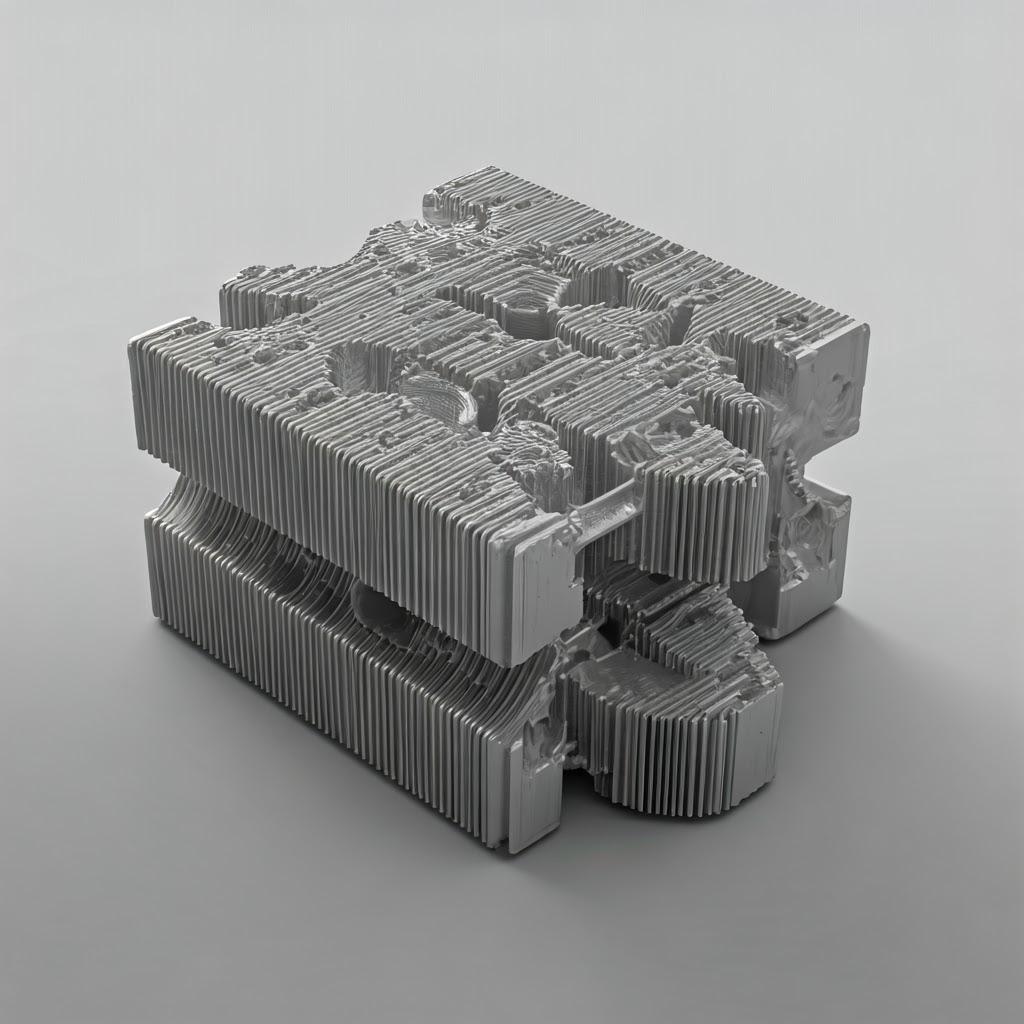

- Topologie-Optimierung und Gewichtsreduzierung:

- Herausforderung mit traditionellen Methoden: Designs sind oft mit gleichmäßiger Materialverteilung überkonstruiert, da es schwierig oder kostspielig ist, Material präzise dort zu entfernen, wo es nicht benötigt wird.

- AM Vorteil:Topologieoptimierung Software kann die thermischen und strukturellen Belastungen eines Kühlkörpers analysieren und algorithmisch die effizienteste Materialverteilung bestimmen. AM kann dann diese optimierten, oft organisch aussehenden Designs herstellen. Dies führt zu:

- Signifikante Gewichtsreduzierung: Durch die Entfernung unnötigen Materials wird das Gewicht der Komponenten drastisch reduziert, was in der Luft- und Raumfahrt, der Automobilindustrie (insbesondere bei Elektrofahrzeugen) und der Robotik von entscheidender Bedeutung ist.

- Materialeinsparungen: Weniger Materialverbrauch führt zu geringeren Rohmaterialkosten, was besonders wichtig ist, wenn hochleitfähige Legierungen wie Kupfer verwendet werden.

- Verbesserte Systemleistung: Leichtere Komponenten tragen zu einer besseren Gesamtsystemdynamik und -effizienz bei (z. B. erhöhte Fahrzeugreichweite, schnellere Roboterbewegungen).

- Verbesserte thermische Effizienz:

- Herausforderung mit traditionellen Methoden: Designbeschränkungen führen oft zu suboptimalen thermischen Pfaden und einer geringeren Gesamtleistung der Wärmeableitung für ein bestimmtes Volumen oder Gewicht. Das Verbinden mehrerer Teile (z. B. Grundplatte und Rippen) führt zu einem thermischen Kontaktwiderstand.

- AM Vorteil: Die Fähigkeit, komplexe interne Strukturen und konforme Designs zu erstellen und Funktionen wie Turbulatoren oder optimierte Rippenarrays zu integrieren, führt zu verbesserter thermischer Effizienz.

- Gezielte Kühlung: . Wärme kann effektiver von bestimmten Hotspots abgeleitet werden.

- Vergrößerte Oberfläche: Gitterstrukturen und komplexe Rippendesigns maximieren die Wärmeübertragungsfläche innerhalb eines bestimmten Volumens.

- Reduzierter Wärmewiderstand: Die einteilige Konstruktion eliminiert den Kontaktwiderstand zwischen verbundenen Teilen. Leistungssteigerungen von 20-50 % oder mehr im Vergleich zu herkömmlich hergestellten Kühlkörpern ähnlicher Größe werden oft berichtet.

- Rapid Prototyping und Design-Iteration:

- Herausforderung mit traditionellen Methoden: Die Erstellung von Prototypen erfordert oft spezielle Werkzeuge (Formen, Matrizen) oder einen aufwändigen Bearbeitungsaufwand. Das Iterieren eines Designs ist langsam und teuer, was die Optimierung behindert.

- AM Vorteil: AM ermöglicht Rapid Prototyping-Kühlkörper direkt aus CAD-Modellen.

- Geschwindigkeit: Funktionale Metallprototypen können oft in Tagen anstatt in Wochen oder Monaten hergestellt werden.

- Kosten-Nutzen-Verhältnis: Für Prototypen oder Kleinserienproduktionen sind keine Werkzeuginvestitionen erforderlich.

- Flexibilität: Designs können einfach modifiziert und neu gedruckt werden, sodass Ingenieure verschiedene Kühlstrategien (z. B. unterschiedliche Kanaldesigns, Rippenmuster oder Gitterdichten) schnell testen und validieren können. Dies beschleunigt den Produktentwicklungszyklus erheblich.

- Teil Konsolidierung:

- Herausforderung mit traditionellen Methoden: Komplexe Kühlanordnungen erfordern oft mehrere Komponenten (Kühlkörperbasis, Rippen, Halterungen, Verteiler, Anschlüsse), die separat hergestellt und dann montiert werden müssen.

- AM Vorteil: Der 3D-Druck ermöglicht die Konsolidierung mehrerer Funktionen in einem einzigen, monolithischen Teil. Beispielsweise können Befestigungsmerkmale, Flüssigkeitseinlass-/auslassöffnungen und die Wärmetauscherstruktur alle als ein Teil gedruckt werden. Dies reduziert:

- Montagezeit und Arbeitskosten.

- Mögliche Leckstellen (in flüssigkeitsgekühlten Systemen).

- Teileanzahl und Komplexität der Bestandsverwaltung.

- Gesamtgewicht und -volumen des Systems.

- Ermöglichen fortschrittlicher Materialien:

- Herausforderung mit traditionellen Methoden: Einige Hochleistungsmaterialien, insbesondere bestimmte Kupferlegierungen, die für Wärmeleitfähigkeit und Festigkeit optimiert sind, können schwierig oder teuer in komplexe Formen zu gießen oder präzise zu bearbeiten sein.

- AM Vorteil: Pulverbett-Fusionsverfahren (PBF) wie selektives Laserschmelzen (SLM) oder Elektronenstrahlschmelzen (EBM) eignen sich gut für die Verarbeitung einer Reihe von fortschrittlichen Metallpulvern, einschließlich spezialisierter Kupferlegierungen (wie CuCrZr) und Aluminiumlegierungen (wie AlSi10Mg), zugeschnitten auf thermische Anwendungen. Unternehmen wie Met3dp nutzen fortschrittliche Pulverherstellungstechniken (z. B. Gaszerstäubung), um kugelförmige Pulver mit hoher Fließfähigkeit herzustellen, die sich ideal für die Herstellung dichter, hochleistungsfähiger AM-Teile eignen.

Traditionelle vs. additive Fertigung für Kühlkörper: Ein vergleichender Überblick

| Merkmal | Traditionelle Fertigung (Gießen, Extrusion, Bearbeitung) | Additive Fertigung von Metall (3D-Druck) | Vorteil von AM |

|---|---|---|---|

| Geometrische Komplexität | Begrenzt (insbesondere interne Merkmale) | Sehr hoch (interne Kanäle, Gitter, organische Formen) | Ermöglicht optimierte, konforme Designs für überlegene thermische Leistung. |

| Topologieoptimierung | Schwierig / Unpraktisch | Ohne weiteres anwendbar | Erhebliches Leichtbaupotenzial, Materialeinsparungen. |

| Teil Konsolidierung | Schwierig / Erfordert Montage | Es ist möglich, mehrere Funktionen in ein Teil zu integrieren | Reduzierte Montagekosten, weniger Leckstellen, geringere Teileanzahl. |

| Prototyping-Geschwindigkeit | Langsam (erfordert Werkzeuge/Einrichtung) | Schnell (direkt aus CAD) | Beschleunigt die Designiteration und -validierung. |

| Werkzeugkosten | Hoch (insbesondere für komplexe Formen oder geringe Volumina) | Keiner | Kostengünstig für kundenspezifische Teile, Prototypen und kleine bis mittlere Volumina. |

| Materialabfälle | Hoch (Bearbeitung – subtraktiv) | Niedrig (Additiv – verwendet nur benötigtes Material + recycelbares Pulver) | Nachhaltiger, in einigen Fällen niedrigere effektive Materialkosten. |

| Thermische Leistung | Gut, aber oft durch die Herstellbarkeit eingeschränkt | Möglicherweise ausgezeichnet (optimierte Designs, komplexe Merkmale) | Höhere Wärmeableitungskapazität für eine bestimmte Größe/Gewicht. |

| Vorlaufzeit (Produktion) | Kann für hohe Volumina schnell sein (Extrusion), langsam (Gießen) | Mäßig, skalierbar mit Maschinenkapazität | Wettbewerbsfähig für komplexe Teile, möglicherweise schneller für kleine/mittlere Volumina. |

| Material-Optionen | Große Auswahl, aber einige Legierungen sind schwer zu verarbeiten | Wachsende Auswahl, zeichnet sich durch bestimmte AM-optimierte Legierungen aus | Ermöglicht die Verwendung von Hochleistungs-Cu/Al-Legierungen für das Wärmemanagement. |

In Blätter exportieren

Zusammenfassend lässt sich sagen, dass die Entscheidung, Metall-3D-Druck für Elektromotor-Kühlkörper zu verwenden, durch die Notwendigkeit von Leistungseigenschaften getrieben wird, die über die Grenzen der traditionellen Fertigung hinausgehen. Für Beschaffungsmanager und Ingenieure, die Thermal-Management-Lösungenbewerten, bietet der additive Vorteil einen überzeugenden Weg zur Herstellung leichterer, effizienterer und hochgradig angepasster Komponenten, die für die nächste Generation von Elektromotoren unerlässlich sind. Die Zusammenarbeit mit einem sachkundigen Metall-AM-Dienstleister ist der Schlüssel zur Erschließung dieses Potenzials.

Empfohlene Materialien für 3D-gedruckte Kühlkörper: CuCrZr & AlSi10Mg Deep Dive

Die Auswahl des richtigen Materials ist von grundlegender Bedeutung für die Leistung jedes Kühlkörpers, insbesondere derer, die durch metallische additive Fertigung hergestellt werden. Die Wahl wirkt sich direkt auf die Wärmeleitfähigkeit, die mechanische Festigkeit, das Gewicht, die Korrosionsbeständigkeit, die Bedruckbarkeit und letztendlich die Kosten aus. Für 3D-gedruckte Elektromotor-Kühlkörper zeichnen sich zwei Materialien durch ihr hervorragendes Gleichgewicht an Eigenschaften aus: Kupfer Chrom Zirkonium (CuCrZr) und Aluminium Silizium Magnesium (AlSi10Mg). Das Verständnis der Nuancen dieser Legierungen ist für Ingenieure, die Komponenten spezifizieren, und für Beschaffungsmanager, die Materialien oder Dienstleistungen beschaffen, von entscheidender Bedeutung.

Warum die Materialauswahl bei AM-Kühlkörpern wichtig ist:

- Wärmeleitfähigkeit: Die Hauptfunktion eines Kühlkörpers besteht darin, Wärme von der Quelle abzuleiten. Eine höhere Wärmeleitfähigkeit ermöglicht eine effizientere Wärmeübertragung.

- Mechanische Eigenschaften: Der Kühlkörper muss Betriebsbelastungen, Vibrationen und Montagekräften standhalten. Festigkeit, Härte und Ermüdungsbeständigkeit sind wichtige Überlegungen.

- Gewicht: Besonders wichtig in der Automobil- und Luft- und Raumfahrt tragen Materialien mit geringerer Dichte zur Gewichtsreduzierung bei.

- Druckbarkeit: Nicht alle Legierungen lassen sich mit AM problemlos verarbeiten. Faktoren wie Laserabsorption, Schmelzbadstabilität, Erstarrungsverhalten und Rissneigung beeinflussen die Qualität und Machbarkeit des Drucks

- Nachbearbeiten: Die Anforderungen an die Wärmebehandlung, Oberflächenbearbeitung oder maschinelle Bearbeitung variieren je nach Material und beeinflussen die endgültigen Eigenschaften und Kosten.

- Kosten: Die Kosten für Rohmaterialpulver und die Komplexität/Geschwindigkeit des Druckprozesses beeinflussen den endgültigen Teilepreis.

Lassen Sie uns die Besonderheiten der empfohlenen Pulver untersuchen:

1. Kupfer-Chrom-Zirkonium (CuCrZr) – Der Champion der hohen Leitfähigkeit

CuCrZr ist eine ausscheidungshärtbare Kupferlegierung, die für ihre ausgezeichnete Kombination aus hoher Wärme- und elektrischer Leitfähigkeit, guter mechanischer Festigkeit (insbesondere bei erhöhten Temperaturen) und Beständigkeit gegen Erweichung bekannt ist.

- Wichtige Eigenschaften & Vorteile:

- Außergewöhnliche Wärmeleitfähigkeit: Typischerweise >300 W/(m·K) nach entsprechender Wärmebehandlung. Dies ist deutlich höher als bei Aluminiumlegierungen und den meisten Stählen, was eine hocheffiziente Wärmeableitung und potenziell kompaktere Kühlkörperkonstruktionen für eine bestimmte Kühlanforderung ermöglicht.

- Hohe elektrische Leitfähigkeit: Oftmals über 80 % IACS (International Annealed Copper Standard). Obwohl dies für die Kühlkörperfunktion selbst weniger kritisch ist, kann es von Vorteil sein, wenn die Komponente eine sekundäre elektrische Rolle spielt oder sich in unmittelbarer Nähe zu leitfähigen Elementen befindet.

- Gute mechanische Festigkeit: Erreicht durch Ausscheidungshärten (Wärmebehandlung) eine respektable Zugfestigkeit und Härte, wodurch es für Anwendungen mit moderaten mechanischen Belastungen geeignet ist. Behält die Festigkeit bei erhöhten Temperaturen besser bei als reines Kupfer oder einige Aluminiumlegierungen.

- Beständigkeit gegen Spannungsrelaxation: Wichtig für die Aufrechterhaltung der Klemmkräfte, wenn der Kühlkörper Teil einer verschraubten Baugruppe ist, die bei höheren Temperaturen arbeitet.

- Herausforderungen und Überlegungen:

- Druckbarkeit: Kupferlegierungen können aufgrund der hohen Reflektivität und Wärmeleitfähigkeit von Kupfer, die zu instabilen Schmelzbädern führen oder eine hohe Laserleistung erfordern kann, mit laserbasiertem PBF nur schwer gedruckt werden. Die Optimierung der Prozessparameter ist entscheidend. Electron Beam Melting (EBM) kann für Kupfer manchmal von Vorteil sein.

- Kosten: Pulver aus Kupferlegierungen sind im Allgemeinen teurer als Pulver aus Aluminiumlegierungen.

- Die Dichte: Kupfer ist deutlich dichter (~8,9 g/cm³) als Aluminium (~2,7 g/cm³), wodurch es sich weniger für Anwendungen eignet, bei denen das Gewicht die absolute primäre Einschränkung darstellt, es sei denn, die überlegene thermische Leistung ermöglicht eine viel kleinere Konstruktion.

- Nachbearbeiten: Erfordert spezifische Wärmebehandlungszyklen (Lösungsglühen und Auslagern), um optimale Eigenschaften zu erzielen. Die Entfernung der Stützstruktur kann ebenfalls eine Herausforderung darstellen.

- Typische Anwendungen: Anspruchsvolle Anwendungen, die maximale thermische Leistung in einem begrenzten Volumen erfordern, Hochleistungselektronik-Kühlung, Wärmetauscher, bei denen der Platz begrenzt ist, Induktionsspulen, Widerstandsschweißelektroden (auch unter Ausnutzung der elektrischen Leitfähigkeit). Ideal für Hochleistungsmotorkühlung wo extreme thermische Belastungen auftreten.

- Met3dp Vorteil: Die Beschaffung von hochwertigem CuCrZr-Pulver ist für einen erfolgreichen Druck entscheidend. Met3dp verwendet fortschrittliche Gasverdüsungstechniken, um kugelförmige CuCrZr-Pulver mit ausgezeichneter Fließfähigkeit und gleichmäßiger Partikelgrößenverteilung herzustellen, die für AM-Prozesse optimiert sind. Ihr Fachwissen stellt sicher, dass die Pulver die strengen Anforderungen an Dichte und Leistung in anspruchsvollen thermischen Anwendungen erfüllen.

2. Aluminium-Silizium-Magnesium (AlSi10Mg) – Das vielseitige Leichtgewicht

AlSi10Mg ist eine der gängigsten und bekanntesten Aluminiumlegierungen, die in der Metall-AM verwendet werden. Es ist im Wesentlichen eine für die additive Fertigung angepasste Gusslegierung, die ein gutes Gleichgewicht zwischen thermischen Eigenschaften, mechanischer Festigkeit, geringem Gewicht und ausgezeichneter Bedruckbarkeit bietet.

- Wichtige Eigenschaften & Vorteile:

- Gute Wärmeleitfähigkeit: Obwohl deutlich niedriger als CuCrZr (typischerweise im Bereich von 120-150 W/(m·K) nach Spannungsarmglühen/Wärmebehandlung), ist es immer noch deutlich besser als Stähle oder Titanlegierungen und ausreichend für viele Motorkühlanwendungen.

- Ausgezeichnete Druckbarkeit: AlSi10Mg lässt sich mit Laser Powder Bed Fusion (LPBF/SLM) relativ einfach verarbeiten. Es hat eine gute Laserabsorption und bildet stabile Schmelzbäder, wodurch feine Merkmale und komplexe Geometrien zuverlässig hergestellt werden können.

- Geringe Dichte: Mit einer Dichte von ca. 2,68 g/cm³ ist es ideal für Leichtbau Anwendungen in der Automobil-, Luft- und Raumfahrt sowie in der Robotik.

- Gutes Verhältnis von Stärke zu Gewicht: Bietet nach dem Drucken anständige mechanische Eigenschaften (Streckgrenze, Zugfestigkeit), die durch Wärmebehandlungen (wie T6) weiter angepasst werden können.

- Korrosionsbeständigkeit: Weist eine gute Beständigkeit gegen atmosphärische Korrosion auf.

- Kosten-Nutzen-Verhältnis: Aluminiumlegierungspulver sind im Allgemeinen günstiger als Kupferlegierungen, und die schnelleren, etablierteren Druckverfahren tragen zu niedrigeren Gesamtteilkosten bei.

- Herausforderungen und Überlegungen:

- Geringere Wärmeleitfähigkeit: Kann Kupferlegierungen nicht ersetzen, wenn extremer Wärmefluss oder minimale Temperaturgradienten erforderlich sind. Kühlkörper müssen möglicherweise größer sein als ein CuCrZr-Äquivalent für die gleiche thermische Belastung.

- Geringere Hochtemperaturleistung: Die mechanischen Eigenschaften verschlechtern sich bei erhöhten Temperaturen stärker als bei CuCrZr.

- Anisotropie: As-printed AlSi10Mg-Teile können anisotrope mechanische Eigenschaften aufweisen (unterschiedliche Festigkeit in Abhängigkeit von der Bauausrichtung), was bei der Konstruktion berücksichtigt werden muss und möglicherweise spezifische Wärmebehandlungen erfordert.

- Typische Anwendungen: Große Auswahl an Kühlkörpern, bei denen ein gutes Gleichgewicht zwischen Leistung, Gewicht und Kosten erforderlich ist. Ideal für EV-Wärmemanagement Komponenten (Motorhäuse mit integrierter Kühlung, Wechselrichterkühler), Luft- und Raumfahrt-Motorkomponenten wo das Gewicht entscheidend ist, Drohnenkomponenten und allgemeine industrielle Automatisierungskühlung.

- Met3dp Vorteil: Met3dp bietet hochwertiges AlSi10Mg-Pulver, das für anspruchsvolle Anwendungen geeignet ist. Ihr Fokus auf die Kugelform des Pulvers und eine kontrollierte Partikelgrößenverteilung gewährleistet eine gute Pulverbettdichte und Fließfähigkeit, was zu robusten und zuverlässigen gedruckten Teilen führt. Ihre Erfahrung mit verschiedenen Druckverfahren ermöglicht es ihnen, über die optimalen Prozessparameter zu beraten, um die gewünschte Dichte und die mechanischen Eigenschaften mit AlSi10Mg zu erzielen.

Materialauswahlleitfaden: CuCrZr vs. AlSi10Mg für Kühlkörper

| Merkmal | CuCrZr | AlSi10Mg | Kriterien für die Auswahl |

|---|---|---|---|

| Wärmeleitfähigkeit | Ausgezeichnet (>300 W/(m·K)) | Gut (120-150 W/(m·K)) | Wählen Sie CuCrZr für höchsten Wärmefluss, minimalen Temperaturanstieg, kompakte Designs. |

| Dichte | Hoch (~8,9 g/cm³) | Gering (~2,7 g/cm³) | Wählen Sie AlSi10Mg für kritische Leichtbauanwendungen. |

| Bedruckbarkeit (Laser-PBF) | Herausfordernd (Reflektivität, Leitfähigkeit) | Ausgezeichnet (etablierter Prozess) | AlSi10Mg ist im Allgemeinen einfacher/schneller und zuverlässiger zu drucken. |

| Mechanische Festigkeit | Gut (insbesondere bei hohen Temperaturen) | Gut (ausgezeichnetes Verhältnis von Festigkeit zu Gewicht) | Bewerten Sie es basierend auf den Betriebs- und Belastungsanforderungen. |

| Kosten für Rohmaterial | Hoch | Mäßig | AlSi10Mg bietet eine niedrigere Materialkostenbasis. |

| Nachbearbeitung (Wärmebehandlung) | Erforderlich (Ausscheidungshärten) | Optional/Empfohlen (Spannungsarmglühen/T6) | Berücksichtigen Sie die Komplexität und die Kosten der Wärmebehandlung. |

| Hauptnutzen | Maximale thermische Leistung | Leichtgewicht & Vielseitigkeit | Passen Sie den Nutzen an die kritischste Anwendungsanforderung an. |

In Blätter exportieren

Schlussfolgerung zu den Materialien:

Die Wahl zwischen CuCrZr und AlSi10Mg hängt stark von den spezifischen Anforderungen des Elektromotors und seiner Betriebsumgebung ab.

- Wählen Sie CuCrZr, wenn: Absolute maximale thermische Leistung ist erforderlich, der Platz ist stark begrenzt, die Betriebstemperaturen sind erhöht und das Gewicht ist im Vergleich zur Wärmeableitung von untergeordneter Bedeutung.

- Wählen Sie AlSi10Mg, wenn: Leichtbau ist ein Haupttreiber, gute thermische Leistung ist ausreichend, Wirtschaftlichkeit ist wichtig und komplexe Geometrien müssen zuverlässig gedruckt werden.

Die Zusammenarbeit mit einem sachkundigen Partner für die additive Fertigung wie Met3dp, der sowohl die Materialwissenschaft als auch die Druckverfahren versteht, ist unerlässlich. Sie können bei der Materialauswahl, der Designoptimierung für das gewählte Material behilflich sein und die Verwendung von hochwertigen, AM-optimierten Metallpulver für die Herstellung von zuverlässigen und leistungsstarken 3D-gedruckten Kühlkörpern, die auf Ihre spezifischen Anforderungen an die Elektromotorkühlung zugeschnitten sind. Beschaffungsmanager, die nach Großhandel oder Masse Die Lieferung dieser Pulver oder fertigen Komponenten sollte nach Lieferanten mit robuster Qualitätskontrolle und Materialrückverfolgbarkeit suchen.

Konstruktionsüberlegungen für additiv gefertigte Kühlkörper

Das wahre Potenzial des 3D-Metalldrucks für Elektromotorkühlkörper wird durch intelligentes Design – insbesondere Design for Additive Manufacturing (DfAM) – erschlossen. Die bloße Nachbildung eines herkömmlich konstruierten Kühlkörpers mit AM erbringt oft nur minimale Vorteile und kann sogar kontraproduktiv sein. DfAM beinhaltet ein Überdenken der Architektur der Komponente von Grund auf, um die einzigartigen Fähigkeiten der schichtweisen Fertigung zu nutzen, wobei der Schwerpunkt auf der Maximierung der thermischen Leistung, der Minimierung des Gewichts und der Gewährleistung der Herstellbarkeit liegt. Ingenieure und Designer, die industrielle Kühlkörper-Designs für AM müssen mehrere Schlüsselfaktoren berücksichtigen, die über die für herkömmliche Methoden typischen hinausgehen.

1. Umfassen Sie geometrische Freiheit: Über Rippen und Blöcke hinaus

- Topologieoptimierung (TO): Dies ist wohl das leistungsstärkste Werkzeug im DfAM-Arsenal für Kühlkörper.

- Prozess: Definieren Sie den Designraum (maximal zulässiges Volumen), Nicht-Designbereiche (Schnittstellen, Befestigungspunkte), Lastfälle (thermische Belastungen, strukturelle Kräfte), Ziele (Masse minimieren, Wärmewiderstand minimieren) und Einschränkungen (maximale Spannung, minimale Merkmalgröße). TO-Software entfernt dann iterativ Material aus Bereichen mit geringer Beanspruchung/geringer Auswirkung und hinterlässt eine optimierte, oft organisch aussehende Struktur.

- Vorteile: Bedeutend Leichtbau (Reduzierungen von 30-70 % sind im Vergleich zu Basisdesigns üblich), während die thermische und strukturelle Leistung erhalten oder sogar verbessert wird. Reduziert den Materialverbrauch und die Druckzeit.

- Werkzeuge: Software wie Altair Inspire, nTopology, Autodesk Fusion 360, Dassault Systèmes CATIA/SOLIDWORKS bieten TO-Module.

- Erwägungen: Optimierte Formen können für den Druck schwierig sauber zu modellieren sein; erfordert eine sorgfältige Netzverfeinerung und manchmal manuelles Remodeling basierend auf TO-Ergebnissen. Stellen Sie sicher, dass die Optimierung die Fertigungseinschränkungen berücksichtigt (z. B. minimale druckbare Merkmalgröße, Überhangwinkel).

- Gitterstrukturen & dreifach periodische Minimaloberflächen (TPMS):

- Konzept: Ersetzen Sie anstelle von festem Material interne Volumina oder Rippenstrukturen durch poröse, sich wiederholende Einheitszellen (Gitter) oder mathematisch definierte Oberflächen (TPMS wie Gyroid, Schwarz P, Diamond).

- Vorteile: Erhöht das Verhältnis von Oberfläche zu Volumen drastisch und verbessert die Konvektionswärmeübertragung sowohl für Luft- als auch für Flüssigkeitskühlung. Ermöglicht kontrollierte Porosität und Fluideigenschaften. Hervorragend für Leichtbau. TPMS-Strukturen bieten glatte, selbsttragende Oberflächen, die für den Flüssigkeitsfluss von Vorteil sein und Spannungskonzentrationen im Vergleich zu streifenbasierten Gittern reduzieren können.

- Entwurf: Wählen Sie den Einheitszelltyp, die Größe und die Streben-/Wandstärke basierend auf der gewünschten thermischen Leistung, dem Flüssigkeitsfluss (Druckabfall), den strukturellen Anforderungen und der Bedruckbarkeit. Abstufte Gitter (variierende Dichte) können die Leistung weiter optimieren.

- Anwendung: Ideal für die Erstellung hocheffizienter Wärmeaustauschzonen innerhalb von flüssigkeitsgekühlten Kühlplatten oder für die Maximierung der Luftkonvektion in Wärmeableitern mit erzwungener oder natürlicher Konvektion.

- Konforme Kühlkanäle:

- Konzept: Bei flüssigkeitsgekühlten Kühlkörpern werden interne Kanäle so konstruiert, dass sie den genauen Konturen der wärmeerzeugenden Komponenten (z. B. Motorstator, Wicklungen) folgen.

- Vorteile: Minimiert die Entfernung, die die Wärme zurücklegen muss, reduziert den Wärmewiderstand, eliminiert Hotspots und ermöglicht eine gleichmäßigere Kühlung im Vergleich zu herkömmlichen gebohrten oder gefrästen Kanälen. Ermöglicht die Kühlung in zuvor unzugänglichen Bereichen.

- Konstruktionsregeln: Berücksichtigen Sie den Kanalduchmesser (Ausgleich von Durchflussrate und Druckabfall), die minimale Wandstärke zwischen Kanälen und Außenflächen, die erreichbaren Krümmungsradien (Vermeidung scharfer Biegungen) und die Integration von Einlass-/Auslassöffnungen. Glatte Innenflächen sind wünschenswert, um den Druckabfall zu minimieren.

2. Konstruktion für die Herstellbarkeit (das „A“ in DfAM)

- Stützstrukturen minimieren: Stützstrukturen sind in Pulverbettfusionsprozessen (wie SLM/LPBF) oft erforderlich, um Teile an der Bauplatte zu verankern, überhängende Merkmale (typischerweise Winkel unter 45 Grad zur Horizontalen) zu unterstützen und Wärme abzuleiten. Sie erhöhen jedoch die Druckzeit, verbrauchen Material, erfordern eine Nachbearbeitung zur Entfernung und können die Oberflächenbeschaffenheit beeinträchtigen.

- Strategien:

- Orientierung: Optimieren Sie die Teileausrichtung auf der Bauplatte, um das Ausmaß und die Komplexität von Überhängen zu minimieren.

- Selbsttragende Winkel: Konstruieren Sie Merkmale mit Winkeln von mehr als 45 Grad, wo immer dies möglich ist.

- Interne Kanäle: Konstruieren Sie Kanäle mit tropfen- oder rautenförmigen Querschnitten anstelle von kreisförmigen, um sie selbsttragend zu machen.

- Geopferte Merkmale: Integrieren Sie Merkmale, die so konstruiert sind, dass sie später weggefräst werden, was während des Druckens als Stützen dienen kann.

- Zugänglichkeit: Stellen Sie sicher, dass Stützstrukturen für eine einfache Entfernung zugänglich sind (manuell oder durch maschinelle Bearbeitung).

- Strategien:

- Wanddicke und Größe der Merkmale:

- Mindestanforderungen: Es gibt praktische Grenzen, wie dünne Wände oder feine Merkmale zuverlässig gedruckt werden können. Dies hängt vom Material ab (z. B. AlSi10Mg ermöglicht im Allgemeinen feinere Merkmale als CuCrZr aufgrund der Stabilität des Schmelzbades), der Laser-Spotgröße oder den Strahleigenschaften der Maschine und den Prozessparametern. Typische Mindestwandstärken können 0,3-0,5 mm betragen, dies muss jedoch mit dem Metall-AM-Dienstleister.

- Maxima: Sehr dicke, massive Abschnitte können Restspannungen

- Konsistenz: Vermeiden Sie abrupte Querschnittsänderungen, die thermische Spannungen verstärken können. Verwenden Sie großzügige Verrundungen und Radien.

- Reststress-Management: Thermische Zyklen während des Druckens erzeugen innere Spannungen.

- Designauswirkungen: Scharfe Ecken, große flache Oberflächen parallel zur Bauplatte und schnelle Geometrieänderungen können die Eigenspannung erhöhen. Berücksichtigen Sie diese Faktoren bei der Konstruktion.

- Milderung: Richtige Stützstrategien, optimierte Ausrichtung und Wärmebehandlungen zur Spannungsarmglühen nach dem Druck sind entscheidend (wird später besprochen).

3. Simulationsgestütztes Design:

- CFD (Computational Fluid Dynamics): Unverzichtbar zur Optimierung der Kühlkörperleistung. Simulieren Sie den Fluidstrom (Luft oder Flüssigkeit) durch die Kühlkörpergeometrie, um Druckabfall, Strömungsverteilung, Geschwindigkeitsprofile und Wärmeübergangskoeffizienten vorherzusagen. Iterieren Sie Designs basierend auf CFD-Ergebnissen, um die Kühleffizienz zu maximieren.

- FEA (Finite-Elemente-Analyse): Analysieren Sie thermische Spannungen, mechanische Spannungen unter Last und das Schwingungsverhalten. Stellen Sie sicher, dass das Design den Betriebsbedingungen standhält. FEA ist auch für die Einrichtung und Validierung der Topologieoptimierung von entscheidender Bedeutung.

- Simulation des Bauprozesses: Spezialisierte Software kann den AM-Bauprozess selbst simulieren und potenzielle Probleme wie Verformung, Überhitzung von Überhängen oder Klingenabstürze (Recoater-Interferenz) vorhersagen. Dies ermöglicht präventive Designanpassungen oder die Optimierung von Bauparametern und -stützen.

4. Materialspezifische Überlegungen:

- CuCrZr: Hohe Wärmeleitfähigkeit bedeutet, dass sich Wärme schnell ausbreitet, was möglicherweise robustere Stützstrukturen für das Wärmemanagement während des Baus erfordert. Seine Reflektivität kann bestimmte Laserparameter oder -strategien erforderlich machen. Designs sollten die Volumenänderungen während der Ausscheidungshärtung berücksichtigen.

- AlSi10Mg: Im Allgemeinen leichter zu drucken. Sein niedrigerer Schmelzpunkt und die gute Laserabsorption ermöglichen schnellere Baugeschwindigkeiten und potenziell feinere Merkmale. Designs sollten die Notwendigkeit einer Spannungsarmglühen oder einer T6-Wärmebehandlung berücksichtigen, um die gewünschten Eigenschaften und die Dimensionsstabilität zu erreichen.

DfAM-Dienstleistungen und -Expertise:

Die erfolgreiche Umsetzung dieser Designüberlegungen erfordert oft spezialisiertes Wissen. Die Zusammenarbeit mit einem Unternehmen, das umfassende 3D-Druck von Metall Lösungen wie Met3dp anbietet, kann von unschätzbarem Wert sein. Sie verfügen über Fachwissen in DfAM-Prinzipien, Materialverhalten, Simulation und Prozessoptimierung und helfen Kunden, Leistungsanforderungen in druckbare, hochleistungsfähige Kühlkörperdesigns umzusetzen. Effektiv DfAM-Dienstleistungen überbrücken die Lücke zwischen Konzept und erfolgreicher additiver Fertigung.

Zusammenfassungstabelle: Wichtige DfAM-Überlegungen für AM-Kühlkörper

| Rücksichtnahme | Wichtige Aktionen & Techniken | Nutzen Sie |

|---|---|---|

| Geometrische Freiheit | Topologieoptimierung, Gitterstrukturen/TPMS, konforme Kühlkanäle | Maximierung der Leistung (thermisch/strukturell), Leichtbau, einzigartige Funktionalität |

| Minimierung der Unterstützung | Optimieren der Ausrichtung, Entwerfen selbsttragender Winkel/Kanäle, Gewährleistung der Zugänglichkeit | Reduzierung der Druckzeit/-kosten, Vereinfachung der Nachbearbeitung, Verbesserung der Oberflächengüte |

| Merkmal-/Wandgröße | Einhaltung der minimalen/maximalen druckbaren Grenzen, Gewährleistung allmählicher Übergänge, Verwendung von Verrundungen | Gewährleisten Sie die Druckbarkeit, erhalten Sie die strukturelle Integrität, reduzieren Sie die Spannungskonzentrationen |

| Eigenspannung | Vermeiden Sie große flache Bereiche/scharfe Ecken, optimieren Sie die Stützen, planen Sie eine Spannungsarmglühung | Verhindern Sie Verformungen/Risse, gewährleisten Sie die Dimensionsstabilität |

| Simulation | Verwenden Sie CFD für thermische/fluiddynamische Leistung, FEA für strukturelle/thermische Spannungen, Bausimulation | Optimieren Sie das Design vor dem Drucken, sagen Sie die Leistung voraus, mindern Sie Baufehler |

| Wahl des Materials | Konstruieren Sie entsprechend der spezifischen Materialdruckbarkeit, dem thermischen Verhalten und den Anforderungen an die Nachbearbeitung | Gewährleisten Sie einen erfolgreichen Druck und erzielen Sie die gewünschten endgültigen Eigenschaften |

In Blätter exportieren

Durch die Anwendung dieser DfAM-Prinzipien können Hersteller die Vorteile des Metall-3D-Drucks voll ausschöpfen, um Kühlkörper für Elektromotoren der nächsten Generation zu entwickeln, die ihre traditionellen Pendants in Bezug auf Effizienz, Gewicht und Integration übertreffen.

Erreichbare Toleranz, Oberflächengüte und Maßgenauigkeit bei 3D-gedruckten Kühlkörpern

Während der Metall-3D-Druck eine unglaubliche geometrische Freiheit bietet, ist es für Ingenieure und Einkaufsmanager unerlässlich, realistische Erwartungen hinsichtlich der erreichbaren Maßtoleranzen, der Oberflächengüte und der Gesamtgenauigkeit der gedruckten Teile zu haben. Diese Faktoren wirken sich direkt auf die Passform des Kühlkörpers, die Montage, die Schnittstelle zu anderen Komponenten und möglicherweise auf seine fluiddynamische Leistung aus. Das Verständnis der typischen Fähigkeiten und Einflussfaktoren von Verfahren wie dem Laser Powder Bed Fusion (LPBF) und dem Electron Beam Melting (EBM) ist bei der Spezifizierung von Präzisions-AM-Komponenten unerlässlich.

1. Abmessungstoleranzen:

- Allgemeine Erwartungen: In der Regel können Metall-PBF-Verfahren Toleranzen erreichen, die mit dem Metall-Feinguss vergleichbar sind. Allgemeine Toleranzen werden oft im Bereich von ±0,1 mm bis ±0,2 mm für die ersten 25 mm und ±0,05 mm bis ±0,1 mm für jeweils weitere 25 mm angegeben, aber dies hängt stark von der spezifischen Geometrie, Größe, dem Material, der Maschinenkalibrierung und den Prozessparametern ab.

- ISO-Normen: Während sich spezifische AM-Toleranzstandards entwickeln, beziehen sich einige Hersteller auf allgemeine Toleranzstandards wie ISO 2768 (mittlere ‘m’ oder feine ‘f’-Klassen) als Ausgangspunkt, aber AM-spezifische Abweichungen sind üblich. Es ist am besten, die spezifischen Toleranzanforderungen mit dem AM-Dienstleister zu besprechen.

- Faktoren, die die Verträglichkeit beeinflussen:

- Kalibrierung der Maschine: Genauigkeit des Laser-/Elektronenstrahl-Positionierungssystems, Scannerkalibrierung und Schichtdickenkontrolle.

- Materialeigenschaften: Wärmeausdehnung/-kontraktion während des Erhitzens und Abkühlens, Schrumpfung während der Verfestigung und Abkühlung auf Raumtemperatur. Verschiedene Legierungen verhalten sich unterschiedlich.

- Thermische Spannungen: Eigenspannungen, die während des Prozesses aufgebaut werden, können Verwerfungen und Verformungen verursachen, die die endgültigen Abmessungen beeinflussen.

- Geometrie und Größe des Teils: Größere Teile und komplexe Geometrien mit unterschiedlichen Querschnitten sind im Allgemeinen schwieriger, mit engen Toleranzen zu versehen, da sich Spannungen und thermische Effekte kumulieren.

- Unterstützende Strukturen: Wie das Teil unterstützt wird, beeinflusst seine Stabilität während des Baus und die potenzielle Verformung während der Entfernung.

- Orientierung aufbauen: Die Richtung, in die ein Merkmal relativ zu den Schichten aufgebaut wird, kann sich auf seine Maßgenauigkeit auswirken.

- Nachbearbeiten: Wärmebehandlungen zur Spannungsreduzierung können geringfügige Maßänderungen verursachen. Für kritische Toleranzen sind häufig Bearbeitungsvorgänge erforderlich.

- Kritische Dimensionen: Für Merkmale, die engere Toleranzen erfordern als im gebauten Zustand erreichbar sind (z. B. Passflächen, Lagerpassungen, Anschlussverbindungen), wird typischerweise die sekundäre CNC-Bearbeitung eingesetzt. Es ist unerlässlich, zusätzliches Material (Bearbeitungszugabe oder -vorrat) im AM-Design für diese Merkmale zu berücksichtigen. Definieren Sie kritische Abmessungen und Toleranzen mithilfe der geometrischen Bemaßung und Tolerierung (GD&T) auf Zeichnungen eindeutig.

2. Oberflächengüte (Rauhigkeit):

- Oberflächenrauhigkeit im Ist-Zustand: Die Oberflächengüte von im gebauten Zustand befindlichen Metall-AM-Teilen ist naturgemäß rauer als die von bearbeiteten Oberflächen. Sie wird durch die Pulverpartikelgröße, die Schichtdicke, die Schmelzbad-Dynamik und die Bauausrichtung beeinflusst.

- Typische Werte (Ra):

- Seitenwände (vertikal): Oft glatter, Ra typischerweise 6-15 µm.

- Obere Oberflächen (nach oben zeigend): Kann relativ glatt sein, abhängig von den Schmelzparametern, Ra 5-12 µm.

- Untere Oberflächen (nach unten zeigend/gestützt): Neigen dazu, am rauesten zu sein, da sie mit der Stütze interagieren oder teilweise geschmolzenes Pulver anhaften, Ra kann von 15 µm bis über 30 µm reichen.

- Interne Kanäle: Oft schwierig, nach dem Drucken zu bearbeiten, wodurch eine höhere im gebauten Zustand befindliche Rauheit erhalten bleibt. Dies wirkt sich auf den Druckabfall in Fluidkanälen aus.

- Treppeneffekt: Gekrümmte oder abgewinkelte Oberflächen, die schichtweise aufgebaut werden, weisen einen charakteristischen „Treppeneffekt“ auf, der zur Rauheit beiträgt. Dünnere Schichten reduzieren diesen Effekt, erhöhen aber die Bauzeit.

- Typische Werte (Ra):

- Verbesserung der Oberflächengüte: Wenn eine glattere Oberfläche aus ästhetischen Gründen, für eine verbesserte Lebensdauer oder für die Fluiddynamik (Reduzierung der Reibung/des Druckabfalls in Kanälen) erforderlich ist, werden verschiedene Nachbearbeitungstechniken eingesetzt:

- Abrasives Strahlen (Perlen-/Sandstrahlen): Sorgt für eine gleichmäßige matte Oberfläche, entfernt loses Pulver. Ra typischerweise 5-10 µm.

- Taumeln/Gleitschleifen: Verwendet Medien, um Oberflächen und Kanten zu glätten, besonders effektiv für Chargen kleinerer Teile.

- CNC-Bearbeitung: Bietet die beste Oberflächengüte und Genauigkeit für bestimmte Merkmale.

- Polieren (manuell oder automatisiert): Kann sehr glatte, spiegelähnliche Oberflächen (Ra < 1 µm) erzielen, ist aber oft arbeitsintensiv und geometrieabhängig.

- Elektropolieren: Ein elektrochemischer Prozess, der eine kleine Materialschicht abträgt und Oberflächen glättet, besonders effektiv bei komplexen Formen und Innenkanälen, wenn der Elektrolytfluss gesteuert werden kann.

3. Maßgenauigkeit & Qualitätskontrolle:

- Verifizierung: Die Gewährleistung, dass das fertige Teil den Spezifikationen entspricht, erfordert robuste Qualitätskontrolle Metall-Druck Verfahren.

- 3D-Scannen: Berührungslose optische Scanner (Laser oder strukturiertes Licht) vergleichen die Geometrie des fertigen Teils mit dem ursprünglichen CAD-Modell und erzeugen eine Abweichungskarte. Nützlich für komplexe Formen.

- Koordinatenmessmaschinen (KMG): Taktiles Abtasten liefert hochgenaue Messungen bestimmter Merkmale und Abmessungen, die für die Überprüfung kritischer Toleranzen unerlässlich sind.

- Prozessüberwachung: Die In-situ-Überwachung des Schmelzbads, der Schichtablagerung und der thermischen Bedingungen während des Baus kann frühzeitig auf potenzielle Qualitätsprobleme hinweisen.

- Zerstörungsfreie Prüfung (NDT): Techniken wie CT-Scannen (Computertomographie) können interne Merkmale untersuchen und Defekte wie Porosität erkennen, ohne das Teil zu beschädigen.

- Erzielung einer hohen Genauigkeit:

- Kollaboration: Eine enge Zusammenarbeit zwischen dem Konstrukteur und dem AM-Dienstleister (wie Met3dp, mit seinem Fokus auf Genauigkeit und Zuverlässigkeit) ist der Schlüssel. Besprechen Sie kritische Merkmale, Toleranzen und Bezugspunkte frühzeitig im Prozess.

- Optimiertes Bau-Setup: Sorgfältige Planung der Teileausrichtung, Stützstrategie und Bauparameter.

- Materialcharakterisierung: Verständnis des spezifischen Schrumpfungs- und thermischen Verhaltens der gewählten Pulvercharge.

- Nachbearbeitungsplanung: Konstruktion mit dem erforderlichen Bearbeitungsvorrat und Planung geeigneter Spannungsarmglühen und Veredelungsschritte.

Zusammenfassungstabelle: Toleranz & Oberflächengüte in Metall-AM-Kühlkörpern

| Parameter | Typischer im gebauten Zustand befindlicher Bereich | Beeinflussende Faktoren | Nachbearbeitungsoptionen | Überlegungen |

|---|---|---|---|---|

| Abmessungstoleranz | ±0,1 bis ±0,2 mm (Anfang) + zusätzlich pro Länge | Maschine, Material, Geometrie, Größe, Stützen, Ausrichtung, thermische Spannung | CNC-Bearbeitung (für kritische Merkmale) | Spezifizieren Sie kritische Toleranzen über GD&T; Fügen Sie Bearbeitungsvorrat hinzu. |

| Oberflächenrauhigkeit (Ra) | 5-30+ µm (sehr variabel je nach Oberflächenausrichtung) | Pulvergröße, Schichtdicke, Schmelzbad, Ausrichtung, Stützen | Strahlen, Trommeln, Bearbeiten, Polieren, Elektropolieren | Rauheit wirkt sich auf den Fluidfluss (Druckabfall) aus; Innenkanäle sind schwer zu bearbeiten. |

| Maßgenauigkeit | Abhängig von den Kontrollfaktoren | Kalibrierung, Prozesskontrolle, Materialkonsistenz, Stabilität der Nachbearbeitung | 3D-Scannen, CMM-Inspektion, ZfP (CT-Scan) | Erfordert eine robuste Qualitätskontrolle; Zusammenarbeit mit dem Anbieter ist der Schlüssel. |

In Blätter exportieren

Beschaffungsmanager und Ingenieure, die 3D-gedruckte Kühlkörper spezifizieren, sollten ihre Toleranz- und Oberflächengüteanforderungen klar kommunizieren. Während AM geometrische Freiheit bietet, erfordert das Erreichen enger Toleranzen und sehr glatter Oberflächen oft die Einbeziehung von Nachbearbeitungsschritten wie CNC-Bearbeitung in den Produktionsplan und das Budget. Die Zusammenarbeit mit einem erfahrenen Anbieter stellt sicher, dass diese Anforderungen durch optimiertes Drucken und geeignete Veredelungstechniken verstanden und erfüllt werden.

Wesentliche Nachbearbeitungsschritte für 3D-gedruckte Metall-Kühlkörper

Die Herstellung eines Metallkühlkörpers mit additiver Fertigung endet nicht, wenn der Drucker anhält. Das „im gebauten Zustand befindliche“ Teil, frisch von der Bauplatte, erfordert eine Reihe wesentlicher Nachbearbeitungsschritte, um es in eine funktionale, zuverlässige Komponente umzuwandeln, die Leistungs- und Qualitätsspezifikationen erfüllt. Diese Schritte sind entscheidend, um innere Spannungen abzubauen, endgültige Abmessungen und Oberflächengüte zu erzielen, temporäre Stützstrukturen zu entfernen und die Materialeigenschaften zu optimieren. Das Verständnis dieses Arbeitsablaufs ist unerlässlich, um die Kosten und Vorlaufzeiten genau abzuschätzen und sicherzustellen, dass der endgültige Kühlkörper wie vorgesehen funktioniert.

Die typische Nachbearbeitungssequenz für Metall-AM-Kühlkörper (insbesondere unter Verwendung von LPBF) umfasst:

- Entstaubung / Entpuderung:

- Prozess: Sobald die Baukammer abgekühlt ist, wird die Bauplatte

- Wichtigkeit: Stellt sicher, dass kein loses Pulver nachfolgende Schritte beeinträchtigt oder in internen Kanälen eingeschlossen bleibt (entscheidend für den Flüssigkeitsfluss). Eine gründliche Reinigung ist unerlässlich.

- Spannungsarmglühen (oft auf der Bauplatte durchgeführt):

- Prozess: Aufgrund der schnellen Heiz- und Kühlzyklen während des Drucks bauen sich erhebliche Eigenspannungen im Bauteil auf. Um Verformungen oder Risse zu vermeiden, wenn das Bauteil von der Bauplatte geschnitten wird, wird häufig eine spannungsarme Wärmebehandlung durchgeführt. vor Entfernung. Die gesamte Bauplatte mit dem/den Bauteil(en) wird in einen Ofen gelegt und auf eine bestimmte Temperatur erhitzt (unterhalb der Alterungs- oder Glühtemperatur, z. B. ~300 °C für AlSi10Mg, höher für CuCrZr, aber unterhalb der Lösungsglühtemperatur), für eine bestimmte Zeit gehalten und dann langsam abgekühlt. Eine Inertgasatmosphäre (Argon, Stickstoff) ist in der Regel erforderlich, um Oxidation zu verhindern.

- Wichtigkeit: Reduziert innere Spannungen, verbessert die Dimensionsstabilität für nachfolgende Schritte erheblich und verhindert unerwartetes Verziehen. Entscheidend für die Aufrechterhaltung der Genauigkeit.

- Entfernen des Teils von der Bauplatte:

- Prozess: Das spannungsarm geglühte Teil muss von der Bauplatte getrennt werden. Häufige Methoden sind:

- Drahterodieren (Electrical Discharge Machining): Präzise Methode, gut für komplexe oder empfindliche Schnittstellen, minimale mechanische Belastung.

- Bandsäge: Schnellere, wirtschaftlichere Methode, die für einfachere Schnittstellen geeignet ist, aber mehr mechanische Kraft einbringt.

- Bearbeitungen: Fräsen oder Drehen kann ebenfalls verwendet werden.

- Wichtigkeit: Macht das einzelne Teil für die Weiterverarbeitung frei. Die gewählte Methode hängt von der Teilegeometrie, dem Material, der erforderlichen Präzision an der Basis und den Kostenüberlegungen ab.

- Prozess: Das spannungsarm geglühte Teil muss von der Bauplatte getrennt werden. Häufige Methoden sind:

- Entfernung der Stützstruktur:

- Prozess: Die temporären Stützstrukturen, die zum Verankern des Teils und zum Abstützen von Überhängen gedruckt wurden, müssen entfernt werden. Dies kann arbeitsintensiv sein.

- Manuelle Entfernung: Abbrechen oder Wegschneiden von Stützen mit Handwerkzeugen (Zangen, Schneider). Mögliche für zugängliche, schwächere Stützen.

- CNC-Bearbeitung: Wegfräsen oder -schleifen von Stützen, oft erforderlich für robuste Stützen oder kritische Oberflächen, an denen Stützkontakt stattfand.

- EDM: Kann in einigen Fällen für unzugängliche interne Stützen verwendet werden.

- Wichtigkeit: Unverzichtbar, um die endgültige Teilegeometrie und -funktion zu erreichen. Schlecht entfernte Stützen können Spuren hinterlassen, Toleranzen beeinträchtigen oder interne Kanäle blockieren. Design for Support Removal (DfSR) ist ein wichtiges DfAM-Prinzip.

- Prozess: Die temporären Stützstrukturen, die zum Verankern des Teils und zum Abstützen von Überhängen gedruckt wurden, müssen entfernt werden. Dies kann arbeitsintensiv sein.

- Eigenschaftsverbessernde Wärmebehandlung (materialabhängig):

- Prozess: Im Gegensatz zur Spannungsarmglühung zielt dieser Schritt darauf ab, die endgültige gewünschte Materialmikrostruktur und die mechanischen Eigenschaften zu erreichen. Der spezifische Zyklus hängt stark von der Legierung ab:

- CuCrZr (Aushärten): Erfordert einen zweistufigen Prozess: 1) Lösungsglühen: Erhitzen auf eine hohe Temperatur (~950-1000 °C), um Chrom und Zirkonium in die Kupfermatrix aufzulösen, gefolgt von schnellem Abschrecken. 2) Alterung: Wiedererhitzen auf eine niedrigere Temperatur (~450-500 °C) für eine bestimmte Zeit, damit sich Cr- und Zr-Ausscheidungen bilden, wodurch die Härte, Festigkeit und Wärmeleitfähigkeit deutlich erhöht werden. Präzise Kontrolle von Temperatur und Zeit ist entscheidend. Inertgasatmosphäre erforderlich.

- AlSi10Mg (T6-Behandlung): Beinhaltet oft: 1) Lösung Behandlung: Erhitzen (~520-540 °C), um Mg₂Si-Ausscheidungen aufzulösen. 2) Abschrecken: Schnelles Abkühlen (Wasser oder Polymer), um Elemente in Lösung einzufangen. 3) Künstliche Alterung: Wiedererhitzen (~160-180 °C), um feine Mg₂Si-Partikel auszuscheiden, wodurch Festigkeit und Härte erhöht werden. Spannungsarmglühen kann ausreichen, wenn nur die Dimensionsstabilität und nicht die Spitzenfestigkeit benötigt wird.

- Wichtigkeit: Passt die Materialeigenschaften (Festigkeit, Härte, Leitfähigkeit, Duktilität) an die Anwendungsanforderungen an. Dies ist oft obligatorisch, um Datenblattwerte für Legierungen wie CuCrZr zu erreichen. Spezialisierte Wärmebehandlungsdienste AM Anbieter oder hausinterne kalibrierte Öfen werden benötigt.

- Prozess: Im Gegensatz zur Spannungsarmglühung zielt dieser Schritt darauf ab, die endgültige gewünschte Materialmikrostruktur und die mechanischen Eigenschaften zu erreichen. Der spezifische Zyklus hängt stark von der Legierung ab:

- Endbearbeitung & Oberflächenbehandlung:

- Prozess: Je nach Bedarf können verschiedene Endbearbeitungsschritte angewendet werden:

- Bearbeitungen: CNC-Fräsen oder -Drehen, um enge Toleranzen auf Fügeflächen, Dichtflächen oder Anschlussverbindungen zu erreichen. Erfordert eine sorgfältige Vorrichtungsgestaltung für potenziell komplexe AM-Formen.

- Strahlen (Perlen/Sand): Erzeugt ein gleichmäßiges, mattes Finish, reinigt Oberflächen.

- Taumeln / Vibrationsgleitschleifen: Glättet Oberflächen und Kanten, entgratet.

- Polieren: Erreicht glatte Oberflächen mit niedrigem Ra-Wert für bestimmte Bereiche.

- Eloxieren (für Aluminium): Verbessert die Korrosionsbeständigkeit und Verschleißfestigkeit, kann dekorativ sein.

- Beschichten (Nickel usw.): Kann die Verschleißfestigkeit, den Korrosionsschutz oder die Lötbarkeit verbessern.

- Wichtigkeit: Erreicht endgültige Maßspezifikationen, die erforderliche Oberflächenstruktur (für Ästhetik, Fluss oder Kontakt) und fügt bei Bedarf Schutzschichten hinzu.

- Prozess: Je nach Bedarf können verschiedene Endbearbeitungsschritte angewendet werden:

- Reinigung und Inspektion:

- Prozess: Endreinigung zur Entfernung von Bearbeitungsflüssigkeiten, Strahlmedien oder Rückständen. Eine umfassende Inspektion unter Verwendung von Methoden wie KMM, 3D-Scannen, Sichtprüfungen und potenziell ZfP (wie CT-Scannen zur Überprüfung interner Kanäle oder zur Defekterkennung) stellt sicher, dass das Teil alle Spezifikationen erfüllt, bevor es versendet wird.

- Wichtigkeit: Garantiert die für die Anwendung erforderliche Teilequalität, Maßgenauigkeit und Sauberkeit, was insbesondere für flüssigkeitsführende Bauteile von entscheidender Bedeutung ist.

Arbeitsablaufzusammenfassung:

Bauplatte -> Entpulvern -> Spannungsarmglühen -> Teileentfernung -> Stützenentfernung -> Wärmebehandlung (Eigenschaften) -> Endbearbeitung/Bearbeitung -> Reinigung & Inspektion -> Fertigteil

Beschaffungsüberlegungen:

Bei der Beschaffung von 3D-gedruckten Kühlkörpern müssen Beschaffungsmanager sicherstellen, dass potenzielle Lieferanten über die erforderlichen internen Fähigkeiten oder qualifizierten Partner für alle erforderlichen Nachbearbeitungsschritte verfügen. Die Kosten und die Vorlaufzeit, die mit diesen Schritten verbunden sind, können erheblich sein und müssen in den Gesamtprojektumfang einbezogen werden. Ein vertikal integrierter Anbieter wie Met3dp, mit Fachwissen in den Bereichen Pulver, Druck und möglicherweise der Koordination der erforderlichen Nachbearbeitung, kann diesen komplexen Arbeitsablauf rationalisieren.

Häufige Herausforderungen beim 3D-Druck von Kühlkörpern und Minderungsstrategien

Während die additive Fertigung von Metallen unglaubliche Möglichkeiten für das Design und die Leistung von Kühlkörpern eröffnet, ist der Prozess nicht ohne seine Herausforderungen. Das Verständnis potenzieller Fallstricke und die Umsetzung effektiver Minderungsstrategien sind entscheidend, um erfolgreiche Builds zu gewährleisten, die gewünschte Qualität zu erreichen und die Wirtschaftlichkeit zu erhalten. Ingenieure, die Teile entwerfen, und Beschaffungsmanager, die Lieferanten auswählen, sollten sich dieser häufigen Probleme bewusst sein.

1. Verformung und Verzerrung:

- Herausforderung: Erhebliche Temperaturgradienten während des schichtweisen Schmelz- und Erstarrungsprozesses induzieren Eigenspannungen im Bauteil. Wenn diese Spannungen die Streckgrenze des Materials oder die Verankerungskraft der Stützen überschreiten, kann sich das Teil verziehen, verformen oder sich sogar von der Bauplatte lösen. Große flache Oberflächen sind besonders anfällig.

- Die Ursachen: Hohe Temperaturgradienten, unzureichende Abstützung, große Querschnittsflächen, ungeeignete Scanstrategien, Materialeigenschaften (hohe Wärmeausdehnung).

- Strategien zur Schadensbegrenzung:

- Optimierte Ausrichtung: Ausrichten des Teils, um große, flache Oberflächen parallel zur Bauplatte zu minimieren und die Konzentration der thermischen Masse zu reduzieren.

- Robuste Stützstrukturen: Verwendung von gut gestalteten Stützen (Dichte, Typ, Position), um das Teil fest zu verankern und die Wärme effektiv abzuleiten. Berücksichtigen Sie thermische Stützen, die speziell für die Wärmeableitung entwickelt wurden.

- Build Plate Heating: Vorwärmen der Bauplatte (üblich bei LPBF, unerlässlich bei EBM) reduziert Temperaturgradienten zwischen dem Teil und der Platte.

- Optimierte Scan-Strategie: Verwendung spezifischer Laser-/Strahlscanmuster (z. B. Inselscannen, Schachbrettmuster), um die Wärmeverteilung zu steuern und den lokalen Spannungsaufbau zu reduzieren.

- Änderung des Designs: Hinzufügen von Rippen oder Wellungen zu großen flachen Bereichen, wodurch abrupte Änderungen der Dicke reduziert werden.

- Stressabbau Wärmebehandlung: Die Durchführung dieses Schritts vor der Teileentfernung ist entscheidend für die Stabilisierung der Komponente (wie zuvor besprochen).

2. Porosität:

- Herausforderung: Das Vorhandensein kleiner Hohlräume oder Poren im gedruckten Material beeinträchtigt dessen Dichte, mechanische Eigenschaften (insbesondere die Ermüdungsfestigkeit) und möglicherweise die Wärmeleitfähigkeit. Porosität kann intern oder oberflächenverbunden sein.

- Die Ursachen:

- Probleme mit Prozessparametern: Falsche Laser-/Strahlleistung, Scangeschwindigkeit oder Fokus können zu unvollständigem Schmelzen (Mangel an Schmelzporosität) oder Keyholing (Gaseinschluss-Porosität) führen.

- Qualität des Pulvers: Pulver von schlechter Qualität mit unregelmäßigen Formen, innerer Porosität oder Satelliten kann das gleichmäßige Pulverstreuen und -schmelzen behindern. Verunreinigtes Pulver (z. B. Feuchtigkeit) kann beim Schmelzen Gas freisetzen. Beschaffung hochwertige Metallpulver von renommierten Lieferanten wie Met3dp, die fortschrittliche Zerstäubung und Qualitätskontrolle einsetzen, ist entscheidend.

- Gaseinschluss: Probleme mit dem Schutzgas (unsachgemäßer Fluss, Verunreinigung) können atmosphärische Gase in das Schmelzbad gelangen lassen. In dem Pulver gelöste Gase können ebenfalls dazu beitragen.

- Strategien zur Schadensbegrenzung:

- Optimierung der Parameter: Entwicklung und Verwendung validierter Prozessparameter, die für das Material, die Maschine und die Geometrie spezifisch sind. Dies erfordert erhebliches Fachwissen.

- Qualitätskontrolle des Pulvers: Verwendung von hochwertigem, kugelförmigem Pulver mit guter Fließfähigkeit und geringem Gasgehalt. Umsetzung geeigneter Pulverhandhabungs-, Lagerungs- und Recyclingprotokolle.

- Schutzgasmanagement: Sicherstellung von hochreinem Inertschutzgas (Argon oder Stickstoff) mit geeigneten Durchflussraten und Überwachung des Sauerstoffgehalts in der Kammer.

- Heiß-Isostatisches Pressen (HIP): Ein Nachbearbeitungsschritt, der hohen Druck und Temperatur beinhaltet, um innere Poren zu schließen. Effektiv, aber erhöht die Kosten und die Vorlaufzeit. Oft erforderlich für kritische Luft- und Raumfahrt- oder Medizinprodukte.

3. Schwierigkeiten bei der Entfernung von Stützstrukturen:

- Herausforderung: Stützen müssen stark genug sein, um ihre Aufgabe während des Drucks zu erfüllen, aber danach leicht zu entfernen sein, ohne die Teileoberfläche zu beschädigen oder unzugängliche Reste zu hinterlassen, insbesondere in komplexen internen Kanälen.

- Die Ursachen: Übermäßig robustes Stützdesign, schlechte Zugänglichkeit, Stützen, die zu stark mit dem Teil verschmolzen sind, empfindliche Teilemerkmale in der Nähe von Stützen.

- Strategien zur Schadensbegrenzung:

- DfAM zur Stützreduzierung: Entwerfen von Teilen mit selbsttragenden Winkeln (>45°) und Optimierung der Ausrichtung, um den Bedarf an Stützen zu minimieren.

- Smart Support Design: Verwendung von Stütztypen (z. B. Baumstützen, Blockstützen mit spezifischen Schnittstellenschichten), die ein Gleichgewicht zwischen Festigkeit und Entfernbarkeit herstellen. Software-Tools bieten verschiedene Strategien.

- Planung der Zugänglichkeit: Sicherstellen, dass Werkzeuge (manuell oder CNC) die Stützen zur Entfernung erreichen können.

- Wahl des Materials: Einige Materialien lassen sich leichter von Stützen befreien als andere.

- Nachbearbeitungstechniken: Verwendung geeigneter Entfernungsmethoden (manuell, maschinell, potenziell EDM).

4. Rissbildung (Erstarrungs- oder Verflüssigungsrissbildung):

- Herausforderung: Risse können sich während der Erstarrung oder in der wärmebeeinflussten Zone aufgrund hoher thermischer Spannungen bilden, insbesondere in Legierungen, die anfällig für Heißrisse oder Verflüssigungsrissbildung sind (wie einige hochfeste Aluminium- oder Nickellegierungen; weniger häufig, aber unter nicht optimalen Bedingungen in AlSi10Mg möglich).

- Die Ursachen: Materialanfälligkeit, hohe Temperaturgradienten, hohe Eigenspannung, Teilegeometrie (scharfe Ecken, schnelle Dickenänderungen).

- Strategien zur Schadensbegrenzung:

- Optimierung der Parameter: Feinabstimmung der Laser-/Strahlparameter zur Steuerung der Abkühlraten.

- Bauplattenheizung / Kammer-Temperaturregelung: Reduzierung von Temperaturgradienten.

- Modifikation der Scanstrategie: Steuerung der Wärmezufuhr und des Spannungsaufbaus.

- Auswahl/Änderung der Legierung: Auswahl von Legierungen, die weniger anfällig für Rissbildung sind, oder Verwendung modifizierter Zusammensetzungen, falls möglich.

- Designänderungen: Verwendung von Radien/Radien, Vermeidung problematischer Geometrien.

5. Probleme mit der Oberflächenbeschaffenheit:

- Herausforderung: Das Erreichen der gewünschten Oberflächengüte kann durch Faktoren beeinträchtigt werden, die dem PBF-Verfahren innewohnen.

- Stair-Stepping: Unvermeidlich auf gekrümmten/abgewinkelten Oberflächen aufgrund der Schichtung.

- Teilweise geschmolzenes Pulver: Pulverpartikel, die lose an abwärts gerichteten Oberflächen oder Seitenwänden haften.

- Schlackebildung: Oxidbildung oder Schmelzbadauswurf, die Oberflächenfehler verursachen.

- Strategien zur Schadensbegrenzung:

- Optimierung der Orientierung: Bauen kritischer Oberflächen vertikal oder als obere Oberflächen, wo immer möglich.

- Dünnere Schichtdicke: Reduziert die Treppenbildung, erhöht aber die Bauzeit.

- Optimierung der Parameter: Feinabstimmung der Schmelzbadparameter, um die Pulverhaftung und die Schlackebildung zu minimieren.

- Nachbearbeiten: Anwendung geeigneter Endbearbeitungstechniken (Strahlen, Trommeln, Bearbeiten, Polieren) nach Bedarf.

6. Qualitätssicherung und Konsistenz:

- Herausforderung: Die Gewährleistung einer gleichbleibenden Qualität und der Eigenschaften von Teil zu Teil und von Charge zu Charge erfordert eine strenge Prozesskontrolle und -validierung.

- Die Ursachen: Variationen in der Pulverqualität, Abweichungen der Maschinenkalibrierung, inkonsistente Umgebungsbedingungen, Abweichungen in der Nachbearbeitung.

- Strategien zur Schadensbegrenzung:

- Robustes Qualitätsmanagementsystem (QMS): Implementierung von ISO 9001 oder branchenspezifischen Standards (AS

- Prozessüberwachung: Verwendung von In-situ-Überwachungswerkzeugen zur Verfolgung der Bauzustände.

- Materialrückverfolgbarkeit & Prüfung: Strenge Kontrolle der Pulverchargen, einschließlich der Prüfung der Eigenschaften.

- Kalibrierung und Wartung von Maschinen: Regelmäßige Termine zur Gewährleistung der Maschinengenauigkeit.

- Standardisierte Verfahren: Dokumentierte Verfahren für den Druck und alle Nachbearbeitungsschritte.

- Endkontrolle & Prüfung: Umfassende Dimensionskontrollen, ZfP und potenziell zerstörende Prüfungen an Musterproben.

Die erfolgreiche Bewältigung dieser Herausforderungen erfordert eine Kombination aus guten Konstruktionspraktiken (DfAM), sorgfältiger Materialauswahl und -handhabung, präziser Prozesskontrolle, geeigneter Nachbearbeitung und robuster Qualitätssicherung beim Metalldruck. Die Zusammenarbeit mit einem erfahrenen AM-Anbieter, der diese potenziellen Probleme proaktiv angeht, ist für Beschaffungsmanager, die eine zuverlässige Produktion hochwertiger 3D-gedruckter Kühlkörper suchen, von entscheidender Bedeutung.

So wählen Sie den richtigen Metall-3D-Druckdienstleister für Kühlkörper aus

Die Auswahl des richtigen Fertigungspartners ist ebenso wichtig wie die Konstruktions- und Materialauswahl bei der Implementierung von 3D-gedruckten Kühlkörpern. Die besonderen Anforderungen an die Herstellung komplexer Wärmemanagementkomponenten mit additiver Fertigung erfordern spezifisches Fachwissen und Fähigkeiten. Für Beschaffungsmanager und Entwicklungsteams, die sich auf Qualifizierung von Metall-AM-Lieferantenbegeben, ist ein gründlicher Bewertungsprozess unerlässlich, um Qualität, Zuverlässigkeit und Wert sicherzustellen. Die Wahl eines ungeeigneten Lieferanten kann zu Projektverzögerungen, Budgetüberschreitungen und minderwertigen Teilen führen, die die Leistungsanforderungen nicht erfüllen.

Hier sind die wichtigsten Kriterien für die Auswahl eines 3D-Druck-Dienstleister für Metall für Elektromotor-Kühlkörper:

1. Fachwissen & Engineering-Unterstützung:

- Wissen im Bereich Wärmemanagement: Versteht der Anbieter die Prinzipien der Wärmeübertragung, der Fluiddynamik und die spezifischen Herausforderungen bei der Kühlung von Elektromotoren? Kann er DfAM-Beratung anbieten, die auf die thermische Leistung zugeschnitten ist?

- Materialwissenschaftliche Tiefe: Verfügen sie über nachgewiesene Fachkenntnisse mit den spezifischen Legierungen, die Sie benötigen (CuCrZr, AlSi10Mg)? Verstehen sie die Nuancen des Druckens dieser Materialien und die erforderliche Nachbearbeitung (insbesondere Wärmebehandlungen), um optimale Eigenschaften zu erzielen?

- DfAM-Fähigkeit: Können sie bei der Konstruktion für die additive Fertigung helfen oder diese validieren, einschließlich Topologieoptimierung, Gittergenerierung, Stützstrategie und Simulation (CFD/FEA)?

- Problemlösung: Haben sie eine Erfolgsbilanz bei der Fehlersuche bei komplexen AM-Builds und der Suche nach Lösungen?

2. Ausrüstung, Technologie & Kapazität:

- Maschinen-Portfolio: Welche Arten von Metall-AM-Maschinen betreiben sie (z. B. LPBF, EBM)? Sind diese Maschinen für das gewählte Material und die Teilegröße geeignet? Verfügen sie über moderne, gut gewartete und kalibrierte Geräte? Met3dp beispielsweise betont seine branchenführendes Druckvolumen, Genauigkeit und Zuverlässigkeit.

- Bauvolumen: Können ihre Maschinen die Größe Ihres Kühlkörpers aufnehmen?

- Kapazität & Skalierbarkeit: Verfügen sie über eine ausreichende Maschinenkapazität, um Ihren Prototyping-Bedarf zu decken und möglicherweise auf eine Klein- oder Mittelserienproduktion zu skalieren? Wie ist ihre typische Rückstands- oder Wartezeit?

3. Materialkapazitäten und Qualitätskontrolle:

- Pulverbeschaffung und -handhabung: Beziehen sie hochwertige Pulver von renommierten Lieferanten oder stellen sie, wie Met3dp, ihre eigenen Pulver mit fortschrittlichen Methoden wie Gaszerstäubung und PREP-Technologienher? Wie sind ihre Verfahren zur Pulverqualitätskontrolle, -handhabung, -lagerung und -rückverfolgbarkeit?

- Sachkenntnis: Können sie erfolgreiche Drucke und dokumentierte Materialeigenschaften für CuCrZr und AlSi10Mg nachweisen?

- Entwicklung der Parameter: Verfügen sie über validierte, optimierte Prozessparameter für die erforderlichen Materialien?

4. Nachbearbeitungsmöglichkeiten:

- Umfassender Workflow: Können sie die gesamte Nachbearbeitungskette entweder intern oder über streng qualifizierte Partner verwalten? Dies beinhaltet:

- Spannungsarmglühen & Wärmebehandlung (Kritisch wichtig: kalibrierte Öfen, kontrollierte Atmosphären, validierte Zyklen für die Ausscheidungshärtung/T6).

- Präzise Teile- & Stützentfernung (Draht-EDM, Bandsäge, Bearbeitung).

- CNC-Bearbeitung (Für kritische Toleranzen und Merkmale).

- Oberflächenveredelung (Strahlen, Trommeln, Polieren usw.).

- Reinigung & Inspektion.

- Integrierte Dienstleistungen: Ein Anbieter, der eine vollständige Palette von Dienstleistungen anbietet, vereinfacht die Lieferkette und gewährleistet eine bessere Prozesskontrolle.

5. Qualitätsmanagementsystem (QMS) & Zertifizierungen:

- Formelles QMS: Arbeiten sie unter einem zertifizierten QMS wie ISO 9001?

- Branchenspezifische Zertifizierungen: Sind sie für relevante Branchen zertifiziert (z. B. AS9100 für die Luft- und Raumfahrt, ISO 13485 für die Medizin)? Obwohl diese Zertifizierungen für industrielle Kühlkörper nicht immer erforderlich sind, weisen sie auf ein hohes Maß an Prozesskontrolle und -genauigkeit hin.

- Dokumentation: Können sie Materialzertifizierungen, Konformitätsbescheinigungen, Prüfberichte und vollständige Rückverfolgbarkeit bereitstellen?

6. Erfahrung & Erfolgsbilanz:

- Einschlägige Projekte: Haben sie Teile hergestellt, die in Bezug auf Komplexität, Material und Anwendung (thermische Komponenten, Teile für die Automobil-, Luft- und Raumfahrt- und Industriebranche) ähnlich sind? Können sie Fallstudien oder Referenzen vorlegen?

- Geschäftsjahre: Wie lange sind sie auf Metall-AM spezialisiert?

7. Kommunikation, Support & Projektmanagement:

- Reaktionsfähigkeit: Reagieren sie schnell auf Anfragen und geben technisches Feedback?

- Klare Kommunikation: Ist die Kommunikation professionell, klar und technisch fundiert?

- Projektleitung: Haben sie einen strukturierten Ansatz für die Verwaltung von Projekten, die Bereitstellung von Updates und die Behandlung potenzieller Probleme?

8. Kosten, Vorlaufzeit & Wert:

- Transparente Angebote: Ist ihre Preisgestaltung klar und detailliert und unterteilt die Kosten (Material, Maschinenzeit, Arbeitszeit, Nachbearbeitung)?

- Konkurrenzfähige Preisgestaltung: Ist die Preisgestaltung im Vergleich zum Markt wettbewerbsfähig, unter Berücksichtigung der angebotenen Qualität und Dienstleistungen? Hüten Sie sich vor Angeboten, die zu niedrig erscheinen, da diese möglicherweise die Qualität oder die notwendige Nachbearbeitung beeinträchtigen.

- Zuverlässige Vorlaufzeiten: Können sie realistische Vorlaufzeitschätzungen abgeben und nachweisen, dass sie diese einhalten?

- Gesamtwert: Berücksichtigen Sie das gesamte Wertversprechen, einschließlich Fachwissen, Qualität, Zuverlässigkeit, Support und Risikominderung, nicht nur den Stückpreis.

Bewertung Zusammenfassungstabelle:

| Kriterien | Zentrale Fragen | Wichtigkeitsstufe |

|---|---|---|

| Technisches Fachwissen | Thermik/DfAM verstehen? Materialwissenschaftliche Tiefe? Simulationsfähigkeit? | Sehr hoch |

| Ausrüstung und Technologie | Geeignete Maschinen? Bauvolumen? Kalibrierung? Kapazität/Skalierbarkeit? | Hoch |

| Materialeigenschaften | Nachgewiesene Expertise mit CuCrZr/AlSi10Mg? Pulver-QC & -Handhabung? Parameteroptimierung? | Sehr hoch |

| Nachbearbeitung | Interne/Partner-Fähigkeiten für Wärmebehandlung, Bearbeitung, Veredelung, Inspektion? Integrierter Workflow? | Sehr hoch |

| Qualitätssystem/Zertifizierungen | ISO 9001? Branchenzertifizierungen (AS9100)? Rückverfolgbarkeit? Dokumentation? | Hoch |

| Erfahrung & Erfolgsbilanz | Ähnliche Projekte abgeschlossen? Branchenerfahrung? Fallstudien/Referenzen? | Hoch |