Leichte Gehäuse für UAV-Nutzlastsysteme

Inhaltsübersicht

Leichte Gehäuse für UAV-Nutzlastsysteme: Der Vorteil des 3D-Drucks von Metall

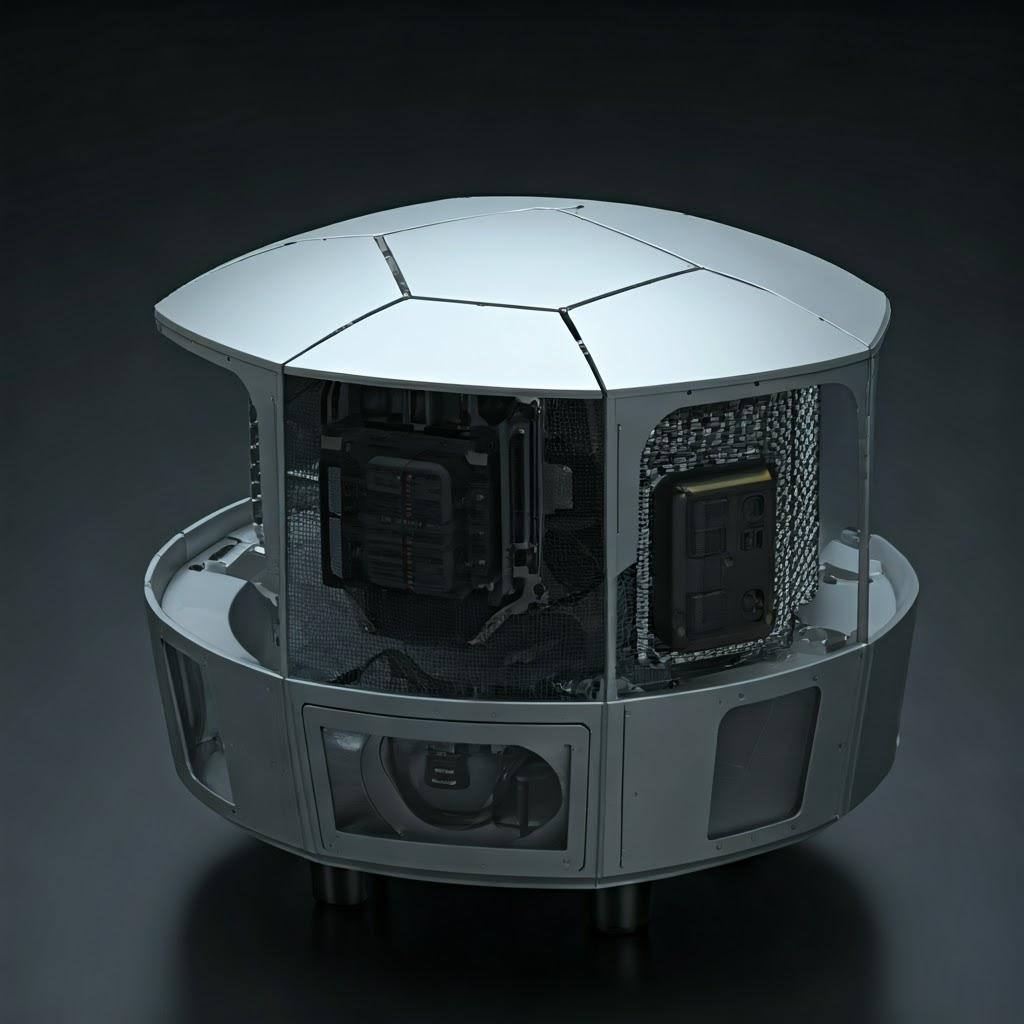

Unbemannte Luftfahrzeuge (UAVs), gemeinhin als Drohnen bekannt, haben ihren militärischen Ursprung hinter sich gelassen und sind zu unverzichtbaren Werkzeugen in einem breiten Spektrum von Branchen geworden. Von Präzisionslandwirtschaft und Infrastrukturinspektion bis hin zu Verteidigungsüberwachung und kommerzieller Auslieferung - UAVs erledigen Aufgaben schneller, sicherer und effizienter als je zuvor. Das Herzstück dieser fortschrittlichen Fähigkeiten ist die Nutzlast - die hochentwickelten Sensoren, Kameras, Kommunikationseinrichtungen oder Spezialausrüstungen, die es dem UAV ermöglichen, die ihm zugedachte Aufgabe zu erfüllen. Der Schutz dieser kritischen, oft empfindlichen und teuren Nutzlast ist von größter Bedeutung, und diese Verantwortung fällt dem Nutzlastgehäuse zu.

Ein UAV-Nutzlast-Gehäuse ist weit mehr als nur eine Kiste. Es ist eine sorgfältig konstruierte Komponente, die empfindliche Elektronik und Optik vor rauen Umweltbedingungen (extreme Temperaturen, Feuchtigkeit, Staub, Vibrationen), elektromagnetischen Störungen (EMI), Hochfrequenzstörungen (RFI) und physischen Stößen schützen soll. Traditionell stellte die Konstruktion dieser Gehäuse eine große technische Herausforderung dar: Es galt, den Bedarf an robustem Schutz und struktureller Integrität mit der absoluten Notwendigkeit der Gewichtsreduzierung in Einklang zu bringen. Jedes Gramm, das bei einer UAV-Komponente eingespart wird, schlägt sich direkt in längeren Flugzeiten, höherer Nutzlastkapazität oder verbesserter Manövrierfähigkeit nieder - entscheidende Leistungskennzahlen bei jeder UAV-Anwendung. Dieses Spannungsfeld zwischen Gewicht und Festigkeit hat oft zu Kompromissen bei konventionellen Fertigungsmethoden wie CNC-Bearbeitung oder Spritzguss gezwungen.

Das Aufkommen von 3D-Druck von Metallauch bekannt als additive Metallfertigung (AM), bietet eine transformative Lösung. Diese Technologie ermöglicht die Herstellung von hochkomplexen, leichten und dennoch stabilen Metallgehäusen, deren Herstellung bisher unmöglich oder unerschwinglich war. Durch den schichtweisen Aufbau von Teilen direkt aus digitalen Entwürfen unter Verwendung von fortschrittlichen Metallpulvern wie Aluminiumlegierungen (AlSi10Mg und A6061 sind die besten Beispiele) eröffnet die Metall-AM eine nie dagewesene Designfreiheit. Ingenieure können nun fortschrittliche Merkmale wie topologieoptimierte Geometrien, interne Gitterstrukturen, konforme Kühlkanäle und konsolidierte Baugruppen integrieren - all dies trägt zu einer erheblichen Gewichtsreduzierung bei, ohne dass Leistung oder Schutz beeinträchtigt werden.

Dieser Wandel ist besonders wichtig für B2B-Lieferanten, Hersteller und Beschaffungsmanager in Sektoren, die hochleistungsfähige UAV-Komponenten benötigen, darunter

- Luft- und Raumfahrt & Verteidigung: Es werden robuste, zuverlässige und oft kundenspezifische Gehäuse für ISR-Sensoren (Intelligence, Surveillance, Reconnaissance), Kommunikationsverbindungen und Nutzlasten für die elektronische Kriegsführung (EW) benötigt.

- Automobilindustrie (Prüfung & Entwicklung): Einsatz von UAVs für verschiedene Testszenarien, bei denen ein spezieller Sensorschutz erforderlich ist.

- Medizinisch (Lieferung & Lager; Logistik): Erforschung von UAVs für zeitkritische Lieferungen, die sichere und möglicherweise klimatisierte Nutzlasträume erfordern.

- Industrielle Fertigung & Inspektion: Einsatz von Drohnen, die mit Wärmebildkameras, LiDAR-Scannern oder NDT-Sensoren ausgestattet sind, zur Anlagenüberwachung und Qualitätskontrolle.

- Gewerbliche Vermessung & Kartierung: Die Integration von hochauflösenden Kameras und Geodatensensoren erfordert stabile, vibrationsgedämpfte Gehäuse.

Unternehmen wie Met3dp stehen bei dieser technologischen Revolution an vorderster Front und bieten nicht nur modernste Metall 3D-Druck systeme wie Selective Electron Beam Melting (SEBM), sondern auch die Herstellung von hochwertigen, anwendungsoptimierten Metallpulvern wie AlSi10Mg und A6061. Durch die Nutzung jahrzehntelanger kollektiver Erfahrung arbeitet Met3dp mit Unternehmen zusammen, um das volle Potenzial der Metall-AM zu nutzen und das Design und die Produktion von kritischen Komponenten wie UAV-Nutzlastgehäusen zu verändern. Dieser Blog-Beitrag taucht tief in die Welt der 3D-gedruckten UAV-Nutzlastgehäuse aus Metall ein und untersucht deren Anwendungen, die Vorteile der Verwendung von AM, die optimalen Materialien, Designüberlegungen, Qualitätsaspekte und wie Sie mit dem richtigen Dienstleister zusammenarbeiten können, um die Leistung und Einsatzfähigkeit Ihrer UAV-Systeme zu verbessern. Ganz gleich, ob Sie ein Ingenieur sind, der die nächste Generation von UAVs entwirft, oder ein Beschaffungsmanager, der hochwertige, leichtgewichtige Komponenten beschaffen muss - das Verständnis des Potenzials von Metal AM ist entscheidend, um wettbewerbsfähig zu bleiben.

Definition von UAV-Nutzlastgehäusen: Kritische Komponenten für Schutz und Leistung unbemannter Systeme

Das Nutzlastgehäuse ist ein integraler, missionskritischer Bestandteil eines jeden anspruchsvollen UAV-Systems. Während die Zelle die primäre Struktur liefert und die Antriebssysteme den Flug ermöglichen, dient das Gehäuse als spezielles Gehäuse und Schutzhülle für die wertvollen Nutzlastelemente. Ihr Design und ihre Materialzusammensetzung haben einen direkten Einfluss auf die Gesamtleistung, die Zuverlässigkeit und die Erfolgsquote des UAV. Einfach ausgedrückt: Ohne ein richtig konstruiertes Gehäuse ist die teure und empfindliche Nutzlast anfällig für Schäden oder Fehlfunktionen, wodurch die gesamte UAV-Mission unwirksam wird.

Kernfunktionen eines UAV-Nutzlastgehäuses:

Die Rolle eines Nutzlastgehäuses geht weit über eine einfache Umschließung hinaus. Sie erfüllt mehrere wichtige Funktionen gleichzeitig:

- Strukturelle Unterstützung & Integration: Bietet sichere Befestigungspunkte für die Nutzlastelemente (Sensoren, Kameras, Leiterplatten, Antennen) und fügt sie nahtlos in die UAV-Zelle ein. Sie muss den statischen und dynamischen Belastungen während des Flugs, des Starts und der Landung standhalten.

- Schutz der Umwelt: Schützt die Nutzlast vor einer Reihe von Umweltgefahren:

- Moisture & Luftfeuchtigkeit: Verhindert das Eindringen von Wasser durch Regen, Nebel oder Kondensation, das Kurzschlüsse oder Korrosion verursachen kann. Dichtungsstrategien (Dichtungen, konforme Beschichtungen) werden oft in Verbindung mit dem Gehäuse entwickelt.

- Staub & Partikel: Verhindert das Eindringen feiner Partikel in empfindliche optische oder elektronische Komponenten, was besonders in der Industrie, in der Landwirtschaft oder in Wüstengebieten wichtig ist.

- Temperaturextreme: Schützt die Komponenten vor Überhitzung durch interne Elektronik oder externe Sonneneinstrahlung sowie vor Leistungseinbußen oder Ausfällen bei extremer Kälte. Wärmemanagementfunktionen sind häufig integriert.

- Druckunterschiede: Behält die Integrität bei schnellen Höhenänderungen bei.

- Wärmemanagement: Erleichtert die Ableitung der von der Nutzlastelektronik erzeugten Wärme. Dies kann mit passiven Methoden (in die Gehäusewände integrierte Kühlkörper, Materialien mit hoher Wärmeleitfähigkeit) oder aktiven Methoden (Belüftungsöffnungen, Kühlkanäle für forcierte Luft- oder Flüssigkeitskühlung) erfolgen, die häufig durch die Gestaltungsfreiheit von Metal AM ermöglicht werden.

- Elektromagnetische Verträglichkeit (EMV): Bietet EMI/RFI-Abschirmung, um empfindliche Nutzlast-Elektronik vor externen elektromagnetischen Störungen (z. B. Radar, Kommunikationssignale) zu schützen und um zu verhindern, dass die Nutzlast selbst die Navigations- und Kommunikationssysteme des UAVs stört. Metallgehäuse bieten von Natur aus gute Abschirmungseigenschaften, die durch Design und Materialwahl weiter optimiert werden können.

- Stoß & Schlag; Vibrationsbeständigkeit: Schützt die Nutzlast vor Erschütterungen, Vibrationen und G-Kräften, die bei turbulenten Flügen, harten Landungen oder beim Transport auftreten. Das strukturelle Design des Gehäuses und die Dämpfungseigenschaften des Materials sind entscheidend. Metall-AM ermöglicht integrierte Dämpfungsstrukturen oder eine optimierte Verrippung für mehr Steifigkeit.

- Sicherheit &; Manipulationssicherheit: In Verteidigungs- oder Hochsicherheitsanwendungen muss das Gehäuse unter Umständen einen gewissen Grad an Manipulationssicherheit bieten.

Arten der untergebrachten Nutzlasten:

Die spezifische Konstruktion eines Gehäuses hängt stark von der Art der Nutzlast ab, die es aufnehmen soll. Gängige Beispiele sind:

- Bildgebende Systeme:

- Elektrooptische (EO) Kameras (sichtbares Spektrum, hohe Auflösung)

- Infrarot (IR) / Wärmebildkameras

- Multispektral-/Hyperspektralkameras

- LiDAR (Light Detection and Ranging) Systeme

- Sensoren:

- Gasdetektoren (Methan, CO, flüchtige Stoffe)

- Umweltsensoren (Temperatur, Luftfeuchtigkeit, Druck)

- Strahlungssensoren

- Magnetische Sensoren (Magnetometer)

- Akustische Sensoren

- Kommunikationsmittel:

- Antennen (Richtantennen, Rundstrahlantennen)

- Transponder (ADS-B)

- Datenverbindungen & Modems

- Endgeräte für die Satellitenkommunikation (SATCOM)

- Spezialisierte Instrumentierung:

- Wissenschaftliche Messgeräte

- Ausrüstung für die Probenahme

- Kleine Manipulatoren oder Liefermechanismen

Industrie Anwendungen & Anforderungen:

Die Anforderungen an UAV-Nutzlastgehäuse variieren je nach Branche und spezifischer Anwendung erheblich. B2B-Lieferanten und -Hersteller müssen diesen unterschiedlichen Bedürfnissen gerecht werden:

| Industrie Sektor | Typische untergebrachte Nutzlasten | Wichtige Anforderungen an das Gehäuse | B2B-Schlüsselwörter |

|---|---|---|---|

| Luft- und Raumfahrt & Verteidigung | ISR-Sensoren, Zielsuchkapseln, SIGINT/ELINT, Kommunikationsrelais, EW-Pakete | Extreme Robustheit, hohe Zuverlässigkeit (MIL-STD), EMI/RFI-Abschirmung, Wärmemanagement, geringe Beobachtbarkeit (manchmal), kundenspezifische Designs | Anbieter von UAV-Gehäusen für Verteidigungszwecke, Hersteller von militärischen Drohnenteilen, ISR-Nutzlastgehäuse |

| Gewerbliches Vermessungswesen | Hochauflösende Kameras, LiDAR-Scanner, GNSS-Empfänger | Hohe Stabilität, Schwingungsdämpfung, präzise Montage, Umweltverträglichkeit (IP-Schutz), geringes Gewicht | Vermessungsdrohne Komponenten Großhandel, LiDAR-Gehäuse Hersteller, Mapping UAV Teile |

| Landwirtschaft | Multispektralkameras, Umweltsensoren, Sprühdüsen | Abdichtung gegen Umwelteinflüsse (Staub, Feuchtigkeit, Chemikalien), geringes Gewicht, Kosteneffizienz, Haltbarkeit | Teile für Präzisionslandwirtschaftsdrohnen, Anbieter von Drohnenkomponenten für die Landwirtschaft |

| Inspektion der Infrastruktur | Wärmebildkameras, Hochzoom-EO-Kameras, Ultraschallsensoren | Langlebigkeit, Abdichtung gegen Umwelteinflüsse, Wärmemanagement, präzise Sensorausrichtung, mögliche Stoßfestigkeit | Inspektion UAV Teile Händler, Wärmebildkamera Drohne Gehäuse |

| Energie (Öl & Lager; Gas/Wind) | Gasdetektoren, Wärmebildkameras, Kameras zur Sichtprüfung | Eigensicherheit (potenziell), chemische Beständigkeit, robuste Umweltversiegelung, Wärmemanagement | Öl & Gas Drohne Komponentenlieferant, Windkraftanlage Inspektion UAV Teile |

| Notfalldienste/SAR | EO/IR-Kameras, Kommunikationsgeräte, kleine Fallmechanismen | Zuverlässigkeit, schneller Einsatz, einfache Integration, mittlere Robustheit, geringes Gewicht | Hersteller von SAR-Drohnengehäusen, Großhandel mit UAV-Komponenten für die öffentliche Sicherheit |

| Logistik und Lieferung | Sichere Abteile, möglicherweise klimatisiert | Sicherheitsmerkmale, Isolierung (falls erforderlich), geringes Gewicht, aerodynamische Effizienz, Langlebigkeit bei wiederholter Verwendung | Anbieter von Drohnenauslieferungshülsen, Hersteller von UAV-Logistikkomponenten |

In Blätter exportieren

Das Verständnis dieser unterschiedlichen funktionalen Anforderungen und branchenspezifischen Anforderungen ist entscheidend für die Entwicklung und Herstellung von effektiven UAV-Nutzlastgehäusen. Die additive Fertigung von Metallen bietet die technologische Möglichkeit, diese oft widersprüchlichen Anforderungen zu erfüllen und gleichzeitig Robustheit, komplexe Funktionalität, Umweltbeständigkeit und kritische Gewichtseinsparungen zu erreichen. Dies macht sie zu einer zunehmend wichtigen Technologie für UAV-Komponentenlieferanten und Hersteller, die diese anspruchsvollen B2B-Märkte bedienen wollen.

Warum der 3D-Druck von Metall die Konstruktion und Fertigung von UAV-Gehäusen revolutioniert

Die Umstellung auf die additive Fertigung von UAV-Nutzlastgehäusen ist nicht nur eine alternative Produktionsmethode, sondern stellt einen grundlegenden Paradigmenwechsel in der Art und Weise dar, wie diese kritischen Komponenten entwickelt, optimiert und produziert werden. Herkömmliche Fertigungstechniken wie CNC-Bearbeitung, Blechfertigung und Spritzguss sind zwar ausgereift und für viele Anwendungen geeignet, bringen aber oft erhebliche Einschränkungen mit sich, insbesondere wenn es um die besonderen Herausforderungen des UAV-Designs geht - nämlich das unerbittliche Streben nach geringerem Gewicht und höherer Leistung. Metall-AM geht direkt auf diese Beschränkungen ein und bietet überzeugende Vorteile, die seine Akzeptanz bei führenden UAV-Herstellern und B2B-Komponentenlieferanten fördern.

Überwindung traditioneller Fertigungsbeschränkungen:

- CNC-Bearbeitung: Die CNC-Bearbeitung ist ein subtraktives Verfahren, das zwar eine hohe Präzision und gute Oberflächengüte ermöglicht, aber dennoch einen erheblichen Materialabfall verursacht. Sie beginnt mit einem massiven Materialblock und entfernt überschüssiges Material, was oft zu erheblichem Materialverschnitt führt, insbesondere bei komplexen oder ausgehöhlten Geometrien, wie sie für Leichtbaugehäuse typisch sind. Das Erreichen komplexer innerer Merkmale oder Hinterschneidungen kann mehrere Aufspannungen, spezielle Werkzeuge und lange Bearbeitungszeiten erfordern, was die Kosten erhöht. Dünne Wände, die für Gewichtseinsparungen entscheidend sind, lassen sich nur schwer ohne Verzug bearbeiten.

- Blechbearbeitung: Blech eignet sich für einfachere kastenförmige Gehäuse und umfasst das Schneiden, Biegen und Verbinden von Metallblechen. Es ist im Allgemeinen kosteneffektiv für einfache Formen, hat aber Schwierigkeiten mit komplexen Kurven, integrierten Merkmalen (wie Kühlkörpern oder komplexen Montagevorsprüngen) und dem Erreichen eines hohen Maßes an Umweltabdichtung ohne zusätzliche komplexe Dichtungen oder Schweißen. Für die strukturelle Steifigkeit sind oft dickere Bleche oder Verstärkungselemente erforderlich, was zusätzliches Gewicht bedeutet.

- Spritzgießen (Metalle – MIM): Das Metall-Spritzgießen kann komplexe Teile in hohen Stückzahlen herstellen, erfordert aber extrem teure Werkzeuge (Gussformen). Dies macht das Verfahren unwirtschaftlich für kleine bis mittlere Produktionsserien, wie sie für spezielle UAV-Nutzlasten typisch sind, oder für die Herstellung von Prototypen und Design-Iterationen. Das Verfahren beinhaltet auch Bindemittel, die entfernt werden müssen, und ein anschließendes Sintern, was zu Maßabweichungen führen kann.

- Gießen: Gussteile können zwar komplexe Formen annehmen, haben aber im Vergleich zu Knet- oder AM-Materialien oft geringere Materialeigenschaften und erfordern unter Umständen eine erhebliche Nachbearbeitung für kritische Toleranzen. Porosität kann ein Problem sein, und die Werkzeugkosten sind beträchtlich, was die Verwendung für kundenspezifische oder kleinvolumige UAV-Teile einschränkt.

Die transformativen Vorteile der additiven Metallfertigung:

Metall-AM-Verfahren wie das Selektive Laserschmelzen (SLM), das Direkte Metall-Lasersintern (DMLS) und das Selektive Elektronenstrahlschmelzen (SEBM) - eine Technologie, in der Met3dp über beträchtliches Fachwissen verfügt - bauen Teile Schicht für Schicht aus feinem Metallpulver auf, was für UAV-Gehäuse deutliche Vorteile bietet:

- Unerreichte Gestaltungsfreiheit und Komplexität: AM beseitigt viele herkömmliche Fertigungsbeschränkungen. Ingenieure können sehr organische Formen, komplizierte interne Kanäle für Kühlung oder Verkabelung, dünne Wände mit komplexen Versteifungsrippen und integrierte Befestigungselemente genau dort entwerfen, wo sie benötigt werden. Dies ermöglicht Entwürfe, die von funktionalen Anforderungen und nicht von Fertigungseinschränkungen bestimmt werden.

- Massives Potenzial zur Gewichtsreduzierung: Dies ist wohl der wichtigste Vorteil für UAVs. Metall-AM ermöglicht:

- Topologie-Optimierung: Software-Algorithmen entfernen Material aus unkritischen Bereichen, so dass tragende Strukturen übrig bleiben, die für ein maximales Verhältnis von Festigkeit und Gewicht optimiert sind. Das Ergebnis sind organische, skelettartige Teile, die deutlich leichter, aber genauso stabil sind.

- Gitterförmige Strukturen: Interne Gitter- oder Kreiselstrukturen können Volumen ausfüllen und bieten eine hervorragende Steifigkeit und Energieabsorption bei einem Bruchteil des Gewichts von Vollmaterial. Diese Strukturen sind mit herkömmlichen Methoden praktisch unmöglich zu erzeugen.

- Dünnwandige Designs: AM ermöglicht die Herstellung sehr dünner, aber dennoch strukturell stabiler Wände (je nach Material und Design bis in den Submillimeterbereich), wodurch die Bauteilmasse direkt reduziert wird.

- Teil Konsolidierung: Komplexe Baugruppen, die bisher aus mehreren Einzelteilen bestanden (z. B. Gehäuse, Halterungen, Kühlkörper, Befestigungselemente), können oft neu entworfen und als ein einziges, monolithisches Teil gedruckt werden. Dies reduziert den Aufwand drastisch:

- Gewicht: Eliminiert Verbindungselemente (Schrauben, Nieten) und Verbindungsschnittstellen.

- Montagezeit & Kosten: Vereinfacht den Fertigungsablauf.

- Potenzielle Fehlerpunkte: Weniger Verbindungen bedeuten höhere strukturelle Integrität und Zuverlässigkeit.

- Komplexität der Lieferkette: Weniger einzelne Teilenummern, die verwaltet und beschafft werden müssen.

- Rapid Prototyping und Iteration: AM ermöglicht es Ingenieuren, von einem digitalen Entwurf zu einem physischen Metallprototyp innerhalb von Tagen zu gelangen, anstatt Wochen oder Monate zu benötigen (was mit der Herstellung von Werkzeugen für das Formen/Gießen oder komplexen CNC-Einrichtungen verbunden ist). Dies beschleunigt die Designvalidierung, die Funktionsprüfung und die Optimierungszyklen, was zu besseren und schneller entwickelten Endprodukten führt. Mehrere Designvarianten können gleichzeitig getestet werden.

- Personalisierung und Kleinserienproduktion: AM ist von Natur aus werkzeuglos. Dies macht die Herstellung hochgradig kundenspezifischer Gehäuse, die auf spezifische Nutzlastabmessungen, Montageanforderungen oder thermische Profile zugeschnitten sind, selbst für Einzelstücke oder Kleinserien wirtschaftlich. Dies ist ideal für spezialisierte UAVs, Prototypen oder die Anpassung bestehender Plattformen für neue Missionen - ein entscheidender Vorteil für B2B-Anbieter, die maßgeschneiderte Lösungen anbieten.

- Leistung des Materials: Metall-AM-Prozesse können bei richtiger Steuerung unter Verwendung hochwertiger Pulver, wie sie von Met3dp durch fortschrittliche Gasverdüsung hergestellt werden, vollständig dichte Teile mit mechanischen Eigenschaften erzeugen, die mit denen von Guss- oder manchmal auch Knetteilen vergleichbar oder sogar besser sind, insbesondere nach entsprechender Nachbearbeitung wie Wärmebehandlung. Legierungen wie AlSi10Mg und A6061 bieten hervorragende Leistungsmerkmale, die sich für anspruchsvolle Luft- und Raumfahrtanwendungen eignen.

- Geringerer Materialabfall: Da es sich um ein additives Verfahren handelt, wird bei der AM nur das Material verwendet, das für die Herstellung des Teils und seiner Halterungen benötigt wird, was im Vergleich zur subtraktiven CNC-Bearbeitung, bei der viel Ausschuss (Späne) anfallen kann, zu deutlich weniger Abfall führt. Dies verbessert die Materialeffizienz und trägt zur Nachhaltigkeit bei.

Zusammenfassung des Vergleichs: AM vs. traditionell für UAV-Gehäuse

| Merkmal | Additive Fertigung von Metallen (SLM/DMLS/SEBM) | CNC-Bearbeitung | Herstellung von Blechen | Spritzgießen (MIM) | Casting |

|---|---|---|---|---|---|

| Geometrische Komplexität | Sehr hoch (interne Merkmale, Gitter, organisch) | Hoch (begrenzt durch Werkzeugzugang) | Niedrig (hauptsächlich 2,5D-Formen) | Hoch | Hoch |

| Gewichtsreduzierung | Ausgezeichnet (Topologie opt., Gitter, dünne Wände) | Moderat (Taschenbildung) | Begrenzt | Mäßig | Mäßig |

| Teil Konsolidierung | Ausgezeichnet | Begrenzt | Schlecht | Gut | Gut |

| Werkzeugkosten | Keiner | Gering (Vorrichtung) | Niedrig (Dies für hohe Vol.) | Sehr hoch (Formen) | Hoch (Muster/Formen) |

| Vorlaufzeit (Proto) | Fasten (Tage) | Moderat (Tage/Wochen) | Mäßig | Sehr langsam (Monate – Werkzeugbau) | Langsam (Wochen/Monate – Werkzeugbau) |

| Optimales Volumen | Niedrig bis mittel, benutzerdefiniert | Niedrig bis Hoch | Mittel bis Hoch | Sehr hoch | Mittel bis Hoch |

| Materialabfälle | Gering (Pulverrecycling möglich) | Hoch | Mäßig | Niedrig | Mäßig |

| Personalisierung | Ausgezeichnet | Gut (Erfordert Neuprogrammierung) | Schlecht | Sehr Schlecht | Schlecht |

In Blätter exportieren

Zusammenfassend lässt sich sagen, dass der 3D-Metalldruck Herstellern und Zulieferern von UAV-Nutzlastgehäusen ein überzeugendes Wertversprechen bietet. Er geht direkt auf den kritischen Bedarf an Leichtbau ein und ermöglicht gleichzeitig eine noch nie dagewesene Designkomplexität, Teilekonsolidierung und kundenspezifische Anpassung. Während herkömmliche Methoden ihren Platz behalten, insbesondere für sehr große Mengen einfacher Teile, wird Metall-AM schnell zur Technologie der Wahl für leistungsstarke, missionskritische UAV-Komponenten, bei denen Gewichtseinsparungen und optimierte Funktionalität im Vordergrund stehen. Unternehmen, die in robuste AM-Kapazitäten investieren, von fortschrittlichen Druckern bis hin zu hochwertiger Pulverproduktion wie Met3dp, sind gut positioniert, um den Markt für UAV-Systeme der nächsten Generation anzuführen.

Optimale Metallpulver für UAV-Gehäuse: AlSi10Mg und A6061 - ein tiefer Einblick

Der Erfolg der additiven Fertigung von Metallen hängt in hohem Maße von der Qualität und den Eigenschaften des Rohmaterials ab: dem feinen Metallpulver als Ausgangsmaterial. Für UAV-Nutzlastgehäuse, bei denen es in erster Linie auf geringes Gewicht, ausreichende Festigkeit, Wärmeleitfähigkeit und Umweltbeständigkeit ankommt, sind Aluminiumlegierungen oft die Materialien der Wahl. Zu den am häufigsten verwendeten und bewährten Aluminiumlegierungen für AM-Verfahren wie SLM und DMLS gehören AlSi10Mg und A6061. Die Kenntnis ihrer unterschiedlichen Eigenschaften ist entscheidend für die Auswahl des richtigen Materials, um die spezifischen Leistungsanforderungen an ein Gehäuse zu erfüllen.

Bei der Wahl des optimalen Pulvers geht es nicht nur um den Legierungstyp, sondern auch um die Berücksichtigung der Pulvereigenschaften, die durch das Produktionsverfahren beeinflusst werden. Met3dp nutzt branchenführende Techniken wie die Vakuum-Induktions-Schmelz-Gaszerstäubung (VIGA) und das Plasma-Rotations-Elektroden-Verfahren (PREP) zur Herstellung von hochwertige Metallpulver. Diese fortschrittlichen Methoden gewährleisten:

- Hohe Sphärizität: Glatte, kugelförmige Pulverpartikel fließen leicht und verdichten sich im Pulverbett, was zu gleichmäßigeren Schichten und einem vorhersehbaren Schmelzverhalten führt. Das Ergebnis sind Teile mit höherer Dichte und besseren mechanischen Eigenschaften.

- Geringe Porosität: Die Minimierung der internen Poren in den Pulverpartikeln verringert das Risiko von Porosität im fertigen Druckteil.

- Kontrollierte Partikelgrößenverteilung (PSD): Ein spezifischer Bereich von Partikelgrößen, der für das AM-Verfahren optimiert ist (z. B. werden beim SLM typischerweise 15-53 µm verwendet), gewährleistet gute Fließfähigkeit und Auflösung.

- Hohe Reinheit: Die Minimierung von Verunreinigungen und die Kontrolle des Sauerstoff-/Stickstoffgehalts sind entscheidend für das Erreichen der gewünschten Materialeigenschaften und die Vermeidung von Defekten beim Druck.

Met3dp’s Engagement für die fortschrittliche Pulverherstellung stellt sicher, dass Ingenieure und Beschaffungsmanager Zugang zu zuverlässigen, leistungsstarken Rohstoffen für anspruchsvolle Anwendungen wie UAV-Gehäuse haben.

AlSi10Mg: Das Arbeitspferd für komplizierte Geometrien

- Zusammensetzung: Hauptsächlich Aluminium (Al), mit etwa 9-11% Silizium (Si) und 0,2-0,45% Magnesium (Mg). Es handelt sich im Wesentlichen um eine Aluminiumgusslegierung, die für die additive Fertigung geeignet ist.

- Wichtige Eigenschaften und Merkmale:

- Ausgezeichnete Druckbarkeit: Der hohe Siliziumgehalt verleiht AlSi10Mg Fließeigenschaften, die denen von Gusslegierungen ähneln, so dass es sich relativ leicht mit SLM/DMLS verarbeiten lässt. Es ermöglicht die zuverlässige Herstellung von feinen Merkmalen, dünnen Wänden und komplexen Geometrien mit minimaler Rissanfälligkeit während des Drucks.

- Gutes Verhältnis von Stärke zu Gewicht: Bietet ein gutes Gleichgewicht zwischen Festigkeit und geringer Dichte (ca. 2,67 g/cm³), wodurch es sich ideal für leichte Strukturbauteile eignet. Seine Eigenschaften werden oft mit denen von A360-Aluminiumguss verglichen.

- Gute Wärmeleitfähigkeit: Geeignet für Gehäuse, die eine passive Wärmeableitung von der internen Elektronik erfordern (ca. 130-150 W/m-K).

- Gute Korrosionsbeständigkeit: Funktioniert gut unter typischen atmosphärischen Bedingungen.

- Wärmebehandelbar: Die mechanischen Eigenschaften können durch Spannungsarmglühen oder T6-Wärmebehandlung (Lösungsglühen + künstliche Alterung) erheblich verbessert werden, wodurch sich die Streckgrenze und die Zugfestigkeit erhöhen, die Dehnung (Duktilität) jedoch in der Regel verringert wird.

- Vorteile für UAV-Gehäuse:

- Ideal für hochkomplexe, topologieoptimierte Designs mit komplizierten Merkmalen oder internen Gitterstrukturen.

- Kostengünstige Wahl für Gehäuse, bei denen eine mittlere Festigkeit ausreichend ist.

- Geeignet für Teile, die eine integrierte Wärmeableitung erfordern.

- Nachgewiesene Erfolgsbilanz bei AM-Anwendungen.

- Beschränkungen:

- Geringere Duktilität und Bruchzähigkeit im Vergleich zu A6061, insbesondere im eingebauten Zustand. Möglicherweise nicht geeignet für Gehäuse, die sehr hohen Stoßbelastungen ausgesetzt sind oder bei denen eine erhebliche Verformung vor dem Versagen erforderlich ist.

- Die mechanischen Eigenschaften können etwas geringer sein als bei optimierten Knetlegierungen.

- Met3dp Fachwissen: Met3dp stellt hochkugelförmiges, hochreines AlSi10Mg-Pulver her, das für das Laser-Pulverbett-Schmelzverfahren optimiert ist und konsistente Druckergebnisse sowie dichte, qualitativ hochwertige Teile für Luft- und Raumfahrt und industrielle UAV-Anwendungen gewährleistet.

A6061: Die Wahl für höhere Festigkeit und Zähigkeit

- Zusammensetzung: Hauptsächlich Aluminium (Al), legiert mit Magnesium (Mg, ca. 0,8-1,2%), Silizium (Si, ca. 0,4-0,8%), Kupfer (Cu, ca. 0,15-0,4%) und Chrom (Cr, ca. 0,04-0,35%). Diese Zusammensetzung entspricht eher dem traditionellen Knetaluminium 6061.

- Wichtige Eigenschaften und Merkmale:

- Höhere Festigkeit & Zähigkeit: Insbesondere nach einer T6-Wärmebehandlung weist A6061 im Vergleich zu AlSi10Mg eine höhere Streckgrenze, eine höhere Zugfestigkeit sowie eine deutlich bessere Dehnung (Duktilität) und Bruchzähigkeit auf. Dies macht es widerstandsfähiger gegen Ermüdung und Stöße.

- Gute Korrosionsbeständigkeit: Ähnlich wie AlSi10Mg.

- Ausgezeichnete Bearbeitbarkeit: Die Nachbearbeitung für kritische Toleranzen oder Merkmale ist im Allgemeinen einfacher als bei AlSi10Mg.

- Gut schweißbar: Obwohl dies für monolithische AM-Teile weniger relevant ist, deutet es auf gute Materialverbindungseigenschaften hin.

- Mäßige Druckfähigkeit: Obwohl A6061 druckbar ist, kann die Verarbeitung mittels AM schwieriger sein als bei AlSi10Mg. Es erfordert sorgfältig kontrollierte Parameter, um Probleme wie Erstarrungsrisse aufgrund seines größeren Gefrierbereichs zu vermeiden. Fortschritte bei den Maschinenparametern und der Pulverqualität haben seine Verarbeitbarkeit deutlich verbessert.

- Wärmebehandelbar: Erfordert eine T6-Wärmebehandlung zur Erzielung optimaler mechanischer Eigenschaften, die die Festigkeit und Härte deutlich erhöhen.

- Vorteile für UAV-Gehäuse:

- Geeignet für strukturelle Gehäuse, die eine höhere Tragfähigkeit, Ermüdungsfestigkeit oder Stoßfestigkeit erfordern.

- Die bessere Wahl, wenn eine umfangreiche Nachbearbeitung zu erwarten ist.

- Bietet Eigenschaften, die näher an traditionell hergestellten 6061-Teilen liegen, was in einigen Fällen die Qualifizierung vereinfacht.

- Beschränkungen:

- Es kann schwieriger und potenziell teurer sein, zuverlässig zu drucken als AlSi10Mg, insbesondere bei sehr komplizierten Geometrien oder dünnen Merkmalen.

- Zur Erzielung optimaler Eigenschaften ist eine ordnungsgemäße Wärmebehandlung unabdingbar, die einen notwendigen Nachbearbeitungsschritt darstellt.

- Met3dp-Fähigkeit: Met3dp verfügt über das Fachwissen und die fortschrittlichen Pulverproduktionskapazitäten (wie VIGA und PREP) zur Herstellung von hochwertigem A6061-Pulver, das für AM geeignet ist. So können die Herausforderungen des Prozesses gemeistert und die hervorragenden mechanischen Eigenschaften dieser Legierung für anspruchsvolle UAV-Strukturbauteile genutzt werden.

Vergleichstabelle: AlSi10Mg vs. A6061 für AM UAV-Gehäuse

| Eigentum | AlSi10Mg (Typisch AM, wärmebehandelt) | A6061 (Typisch AM, T6 wärmebehandelt) | Hinweise für UAV-Gehäuse |

|---|---|---|---|

| Dichte | ~2,67 g/cm³ | ~2,70 g/cm³ | Beide sind sehr ähnlich und eignen sich hervorragend zur Gewichtsreduzierung. |

| Druckbarkeit/Komplexität | Ausgezeichnet | Gut / Mäßig | AlSi10Mg bevorzugt für hochkomplexe Designs, dünne Wände, feine Merkmale. A6061 lässt sich besser bedrucken, kann aber eine sorgfältigere Gestaltung/Verarbeitung erfordern. |

| Streckgrenze (0.2%) | ~230-290 MPa | ~240-300 MPa | A6061 im Allgemeinen etwas höher nach ordnungsgemäßer T6-Behandlung. |

| Endgültige Zugfestigkeit | ~360-440 MPa | ~290-340 MPa | Variiert erheblich mit der Wärmebehandlung; siehe spezifische Datenblätter. A6061 kann konkurrenzfähig sein. [Selbstkorrektur: Die Anfangswerte können falsch sein, prüfen Sie typische AM-Daten. A6061 zeigt oft UTS ~310MPa, YS ~275MPa nach T6. AlSi10Mg YS ~250MPa, UTS ~400MPa nach T6. A6061 im Allgemeinen höheres YS, AlSi10Mg höheres UTS, aber weniger duktil] Verfeinern wir: A6061-T6 hat oft bessere YS/UTS Kombination mit Duktilität. |

| Streckgrenze (0,2%) – Verfeinert | ~230-280 MPa | ~250-290 MPa | A6061 erreicht in der Regel eine vergleichbare oder leicht höhere Streckgrenze nach T6. |

| Höchstzugkraft – Verfeinert | ~330-430 MPa | ~290-330 MPa | Mit AlSi10Mg kann eine höhere UTS erreicht werden, allerdings oft auf Kosten der Duktilität. |

| Dehnung beim Bruch | ~3-10% | ~8-15% | A6061 bietet im Allgemeinen eine deutlich bessere Duktilität/Zähigkeit, die für die Schlagfestigkeit und Ermüdungslebensdauer entscheidend ist. |

| Wärmeleitfähigkeit | ~130-150 W/m-K | ~150-180 W/m-K | Beide gut, A6061 etwas besser für die Wärmeableitung. |

| Korrosionsbeständigkeit | Gut | Gut | Ähnliche Leistung in typischen Umgebungen. |

| Bearbeitbarkeit | Messe | Ausgezeichnet | A6061 wird bevorzugt, wenn eine umfangreiche Nachbearbeitung erforderlich ist. |

| Wärmebehandlung | Empfohlen (Stress Relief oder T6) | Erforderlich (T6 für optimale Stützen) | Eine wesentliche Überlegung für die Prozessplanung und die Kosten. |

| Beste Anwendungsfälle | Komplexe Geometrien, Kühlkörper, mäßige Belastungen, kostenempfindliche Teile | Strukturelle Teile, höhere Stoß-/Ermüdungsbelastungen, Teile, die eine erhebliche Nachbearbeitung erfordern | Auswahl auf der Grundlage des primären Leistungstreibers (Komplexität vs. Zähigkeit). |

In Blätter exportieren

Die Wahl des richtigen Pulverlieferanten:

Für Beschaffungsmanager und Ingenieure, die Materialien oder Dienstleistungen beschaffen, ist die Zusammenarbeit mit einem sachkundigen Lieferanten entscheidend. Suchen Sie nach:

- Pulverqualität & Konsistenz: Zertifizierung von Pulverchemie, Sphärizität, PSD und geringem Verschmutzungsgrad. Fragen Sie nach dem verwendeten Zerstäubungsverfahren (z. B. VIGA, PREP).

- Sachkenntnis: Die Fähigkeit, detaillierte Datenblätter für die Eigenschaften im Ist-Zustand und für die Wärmebehandlung des jeweiligen Pulvers sowie die empfohlenen Prozessparameter bereitzustellen.

- Prozessunterstützung: Beratung zu den optimalen Druckparametern und der erforderlichen Nachbearbeitung (z. B. Wärmebehandlungspläne) für ihre Pulver.

- Zuverlässige Lieferkette: Ständige Verfügbarkeit und Rückverfolgbarkeit von Charge zu Charge.

Met3dp verkörpert mit seinem vertikal integrierten Ansatz, der sowohl die fortschrittliche Pulverproduktion als auch die SEBM-Drucktechnologie umfasst, diese Qualitäten und bietet hochwertige AlSi10Mg- und A6061-Pulver an, die durch fundiertes Fachwissen in der additiven Metallfertigung unterstützt werden. Die Auswahl der richtigen Aluminiumlegierung, die von einem renommierten Anbieter wie Met3dp bezogen wird, ist ein entscheidender erster Schritt bei der Nutzung von Metall-AM zur Herstellung von leichten, leistungsstarken Gehäusen, die den anspruchsvollen Anforderungen moderner UAV-Systeme entsprechen.

Design for Additive Manufacturing (DfAM) Prinzipien für hochleistungsfähige UAV-Nutzlast-Gehäuse

Die Umstellung auf die additive Fertigung von UAV-Nutzlastgehäusen aus Metall erfordert mehr als nur ein Design, das für die CNC-Bearbeitung oder den Guss vorgesehen ist und an einen 3D-Drucker geschickt wird. Um die transformativen Vorteile der additiven Fertigung - erhebliche Gewichtsreduzierung, verbesserte Leistung durch komplexe Geometrien und konsolidierte Baugruppen - wirklich nutzen zu können, müssen die Ingenieure das Design for Additive Manufacturing (DfAM) anwenden. DfAM ist eine Methode, bei der Komponenten unter Berücksichtigung der Fähigkeiten, Einschränkungen und Feinheiten des gewählten AM-Prozesses (wie SLM, DMLS oder SEBM) und des Materials (wie AlSi10Mg oder A6061) entworfen werden. Die Nichtanwendung der DfAM-Prinzipien führt häufig zu suboptimalen Ergebnissen: Teile, die unnötig schwer sind, die sich nur schwer erfolgreich drucken lassen, die eine übermäßige Nachbearbeitung erfordern oder bei denen die einzigartigen Vorteile von AM nicht zum Tragen kommen. Für B2B-Lieferanten und -Hersteller, die hochmoderne, leichtgewichtige UAV-Gehäuse liefern wollen, ist die Beherrschung von DfAM nicht nur von Vorteil, sondern für die Differenzierung vom Wettbewerb unerlässlich.

Warum ist DfAM so wichtig? Bei der Metall-AM werden Teile Schicht für Schicht aufgebaut, indem feine Pulverpartikel mit einer Hochenergiequelle (Laser oder Elektronenstrahl) verschmolzen werden. Dieser Prozess hat einzigartige physikalische Eigenschaften in Bezug auf Wärmeübertragung, Erstarrung, Aufbau von Eigenspannungen und die Notwendigkeit von Stützstrukturen, die alle in der Entwurfsphase berücksichtigt werden müssen. Effektives DfAM geht proaktiv auf diese Faktoren ein und führt zu Teilen, die:

- Optimiert für Funktion: Erfüllung oder Übertreffen der Leistungsanforderungen (Festigkeit, Steifigkeit, Wärmemanagement, RF-Abschirmung).

- Leichtes Gewicht: Maximierung von Gewichtseinsparungen durch Topologieoptimierung, Gitterstrukturen und dünnwandige Designs.

- Druckbar: Sicherstellung, dass der Entwurf zuverlässig und mit minimalem Risiko von Konstruktionsfehlern (Verformung, Rissbildung, Zusammenbruch) hergestellt werden kann.

- Effizientes Post-Processing: Minimierung der Notwendigkeit und des Aufwands für die Entfernung von Stützkonstruktionen und die Durchführung von Nachbearbeitungsarbeiten.

- Kostengünstig: Verringerung des Materialverbrauchs, der Bauzeit und der Nachbearbeitungszeit.

Die wichtigsten DfAM-Prinzipien für Metall-AM-UAV-Gehäuse:

- Strategische Gebäudeausrichtung:

- Auswirkungen: Die Ausrichtung des Gehäuses auf der Bauplattform hat einen erheblichen Einfluss auf die Anforderungen an die Stützstruktur, die Oberflächenqualität auf den verschiedenen Seiten, die Maßgenauigkeit (aufgrund von Temperaturgradienten und Schrumpfung), die Bauzeit (die Höhe ist ein wichtiger Faktor) und die potenziell anisotropen Materialeigenschaften (die bei Metallen zwar weniger ausgeprägt sind als bei Polymeren, aber dennoch geringfügige Abweichungen aufweisen können).

- Überlegungen zu Gehäusen:

- Kritische Oberflächen: Richten Sie das Teil so aus, dass kritische Funktionsflächen (z. B. Dichtungsflächen, Montageschnittstellen für die Nachbearbeitung, aerodynamisch empfindliche Außenflächen) entweder selbsttragend (nach oben gerichtet) oder vertikal ausgerichtet sind, um eine bessere Oberflächengüte und Genauigkeit zu erzielen. Nach unten gerichtete Oberflächen, die von Strukturen getragen werden, haben zwangsläufig eine geringere Oberflächenqualität.

- Minimierung der Unterstützung: Wählen Sie eine Ausrichtung, die das Volumen und die Komplexität der erforderlichen Stützstrukturen minimiert, insbesondere in schwer zugänglichen Innenbereichen.

- Wärmemanagement: Berücksichtigen Sie, wie sich die Ausrichtung auf die Wärmeentwicklung und -ableitung während des Baus auswirkt. Hohe, dünne Features sind anfälliger für thermische Spannungen.

- Interaktion mit dem Recotaer: Vergewissern Sie sich, dass die Ausrichtung keine Merkmale aufweist, die den Mechanismus zur Wiederbeschichtung des Pulvers während des Baus beeinträchtigen könnten.

- Abstriche: Die Optimierung eines Faktors (z. B. die Minimierung von Stützen) kann sich oft negativ auf einen anderen Faktor auswirken (z. B. die Oberflächengüte einer Schlüsselfläche). Um den besten Kompromiss zu finden, sind oft sorgfältige Analysen und Simulationen erforderlich.

- Intelligenter Tragwerksentwurf & Minimierung:

- Die Notwendigkeit: Metallische AM-Prozesse erfordern Stützstrukturen vor allem aus zwei Gründen: zur Verankerung des Teils auf der Bauplatte und zur Unterstützung von überhängenden Merkmalen oder Brücken, die andernfalls aufgrund der Schwerkraft und thermischer Spannungen vor der Verfestigung zusammenbrechen oder sich verformen würden.

- Herausforderungen: Halterungen verbrauchen zusätzliches Material, verlängern die Fertigungszeit, erfordern einen erheblichen Aufwand beim Entfernen (oft manuell) und hinterlassen Spuren oder raue Oberflächen an den Verbindungsstellen zum Teil.

- DfAM-Strategien:

- Maximieren Sie die selbsttragenden Winkel: Entwerfen Sie Überhänge so, dass sie weniger steil sind als der kritische Winkel (bei vielen Metall-AM-Prozessen/Materialien in der Regel etwa 45° zur Horizontalen, wobei dieser Wert variiert). Merkmale, die steiler sind als dieser Winkel, benötigen im Allgemeinen keine Unterstützung.

- Verwenden Sie Filets und Fasen: Durch den allmählichen Übergang von Überhängen mit Hilfe von Verrundungen oder Fasen anstelle von scharfen 90-Grad-Winkeln können diese oft selbsttragend werden. Fasen werden oft bevorzugt, da sie ebene Oberflächen erzeugen, die sich gut drucken lassen.

- Entwurf für die Entfernung der Stütze: Wenn Stützen unvermeidlich sind, sorgen Sie für einen ausreichenden Zugang zu den Werkzeugen, um sie zu entfernen. Vermeiden Sie die Anbringung von Stützen in tiefen, geschlossenen Innenräumen, wo eine Entfernung unmöglich ist.

- Geopferte Merkmale: Integrieren Sie Merkmale, die später weggearbeitet werden können, und die während des Baus als Stützen dienen können.

- Nutzen Sie die Teilegeometrie: Manchmal können Merkmale wie innere Rippen oder Kanäle so gestaltet werden, dass sie andere Abschnitte des Teils unterstützen.

- Feature Design & Dimensionale Überlegungen:

- Mindestwanddicke: Mit AM können sehr dünne Wände hergestellt werden, was für die Leichtbauweise von Gehäusen entscheidend ist. Allerdings gibt es eine praktische Grenze, die vom Material, der Auflösung der Maschine und der thermischen Stabilität abhängt. Bei AlSi10Mg/A6061 liegt diese Grenze bei 0,4-0,8 mm, aber dickere Wände (1 mm und mehr) sind in der Regel robuster und leichter zuverlässig zu drucken. Wenden Sie sich an Ihren AM-Anbieter (z. B. Met3dp), um spezifische Richtlinien auf der Grundlage seiner Ausrüstung und Prozessparameter zu erhalten.

- Mindestdurchmesser des Lochs/Kanals: Kleine Löcher (sowohl vertikal als auch horizontal) können eine Herausforderung darstellen. Sehr kleine vertikale Löcher können sich aufgrund der Dynamik des Schmelzesees selbst verschließen. Horizontale Löcher bilden von Natur aus einen Überhang und erfordern Unterstützung oder eine spezielle Formgebung (z. B. tropfen- oder rautenförmig), um unterhalb eines bestimmten Durchmessers (oft einige mm) selbsttragend zu sein. Auch bei Sacklöchern oder langen, engen Kanälen ist die Entfernung von Pulverrückständen ein Problem.

- Minimale Featuregröße: Sehr kleine Stifte, Vorsprünge oder Schriftzüge lassen sich möglicherweise nicht richtig auflösen. Auch hier sind die Richtlinien des Anbieters zu beachten (oft >0,5 mm).

- Spannungskonzentrationen: Vermeiden Sie scharfe Innenecken; verwenden Sie großzügige Verrundungsradien, um die Belastung zu verteilen, die Ermüdungslebensdauer zu verbessern und das Risiko von Rissen während des Drucks und des Betriebs zu verringern.

- Entfernung von Puder: Bei Gehäusen mit inneren Hohlräumen oder Kanälen sind an strategischen Stellen Entweichungslöcher vorzusehen, damit das ungeschmolzene Pulver nach dem Bau entfernt werden kann.

- Nutzung der Topologieoptimierung & Gitterstrukturen:

- Topologie-Optimierung: Verwenden Sie FEA-basierte Software, um die Lastpfade innerhalb des Gehäuses zu analysieren und Material aus Bereichen zu entfernen, die nicht wesentlich zur Steifigkeit oder Festigkeit beitragen. Auf diese Weise entstehen organische, hocheffiziente Strukturen, die die Leistung beibehalten und gleichzeitig das Gewicht drastisch reduzieren - ideal für UAV-Komponenten. Die daraus resultierenden komplexen Formen lassen sich oft nur mit AM herstellen.

- Gitterförmige Strukturen: Ersetzen Sie feste Volumina durch interne periodische Gitterstrukturen (z. B. kubisch, Oktett-Fachwerk, Gyroid). Diese bieten ein hervorragendes Verhältnis von Steifigkeit zu Gewicht, Energieabsorption (gut für die Vibrationsdämpfung oder den Aufprallschutz) und eine größere Oberfläche (potenziell vorteilhaft für das passive Wärmemanagement). Sie werden durch AM in einzigartiger Weise ermöglicht. Zu den Designüberlegungen gehören Zellgröße, Balken-/Wanddicke und die Sicherstellung, dass das Pulver aus dem Gitter entfernt werden kann.

- Umfassende Teilkonsolidierung:

- Änderung der Denkweise: Anstatt eine Baugruppe aus mehreren einfachen Teilen zu entwerfen (z. B. Gehäuseschalen, Halterungen, Versteifungsrippen, Kühlkörper), die später zusammengefügt werden, sollten Sie aktiv nach Möglichkeiten suchen, diese Elemente zu einer einzigen, monolithischen AM-Komponente zu kombinieren.

- Leistungen Revisited: Reduziert die Anzahl der Teile, eliminiert Verbindungselemente und Verbindungen (reduziert Gewicht und Fehlerquellen), vereinfacht die Montage und verkürzt die Lieferketten.

- Beispiele für Beilagen: Integrieren Sie Montagevorsprünge direkt in die Gehäusewände; entwerfen Sie Schnappverbindungen (Vorsicht bei Metallen); kombinieren Sie ein Strukturelement mit einer komplexen Kühlkörpergeometrie; integrieren Sie konforme Kanäle für die Verkabelung oder Kühlung direkt in die Gehäusewände.

- Integrierte Wärmemanagementfunktionen:

- Nutzlast Wärme: Viele UAV-Nutzlasten erzeugen beträchtliche Wärme, die kontrolliert werden muss, um die Betriebssicherheit zu gewährleisten.

- AM-Fähigkeiten: Entwerfen Sie komplexe Kühlkörper mit großer Oberfläche, die direkt in das Äußere oder Innere des Gehäuses integriert sind. Erstellen Sie konforme Kühlkanäle, die genau den Wärmequellen folgen, um eine gezielte Luft- oder Flüssigkeitskühlung zu ermöglichen, was mit herkömmlichen Methoden unmöglich ist. Optimieren Sie Wandstärke und Materialauswahl (AlSi10Mg/A6061 haben eine gute Wärmeleitfähigkeit) für effiziente Wärmeübertragungswege.

- Entwerfen für die Nachbearbeitung:

- Bedürfnisse antizipieren: Erkennen Sie, dass die Nachbearbeitung (Entfernen der Auflage, Wärmebehandlung, Bearbeitung, Endbearbeitung) Teil des Arbeitsablaufs ist.

- Überlegungen zum Design:

- Zugang unterstützen: Sorgen Sie für freie Sicht und Zugang für die Werkzeuge zum Entfernen der Stützen.

- Bearbeitungszugabe: Fügen Sie zusätzliches Material (z. B. 0,5-1,0 mm) speziell für Oberflächen hinzu, die enge Toleranzen, besondere Ebenheit oder glatte Oberflächen durch CNC-Bearbeitung nach dem Druck erfordern. Geben Sie diese Flächen auf den Zeichnungen deutlich an.

- Wärmebehandlung Vorrichtungen: Überlegen Sie, wie das Teil während der Wärmebehandlung befestigt werden soll, um den Verzug zu minimieren. Fügen Sie bei Bedarf Fixiermerkmale hinzu.

- Handhabungsmerkmale: Integrieren Sie Funktionen, die die Handhabung des Teils während verschiedener Nachbearbeitungsschritte erleichtern.

DfAM-Implementierung:

Die erfolgreiche Implementierung von DfAM erfordert die Zusammenarbeit zwischen Konstrukteuren, Fertigungsingenieuren und dem AM-Dienstleister. Die Verwendung von CAD-Software mit integrierten Simulations-, Topologieoptimierungs- und Gittergenerierungswerkzeugen ist entscheidend. Die Zusammenarbeit mit einem erfahrenen AM-Anbieter wie Met3dp, der die Feinheiten der Druckverfahren und Materialien (AlSi10Mg, A6061) können in der Entwurfsphase unschätzbare Rückmeldungen geben und sicherstellen, dass das endgültige Gehäusedesign hinsichtlich Leistung, Gewicht, Herstellbarkeit und Kosten optimiert ist. Iterative Designüberprüfungen, die sich auf DfAM-Prinzipien konzentrieren, sind der Schlüssel zur Maximierung des Potenzials von Metall-AM für anspruchsvolle UAV-Anwendungen.

Erreichen von Präzision: Toleranzen, Oberflächengüte und Maßgenauigkeit bei 3D-gedruckten Gehäusen

Wenn Ingenieure und Beschaffungsmanager die additive Fertigung aus Metall für kritische Komponenten wie UAV-Nutzlastgehäuse in Betracht ziehen, stehen Fragen zur erreichbaren Präzision im Vordergrund. Kann Metall-AM die erforderlichen Abmessungstoleranzen einhalten? Welche Art von Oberflächengüte kann erwartet werden? Wie genau wird das endgültige Teil im Vergleich zum ursprünglichen CAD-Modell sein? Die Fähigkeiten und Grenzen der Metall-AM-Verfahren (SLM, DMLS, SEBM) in Bezug auf Genauigkeit, Toleranzen und Oberflächenbeschaffenheit zu verstehen, ist wichtig, um realistische Erwartungen zu setzen und die Teile entsprechend zu gestalten. Metall-AM bietet zwar eine unglaubliche geometrische Freiheit, erreicht aber in der Regel nicht die Präzision der High-End-CNC-Bearbeitung in allen Dimensionen und auf allen Oberflächen, so dass für optimale Ergebnisse oft eine Kombination aus AM und subtraktiver Nachbearbeitung erforderlich ist.

Maßgenauigkeit:

- Definition: Wie genau die Abmessungen des gedruckten Teils mit den in der digitalen CAD-Datei angegebenen Nennmaßen übereinstimmen.

- Typische Werte: Für gut kontrollierte industrielle Metall-AM-Systeme, wie die von Met3dp entwickelten, die sich auf Zuverlässigkeit und Präzision konzentrieren, wird die allgemein erreichbare Genauigkeit oft im Bereich von:

- ± 0,1 mm bis ± 0,2 mm für kleine Merkmale (z. B. bis zu 50-100 mm).

- ± 0,1% bis ± 0,2% des Nennmaßes für größere Merkmale.

- Anmerkung: Dies sind allgemeine Richtlinien, die erheblich variieren können. Wenden Sie sich für maschinen- und materialspezifische Daten immer an den AM-Anbieter.

- Faktoren, die die Genauigkeit beeinflussen:

- Kalibrierung der Maschine: Die genaue Positionierung des Laser-/Elektronenstrahls, die Scangeschwindigkeit und die Kontrolle der Schichtdicke sind entscheidend. Eine regelmäßige Kalibrierung ist unerlässlich.

- Materialeigenschaften: Jede Legierung (wie AlSi10Mg oder A6061) hat spezifische thermische Ausdehnungs- und Kontraktionseigenschaften während des Schmelzens und Erstarrens, was zu einer Schrumpfung führt, die in der Software für die Bauvorbereitung kompensiert werden muss. Inkonsistente Pulvereigenschaften können die Genauigkeit beeinträchtigen.

- Thermische Spannungen: Ungleichmäßige Erwärmung und Abkühlung während des schichtweisen Verfahrens führen zu inneren Spannungen. Diese können insbesondere bei großen oder geometrisch komplexen Teilen zu Verformungen führen und die Endmaße beeinträchtigen.

- Geometrie und Größe des Teils: Größere Teile und komplexe Geometrien mit unterschiedlichen Querschnitten sind im Allgemeinen anfälliger für thermische Verformung.

- Orientierung aufbauen: Die Ausrichtung wirkt sich auf die Wärmeverteilung und den Unterstützungsbedarf aus und beeinflusst die Genauigkeit.

- Strategie unterstützen: Unzureichende oder schlecht platzierte Stützen können dazu führen, dass sich das Teil während des Baus verschiebt oder verzieht.

- Nachbearbeiten: Spannungsabbau und Wärmebehandlungszyklen können weitere Maßänderungen (Schrumpfung oder Verformung) verursachen, die vorhergesagt und berücksichtigt werden müssen, was oft spezielle Vorrichtungen erfordert. Auch die Entnahme von Teilen aus der Bauplatte kann Spannungen freisetzen.

Toleranzen:

- As-Built-Toleranzen: Der Abmessungsbereich, der direkt durch den AM-Prozess ohne Nachbearbeitung erreicht werden kann. Basierend auf den obigen Genauigkeitsangaben sind die Fertigungstoleranzen in der Regel für unkritische Merkmale oder Oberflächen geeignet, bei denen ±0,1 mm oder ±0,2 % akzeptabel sind.

- Erzielung engerer Toleranzen: Für Merkmale, die eine höhere Präzision erfordern - wie z. B.:

- Befestigungsschnittstellen zur Verbindung mit der Flugzeugzelle oder der Nutzlast.

- Dichtungsflächen zum Schutz der Umwelt (z. B. O-Ring-Rillen).

- Lager oder Welle passt.

- Präzise Ausrichtungsmerkmale für optische Nutzlasten. - CNC-Bearbeitung nach dem Druck ist fast immer erforderlich.

- Entwerfen für die maschinelle Bearbeitung: Es ist gängige DfAM-Praxis, kritische Merkmale in der AM-Konstruktionsdatei leicht überdimensioniert zu konstruieren (Hinzufügen von ‘Bearbeitungsmaterial’ oder ‘Grünmaterial’, normalerweise 0,5 mm bis 1,5 mm). Dieses zusätzliche Material wird dann durch CNC-Fräsen, Drehen oder Schleifen präzise entfernt, um die endgültigen Toleranzen zu erreichen, die je nach Bearbeitungsprozess bis zu ±0,01 mm oder mehr betragen können. Die eindeutige Identifizierung dieser kritischen Abmessungen und Oberflächen auf technischen Zeichnungen ist eine wichtige Kommunikationsmaßnahme für den Fertigungsprozess.

Oberflächengüte (Rauhigkeit):

- As-Built Oberfläche: AM-Teile aus Metall haben von Natur aus eine rauere Oberfläche als bearbeitete oder polierte Oberflächen. Dies ist zurückzuführen auf:

- Layer-Linien: Die Art des schichtweisen Aufbaus führt zu sichtbaren Stufen auf gekrümmten oder abgewinkelten Oberflächen.

- Teilweise geschmolzene Partikel: Einige Pulverpartikel können lose an der Oberfläche haften, ohne vollständig aufgeschmolzen zu sein, was zur Rauheit beiträgt.

- Treppeneffekt: Bei flachen Winkeln wird die Annäherung an die Kurve durch diskrete Schichten ausgeprägter.

- Typische Ra-Werte: Die Oberflächenrauheit (Ra – arithmetischer Mittelwert der Rauheit) von AM-Metallteilen liegt typischerweise im Bereich von 5 µm bis 25 µm (oder etwa 200 bis 1000 µin).

- Faktoren, die die Ra-Werte im unfertigen Zustand beeinflussen:

- Orientierung:

- Obere Oberflächen: Sie haben im Allgemeinen den niedrigsten Ra-Wert, da sie die letzte geschmolzene Schicht sind.

- Vertikale Mauern: Sie neigen zu einem mittleren Ra und zeigen Schichtlinien.

- Nach oben gerichtete abgewinkelte Flächen: Ra nimmt zu, wenn der Winkel zur Bauplatte abnimmt (ausgeprägteres Treppentempo).

- Nach unten gerichtete Oberflächen (unterstützt): Sie weisen in der Regel die höchste Ra auf, da sie mit Stützstrukturen in Berührung kommen, die beim Entfernen Spuren hinterlassen.

- Prozessparameter: Die Leistung des Laser-/Elektronenstrahls, die Scangeschwindigkeit, die Schichtdicke und der Strahlfokus beeinflussen die Eigenschaften des Schmelzbads und die daraus resultierende Oberflächentextur.

- Eigenschaften des Pulvers: Partikelgrößenverteilung und Morphologie beeinflussen die Packungsdichte und das Schmelzverhalten. Hochwertige sphärische Pulver, wie die von Met3dp, tragen zu einer besseren Oberflächengüte bei.

- Orientierung:

- Verbesserung der Oberflächengüte: Während die Oberfläche im Ist-Zustand für viele interne Merkmale oder unkritische Oberflächen eines UAV-Gehäuses geeignet ist, sind glattere Oberflächen oft für die Abdichtung, Aerodynamik, Ästhetik oder nachfolgende Beschichtung erforderlich. Dies wird durch Nachbearbeitungsmethoden erreicht, die im nächsten Abschnitt beschrieben werden, wie zum Beispiel:

- Perlstrahlen (verbessert die Gleichmäßigkeit, typisch Ra 3-10 µm)

- Taumeln/Gleitschleifen (Ra 1-5 µm)

- CNC-Bearbeitung (Ra < 1,6 µm leicht erreichbar, bis zu ~0,4 µm)

- Polieren (Ra < 0,1 µm möglich)

Zusammenfassende Tabelle: Genauigkeitserwartungen für Metall-AM (AlSi10Mg/A6061)

| Parameter | Ist-Zustand (typisch) | Nach der Nachbearbeitung | Hinweise für UAV-Gehäuse |

|---|---|---|---|

| Maßgenauigkeit | ±0,1 bis ±0,2 mm oder ±0,1% bis ±0,2% | Prozessabhängig (±0,01 mm+) | Verwenden Sie für allgemeine Formen und maschinenkritische Schnittstellen den Ist-Zustand. |

| Erreichbare Toleranz | Mäßig (geeignet für unkritische Merkmale) | Dicht (wie für die Bearbeitung erforderlich) | Geben Sie kritische Toleranzen auf den Zeichnungen deutlich an; konstruieren Sie mit Bearbeitungsmaterial. |

| Oberflächenrauhigkeit (Ra) | 5 µm – 25 µm (stark abhängig von der Ausrichtung) | < 1,6 µm typisch, < 0,1 µm möglich | Wie gebaut, innen oft akzeptabel; erfordert Endbearbeitung für die Abdichtung, Außenflächen. |

In Blätter exportieren

Fazit zur Präzision:

Die additive Fertigung von Metallen bietet eine gute Grundmaßgenauigkeit und eine charakteristische Oberflächenbeschaffenheit, die für viele Aspekte eines UAV-Nutzlastgehäuses geeignet ist. Um jedoch die engen Toleranzen und glatten Oberflächen zu erreichen, die für kritische Schnittstellen und optimale Leistung erforderlich sind, ist in der Regel eine gezielte Nachbearbeitung erforderlich, insbesondere eine CNC-Bearbeitung. Ingenieure, die diese Komponenten entwerfen, müssen dieses Zusammenspiel verstehen, DfAM-Prinzipien anwenden, um die notwendigen Nachbearbeitungsschritte zu planen, und eng mit ihrem AM-Anbieter zusammenarbeiten. Seriöse Anbieter wie Met3dp, die sich auf industrielle Anwendungen spezialisiert haben, investieren in hochpräzise Ausrüstung und Prozesskontrolle, um die Genauigkeit beim Bau zu maximieren, und bieten damit eine solide Grundlage für die Herstellung hochpräziser und funktionaler Endkomponenten. Beschaffungsmanager sollten sich vergewissern, dass potenzielle Lieferanten eine gleichbleibende Genauigkeit nachweisen können und über robuste Fähigkeiten für alle erforderlichen sekundären Nachbearbeitungsschritte verfügen.

Wesentliche Nachbearbeitungsschritte für die Funktionalisierung von 3D-gedruckten UAV-Gehäusen aus Metall

Ein weit verbreiteter Irrglaube bei der additiven Fertigung von Metallen ist, dass die Teile gebrauchsfertig aus dem Drucker kommen. In Wirklichkeit ist der Druckprozess für praktisch alle funktionalen technischen Anwendungen, insbesondere für anspruchsvolle Anwendungen wie Komponenten für die Luft- und Raumfahrt, einschließlich UAV-Nutzlastgehäusen, nur der erste Schritt. Eine Reihe von entscheidenden Nachbearbeitungsschritten ist erforderlich, um das gedruckte Rohteil in ein funktionales, zuverlässiges Bauteil zu verwandeln, das alle Konstruktionsspezifikationen erfüllt. In diesen Schritten werden Eigenspannungen beseitigt, temporäre Strukturen entfernt, die erforderlichen Materialeigenschaften erzielt, die erforderlichen Toleranzen und Oberflächengüten erreicht und das Teil für die Montage und den Betrieb vorbereitet. Das Verständnis dieses Arbeitsablaufs ist für Ingenieure, die die Teile entwerfen, und für Beschaffungsmanager, die die tatsächlichen Kosten und Vorlaufzeiten abschätzen, von entscheidender Bedeutung.

Die spezifische Nachbearbeitungskette kann je nach AM-Verfahren (SLM, DMLS, SEBM), dem Material (AlSi10Mg, A6061), der Komplexität des Teils und den endgültigen Anwendungsanforderungen variieren. Ein typischer Arbeitsablauf für ein 3D-gedrucktes UAV-Gehäuse aus Metall umfasst jedoch mehrere gemeinsame Schritte:

- Spannungsarmglühen:

- Zweck: Die schnellen Erwärmungs- und Abkühlungszyklen beim Pulverbettschmelzen führen zu erheblichen inneren Restspannungen im gedruckten Teil. Diese Spannungen können zu Verformungen oder Rissen führen, wenn das Teil von der starren Bauplatte entfernt wird oder während der nachfolgenden Verarbeitung. Beim Spannungsabbau wird das Teil (oft noch auf der Bauplatte) auf eine moderate Temperatur (unterhalb der kritischen Umwandlungspunkte, z. B. ~300 °C für Al-Legierungen) erhitzt und für eine bestimmte Dauer gehalten, gefolgt von einer langsamen Abkühlung. Dadurch kann sich das Gefüge entspannen, was die inneren Spannungen erheblich reduziert.

- Wichtigkeit: Der erste Schritt ist für die meisten AM-Teile aus Metall obligatorisch, um die Dimensionsstabilität zu gewährleisten und unerwartete Fehler zu vermeiden.

- Entfernen des Teils von der Bauplatte:

- Prozess: Nach dem Spannungsabbau müssen die Teile von der Metallbauplatte getrennt werden, auf der sie gedruckt wurden. Zu den gängigen Methoden gehören:

- Draht-Elektroerosion (Wire EDM): Bietet hohe Präzision und einen sauberen Schnitt mit minimaler mechanischer Belastung, ideal für empfindliche Teile oder wenn eine präzise Trennfläche benötigt wird.

- Bandsägen: Schneller und kostengünstiger, aber weniger präzise und mit höherer mechanischer Belastung. Geeignet für weniger kritische Teile oder wenn die Grundfläche später bearbeitet wird.

- Spanende Bearbeitung (Fräsen): Kann auch zum Trennen von Teilen verwendet werden, eventuell in Kombination mit ersten Schruppvorgängen.

- Erwägung: Die gewählte Methode hängt von der Teilegeometrie, der erforderlichen Präzision und den Kostenfaktoren ab.

- Prozess: Nach dem Spannungsabbau müssen die Teile von der Metallbauplatte getrennt werden, auf der sie gedruckt wurden. Zu den gängigen Methoden gehören:

- Entfernung der Stützstruktur:

- Zweck: Entfernen der temporären Stützkonstruktionen, die während der Bauphase zur Verankerung des Teils und zur Unterstützung von Überhängen erforderlich waren.

- Methoden: Dies ist oft der arbeitsintensivste Nachbearbeitungsschritt.

- Manuelle Entfernung: Verwendung von Zangen, Messern, Schleifern oder Meißeln. Erfordert Geschick, um die Oberfläche des Teils nicht zu beschädigen.

- CNC-Bearbeitung: Kann für eine kontrolliertere Entfernung verwendet werden, insbesondere für große oder leicht zugängliche Stützen.

- Drahterodieren: Wird manchmal für die Entfernung komplizierter Stützen in engen Räumen verwendet.

- Herausforderungen: Der Zugang zu internen Stützen kann schwierig oder unmöglich sein, wenn er bei der DfAM nicht berücksichtigt wird. Die Entfernung von Halterungen hinterlässt unweigerlich Spuren oder Narben auf der Oberfläche des Teils, die eine weitere Nachbearbeitung erfordern können.

- Wärmebehandlung (Thermische Verarbeitung für Eigenschaften):

- Zweck: Erzielung der gewünschten endgültigen mechanischen Eigenschaften (Festigkeit, Härte, Duktilität, Zähigkeit) und Mikrostruktureigenschaften für die gewählte Legierung. AM-Metallteile im Ist-Zustand haben oft ein ungleichmäßiges Mikrogefüge und suboptimale Eigenschaften.

- Gemeinsame Zyklen für AlSi10Mg & A6061:

- Lösungsglühen: Erhitzen des Teils auf eine hohe Temperatur (z. B. ~515-540 °C für A6061, ~525 °C für AlSi10Mg), um die Legierungselemente in eine feste Lösung aufzulösen, gefolgt von einem schnellen Abschrecken (Abkühlen), um sie einzuschließen.

- Künstliche Alterung (Ausscheidungshärtung – T6-Anlass): Wiedererwärmung des abgeschreckten Teils auf eine niedrigere Temperatur (z.B. ~160-190°C) für einen längeren Zeitraum. Dies ermöglicht eine kontrollierte Ausscheidung von Verfestigungsphasen in der Aluminiummatrix, wodurch sich die Streckgrenze und die Härte deutlich erhöhen. Dies ist wichtig, um das volle Potenzial von A6061 auszuschöpfen, und verbessert AlSi10Mg erheblich.

- Erwägungen: Für die Wärmebehandlung sind kalibrierte Öfen, eine präzise Temperatur-/Zeitsteuerung und häufig Schutzatmosphären (Inertgas oder Vakuum) erforderlich, um Oxidation zu verhindern. Die Teile können sich während der Wärmebehandlung verformen und erfordern möglicherweise spezielle Vorrichtungen. Hinweise von Materiallieferanten wie Met3dp zu optimierten Wärmebehandlungszyklen für ihre spezifischen Pulver sind von unschätzbarem Wert.

- HIP (Hot Isostatic Pressing) – Optional, aber vorteilhaft:

- Prozess: Gleichzeitige Anwendung hoher Temperaturen (knapp unter dem Schmelzpunkt) und hohen isostatischen Drucks (unter Verwendung eines Inertgases wie Argon, typischerweise 100 MPa oder mehr) in einem speziellen Gefäß.

- Nutzen: Eliminiert wirksam die interne Mikroporosität (Gasporen, schmelzbedingte Hohlräume), indem es eine Diffusionsbindung über die Hohlraumoberflächen bewirkt. Dadurch werden Ermüdungslebensdauer, Duktilität, Schlagzähigkeit und Eigenschaftskonsistenz erheblich verbessert, was es für kritische, ermüdungsanfällige Komponenten in der Luft- und Raumfahrt sehr wünschenswert macht.

- Nachteil: Erhöht die Kosten und die Vorlaufzeit erheblich. Wird oft nur spezifiziert, wenn Leistungs- oder Zertifizierungsstandards dies erfordern.

- Oberflächenveredelung & Verfeinerung:

- Zweck: Zur Verbesserung der Oberflächenqualität (Glätte, Gleichmäßigkeit), zur Beseitigung von Zeugenspuren, zur Erfüllung bestimmter ästhetischer Anforderungen oder zur Vorbereitung der Oberfläche für die Beschichtung.

- Gängige Methoden:

- Abrasives Strahlen (Perlen-/Sandstrahlen): Schleudern von Schleifmitteln gegen die Oberfläche. Reinigt das Teil, entfernt loses Pulver, erzeugt ein gleichmäßiges, mattes Finish und kann positive Druckeigenspannungen auf der Oberfläche hervorrufen, was die Ermüdungslebensdauer verbessert. Verschiedene Medien (Glasperlen, Aluminiumoxid) erzeugen unterschiedliche Oberflächen.

- Taumeln / Vibrationsgleitschleifen: Einlegen der Teile in eine Wanne mit abrasiven Medien, die vibrieren oder taumeln. Gut geeignet zum Glätten von Oberflächen und Kanten, insbesondere bei Chargen von kleineren Teilen. Kann komplexe Geometrien erreichen.

- Manuelles Schleifen/Entgraten: Gezielter Materialabtrag mit Handwerkzeugen, um bestimmte Bereiche zu glätten oder Trägerreste zu entfernen.

- Polieren: Verwendung von immer feineren Schleifmitteln (manuell oder maschinell), um bei Bedarf sehr glatte, spiegelglatte Oberflächen zu erzielen (weniger häufig bei ganzen Gehäusen).

- Elektropolieren: Ein elektrochemisches Verfahren, bei dem bevorzugt Material von Spitzen abgetragen wird, was zu einer glatteren, helleren und oft korrosionsbeständigeren Oberfläche führt. Funktioniert gut bei komplexen Formen, erfordert aber spezielle Elektrolyte.

- Präzisionsbearbeitung (CNC):

- Zweck: Zur Erzielung enger Maßtoleranzen, kritischer Ebenheit/Parallelität, spezifischer Oberflächengüten (Ra) oder von Merkmalen, die durch AM allein nicht angemessen geformt werden können (z. B. präzise Bohrungen, Gewindelöcher, O-Ring-Nuten).

- Prozess: Einsatz von CNC-Fräs-, Dreh- oder Schleifmaschinen zum selektiven Entfernen von Material aus dem AM-Teil.

- Anforderungen: Erfordert eine sorgfältige Teilebefestigung, um die potenziell komplexe AM-Geometrie sicher und ohne Verzug zu halten. Die DfAM-Planung (Hinzufügen von Bearbeitungsmaterial) ist unerlässlich.

- Reinigung und Inspektion:

- Zweck: Entfernen von Pulverresten, Bearbeitungsflüssigkeiten oder Ablagerungen. Prüfen der Maßhaltigkeit, Oberflächengüte und Integrität.

- Methoden: Ultraschallreinigung, Abblasen mit Druckluft, Sichtprüfung, Prüfung mit einer Koordinatenmessmaschine (CMM), Oberflächenprofilmessung, ggf. zerstörungsfreie Prüfung (NDT) wie CT-Scannen auf innere Fehler.

- Beschichtung / Oberflächenbehandlung:

- Zweck: Zur Verbesserung des Korrosionsschutzes, der Verschleißfestigkeit, der elektrischen Leitfähigkeit/Isolierung, der spezifischen thermischen Eigenschaften oder der gewünschten Ästhetik.

- Gemeinsame Optionen für Aluminiumlegierungen:

- Eloxieren (Typ II / Typ III Hardcoat): Elektrochemisches Verfahren, bei dem eine kontrollierte Oxidschicht entsteht. Verbessert die Korrosions- und Verschleißfestigkeit, bietet elektrische Isolierung und kann in verschiedenen Farben eingefärbt werden. Typ III (Hardcoat) ist dicker und härter.

- Chromat-Umwandlungsbeschichtung (Alodine / Chem Film): Bietet eine ausgezeichnete Korrosionsbeständigkeit und dient als gute Grundlage für die Lackhaftung. Wird häufig von MIL-SPEC-Normen gefordert.

- Lackierung / Pulverbeschichtung: Für spezifische Farben oder verbesserten Umweltschutz.

- Beschichtung (z. B. Nickel, Chemisch Nickel): Für Anforderungen an Verschleißfestigkeit, Schmierfähigkeit oder spezifische Leitfähigkeit.

Workflow-Integration:

Diese Schritte sind oft voneinander abhängig. So kann beispielsweise die Bearbeitung je nach Werkstoff und gewünschtem Ergebnis vor oder nach der Wärmebehandlung erfolgen. Die Oberflächenveredelung kann der Beschichtung vorausgehen oder folgen. Die Entwicklung eines optimierten Nachbearbeitungsablaufs erfordert Fachwissen und sorgfältige Planung. Die Zusammenarbeit mit einem Komplettanbieter oder die effektive Koordinierung zwischen verschiedenen spezialisierten Anbietern ist entscheidend für den Erfolg. Unternehmen wie Met3dp, die über umfassendes Fachwissen sowohl in AM-Prozessen als auch in der Materialwissenschaft verfügen, können entscheidende Hinweise zur effektiven Integration dieser Schritte geben, um funktionale, hochwertige UAV-Nutzlastgehäuse herzustellen.

Überwindung allgemeiner Herausforderungen bei der additiven Fertigung von Metallgehäusen für UAVs

Die additive Fertigung von Metallen bietet zwar enorme Vorteile für die Herstellung von leichten, komplexen UAV-Nutzlastgehäusen, aber die Technologie ist nicht ohne Herausforderungen. Für eine erfolgreiche Implementierung der Metall-AM ist es entscheidend, sich der potenziellen Fallstricke bewusst zu sein und zu verstehen, wie diese durch sorgfältige Konstruktion, Prozesssteuerung und Nachbearbeitung gemildert werden können. Ingenieure und Beschaffungsmanager sollten proaktiv mit AM-Dienstleistern zusammenarbeiten, um diese Herausforderungen zu meistern und eine zuverlässige Produktion hochwertiger Komponenten zu gewährleisten. Erfahrene Anbieter wie Met3dp nutzen ihr Prozesswissen und ihre fortschrittliche Ausrüstung, um viele dieser häufigen Probleme vorherzusehen und zu überwinden.

Im Folgenden werden einige der wichtigsten Herausforderungen beim 3D-Druck von UAV-Gehäusen aus Metall (insbesondere aus AlSi10Mg und A6061) sowie Strategien zu deren Bewältigung vorgestellt:

- Verformung und Verzerrung:

- Problem: Das Teil hebt sich von der Bauplatte ab, wölbt sich oder weicht aufgrund des Aufbaus und der Freisetzung von Wärmespannungen während des schichtweisen Erwärmungs- und Abkühlungsprozesses erheblich von seiner beabsichtigten Geometrie ab. Dies ist eine der Hauptursachen für Fertigungsfehler und Maßungenauigkeiten.

- Die Ursachen: Hohe thermische Gradienten, unzureichende Unterstützung, die Bewegungen zulässt, große ebene Flächen, die für unterschiedliche Schrumpfung anfällig sind, unzureichende Spannungsentlastung.

- Lösungen:

- Optimierte Gebäudeausrichtung: Es kann hilfreich sein, das Teil so auszurichten, dass große flache Bereiche parallel zur Bauplatte minimiert werden und die Gesamthöhe reduziert wird.

- Robuste Unterstützungsstrategie: Verwendung von gut durchdachten Stützen (möglicherweise massive Blockstützen an der Basis), um das Teil fest zu verankern und die thermische Kontraktion zu steuern. Simulationswerkzeuge können helfen, die Platzierung der Stützen zu optimieren.

- Kontrolle der Prozessparameter: Verwendung optimierter Parameter (Scangeschwindigkeit, Leistung, Schichtdicke, Vorwärmung), die für die jeweilige Legierung und Geometrie entwickelt wurden. Met3dp’s Fokus auf Systemzuverlässigkeit beinhaltet die Entwicklung stabiler Prozessparameter.

- Wirksamer Stressabbau: Die Durchführung eines ordnungsgemäßen Spannungsentlastungszyklus unmittelbar nach dem Druck und vor dem Entfernen des Teils von der Bauplatte ist von entscheidender Bedeutung.

- DfAM: Entwurf von Merkmalen wie Opferrippen oder Änderung der Geometrie, um von Natur aus verzugsfest zu sein.

- Schwierigkeiten beim Entfernen der Stützstruktur:

- Problem: Halterungen sind notwendig, können aber zeitaufwändig und schwierig zu entfernen sein, ohne das Teil zu beschädigen, insbesondere wenn sie sich in komplexen inneren Hohlräumen oder an empfindlichen Merkmalen befinden, die bei leichten Gehäusen üblich sind. Zurückbleibende Spuren (Narben) können die Oberflächenqualität beeinträchtigen.

- Die Ursachen: Stützen an unzugänglichen Stellen, zu dichte oder zu starke Stützstrukturen, empfindliche Teile in der Nähe der Stützen.

- Lösungen:

- DfAM für die Minimierung der Unterstützung: Entwerfen Sie selbsttragende Winkel (>45°), verwenden Sie Fasen/Rundungen, richten Sie das Teil intelligent aus, um die Abhängigkeit von Stützen zu verringern.

- Design für den Zugang: Wenn Abstützungen unvermeidlich sind, sorgen Sie für freie Wege und freie Sicht für die Entfernungswerkzeuge (manuell oder automatisch).

- Optimierte Stütztypen: Verwendung geeigneter Stützstrukturen (z. B. feinere, leicht zerbrechliche Stützen im Vergleich zu massiven Blöcken) je nach Standort und Anforderung. Die Software ermöglicht häufig eine Anpassung.

- Planung für die Endbearbeitung: Stellen Sie sich darauf ein, dass die Kontaktpunkte der Stützen eine Oberflächenbehandlung (Schleifen, Strahlen, Bearbeitung) erfordern, und planen Sie entsprechend.

- Innere Porosität:

- Problem: Kleine Hohlräume oder Poren im Schüttgut, die die Dichte verringern, die mechanischen Eigenschaften verschlechtern (insbesondere Ermüdungsfestigkeit und Duktilität) und möglicherweise die Dichtungsintegrität beeinträchtigen können.

- Die Ursachen: Gaseinschlüsse im Pulverrohstoff (minderwertige Pulverqualität), unzureichende Energiedichte während des Drucks, die zu unvollständigem Schmelzen führt (fehlende Schmelzhohlräume), instabile Schmelzbaddynamik, Keyhole-Porosität (bei zu hoher Energiedichte).

- Lösungen:

- Hochwertiges Pulver: Die Verwendung von Pulver mit hoher Sphärizität, kontrolliertem PSD und geringem internen Gasgehalt, das mit fortschrittlichen Methoden wie den VIGA- oder PREP-Systemen von Met3dp hergestellt wird, ist von entscheidender Bedeutung. Die Verfahren zur Handhabung des Pulvers (Lagerung, Recycling) müssen die Aufnahme von Feuchtigkeit und Sauerstoff minimieren.

- Optimierte Prozessparameter: Entwicklung und sorgfältige Kontrolle von Parametern (Laser-/Strahlleistung, Scangeschwindigkeit, Schraffurabstand, Schichtdicke), um ein vollständiges Schmelzen und Verschmelzen der Schichten ohne übermäßige Instabilität zu gewährleisten.

- Heiß-Isostatisches Pressen (HIP): Die effektivste Methode zur Beseitigung von Restporosität nach dem Druck, die oft für kritische Anwendungen vorgeschrieben ist.

- Prozessüberwachung: Moderne AM-Systeme können eine In-situ-Überwachung beinhalten, um potenzielle Porositätsprobleme während der Herstellung zu erkennen.

- Erstarrungsrisse (insbesondere bei Legierungen wie A6061):

- Problem: Risse, die sich beim Erstarren des Metalls entlang der Korngrenzen bilden, insbesondere bei Legierungen mit einem breiten Gefrierbereich (wie A6061), die anfällig für thermische Spannungen sind.

- Die Ursachen: Hohe thermische Spannungen während der schnellen Abkühlung, spezifische Legierungschemie, Teilegeometrie, die Spannungen konzentriert.

- Lösungen:

- Sorgfältige Parameterentwicklung: Verwendung spezifischer Scan-Strategien (z. B. Insel-Scanning, optimierte Überlappung der Schraffur), angepasste Leistungs-/Geschwindigkeitseinstellungen und möglicherweise Vorheizen der Bauplatte (üblich beim EBM, möglich bei einigen SLM-Systemen), um thermische Gradienten zu steuern.

- Pulverchemiekontrolle: Sicherstellen, dass die Pulverzusammensetzung innerhalb der engen Spezifikationen liegt. Manchmal können geringfügige Änderungen oder spezielle Kornfeinungsmittel die Beständigkeit verbessern.

- DfAM: Vermeidung von scharfen Innenecken und Gestaltung von Merkmalen zur Minimierung von Spannungskonzentrationen.

- Stressabbau: Nach dem Druck ist ein sofortiger Stressabbau unerlässlich.

- Erzielung einer gleichmäßigen Oberflächenbeschaffenheit:

- Problem: Variabilität der Oberflächenrauheit auf verschiedenen Seiten des Teils aufgrund von Ausrichtung, Auflagekontakt und inhärenten Prozesscharakteristika, die möglicherweise die Anforderungen an Dichtheit, Aerodynamik oder Ästhetik nicht erfüllen.

- Die Ursachen: Die schichtweise Natur von AM, das Treppensteigen in flachen Winkeln, die Wechselwirkungen zwischen den Trägern, das Anhaften von teilweise geschmolzenem Pulver.

- Lösungen:

- Strategische Ausrichtung: Priorisierung kritischer Oberflächen für eine optimale Ausrichtung (nach oben oder vertikal).

- Optimierte Parameter: Die Feinabstimmung der Parameter kann manchmal die Oberflächengüte verbessern, allerdings oft auf Kosten der Fertigungsgeschwindigkeit.

- Geplante Nachbearbeitungen: Erkennen, dass gleichmäßige und glatte Oberflächen in der Regel sekundäre Arbeitsgänge wie Perlstrahlen, Trommeln oder maschinelle Bearbeitung erfordern, und diese in den Produktionsplan einbeziehen.

- Enge Maßtoleranzen einhalten:

- Problem: Es ist schwierig, die erforderliche Präzision für Schnittstellen, Passungen oder die Gesamtgeometrie direkt vom Drucker aus zu erreichen.

- Die Ursachen: Unkontrollierte thermische Effekte (Schrumpfung, Verformung), Abweichung von der Maschinenkalibrierung, Verformung während der Nachbearbeitung (Wärmebehandlung, Entnahme von Teilen).

- Lösungen:

- Präziser Schrumpfungsausgleich: Verwendung korrekter materialspezifischer Kompensationsfaktoren in der Software zur Bauvorbereitung.

- Prozess-Simulation: Moderne Simulationswerkzeuge können Verformungen vorhersagen und ermöglichen eine Vorkompensation im CAD-Modell oder eine Optimierung der Stützstrukturen.

- Robuste Prozesskontrolle: Einsatz von gut gewarteten, kalibrierten Maschinen mit stabilen Parametern. Met3dp legt großen Wert auf die Genauigkeit und Zuverlässigkeit seiner Drucksysteme.

- Sorgfältige Nachbearbeitung: Verwendung von Vorrichtungen während der Wärmebehandlung zur Minimierung von Verformungen, Anwendung präziser Methoden für die Entfernung von Teilen/Trägern.

- Entwerfen für die maschinelle Bearbeitung: Die zuverlässigste Methode - Einarbeitung des Rohmaterials bei kritischen Merkmalen und deren subtraktive Bearbeitung.

- Entfernung von Pulverrückständen:

- Problem: Ungeschmolzenes Pulver kann sich in internen Kanälen, Gitterstrukturen oder komplexen Hohlräumen innerhalb des Gehäuses verfangen, was zu zusätzlichem Gewicht, Verschmutzung oder Funktionsbeeinträchtigung führen kann.

- Die Ursachen: Komplexe Innengeometrien ohne ausreichende Entwässerungswege.

- Lösungen:

- DfAM für die Pulverentfernung: Entwurf von Fluchtlöchern oder Entwässerungskanälen an den tiefsten Stellen der inneren Hohlräume. Optimierung der Gitterstrukturen für den Durchfluss des Pulvers.

- Reinigung nach der Bauphase: Verwendung von Druckluft, Vibration oder Ultraschall zur Reinigung, um eingeschlossenes Pulver zu lösen und zu entfernen. Eine sorgfältige Inspektion ist erforderlich.

Durch die Anerkennung dieser Herausforderungen und die Zusammenarbeit mit einem erfahrenen Metall-AM-Partner, der strenge Prozesskontrollen, hochwertige Materialien und effektive DfAM-Strategien einsetzt, können Hersteller die Möglichkeiten der additiven Fertigung erfolgreich nutzen, um hochwertige leichte UAV-Nutzlastgehäuse herzustellen. Eine proaktive Kommunikation zwischen Konstrukteuren, Beschaffungsteams und dem AM-Anbieter ist der Schlüssel zur Bewältigung dieser potenziellen Probleme und zur Erzielung optimaler Ergebnisse.

Auswahl des richtigen Partners für die additive Fertigung von Metallteilen: Ein Leitfaden für die Beschaffung von UAV-Komponenten

Die Entscheidung, die additive Fertigung von Metall für kritische Komponenten wie UAV-Nutzlastgehäuse zu nutzen, ist erst der Anfang. Die Ausschöpfung des vollen Potenzials dieser Technologie - leichte Konstruktionen, komplexe Geometrien, zuverlässige Leistung und Kosteneffizienz - hängt maßgeblich von der Auswahl des richtigen Fertigungspartners ab. Diese Wahl ist besonders wichtig für B2B-Beziehungen, bei denen Konsistenz, Qualität, Skalierbarkeit und technischer Support von größter Bedeutung sind. Für Beschaffungsmanager und technische Leiter, die mit der Beschaffung dieser fortschrittlichen Komponenten betraut sind, ist eine gründliche Due-Diligence-Prüfung potenzieller Lieferanten nicht nur empfehlenswert, sondern unerlässlich, um Risiken zu minimieren und den Projekterfolg sicherzustellen.