3D-gedruckte thermische Schnittstellen-Hardware

Inhaltsübersicht

Einführung - Sicherstellung von Spitzenleistungen in der Umlaufbahn: Die entscheidende Rolle maßgeschneiderter thermischer Satellitenschnittstellen

In der unnachgiebigen Umgebung des Weltraums ist die Aufrechterhaltung optimaler Betriebstemperaturen für empfindliche elektronische Komponenten in Satelliten von größter Bedeutung. Temperaturschwankungen können zu Leistungseinbußen, Systemausfällen und letztlich zur Beeinträchtigung der Mission führen. An dieser Stelle spielen kundenspezifische thermische Schnittstellen für Satelliten eine entscheidende Rolle. Diese sorgfältig entwickelten Komponenten ermöglichen eine effiziente Wärmeabfuhr von kritischen elektronischen Bauteilen und stellen sicher, dass diese trotz der extremen thermischen Bedingungen in der Umlaufbahn innerhalb ihres spezifizierten Temperaturbereichs bleiben. Die Nachfrage nach immer anspruchsvolleren und kompakteren Satelliten mit komplexen Geometrien erfordert innovative Fertigungskonzepte. Metall 3D-Druckauch bekannt als Metall-Additive-Fertigung, hat sich als leistungsstarke Technologie zur Herstellung hochgradig kundenspezifischer thermischer Schnittstellenhardware erwiesen, die den strengen Leistungs- und Designanforderungen der Luft- und Raumfahrtindustrie entspricht. Durch die Nutzung der Möglichkeiten des 3D-Metalldrucks können Ingenieure und Beschaffungsmanager eine noch nie dagewesene Designfreiheit erreichen, die thermische Leistung optimieren und potenziell die Vorlaufzeiten und Kosten im Vergleich zu herkömmlichen Fertigungsmethoden reduzieren. Unter Metall3DPwir verstehen die kritische Natur von Satellitenkomponenten und bieten fortschrittliche 3D-Drucklösungen aus Metall an, die auf die besonderen Anforderungen der Luft- und Raumfahrtbranche zugeschnitten sind. Unser branchenführendes Druckvolumen, unsere Genauigkeit und Zuverlässigkeit gewährleisten, dass missionskritische Teile den höchsten Standards entsprechen.

Wofür werden 3D-gedruckte thermische Schnittstellen-Hardware für Satelliten verwendet? - Vielfältige Anwendungen im Thermalmanagement von Raumfahrzeugen

3D-gedruckte Wärmeschnittstellen für Satelliten erfüllen eine Vielzahl wichtiger Funktionen innerhalb der Wärmemanagementsysteme von Raumfahrzeugen. Diese maßgeschneiderten Komponenten dienen als Leitungen für die Wärmeübertragung zwischen verschiedenen Elementen und gewährleisten den zuverlässigen Betrieb von empfindlicher Elektronik und Instrumenten. Einige wichtige Anwendungen sind:

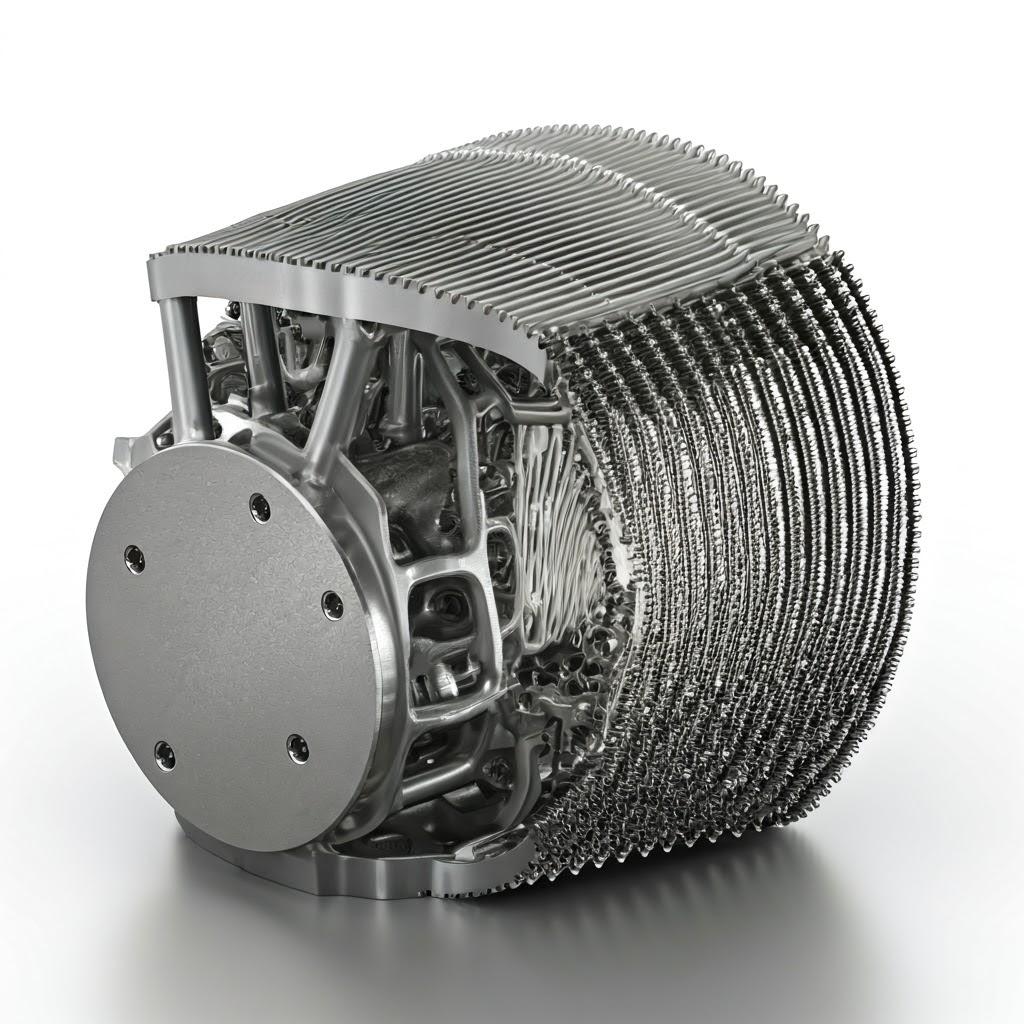

- Kühlkörper: Ableitung der von elektronischen Komponenten wie Mikroprozessoren, Leistungsverstärkern und Kommunikationsmodulen erzeugten Wärme. Kundenspezifische 3D-gedruckte Kühlkörper können mit komplexen internen Geometrien und optimierten Oberflächenbereichen entworfen werden, um die Wärmeabfuhr in das thermische Kontrollsystem des Raumfahrzeugs zu maximieren.

- Thermische Gurte: Bereitstellung flexibler Wärmewege zwischen Komponenten, die einer relativen Bewegung ausgesetzt sind oder sich auf verschiedenen Strukturelementen befinden. der 3D-Druck ermöglicht die Erstellung komplizierter Bandkonstruktionen, die Bewegungen zulassen und gleichzeitig eine effiziente Wärmeleitfähigkeit gewährleisten.

- Leitfähige Füllstoffe und Abstandshalter: Sicherstellung einer effizienten Wärmeübertragung über Schnittstellen zwischen Komponenten und Montageflächen. Individuell geformte 3D-gedruckte Füllstoffe und Abstandshalter können präzise in komplexe Geometrien eingepasst werden und eliminieren Luftspalten, die die thermische Leistung beeinträchtigen.

- Kalte Platten: Bereitstellung einer thermisch kontrollierten Oberfläche für die Montage mehrerer wärmeproduzierender Komponenten. der 3D-Druck ermöglicht die Herstellung von leichten Kühlplatten mit integrierten Kühlkanälen, die für spezifische thermische Belastungen und räumliche Einschränkungen optimiert sind.

- Wärmemanagement-Strukturen: Integration von Wärmewegen und -funktionen direkt in die Strukturkomponenten, wodurch der Bedarf an separaten Wärmeschnittstellen verringert wird. Dies kann zu Gewichtseinsparungen und einer vereinfachten Montage führen.

Die Fähigkeit, komplexe und hochgradig individuelle Geometrien durch den 3D-Druck von Metallen zu erstellen, eröffnet neue Möglichkeiten für die Optimierung des Wärmemanagements in Satelliten. Metall3DPdank unseres Fachwissens im Bereich der additiven Fertigung von Metallen sind wir in der Lage, komplizierte thermische Schnittstellen zu produzieren, die auf die spezifischen Anforderungen verschiedener Satelliten-Subsysteme zugeschnitten sind. Unsere hochwertigen Metallpulver, die mit fortschrittlichen Pulverherstellungssystemen hergestellt werden, gewährleisten die für anspruchsvolle Raumfahrtanwendungen erforderliche Wärmeleitfähigkeit und strukturelle Integrität.

Warum 3D-Metalldruck für thermische Schnittstellenhardware für Satelliten? - Erschließung von Designfreiheit und Leistungsvorteilen

Der 3D-Metalldruck für die Herstellung von thermischen Satellitenschnittstellen bietet eine Reihe von Vorteilen gegenüber herkömmlichen Fertigungsmethoden:

- Gestaltungsfreiheit und Komplexität: Der 3D-Metalldruck ermöglicht die Herstellung komplizierter Geometrien, einschließlich komplexer innerer Kanäle, dünner Wände und optimierter Oberflächenmerkmale, die mit herkömmlichen Verfahren wie der maschinellen Bearbeitung oder dem Gießen oft nicht möglich oder zu kostspielig sind. Diese Designflexibilität ermöglicht es Ingenieuren, thermische Schnittstellen genau auf die spezifischen thermischen Anforderungen und räumlichen Beschränkungen von Satellitenkomponenten zuzuschneiden.

- Optimierung der Materialien: Der 3D-Metalldruck erleichtert die Verwendung fortschrittlicher Werkstoffe wie AlSi10Mg und CuCrZr, die eine hervorragende Wärmeleitfähigkeit und leichte Eigenschaften aufweisen, die für Luft- und Raumfahrtanwendungen entscheidend sind. Darüber hinaus kann die Möglichkeit, die Materialabscheidung genau zu steuern, zu einem optimierten Materialeinsatz und weniger Abfall führen.

- Gewichtsreduzierung: In der Luft- und Raumfahrtindustrie kommt es auf jedes Gramm an. Der 3D-Metalldruck ermöglicht die Herstellung von leichten und dennoch strukturell soliden thermischen Schnittstellen durch Topologieoptimierung und den Entwurf komplizierter Gitterstrukturen. Dies kann zu erheblichen Treibstoffeinsparungen und einer höheren Nutzlastkapazität für Satelliten führen.

- Rapid Prototyping und Iteration: Der 3D-Metalldruck beschleunigt den Prototyping-Prozess erheblich und ermöglicht es den Ingenieuren, Entwürfe schnell zu überarbeiten und verschiedene Wärmemanagementlösungen zu testen. Diese schnelle Feedbackschleife reduziert die Entwicklungszeit und die Kosten.

- Personalisierung und Kleinserienproduktion: Satelliten erfordern oft hochgradig kundenspezifische Komponenten, und die Produktionsmengen können relativ gering sein. Der 3D-Metalldruck eignet sich ideal für die Herstellung von Kleinserien komplexer, kundenspezifischer thermischer Schnittstellenhardware, ohne dass teure Werkzeuge benötigt werden.

- Integration von Funktionen: der 3D-Druck ermöglicht die Integration mehrerer Funktionen in ein einziges Bauteil, z. B. die Kombination von Wärmeableitungsfunktionen mit struktureller Unterstützung. Dies kann die Montage vereinfachen, die Anzahl der Teile verringern und die Zuverlässigkeit des Systems insgesamt verbessern.

Metall3DP steht an vorderster Front, wenn es darum geht, diese Vorteile zu nutzen, um der Luft- und Raumfahrtindustrie hochmoderne 3D-Metalldruckdienste anzubieten. Unsere hochmodernen Selective Electron Beam Melting (SEBM)-Drucker und hochwertigen Metallpulver ermöglichen die Herstellung komplexer, leistungsstarker thermischer Satellitenschnittstellen mit außergewöhnlicher Genauigkeit und Zuverlässigkeit. Informieren Sie sich über unser Angebot an 3D-Metalldruck-Dienstleistungen und erfahren Sie, wie wir Sie bei Ihren Fertigungsanforderungen in der Luft- und Raumfahrt unterstützen können.

Empfohlene Materialien und ihre Bedeutung für thermische Schnittstellen von Satelliten - Untersuchung von AlSi10Mg und CuCrZr

Die Wahl des Materials ist entscheidend für die Leistung der thermischen Schnittstellen von Satelliten. Faktoren wie Wärmeleitfähigkeit, Dichte, Festigkeit und Kompatibilität mit der Weltraumumgebung müssen sorgfältig berücksichtigt werden. Metall3DP empfiehlt AlSi10Mg und CuCrZr aufgrund ihrer spezifischen Eigenschaften als hervorragende Materialien für 3D-gedruckte thermische Schnittstellen von Satelliten:

AlSi10Mg (Aluminium-Silizium-Magnesium):

| Eigentum | Wert | Bedeutung für thermische Grenzflächen |

|---|---|---|

| Wärmeleitfähigkeit | ~120-160 W/m-K | Hervorragende Fähigkeit, Wärme von elektronischen Komponenten abzuleiten, was für die Aufrechterhaltung optimaler Betriebstemperaturen entscheidend ist. |

| Dichte | ~2,67 g/cm³ | Eine geringe Dichte ist in der Luft- und Raumfahrt äußerst wünschenswert, um das Gewicht zu minimieren und die Treibstoffeffizienz zu verbessern. |

| Stärke | Zugfestigkeit (UTS): ~350-420 MPa | Bietet eine ausreichende strukturelle Integrität, um Startlasten und Betriebsbelastungen zu widerstehen. |

| Korrosionsbeständigkeit | Gut | Widersteht der rauen Weltraumumgebung und gewährleistet langfristige Zuverlässigkeit. |

| Druckbarkeit | Hervorragend mit Laser Powder Bed Fusion | Bewährtes Material für L-PBF, das die Herstellung komplexer Geometrien mit guter Oberflächengüte ermöglicht. Metall3DP nutzt die fortschrittliche L-PBF-Technologie, um AlSi10Mg mit hoher Präzision zu verarbeiten. |

In Blätter exportieren

CuCrZr (Kupfer-Chrom-Zirkonium):

| Eigentum | Wert | Bedeutung für thermische Grenzflächen |

|---|---|---|

| Wärmeleitfähigkeit | ~300-380 W/m-K | Hervorragende Wärmeleitfähigkeit im Vergleich zu Aluminiumlegierungen, wodurch es sich ideal für Anwendungen eignet, die eine sehr effiziente Wärmeableitung erfordern. |

| Dichte | ~ Höhere Dichte als Aluminiumlegierungen, was bei extrem gewichtssensiblen Anwendungen eine Rolle spielen kann. Die überlegene thermische Leistung kann dies jedoch in vielen Fällen aufwiegen. Eine höhere Dichte kann auch eine bessere Vibrationsdämpfung bieten. | |

| Stärke | Zugfestigkeit (UTS): ~350-500 MPa | Bietet eine hervorragende strukturelle Festigkeit und Widerstandsfähigkeit gegen thermische Ermüdung. |

| Korrosionsbeständigkeit | Gut | Geeignet für die Weltraumumgebung und mit guter Oxidationsbeständigkeit. |

| Druckbarkeit | Gut mit Laser Powder Bed Fusion | Kann mit L-PBF effektiv bearbeitet werden, um komplexe Geometrien zu erstellen. Metall3DP hat Erfahrung in der Verarbeitung von CuCrZr entwickelt, um optimale thermische und mechanische Eigenschaften zu erzielen. |

In Blätter exportieren

Die Wahl zwischen AlSi10Mg und CuCrZr hängt von den spezifischen Anforderungen an das Wärmemanagement des Satellitenbauteils ab. Für Anwendungen, bei denen ein geringes Gewicht bei guter Wärmeleitfähigkeit im Vordergrund steht, ist AlSi10Mg eine ausgezeichnete Wahl. Wenn eine maximale Wärmeableitung im Vordergrund steht und ein etwas höheres Gewicht akzeptabel ist, bietet CuCrZr eine überlegene thermische Leistung. Metall3DP bietet sowohl AlSi10Mg- als auch CuCrZr-Pulver an, die mit unseren branchenführenden Gaszerstäubungs- und PREP-Technologien hergestellt werden und eine hohe Sphärizität und Fließfähigkeit für optimalen 3D-Druck gewährleisten. Kontakt Metall3DP um Ihre spezifischen Materialanforderungen zu erörtern und zu erfahren, wie unsere hochwertigen Metallpulver die Herstellung fortschrittlicher thermischer Schnittstellen für Satelliten ermöglichen können.

Konstruktionsüberlegungen für die additive Fertigung von thermischen Schnittstellen von Satelliten - Optimierung für thermische Effizienz und strukturelle Integrität

Die Entwicklung von thermischen Satellitenschnittstellen für die additive Fertigung erfordert eine andere Denkweise als bei herkömmlichen Verfahren. Um die Möglichkeiten des 3D-Metalldrucks voll auszuschöpfen und eine optimale thermische Effizienz und strukturelle Integrität zu erreichen, müssen mehrere wichtige Designüberlegungen berücksichtigt werden:

- Topologie-Optimierung: Nutzen Sie Software zur Topologieoptimierung, um Designs zu erstellen, die die thermische Leistung maximieren und gleichzeitig den Materialverbrauch und das Gewicht minimieren. Dies beinhaltet die Definition des Designraums, die Anwendung thermischer und struktureller Lasten und die Möglichkeit für die Software, iterativ Material aus Bereichen mit geringer Belastung oder geringem Wärmefluss zu entfernen. Die komplexen, organischen Formen, die durch die Topologieoptimierung erzeugt werden, sind ideal für den 3D-Druck von Metall geeignet.

- Konforme Kühlkanäle: Für Kühlkörper- und Kühlplattenanwendungen sollten Sie konforme Kühlkanäle entwerfen, die den Konturen der wärmeerzeugenden Komponenten genau folgen. Dadurch wird die Kontaktfläche für die Wärmeübertragung maximiert und die Kühleffizienz im Vergleich zu herkömmlichen geraden Kanälen verbessert. Die Designfreiheit des 3D-Metalldrucks ermöglicht die Erstellung dieser komplizierten Innengeometrien.

- Vergrößerung der Oberfläche: Integrieren Sie Merkmale, die die Oberfläche für die Wärmeableitung vergrößern, wie Rippen, Stiftrippen oder Mikrokanäle. Die feine Strukturauflösung des 3D-Metalldrucks ermöglicht die Schaffung komplexer und dicht gepackter Oberflächenstrukturen, die die konvektive Wärmeübertragung erheblich verbessern.

- Materialverteilung: Verteilen Sie das Material strategisch, um sowohl die Wärmeleitfähigkeit als auch die strukturelle Festigkeit zu optimieren. So können beispielsweise dickere Abschnitte in Bereichen mit hoher Belastung verwendet werden, während dünnere, kompliziertere Merkmale in Bereichen eingesetzt werden können, die eine große Oberfläche für die Wärmeübertragung benötigen.

- Schnittstellengestaltung: Achten Sie sorgfältig auf die Gestaltung der Anschlussflächen, um einen guten Wärmekontakt zu gewährleisten. Konstruktionsmerkmale wie strukturierte Oberflächen oder integrierte Montagemerkmale können die Wärmeleitfähigkeit über Schnittstellen hinweg verbessern und die Montage vereinfachen.

- Selbsttragende Strukturen: Entwerfen Sie Teile mit selbsttragenden Geometrien, wann immer dies möglich ist, um den Bedarf an Stützstrukturen während des Drucks zu minimieren. Dies reduziert den Materialabfall, die Nachbearbeitungszeit und das Risiko einer Oberflächenbeschädigung beim Entfernen der Stützstrukturen.

- Optimierung der Orientierung: Optimieren Sie die Teileausrichtung auf der Bauplattform, um ein Gleichgewicht zwischen thermischer Leistung, struktureller Integrität und Druckbarkeit herzustellen. Berücksichtigen Sie die Richtung des Wärmeflusses, die Spannungsbelastung und das Potenzial für anisotrope Materialeigenschaften, die sich aus dem schichtweisen Druckprozess ergeben.

- Wanddicke und Größe der Merkmale: Halten Sie sich an die Mindestgröße und Wandstärke des gewählten 3D-Metalldruckverfahrens und -materials. Metall3DP bietet detaillierte Konstruktionsrichtlinien für unsere SEBM- und L-PBF-Verfahren, um die Herstellbarkeit und Leistung zu gewährleisten.

Durch die sorgfältige Berücksichtigung dieser Konstruktionsprinzipien können Ingenieure das volle Potenzial des 3D-Metalldrucks ausschöpfen, um hocheffiziente und zuverlässige thermische Schnittstellen für anspruchsvolle Satellitenanwendungen zu schaffen. Metall3DP‘s Anwendungsentwicklungsdienste können fachkundige Beratung bei der Optimierung von Designs für die additive Fertigung von Metallen bieten.

Toleranz, Oberflächengüte und Maßgenauigkeit von 3D-gedruckten thermischen Schnittstellen für Satelliten - Erfüllung strenger Anforderungen der Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie ist Präzision das A und O. Für Satellitenkomponenten, einschließlich thermischer Schnittstellen, gelten oft enge Toleranzanforderungen, um die richtige Passform, Funktionalität und Leistung unter extremen Bedingungen zu gewährleisten. Die 3D-Drucktechnologien für Metall haben erhebliche Fortschritte bei der Erreichung der für viele Luft- und Raumfahrtanwendungen erforderlichen Maßgenauigkeit und Oberflächengüte gemacht.

- Maßgenauigkeit: Die mit dem 3D-Metalldruck erreichbare Maßhaltigkeit hängt von mehreren Faktoren ab, darunter die gewählte Drucktechnologie (z. B. L-PBF, SEBM), das Material, die Teilegeometrie und die Bauparameter. Metall3DPdie fortschrittlichen SEBM-Drucker sind für ihre hohe Genauigkeit und Wiederholbarkeit bekannt und erreichen bei kritischen Abmessungen in der Regel Toleranzen von ±0,1-0,2 mm oder besser. Auch das Laser Powder Bed Fusion (L-PBF) bietet eine hervorragende Genauigkeit, die oft in einem ähnlichen Bereich liegt. Eine sorgfältige Prozesssteuerung und optimierte Bauparameter sind für das konsequente Erreichen enger Toleranzen unerlässlich.

- Oberfläche: Die gedruckte Oberfläche von 3D-gedruckten Metallteilen ist in der Regel rauer als die durch maschinelle Bearbeitung erzielte. Die Oberflächenrauhigkeit wird durch die Größe der Pulverpartikel, die Schichtdicke und das Vorhandensein von teilweise gesinterten Pulverpartikeln beeinflusst. Für thermische Schnittstellen ist eine glatte Oberfläche oft wünschenswert, um die Kontaktfläche zu maximieren und die Wärmeleitfähigkeit zu verbessern. Nachbearbeitungsverfahren wie Kugelstrahlen, Polieren und CNC-Bearbeitung können eingesetzt werden, um die gewünschte Oberflächenbeschaffenheit zu erreichen. Metall3DP bietet eine Reihe von Nachbearbeitungsdienstleistungen an, um spezifische Anforderungen an die Oberflächengüte zu erfüllen.

- Faktoren, die sich auf Genauigkeit und Ausführung auswirken:

- Kalibrierung der Maschine: Die regelmäßige Kalibrierung des 3D-Druckers ist entscheidend für die Einhaltung der Maßgenauigkeit.

- Materialeigenschaften: Verschiedene Metallpulver weisen während des Druckvorgangs ein unterschiedliches Maß an Schrumpfung und Verformung auf.

- Orientierung aufbauen: Die Ausrichtung des Werkstücks auf der Bauplattform kann sowohl die Genauigkeit als auch die Oberflächengüte beeinflussen.

- Unterstützende Strukturen: Das Anbringen und Entfernen von Stützkonstruktionen kann sich auf die Oberflächenqualität auswirken.

- Nachbearbeiten: Durch Wärmebehandlung können innere Spannungen abgebaut und die Maßhaltigkeit verbessert werden, während durch maschinelle Bearbeitung sehr enge Toleranzen und glatte Oberflächen erreicht werden können.

Metall3DP wendet strenge Qualitätskontrollmaßnahmen an und nutzt fortschrittliche 3D-Druckgeräte, um sicherzustellen, dass unsere additiv gefertigten Metallteile die strengen Anforderungen der Luft- und Raumfahrtindustrie an Maßgenauigkeit und Oberflächengüte erfüllen. Wir arbeiten eng mit unseren Kunden zusammen, um ihre spezifischen Bedürfnisse zu verstehen und geeignete Fertigungs- und Nachbearbeitungsstrategien zu implementieren, um hochpräzise thermische Schnittstellenhardware zu liefern.

Nachbearbeitungsanforderungen für die thermische Schnittstellenhardware von Satelliten - Verbesserung von Leistung und Zuverlässigkeit

Der 3D-Metalldruck bietet zwar erhebliche Vorteile bei der Erstellung komplexer Geometrien, doch sind häufig Nachbearbeitungsschritte erforderlich, um die gewünschten endgültigen Eigenschaften, die Leistung und die Oberflächenbeschaffenheit der Hardware für thermische Satellitenschnittstellen zu erreichen. Zu den üblichen Nachbearbeitungsanforderungen gehören:

- Stressabbau Wärmebehandlung: 3D-gedruckte Metallteile können aufgrund der schnellen Erwärmungs- und Abkühlungszyklen während des Druckvorgangs Restspannungen aufweisen. Eine Wärmebehandlung wird häufig durchgeführt, um diese Spannungen abzubauen, die Dimensionsstabilität zu verbessern und die mechanischen Eigenschaften zu erhöhen. Der spezifische Wärmebehandlungszyklus hängt vom Material und den Anwendungsanforderungen ab.

- Entfernung der Stützstruktur: Häufig sind Stützstrukturen erforderlich, um eine Verformung der Teile während des Drucks zu verhindern. Diese Strukturen müssen nach Abschluss des Druckvorgangs sorgfältig entfernt werden. Das Entfernen kann je nach Stützmaterial und Geometrie durch manuelles Brechen, Schneiden oder Bearbeiten erfolgen.

- Oberflächenveredelung: Wie bereits erwähnt, ist die unbedruckte Oberfläche möglicherweise nicht für alle Anwendungen geeignet. Techniken wie Kugelstrahlen, Strahlen, Polieren und elektrochemisches Polieren können eingesetzt werden, um die Oberflächenglätte zu verbessern, die Rauheit zu verringern und den Kontakt für eine bessere Wärmeübertragung zu verbessern.

- CNC-Bearbeitung: Bei kritischen Abmessungen und engen Toleranzen, die nicht direkt durch den 3D-Druck erreicht werden können, kann die CNC-Bearbeitung als sekundäres Verfahren eingesetzt werden, um bestimmte Merkmale zu verfeinern und eine präzise Passung mit anderen Komponenten zu gewährleisten.

- Reinigung und Inspektion: Eine gründliche Reinigung ist unerlässlich, um die gedruckten Teile von Pulverrückständen oder Verunreinigungen zu befreien. Um die innere Unversehrtheit und Qualität der Teile zu gewährleisten, können zerstörungsfreie Prüfverfahren (NDT) wie Sichtprüfung, Farbeindringprüfung oder Röntgenprüfung eingesetzt werden, insbesondere bei kritischen Anwendungen in der Luft- und Raumfahrt.

- Beschichtung und Oberflächenbehandlung: Je nach Anwendung und Umgebungsbedingungen können Oberflächenbeschichtungen oder -behandlungen erforderlich sein, um die Korrosionsbeständigkeit zu erhöhen, das Wärmeabstrahlvermögen zu verbessern oder andere Oberflächeneigenschaften zu verändern. Beispiele hierfür sind die Eloxierung von Aluminiumlegierungen oder spezielle Wärmeschutzbeschichtungen.

Metall3DP bietet ein umfassendes Angebot an Nachbearbeitungsdiensten, um sicherzustellen, dass unsere 3D-gedruckten Metallteile den anspruchsvollen Anforderungen von Satellitenanwendungen gerecht werden. Unser erfahrenes Team berät Sie über die am besten geeigneten Nachbearbeitungsschritte, um die gewünschte Leistung, Zuverlässigkeit und Oberflächenbeschaffenheit Ihrer kundenspezifischen Wärmeschnittstellen-Hardware zu erreichen.

Häufige Herausforderungen und deren Vermeidung beim 3D-Druck von thermischen Satellitenschnittstellen - für eine erfolgreiche Fertigung

Der 3D-Metalldruck bietet zwar zahlreiche Vorteile, doch gibt es auch potenzielle Herausforderungen, die es zu bewältigen gilt, um die erfolgreiche Herstellung hochwertiger thermischer Schnittstellen für Satelliten sicherzustellen:

- Verformung und Verzerrung: Eigenspannungen während des Druckprozesses können zum Verzug der Teile führen, insbesondere bei komplexen Geometrien oder dünnwandigen Strukturen.

- Lösung: Optimieren Sie die Teileausrichtung, verwenden Sie geeignete Stützstrukturen und führen Sie eine Spannungsarmglühung durch. Erwägen Sie Konstruktionsänderungen, um große freitragende Bereiche zu minimieren.

- Porosität: Interne Porosität kann die mechanische Festigkeit und die Wärmeleitfähigkeit der gedruckten Teile beeinträchtigen.

- Lösung: Optimieren Sie Druckparameter wie Laserleistung, Scangeschwindigkeit und Schichtdicke. Achten Sie auf die Verwendung von hochwertigen, kugelförmigen Metallpulvern mit guter Fließfähigkeit, wie sie beispielsweise von Metall3DP‘s fortschrittliche Pulverherstellung System.

- Schäden bei der Beseitigung von Stützstrukturen: Das Entfernen von Stützstrukturen kann manchmal Oberflächenfehler hinterlassen oder das Teil beschädigen, insbesondere bei empfindlichen Merkmalen.

- Lösung: Entwerfen Sie nach Möglichkeit selbsttragende Geometrien. Optimieren Sie die Platzierung der Stützen und verwenden Sie auflösbare Stützmaterialien, wenn diese mit dem gewählten Metall und Druckverfahren kompatibel sind. Setzen Sie qualifizierte Techniker für die Entfernung der Stützen ein und verwenden Sie geeignete Werkzeuge.

- Erzielung enger Toleranzen: Die Erfüllung der strengen Anforderungen an die Maßgenauigkeit von Luft- und Raumfahrtanwendungen kann eine Herausforderung sein.

- Lösung: Verwenden Sie hochpräzise 3D-Druckgeräte wie Metall3DP‘s SEBM-Drucker. Optimieren Sie die Bauparameter und berücksichtigen Sie Nachbearbeitungsschritte wie die CNC-Bearbeitung für kritische Abmessungen.

- Oberflächenrauhigkeit: Die gedruckte Oberfläche entspricht möglicherweise nicht den Anforderungen für einen optimalen Wärmekontakt.

- Lösung: Anwendung geeigneter Oberflächenbearbeitungsverfahren wie Polieren, Kugelstrahlen oder elektrochemisches Polieren.

- Konsistenz der Materialeigenschaften: Die Sicherstellung gleichbleibender Materialeigenschaften über das gesamte gedruckte Teil und zwischen verschiedenen Bauvorgängen ist entscheidend für die Zuverlässigkeit.

- Lösung: Arbeiten Sie mit einem seriösen 3D-Druckdienstleister für Metall wie Metall3DP die über strenge Qualitätskontrollverfahren und Fachwissen bei der Verarbeitung von Materialien in Luft- und Raumfahrtqualität verfügt. Unsere hochwertigen Metallpulver und optimierten Druckverfahren gewährleisten gleichbleibende und zuverlässige Materialeigenschaften.

- Pulvermanagement: Eine sachgemäße Handhabung und Lagerung von Metallpulvern ist unerlässlich, um Verunreinigungen zu vermeiden und eine optimale Druckqualität zu gewährleisten.

- Lösung: Befolgen Sie strenge Protokolle zur Handhabung von Pulver und verwenden Sie geeignete Lagerbehälter in kontrollierten Umgebungen. Metall3DP hält sich an strenge Normen für das Pulvermanagement.

Wenn Ingenieure und Beschaffungsmanager diese potenziellen Herausforderungen verstehen und geeignete Strategien zur Abschwächung implementieren, können sie den 3D-Metalldruck erfolgreich für die Herstellung von leistungsstarker thermischer Schnittstellenhardware für Satelliten nutzen. Die Zusammenarbeit mit einem erfahrenen Anbieter wie Metall3DPdie umfassende Lösungen für Geräte, Materialien und Anwendungsentwicklung anbietet, kann diese Risiken erheblich verringern.

Wie man den richtigen 3D-Druckdienstleister für Satellitenkomponenten aus Metall auswählt - Wichtige Überlegungen für Luft- und Raumfahrtanwendungen

Die Auswahl des richtigen 3D-Druckdienstleisters für Metall ist eine wichtige Entscheidung für Luft- und Raumfahrtunternehmen, die hochleistungsfähige Satellitenkomponenten wie thermische Schnittstellen herstellen wollen. Angesichts der strengen Anforderungen der Raumfahrtindustrie sollten mehrere Schlüsselfaktoren sorgfältig geprüft werden:

- Zertifizierungen und Normen für die Luft- und Raumfahrt: Vergewissern Sie sich, dass der Dienstleister über einschlägige Zertifizierungen für die Luft- und Raumfahrt verfügt, z. B. AS9100 oder Nadcap. Diese Zertifizierungen belegen die Verpflichtung zu Qualitätsmanagementsystemen und zur Prozesskontrolle, die für die Herstellung zuverlässiger Teile in Luft- und Raumfahrtqualität erforderlich sind. Metall3DP verpflichtet sich zur Einhaltung der höchsten Qualitätsstandards in den von uns belieferten Branchen.

- Materielle Fähigkeiten: Vergewissern Sie sich, dass der Anbieter Erfahrung in der Verarbeitung der für Ihre Anwendung benötigten Metalllegierungen hat (z. B. AlSi10Mg, CuCrZr). Er sollte auch über ein solides Verständnis der Materialeigenschaften und deren Beeinflussung durch den 3D-Druckprozess verfügen. Metall3DP bietet eine breite Palette an hochwertigen Metallpulvern an, die für das Laser- und Elektronenstrahl-Pulverbettschmelzen optimiert sind.

- Drucktechnik und Ausrüstung: Informieren Sie sich über die Arten von 3D-Metalldrucktechnologien, die der Anbieter einsetzt (z. B. L-PBF, SEBM). Verschiedene Technologien bieten unterschiedliche Genauigkeitsgrade, Oberflächengüten und Bauvolumen. Metall3DP nutzt die branchenführenden SEBM-Drucker, die für ihre Genauigkeit und Zuverlässigkeit bekannt sind. Mehr über unsere Druckverfahren erfahren Sie hier: https://met3dp.com/printing-methods/

- Unterstützung bei Design und Technik: Ein guter Dienstleister sollte Design- und Engineering-Support anbieten, um Ihre Teile für die additive Fertigung zu optimieren. Dazu gehört die Beratung bei der Topologieoptimierung, der Materialauswahl und der fertigungsgerechten Konstruktion. Metall3DP bietet umfassende Lösungen an, die Geräte, hochentwickelte Metallpulver und Anwendungsentwicklungsdienste umfassen.

- Nachbearbeitungsmöglichkeiten: Erkundigen Sie sich nach den angebotenen internen Nachbearbeitungsdiensten wie Wärmebehandlung, Oberflächenveredelung, CNC-Bearbeitung und Prüfung. Ein Anbieter mit umfassenden Nachbearbeitungsmöglichkeiten kann den Fertigungsprozess rationalisieren und sicherstellen, dass die fertigen Teile Ihren Spezifikationen entsprechen. Metall3DP bietet eine Reihe von Nachbearbeitungsdienstleistungen an, um die Leistung und Zuverlässigkeit von 3D-gedruckten Teilen zu verbessern.

- Qualitätskontrolle und Inspektion: Informieren Sie sich über die Qualitätskontrollverfahren und Prüfmethoden des Anbieters. Sie sollten über robuste Prozesse verfügen, um Maßgenauigkeit, Materialintegrität und die Gesamtqualität der Teile sicherzustellen.

- Vorlaufzeiten und Produktionskapazität: Besprechen Sie Vorlaufzeiten und Produktionskapazitäten, um sicherzustellen, dass der Anbieter Ihre Projektfristen und Mengenanforderungen einhalten kann.

- Erfahrung und Fachwissen: Suchen Sie nach einem Anbieter mit einer nachgewiesenen Erfolgsbilanz bei der Herstellung von 3D-gedruckten Metallteilen für die Luft- und Raumfahrtindustrie oder andere anspruchsvolle Branchen. Ihre Erfahrung und ihr Fachwissen können von unschätzbarem Wert sein, wenn es darum geht, die Komplexität der additiven Fertigung von Metallteilen zu bewältigen. Metall3DP verfügt über jahrzehntelange Erfahrung in der additiven Fertigung von Metallen. Hier können Sie mehr über unser Unternehmen erfahren: https://met3dp.com/about-us/

Wenn Sie diese Faktoren sorgfältig berücksichtigen, können Sie einen 3D-Druckdienstleister für Metall auswählen, der zuverlässig hochwertige thermische Schnittstellen für Satelliten herstellen kann, die den strengen Anforderungen der Luft- und Raumfahrt entsprechen.

Kostenfaktoren und Vorlaufzeit für 3D-gedruckte Wärmeschnittstellen von Satelliten - Verständnis der wirtschaftlichen Aspekte einer weltraumtauglichen Fertigung

Die Kosten und die Vorlaufzeit für 3D-gedruckte Wärmeschnittstellen für Satelliten werden von mehreren Faktoren beeinflusst, die für eine effektive Projektplanung und Budgetierung berücksichtigt werden müssen:

- Materialkosten: Die Kosten für das Metallpulver (z. B. AlSi10Mg, CuCrZr) sind ein wichtiger Faktor. Speziallegierungen und kleinere Chargen von Pulver können zu höheren Materialkosten führen. Metall3DP stellt eine breite Palette an hochwertigen Metallpulvern her. Hier können Sie unser Produktangebot erkunden: https://met3dp.com/product/

- Bauzeit: Wie lange es dauert, ein Teil zu drucken, hängt von seiner Größe, Komplexität und der gewählten Drucktechnologie ab. Längere Bauzeiten bedeuten höhere Maschinenbetriebskosten.

- Nachbearbeitungskosten: Der Umfang der erforderlichen Nachbearbeitung (z. B. Wärmebehandlung, Abtragen von Trägern, Oberflächenbearbeitung, maschinelle Bearbeitung) wirkt sich auf die Gesamtkosten aus. Komplexe Nachbearbeitungsschritte erhöhen den Endpreis.

- Arbeitskosten: Die Optimierung des technischen Designs für den 3D-Druck, die Einrichtung der Maschine, der Betrieb, die Nachbearbeitung und die Qualitätskontrolle tragen alle zu den Arbeitskosten bei.

- Menge und Chargengröße: Während der 3D-Druck für die Produktion kleiner bis mittlerer Mengen von Vorteil ist, können größere Mengen manchmal von Skaleneffekten bei der Materialbeschaffung und dem Aufbau profitieren.

- Die Komplexität der Geometrie: Hochkomplexe Teile mit komplizierten inneren Merkmalen oder dünnen Wänden erfordern unter Umständen mehr Konstruktionsoptimierung, spezielle Stützstrukturen und längere Fertigungszeiten, was die Kosten erhöht.

- Qualitätssicherung und Inspektion: Strenge Qualitätskontrollverfahren und zerstörungsfreie Prüfungen, die für Anwendungen in der Luft- und Raumfahrt häufig erforderlich sind, erhöhen die Gesamtkosten.

Vorlaufzeit:

- Entwurf und Optimierung: Die anfängliche Entwurfs- und Optimierungsphase für die additive Fertigung kann je nach Komplexität des Teils und dem Bedarf an Simulationen (z. B. thermische Analyse, Strukturanalyse) einige Zeit in Anspruch nehmen.

- Druckzeit: Die tatsächliche Druckdauer wird durch das Volumen des Teils und die Baurate des Druckers bestimmt.

- Nachbearbeitungszeit: Der Zeitaufwand für Nachbearbeitungsschritte kann je nach Komplexität und Anzahl der beteiligten Prozesse erheblich variieren.

- Qualitätskontrolle und Inspektion: Gründliche Inspektionsverfahren können die Gesamtdurchlaufzeit verlängern, insbesondere bei kritischen Komponenten für die Luft- und Raumfahrt.

- Versand und Logistik: Die Zeit für den Versand der endgültigen Teile muss ebenfalls in die Gesamtdurchlaufzeit eingerechnet werden.

Während die anfänglichen Kosten pro Teil für den 3D-Druck bei sehr hohen Stückzahlen höher sein können als bei herkömmlichen Fertigungsverfahren, bietet er bei komplexen Geometrien, kleinen bis mittleren Produktionsserien und schnellem Prototyping aufgrund geringerer Werkzeugkosten und schnellerer Durchlaufzeiten oft Kostenvorteile. Metall3DP arbeitet eng mit den Kunden zusammen, um auf der Grundlage ihrer spezifischen Projektanforderungen transparente Kostenaufstellungen und realistische Vorlaufzeiten zu erstellen. Kontaktieren Sie uns, um Ihr Projekt zu besprechen und ein detailliertes Angebot zu erhalten.

Häufig gestellte Fragen (FAQ) - Antworten auf häufig gestellte Fragen zu 3D-gedruckten thermischen Satellitenschnittstellen

- Können 3D-gedruckte Wärmeschnittstellen aus Metall die Anforderungen an die Wärmeleitfähigkeit für Satellitenanwendungen erfüllen? Ja, mit der richtigen Materialauswahl und einem optimierten Design können 3D-gedruckte Wärmeschnittstellen aus Metall eine ausgezeichnete Wärmeleitfähigkeit erreichen. Materialien wie CuCrZr bieten eine hervorragende thermische Leistung, während AlSi10Mg ein gutes Gleichgewicht zwischen Wärmeleitfähigkeit und geringem Gewicht bietet. Metall3DP bietet beide Materialien mit gut definierten thermischen Eigenschaften an, die für Raumfahrtanwendungen geeignet sind.

- Welcher Grad an Maßgenauigkeit kann mit 3D-gedruckten thermischen Schnittstellen von Satelliten erreicht werden? Die Maßhaltigkeit hängt von der Drucktechnik und der Nachbearbeitung ab. Metall3DP‘s SEBM-Technologie kann Toleranzen von ±0,1-0,2 mm oder besser erreichen. Für engere Toleranzen können Nachbearbeitungsverfahren wie die CNC-Bearbeitung eingesetzt werden.

- Sind 3D-gedruckte Metallteile stabil genug für die raue Umgebung des Weltraums? Ja, wenn die richtigen Materialien und Druckparameter verwendet werden, können 3D-gedruckte Metallteile hervorragende mechanische Eigenschaften aufweisen, die für den Einsatz im Weltraum geeignet sind. Materialien wie AlSi10Mg und CuCrZr bieten ein hohes Verhältnis von Festigkeit zu Gewicht. Eine Nachbearbeitung, wie etwa eine Wärmebehandlung, kann die mechanischen Eigenschaften weiter verbessern.

Fazit - Die Zukunft des Wärmemanagements von Raumfahrzeugen mit 3D-Metalldruck

Der 3D-Metalldruck revolutioniert das Design und die Herstellung von kundenspezifischen thermischen Schnittstellen für Satelliten. Seine Fähigkeit, komplexe Geometrien zu erstellen, den Materialeinsatz zu optimieren, das Gewicht zu reduzieren und das Prototyping zu beschleunigen, bietet erhebliche Vorteile für die Luft- und Raumfahrtindustrie. Durch die Nutzung fortschrittlicher Materialien wie AlSi10Mg und CuCrZr und die Zusammenarbeit mit erfahrenen Dienstleistern wie Metall3DPkönnen Ingenieure und Beschaffungsmanager neue Möglichkeiten zur Verbesserung der Wärmemanagementsysteme von Raumfahrzeugen erschließen. Die Gestaltungsfreiheit, die Leistungsvorteile und das Potenzial für Kosten- und Zeiteinsparungen machen den 3D-Metalldruck zu einer immer überzeugenderen Lösung für die anspruchsvollen Anforderungen weltraumgestützter Anwendungen. Kontakt Metall3DP um zu erfahren, wie unsere hochmodernen Systeme und hochwertigen Metallpulver die Ziele Ihres Unternehmens im Bereich der additiven Fertigung für Satellitentechnologie unterstützen können.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten