High-Conductivity Heatsinks via Copper-Based 3D Printing

Inhaltsübersicht

Introduction: The Critical Role of Thermal Management in High-Density Electronics

In the relentless pursuit of technological advancement, electronic devices across every industry are becoming smaller, faster, and more powerful. From the complex avionics guiding aircraft to the powerful processors in data centers, and from the sophisticated systems in electric vehicles to life-saving medical equipment, the trend is universal: increased functional density. However, this progress comes with a significant engineering challenge – managing the substantial heat generated within these compact spaces. Inadequate thermal management is no longer just a performance bottleneck; it’s a critical factor impacting reliability, longevity, and even safety. Excessive heat can lead to component degradation, signal integrity issues, premature failure, and in extreme cases, catastrophic system breakdown. For procurement managers and design engineers, sourcing effective thermal management solutions is paramount to ensuring product viability and market competitiveness.

What are Heatsinks and Why Are They Essential?

At its core, a heatsink is a passive heat exchanger designed to absorb heat generated by an electronic or mechanical device and dissipate it into a surrounding fluid medium, typically air or a liquid coolant. The fundamental principle relies on increasing the surface area available for heat transfer and optimizing the thermal pathway from the heat source to the coolant. Traditional heatsinks, often made from aluminum or copper via processes like extrusion, casting, machining, or skiving, have served the industry well for decades. They are cost-effective for standard geometries and high-volume production.

The Limitations of Traditional Manufacturing

However, as power densities skyrocket and form factors shrink, conventional manufacturing methods are increasingly hitting a wall. Consider these limitations:

- Geometric Constraints: Extrusion limits designs to 2.5D shapes with constant cross-sections. Machining, while versatile, becomes incredibly complex and expensive for intricate features like dense pin fin arrays or complex internal channels, especially with materials like pure copper which is notoriously difficult to machine due to its softness and gumminess. Casting can create complex shapes but often results in lower thermal conductivity materials or requires significant post-machining. Skiving is efficient for thin fins but limited in overall geometric complexity.

- Performance Ceilings: These manufacturing constraints often lead to suboptimal designs that cannot provide the necessary cooling for cutting-edge components. Engineers are forced to compromise on device performance or size to stay within thermal limits.

- Integration Challenges: Creating heatsinks that conform precisely to non-planar component surfaces or integrate seamlessly into complex assemblies is difficult and costly with traditional methods.

- Prototyping Hurdles: Iterating on traditional heatsink designs involves costly and time-consuming tooling changes or complex machining setups, hindering rapid innovation cycles.

Metal Additive Manufacturing: A Transformative Solution

This is where metal additive manufacturing (AM), often referred to as metal 3D-Druck, emerges as a game-changing technology. By building parts layer by layer directly from digital models using high-performance metal powders, AM overcomes many limitations of traditional manufacturing. Specifically for thermal management, technologies like Laser Powder Bed Fusion (LPBF) enable the creation of heatsinks with unprecedented geometric complexity and optimized thermal performance. Utilizing materials like pure copper (Cu) and high-conductivity copper alloys such as Copper Chromium Zirconium (CuCrZr), AM allows engineers to design and produce heatsinks that were previously impossible to manufacture.

This capability is revolutionizing thermal management strategies across demanding B2B sectors. Companies like Met3dp, with their deep expertise in both metal AM processes and the production of high-quality metal powders, are at the forefront of this transformation, providing the tools and materials necessary to unlock the full potential of 3D printed thermal solutions. For businesses seeking a competitive edge through superior product performance and reliability, understanding and leveraging copper-based AM for heatsinks is becoming increasingly critical.

What are Copper-Based 3D Printed Heatsinks Used For? Key Applications and Industries

The unique capabilities of metal additive manufacturing, particularly with high-conductivity copper alloys, unlock performance levels and design possibilities essential for a growing range of demanding applications. Copper-based 3D printed heatsinks are not just incremental improvements; they are enabling technologies for next-generation systems across multiple B2B markets. Their core function remains the efficient transfer and dissipation of heat, but AM allows this function to be performed with significantly higher efficacy and in more challenging environments or form factors.

Target Industries & Specific Use Cases:

- Luft- und Raumfahrt & Verteidigung:

- Anwendungen: Cooling high-power radar components (T/R modules), avionics processors, electronic warfare systems, laser targeting systems, power supplies in confined spaces.

- Vorteile: High reliability in harsh environments (vibration, temperature extremes), weight reduction through topology optimization, conformal cooling for densely packed electronics, meeting stringent performance requirements. B2B suppliers in this sector value the traceability and quality assurance AM can provide.

- Automotive (Especially Electric Vehicles – EVs):

- Anwendungen: Cooling SiC/GaN power modules in inverters and onboard chargers, battery thermal management systems, high-performance ECUs, advanced driver-assistance systems (ADAS) processors, high-power LED lighting.

- Vorteile: Enabling higher power densities for longer range and faster charging in EVs, improving the reliability of critical power electronics, compact designs fitting limited vehicle space, custom solutions for performance models. Automotive procurement managers seek robust, cost-effective solutions at scale, where AM’s design advantages can justify costs for critical components.

- High-Performance Computing (HPC) & Data Centers:

- Anwendungen: Direct chip cooling (CPUs, GPUs, AI accelerators), server rack cooling solutions, liquid cooling cold plates with complex internal microchannels, network switch components.

- Vorteile: Maximizing processing power by preventing thermal throttling, increasing rack density, improving energy efficiency (PUE), enabling liquid cooling solutions with superior performance compared to machined cold plates. Data center operators and HPC builders require maximum performance and reliability, making advanced thermal solutions a key investment.

- Medizinische Geräte:

- Anwendungen: Cooling components in MRI gradient coils, X-ray tubes, diagnostic imaging systems, high-power therapeutic lasers, surgical robotics electronics.

- Vorteile: Ensuring patient safety and device efficacy through precise temperature control, enabling miniaturization of portable or implantable devices, creating biocompatible cooling solutions (if needed and properly post-processed/coated), silent operation (passive cooling). Medical device manufacturers require extreme reliability and often custom designs, areas where AM excels. Wholesale suppliers need consistent quality.

- Industrial Power Systems & Manufacturing:

- Anwendungen: Cooling power converters, variable frequency drives (VFDs), welding equipment power sources, industrial automation controls, high-power laser diodes used in manufacturing.

- Vorteile: Enhancing the reliability and lifespan of critical industrial equipment operating in demanding conditions, improving energy efficiency, reducing equipment footprint, enabling higher power throughput. Industrial procurement focuses on durability, uptime, and total cost of ownership, where improved thermal management plays a crucial role.

- Telekommunikation:

- Anwendungen: Thermal management for high-power amplifiers in 5G base stations (gNodeB), cooling optical transceivers, managing heat in densely packed network equipment.

- Vorteile: Ensuring signal integrity and network reliability, enabling higher data rates through more powerful components, coping with outdoor environmental conditions, facilitating smaller and more aesthetically acceptable base station designs. Telecom providers need reliable, efficient cooling for widespread deployments.

In essence, copper-based 3D printed heatsinks are employed wherever high heat loads, compact spaces, complex geometries, or the need for ultimate thermal performance converge. They move beyond simple heat dissipation to become integral, performance-enabling components within sophisticated systems. For B2B customers, the value lies in achieving performance metrics, reliability targets, and design integrations that are unattainable with conventional heatsink manufacturing methods.

Why Use Metal 3D Printing for High-Conductivity Heatsinks? Advantages Over Traditional Methods

Opting for metal additive manufacturing, specifically using copper or its high-conductivity alloys, presents a paradigm shift in designing and producing heatsinks. It’s not merely an alternative production method; it’s an enabler of superior performance and design innovation. For engineers striving for optimal thermal solutions and procurement managers seeking reliable, high-value components, understanding the distinct advantages of AM is key.

- Unparalleled Geometric Freedom & Complexity: This is arguably the most significant advantage of AM.

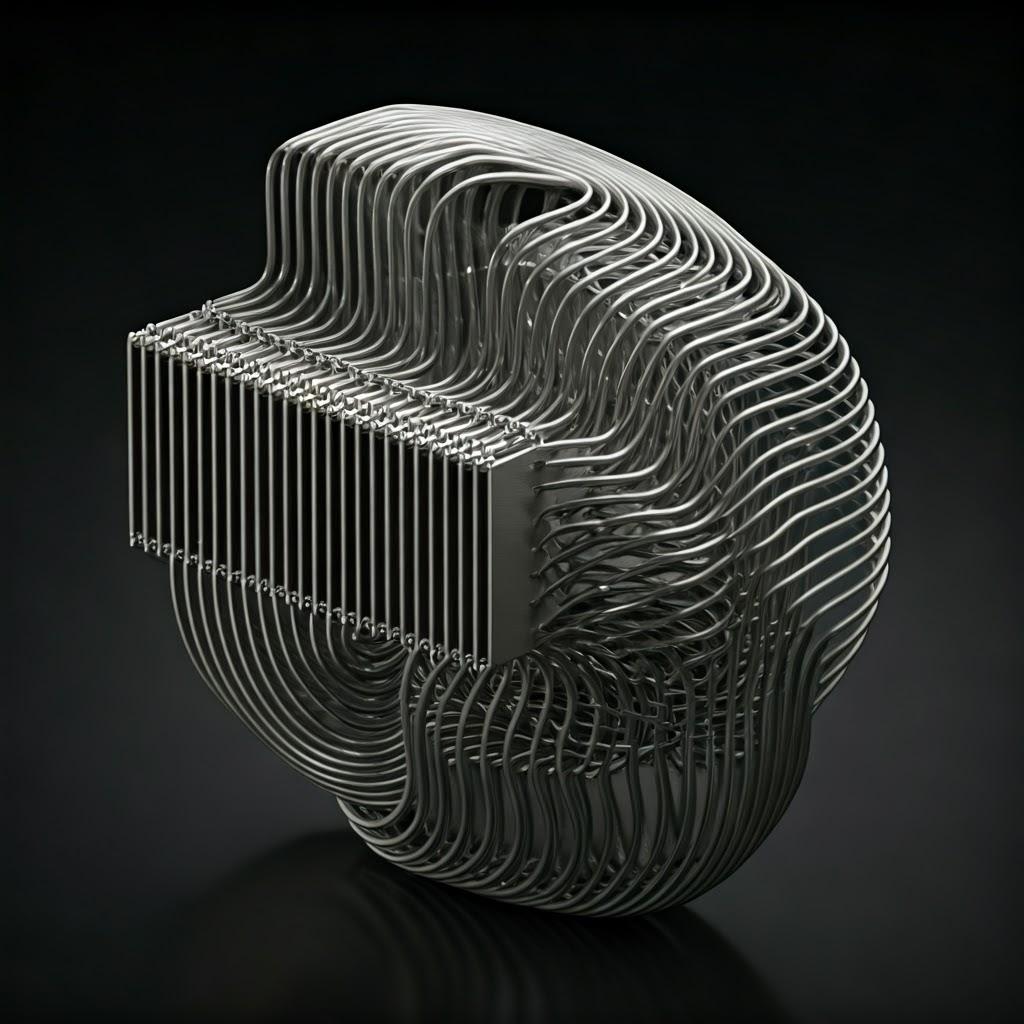

- Intricate Internal Channels: AM allows the creation of complex, tortuous internal channels, micro-pin fins, and lattice structures (like Gyroids or TPMS – Triply Periodic Minimal Surfaces) within the heatsink volume. These features dramatically increase the surface area for heat transfer and can induce turbulent flow in liquid cooling applications, maximizing heat exchange efficiency in ways impossible with drilling or casting.

- Topologie-Optimierung: Software can be used to computationally determine the most efficient material distribution for heat transfer and structural integrity. AM can then produce these highly organic, lightweight forms directly, placing material only where it’s needed most. This is ideal for weight-sensitive applications like aerospace or performance automotive.

- Teil Konsolidierung: Heatsinks can be designed and printed as integral parts of larger components, such as electronic enclosures, brackets, or fluid manifolds. This reduces assembly complexity, eliminates potential points of thermal resistance (interfaces), minimizes part count, and simplifies the supply chain.

- Konforme Kühlung: Heatsinks can be designed to perfectly match the topology of the heat-generating component (e.g., a curved processor surface). This minimizes interface resistance and ensures more uniform and efficient heat extraction compared to flat heatsinks making partial contact. Traditional methods struggle immensely to create truly conformal surfaces cost-effectively.

- Enhanced Thermal Performance: The geometric freedom directly translates into superior cooling capabilities.

- Maximized Surface Area: Complex internal structures and optimized external fin designs significantly increase the surface area-to-volume ratio compared to simple extruded or skived fins.

- Optimierte Flusspfade: For liquid cooling, internal channels can be designed to minimize pressure drop while maximizing heat transfer, precisely guiding the coolant over the hottest areas. For air cooling, fin designs can be optimized for specific airflow conditions.

- Reduced Thermal Resistance: By enabling conformal contact and optimizing heat paths through topology optimization, AM can minimize the overall thermal resistance from the heat source to the ambient environment.

- Rapid Prototyping & Design Iteration: AM accelerates the innovation cycle significantly.

- Beseitigung von Werkzeugen: Unlike casting or extrusion, AM requires no dedicated tooling. Designs can go directly from CAD to physical part.

- Schnelle Bearbeitung: Prototypes can often be produced in days rather than weeks or months. This allows engineers to test multiple design variations quickly and affordably, converging on an optimal solution much faster.

- Cost-Effective Low Volumes: AM is economically viable for producing custom or low-to-medium volume batches of heatsinks, which is often the case for specialized industrial, medical, or aerospace applications. B2B clients needing unique solutions benefit greatly.

- Effective Utilization of High-Performance Materials:

- Printing Challenging Materials: While pure copper offers the highest thermal conductivity, its high reflectivity to infrared lasers and tendency to oxidize make it challenging for traditional LPBF systems. However, advancements in AM technology (e.g., green lasers, optimized parameters) and material science (e.g., CuCrZr alloys) have made copper-based AM increasingly feasible and effective. Met3dp, for instance, focuses on producing powders specifically optimized for AM processes, enhancing printability.

- Materialeigenschaften: AM can produce dense copper parts (>99.5% density) that retain the excellent thermal conductivity of the base material, while alloys like CuCrZr offer a compelling balance of thermal performance and significantly improved mechanical strength suitable for demanding environments.

- Supply Chain Flexibility & On-Demand Production:

- Digitales Inventar: Designs are stored digitally, allowing parts to be printed anywhere with the right equipment and materials, potentially closer to the point of need.

- Reduzierte Bestände: On-demand production minimizes the need for large physical inventories of diverse heatsink designs.

- Anpassung im großen Maßstab: AM allows for mass customization, where unique heatsink designs tailored to specific customer needs can be produced without the traditional cost penalties associated with customization.

In summary, metal AM empowers engineers to design heatsinks based on optimal thermal performance rather than being constrained by manufacturing limitations. For procurement professionals, this translates to sourcing components that deliver superior value through enhanced product performance, reliability, and potentially simplified assembly processes, even if the per-part cost might be higher than a simple, traditional heatsink for non-demanding applications.

Recommended Materials: Pure Copper (Cu) and CuCrZr for Optimal Thermal Performance

The choice of material is fundamental to the performance of any heatsink. For applications demanding the highest levels of heat dissipation, copper and its alloys are the premier choices due to their exceptional thermal conductivity. Additive manufacturing opens the door to effectively utilizing these materials in complex geometries, but selecting the right copper-based powder is crucial for success. The two primary candidates for high-performance 3D printed heatsinks are Pure Copper (Cu) and Copper Chromium Zirconium (CuCrZr).

Introduction to Copper-Based Powders in AM

Copper’s standout property is its thermal conductivity, which is second only to silver. This makes it inherently ideal for transferring heat quickly. However, pure copper presents challenges in common Laser Powder Bed Fusion (LPBF) systems:

- High Reflectivity: Copper strongly reflects the infrared (IR) wavelengths used by many standard LPBF lasers, meaning less energy is absorbed by the powder, making melting difficult and requiring higher laser power or specialized laser types (like green lasers, which have better absorption).

- High Thermal Conductivity (A Challenge Too!): The very property that makes it desirable also causes heat to dissipate rapidly from the melt pool, making it harder to maintain stable melting conditions and potentially leading to incomplete fusion or porosity.

- Oxidation: Copper readily oxidizes, requiring excellent atmospheric control (inert gas like Argon) during printing to prevent oxygen pickup, which degrades properties.

Despite these challenges, advancements in machine technology and process parameter optimization, coupled with high-quality powders, have made pure copper printing viable. Copper alloys like CuCrZr were developed partly to improve printability while retaining excellent thermal properties.

Material Focus: Pure Copper (Cu)

Often designated as C10100 or CW004A (OF-Cu: Oxygen-Free Copper), pure copper offers the absolute maximum thermal potential.

- Eigenschaften:

- Vorteile: Unsurpassed thermal conductivity (~390-400 W/m·K), excellent electrical conductivity.

- Nachteile: Difficult and slower to print reliably via LPBF compared to alloys, lower mechanical strength and hardness, susceptible to softening at elevated temperatures, higher material cost processing difficulty.

- Druckbarkeit: Requires optimized LPBF machines (often with higher power or green lasers) and finely tuned parameters. Susceptible to defects like porosity if not processed correctly.

- Best Use Cases: Applications where achieving the lowest possible thermal resistance is the absolute primary goal, and where mechanical loads or elevated operating temperatures (>200°C) are not significant concerns. Examples include extreme performance computing cold plates or specialized scientific instrumentation cooling.

Material Focus: Copper Chromium Zirconium (CuCrZr)

This precipitation-hardenable alloy (often UNS C18150 or CW106C) offers a compelling combination of properties that make it highly attractive for many demanding heatsink applications. The small additions of Chromium (Cr) and Zirconium (Zr) significantly alter its characteristics compared to pure copper.

- Eigenschaften:

- Vorteile: Very high thermal conductivity (typically ~300-340 W/m·K, about 80-85% of pure Cu), significantly higher tensile strength, yield strength, and hardness (especially after heat treatment), good resistance to softening at moderately elevated temperatures (up to ~450-500°C), much better printability in LPBF systems compared to pure Cu, good wear resistance.

- Nachteile: Thermal conductivity is lower than pure copper, requires post-print heat treatment (solutionizing and aging) to achieve optimal mechanical properties.

- Best Use Cases: A versatile choice for applications requiring both high heat dissipation and good mechanical robustness. Ideal for aerospace components, automotive power electronics (inverters, converters), industrial equipment, plasma-facing components in fusion research, and any heatsink that experiences vibration, mounting stresses, or moderate operating temperatures.

Comparative Overview:

| Eigentum | Pure Copper (OF-Cu, As-Printed Estimate) | CuCrZr (C18150, Heat Treated) | Einheiten | Anmerkungen |

|---|---|---|---|---|

| Wärmeleitfähigkeit | ~390 – 400 | ~300 – 340 | W/(m-K) | Primary differentiator. CuCrZr is still excellent. |

| Elektrische Leitfähigkeit | ~100% IACS | ~80-85% IACS | % IACS | Both are highly conductive electrically. |

| Streckgrenze (0.2%) | ~70 – 100 | ~350 – 450 | MPa | Significant strength increase in CuCrZr after heat treatment. |

| Endgültige Zugfestigkeit | ~200 – 250 | ~450 – 550 | MPa | CuCrZr is much stronger and more durable. |

| Härte | ~40 – 50 HV | ~140 – 170 HV | HV | CuCrZr offers much better wear resistance. |

| Max. Betriebstemp. | < 200°C (Significant Softening Above) | ~450 – 500°C | °C | CuCrZr retains strength at higher temperatures. |

| LPBF Printability | Herausfordernd | Gut | – | Parameter optimization is key for both, but easier for CuCrZr. |

| Post-Processing Req. | Stress Relief (Recommended) | Solution & Age Harden (Required) | – | Heat treatment is essential for CuCrZr’s mechanical properties. |

In Blätter exportieren

The Importance of Powder Quality: Met3dp’s Contribution

The success of printing high-performance copper heatsinks heavily relies on the quality of the starting metal powder. Powder characteristics like particle size distribution (PSD), morphology (sphericity), flowability, and purity (especially low oxygen content) directly impact the density, final properties, and consistency of the printed part.

Met3dp specializes in producing high-performance metal powders tailored for additive manufacturing. Utilizing industry-leading technologies like Vacuum Induction Melting Gas Atomization (VIGA) und die Plasma-Rotations-Elektroden-Verfahren (PREP), Met3dp manufactures Cu and CuCrZr powders with:

- Hohe Sphärizität: Ensures excellent powder flowability and high packing density in the powder bed, leading to denser, more uniform parts.

- Optimized Particle Size Distribution: Tailored PSDs for specific AM processes (like LPBF) to ensure good layer spreading and melting behavior.

- Low Oxygen Content & High Purity: Minimizes oxidation during printing and ensures the final part achieves the desired intrinsic material properties (thermal and mechanical).

- Konsistenz von Charge zu Charge: Crucial for reliable production, especially for certified applications in aerospace or medical fields.

By leveraging advanced powder manufacturing techniques, Met3dp provides the high-quality raw materials essential for successfully printing demanding components like high-conductivity copper heatsinks. Their expertise extends beyond powders to encompass the entire AM ecosystem, including industry-leading printing equipment known for accuracy and reliability. For businesses looking into copper AM, partnering with a provider knowledgeable in both materials and machines, like Met3dp, is a significant advantage. You can learn more about their comprehensive offerings, including their range of high-performance metal powders, by exploring their Produkt portfolio.

Material Selection Criteria:

Choosing between Pure Cu and CuCrZr involves a trade-off analysis:

- Prioritize Absolute Maximum Thermal Conductivity? Choose Pure Cu (if printability challenges can be managed by the AM provider).

- Need High Strength, Hardness, or Higher Operating Temperatures? Choose CuCrZr.

- Looking for Better Printability and Process Reliability? CuCrZr is generally preferred.

- Is Post-Print Heat Treatment Feasible? Required for CuCrZr to achieve peak properties.

- Cost Sensitivity? Both are premium materials, but processing challenges with Pure Cu might influence overall cost. Consult with your AM service provider.

By carefully considering the application requirements and understanding the properties and processing nuances of these materials, engineers and procurement managers can select the optimal copper-based powder for their 3D printed heatsink needs, leveraging the transformative capabilities of additive manufacturing.

Design Considerations for Additive Manufacturing (DfAM) of Heatsinks

Successfully leveraging copper-based additive manufacturing for high-performance heatsinks requires more than just converting an existing CAD model. It demands a fundamental shift in design thinking, moving away from the constraints of traditional methods (Design for Manufacturing – DfM) towards embracing the possibilities of AM (Design for Additive Manufacturing – DfAM). Engineers must actively design für the layer-by-layer process to unlock the full potential of geometric complexity and thermal performance.

Key DfAM Principles for 3D Printed Heatsinks:

- Embrace Geometric Freedom: This is the cornerstone of AM’s advantage.

- Complex Internal Channels: Design microchannels (<1 mm diameter), intricate networks, and bio-inspired branching structures for liquid cooling applications. Consider channel shapes (e.g., wavy or twisted) that induce turbulence to enhance heat transfer, which are impossible to drill or cast. Ensure channels have adequate diameter and smooth bends for effective powder removal post-print.

- Optimized Fin Structures: Move beyond simple straight fins. Design dense pin-fin arrays with optimized shapes (elliptical, airfoil) and spacing to maximize surface area and manage airflow efficiently. Explore lattice structures (e.g., gyroids, Schwarz-P) within the heatsink volume. These Triply Periodic Minimal Surfaces (TPMS) offer extremely high surface area-to-volume ratios and excellent structural efficiency, beneficial for both air and liquid cooling.

- Conformal Surfaces: Design the heatsink base to precisely match the contour of curved or irregularly shaped components (e.g., power modules, processors). This minimizes thermal interface resistance, a major bottleneck in many systems.

- Mind Minimum Feature Sizes and Wall Thickness: Every AM process has limitations.

- Auflösung: For LPBF, typical minimum printable wall thickness for copper alloys is around 0.3−0.5 mm, and positive features (like pins) might need similar diameters to print reliably. Very thin, tall features can be prone to distortion or failure during printing.

- Abstriche: Balance the desire for thin walls (to reduce weight and thermal resistance) with the need for structural integrity, printability, and ensuring sufficient cross-section for heat conduction. Use thermal simulation to guide these decisions.

- Strategic Support Structure Design: Supports are often necessary but add cost and complexity.

- Zweck: Supports anchor the part to the build plate, prevent warping due to thermal stress, and provide a foundation for overhanging features (typically surfaces angled less than 45∘ from the horizontal).

- Minimization: Orient the part strategically on the build plate to minimize the extent of overhangs. Design features to be self-supporting where possible (e.g., using chamfers instead of sharp horizontal overhangs, designing internal channels with teardrop shapes).

- Removability: This is critical, especially for copper alloys which can be tougher than steels. Design supports to be accessible for manual or tool-based removal. Avoid placing supports on critical functional surfaces if possible, or plan for post-machining. For internal channels, support removal is a major challenge – consider sacrificial structures or consult closely with your AM service provider on viable strategies. Companies like Met3dp, with extensive process knowledge, can provide valuable input on orientation and support strategies during the design phase.

- Leverage Topology Optimization: Use software to achieve high performance with minimal material.

- Workflow: Define the design space, boundary conditions (heat sources, mounting points), load cases (thermal, mechanical), and optimization goals (e.g., minimize thermal resistance, minimize mass). The software then iteratively removes material from non-critical areas.

- Nutzen: Results in lightweight, organically shaped heatsinks perfectly tailored to the specific application, delivering maximum performance for minimum weight and material usage – ideal for B2B sectors like aerospace and automotive.

- Integrate Thermal Simulation (FEA/CFD): Design validation is crucial before committing to print.

- Predict Performance: Use Computational Fluid Dynamics (CFD) to simulate fluid flow (air or liquid) through complex channels and fin structures, predicting pressure drop and heat transfer coefficients. Use Finite Element Analysis (FEA) to model heat conduction through the solid body and predict temperature distributions and thermal stresses.

- Iterate Digitally: Identify potential hot spots, flow stagnation zones, or areas of high stress early in the design cycle. Modify the geometry based on simulation results and re-analyze, optimizing the design digitally before incurring printing costs. This simulation-driven approach is essential for complex AM heatsink design.

- Design for Integration: Reduce overall system complexity.

- Mounting Features: Integrate mounting holes, bosses, and alignment features directly into the heatsink design, potentially eliminating separate brackets. Ensure these features account for AM tolerances or specify post-machining requirements.

- Fluid Connectors: For liquid cooling, design standard or custom fluid port connections directly into the heatsink body.

- Combined Functionality: Design the heatsink to also serve as part of the device enclosure or as a structural element, reducing part count and assembly effort.

By thoughtfully applying these DfAM principles, engineers can move beyond simply replicating traditional designs and truly harness the power of AM to create copper heatsinks with superior thermal performance, reduced weight, and enhanced integration, delivering significant value in competitive B2B markets.

Tolerance, Surface Finish, and Dimensional Accuracy in Copper AM Heatsinks

While additive manufacturing offers incredible design freedom, engineers and procurement managers must have realistic expectations regarding the achievable precision of 3D printed copper and CuCrZr heatsinks. Understanding tolerances, surface finish, and overall dimensional accuracy is crucial for ensuring proper fit, assembly, and optimal thermal performance in demanding B2B applications. These factors are heavily influenced by the chosen AM process (typically LPBF for copper), machine calibration, material properties, print parameters, and post-processing steps.

Achievable Tolerances:

- Allgemeine Toleranzen: As-printed copper parts produced via LPBF typically achieve dimensional tolerances within the range of ±0.1 mm to ±0.2 mm for smaller features, or ±0.1% to ±0.2% of the overall dimension for larger parts. This often corresponds to tolerance grades like ISO 2768-m (medium) or sometimes -f (fine) for certain features.

- Beeinflussende Faktoren:

- Kalibrierung der Maschine: Regular calibration of the laser spot size, scanner accuracy, and layer thickness deposition is critical.

- Thermische Effekte: The high temperatures and rapid cooling involved can cause internal stresses, leading to minor warping or shrinkage, especially in large or complex geometries. Careful thermal management during the build and appropriate support strategies are essential.

- Geometrie und Größe des Teils: Larger parts or those with significant unsupported spans are more prone to deviation.

- Nachbearbeiten: Stress relief heat treatments can sometimes cause slight dimensional changes. Machining, of course, allows for much tighter tolerances on specific features.

- Kritische Merkmale: For interfaces requiring precise mating or tight sealing, relying solely on as-printed tolerances may not be sufficient. It’s common practice to design these features with extra stock material and specify post-print CNC machining to achieve tolerances in the range of ±0.01 mm to ±0.05 mm or better.

Oberflächengüte (Rauhigkeit):

- As-Built Oberfläche: The nature of powder bed fusion, where powder particles are melted and fused, results in a characteristic surface roughness.

- Typische Werte: As-printed surfaces on copper/CuCrZr parts often exhibit roughness values (Ra) ranging from $10 \mu$m to $25 \mu$m, depending on the orientation of the surface relative to the build direction (upward-facing surfaces tend to be smoother than side walls or downward-facing surfaces influenced by supports).

- Auswirkungen: This inherent roughness significantly impacts thermal performance at interfaces. Microscopic peaks and valleys create air gaps when mating the heatsink to a component, drastically increasing thermal contact resistance and hindering heat transfer. For internal channels in liquid-cooled heatsinks, high roughness can increase pressure drop and affect flow characteristics.

- Post-Processed Surfaces: Various techniques can improve the as-printed finish:

- Media Blasting/Tumbling: Using abrasives (e.g., ceramic beads, glass beads) can provide a uniform matte finish, typically reducing Ra to $5 – 10 \mu$m. Good for general cleaning and cosmetic appearance.

- Chemisches Polieren/Ätzen: Can smooth complex external and sometimes internal features, potentially reaching Ra values of a few micrometers, but control can be challenging.

- Mechanical Polishing/Lapping: Essential for critical interfaces. Manual or automated polishing can achieve mirror-like finishes with Ra $< 0.8 \mu$m or even $< 0.1 \mu$m, dramatically reducing thermal contact resistance.

- Micro-Machining: Can achieve very smooth and precise surfaces on specific areas.

Ensuring Dimensional Accuracy & Quality:

Achieving consistent dimensional accuracy and desired surface finish requires a robust approach from the AM service provider.

- Prozesskontrolle: Utilizing well-maintained and calibrated machines is fundamental. Implementing optimized print parameters specifically developed for Cu and CuCrZr is crucial. Providers like Met3dp, who manufacture both printers and powders, possess deep insights into optimizing various Druckverfahren for specific materials and outcomes.

- Quality Management Systems (QMS): Look for providers with certifications like ISO 9001. This indicates established procedures for process control, material handling, traceability, and inspection. For specific industries, AS9100 (aerospace) or ISO 13485 (medical) may be required.

- Inspection & Metrology: Reputable suppliers employ various metrology tools:

- CMM (Koordinatenmessmaschine): For precise dimensional verification of critical features.

- 3D-Scannen: To compare the final part geometry against the original CAD model and assess overall deviation.

- Surface Roughness Testers (Profilometers): To verify that specified Ra values have been achieved on critical surfaces.

Engineers must clearly define required tolerances and surface finishes on drawings and specifications, particularly for critical interfaces. Procurement managers should ensure potential suppliers have the necessary equipment, expertise, and quality systems to meet these requirements consistently. While AM copper parts may not match the default tolerances of bulk machining out-of-the-box, strategic design and appropriate post-processing allow for high-precision components suitable for the most demanding B2B applications.

Post-Processing Requirements for 3D Printed Copper Heatsinks

Unlike some plastic 3D printing where parts might be usable directly off the printer, metal additive manufacturing, especially with high-performance materials like copper and CuCrZr, almost always necessitates a series of post-processing steps. These steps are critical for achieving the desired dimensional accuracy, surface finish, mechanical properties, and overall functionality of the heatsink. Ignoring or improperly executing post-processing can severely compromise performance and reliability.

Common Post-Processing Steps for AM Copper Heatsinks:

- Stressabbau / Wärmebehandlung:

- Zweck: The rapid heating and cooling cycles inherent in LPBF create significant residual stresses within the printed part. These stresses can lead to distortion over time or during subsequent machining. Stress relief involves heating the part to a specific temperature below its critical transformation point and holding it, allowing stresses to relax, followed by controlled cooling.

- CuCrZr Precipitation Hardening: For CuCrZr alloys, heat treatment is not just for stress relief; it’s essential for developing its high strength and hardness. This typically involves a two-stage process:

- Lösungsglühen: Heating to a high temperature (~950-1000°C) to dissolve the Cr and Zr into the copper matrix, followed by rapid quenching.

- Age Hardening (Precipitation): Reheating to a lower temperature (~450-550°C) for a specific time allows fine precipitates of Cr and Zr to form within the copper matrix, significantly increasing strength and hardness while retaining good conductivity.

- Atmosphere: Heat treatments for copper alloys must be performed in a vacuum or controlled inert atmosphere (like Argon or Nitrogen) to prevent oxidation, which would degrade surface quality and potentially affect properties.

- Entfernen des Teils von der Bauplatte:

- Parts are typically printed on a thick metal build plate. Removal usually requires cutting them off, often using wire EDM (Electrical Discharge Machining) or a bandsaw. Wire EDM provides a cleaner cut with less mechanical stress.

- Entfernung der Stützstruktur:

- Methode: Depending on the design and accessibility, supports might be removed manually (breaking or cutting), via CNC machining, or using wire EDM for intricate or hard-to-reach areas. This can be one of the most labor-intensive and challenging steps, especially for complex internal geometries.

- Die Bedeutung des DfAM: Designing supports for easy removal (e.g., with smaller contact points, planned access paths) during the initial design phase significantly reduces post-processing time and cost.

- Reinigung und Puderentfernung:

- Die Notwendigkeit: It is absolutely critical to remove all loose and partially sintered powder, especially from internal channels or complex lattice structures. Residual powder can obstruct flow, reduce thermal performance, and act as contamination.

- Techniques: Common methods include compressed air or inert gas blasting, ultrasonic cleaning in appropriate solvents, and sometimes specialized techniques like abrasive flow machining (AFM) for polishing internal channels while removing powder. Verification (e.g., visual inspection with borescopes, flow testing, or CT scanning for critical parts) may be required.

- Oberflächenveredelung:

- Zweck: To reduce surface roughness for improved thermal contact, better fluid dynamics, cosmetic appearance, or preparation for plating.

- Methods (Reiteration): Media blasting (sand, bead), tumbling, mechanical polishing/lapping (essential for interfaces), electropolishing, or chemical etching. The method chosen depends on the required final Ra value and the geometry of the part.

- CNC-Bearbeitung:

- When Needed: To achieve tight tolerances on critical dimensions, mating surfaces, sealing grooves, threaded holes, or any feature requiring precision beyond the as-printed capability.

- Erwägungen: Requires careful fixture design to hold potentially complex AM shapes securely without distortion. Machining heat-treated CuCrZr is easier than machining pure copper.

- Plating or Coating (Optional):

- Anwendungen: Enhance corrosion resistance (e.g., Nickel plating), improve solderability or wire bonding (e.g., Nickel/Gold), increase wear resistance, or provide specific surface properties.

- Prozess: Standard electroplating or electroless plating processes can be applied after proper surface preparation.

Procurement managers and engineers must factor the time and cost of these post-processing steps into their project planning and supplier evaluation. A vertically integrated supplier or one with a strong network of qualified post-processing partners can streamline this workflow significantly. Neglecting these steps renders the advanced geometric capabilities of AM ineffective if the final part doesn’t meet functional requirements.

Common Challenges in Copper Heatsink AM and How to Avoid Them

While copper-based additive manufacturing offers tremendous potential for high-performance heatsinks, it’s not without its challenges. Understanding these potential hurdles and implementing mitigation strategies – through careful design, process control, and collaboration with experienced partners – is key to successful adoption for demanding B2B applications.

- Verformung und Verzerrung:

- Die Ursache: High thermal gradients between the molten pool and surrounding material lead to differential expansion and contraction, building up residual stress that can warp the part, especially thin features or large flat areas. Copper’s high thermal conductivity can exacerbate this.

- Avoidance/Mitigation:

- Robuste Unterstützungsstrategie: Well-designed supports anchor the part firmly and help conduct heat away.

- Optimierte Scan-Strategie: Using techniques like island or checkerboard scanning patterns can distribute heat more evenly.

- Build Plate Heating: Pre-heating the build plate reduces the temperature differential.

- Thermische Simulation: Predicting areas of high stress during the design phase.

- Stressabbau: Post-print heat treatment is crucial for relieving built-up stresses.

- Änderungen am Design: Adding sacrificial ribs or modifying geometry can sometimes help.

- Achieving Full Density / Porosity:

- Die Ursache: Porosity (small voids within the material) can arise from gas trapped within the powder (gas porosity) or incomplete melting/fusion between layers or scan tracks (lack-of-fusion porosity). High laser reflectivity and conductivity of copper make achieving consistent melting challenging.

- Auswirkungen: Porosity significantly reduces thermal conductivity and mechanical strength (yield strength, fatigue life).

- Avoidance/Mitigation:

- Hochwertiges Pulver: Using highly spherical powder with low internal gas content and controlled particle size distribution is paramount. This is where suppliers like Met3dp, focused on advanced atomization techniques (Gas Atomization, PREP), provide significant value. Learn more about their commitment to quality and expertise by visiting the über uns Seite.

- Optimierte Druckparameter: Fine-tuning laser power, scan speed, hatch spacing, and layer thickness specifically for the copper alloy being used. This often requires extensive experimentation and expertise.

- Kontrolle der inerten Atmosphäre: Maintaining a high-purity inert gas environment (e.g., Argon < 1000 ppm O2) minimizes oxidation and gas pickup during printing.

- Appropriate Machine Technology: Using machines designed or adapted for reflective materials (e.g., with sufficient laser power, potentially green lasers).

- Unterstützung bei der Beseitigung von Schwierigkeiten:

- Die Ursache: Complex internal channels, dense lattice structures, or supports placed in inaccessible locations make removal extremely difficult, time-consuming, and potentially damaging to the part. Copper alloys can be relatively tough, making manual removal harder.

- Avoidance/Mitigation:

- DfAM for Removal: Prioritize design choices that minimize the need for supports or ensure they are easily accessible (e.g., orientation, self-supporting angles, larger access ports for internal features).

- Spezialisierte Entfernungstechniken: Partnering with providers experienced in techniques like micro-machining, wire EDM, or potentially electrochemical machining for support removal.

- Sacrificial Design Elements: Designing features intended to be machined away later, which also serve as supports during printing.

- Powder Handling and Safety:

- Ausgabe: Fine metal powders, including copper, are respirable and can pose health risks. They can also be flammable or explosive under certain conditions (dust cloud). Copper powder requires careful handling to prevent excessive oxidation.

- Avoidance/Mitigation: This is primarily the responsibility of the AM service provider. Ensure they have:

- Proper engineering controls (enclosed systems, ventilation).

- Inert gas handling systems for powder storage and transfer.

- Strict PPE protocols for operators.

- Grounding and bonding to prevent static discharge.

- Established cleaning and waste disposal procedures.

- Surface Roughness Impact:

- Ausgabe: As discussed earlier, the inherent as-printed roughness increases thermal contact resistance.

- Avoidance/Mitigation: Clearly specify required surface finishes for critical interfaces and ensure the chosen post-processing methods (polishing, lapping, machining) are adequate and consistently applied. Factor the cost of achieving smooth surfaces into the overall budget.

- Cost Management:

- Ausgabe: Copper powders are expensive, and the specialized equipment and multi-step processing contribute to a higher cost compared to traditional manufacturing of simple heatsinks or using other metals like aluminum.

- Avoidance/Mitigation:

- Justify Complexity: Use AM where its geometric freedom provides a performance or integration benefit unattainable otherwise. Don’t use AM for simple shapes where extrusion/machining suffices.

- Optimize Design for AM: Use topology optimization to minimize material usage. Design for efficient printing (orientation, nesting parts) and easy support removal.

- Volume Considerations: Discuss potential cost reductions for batch production with suppliers.

- Clear Specifications: Providing detailed requirements upfront allows suppliers to provide accurate quotes and avoid unexpected costs later.

Successfully navigating these challenges requires a combination of smart design, advanced material science, precise process control, and robust post-processing capabilities. Partnering with an experienced and well-equipped metal AM service provider who understands the nuances of copper printing is crucial for mitigating risks and achieving high-quality, reliable heatsinks for critical B2B applications.

How to Choose the Right Metal 3D Printing Service Provider for Heatsinks

Selecting the right additive manufacturing partner is arguably as critical as the design itself, especially when dealing with challenging materials like copper and CuCrZr for high-performance applications. The quality, reliability, and performance of your 3D printed heatsink depend heavily on the expertise, equipment, and processes of your chosen supplier. For engineers and procurement managers navigating the B2B landscape, here’s a checklist of key factors to evaluate:

- Demonstrated Material Expertise (Cu & CuCrZr):

- Go Beyond Claims: Don’t just accept a provider saying they dürfen print copper. Ask for proof. Request case studies, sample parts (ideally in copper or CuCrZr), or material datasheets derived from their actual printed components, not just generic powder specs.

- Entwicklung der Parameter: Do they have internally developed and validated print parameters for Cu and CuCrZr, or are they relying on generic settings? Optimized parameters are crucial for density and properties.

- Troubleshooting Experience: Have they successfully overcome common copper printing challenges like porosity or cracking?

- Appropriate Machine Capabilities:

- Technologie: Ensure they use Laser Powder Bed Fusion (LPBF), the standard for high-resolution metal AM.

- Spezifikationen der Maschine: Inquire about their specific machines. Features beneficial for copper include sufficient laser power (e.g., 500W or 1kW), potentially green laser options (better absorption by copper), precise inert atmosphere control (low Oxygen levels), and build volume suitable for your part size.

- Calibration & Maintenance: Ask about their machine calibration frequency and maintenance schedules to ensure consistent accuracy and performance.

- Robustes Qualitätsmanagementsystem (QMS):

- Zertifizierungen: Look for ISO 9001 as a baseline indicator of quality processes. If your application is in aerospace or medical, require AS9100 or ISO 13485 certification, respectively.

- Prozesskontrolle: What measures are in place to monitor the build process? (e.g., melt pool monitoring, sensor data logging). How do they ensure powder quality and traceability throughout the workflow?

- Inspektionskapazitäten: Verify they have the necessary metrology equipment (CMM, 3D scanners, surface profilometers) and procedures for inspecting parts against your specifications. Ask about Non-Destructive Testing (NDT) capabilities like CT scanning if internal integrity verification is critical.

- Umfassende Nachbearbeitungsmöglichkeiten:

- In-House vs. Networked: Does the provider handle critical post-processing steps like heat treatment (with vacuum/inert atmosphere furnaces), CNC machining, support removal, and surface finishing in-house? If they outsource, verify they use qualified and experienced partners.

- Specialized Skills: Confirm experience with heat treating CuCrZr correctly (solutionizing & aging), safely removing complex supports, and achieving specified surface finishes on copper.

- Technical Support & DfAM Expertise:

- Kollaboration: Will they work with your engineering team to provide Design for Additive Manufacturing (DfAM) feedback? A good partner can offer suggestions on orientation, support strategy, feature optimization, and material selection to improve printability and performance while potentially reducing cost.

- Problemlösung: Are they responsive and capable of helping troubleshoot issues that may arise during prototyping or production?

- Capacity, Lead Time, and Scalability:

- Realistic Timelines: Get clear estimates for prototype and potential production lead times. Understand their current workload and capacity.

- Skalierbarkeit: If you anticipate moving from prototypes to low-volume production, ensure the provider has the capacity and systems in place to handle increased volume consistently.

- Cost Transparency and Communication:

- Detailed Quotes: Ensure quotations clearly break down costs (material, machine time, post-processing, NRE, QA). Beware of overly simplified quotes that might hide future charges.

- Reaktionsfähigkeit: Evaluate their communication style and responsiveness during the quoting and evaluation process.

- Supplier Reputation and Stability:

- Look for established providers with a track record of success in demanding industries. Consider their financial stability, especially for long-term B2B partnerships.

Considering Vertically Integrated Partners: Unternehmen wie Met3dp, which possess deep expertise spanning advanced metal powder manufacturing und metal additive manufacturing systems, offer a unique advantage. Their intrinsic understanding of material science, powder characteristics (thanks to their Gas Atomization and PREP capabilities), and printer technology allows for a more holistic approach to optimizing the entire process chain for materials like copper and CuCrZr. Choosing a partner with such comprehensive knowledge can significantly de-risk the adoption of this advanced technology for critical components like high-performance heatsinks.

Making the right choice requires due diligence. Don’t hesitate to ask detailed questions, request facility tours (virtual or physical), and potentially run benchmark parts to compare capabilities before committing to a supplier for your critical copper heatsink needs.

Cost Factors and Lead Time for 3D Printed Copper Heatsinks

While metal additive manufacturing unlocks significant performance and design advantages for copper heatsinks, it’s essential for B2B customers to understand the associated cost structure and typical lead times. These factors differ considerably from traditional high-volume manufacturing methods and must be factored into project planning and budgeting.

Die wichtigsten Kostentreiber:

The final price of a 3D printed copper or CuCrZr heatsink is influenced by numerous factors:

| Kostentreiber | Beschreibung | Impact Level | Anmerkungen |

|---|---|---|---|

| Materialkosten | Price per kilogram of high-quality, AM-grade Cu or CuCrZr powder. | Hoch | Copper alloys are premium materials. Includes powder consumed + process waste. |

| Maschinenzeit | Cost per hour for operating the sophisticated LPBF machine multiplied by the total print duration. | Hoch | Influenced by part volume, height (number of layers), and complexity (scan time). |

| Post-Processing Labor | Manual effort for support removal, surface finishing, cleaning, inspection, etc. | Mittel-Hoch | Can be substantial for complex parts or tight specifications. |

| Nachbearbeitungsdienste | Cost of specialized steps like heat treatment (furnace time, atmosphere), CNC machining, plating. | Mittel-Hoch | Depends heavily on the specific requirements. |

| Unterstützende Strukturen | Material used is usually minor, but the design, printing, and Umzug effort contribute significantly. | Mittel | Complex internal supports drive up removal costs. |

| Labor (Setup & Operation) | Skilled technician time for build preparation, machine operation, powder handling, part removal. | Mittel | Fixed and variable components. |

| Teil Komplexität | Highly intricate designs may require longer print times and more intensive post-processing/QA. | Mittel | Affects machine time, support removal, and inspection effort. |

| Quality Assurance (QA) | Cost of inspection, metrology (CMM, scanning), potential NDT, documentation. | Niedrig bis mittel | Increases with tighter tolerances and certification requirements. |

| Non-Recurring Engineering | Initial setup costs, DfAM consultation, custom parameter development (if needed), fixture design. | Niedrig bis mittel | Usually amortized over the first batch or prototypes. |

| Auftragsvolumen | Economies of scale are less pronounced than mass production but exist for larger batches (setup amortization). | Niedrig | Primarily affects setup costs per part. |

In Blätter exportieren

Estimating Lead Times:

Lead time for AM parts is sequential and depends on various factors. It’s rarely just the print time.

- Typical Workflow & Estimated Durations:

- Angebotserstellung und Auftragsbestätigung: 1 – 5 business days (requires complete technical data package).

- Design Review & Print Preparation: 1 – 3 business days (includes DfAM checks, orientation, support generation).

- Maschinenwarteschlange: Highly variable, from days to several weeks depending on supplier workload.

- Drucken: Hours (for small parts) to multiple days (for large, complex, or nested builds).

- Cool Down & Build Plate Removal: 0.5 – 1 day.

- Stressabbau / Wärmebehandlung: 1 – 3 days (including furnace cycle time and handling).

- Unterstützung bei der Entfernung: 0.5 – 5+ days (highly dependent on complexity and method).

- Machining (if required): 1 – 10+ days (depends on complexity, features, and shop scheduling).

- Oberflächenveredelung und Reinigung: 1 – 5 days.

- Qualitätsinspektion: 1 – 3 days.

- Verpackung und Versand: 1 – 5+ days (depends on location and method).

- Overall Estimates:

- Prototypen: Typischerweise reichen sie von 1 bis 4 Wochen.

- Low-Volume Production Batches: Typischerweise reichen sie von 4 bis 10 Wochen, sometimes longer depending on complexity and quantity.

Getting Accurate Quotes and Timelines:

To receive reliable cost and lead time estimates from potential suppliers like Met3dp, provide a comprehensive technical data package including:

- 3D-CAD-Modell: Native format or STEP file.

- Technical Drawing: Specifying materials (e.g., CuCrZr C18150), critical dimensions with tolerances (using GD&T), required surface finishes (Ra values on specific surfaces), heat treatment specifications (if applicable), and any testing/inspection requirements.

- Menge: Number of parts required (prototype vs. production).

- Anwendungskontext: Briefly describing the end-use can sometimes help the supplier offer better DfAM advice.

By understanding the cost drivers and typical workflow, B2B customers can better plan projects, manage budgets, and set realistic expectations when incorporating high-performance 3D printed copper heatsinks into their products.

Häufig gestellte Fragen (FAQ)

Here are answers to some common questions engineers and procurement managers ask about 3D printed copper heatsinks:

- Q1: How does the thermal performance of a 3D printed copper heatsink compare to one made traditionally (e.g., machined or skived)?

- A: It depends heavily on the design complexity. For simple geometries, traditional methods might be more cost-effective and offer similar performance. However, for complex designs leveraging AM’s strengths (e.g., intricate internal channels, TPMS lattices, conformal surfaces), a well-designed and manufactured 3D printed heatsink using high-quality Cu or CuCrZr powder can significantly outperform its traditional counterparts. Achieving high density (>99.5%) during printing and proper post-processing (especially surface finishing for interfaces) are critical for realizing this potential.

- Q2: Is 3D printed CuCrZr strong enough for demanding aerospace or automotive applications?

- A: Yes, typically. When properly heat-treated (solutionized and aged), 3D printed CuCrZr (like C18150) achieves mechanical properties (tensile strength, yield strength, hardness) significantly superior to pure copper and comparable to some steels, while retaining ~80-85% of copper’s thermal conductivity. It also maintains strength reasonably well at elevated temperatures (up to ~450-500°C). This excellent balance makes it a suitable candidate for many structurally demanding thermal management applications in aerospace, automotive power electronics, and industrial systems. Always verify properties against specific application requirements. Met3dp’s focus on high-quality powders helps ensure these optimal properties can be consistently achieved.

- Q3: What are the main challenges when switching from a traditionally manufactured heatsink to a 3D printed one?

- A: Key challenges include: 1) Design Paradigm Shift: Engineers must learn and apply DfAM principles, not just replicate old designs. 2) Specification Differences: Understanding and specifying appropriate tolerances and surface finishes achievable with AM. 3) Incorporating Post-Processing: Planning for necessary steps like heat treatment, support removal, and surface finishing. 4) Performance Validation: Testing and validating the thermal and mechanical performance of the AM part. 5) Cost Structure: AM costs are driven by different factors (material, machine time, complexity) than traditional methods, which might impact cost-effectiveness depending on volume and design complexity. Partnering with an experienced AM provider can ease this transition.

- Q4: Can internal cooling channels in 3D printed heatsinks be effectively cleaned of residual powder?

- A: Yes, but it requires careful consideration during the design phase and specialized cleaning processes by the service provider. Key factors include designing channels with sufficient diameter (e.g., > 0.8-1.0 mm often recommended), smooth bends (avoiding sharp corners where powder can trap), and potential access ports. Effective cleaning methods involve high-pressure inert gas flow, potentially combined with ultrasonic cleaning in specific fluids, or micro-abrasive flow techniques. Verification of cleanliness (e.g., borescope inspection, flow testing, CT scan) is often necessary for critical applications to ensure no blockages remain. This is an area where the experience of the AM service provider is crucial.

Conclusion: Revolutionizing Thermal Management with Copper Additive Manufacturing

The relentless drive towards higher power densities and miniaturization in electronics presents significant thermal management challenges across industries from aerospace to automotive and medical technology. Traditional manufacturing methods for heatsinks are increasingly reaching their limits in terms of geometric complexity and achievable performance. Metal additive manufacturing, particularly utilizing high-conductivity materials like pure copper (Cu) and Copper Chromium Zirconium (CuCrZr), offers a powerful solution.

By enabling the creation of heatsinks with intricate internal channels, topology-optimized structures, conformal surfaces, and integrated features, AM allows engineers to design for optimal thermal performance rather than being constrained by manufacturability. The benefits are tangible: improved heat dissipation, enhanced component reliability, extended product lifespan, and the potential for further system miniaturization. While pure copper provides the ultimate thermal conductivity, CuCrZr offers an outstanding balance of high thermal performance and significantly improved mechanical strength, making it ideal for demanding applications.

Successfully implementing copper AM requires a holistic approach. This includes embracing Design for Additive Manufacturing (DfAM) principles, understanding achievable tolerances and surface finishes, planning for essential post-processing steps like heat treatment and support removal, and carefully managing costs and lead times. Crucially, partnering with the right B2B metal 3D printing service provider – one with proven expertise in copper alloys, robust quality systems, appropriate equipment, and comprehensive post-processing capabilities – is paramount to success.

Unternehmen wie Met3dp, with their foundation in advanced metal powder production and deep knowledge of additive manufacturing processes, represent the type of experienced partner needed to navigate the complexities and unlock the full potential of this technology. They bridge the critical gap between material science and manufacturing execution.

For engineers and procurement managers seeking to push the boundaries of thermal management and gain a competitive edge, copper-based additive manufacturing is no longer a niche technology but a vital tool. We encourage you to explore how AM can solve your most challenging heat dissipation problems.

Ready to revolutionize your thermal management strategy? Visit Met3dp.com to learn more about their advanced metal powders, printing solutions, and how they can partner with you on your next project.

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Hochleistungs-Düsenschaufelsegmente: Revolutionierung der Turbineneffizienz mit 3D-Metalldruck

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731