Inconel 625 Powder Einkaufsführer:Lieferanten, Preis, Anwendungen

Inhaltsübersicht

Überblick über Inconel 625-Pulver

Inconel 625-Pulver ist ein Nickel-Chrom-Molybdän Legierungspulver für die additive Fertigung und den 3D-Druck von Metallen verwendet. Es ist äußerst korrosions- und oxidationsbeständig und behält auch bei extremen Temperaturen seine hohe Festigkeit und Zähigkeit. Inconel 625 hat hervorragende Verarbeitungseigenschaften, die es für komplexe Bauteile mit komplizierten Formen und Merkmalen geeignet machen.

Zu den wichtigsten Eigenschaften und Merkmalen von Inconel 625-Pulver gehören:

- Ausgezeichnete Korrosionsbeständigkeit, insbesondere in reduzierenden, oxidierenden und neutralen wässrigen Umgebungen

- Hohe Zug-, Kriech- und Bruchfestigkeit bei Temperaturen von bis zu 1000°C

- Gute Ermüdungsfestigkeit und hervorragende Beständigkeit gegen Ermüdungsrisswachstum

- Behält Festigkeit und Zähigkeit bis zu kryogenen Temperaturen bei

- Kann thermisch behandelt werden, um bestimmte Eigenschaften weiter zu verbessern

- Erfordert eine Aushärtungsbehandlung, um optimale mechanische Eigenschaften zu erreichen

- Beständig gegen eine Vielzahl von organischen und anorganischen Verbindungen

- Leicht zu bearbeiten, zu formen und mit herkömmlichen Methoden zu schweißen

Inconel 625 wird in Anwendungen eingesetzt, die Festigkeit, Zähigkeit, Ermüdungsbeständigkeit und Korrosionsbeständigkeit bei extremen Temperaturen von kryogenen Temperaturen bis 1100°C erfordern. Es wird in großem Umfang in der Luft- und Raumfahrt, in der chemischen Verarbeitung, im Umweltschutz, in der Öl- und Gasindustrie sowie in der Schifffahrt eingesetzt.

Einige der wichtigsten Anwendungen von Inconel 625 sind:

- Komponenten für die Luft- und Raumfahrt wie Triebwerksabgassysteme, Schubumkehrer und Turbinenschaufeln

- Chemie- und Lebensmittelverarbeitungsanlagen wie Ventile, Pumpen, Befestigungselemente, Wärmetauscher

- Schiffskomponenten wie Propellerwellen, Schiffsbefestigungselemente und Rohrleitungssysteme

- Anlagen zur Bekämpfung der Umweltverschmutzung und Katalysatorrohre

- Abstandshalter für Brennelemente und Komponenten von Brutreaktoren

- Bohrlochkopfausrüstung, Bohrlochrohre und Unterwasserkomponenten für Öl und Gas

Dieser Artikel bietet einen detaillierten Überblick über Inconel 625-Pulver, einschließlich seiner Zusammensetzung, Eigenschaften, Anwendungen, Spezifikationen, Preise, Lieferanten und mehr. Außerdem vergleicht er Inconel 625 mit anderen Nickellegierungen und hebt die Vorteile und Grenzen dieses vielseitigen Superlegierungspulvers hervor.

Zusammensetzung der Inconel 625-Pulver

Inconel 625 ist eine Nickel-Chrom-Molybdän-Legierung mit Zusätzen von Eisen, Niob und Titan. Die chemische Zusammensetzung von Inconel 625 Pulver ist unten angegeben:

| Element | Zusammensetzung Bereich |

|---|---|

| Nickel (Ni) | 58.0 – 63.0% |

| Chrom (Cr) | 20.0 – 23.0% |

| Molybdän (Mo) | 8.0 – 10.0% |

| Eisen (Fe) | Maximal 5.0% |

| Niob (Nb) + Tantal (Ta) | 3.15 – 4.15% |

| Titan (Ti) | Maximal 0,40% |

| Kohlenstoff (C) | Maximal 0,10% |

| Mangan (Mn) | Maximal 0,50% |

| Silizium (Si) | Maximal 0,50% |

| Aluminium (Al) | Maximal 0,40% |

| Kobalt (Co) | Maximal 1,0% |

| Schwefel (S) | Maximal 0,015% |

| Phosphor (P) | Maximal 0,015% |

| Bor (B) | Maximal 0,006% |

Der hohe Nickel- und Chromgehalt verleiht Inconel 625 eine ausgezeichnete Beständigkeit gegen Korrosion, Oxidation und andere chemische Angriffe. Molybdän erhöht die Festigkeit bei hohen Temperaturen. Niob sorgt für Mischkristallverfestigung und bildet Karbide für die Ausscheidungshärtung. Eisen verbessert die Festigkeit bei hohen Temperaturen. Titan und Aluminium bilden in Verbindung mit Niob härtende Ausscheidungen.

Dank der präzisen Kontrolle über die Zusammensetzung, die Pulvereigenschaften und die Verarbeitungsparameter liefert Inconel 625-Pulver gleichbleibende, zuverlässige Hochleistungseigenschaften und -leistungen.

Eigenschaften von Inconel 625-Pulver

Inconel 625 weist eine hervorragende Kombination aus hoher Festigkeit, guter Verarbeitbarkeit und hervorragender Korrosionsbeständigkeit auf. Aufgrund seiner Eigenschaften ist er für kritische Anwendungen unter extremen Bedingungen geeignet.

Mechanische Eigenschaften

- Hervorragende Zugfestigkeit im Bereich von 760 - 1380 MPa

- 0.2% Streckgrenze von 450 - 1210 MPa

- Dehnung im Bereich zwischen 30 - 55%

- Verkleinerung der Fläche auf bis zu 75%

- Schlagzähigkeit bis zu 300 J bei Raumtemperatur

- Härte von 25 - 33 HRc

Physikalische Eigenschaften

- Schmelzbereich von 1290 - 1350°C

- Dichte von 8,44 g/cm3

- Elektrischer Widerstand von 1,25 Mikrohm-cm bei 20°C

- Wärmeleitfähigkeit von 9,8 W/m-K bei 20°C

- Elastizitätsmodul 205 GPa

- Wärmeausdehnungskoeffizient 13 μm/m-°C

Thermische Eigenschaften

- Ausgezeichnete Hochtemperaturfestigkeit bis zu 1000°C

- Bruchfestigkeit über 250 MPa bei 800°C

- Dauerbetrieb bis zu 980°C

- Oxidationsbeständigkeit bei intermittierendem Betrieb bis 1150°C

Korrosionsbeständigkeit

- Widersteht Lochfraß und Spaltkorrosion in oxidierenden, neutralen und reduzierenden Umgebungen

- Ausgezeichnete Beständigkeit gegen Spannungsrisskorrosion

- Hochgradig resistent gegen Säuren wie Salzsäure, Schwefelsäure, Essigsäure und Phosphorsäure

- Beständig gegen Laugen, organische Säuren und Halogensalze

Ermüdungsfestigkeit

- Hervorragende Ermüdungsfestigkeit und Beständigkeit gegen Risswachstum

- Sehr hohe Zyklen bis zum Versagen, insbesondere bei gealterten Tempern

- Verwendung für dynamische, zyklisch belastete Bauteile

Kryogenische Eigenschaften

- Behält hohe Duktilität und Zähigkeit bei kryogenen Temperaturen

- Beeindruckende Festigkeit bei -196°C

- Geeignet für die Lagerung und den Transport von Flüssiggas

Magnetische Permeabilität

- weist eine geringe magnetische Permeabilität auf

- Relative Durchlässigkeit ≤1,002 bis zur Sättigung

- Für spezielle Anwendungen, die nicht-magnetisches Verhalten erfordern

Andere Merkmale

- Gute Verarbeitungseigenschaften - leicht schweißbar, formbar, bearbeitbar

- Hervorragende Endbearbeitungs- und Poliereigenschaften

- Niedriger Neutronenabsorptionsquerschnitt

- Nicht magnetisch bis zum Curie-Punkt von -35°C

Anwendungen und Einsatzmöglichkeiten von Inconel 625-Pulver

Durch die Kombination von Festigkeit, Duktilität, Ermüdungsbeständigkeit und hervorragender Korrosionsbeständigkeit eignet sich Inconel 625 für eine breite Palette kritischer Anwendungen in extremen Umgebungen.

Luft- und Raumfahrtanwendungen

- Auspuffkegel und -kanäle für Düsentriebwerke

- Komponenten der Schubumkehr und Innenkanäle

- Teile des heißen Bereichs von Turbinenmotoren wie Dichtungen, Gehäuse, Schaufeln, Scheiben

- Befestigungselemente wie Bolzen, Schrauben und Muttern

- Abschnitte von Luftkanalsystemen

- Geschweißte Konstruktionen und Baugruppen

Chemische Verarbeitungsindustrie

- Wärmetauscherrohre für korrosive Chemikalien

- Ventile, Pumpen, Verbindungselemente und Rohrleitungssysteme

- Auskleidungen für chemische Reaktionsbehälter und Tanks

- Komponenten von Autoklaven und Druckbehältern

Meerestechnik

- Wellen, Propeller, Befestigungselemente für Schiffsmotoren und -strukturen

- Rohrleitungssysteme, Pumpengehäuse, Ventile für Entsalzungsanlagen

- Bauteile, die der Korrosion durch Seewasser ausgesetzt sind, wie Rohre, Leitungen, Tanks

Öl- und Gasproduktion

- Bohrlochrohre, Bohrlochkopfkomponenten und Befestigungselemente

- Ventile, Pumpen und Rohrleitungssysteme für Extraktion und Raffination

- Unterwasser-Ölfeldausrüstung wie Verbindungsstücke, Bohrlochkopfteile

Ausrüstung zur Bekämpfung der Umweltverschmutzung

- Wäscherrohre, Schornsteine, Kanäle und Abgaskomponenten

- Schutzrohre, Befestigungen und Aufhängungen für Katalysatoren

- Komponenten für den Umgang mit heißen, korrosiven Gasen

Lebensmittelverarbeitende Industrie

- Tanks, Ventile, Pumpen, Rohrleitungsarmaturen und Verbindungselemente

- Wärmetauscher, Verdampfer und Sterilisationsgeräte

- Komponenten für den Umgang mit Säuren, Laugen und Salzen

Nukleare Anwendungen

- Hüllmaterial für Kernbrennstoffelemente

- Abstandsgitter und Federn in Kernbrennstoffbündeln

- Reaktoreinbauten und Brutreaktorkomponenten

Kryogenische Anwendungen

- Lagertanks und Transportbehälter für verflüssigte Gase

- Kryogenische Rohrleitungen und Rohrleitungskomponenten

- Strukturelle Teile, die niedrigen kryogenen Temperaturen ausgesetzt sind

Inconel 625-Pulver Lieferanten

Inconel 625-Pulver wird in großem Umfang hergestellt und weltweit vertrieben. Zu den namhaften Lieferanten mit hochwertigen Materialien und umfangreichem technischen Know-how gehören:

| Anbieter | Beschreibung |

|---|---|

| Sandvik | Führender Anbieter von Metallpulvern für AM. Gasverdüstes Inconel 625-Pulver gemäß ASTM F3056. |

| Met3DP | Metal3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. |

| Praxair | Produziert hochreine Metallpulver für die additive Fertigung. |

| AP&C | Spezialisiert auf die Gasverdüsung von Nickelsuperlegierungen wie Inconel 625. |

| H.C. Starck Lösungen | Eine Reihe von Legierungspulvern auf Kobalt-, Nickel- und Eisenbasis. |

| Höganäs | Schwedisches Unternehmen, das auf Metallpulver für die Industrie spezialisiert ist. |

| LPW-Technologie | Im Vereinigten Königreich ansässiger Anbieter von Metallpulvern und Draht für AM. |

| SLM-Lösungen | Bietet optimierte Parameter und Pulver für SLM-Anlagen. |

Spezifizieren Sie die Pulvergröße, die Zusammensetzung, die Produktionsmethode (Gaszerstäubung, rotierende Plasmaelektroden oder Vakuuminduktionsschmelzen) und die von den Lieferanten geforderte Qualitätszertifizierung. Führen Sie vor der Verwendung vollständige Rückverfolgbarkeits- und Qualitätskontrollen durch.

Preise für Inconel 625-Pulver

Die Preise für Inconel 625-Pulver hängen von Faktoren wie Menge, Pulvereigenschaften, Lieferantenmargen und geografischer Lage ab. Richtpreise für gasverdüstes Inconel 625-Pulver, das für das Laser- oder Elektronenstrahlschmelzen geeignet ist:

| Pulver Menge | Preisspanne |

|---|---|

| 1 kg | $120 - $180 pro kg |

| 10 kg | $100 - $160 pro kg |

| 100 kg | $90 - $150 pro kg |

| 1.000 kg | $80 - $140 pro kg |

Bei größeren Bestellungen von Inconel 625-Pulver von mehr als 1.000 kg erhalten Sie von führenden Herstellern in der Regel Preisnachlässe. Die Preise variieren auch aufgrund zusätzlicher Anforderungen wie Partikelgrößenverteilung, Fließfähigkeit, Qualitätsprüfungen und Spezialverpackungen.

Metal3DP bietet qualitativ hochwertiges Inconel 625-Pulver auf Lager mit geringen Mindestbestellmengen und schnellen Lieferzeiten. Wir bieten maßgeschneiderte Lösungen für Forschungseinrichtungen und Unternehmen aus verschiedenen Branchen.

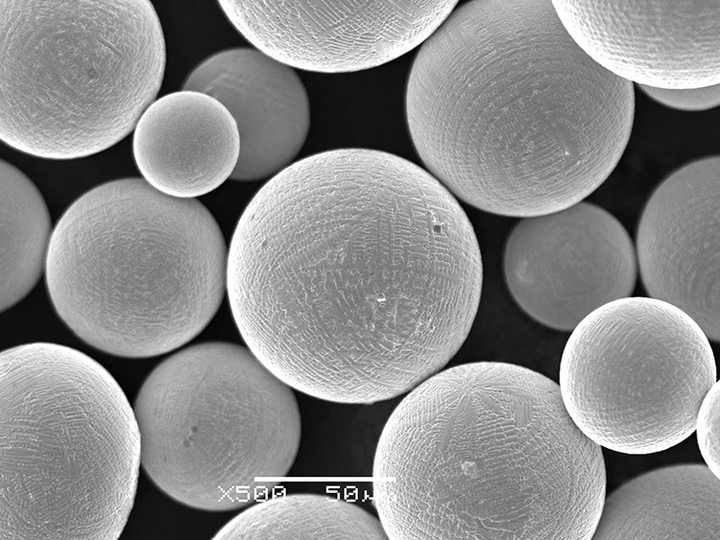

Das Inconel 625-Pulver von Metal3DP wird in einem Inertgas-Verdüsungsprozess hergestellt, um eine kugelförmige Morphologie und eine enge Partikelgrößenverteilung zu erreichen. Unsere hauseigene Siebung stellt sicher, dass die Pulver Ihre spezifischen Anforderungen erfüllen. Die Partikelgrößen reichen von 15-45 Mikron für die additive Fertigung oder bis zu 150 Mikron für die MIM-Rohstoffproduktion.

Metal3DP kann kleine Versuchsgrößen von Inconel 625 von 1 kg bis zu Großmengen von 1000 kg anbieten. Unser Bestand ermöglicht einen schnellen Versand innerhalb von 3-5 Tagen nach Auftragsbestätigung. Wir sind stolz auf unseren reaktionsschnellen Kundenservice und unsere technische Unterstützung.

Für weitere Informationen über unser Angebot an Inconel 625-Pulver oder kundenspezifische Anforderungen wenden Sie sich bitte an Kontakt zu unserem Verkaufsteam. Wir freuen uns darauf, Ihnen bei Ihrem Bedarf an Nickellegierungspulver zu helfen.

Wie wählt man Inconel 625-Pulver aus?

Beachten Sie bei der Auswahl von Inconel 625-Pulver für AM-Anwendungen die folgenden Faktoren:

- Chemische Zusammensetzung - Bestätigen Sie, dass die Zusammensetzung des Pulvers den für Inconel 625 geltenden Normen wie ASTM F3056 entspricht.

- Partikelgröße - Wählen Sie das Pulver je nach AM-Prozess und gewünschter Auflösung. Laserverfahren verwenden 5 - 45 Mikrometer. Der Elektronenstrahl verwendet 45 bis 150 Mikrometer.

- Partikelform - Die kugelförmige Morphologie des Pulvers gewährleistet eine gute Fließfähigkeit und Packungsdichte.

- Partikelgrößenverteilung - Enge Verteilungen ermöglichen eine hohe Packungsdichte und wiederholbare Leistung.

- Fließfähigkeit - Messen Sie die Durchflussmenge mit einem Hall-Durchflussmesser oder einem Freeman Technology-Tester.

- Scheinbare Dichte und Abstichdichte - Eine höhere Dichte verbessert die Leistung. Die Dichte der Gewindebohrer sollte mehr als 60% der theoretischen maximalen Dichte betragen.

- Gehalt an Oberflächenoxid - Ein geringerer Sauerstoffgehalt führt zu einer höheren Dichte. Streben Sie einen Sauerstoffgehalt von weniger als 0,4% an.

- Mikrostruktur - Das Pulver sollte eine feine, gleichmäßige Kornstruktur ohne Porosität oder Verunreinigungen aufweisen.

- Komplexität der Form - Sphärische Pulver eignen sich besser für komplexe Geometrien, dünne Wände und Gitterstrukturen.

- Zertifizierung der Qualität - Bestätigen Sie die Einhaltung von Spezifikationen wie ASTM F3056. Prüfen Sie die Prüfberichte.

- Prozessoptimierung - Abstimmung der Pulvereigenschaften auf Drucker, Parameter und Anforderungen.

- Technisches Fachwissen - Wählen Sie Lieferanten mit umfassender Anwendungserfahrung und Daten.

Gründliche Bewertung von Pulvermustern vor dem Kauf großer Mengen. Führen Sie Testaufbauten durch, um die Parameter einzustellen und die Leistung zu überprüfen.

Wie lagert man Inconel 625-Pulver?

Inconel 625-Pulver muss richtig gelagert und gehandhabt werden, um die Qualität des Pulvers zu erhalten und Verunreinigungen zu vermeiden:

- Lagern Sie die Behälter an einem kühlen, trockenen Ort, geschützt vor Sonnenlicht und Feuchtigkeit.

- Ideale Lagertemperaturen sind unter 25°C bei 35-60% relativer Luftfeuchtigkeit.

- Vermeiden Sie Temperaturschwankungen, die zur Kondensation von Feuchtigkeit führen können.

- Verwenden Sie eine Inertgasspülung, wenn Sie geöffnete Behälter für längere Zeit lagern.

- Vergewissern Sie sich, dass die Behälter nach der Entnahme der Proben ordnungsgemäß verschlossen sind, um Oxidation zu vermeiden.

- Schränken Sie den Zugang zu den Pulverlagerbereichen ein, um eine unbefugte Handhabung zu verhindern.

- Vermeiden Sie Plastikbehälter, die mit Pulvern interagieren können. Verwenden Sie die Originalverpackung des Herstellers.

- Verhindern Sie eine Kreuzkontamination, wenn Sie mehrere Pulver am selben Ort lagern.

- Beachten Sie die Sicherheitsvorkehrungen - tragen Sie Handschuhe und Masken und minimieren Sie die Staubentwicklung.

- Weitere Sicherheits- und Lagerungsanweisungen finden Sie in den Richtlinien des Herstellers und im SDB.

Eine ordnungsgemäße Lagerung verlängert die Haltbarkeit, verhindert den Abbau des Pulvers und liefert gleichbleibend hochwertige Ergebnisse.

Wie prüft und testet man Inconel 625-Pulver?

Eingehende Pulverchargen sollten gründlich inspiziert und getestet werden, um sicherzustellen, dass sie alle chemischen, physikalischen und mikrostrukturellen Anforderungen erfüllen.

Zu den typischen Qualitätstests gehören:

| Test | Beschreibung | Verwendete Ausrüstung |

|---|---|---|

| Chemische Analyse | Bestätigt die Elementzusammensetzung mittels XRF, ICP-OES oder LECO-Analyse | Röntgenfluoreszenzanalysegerät, optisches Emissionsspektrometer |

| Partikelgrößenverteilung | Misst Größenbereich und Verteilung von Pulverpartikeln | Laserbeugungs-Partikelgrößenanalysator |

| Morphologie des Pulvers | Überprüft die Partikelform und Oberflächenstruktur mit SEM | Rasterelektronenmikroskop |

| Durchflussmenge | Bestimmt die Fließfähigkeit von Pulver durch einen standardisierten Trichter | Hall-Durchflussmesser, Pulverrheometer |

| Scheinbare Dichte | Misst die Dichte einer festen Pulvermasse | Scott-Volumetertest |

| Dichte des Gewindebohrers | Bewertet die Packungsdichte unter Vibration/Klopfen | Gerät zur Messung der Stichdichte |

| Analyse der Luftfeuchtigkeit | Quantifiziert die Feuchtigkeitsaufnahme während der Lagerung/des Transports | Infrarot-Feuchtigkeitsmessgeräte |

| Sauerstoff und Stickstoff | Sauerstoffgehalt beeinflusst die Leistung des Pulvers | Inertgas-Schmelzanalysegerät |

| Mikrostruktur | Prüfung der inneren Struktur auf Mängel | Optische und elektronische Mikroskopie |

Bewahren Sie Proben von jeder Charge für regelmäßige erneute Tests und Vergleiche auf, nachdem das Pulver in Gebrauch genommen wurde. Analysieren Sie gebrauchtes Pulver aus Reaktoren, um zu bestätigen, dass es sich während der Verarbeitung nicht verschlechtert hat.

Wie wird Inconel 625-Pulver verarbeitet?

Inconel 625-Pulver kann mit den additiven Fertigungsverfahren Laser Powder Bed Fusion (LPBF), Electron Beam Melting (EBM) und Directed Energy Deposition (DED) verarbeitet werden. Hier sind einige Richtlinien für die Verarbeitungsparameter:

Laser-Pulverbett-Fusion

- Verwendung von Pulvern im Größenbereich von 10-45 Mikron

- Laserleistung: 100-500W

- Scan-Geschwindigkeit: 300-1000 mm/s

- Schraffur-Abstand: 50-200 μm

- Schichtdicke: 20-100 μm

- Vorheizen auf 90-120°C zur Vermeidung von Eigenspannungen

- Verwendung von Stützkonstruktionen für Überhänge und komplexe Geometrien

- Nach dem Druck eine Wärmebehandlung zum Spannungsabbau durchführen

Elektronenstrahlschmelzen

- Empfohlen wird ein Pulvergrößenbereich von 45-150 Mikron

- Strahlleistung: 3-10 kW

- Strahlgeschwindigkeit: 1000-10.000 mm/s

- Strahlfokus: 2-15 mA/0,1-0,5 mm Durchmesser

- Schichtdicke: 50-200 μm

- Vorheizen auf 650-950°C zur Vermeidung von Aufladung

- Minimaler Einsatz von Stützen; einfaches Entfernen von eingeschlossenem Pulver

- Heißisostatisches Pressen führt zu geringeren Dichten

Gezielte Energieabscheidung

- Pulverfördermenge: 3-15 g/min

- Laserleistung: 500-2000 W

- Verfahrgeschwindigkeit: 5-25 mm/s

- Pulverträgergas: Argon bei 10-25 slpm

- Mehrere Durchgänge zum Aufbau der Höhe

- Zwischenlagentemperatur: 150-260°C

Vor- und Nachteile von Inconel 625-Pulver

Vorteile

- Hervorragende Korrosionsbeständigkeit in einer Vielzahl von aggressiven Umgebungen

- Behält seine hohe Festigkeit und Zähigkeit sowohl bei kryogenen als auch bei erhöhten Temperaturen bei

- Hervorragende Beständigkeit gegen Ermüdung und thermische Ermüdung

- Widersteht Oxidation und karzinogenen Wirkungen bei hohen Temperaturen

- Bessere Schweißbarkeit als andere Nickelsuperlegierungen

- Besser verarbeitbar als rostfreie Stähle - leicht formbar und bearbeitbar

- Niedrigere Kosten im Vergleich zu anderen Nickel- und Kobaltlegierungen

- Leicht herstellbar in einer Reihe von Produktformen, einschließlich Pulver

Beschränkungen

- Bei extremen Temperaturen weniger stabil als Superlegierungen auf Eisen-, Kobalt- oder Nickelbasis

- Nicht empfohlen für Anwendungen mit hoher Belastung über 550°C

- Anfällig für Spannungsrisskorrosion bei Temperaturen über 260°C

- Geringere Härte als Stähle mit hohem Kohlenstoff-/Borgehalt

- Nicht geeignet für stark reduzierende Säuren wie Flusssäure

- Begrenzte Hochtemperaturfähigkeit bis zu 705°C im Vergleich zu Superlegierungen

- Höhere Kosten als Nickel-Chrom-Legierungen wie Hastelloy C276

- Pulver kann teurer sein als Draht für die gerichtete Energieabscheidung

Der Vergleich von Inconel 625 mit anderen Nickellegierungen

- Höhere Zug- und Ermüdungsfestigkeit, aber geringere Bruchfestigkeit

- Hervorragende Korrosionsbeständigkeit in oxidierenden Medien

- Bessere Verarbeitbarkeit - leichter zu formen und zu schweißen

- Höhere Oxidationsbeständigkeit bei extremen Temperaturen

- Kostengünstigere Pulver- und Drahtformen

- Viel bessere Verarbeitbarkeit und Schweißbarkeit

- Höhere Duktilität und Zähigkeit

- Höhere Festigkeit im geglühten Zustand

- Hervorragende Zug- und Kerbschlagzähigkeit bei niedrigen Temperaturen

- Bessere Korrosionsbeständigkeit in oxidierenden Umgebungen

Vs Monel 400-Pulver

- Deutlich höhere Festigkeit bei allen Temperaturen

- Deutlich bessere Korrosionsbeständigkeit

- Behält seine Festigkeit auch nach längerer Exposition bei hohen Temperaturen

- Widerstandsfähiger gegen Lochfraß und Spaltkorrosion

- Höhere Härte und Verschleißfestigkeit

Vs Incoloy 800-Pulver

- Weit überlegene Hochtemperatur-Zug- und Bruchfestigkeit

- Deutlich höhere Korrosionsbeständigkeit

- Erfordert keine Stabilisierungsbehandlung

- Höhere Kriechfestigkeit und Gefügestabilität

- Weniger anfällig für Sensibilisierung und intergranulären Angriff

Vs Iconel 600 Pulver

- Deutlich höhere Festigkeit sowohl bei Raum- als auch bei erhöhten Temperaturen

- Deutlich bessere Korrosionsbeständigkeit über alle Medien hinweg

- Hervorragende Oxidationsbeständigkeit bei hohen Temperaturen

- Widersteht Lochfraß, Spaltkorrosion und interkristallinem Angriff

- Erfordert keine Glüh- oder Stabilisierungsbehandlung

Häufig gestellte Fragen über Inconel 625-Pulver

F: Welche Arten von Inconel 625-Pulver können für AM verwendet werden?

A: Gasverdüstes Pulver mit sphärischer Partikelmorphologie liefert die beste Leistung für AM-Verfahren wie DED, EBAM und LPBF.

F: Welche Auswirkungen hat die chemische Zusammensetzung auf die Eigenschaften von Inconel 625?

A: Nickel sorgt für Korrosionsbeständigkeit. Chrom sorgt für Oxidationsbeständigkeit. Molybdän trägt zur Hochtemperaturfestigkeit und Kriechfestigkeit bei. Eisen verbessert die Verarbeitbarkeit. Niob, Titan und Aluminium bilden verstärkende Ausscheidungen.

F: Welche Wärmebehandlung wird bei Inconel 625 angewendet?

A: Es wird ein Lösungsglühen bei 1065-1205°C durchgeführt, gefolgt von einer schnellen Abkühlung an der Luft und einer Alterung bei 760-870°C für 10-20 Stunden, um die Legierung durch Ausscheidung zu härten.

F: Wie hoch ist die Curie-Temperatur von Inconel 625?

A: Inconel 625 hat eine Curie-Temperatur von etwa -35°C. Unterhalb dieser Temperatur weist es ferromagnetische Eigenschaften auf.

F: Welche Schweißverfahren können zum Verbinden von Inconel 625-Teilen verwendet werden?

A: GTAW- und GMAW-Schweißen können verwendet werden. Die richtige Vorwärmung, Zwischenlagentemperaturkontrolle und Wärmebehandlung nach dem Schweißen sind entscheidend. EB- und Laserschweißverfahren sind ebenfalls möglich.

F: Welche typische Oberflächengüte kann mit Inconel 625 AM-Teilen erreicht werden?

A: Mit Verfahren wie DED und LPBF sind Oberflächenrauhigkeitswerte von unter 25 μm möglich. Zusätzliche Nachbearbeitung wie CNC-Bearbeitung, Schleifen oder Erodieren kann die Oberflächengüte weiter verbessern.

F: Sind Teile aus Inconel 625 nach der additiven Fertigung wärmebehandelbar?

A: Ja, Spannungsarmglühen, Vollbadglühen und Alterungswärmebehandlungen können durchgeführt werden, um die Eigenschaften gemäß den Spezifikationen wie AMS 5666 zu verbessern.

F: Welche Pulverbetttemperaturen werden bei LPBF von Inconel 625 verwendet?

A: Das Vorheizen des Pulverbettes auf 90-150°C vor der Laserbelichtung hilft, Eigenspannungen in gedruckten Inconel 625-Teilen zu reduzieren.

F: Ist Inconel 625 stärker als rostfreier Stahl?

A: Ja, Inconel 625 hat eine viel höhere Zugfestigkeit und Streckgrenze als die nichtrostenden Stähle der Serie 300 und eine weitaus bessere Korrosionsbeständigkeit.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass Inconel 625 eine außergewöhnliche Nickel-Chrom-Molybdän-Superlegierung ist, die eine hohe Festigkeit, Zähigkeit und Korrosionsbeständigkeit bei extremen Temperaturen von bis zu 1000°C aufweist. Seine ausgewogene Zusammensetzung ermöglicht eine hervorragende Verarbeitbarkeit und Schweißbarkeit im Vergleich zu anderen Nickellegierungen.

In Pulverform wird Inconel 625 in der Luft- und Raumfahrt, in der chemischen Industrie, in der Öl- und Gasindustrie, im Umweltschutz, in der Lebensmittelindustrie und in der Nuklearindustrie eingesetzt, wo die Beständigkeit gegen thermische Ermüdung, Oxidation und aggressive chemische Umgebungen entscheidend ist.

Mit der additiven Fertigung können komplexe und hochleistungsfähige Inconel 625-Bauteile durch Laser-, Elektronenstrahl- und gerichtete Energieabscheidungsverfahren hergestellt werden. Durch die Auswahl der optimalen Pulvereigenschaften, die Anpassung der Prozessparameter und die Anwendung von Nachbehandlungen können Hersteller die Vorteile dieser Legierung für kritische Anwendungen nutzen.

Frequently Asked Questions (Advanced)

1) What powder specs matter most when buying Inconel 625 Powder for LPBF vs. DED?

- LPBF: spherical morphology, PSD 15–45 µm (often D10≈15–20, D50≈25–35, D90≈40–45 µm), O ≤0.03–0.06 wt%, N ≤0.02 wt%, low satellites, Hall flow within spec, apparent density >4.2 g/cc. DED: PSD 45–106 µm (or wire); consistent flow in powder feeders; screen cuts to minimize fines.

2) How many reuse cycles are acceptable before replacing Inconel 625 powder?

- With closed-loop sieving/blending and O/N control, many producers run 6–12 cycles. Track PSD shift, oxygen pickup, flow rate, and apparent/tap density; confirm with density cubes and tensile coupons by orientation. Retire lots if density drops, spatter increases, or chemistry drifts beyond ASTM F3056/AMS limits.

3) What are realistic as-built properties for LPBF Inconel 625 without HIP?

- Density 99.6–99.9%, UTS 850–1,050 MPa, YS 500–750 MPa, elongation 25–40%, depending on parameters and orientation. HIP can raise fatigue life 2–4× and marginally reduce scatter in tensile data.

4) Which post-processing route is preferred for corrosion-critical parts?

- Typical chain: stress relief → HIP (optional) → solution anneal (per AMS 5666 or vendor data) → surface finishing. For chloride or acid service, prioritize removing surface-connected porosity (HIP), then apply appropriate pickling/electropolishing to reduce initiation sites.

5) How does Inconel 625 Powder compare to 718 Powder for AM buyers?

- 625: superior corrosion/oxidation resistance, simpler heat treat, better weldability; lower high-temp rupture strength than 718. 718: higher strength via precipitation hardening, more complex heat treat; often chosen for hot-structure loads but less resistant in aggressive chemistries.

2025 Industry Trends

- Qualification tightening: Aerospace and energy programs now expect digital lot pedigree for Inconel 625 Powder (chemistry, PSD, O/N/H) linked to build telemetry and NDE.

- Throughput rise: 4–12 laser systems and optimized gas flow patterns cut build times 20–35% while holding 99.7–99.9% density in 625.

- Binder jetting maturation: Debind/sinter + HIP workflows deliver 97–99.5% density for manifolds and heat exchangers; leak-rate performance depends on HIP and surface finishing.

- Sustainability and cost: Wider recycled content disclosures and EPDs; powder price compression of 5–10% versus 2023 for common cuts due to scale and reuse programs.

- Corrosion-first applications: 625 adoption increases in geothermal, CCS, and sour service components where AM enables conformal channels and part consolidation.

2025 Inconel 625 Powder Snapshot

| Metrisch | 2023 Baseline | 2025 Estimate | Notes/Source |

|---|---|---|---|

| Share of AM builds using in-situ monitoring (625) | ~30% | 55–65% | Aerospace/energy adoption |

| Typical LPBF as-built density (625) | 99.5–99.8% | 99.7–99.9% | Multi-laser + gas flow |

| HIP + surface finish fatigue improvement | 1.5–3× | 2–4× | R=0.1, polished specimens |

| Binder-jetted 625 density (post-HIP) | 96–98% | 97–99.5% | Process refinements |

| Average 625 powder price, LPBF grade (15–45 µm) | $100–160/kg | $90–150/kg | Scale + reuse |

| Lots with published EPD/recycled content | Begrenzt | Wachsend | Supplier ESG programs |

Selected references:

- ASTM F3056 (Ni-Alloy 625 powder) and F3302 (process control) — https://www.astm.org

- SAE AMS 5666/5599 (Inconel 625 wrought/HT guidance) — https://www.sae.org

- NIST AM Bench datasets — https://www.nist.gov/ambench

- Copper/Nickel market and AM reports (Wohlers, Context) — https://wohlersassociates.com | https://www.contextworld.com

Latest Research Cases

Case Study 1: LPBF Inconel 625 Conformal-Cooled Acid Gas Heat Exchanger (2025)

- Background: Chemical plant sought compact, corrosion-resistant exchangers for mixed acid gas with chloride content; conventional brazed assemblies suffered leaks.

- Solution: Printed 625 with TPMS core (gyroid), 40 µm layers, contour remelts; full HIP and solution anneal; internal electropolish and helium leak testing.

- Results: Leak rate <1×10^-9 mbar·L/s; pressure drop −18% at equal duty; service life projection +2.1× vs. brazed baseline; maintenance downtime −30%. Sources: ASME Pressure Vessels conference paper 2025; OEM validation report.

Case Study 2: Binder-Jet 625 Manifolds for Sour Service (2024)

- Background: Downhole tools required complex manifolds resistant to H2S/CO2 with tight leak specs; machining from wrought stock was cost prohibitive.

- Solution: Binder jetting + sinter + HIP; targeted PSD and debind profile to limit carbon/oxygen pickup; external machined sealing lands; NACE MR0175 compliance testing.

- Results: Final density 99.1%; corrosion rates met acceptance; first-pass yield +15% vs. early pilot; total cost −22% at 1k units/year. Sources: Journal of Manufacturing Processes 2024; operator field trial data.

Expertenmeinungen

- Dr. John Slotwinski, Chair, ASTM F42 Committee on AM Technologies

- Viewpoint: “For Inconel 625 Powder, lot-level chemical and PSD control tied to in-situ build data is becoming a de facto certification requirement in regulated markets.”

- Dr. Laura Ely, VP Materials Engineering, Velo3D

- Viewpoint: “Gas-flow tuning and path planning often unlock density and surface improvements in 625 more than pushing laser power—especially on multi-laser platforms.”

- Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

- Viewpoint: “Design for AM—lattices, conformal channels, and part consolidation—drives most of the ROI with 625, particularly in corrosive-service heat management.”

Practical Tools/Resources

- Standards and specifications

- ASTM F3056 (Powder for 625), F3302 (process control), F2924/F3184 analogs for best practices — https://www.astm.org

- SAE AMS 5666 (HT), AMS 5599 (sheet/plate) for property targets — https://www.sae.org

- Simulation and qualification

- Ansys Additive, Simufact Additive, Autodesk Netfabb — https://www.ansys.com | https://www.hexagon.com | https://www.autodesk.com

- NIST AM Bench datasets for model calibration — https://www.nist.gov/ambench

- Material data and selection

- Granta MI; Matmatch entries for Inconel 625 — https://www.grantami.com | https://matmatch.com

- Corrosion and sour service compliance

- NACE/AMPP MR0175 resources — https://www.ampp.org

- NDE and metrology

- CT analysis (VGStudio MAX), helium leak testing guides — https://www.volumegraphics.com

Last updated: 2025-10-17

Changelog: Added advanced buyer-focused FAQ for Inconel 625 Powder, 2025 market/process snapshot with data table and sources, two recent case studies (LPBF heat exchanger; binder-jetted manifold), expert viewpoints, and curated tools/resources aligned to E-E-A-T

Next review date & triggers: 2026-04-30 or earlier if ASTM/SAE standards for 625 AM are revised, validated binder-jet 625 routinely achieves ≥99.5% density at scale, or powder pricing shifts >10% due to nickel market volatility

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten