Inconel 718-Pulver: Zusammensetzung, Eigenschaften, Anwendungen und Qualitäten

Inhaltsübersicht

Inconel 718-Pulver ist ein Pulver aus einer Nickel-Chrom-Legierung, das hauptsächlich in der additiven Fertigung und im Metallpulverbettschmelzverfahren verwendet wird. Dieses hochfeste Pulver verfügt über hervorragende Korrosions- und Hitzebeständigkeitseigenschaften und eignet sich für die Luft- und Raumfahrt, die Öl- und Gasindustrie sowie für industrielle Anwendungen.

Überblick über Inconel 718-Pulver

Inconel 718-Pulver ist eine ausscheidungshärtbare Nickel-Chrom-Legierung, auch bekannt als NIMONIC PE16 oder NiCr19Fe19Nb5Mo3. Sie bietet eine einzigartige Kombination von Eigenschaften wie hohe Streckgrenze, Zugfestigkeit und Zeitstandfestigkeit, Korrosions- und Oxidationsbeständigkeit sowie Härtbarkeit.

Dieser Leitfaden bietet einen detaillierten Überblick über Inconel 718-Pulver, der die Zusammensetzung und die Eigenschaften, die verfügbaren Produktformen und -größen, die Anwendungen, die verschiedenen Spezifikationen entsprechenden Qualitäten, die wichtigsten weltweiten Lieferanten und die üblichen Preise umfasst. Vergleichende Analysen werden in einfach zu verwendenden Tabellen dargestellt, die die Vorteile und Grenzen dieses vielseitigen Superlegierungspulvers hervorheben.

Wichtige Details zu Inconel 718-Pulver:

- Legierungssystem: Nickel-Chrom

- Spitzname: Superlegierung 718

- Dichte: 8,19 g/cm3

- Schmelzpunkt: 1260-1335°C

- Hauptmerkmale: Hohe Festigkeit, Härte, Schweißbarkeit und Bearbeitbarkeit

- Häufige Anwendungen: Luft- und Raumfahrtkomponenten wie Turbinenschaufeln, disziplinierte Düsen, Gehäuse und Dichtungen, bei denen Hitze- und Korrosionsbeständigkeit von entscheidender Bedeutung sind

Zusammensetzung und Eigenschaften von Inconel 718-Pulver

Die Zusammensetzung und Mikrostruktur von Inconel 718-Pulver führt zu einer einzigartigen Kombination von Eigenschaften, die es für Hochtemperaturanwendungen geeignet machen.

Typische Zusammensetzung (% Gewicht) von Inconel 718-Pulver

| Element | Min | Max |

|---|---|---|

| Nickel (Ni) | 50.00 | 55.00 |

| Chrom (Cr) | 17.00 | 21.00 |

| Eisen (Fe) | Bilanz | 21.00 |

| Niobium (Nb) | 4.75 | 5.50 |

| Molybdän (Mo) | 2.80 | 3.30 |

| Titan (Ti) | 0.65 | 1.15 |

| Aluminium (Al) | 0.20 | 0.80 |

| Kobalt (Co) | 1.00 | |

| Kupfer (Cu) | 0.30 |

Wichtige Eigenschaften von Inconel 718-Pulver

| Eigentum | Wert |

|---|---|

| Dichte | 8,19 g/cm3 |

| Schmelzbereich | 1260–1335 °C |

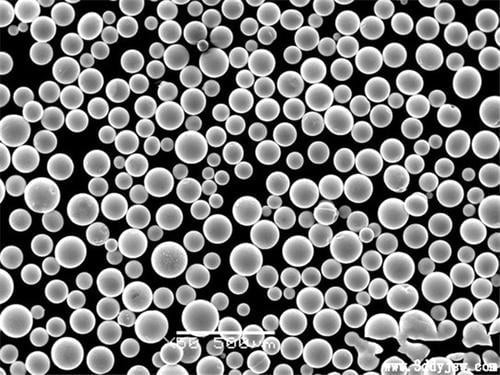

| Durchschnittliche Partikelgröße | 15-45 Mikrometer |

| Sauerstoffgehalt | <0,1% |

| Stickstoffgehalt | <0,1% |

| Wärmeleitfähigkeit | 11,4 W/m-K |

| Elektrischer spezifischer Widerstand | 1,41 Mikroohm-cm |

| Elastizitätsmodul | 205 GPa |

| Querkontraktionszahl | 0.294 |

| Spezifische Wärme | 435 J/kg-K |

| Wärmeausdehnungskoeffizient | 12,8 μm/m-°C |

| Zugfestigkeit | 1275 MPa (min) |

Hauptmerkmale und Vorteile von Inconel 718-Pulver:

- Behält Festigkeit und Härte bei hohen Betriebstemperaturen

- Hervorragende Beständigkeit gegen Oxidation und Korrosion

- Bietet gute Schweiß- und Bearbeitungseigenschaften

- Erzielt hohe Kriech- und Bruchfestigkeit durch ausscheidungshärtende Wärmebehandlung

- Sein hoher Aluminium- und Titangehalt führt zur Bildung von Ni3(Al, Ti)-Ausscheidungen, die als Gamma Prime bezeichnet werden und selbst bei Temperaturen über 650 °C außergewöhnliche mechanische Eigenschaften aufweisen.

Daher ist Inconel 718 ein attraktiver Kandidat für additive Fertigungstechnologien wie das Direkte Metall-Lasersintern (DMLS), um starke, leichte Komponenten für Flugzeugtriebwerke, Stromerzeugungsturbinen und Prozessausrüstung in rauen Umgebungen herzustellen.

Anwendungen und Einsatzmöglichkeiten von Inconel-Pulver

Durch die einzigartige Kombination von Festigkeit, Bruchzähigkeit und Korrosionsbeständigkeit bei hohen Temperaturen eignet sich Inconel 718 für eine Vielzahl kritischer Anwendungen in verschiedenen Branchen.

Typische Anwendungen und Einsatzgebiete von Inconel 718-Pulver

| Industrie | Komponenten |

|---|---|

| Luft- und Raumfahrt | Motorenteile wie Schaufeln, Gehäuse, Befestigungselemente, bei denen die Dauerfestigkeit entscheidend ist |

| Öl und Gas | Bohrlochkopfausrüstung, Bohrlochwerkzeuge für saure Umgebungen |

| Stromerzeugung | Wärmetauscher für die Kohlevergasung, Wärmebehandlungsanlagen |

| Automobilindustrie | Turbolader-Rotoren, Kühler für die Abgasrückführung |

| Metallbearbeitung | Strangpressmatrizen für reaktive Metalle wie Titan, Einsätze aus warmgewalztem Werkzeugstahl |

| Additive Fertigung | Laser-Pulverbettschweißen von volldichten funktionalen Metallteilen mit komplexer Geometrie |

Die häufigste Anwendung ist die Herstellung von kritischen rotierenden Teilen wie Scheiben und Befestigungselementen sowie von Gehäusen und Dichtungen in Flugzeugtriebwerken, die über lange Zeiträume hinweg Temperaturen von bis zu 700 °C standhalten müssen.

Über 50% des Verbrauchs an Knetlegierungen entfallen auf Triebwerkskomponenten, was die Bedeutung von Inconel 718 in der Luft- und Raumfahrt unterstreicht. Die additive Fertigung ermöglicht nun leichtere, optimierte Geometrien, die beim Gießen oder Schmieden nicht möglich sind.

Güten und Spezifikationen von Inconel 718-Pulver

Inconel 718-Pulver für AM-Prozesse muss verschiedene internationale und regionale Normen für Chemie und Partikelgrößenverteilung erfüllen. Die gebräuchlichen Sorten sind unten aufgeführt:

Standardgüten und Spezifikationen von Inconel 718-Pulver

| Klasse | Spezifikation |

|---|---|

| Inconel 718 | AMS 5662, AMS 5664, AMS 5832 |

| Inconel 718 | UNS N07718 |

| Inconel 718 | W.Nr. 2.4668 |

| Inconel 718 | DIN NiCr19Fe19NbMo3 |

Diese Spezifikationen schreiben eine strenge Kontrolle der chemischen Zusammensetzung und des Gehalts an Verunreinigungen vor. Durch geringfügige Anpassungen des Nb-, Ti- und Al-Gehalts sind auch maßgeschneiderte Legierungen für bestimmte Anwendungen möglich.

Alle Chargen werden vor der Freigabe strengen Qualitätstests unterzogen, um Chemie, Partikelgrößenverteilung, Fließeigenschaften usw. zu überprüfen. Zu den gängigen Prüfmethoden gehören optische Mikroskopie, SEM, energiedispersive Röntgenspektroskopie usw.

Verwandte Metallpulver für den 3d-Druck:

Partikelgrößenverteilung von Inconel 718-Pulver

Um eine hohe Dichte und mechanische Integrität von 3D-gedruckten Teilen aus Inconel 718 zu erreichen, muss die Partikelgrößenverteilung (PSD) des Pulvers bestimmte Grenzwerte erfüllen.

Typische Anforderungen an die Partikelgrößenverteilung von Inconel 718-Pulver für das DMLS-Verfahren

| Partikelgröße (μm) | Verteilung (%) |

|---|---|

| 15 bis 45 | ≥ 90% |

| <15 | ≤ 10% |

| 45 bis 105 | ≤ 10% |

| >105 | ≤ 1% |

Eine feinere Zerstäubung ermöglicht einen besseren Fluss und eine bessere Packung, verringert aber die Produktivität. Für optimale Druckergebnisse wird die durchschnittliche Größe in der Regel zwischen 15 und 45 Mikrometern gehalten. Durch Anpassung der Gasflussdynamik kann der Pulverhersteller die Verteilungen anpassen, indem er die Spitze innerhalb dieses Bereichs verschiebt.

Globale Lieferanten von Inconel 718-Pulver

Einige der wichtigsten etablierten Anbieter, die weltweit Inconel 718-Pulver für die additive Fertigung herstellen, sind:

Wichtige Lieferanten und Hersteller von Inconel 718-Pulver

| Unternehmen | Land |

|---|---|

| Sandvik Fischadler | Vereinigtes Königreich |

| Zimmerer-Zusatzstoff | Vereinigte Staaten |

| Praxair | Vereinigte Staaten |

| AP&C | Kanada |

| Erasteel | Frankreich |

| Aubert & Duval | Frankreich |

| SLM-Lösungen | Deutschland |

Diese Player verwenden die Inertgas-Zerstäubungstechnik unter Schutzatmosphäre, um feines Inconel 718-Pulver herzustellen, das für den Laserdruck geeignet ist. Hochreines Material aus einer einzigen Charge, das für Fließfähigkeit, Schüttdichte und wiederholbare Leistung optimiert ist, trägt zur Herstellung hochwertiger Metallteile bei.

Neben diesen großen Unternehmen bieten auch mehrere kleinere regionale Anbieter maßgeschneidertes Inconel 718-Pulver an. Allerdings sind die Qualitätszertifizierung und die Tests zur Überprüfung der chemischen Zusammensetzung und der Sauberkeit möglicherweise nicht so robust.

Preisentwicklung von Inconel 718-Pulver

Der Preis von Inconel 718-Pulver hängt von der Menge, der Qualität, der Korngrößenverteilung, den Gewinnspannen der Lieferanten und geografischen Faktoren ab. Einige typische Preisspannen sind:

Richtige Preisspannen für Inconel 718-Pulver

| Menge | Preis pro kg (USD) |

|---|---|

| 1 kg | 800 - 1000 |

| 10 kg | 500 - 800 |

| 100 kg | 250 - 500 |

Aufgrund von Skaleneffekten sind Großbestellungen pro kg billiger. Für kleine F&E-Mengen unter 5 kg können höhere Preise gelten.

Innerhalb einer bestimmten Menge ist Pulver, das strengere Spezifikationen für Verunreinigungen und Partikelgrößenverteilung erfüllt, die von den Normen der Luft- und Raumfahrt zugelassen sind, teurer. So ist z. B. AS9100-zertifiziertes Inconel 718-Pulver mit Chargenrückverfolgbarkeit 25-30% teurer. Standort und Versandkosten wirken sich ebenfalls auf die Endpreise aus.

Vergleichende Analyse von Inconel 718-Pulver

Vergleichende Analyse der Eigenschaften von konkurrierenden Superlegierungspulvern

| Eigenschaften | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Dichte (g/cm3) | 8.19 | 8.44 | 8.22 | 8.22 |

| Schmelzpunkt (°C) | 1260-1335 | 1350 | 1260-1350 | 1315 |

| Zugfestigkeit (MPa) | 1275 | 860 | 550 | 1110 |

| Streckgrenze (0,2% Offset) | 1103 | 450 | 240 | 965 |

| Dehnung (%) | 19 | 35+ | K.A. | 15 |

| Elastizitätsmodul (GPa) | 205 | 207 | 196 | 186 |

| Elektrischer spezifischer Widerstand (μΩ-cm) | 1.41 | 1.41 | 1.16 | 1.73 |

| Wärmeleitfähigkeit (W/m-K) | 11.4 | 9.8 | 11.4 | 18.4 |

| Wärmeausdehnungskoeffizient (μm/m-°C ) | 12.8 | 12.8 | 12.4 | 13 |

Vergleichende Analyse der Kosten

| Parameter | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Relative Materialkosten | Hoch | Mittel | Hoch | Mittel |

| Herstellbarkeit | Mittel | Hoch | Mittel | Niedrig |

| Kosteneffizienz | Niedrig | Hoch | Niedrig | Mittel |

Pro und Kontra Vergleich

| Inconel 718 | |

|---|---|

| Profis | - Behält seine Festigkeit bei hohen Betriebstemperaturen - Ausgezeichnete Oxidations- und Korrosionsbeständigkeit -Ausscheidungshärtung verbessert die Festigkeit -Gute Schweißbarkeit und Bearbeitbarkeit -Höhere Festigkeit als Inconel 625 Weit verbreitet in Triebwerken der Luft- und Raumfahrt |

| Nachteile | - Hohe Dichte im Vergleich zu Titanlegierungen -Schwierig zu bearbeiten im gehärteten Zustand -Relativ teuer -geringere Wärmeleitfähigkeit als Waspaloy |

Inconel 718 bietet ein optimales Gleichgewicht zwischen Hochtemperaturfestigkeit, Härte, Korrosionsbeständigkeit und Kosten für kritische Teile, die bei 500-700°C in einsatzkritischen Anwendungen unter extremen Bedingungen arbeiten.

FAQs

F: Was ist Inconel 718 Nickel Superalloy?

A: Das Pulver aus der Nickelsuperlegierung Inconel 718 (UNS N07718) ist eine ausscheidungshärtbare Legierung, die für den Einsatz in extremen Umgebungen bei Temperaturen bis zu 700°C entwickelt wurde und hohe Streck-, Zug- und Kriechbruchfestigkeit in Kombination mit Oxidations- und Korrosionsbeständigkeit erfordert.

F: Welche Branchen verwenden Inconel 718-Pulver?

A: Zu den Schlüsselindustrien, die Inconel 718-Pulver für die additive Fertigung verwenden, gehören die Luft- und Raumfahrt für Triebwerkskomponenten, Bohrwerkzeuge für Öl- und Gasbohrungen, Kfz-Turboladerteile, Metallextrusionswerkzeuge, Kernreaktoren und chemische Verarbeitungsanlagen.

F: Welche Partikelgröße wird bei AM-Prozessen verwendet?

A: Für Pulverbettschmelzverfahren wie DMLS sind Partikelgrößen zwischen 15 und 45 Mikron optimal, wobei <10% unter 15 Mikron und <1% über 105 Mikron am häufigsten verbreitet sind.

F: Welche Alternativen gibt es zu Inconel 718-Pulver?

A: Einige Alternativen sind Inconel 625-, Hastelloy X- und Waspaloy-Pulver, die ein besseres Kosten-Nutzen-Verhältnis bieten, aber bei Betriebstemperaturen über 600 °C Kompromisse bei der Festigkeit und Härte eingehen, so dass sie für Luft- und Raumfahrtanwendungen ungeeignet sind.

F: Welche Normen werden von Inconel 718 erfüllt?

A: Gängige Sorten, die den internationalen Spezifikationen entsprechen, sind AMS 5662, AMS 5664, AMS 5832, UNS N07718, DIN 2.4668 für Chemie und Korngrößenverteilung.

F: Ist Inconel 718-Pulver wiederverwendbar?

A: Ja, unbenutztes Inconel 718-Pulver kann wiederverwendet werden, nachdem es ein Pulver-Recycling-System durchlaufen hat, um Partikel mit Satelliten auszusondern und die Chemie zu überprüfen. Einsparungen zwischen 20-30% können mit recyceltem Pulver realisiert werden.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (Supplemental)

1) What powder attributes most influence LPBF quality with Inconel 718 Powder?

- Highly spherical morphology (low satellites), PSD 15–45 μm, narrow tails, low oxygen/nitrogen (typically O ≤0.10 wt%, N ≤0.03 wt%), consistent apparent/tap density, and Hall flow ≤20–25 s/50 g. These drive stable recoating, uniform packing, and low porosity.

2) Which post-processing route is typical to achieve aerospace-grade properties?

- Stress relief → HIP (e.g., 1180–1220°C/100–170 MPa/2–4 h) → solution anneal (~980–1065°C) → double aging (e.g., 720°C 8 h + furnace cool to 620°C 8 h) → machining/finishing → NDE (CT, FPI, UT). This maximizes γ′/γ′′ precipitation and closes internal pores.

3) How should powder reuse be managed for Inconel 718 in production?

- Implement reuse envelopes with per-cycle checks on O/N, PSD, flow, and density; blend 20–50% virgin powder; cap cycles at 8–12 depending on monitoring results; maintain inert handling and closed-loop sieving to limit oxygen pickup per ISO/ASTM 52907.

4) Can Binder Jetting match LPBF properties for Inconel 718?

- With optimized debind/sinter, carbon control, and HIP, BJT parts can reach >99.5% relative density and tensile strengths in the 1,100–1,250 MPa range. Surface finish and feature resolution are generally inferior to LPBF, but throughput and cost per part can be better.

5) What are key print strategy tips to reduce cracking and distortion?

- Use elevated bed preheat (120–180°C), balanced volumetric energy density, contour passes on perimeters, island scans with rotated hatch, and tailored parameters on overhangs. Control chamber oxygen/humidity and ensure uniform heat dissipation with robust supports.

2025 Industry Trends for Inconel 718 Powder

- Multi-laser LPBF optimization: 6–12 laser platforms with coordinated overlaps deliver 20–35% throughput gains while holding density and microstructure.

- Cost stabilization: Additional atomization capacity in EU/APAC and improved yield management moderate Inconel 718 Powder prices despite energy volatility.

- Extended reuse programs: Standardized powder stewardship extends reuse to 8–12 cycles without property drift, supported by inline O/N and PSD monitoring.

- Qualification acceleration: Wider use of ISO/ASTM 52920/52930 digital traceability and process maps shortens aerospace/energy approvals.

- Surface integrity focus: Shot peen/laser peen plus micro-machining post-HIP significantly improves HCF/LCF performance for rotating hardware.

2025 Snapshot: Market, Process, and Performance Indicators

| Metrisch | 2023 Baseline | 2025 Status (est.) | Notes/Source |

|---|---|---|---|

| Inconel 718 AM powder price (gas-atomized, 15–45 μm) | $275–485/kg | $250–450/kg | Industry quotes; added atomization capacity |

| LPBF relative density (as-built → HIP) | 99.3% → 99.9% | 99.4% → 99.95% | Parameter/HIP refinements |

| Multi-laser productivity vs single-laser | +15–25% | +20–35% | Coordinated scan vector orchestration |

| Qualified powder reuse cycles | 4–8 | 8–12 | With O/N, PSD, flow controls (ISO/ASTM 52907) |

| Post-HIP UTS (solution + double aging) | 1,100–1,250 MPa | 1,150–1,300 MPa | Heat treatment and contour strategies |

References and guidance:

- ISO/ASTM 52907:2023 (Feedstock characterization)

- ISO/ASTM 52920 & 52930 (Process qualification and quality)

- AMS 5662/5663 (718 wrought benchmarks) via SAE

- NIST AM Bench datasets for nickel superalloys (nist.gov/ambench)

- FAA/EASA advisories and MMPDS for allowables (where applicable)

Latest Research Cases

Case Study 1: Coordinated Multi-Laser LPBF of Inconel 718 Combustor Cases (2025)

Background: An aerospace Tier‑1 needed higher throughput without sacrificing fatigue or dimensional stability.

Solution: Implemented multi-laser overlap management with synchronized scan vectors, 150–170°C bed preheat, adaptive contour remelts, and strict powder stewardship (30% virgin refresh, O/N and PSD gates). Post-process: HIP + solution + double aging; full CT-based NDE.

Results: Build rate +28–33%; post-HIP density 99.93–99.96%; UTS 1,200–1,270 MPa, elongation 18–22%; HCF life +10–15% after shot peen; scrap rate reduced from 7.2% to 4.1%.

Case Study 2: Binder Jetting Inconel 718 Valves with Carbon Control (2024)

Background: An energy OEM observed distortion and variable density in thick-section BJT 718 valves.

Solution: Introduced debind ramp with tighter carbon control and isothermal sinter holds to reduce differential shrinkage; followed by HIP and standard 718 aging.

Results: Relative density 99.5–99.8%; dimensional deviation ≤±0.25%; tensile 1,120–1,230 MPa; corrosion and oxidation performance at 700°C matched LPBF baselines under identical HT. First-pass yield +14%.

Expertenmeinungen

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

- Viewpoint: “Powder-state control—PSD, flow, and O/N—remains the strongest predictor of porosity and mechanical consistency for Inconel 718 Powder across reuse cycles.”

- Prof. David E. Laughlin, Professor Emeritus of Materials Science, Carnegie Mellon University

- Viewpoint: “Precisely balancing γ′′ and γ′ through solution and two-step aging is essential; even minor chemistry or thermal history shifts can degrade creep resistance.”

- Dr. Amy J. Elliott, Group Leader for Additive Manufacturing, Oak Ridge National Laboratory

- Viewpoint: “Integrating calibrated process maps with in‑situ monitoring accelerates qualification for safety‑critical 718 components without eroding safety margins.”

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization (iso.org; astm.org)

- ISO/ASTM 52920/52930: AM process qualification and quality requirements (iso.org)

- AMS 5662/5663: Reference properties for Inconel 718 (sae.org)

- ASTM E8/E21/B213/B214: Mechanical and powder testing standards (astm.org)

- NIST AM Bench: Public datasets for nickel superalloys (nist.gov/ambench)

- MMPDS: Metallic materials properties for aerospace design allowables (mmpds.org)

- OSHA/NFPA 484: Combustible metal powder safety (osha.gov; nfpa.org)

- Granta MI: Materials data management and traceability (ansys.com)

Last updated: 2025-10-13

Changelog: Added 5 supplemental FAQs; introduced 2025 trends with data table; provided two recent case studies; cited expert viewpoints; listed practical tools/resources with relevant standards; integrated Inconel 718 Powder keyword variations

Next review date & triggers: 2026-04-15 or earlier if major powder price shifts (>15%), new ISO/ASTM/AMS standards for AM 718 publish, or significant OEM qualification announcements occur

Teilen auf

MET3DP Technology Co., LTD ist ein führender Anbieter von additiven Fertigungslösungen mit Hauptsitz in Qingdao, China. Unser Unternehmen ist spezialisiert auf 3D-Druckgeräte und Hochleistungsmetallpulver für industrielle Anwendungen.

Fragen Sie an, um den besten Preis und eine maßgeschneiderte Lösung für Ihr Unternehmen zu erhalten!

Verwandte Artikel

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Mehr lesen "Über Met3DP

Aktuelles Update

Unser Produkt

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Holen Sie sich Metal3DP's

Produkt-Broschüre

Erhalten Sie die neuesten Produkte und Preislisten