Phosphorbronze: Die ultimative Legierung für langlebige Anwendungen

Niedriges MOQ

Niedrige Mindestbestellmengen, um unterschiedlichen Anforderungen gerecht zu werden.

OEM & ODM

Bieten Sie maßgeschneiderte Produkte und Designdienstleistungen an, um die individuellen Bedürfnisse Ihrer Kunden zu erfüllen.

Ausreichender Bestand

Sorgen Sie für eine schnelle Auftragsabwicklung und bieten Sie einen zuverlässigen und effizienten Service.

Kundenzufriedenheit

Hochwertige Produkte anbieten, bei denen die Kundenzufriedenheit im Mittelpunkt steht.

diesen Artikel teilen

Inhaltsübersicht

Wenn es um die Auswahl von Werkstoffen für Hochleistungsanwendungen geht, sticht eine Legierung immer wieder hervor: Phosphorbronze. Bekannt für seine Stärke, Verschleißfestigkeitund ausgezeichnet Korrosion WiderstandPhosphorbronze ist ein vielseitiges Material, das in vielen Branchen eingesetzt wird, von Schiffsmaschinenbau zu elektrische Komponenten. Aber was genau macht diese Legierung so besonders, und warum verlassen sich Ingenieure und Hersteller so sehr auf sie?

In diesem umfassenden Leitfaden werden wir uns eingehend mit folgenden Themen befassen Phosphorbronzeund erforscht seine Zusammensetzung, mechanische Eigenschaften, Anwendungenund mehr. Egal, ob Sie als Ingenieur auf der Suche nach präzisen Materialspezifikationen oder als Hersteller auf der Suche nach der besten Legierung für Ihr nächstes Projekt sind, dieser Leitfaden bietet Ihnen alle Informationen, die Sie benötigen. Fangen wir an.

Übersicht

Phosphorbronze ist ein Kupferlegierung die Folgendes enthält Phosphor und Zinn. Diese einzigartige Kombination verleiht ihm eine Reihe von Eigenschaften, die es für anspruchsvolle Anwendungen geeignet machen. Zinn erhöht die Festigkeit und Korrosionsbeständigkeit, während Phosphor verbessert die Verschleißfestigkeit und Steifigkeit.

Hauptmerkmale:

- Hohe Festigkeit und Haltbarkeit

- Ausgezeichnete Korrosionsbeständigkeitinsbesondere in Marine und industrielle Umgebungen

- Hervorragende Verschleißfestigkeitund damit ideal für Anwendungen mit hoher Reibung

- Gute ErmüdungsfestigkeitVerlängerung der Lebensdauer des Materials bei dynamischen Anwendungen

- Nicht-magnetisch und funkenfreiund damit für gefährliche Umgebungen geeignet

Phosphorbronze wird üblicherweise mit anderen Kupferlegierungen verglichen, wie z. B. Messing und Aluminiumbronzeund obwohl es bestimmte Eigenschaften mit diesen Materialien teilt, übertrifft es sie oft in bestimmten Bereichen wie Ermüdungswiderstand und Verschleißfestigkeit. Für Ingenieure und Hersteller, die ein zuverlässiges, langlebiges Material suchen, bietet Phosphorbronze ein ausgewogenes Verhältnis von Leistung und Kostenwirksamkeit.

Arten und Zusammensetzung

Phosphorbronze-Legierungen enthalten unterschiedliche Anteile an Zinn und Phosphorwas sich dramatisch auf ihre Lebensqualität auswirken kann. mechanische Eigenschaften. Hier ein genauerer Blick auf die verschiedenen Arten von Phosphorbronze und ihre Zusammensetzungen.

| Legierung Typ | Kupfer (Cu) | Zinn (Sn) | Phosphor (P) | Wesentliche Merkmale |

|---|---|---|---|---|

| C51000 (5% A) | ~94.75% | 5% | 0.2% | Hohe Festigkeit, gute Korrosionsbeständigkeit, hervorragende Umformbarkeit |

| C52100 (8% A) | ~91.75% | 8% | 0.2% | Höhere Festigkeit und Härte, ideal für Federn und elektrische Kontakte |

| C52400 | ~92.75% | 7.5% | 0.2% | Ausgewogene Festigkeit und Ermüdungsbeständigkeit, häufig in Verbindungselementen verwendet |

| C54400 | ~92% | 4% | 0.03% | Freischneidende Phosphorbronze, ausgezeichnete Bearbeitbarkeit |

Hinweis: Die spezifische Zusammensetzung kann je nach Hersteller und genauer Sorte leicht variieren.

Eigenschaften von Phosphorbronze

Die Eigenschaften von Phosphorbronze machen sie ideal für Anwendungen, bei denen Stärke, Verschleißfestigkeitund Korrosionsbeständigkeit erforderlich sind. Nachstehend sind die typischen mechanischen Eigenschaften einiger gängiger Phosphorbronze-Legierungen aufgeführt.

| Eigentum | C51000 | C52100 | C52400 | C54400 |

|---|---|---|---|---|

| Zugfestigkeit (MPa) | 345-540 | 540-690 | 430-620 | 400-540 |

| Streckgrenze (MPa) | 180-460 | 460-620 | 345-540 | 275-460 |

| Bruchdehnung (%) | 20-40% | 6-12% | 10-25% | 10-30% |

| Brinell-Härte (HB) | 80-130 | 120-180 | 90-150 | 100-160 |

| Dichte (g/cm³) | 8.8 | 8.8 | 8.8 | 8.8 |

| Elektrische Leitfähigkeit | 15-20% IACS | 12-15% IACS | 13-18% IACS | 10-15% IACS |

Die Kombination von Eigenschaften - vor allem die Zugfestigkeit, Härteund Widerstandsfähigkeit gegen Ermüdung-macht Phosphorbronze-Legierungen zu einem der gefragtesten Werkstoffe für Anwendungen, die eine Langzeithaltbarkeit.

Phosphor Bronze Anwendungen

Dank seiner Stärke, Korrosionsbeständigkeitund TrageeigenschaftenPhosphorbronze wird in einer Vielzahl von Branchen verwendet. Ob es verwendet wird in Federn, Gänge, oder elektrische Anschlüsseliefert diese Legierung zuverlässige Leistung unter anspruchsvollen Bedingungen.

Gemeinsame Anwendungen

| Industrie | Anmeldung |

|---|---|

| Marine | Propellerwellen, Lager und Schiffsteile, bei denen es auf Korrosionsbeständigkeit ankommt |

| Elektrisch | Steckverbinder, Schalter und Relais aufgrund ihrer Leitfähigkeit und Ermüdungsbeständigkeit |

| Luft- und Raumfahrt | Federn, Befestigungselemente und Buchsen für hochbelastete Umgebungen |

| Automobilindustrie | Lager, Zahnräder und Ventilkomponenten |

| Industrielle Maschinen | Zahnräder, Buchsen und Verschleißplatten für Umgebungen mit hoher Reibung |

| Musikinstrumente | Saiten für Klaviere und Gitarren, die einen warmen, resonanten Klang bieten |

| Architektur | Dekorative Elemente, Skulpturen und Bauelemente |

Nehmen wir die Marineindustrie als Beispiel. Phosphorbronze ist Korrosionsbeständigkeit in Salzwasser Umgebungen macht es zu einer ausgezeichneten Wahl für Lager, Propellerwellenund andere marine Komponenten. Unter Elektrotechnik, seine Ermüdungswiderstand und Leitfähigkeit machen es ideal für Steckverbinder und schaltet die wiederholten Zyklen standhalten müssen, ohne zu versagen.

Spezifikationen, Größen und Normen

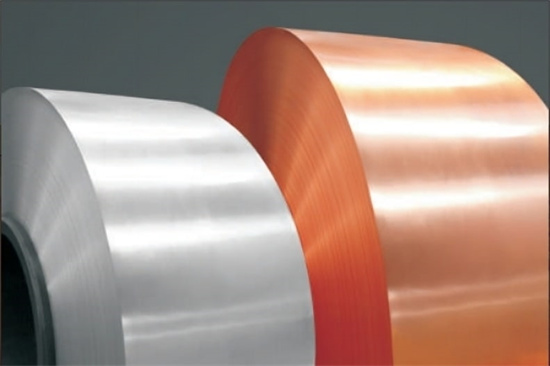

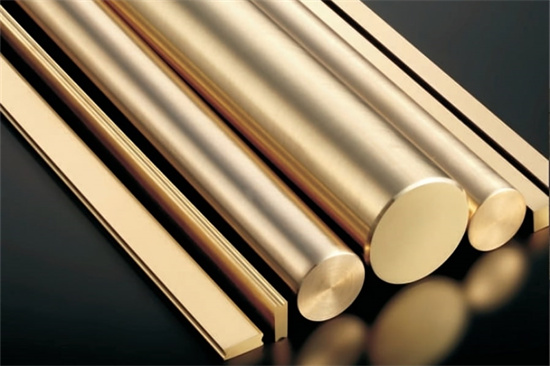

Bei der Auswahl der richtigen Phosphorbronzelegierung für Ihr Projekt ist es wichtig, die verfügbaren Spezifikationen, Größenund Industriestandards. Je nach Anwendung benötigen Sie möglicherweise Phosphorbronze in einer bestimmten Formular, wie zum Beispiel Blätter, Stäbe, oder Drähte.

Verfügbare Formen und Größen

| Formular | Typische verfügbare Größen | Industrie-Normen |

|---|---|---|

| Bleche/Platten | Dicke: 0,5 mm bis 100 mm | ASTM B103, EN 1652 |

| Stangen/Ruten | Durchmesser: 5 mm bis 500 mm | ASTM B139 |

| Drähte | Durchmesser: 0,1 mm bis 5 mm | ASTM B159 |

| Rohre | Außendurchmesser: 10 mm bis 300 mm | ASTM B135 |

| Gussteile | Maßgeschneiderte Größen auf Basis der Kundenanforderungen | ASTM B806 |

Diese Normen gewährleisten, dass das Material die erforderlichen mechanischen und chemischen Eigenschaften für bestimmte Branchen erfüllt. Wenn Sie zum Beispiel an einem Produkt arbeiten, das elektrische AnwendungDie Norm ASTM B159 stellt sicher, dass Ihre Phosphorbronzedrähte die erforderlichen Spezifikationen erfüllen für Leitfähigkeit und Haltbarkeit.

Benotung und Standards

Mehrere Noten Phosphorbronze gibt es in verschiedenen Ausführungen, jede mit ihren spezifischen Eigenschaften und Normen. Die Kenntnis dieser Sorten ist für die Auswahl des richtigen Materials für Ihre Anwendung von entscheidender Bedeutung.

| Klasse | Standard | Primäre Verwendung |

|---|---|---|

| C51000 | ASTM B103, B139 | Allgemeiner Gebrauch, einschließlich Federn, elektrische Anschlüsse |

| C52100 | ASTM B103, B139 | Hochfeste Anwendungen, wie z. B. Zahnräder, Befestigungselemente und Buchsen |

| C54400 | ASTM B139, B806 | Anwendungen für die spanlose Bearbeitung, einschließlich Befestigungselemente und Armaturen |

Die Auswahl des richtigen Klasse und Standard stellt sicher, dass Ihr Material in Ihrer spezifischen Anwendung die erwartete Leistung erbringt. Zum Beispiel, C52100 wird häufig gewählt für hochfeste Komponenten wie Gänge und Buchsen, während C54400 ist ideal für Freiflächenbearbeitung aufgrund seiner hervorragenden Bearbeitbarkeit.

Lieferanten und Preisgestaltung

Die Preis von Phosphorbronze kann je nach Art des Materials stark variieren. Klasse, Formularund Menge die Sie kaufen. Außerdem sind Marktbedingungen wie der Preis für Kupfer und Zinn können die Gesamtkosten beeinflussen.

Führende Anbieter und Preisschätzungen

| Anbieter | Standort | Preis pro kg | Mindestbestellmenge |

|---|---|---|---|

| National Bronze Mfg. Co. | USA | $18 – $30 | 50 kg |

| Bronze Alloys Ltd. | UK | $20 – $35 | 100 kg |

| Shanghai Metal Corporation | China | $15 – $28 | 200 kg |

| MetalTek International | Global | $22 – $38 | Benutzerdefiniert (hängt vom Projekt ab) |

Die Preise können in Abhängigkeit von den Rohstoffkosten und der Komplexität der Legierung schwanken. Großeinkäufe führen oft zu erheblichen Kosteneinsparungen. Daher ist es wichtig, bei der Planung einer Anschaffung den langfristigen Materialbedarf zu berücksichtigen.

Vorteile und Benachteiligungen

Wie jedes Material hat auch Phosphorbronze seine Vorteile und Nachteile. Obwohl es in vielen Bereichen hervorragend ist, gibt es einige Einschränkungen zu beachten, insbesondere im Vergleich zu anderen Legierungen.

Vorteile

| Vorteil | Beschreibung |

|---|---|

| Hervorragende Abnutzungsbeständigkeit | Ideal für Anwendungen mit hoher Reibung wie Zahnräder und Lager. |

| Hohe Korrosionsbeständigkeit | Hält Salzwasser und Industriechemikalien stand und ist daher ideal für den Einsatz auf See. |

| Gute Ermüdungsbeständigkeit | Gute Leistung bei dynamischen Anwendungen wie Federn und elektrischen Steckern. |

| Nichtparken | Geeignet für den Einsatz in explosiven oder gefährlichen Umgebungen. |

| Bearbeitbarkeit | Bestimmte Sorten (wie C54400) lassen sich hervorragend für Präzisionsteile bearbeiten. |

Benachteiligungen

| Nachteil | Beschreibung |

|---|---|

| Höhere Kosten | Teurer als einige andere Kupferlegierungen wie Messing, da Zinn und Phosphor enthalten sind. |

| Geringere elektrische Leitfähigkeit | Nicht so leitfähig wie reines Kupfer, daher weniger geeignet für Hochstromanwendungen. |

| Begrenzte Verfügbarkeit | Bestimmte Sorten und Größen sind möglicherweise nur bei spezialisierten Lieferanten erhältlich. |

Während Phosphorbronze viele Vorteile bietet, ist es wichtig, diese gegen die Kosten abzuwägen. Kosten und Verfügbarkeit wenn Sie es für Ihr Projekt in Betracht ziehen. Zum Beispiel ist es zwar mehr teuer als Messing, sein Verschleißfestigkeit und Korrosionsbeständigkeit kann es schaffen Kostengünstig auf lange Sicht, insbesondere in anspruchsvollen Umgebungen.

FAQs

| Frage | Antwort |

|---|---|

| Wozu wird Phosphorbronze verwendet? | Aufgrund seiner Festigkeit und Korrosionsbeständigkeit wird es in der Schifffahrt, der Elektrotechnik und der Industrie eingesetzt. |

| Ist Phosphorbronze teuer? | Es ist zwar teurer als herkömmliche Kupferlegierungen wie Messing, aber seine Langlebigkeit rechtfertigt oft die Kosten. |

| Kann Phosphorbronze geschweißt werden? | Ja, aber es erfordert spezielle Techniken, um Fehler zu vermeiden. |

| Was ist der Unterschied zwischen Phosphorbronze und Messing? | Phosphorbronze ist fester, korrosionsbeständiger und hat bessere Verschleißeigenschaften als Messing. |

| Ist Phosphorbronze magnetisch? | Nein, es ist nicht magnetisch und daher für empfindliche elektronische Anwendungen geeignet. |

| Ist Phosphorbronze für den Einsatz in der Schifffahrt geeignet? | Seine Korrosionsbeständigkeit in Salzwasser macht es zum idealen Material für die Schifffahrt. |

| Was ist der Unterschied zwischen C51000 und C52100? | C52100 enthält mehr Zinn und ist fester, so dass es sich besser für hochbelastete Anwendungen eignet. |

| Kann Phosphorbronze korrodieren? | Obwohl es sehr korrosionsbeständig ist, kann es unter extremen Bedingungen, z. B. bei Kontakt mit starken Säuren, dennoch korrodieren. |

Schlussfolgerung

Phosphor Bronze ist eine Hochleistungslegierung, die eine hervorragende Balance zwischen Stärke, Korrosionsbeständigkeitund Trageeigenschaften. Ob Sie nun Komponenten für Schiffsanwendungen, elektrische Anlagen, oder hochbeanspruchte mechanische TeilePhosphorbronze bietet die Haltbarkeit und Zuverlässigkeit, die Sie brauchen.

Es mag zwar teurer sein als andere Kupferlegierungen, aber seine langfristige Leistung unter anspruchsvollen Bedingungen macht es zu einem Kostengünstig Wahl für viele Branchen. Durch das Verständnis der verschiedenen Noten, Anwendungenund Spezifikationen von Phosphorbronze können Sie fundierte Entscheidungen treffen, um die Leistung und Langlebigkeit Ihrer Projekte.

Ganz gleich, ob Sie ein erfahrener Ingenieur, ein Hersteller oder ein Designer sind, der das beste Material für seine Aufgabe sucht, Phosphorbronze sollte ganz oben auf Ihrer Liste der möglichen Materialien stehen.

Wenn Sie mehr über unsere Produkte wissen möchten, kontaktieren Sie uns bitte.

Aktuellen Preis erhalten

Über Met3DP

Produktkategorie

HOT SALE

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.

Metallpulver für 3D-Druck und additive Fertigung

UNTERNEHMEN

PRODUKT

cONTACT INFO

- Qingdao Stadt, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731