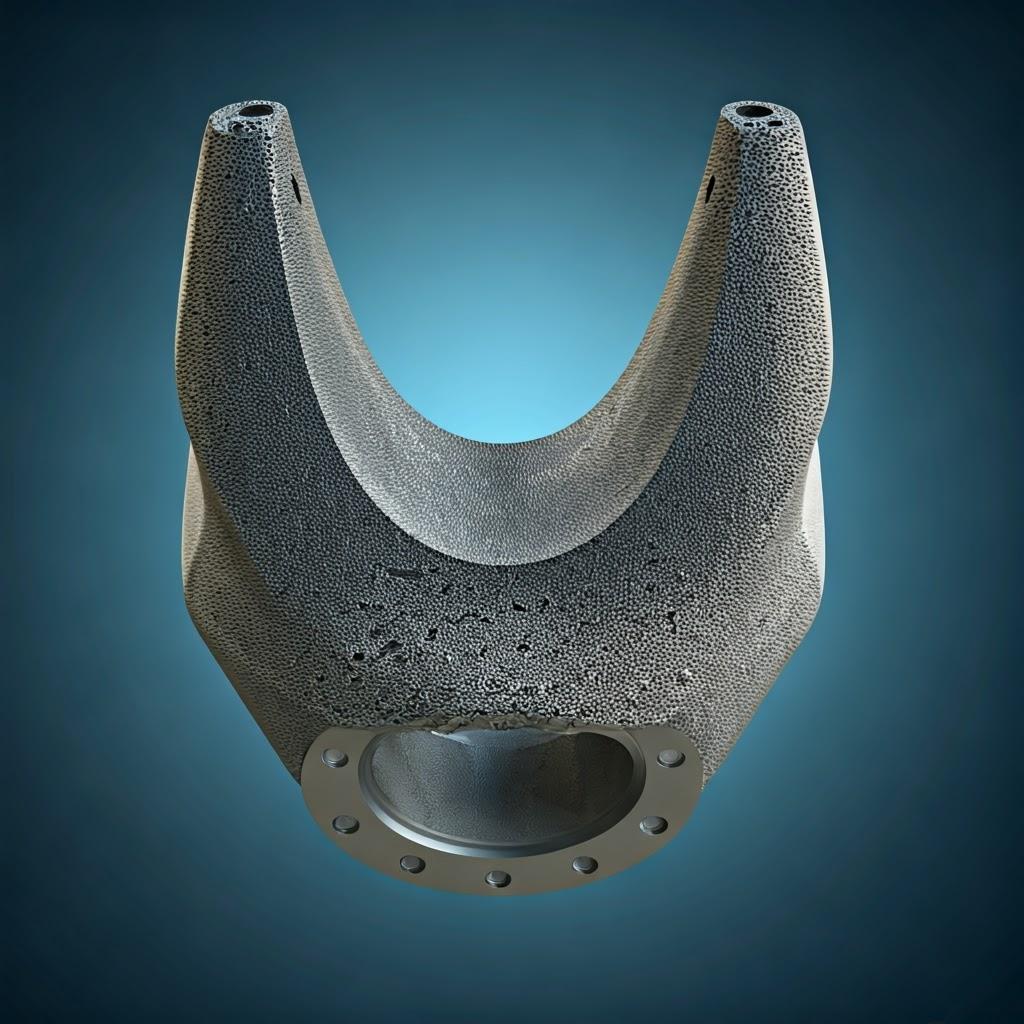

Structural Flanges for Rockets 3D Printed in Titanium

Inhaltsübersicht

The relentless pursuit of space exploration and satellite deployment demands innovation at every level of rocket design and manufacturing. Components must be lighter, stronger, and produced faster than ever before, all while meeting the uncompromising safety and reliability standards of the aerospace industry. Among the most critical structural elements are mounting flanges – the interfaces that connect vital systems, transfer immense loads, and ensure the structural integrity of the launch vehicle. Traditionally manufactured through forging, casting, or extensive machining from billet, these flanges are now prime candidates for disruption by advanced manufacturing techniques. Metal additive manufacturing (AM), or 3D printing, particularly using high-performance alloys like Titanium (specifically Ti-6Al-4V) and Nickel superalloys (like IN718), is revolutionizing how these structural flanges are produced, offering unprecedented design freedom, weight reduction, and faster development cycles. This shift represents more than just a new manufacturing method; it’s a paradigm change enabling next-generation rocket designs optimized for performance and efficiency. For aerospace engineers, procurement managers, and launch service providers, understanding the capabilities and nuances of 3D printed titanium flanges is crucial for staying competitive and pushing the boundaries of space technology. This blog post delves into the world of additively manufactured rocket mounting flanges, exploring their applications, the compelling advantages of using metal 3D printing, the critical role of material selection, and the considerations necessary to successfully implement this technology for mission-critical hardware. We will explore how specialized providers like Met3dp are empowering this transformation with advanced printing systems and high-quality, aerospace-grade metal powders.

Introduction: Precision Engineering Meets the Final Frontier – The Role of 3D Printed Rocket Flanges

Rockets are marvels of engineering, complex systems designed to withstand extreme forces, temperatures, and vibrations during their journey from the launch pad to orbit or beyond. Every single component plays a vital role, but structural interfaces, such as mounting flanges, are fundamental to the vehicle’s integrity. A flange, in its basic form, is a projecting rim or collar used to attach one component to another, creating a secure, load-bearing joint. In the context of rockets, these are not simple pipe connectors; they are highly engineered structures responsible for tasks such as:

- Joining Stages: Connecting different stages of a multi-stage rocket, ensuring alignment and transferring thrust loads.

- Mounting Engines: Securely attaching powerful rocket engines to the thrust structure, handling immense forces and vibrations.

- Connecting Tankage: Linking fuel and oxidizer tanks to plumbing, structural supports, and other systems, requiring leak-proof seals under pressure.

- Integrating Payloads: Providing the interface between the rocket and its valuable payload (satellites, spacecraft, scientific instruments), demanding precision and stability.

- Attaching Subsystems: Mounting avionics, guidance systems, power units, and other critical subsystems to the main rocket body.

The failure of a single flange can have catastrophic consequences, leading to structural collapse, leaks, or loss of mission control. Therefore, these components demand exceptional material properties, precise manufacturing, and rigorous quality control.

The Challenge with Traditional Manufacturing:

Historically, rocket flanges have been produced using methods like:

- Schmieden: Shaping metal using localized compressive forces. Forging produces strong parts with excellent grain structure but often requires expensive tooling, long lead times, and significant post-machining to achieve final dimensions and features, leading to material waste (high buy-to-fly ratio). Complex geometries can be difficult or impossible to forge economically.

- Gießen: Pouring molten metal into a mold. Casting allows for complex shapes but can result in parts with lower mechanical properties compared to wrought materials, potential porosity issues, and often requires substantial machining.

- Machining from Billet: Starting with a solid block of material and removing excess material using CNC machining. While capable of high precision and complex shapes, this process is subtractive, leading to extremely high material waste (especially with expensive aerospace alloys like Titanium), long machining times, and limitations on internal features or highly optimized structures.

These traditional methods, while proven, face limitations when addressing the aerospace industry’s escalating demands for:

- Reduziertes Gewicht: Every kilogram saved translates to increased payload capacity or performance.

- Kürzere Vorlaufzeiten: Accelerating development and production cycles is crucial in the competitive ‘New Space’ era.

- Increased Design Complexity: Enabling optimized structures (e.g., topology optimization, internal lattices) for better performance-to-weight ratios.

- Teil Konsolidierung: Combining multiple components into a single, complex part to reduce assembly time, weight, and potential failure points.

Enter Metal Additive Manufacturing:

3D-Druck von Metall offers a transformative approach. By building parts layer by layer directly from metal powder using high-energy sources like lasers or electron beams (e.g., Laser Powder Bed Fusion – L-PBF, Electron Beam Melting – EBM), AM overcomes many limitations of traditional methods. For rocket flanges, this means:

- Geometrische Freiheit: Creating highly complex, optimized shapes that are impossible or prohibitively expensive to manufacture conventionally. This includes internal cooling channels, integrated brackets, or weight-saving lattice structures within the flange body.

- Materialeffizienz: Using only the material necessary to build the part, drastically reducing the buy-to-fly ratio compared to subtractive machining, especially critical for expensive materials like Ti-6Al-4V.

- Rapid Prototyping und Iteration: Quickly producing functional prototypes for testing and design validation, accelerating the development cycle.

- Teil Konsolidierung: Redesigning assemblies of multiple parts into a single, integrated 3D printed component, saving weight, reducing fasteners, and simplifying assembly.

- Fertigung auf Abruf: Enabling distributed manufacturing and reducing reliance on complex supply chains and expensive tooling.

Specifically, using Titanium alloys like Ti-6Al-4V, known for their high strength-to-weight ratio, excellent corrosion resistance, and performance at moderately elevated temperatures, makes 3D-Druck an ideal match for many rocket flange applications. Companies like Met3dp, specializing in both advanced metal AM systems (including SEBM – Selective Electron Beam Melting) and the production of high-quality, spherical metal powders using techniques like Vacuum Induction Melting Gas Atomization (VIGA) and Plasma Rotating Electrode Process (PREP), are at the forefront of enabling this technological shift. Their focus on powder quality – ensuring high sphericity, controlled particle size distribution, low oxygen content, and good flowability – is paramount for achieving the dense, high-integrity parts required for aerospace. The ability to produce structural flanges with comparable or even superior mechanical properties to traditionally manufactured counterparts, but with added benefits of design optimization and speed, marks a significant leap forward in precision engineering for the final frontier.

Mission Critical: Where are 3D Printed Structural Flanges Used in Rockets?

The versatility and advantages of metal additive manufacturing have led to its adoption for various structural flanges throughout modern launch vehicles. The ability to tailor designs for specific load cases, integrate functionality, and reduce mass makes 3D printed flanges particularly attractive for performance-critical applications. Here are some key areas where AM flanges are making a significant impact:

- Engine Mounting Flanges & Thrust Structure Interfaces:

- Funktion: These flanges connect the powerful rocket engines (main engines and attitude control thrusters) to the rocket’s primary structure, transferring immense thrust loads (often hundreds of thousands or millions of Newtons) and managing intense vibrations.

- Warum AM? Additive manufacturing allows for topology optimization, creating flanges that are stiff and strong precisely where needed, while removing material from low-stress areas. This significantly reduces weight compared to bulky machined or forged parts. Complex cooling channels can sometimes be integrated directly into the flange structure for engines using regenerative cooling or requiring thermal management at the interface. Part consolidation can combine brackets or mounting features directly into the flange.

- Materialien: Ti-6Al-4V is common due to its strength-to-weight ratio. For higher temperature zones near the combustion chamber or nozzle, Nickel superalloys like IN718 (Inconel 718) might be preferred due to their superior high-temperature strength and creep resistance.

- Tank Interconnects and Interfaces:

- Funktion: These flanges join propellant (fuel and oxidizer) tanks to each other, to intertank structures, or to feed lines and plumbing systems. They must provide secure structural connections and maintain leak-proof seals, often under cryogenic conditions and high pressures.

- Warum AM? AM enables complex sealing geometries and lightweight designs. Integrating mounting points for sensors (pressure, temperature, level) or small brackets directly into the flange reduces part count and assembly complexity. For large tanks, reducing the mass of numerous flanges contributes significantly to overall vehicle weight savings.

- Materialien: Ti-6Al-4V is widely used for its compatibility with common propellants (like liquid oxygen, RP-1, hydrogen), cryogenic performance, and strength-to-weight ratio. Stainless steels might be considered for specific compatibility or cost reasons in less critical areas, although titanium often prevails for primary structures.

- Interstage Adapters and Structures:

- Funktion: In multi-stage rockets, interstage structures connect the lower stage to the upper stage. Flanges are used at the separation plane and to mount internal hardware within the interstage (e.g., separation mechanisms, wiring harnesses, avionics).

- Warum AM? Weight reduction is paramount in upper stages and interstages. AM allows for highly optimized lattice or ribbed structures within the flanges or the adapter itself, providing stiffness with minimal mass. Part consolidation is also a key driver, potentially integrating separation system components or cable routing features.

- Materialien: Ti-6Al-4V is a primary choice due to the critical need for weight savings higher up the rocket stack. Aluminum alloys (printable ones like AlSi10Mg) could be considered for less structurally demanding internal components, but titanium often dominates primary load paths.

- Payload Adapter Flanges:

- Funktion: This critical flange connects the launch vehicle’s upper stage to the satellite or spacecraft payload. It must provide a precise, stable, and strong interface, often accommodating standardized bolt patterns (e.g., ESPA rings) and managing the dynamic loads during launch.

- Warum AM? Precision and customization are key. AM allows for rapid customization to specific payload interface requirements. Complex shapes that integrate vibration damping features or specific mounting points for payload separation systems can be manufactured efficiently. Weight savings here directly translate to increased payload capacity or performance margin.

- Materialien: Ti-6Al-4V is frequently used for its high specific strength and stiffness. IN718 might be considered if there are adjacent components generating significant heat.

- Subsystem Mounting Flanges:

- Funktion: Numerous subsystems, including avionics boxes, batteries, reaction control systems (RCS) thruster pods, sensors, and plumbing manifolds, require secure mounting to the rocket’s primary structure. Flanges provide standardized and reliable attachment points.

- Warum AM? Part consolidation and customization shine here. A single 3D printed bracket can incorporate multiple flange interfaces, cable tie-downs, and optimized geometry, replacing a complex assembly of sheet metal brackets, fasteners, and machined blocks. This simplifies assembly, reduces part count, and saves weight.

- Materialien: Depending on the load, temperature, and environment, Ti-6Al-4V, IN718, or even specialized aluminum alloys could be used. The choice depends on a detailed engineering analysis of the specific application.

Industry Adoption Examples:

Several launch providers and aerospace manufacturers are actively using or developing 3D printed flanges:

- SpaceX: Known for extensive use of AM, including engine components (SuperDraco, Raptor) which inherently involve complex flanges and interfaces.

- Relativity Space: Aiming to 3D print almost the entire rocket structure, including tanks and integrated features that replace traditional flange assemblies.

- Rocket Lab: Utilizes 3D printing extensively in their Rutherford engines, including propellant manifolds and injector assemblies which rely on precise flange connections.

- ArianeGroup: Employs AM for components in the Ariane 6 launcher, including thrust chambers and nozzle extensions involving flange interfaces.

The adoption of 3D printed flanges isn’t just about replacing existing parts one-for-one; it’s about enabling entirely new design philosophies. Engineers can now design the optimal structure for the load case and function, rather than being constrained by the limitations of traditional manufacturing processes. This shift is fundamental to creating the next generation of lighter, cheaper, and more capable launch vehicles. Procurement managers benefit from potentially shorter supply chains, reduced tooling costs (especially for low-volume or custom parts), and access to advanced designs that offer a competitive edge. For B2B suppliers and distributors, specializing in aerospace-grade AM components, particularly high-demand items like titanium flanges, represents a significant market opportunity.

Beyond Casting and Forging: Why Choose Metal 3D Printing for Rocket Mounting Flanges?

While traditional manufacturing methods like forging, casting, and machining have served the aerospace industry well for decades, metal additive manufacturing presents a compelling suite of advantages specifically tailored to the challenges of producing high-performance rocket components like structural flanges. Opting for AM, particularly with materials like Titanium (Ti-6Al-4V) and IN718, is not merely a trend; it’s a strategic decision driven by tangible engineering and business benefits. Let’s break down the key reasons why aerospace engineers and procurement managers are increasingly turning to metal 3D printing for these critical parts:

1. Unprecedented Design Freedom & Complexity:

- Topologie-Optimierung: AM allows engineers to use software tools to determine the most efficient material distribution for a given set of loads and constraints. This results in organic-looking, highly optimized flange designs that place material only where it’s structurally necessary, drastically reducing weight while maintaining or even increasing stiffness and strength compared to traditional blocky designs.

- Interne Merkmale: Complex internal channels for cooling, fluid passage, or weight reduction (like lattice structures) can be built directly into the flange. This is impossible or prohibitively complex and expensive with forging or machining. Imagine integrating conformal cooling channels near a high-heat engine interface directly within the flange body.

- Teil Konsolidierung: This is a major driver. Multiple components that previously needed to be manufactured separately (e.g., a flange, mounting brackets, sensor bosses, heat shields) can often be redesigned and printed as a single, integrated piece.

- Nutzen: Reduces part count, eliminates fasteners (potential failure points), simplifies assembly, reduces overall weight, and shortens the supply chain.

2. Significant Weight Reduction (Improved Buy-to-Fly Ratio):

- Additiv vs. Subtraktiv: Machining starts with a large block (billet) and removes material, often wasting 80-90% of expensive aerospace-grade titanium or nickel alloy (high buy-to-fly ratio). AM builds the part layer by layer, using primarily only the material needed for the final component, plus minimal support structures. This drastically improves the buy-to-fly ratio, leading to significant cost savings on raw materials.

- Optimized Geometries: As mentioned above, topology optimization and lattice structures enabled by AM directly lead to lighter parts for the same performance requirements. In rocketry, every gram saved is critical for increasing payload capacity or achieving higher orbits.

3. Accelerated Development & Prototyping:

- Beseitigung von Werkzeugen: Forging requires expensive and time-consuming dies; casting requires molds. AM is a tool-less process. Designs can go directly from CAD software to the printer.

- Schnelle Iteration: Engineers can design, print, and test multiple flange iterations in days or weeks, rather than the months often required for traditional methods involving tooling setup. This drastically accelerates the R&D cycle, allowing for faster optimization and problem-solving.

- Produktion auf Abruf: Need a slightly modified flange design for a specific mission? AM allows for cost-effective production of small batches or even single custom parts without the economic penalties associated with traditional tooling setup for low volumes.

4. Enhanced Material Properties & Performance (When Process Controlled):

- Feines Gefüge: Processes like Laser Powder Bed Fusion (L-PBF) and Electron Beam Melting (EBM) often result in fine-grained microstructures due to rapid solidification rates. This can lead to excellent mechanical properties (strength, fatigue life) that can meet or exceed those of cast or even some forged components, especially after appropriate post-processing like Hot Isostatic Pressing (HIP).

- Custom Alloys & Functionally Graded Materials: While still an area of active research, AM opens the door to printing with novel alloy compositions specifically designed for additive processes or even potentially creating functionally graded materials where properties change across the part (e.g., high strength in one area, high thermal conductivity in another) – unthinkable with traditional methods.

5. Supply Chain Simplification & Distributed Manufacturing:

- Reduced Dependencies: AM can lessen reliance on complex, multi-step traditional supply chains involving forging houses, casting foundries, and machine shops, potentially located across different regions or continents.

- Digitales Inventar: Instead of warehousing physical parts, designs can be stored digitally and printed on demand, closer to the point of assembly (e.g., at the launch site or integration facility).

- Verkürzung der Vorlaufzeit: By eliminating tooling and consolidating manufacturing steps, AM can often deliver finished or near-net-shape parts faster than traditional methods, especially for complex or low-volume components.

6. Cost-Effectiveness (Especially for Complex or Low-Volume Parts):

- Geringerer Materialabfall: As discussed, the improved buy-to-fly ratio significantly cuts costs for expensive materials.

- No Tooling Costs: Amortizing expensive forge dies or casting molds over small production runs makes traditional methods very expensive per part. AM avoids these upfront costs.

- Reduced Assembly Labor: Part consolidation directly translates to fewer assembly steps and lower labor costs.

- Competitive for Complexity: While the per-hour cost of running an AM machine can be high, the ability to produce highly complex geometries in a single step often makes it more cost-effective overall than extensive multi-axis CNC machining or multi-part fabrication/assembly required by traditional methods for the same complex design.

Considering Met3dp’s Role:

Achieving these benefits hinges on using the right equipment and materials. Companies like Met3dp play a critical role by providing:

- Advanced Printing Systems: Offering printers (like their SEBM systems) capable of handling demanding aerospace alloys like Ti-6Al-4V and achieving the necessary accuracy, density, and reliability for mission-critical parts. Features like industry-leading print volume allow for larger flanges or batch production.

- Hochwertige Metallpulver: The quality of the input powder is paramount. Met3dp’s use of advanced gas atomization (VIGA) and PREP technologies ensures their Ti-6Al-4V and other powders possess the high sphericity, controlled particle size distribution (PSD), low impurities (especially oxygen), and excellent flowability needed for consistent, high-density printing. This directly impacts the final mechanical properties and reliability of the printed flange.

Table: AM Advantages for Rocket Flanges vs. Traditional Methods

| Merkmal | Metal Additive Manufacturing (e.g., L-PBF, EBM) | Traditional (Forging, Casting, Machining) | Benefit for Rocket Flanges |

|---|---|---|---|

| Gestaltungsfreiheit | Very High (complex geometries, internal channels, lattices) | Moderate to Low (limited by tooling, machining access) | Lightweighting, functional integration, part consolidation |

| Gewichtsreduzierung | High potential (topology optimization, material efficiency) | Limited (often over-engineered due to process constraints) | Increased payload capacity, better performance |

| Materialabfälle | Low (Additive process, minimal supports) | High (Machining from billet) or Moderate (Forging/Casting) | Significant cost savings on expensive alloys (Ti, IN718) |

| Vorlaufzeit | Fast for prototypes & low volume; No tooling lead time | Long (tooling design & manufacture, machining time) | Faster development cycles, responsive manufacturing |

| Werkzeugkosten | Keiner | High (forging dies, casting molds) | Cost-effective for custom parts & low volumes |

| Teil Konsolidierung | High capability | Low capability | Reduced assembly time, weight, potential failure points |

| Komplexität Kosten | Less sensitive to complexity | Cost increases significantly with complexity | Enables highly optimized, complex designs economically |

| Mikrostruktur | Fine-grained (rapid solidification), controllable via parameters | Coarser (casting) or specific flow lines (forging) | Potentially excellent mechanical properties (post-HIP) |

In Blätter exportieren

In summary, metal 3D printing offers a powerful alternative for manufacturing rocket mounting flanges, enabling designs that are lighter, produced faster, and often more functional than their traditionally manufactured counterparts. While challenges exist (discussed later), the compelling advantages make AM an indispensable tool for aerospace companies striving for innovation and performance in the demanding environment of space launch.

Material Selection for Extreme Environments: Ti-6Al-4V and IN718 for Rocket Flanges

Choosing the right material is arguably one of the most critical decisions when designing any aerospace component, especially structural flanges subjected to the extreme conditions of a rocket launch. These conditions include enormous mechanical loads, extreme temperatures (from cryogenic propellants to engine heat), high-frequency vibrations, and potentially corrosive environments. For 3D printed rocket flanges, two materials stand out as primary choices: Titanium alloy Ti-6Al-4V and Nickel superalloy IN718 (Inconel 718). The selection depends heavily on the specific operating environment and performance requirements of the flange. Equally important is the quality of the metal powder used in the additive manufacturing process, as this directly influences the final part’s integrity and properties.

Titanium Alloy Ti-6Al-4V (Grade 5): The Aerospace Workhorse

Ti-6Al-4V is the most widely used titanium alloy, accounting for more than 50% of all titanium tonnage worldwide, particularly in aerospace. Its popularity stems from an exceptional combination of properties:

- Hohes Verhältnis von Festigkeit zu Gewicht: This is perhaps its most significant advantage for aerospace. It offers strength comparable to many steels but at roughly 40-45% lower density. This translates directly into weight savings for components like flanges, which is paramount for launch vehicles.

- Ausgezeichnete Korrosionsbeständigkeit: Titanium forms a stable, protective oxide layer, making it highly resistant to corrosion from various fluids, including common rocket propellants (LOX, LH2, RP-1, hydrazine derivatives) and atmospheric conditions.

- Good Mechanical Properties: It maintains good strength and fatigue resistance up to moderate temperatures (around 315°C / 600°F). Its fracture toughness is also respectable.

- Biokompatibilität: While not typically relevant for rocket flanges, its biocompatibility makes it suitable for medical implants (Grade 23 ELI variant).

- Weldability & Fabricability: It can be welded and fabricated, although care must be taken to shield it from atmospheric contamination at high temperatures. AM processes inherently operate in controlled inert gas or vacuum environments, mitigating this concern during printing.

Why Ti-6Al-4V is Ideal for Many Rocket Flanges:

- Structural Efficiency: Perfect for load-bearing components where weight is a primary concern, such as interstage flanges, payload adapters, tank interfaces, and many subsystem mounting brackets.

- Cryogenic Performance: Ti-6Al-4V generally maintains or even slightly increases its strength at cryogenic temperatures encountered with liquid oxygen (-183°C) and liquid hydrogen (-253°C), making it suitable for tank flanges and associated structures.

- Druckbarkeit: Ti-6Al-4V is well-characterized and relatively mature in metal AM processes like L-PBF and EBM. Process parameters are well-understood, allowing for the production of dense, high-quality parts.

Nickel Superalloy IN718 (Inconel 718): High-Temperature Champion

IN718 is a precipitation-hardenable nickel-chromium alloy known for its outstanding performance at extreme temperatures.

- Ausgezeichnete Hochtemperaturfestigkeit: IN718 retains significant strength, creep resistance, and rupture strength at temperatures up to 700°C (1300°F), and maintains useful properties even higher for short durations. This far exceeds the capabilities of Ti-6Al-4V.

- Gute Korrosionsbeständigkeit: Offers excellent resistance to oxidation and corrosion in aggressive environments, including those involving combustion products or certain corrosive fluids.

- Hohe Festigkeit und Härte: Even at room temperature, IN718 offers very high tensile and yield strength, particularly after appropriate heat treatment (solution annealing and aging).

- Good Weldability (for a Superalloy): Compared to some other nickel superalloys, IN718 exhibits relatively good weldability, which also translates to good processability in AM, although challenges like cracking need careful management.

Why IN718 is Chosen for Specific Rocket Flanges:

- Engine Environment: Ideal for flanges located near or integrated into hot sections of rocket engines, such as turbine housings, exhaust systems, nozzle interfaces, or combustion chamber mounting points, where temperatures exceed the limits of titanium alloys.

- High-Stress Applications: Used where extremely high strength is required, even if temperatures are not the primary driver, although its higher density compared to titanium makes it less desirable purely from a weight perspective unless the temperature or extreme stress demands it.

- Oxidizing Environments: Its superior resistance to high-temperature oxidation can be beneficial in certain parts of the propulsion system.

Table: Property Comparison (Typical Values for Wrought/AM Post-Processed)

| Eigentum | Ti-6Al-4V (Annealed / Stress Relieved + HIP) | IN718 (Solutioned + Aged + HIP) | Significance for Rocket Flanges |

|---|---|---|---|

| Dichte | ~4,43 g/cm³ | ~8.19 g/cm³ | Ti-6Al-4V offers significant weight savings (lower density) |

| Endgültige Zugfestigkeit | 900 - 1100 MPa | 1240 – 1400 MPa | IN718 is stronger, especially at high temps |

| Streckgrenze | 830 – 1000 MPa | 1030 – 1200 MPa | IN718 has higher yield strength |

| Specific Strength (UTS/Density) | High (~203-248 kN·m/kg) | Moderate (~151-171 kN·m/kg) | Ti-6Al-4V is superior for weight-critical applications |

| Maximale Einsatztemperatur | ~315°C (600°F) | ~700°C (1300°F) | IN718 required for high-temperature zones (engines) |

| Steifigkeit (Young's Modulus) | ~114 GPa | ~200 GPa | IN718 is significantly stiffer |

| Thermal Expansion (CTE) | ~8.6 µm/m·°C | ~12.8 µm/m·°C | Affects thermal stress, design for joining dissimilar materials |

| Korrosionsbeständigkeit | Excellent (General & Propellants) | Excellent (High Temp & Aggressive Media) | Both excellent, IN718 better at extreme temps |

| Druckbarkeit | Good (Mature in L-PBF, EBM) | Good, but more challenging (Cracking risk) | Requires careful process control for both, especially IN718 |

In Blätter exportieren

The Critical Role of Metal Powder Quality (Met3dp Focus):

The remarkable properties of AM parts made from Ti-6Al-4V and IN718 can only be achieved if the starting material – the metal powder – is of exceptional quality. This is where specialized powder manufacturers like Met3dp make a crucial difference. Key powder characteristics impacting flange quality include:

- Sphärizität: Highly spherical powder particles flow easily and pack densely in the powder bed before fusion. This leads to more uniform layers and reduces the likelihood of voids or porosity in the final part, ensuring structural integrity. Met3dp utilizes advanced Gas Atomization (VIGA) and Plasma Rotating Electrode Process (PREP) technologies specifically designed to produce powders with high sphericity.

- Partikelgrößenverteilung (PSD): A controlled PSD ensures good powder bed density and consistent melting behavior. Powder optimized for specific AM processes (e.g., L-PBF typically uses finer powder than EBM) is crucial. Met3dp carefully controls PSD during production and classification.

- Fließfähigkeit: Good flowability ensures the recoater blade can spread uniform, thin layers of powder across the build platform. Poor flowability can lead to inconsistent layers, defects, and failed builds. Sphericity and controlled PSD contribute directly to good flowability.

- Low Impurities (Especially Oxygen & Nitrogen for Ti): Titanium readily absorbs oxygen and nitrogen at high temperatures, which can make the material brittle and degrade its mechanical properties (especially fatigue life). Controlling interstitial contaminants during powder manufacturing and handling is critical. Met3dp’s VIGA process, often conducted under vacuum or inert gas, minimizes contamination.

- Abwesenheit von Satelliten: Small, irregular particles attached to larger spherical ones (‘satellites’) can hinder flowability and packing density. Advanced atomization techniques aim to minimize satellite formation.

- High Purity & Correct Alloy Chemistry: Ensuring the powder precisely matches the specified alloy composition (e.g., Ti-6Al-4V, IN718) with minimal tramp elements is fundamental for achieving the expected material properties.

By focusing on these powder characteristics through their advanced manufacturing systems (VIGA, PREP) and rigorous quality control, Met3dp provides the high-performance metal powders necessary for aerospace manufacturers to confidently 3D print mission-critical components like rocket flanges. Using powders optimized for additive manufacturing, such as those found in the Met3dp product portfolio, is essential for realizing the full potential of AM in producing flight-ready hardware that meets the stringent demands of space exploration.

In conclusion, the choice between Ti-6Al-4V and IN718 for 3D printed rocket flanges hinges on the specific thermal and mechanical demands of the application. Ti-6Al-4V offers unparalleled specific strength for weight-critical structures, while IN718 provides the necessary performance in high-temperature environments near engines. Regardless of the alloy, leveraging high-quality, AM-optimized metal powders from reputable suppliers is non-negotiable for achieving the reliability and performance required for the extreme environment of spaceflight. Sources and related content

Designing for Additive Success: Optimizing Rocket Flange Geometry for 3D Printing

Transitioning from traditional manufacturing paradigms (like machining or forging) to additive manufacturing isn’t just about using a different machine; it requires a fundamental shift in design thinking. To fully leverage the capabilities of metal 3D printing for rocket mounting flanges, engineers must embrace Design for Additive Manufacturing (DfAM) principles. Simply replicating a design intended for CNC machining often fails to capture the significant benefits AM offers, particularly in weight reduction, performance enhancement, and cost-effectiveness for complex parts. Optimizing flange geometry for processes like Laser Powder Bed Fusion (L-PBF) or Electron Beam Melting (EBM) is crucial for producing successful, flight-ready components.

Key DfAM Principles for 3D Printed Rocket Flanges:

- Topologie-Optimierung:

- Konzept: This computational technique uses algorithms (often based on Finite Element Analysis – FEA) to determine the most efficient distribution of material within a defined design space, subject to specific load cases, constraints, and performance targets (e.g., maximizing stiffness, minimizing mass).

- Application for Flanges: Instead of designing a solid, blocky flange, engineers define the connection points (bolt holes, mating surfaces), keep-out zones, and the loads the flange must withstand. The software then generates an optimized, often organic-looking structure that uses material only where structurally necessary.

- Vorteile: Dramatic weight reduction (often 20-60% or more compared to traditionally designed counterparts) while meeting or exceeding structural requirements. This is arguably the most compelling reason to use AM for aerospace flanges.

- Erwägungen: Requires specialized software and FEA expertise. Optimized designs can be complex and may require careful validation. Manufacturing constraints (e.g., minimum feature size, overhang angles) must be incorporated into the optimization setup.

- Lattice Structures and Infill:

- Konzept: Replacing solid volumes within the flange body with internal lattice structures (e.g., cubic, octet-truss, gyroid). These structures can be designed for specific mechanical properties (stiffness, energy absorption) or simply to reduce mass while providing internal support.

- Application for Flanges: In thicker sections of a flange, internal lattices can significantly reduce weight and material usage without compromising overall structural integrity for certain load paths. They can also aid in dissipating thermal stresses during the printing process.

- Vorteile: Further weight reduction beyond topology optimization alone, potential for tailored vibration damping or thermal properties.

- Erwägungen: Lattice design complexity, ensuring powder removal from internal voids (critical for preventing stress concentrations or adding unintended mass), structural analysis of lattice performance, and minimum strut/wall thickness limitations of the AM process.

- Teil Konsolidierung:

- Konzept: Redesigning an assembly of multiple components into a single, monolithic part that can be printed in one piece.

- Application for Flanges: Combining a flange with its mounting brackets, sensor housings, heat sinks, adjacent ducting sections, or cable routing features.

- Vorteile: Reduced part count, elimination of fasteners (weight saving, fewer failure points), simplified assembly, potentially improved performance due to smoother transitions or integrated functionality, reduced inventory management for procurement teams.

- Erwägungen: Increased complexity of the single part, potentially larger build volume required, challenges in post-processing internal features of the consolidated part, requires holistic system-level design thinking.

- Strategie der Unterstützungsstruktur:

- Konzept: AM processes build parts layer by layer. Features that overhang the layer below beyond a certain angle (typically < 45° from the horizontal for L-PBF) require support structures to prevent collapse, warping, and ensure feature accuracy during the build. Supports also help conduct heat away from the melt pool.

- Application for Flanges: Bolt holes, overhangs on complex geometries, large flat undersides, and internal channels may require supports. Designing für minimal support is key.

- DfAM-Ansatz:

- Selbsttragende Winkel: Design features with angles greater than the critical overhang angle wherever possible.

- Optimierung der Orientierung: Orient the flange in the build chamber to minimize the amount of support needed, especially on critical surfaces. This might involve tilting the part.

- Design unterstützen: Utilize easily removable support types (e.g., cone, block, tree supports with optimized contact points) that minimize damage to the part surface upon removal and reduce post-processing time. Consider lattice supports for better powder removal and reduced material usage.

- Vorteile: Reduced print time (less material to print), reduced material waste, significantly easier and faster post-processing, lower risk of damaging the part during support removal.

- Erwägungen: Support removal can be labor-intensive and costly. Poorly supported features can lead to print failure or poor dimensional accuracy. Sacrificial surfaces designed for easy machining post-support removal might be necessary.

- Thermal Management & Residual Stress Mitigation:

- Konzept: The rapid heating and cooling cycles inherent in metal AM create significant thermal gradients, leading to residual stresses within the printed part. These stresses can cause warping, distortion, cracking (especially in sensitive alloys like IN718), and detachment from the build plate.

- DfAM-Ansatz:

- Gradual Thickness Transitions: Avoid abrupt changes in cross-sectional area. Use generous fillets and radii to smooth transitions, reducing stress concentrations.

- Orientierung: Build orientation impacts thermal history and stress accumulation. Orienting long, thin sections vertically can sometimes help.

- Stressabbau Merkmale: Incorporating features that allow for slight flexure or designing parts with inherent stiffness can help manage stress (though often addressed primarily by parameters and post-processing).

- Build Layout: Strategic placement of parts on the build plate can influence thermal interactions.

- Vorteile: Improved dimensional stability, reduced risk of build failure, better mechanical properties (less detrimental residual stress).

- Erwägungen: Often requires simulation tools (process simulation) to predict stress patterns and optimize design/orientation. Close collaboration between design engineers and AM process engineers is essential.

- Minimum Feature Sizes & Wall Thickness:

- Konzept: Every AM process has limitations on the smallest features (walls, pins, holes) it can reliably produce due to laser/electron beam spot size, powder particle size, and melt pool dynamics.

- Application for Flanges: Thin walls in lightweight designs, small bolt holes, fine details on sealing surfaces, or thin struts in lattice structures must adhere to these minimums.

- Typical Values (Guideline): Wall thickness might be ~0.4-1.0 mm minimum depending on the machine, material, and height. Small holes might need to be printed slightly undersized and reamed/drilled/machined afterward for precision.

- Vorteile: Ensures features are fully formed and structurally sound.

- Erwägungen: Consult manufacturer specifications (like those for Met3dp printers) and conduct test prints if pushing limits. Designing slightly thicker features is often safer.

- Hole Orientation and Accuracy:

- Konzept: The accuracy and roundness of holes can vary depending on their orientation relative to the build direction due to the layer-wise construction. Horizontally oriented holes (axis parallel to the build plate) tend to be less accurate than vertically oriented ones. Small holes are particularly challenging.

- DfAM-Ansatz: Orient critical holes vertically whenever possible. If horizontal holes are necessary, design them slightly undersized for subsequent machining or consider diamond/teardrop shapes to make them self-supporting.

- Vorteile: Improved accuracy of critical features like bolt holes, potentially reducing post-machining needs.

- Erwägungen: May conflict with other optimization goals (e.g., support minimization). Often, critical holes are simply planned for post-machining regardless of orientation.

Table: DfAM Strategy Summary for Rocket Flanges

| DfAM-Prinzip | Goal | Key Techniques | Nutzen Sie |

|---|---|---|---|

| Topologieoptimierung | Minimize weight, maximize stiffness | FEA-driven material distribution | Drastic weight reduction, optimized performance |

| Gitterförmige Strukturen | Reduce mass, tailor properties | Replacing solid volumes with internal lattices | Further weight saving, potential functional benefits (damping) |

| Teil Konsolidierung | Reduzieren Sie die Anzahl der Teile, vereinfachen Sie die Montage | Integrating multiple components into one print | Lower weight, fewer failure points, simpler logistics/assembly |

| Support Minimization | Reduce print time, material, post-pro | Self-supporting angles, build orientation | Faster production, lower cost, less risk of part damage |

| Thermisches Management | Minimize warping, stress, cracking | Gradual transitions, fillets, orientation, simulation | Improved dimensional accuracy, reduced build failures |

| Feature Size Adherence | Ensure manufacturability & integrity | Respecting min. wall thickness, hole sizes, etc. | Reliable printing of intended geometry |

| Hole Optimization | Improve accuracy of critical holes | Vertical orientation, design for post-machining | Better fit and function, potentially less post-processing |

In Blätter exportieren

By proactively incorporating these DfAM principles, aerospace engineers can move beyond simply substituting AM for traditional methods and truly unlock its potential to create next-generation rocket flanges that are lighter, stronger, more functional, and produced more efficiently. This requires a collaborative approach involving designers, analysts, and AM specialists, leveraging advanced software tools and a deep understanding of the chosen Metall-3D-Druckverfahren and materials.

Achieving Flight-Ready Precision: Tolerance, Surface Finish, and Dimensional Accuracy in AM Flanges

While metal additive manufacturing offers incredible design freedom, achieving the tight tolerances, specific surface finishes, and high dimensional accuracy required for mission-critical aerospace components like rocket flanges demands careful process control, realistic expectations, and often, planned post-processing steps. Understanding the capabilities and limitations of AM processes like L-PBF and EBM regarding precision is crucial for both design engineers specifying requirements and procurement managers evaluating suppliers.

Tolerances in Metal AM:

Dimensional tolerance refers to the permissible variation in a part’s dimensions. Metal AM processes, while increasingly precise, do not typically match the tolerances achievable with high-precision CNC machining directly off the printer.

- Typische As-Built-Toleranzen:

- L-PBF (Laser Powder Bed Fusion): Generally offers tighter tolerances than EBM. Typical values might range from ±0.1 mm to ±0.3 mm (±0.004″ to ±0.012″) for smaller features, potentially widening slightly over larger dimensions due to thermal effects.

- EBM (Electron Beam Melting): Often operates at higher temperatures, leading to less residual stress but potentially slightly larger tolerances, perhaps in the range of ±0.2 mm to ±0.5 mm (±0.008″ to ±0.020″). EBM often produces parts with slightly rougher surfaces but may require less initial stress relief.

- Faktoren, die die Verträglichkeit beeinflussen:

- Kalibrierung der Maschine: Regular and precise calibration of the printer’s lasers/electron beam, scanner systems, and axes is fundamental.

- Materialeigenschaften: Different alloys (e.g., Ti-6Al-4V vs. IN718) exhibit different shrinkage rates and thermal behavior during processing.

- Geometrie und Größe des Teils: Larger parts and complex geometries are more susceptible to thermal distortion, affecting overall accuracy. Thicker sections may shrink differently than thinner ones.

- Orientierung aufbauen: The orientation affects thermal history, support requirements, and how layer stepping impacts different features.

- Wärmemanagement: In-process heating (EBM) or build plate heating (L-PBF) and gas flow management influence thermal gradients and stability.

- Unterstützende Strukturen: Properly designed supports are crucial for maintaining geometric accuracy during the build, preventing sagging or warping.

- Prozessparameter: Laser/beam power, scan speed, layer thickness, and hatch strategies significantly impact melt pool stability and final part density/accuracy.

- Erzielung engerer Toleranzen: For critical interfaces, sealing surfaces, bearing diameters, or precise bolt hole locations on a rocket flange, tolerances tighter than the standard as-built capabilities are often required (e.g., ±0.025 mm to ±0.05 mm / ±0.001″ to ±0.002″). These are typically achieved through secondary CNC machining operations after the AM build and heat treatment. Designers must account for adding machining stock (e.g., 0.5 mm to 2 mm) to relevant surfaces in the CAD model intended for printing.

Oberflächengüte (Rauhigkeit):

Surface finish, typically quantified by average roughness (Ra), is another key characteristic. Metal AM parts generally have rougher surfaces than machined components due to the layer-by-layer process and partially melted powder particles adhering to the surface.

- Typical As-Built Surface Roughness (Ra):

- L-PBF: Depending on orientation and parameters, Ra values often range from 6 µm to 15 µm (approx. 240 µin to 600 µin). Upward-facing surfaces are generally smoother than downward-facing (supported) or vertical surfaces.

- EBM: Tends to produce rougher surfaces than L-PBF, often in the range of 20 µm to 40 µm Ra (approx. 800 µin to 1600 µin) due to larger powder particles and higher processing temperatures causing some particle sintering.

- Factors Influencing Surface Finish:

- Schichtdicke: Thinner layers generally result in smoother finishes, especially on sloped surfaces (less pronounced stair-stepping).

- Pulver Partikelgröße: Finer powders (typical in L-PBF) usually lead to smoother surfaces.

- Beam/Laser Parameters: Energy density influences melt pool stability and surface characteristics.

- Orientierung: Surfaces parallel to the build plate (upward-facing) tend to be the smoothest. Sloped and downward-facing surfaces (often requiring supports) are rougher. Vertical walls show layer lines.

- Unterstützende Strukturen: Areas where supports attach will typically have poorer surface finish after removal, often requiring grinding or machining.

- Verbesserung der Oberflächengüte: For applications requiring smooth surfaces (e.g., sealing faces, aerodynamic interfaces, fatigue-critical areas), post-processing is essential. Common methods include:

- Abrasives Strahlen (Perlenstrahlen, Sandstrahlen): Provides a uniform matte finish, improves cosmetic appearance, and can remove loosely adhered particles. Can slightly improve Ra.

- Taumeln / Vibrationsgleitschleifen: Parts are tumbled with media to smooth edges and surfaces. Effective for smaller, robust parts, but may not be suitable for delicate flange features.

- Micro-Machining / Polishing: Can achieve very smooth finishes (Ra < 1 µm) on specific surfaces but adds cost and time.

- Elektropolieren: An electrochemical process that removes material to smooth and brighten surfaces. Effective for certain alloys.

- CNC-Bearbeitung: The most common method for achieving high precision and smooth finishes on critical interfaces.

Dimensional Accuracy & Inspection:

Ensuring the final flange meets all dimensional specifications requires robust quality control and inspection methods.

- Sources of Inaccuracy: Beyond basic tolerances, distortion from residual stress, non-uniform shrinkage, and potential build interruptions can affect overall dimensional accuracy, especially on large or complex flanges.

- Inspection Methods:

- Koordinatenmessmaschinen (KMG): High-precision touch probes measure specific points to verify critical dimensions, tolerances, and geometric dimensioning and tolerancing (GD&T) features. Essential for final acceptance of flight hardware.

- 3D-Laserscanning / Structured Light Scanning: Non-contact methods capture millions of points to create a 3D model of the printed part. This can be compared to the original CAD model (scan-to-CAD comparison) to identify deviations across the entire surface, useful for verifying complex shapes and detecting warping.

- Traditional Metrology: Calipers, micrometers, height gauges for basic checks.

- Fixturing: Using check fixtures to quickly verify critical interface points and overall fit.

The Role of High-Quality Equipment:

Achieving consistent accuracy and precision relies heavily on the quality and calibration of the AM system. Advanced printers, like those developed by Met3dp, are designed with features aimed at maximizing accuracy and reliability for demanding applications:

- Precise Motion Systems: High-resolution scanners and stable mechanical components ensure accurate beam/laser positioning.

- Thermische Stabilität: Sophisticated thermal management systems (e.g., controlled chamber heating, gas flow) minimize distortion.

- In-Situ Monitoring (Advanced Systems): Some modern printers incorporate sensors (cameras, photodiodes, pyrometers) to monitor the melt pool and layer deposition in real-time, allowing for potential closed-loop control or quality assessment during the build. Met3dp’s focus on branchenführendes Druckvolumen, Genauigkeit und Zuverlässigkeit reflects the importance placed on these factors for producing mission-critical parts.

Summary Table: Precision Aspects of AM Flanges

| Parameter | Typical As-Built Range (L-PBF/EBM) | Achieved Via Post-Processing? | Wichtige Einflussfaktoren | Importance for Flanges |

|---|---|---|---|---|

| Toleranz | ±0.1-0.5 mm (Process Dependent) | Yes (CNC Machining) | Machine calibration, material, geometry, thermal effects | Critical for interfaces, seals, bolt patterns |

| Oberflächengüte (Ra) | 6-40 µm (L-PBF smoother than EBM) | Yes (Machining, Polishing, etc.) | Layer thickness, powder size, orientation, supports | Important for sealing, fatigue life, fluid flow (if applicable) |

| Maßgenauigkeit | Affected by tolerance stack-up, distortion | Yes (Machining correction) | Residual stress, shrinkage, support strategy, machine stability | Essential for overall fit, form, and function within the rocket |

In Blätter exportieren

In conclusion, while metal AM provides geometric freedom, engineers must design with realistic expectations regarding as-built precision. Critical tolerances and surface finishes for rocket flanges almost always necessitate post-processing steps like CNC machining. Robust process control during printing, combined with comprehensive inspection using tools like CMM and 3D scanning, ensures that the final additively manufactured flange meets the stringent requirements for aerospace applications. Partnering with AM service providers or utilizing equipment from manufacturers like Met3dp, who prioritize accuracy and reliability, is key to success.

From Print Bed to Launch Pad: Essential Post-Processing for 3D Printed Rocket Flanges

Producing a dimensionally accurate metal part directly from the 3D printer is only the midpoint in the journey of creating a flight-ready rocket flange. Additively manufactured components, especially those made from reactive materials like Ti-6Al-4V or high-stress alloys like IN718, require a series of carefully controlled post-processing steps to achieve the necessary material properties, tolerances, surface finish, and ultimately, ensure safety and reliability. Skipping or improperly executing these steps can compromise the integrity of the flange, potentially leading to mission failure.

Here’s a breakdown of the essential post-processing stages for 3D printed Ti-6Al-4V and IN718 rocket flanges:

- Stress Relief (Thermal):

- Zweck: To reduce the high residual stresses induced during the rapid heating and cooling cycles of the AM process. These stresses can cause distortion, cracking, and reduced fatigue life if not managed.

- Prozess: The entire build plate with the attached flange(s) is typically heated in a furnace under vacuum or an inert atmosphere (like Argon) to a specific temperature below the alloy’s transformation or aging temperature, held for a period, and then slowly cooled.

- Ti-6Al-4V: Typical temperatures might be 595°C – 800°C (1100°F – 1470°F), depending on the desired microstructure and stress relief level.

- IN718: Often stress relieved around 870°C – 1010°C (1600°F – 1850°F), but specific cycles vary.

- Wichtigkeit: Absolutely critical first step vor removing the part from the build plate to prevent immediate warping or cracking upon release.

- Entnahme von der Bauplatte:

- Zweck: To separate the printed flange from the reusable metal build plate it was fused to during the printing process.

- Prozess: Typically done using:

- Drahterodieren (Electrical Discharge Machining): Offers a precise, low-force cut, minimizing induced stress. Preferred method for critical parts.

- Bandsaw Cutting: Faster but can induce more stress and requires a larger offset/more material removal later.

- Wichtigkeit: Needs to be done carefully after stress relief to avoid damaging the part or inducing new stresses.

- Entfernung der Stützstruktur:

- Zweck: To remove the temporary structures printed to support overhanging features during the build.

- Prozess: Can involve:

- Manual Break-off: For well-designed, accessible supports with minimal contact points.

- Hand Grinding/Cutting Tools: Using tools like Dremels or grinders for more tenacious supports. Requires skill to avoid damaging the part surface.

- CNC-Bearbeitung: Milling or turning away support structures, often the most precise method for integrated supports or those near critical surfaces.

- Drahterodieren: Can sometimes be used for intricate or hard-to-reach supports.

- Wichtigkeit: Supports must be fully removed without damaging the flange. Areas where supports were attached often require further surface finishing. Ease of support removal is a key DfAM consideration.

- Heat Treatment (Microstructure & Property Optimization):

- Zweck: To homogenize the microstructure, relieve residual stresses further, improve ductility, enhance strength, and achieve the desired final mechanical properties (tensile strength, yield strength, fatigue life, creep resistance). AM parts often have unique microstructures (e.g., fine columnar grains) that benefit significantly from heat treatment.

- Key Heat Treatment Processes:

- Heiß-Isostatisches Pressen (HIP): This is a cornerstone process for critical AM aerospace parts. Parts are subjected to high temperature (below melting point) und high isostatic pressure (using an inert gas like Argon) simultaneously.

- Vorteile: Closes internal voids and porosity (improving density to near 100%), enhances fatigue life significantly, improves ductility and fracture toughness, reduces data scatter in material properties. Often considered mandatory for Class A flight hardware.

- Typical Cycles: Ti-6Al-4V (~900-955°C, 100-150 MPa, 2-4 hours); IN718 (~1120-1190°C, 100-150 MPa, 2-4 hours).

- Solution Annealing (for Precipitation Hardening Alloys like IN718): Dissolves strengthening precipitates into the matrix. Typically performed before aging. (~955-980°C for IN718).

- Aging (Precipitation Hardening for IN718): A lower temperature treatment that allows controlled precipitation of strengthening phases (Gamma prime and Gamma double prime in IN718) to achieve peak hardness and strength. Often a multi-step process (e.g., 720°C for 8 hrs, cool, then 620°C for 8 hrs).

- Annealing (General for Ti-6Al-4V): Can be used to improve ductility and toughness after HIP or if HIP is not performed. Different annealing cycles (e.g., mill anneal, duplex anneal) produce different microstructures and property balances.

- Heiß-Isostatisches Pressen (HIP): This is a cornerstone process for critical AM aerospace parts. Parts are subjected to high temperature (below melting point) und high isostatic pressure (using an inert gas like Argon) simultaneously.

- Wichtigkeit: Essential for achieving consistent, reliable material properties that meet aerospace specifications. The specific cycle depends heavily on the alloy and the target properties.

- CNC-Bearbeitung:

- Zweck: To achieve tight tolerances on critical dimensions, create precise sealing surfaces, machine threads, bore precise holes, and obtain smooth surface finishes on specific features that the as-built AM process cannot deliver.

- Prozess: Utilizes multi-axis milling machines, lathes, etc., to precisely remove material from designated areas of the flange. Requires careful fixture design to hold the complex AM part securely without distortion.

- Wichtigkeit: Almost always required for functional interfaces of rocket flanges (mating surfaces, bolt holes, seal grooves). Designers must plan for machining stock on these surfaces in the AM model.

- Oberflächenveredelung und Reinigung:

- Zweck: To achieve the required surface roughness (Ra), improve cosmetic appearance, prepare surfaces for coatings, or remove contaminants.

- Processes (as mentioned before): Abrasive blasting, tumbling, polishing, electropolishing, passivation (especially for Titanium to enhance the oxide layer). Thorough cleaning to remove machining fluids, blasting media, or residues is critical before final inspection and assembly.

- Wichtigkeit: Ensures proper sealing, fatigue performance (smooth surfaces reduce crack initiation sites), and cleanliness for sensitive propulsion or payload systems.

- Non-Destructive Testing (NDT) / Inspection:

- Zweck: To verify the internal and external integrity of the flange without damaging it, ensuring there are no critical defects like cracks, porosity clusters, or lack-of-fusion zones that could compromise performance.

- Common NDT Methods for AM Aerospace Parts:

- Computertomographie (CT) Scannen: X-ray based method providing a 3D view of the internal structure, excellent for detecting internal voids, porosity, and density variations. Increasingly standard for critical AM parts.

- Radiography (X-Ray): 2D X-ray imaging to detect gross internal defects.

- Fluorescent Penetrant Inspection (FPI) / Liquid Penetrant Inspection (LPI): Detects surface-breaking cracks and defects.

- Ultraschallprüfung (UT): Can detect subsurface flaws, but challenging on complex AM geometries.

- Wichtigkeit: Mandatory quality assurance step for flight-critical hardware. Provides objective evidence that the part meets quality standards. Combines with dimensional inspection (CMM, scanning).

Table: Post-Processing Workflow for AM Rocket Flanges

| Schritt | Zweck | Typical Methods | Wichtige Überlegungen | Mandatory for Flight? |

|---|---|---|---|---|

| 1. Stress Relief | Reduce residual stress pre-removal | Furnace Treatment (Vacuum/Inert) | Durchführen vor removing from plate | Ja |

| 2. Build Plate Removal | Separate part from plate | Drahterodieren, Bandsäge | Minimize induced stress | Ja |

| 3. Support Removal | Remove temporary supports | Manual, Grinding, CNC Machining, Wire EDM | Avoid part damage, plan for surface cleanup | Ja |

| 4. Heat Treatment (HIP) | Close internal porosity, improve properties, homogenize | Heiß-Isostatisches Pressen | Drastically improves fatigue life & consistency | Highly Recommended / Yes |

| 5. Heat Treatment (Other) | Optimize strength/ductility (Aging – IN718, Anneal – Ti) | Furnace Treatment (Vacuum/Inert) | Achieve target mechanical properties | Ja |

| 6. CNC Machining | Achieve final tolerances, surface finish on critical areas | Milling, Turning, Drilling, Reaming | Plan for machining stock in design, proper fixturing | Yes (for interfaces) |

| 7. Surface Finishing | Smooth surfaces, clean, prepare for coating | Blasting, Tumbling, Polishing, Cleaning | Meet Ra specs, ensure cleanliness | Yes (as required) |

| 8. NDT / Inspection | Verify internal & external integrity, dimensions | CT Scan, X-Ray, FPI/LPI, CMM, 3D Scan | Ensure no critical flaws, meet all drawing requirements | Ja |

In Blätter exportieren

This comprehensive post-processing workflow highlights that manufacturing a metal AM rocket flange is a multi-stage process requiring expertise not just in printing, but also in metallurgy, heat treatment, precision machining, and quality assurance. Each step is critical for transforming a near-net-shape printed part into a reliable piece of aerospace hardware ready for the rigors of launch. Companies involved in supplying these components must have validated procedures and certifications (like AS9100) covering the entire workflow.

Navigating Manufacturing Hurdles: Common Challenges in 3D Printing Rocket Flanges and Mitigation Strategies

While metal additive manufacturing offers significant advantages for producing rocket flanges, the technology is not without its challenges, particularly when dealing with demanding aerospace requirements and complex alloys like Ti-6Al-4V and IN718. Awareness of these potential hurdles and implementing effective mitigation strategies are crucial for successful and repeatable production.

Gemeinsame Herausforderungen und Abhilfestrategien:

- Warping and Distortion (Residual Stress):

- Herausforderung: Significant temperature gradients during printing induce internal stresses. As the part cools or is removed from the plate, these stresses can cause it to warp, distort, or even crack, failing to meet dimensional specifications. This is particularly pronounced in large parts or those with varying cross-sections.

- Milderung:

- Prozess-Simulation: Use FEA-based simulation tools to predict thermal history and stress accumulation vor printing. Optimize build orientation, support strategy, and even part geometry based on simulation results.

- Optimierte Gebäudeausrichtung: Orient the flange to minimize large flat surfaces parallel to the build plate and manage heat dissipation effectively.

- Robuste Stützstrukturen: Use well-designed supports not just for overhangs but also to anchor the part firmly and conduct heat away, resisting stress-induced movement.

- Wärmemanagement: Utilize build plate heating (L-PBF) or elevated chamber temperatures (EBM) to reduce thermal gradients. Ensure stable inert gas flow.

- Optimierte Scan-Strategien: Employ specific laser/beam scan patterns (e.g., island scanning, sectoring) to distribute heat input more evenly and reduce localized stress peaks.

- Immediate Post-Print Stress Relief: Perform thermal stress relief vor removing the part from the build plate, as detailed previously.

- Support Structure Design and Removal:

- Herausforderung: Supports are necessary but add print time, material cost, and significant post-processing effort. Poorly designed supports can be difficult or impossible to remove without damaging the part, especially intricate internal supports enabled by AM’s design freedom. Support removal can leave witness marks affecting surface quality.

- Milderung:

- DfAM for Support Reduction: Design self-supporting angles (>45°) wherever possible. Optimize orientation to minimize supported areas.

- Intelligent Support Design: Use software tools to generate optimized support structures (e.g., tree, cone, lattice supports) with minimal contact points and designed break-away zones.

- Material Choice for Supports (Emerging): Research is ongoing into using different, easily removable materials for supports, though this is not yet standard for critical Ti/IN718 parts.

- Plan for Access & Removal: Ensure supports are accessible for removal tools. Design sacrificial surfaces near support contacts that can be machined away cleanly.

- Automated Removal (Limited): While research exists, fully automated support removal for complex metal parts is still challenging. CNC machining is often the most reliable method for critical areas.

- Porosity (Gas and Lack-of-Fusion):

- Herausforderung: Small internal voids (pores) can form during printing. Gas porosity arises from dissolved gases (e.g., Argon shielding gas, inherent gas in powder) trapped during solidification. Lack-of-fusion (LoF) porosity occurs when the laser/beam energy isn’t sufficient to fully melt and fuse powder particles or adjacent layers, leaving gaps. Porosity degrades mechanical properties, especially fatigue life.

- Milderung:

- Hochwertiges Pulver: Use powder with low internal gas content, controlled PSD, and high flowability (like those from Met3dp using VIGA/PREP). Store and handle powder correctly to avoid moisture or contamination.

- Optimierte Prozessparameter: Develop and validate robust parameter sets (power, speed, hatch spacing, layer thickness) ensuring sufficient energy density for full melting and fusion, without overheating (which can increase gas porosity). This often requires extensive Design of Experiments (DoE).

- Stable Processing Environment: Ensure consistent inert gas flow (L-PBF) or stable vacuum (EBM) to minimize contamination and maintain consistent thermal conditions.

- Heiß-Isostatisches Pressen (HIP): This post-processing step is highly effective at closing both gas porosity and LoF voids, significantly improving part density and fatigue performance. Often considered essential mitigation for critical parts.

- Surface Defects (Balling, Cracking, Stair-Stepping):

- Herausforderung: Surface imperfections can arise during printing. ‘Balling’ occurs when the melt pool becomes unstable and breaks into droplets. Surface cracking can occur due to high residual stresses, especially in crack-sensitive alloys like IN718. ‘Stair-stepping’ is the inherent roughness on sloped surfaces due to the layered approach.

- Milderung:

- Optimierung der Parameter: Fine-tuning energy input, scan speed, and focus can prevent balling and ensure stable melt pool behavior. Specific parameters (e.g., pre-heating, pulsed beams) can help mitigate cracking in IN718.

- DfAM for Slopes: Use shallower angles or design for post-process finishing on surfaces requiring high smoothness to address stair-stepping. Using thinner layers reduces the effect but increases build time.

- Material Selection & Quality: Ensure correct alloy chemistry. Impurities can exacerbate cracking.

- Appropriate Post-Processing: Surface finishing techniques (blasting, machining, polishing) remove or smooth over surface defects. HIP can help close surface-connected micro-voids.

- Powder Handling, Recycling, and Contamination:

- Herausforderung: Metal powders (especially Titanium) can be reactive, potentially pyrophoric (fine dust), and susceptible to contamination (oxygen, nitrogen, moisture) which degrades properties. Efficiently recycling unused powder without compromising quality is crucial for cost-effectiveness but requires careful management. Cross-contamination between different alloy types is a major concern.

- Milderung:

- Kontrollierte Umgebungen: Handle powders in inert glove boxes or dedicated, climate-controlled rooms with proper grounding. Use appropriate Personal Protective Equipment (PPE).

- Lebenszyklusmanagement für Pulver: Implement rigorous procedures for powder sieving, sampling, testing (chemistry, PSD, morphology, flowability), and controlled blending of virgin and recycled powder batches. Maintain detailed traceability.

- Dedicated Equipment: Use separate machines, sieves, and handling equipment for different material types (especially reactive vs. non-reactive) to prevent cross-contamination. Thorough cleaning protocols are essential if equipment must be shared.

- Supplier Quality: Source powder from reputable suppliers like Met3dp who employ advanced atomization techniques (reducing satellites and internal gas) and robust Quality Management Systems (QMS).

- Process Consistency and Qualification:

- Herausforderung: Ensuring that every printed flange meets the exact same specifications requires highly consistent machine performance and validated processes. Qualifying the entire manufacturing workflow (machine, material batch, parameters, post-processing) for aerospace applications is complex and time-consuming.

- Milderung:

- Robustes QMS: Implement and adhere to aerospace quality standards (e.g., AS9100).

- Kalibrierung und Wartung von Maschinen: Regular, documented calibration and preventative maintenance of AM systems.

- Prozessüberwachung: Utilize available in-situ monitoring tools and extensive post-build metrology and NDT.

- Statistische Prozesskontrolle (SPC): Track key process variables and part quality metrics to ensure stability and identify trends.

- Standardisierung: Develop and strictly follow standardized operating procedures for every step from design to final inspection.

- Thorough Qualification: Perform rigorous testing (material characterization, component tests) to validate the entire process chain for the specific flange design and application.

Table: Challenge Mitigation Summary

| Herausforderung | Primary Mitigation Strategy | Supporting Actions | Key Enabler(s) |

|---|---|---|---|

| Verwerfung/Verzerrung | Process Simulation & Optimized Orientation/Supports | Stress Relief (Pre-Removal), Thermal Management, Scan Strategies | Simulation Software, DfAM Expertise, AM Process Control |

| Entfernen der Stütze | DfAM for Support Reduction | Intelligent Support Design, Planned Machining | DfAM Software & Skills, Post-Processing Capability |

| Porosität | Heiß-Isostatisches Pressen (HIP) | High-Quality Powder, Optimized Parameters, Stable Environment | HIP Equipment, Quality Powder (e.g., Met3dp), Parameter Dev. |

| Surface Defects | Parameter Optimization | DfAM for Slopes, Post-Process Finishing | AM Process Expertise, Finishing Capabilities |

| Powder Mgmt/Contam. | Controlled Handling & Lifecycle Management | Dedicated Equipment, Supplier Quality Control, Rigorous Procedures | QMS, Controlled Environment, Reputable Powder Supplier |

| Consistency/Qual. | Robust QMS & Standardization | Calibration, Process Monitoring, SPC, Rigorous Testing | AS9100 Certification, Metrology/NDT, Expertise |

In Blätter exportieren

Successfully navigating these challenges requires a combination of advanced technology (high-quality printers and powders), deep process expertise, rigorous quality control, and a design philosophy that fully embraces the nuances of additive manufacturing. Collaboration between designers, manufacturing engineers, quality assurance teams, and material suppliers is essential for producing reliable, flight-worthy 3D printed rocket flanges.

Selecting Your Aerospace AM Partner: How to Choose the Right Metal 3D Printing Service Provider

Successfully implementing metal additive manufacturing for flight-critical components like rocket flanges requires more than just access to a 3D printer; it demands a partnership with a service provider possessing deep expertise, robust processes, and an unwavering commitment to quality. The stakes in aerospace are incredibly high, and selecting the right manufacturing partner is as critical as the design and material choices. For engineers and procurement managers navigating the AM landscape, here are key criteria to evaluate when choosing a metal 3D printing service provider for aerospace applications:

- Aerospace Certifications (AS9100):

- Warum das wichtig ist: This is non-negotiable for flight hardware. AS9100 is the internationally recognized Quality Management System (QMS) standard for the aviation, space, and defense industries. Certification demonstrates the provider has implemented rigorous processes for traceability, configuration management, risk management, process control, and continuous improvement, specifically tailored to aerospace requirements.

- What to Look For: Verify current AS9100 certification. Understand the scope of their certification – does it cover the specific AM processes (L-PBF, EBM), materials (Ti-6Al-4V, IN718), and post-processing steps (heat treatment, machining, NDT) you require?

- Demonstrated Experience & Expertise:

- Warum das wichtig ist: Printing complex aerospace parts requires more than just operating a machine. Look for providers with a proven track record in manufacturing components for aerospace or similarly demanding industries. Expertise in handling challenging materials like titanium and nickel superalloys, understanding DfAM principles, and troubleshooting process issues is vital.

- What to Look For: Case studies, examples of similar parts produced, testimonials from aerospace clients. Inquire about the experience level of their engineers and technicians specifically with Ti-6Al-4V and IN718 AM. Do they offer design support or DfAM consultation? Companies deeply involved in the AM ecosystem, like Met3dp who develop both printers and powders, often possess a fundamental understanding crucial for success.

- Equipment Capabilities & Maintenance:

- Warum das wichtig ist: The quality, capability, and maintenance state of the AM machines directly impact part quality and consistency. Different machines have varying build volumes, accuracy levels, and features.

- What to Look For: Information on the specific printer models they operate (e.g., L-PBF, EBM systems from reputable OEMs, potentially including advanced systems like those developed by Met3dp). What is their build volume capacity? Crucially, what are their machine calibration and preventative maintenance protocols? Consistent machine performance is key to repeatable results.

- Material Quality Control & Traceability:

- Warum das wichtig ist: As emphasized previously, the quality of the metal powder is paramount. The service provider must have stringent controls over powder sourcing, testing, handling, storage, and recycling to prevent contamination and ensure batch-to-batch consistency. Full traceability from raw powder batch to finished part is mandatory for aerospace.

- What to Look For: Procedures for incoming powder inspection (chemistry, PSD, morphology, flowability). Protocols for powder handling (e.g., inert environments for reactive metals), storage, and segregation to prevent cross-contamination. Clear methodology for powder reuse/recycling, including testing of recycled batches. Documentation systems ensuring full material traceability (linking powder batch, machine, build parameters, post-processing records, and inspection data to the unique part serial number). Partnering with providers who source from high-quality powder manufacturers with advanced production methods (like Met3dp’s VIGA/PREP) is advantageous.

- Umfassende Nachbearbeitungsmöglichkeiten:

- Warum das wichtig ist: Printing is just one step. The provider must have access to, and control over, the necessary post-processing steps like stress relief, HIP, specialized heat treatments (solutioning, aging), precision CNC machining, surface finishing, and cleaning.

- What to Look For: Determine which post-processing steps are performed in-house versus outsourced. In-house capabilities generally offer better control over lead times and quality integration. If outsourced (e.g., HIP is often specialized), ensure the provider uses qualified and approved subcontractors with relevant aerospace certifications (e.g., Nadcap for heat treatment, chemical processing, NDT). Verify their capabilities for precision machining of complex AM geometries.

- Robust Quality Management System (QMS) & Inspection:

- Warum das wichtig ist: Beyond the AS9100 certificate, the practical implementation of the QMS is vital. This includes process validation, in-process monitoring, comprehensive final inspection, and documentation.

- What to Look For: Detailed inspection capabilities (CMM with appropriate accuracy, 3D scanning, surface profilometry). Access to necessary NDT methods (CT scanning, FPI/LPI, potentially UT or X-ray) either in-house or through certified partners. Clear procedures for handling non-conformances. Detailed documentation packages provided with parts (Certificate of Conformance, material certs, inspection reports, NDT reports, traceability records).

- Technische Unterstützung und Zusammenarbeit: