Qué polvos metálicos impresos en 3D pueden utilizarse en la fabricación de automóviles

Índice

La industria del automóvil, titán de la innovación, está de nuevo en la cúspide de una transformación. Entra en escena la impresión 3D, una tecnología que está cambiando rápidamente la forma de diseñar y fabricar piezas complejas. Pero, ¿qué impulsa esta revolución? La respuesta está en el corazón del proceso. Polvos metálicos impresos en 3D. Estos finos gránulos metálicos, meticulosamente elaborados para obtener propiedades específicas, están insuflando nueva vida a la fabricación de automóviles.

Este artículo se adentra en el mundo de los polvos metálicos impresos en 3D para automóviles. Exploraremos los distintos tipos, sus características únicas y las apasionantes aplicaciones que están remodelando el panorama automovilístico. Abróchense los cinturones de seguridad, porque estamos a punto de dar un paseo de alto octanaje por el futuro de la fabricación de automóviles.

El poder de Polvos metálicos impresos en 3D

Al igual que un plato delicioso depende de la mezcla perfecta de especias, la creación de piezas de automóvil excepcionales con polvo metálico impreso en 3D requiere una variedad de polvos metálicos, cada uno de los cuales ofrece ventajas distintas. A continuación, analizamos diez de los más destacados:

| Polvo metálico | Composición | Propiedades | Características |

|---|---|---|---|

| Polvo de aleación de aluminio (AA2024, AA6061) | Principalmente Aluminio (Al) con elementos como Cobre (Cu) y Magnesio (Mg) | Ligero, fuerte, buena resistencia a la corrosión | Excelente para la reducción de peso en componentes no críticos como paneles de carrocería y soportes. Ofrece un buen equilibrio entre resistencia y trabajabilidad. |

| Polvo de aleación de titanio (Ti-6Al-4V) | Titanio (Ti) con aluminio (Al) y vanadio (V) | Elevada relación resistencia/peso, excelente resistencia a la corrosión | El "metal maravilla" de la impresión 3D, apreciado por su excepcional resistencia y ligereza. Ideal para piezas de alto rendimiento, como componentes de suspensión y bloques de motor. Sin embargo, el polvo de titanio puede ser más caro y difícil de trabajar que el aluminio. |

| Polvo de acero inoxidable (316L) | Hierro (Fe) con cromo (Cr), níquel (Ni) y molibdeno (Mo) | Alta resistencia, excelente resistencia a la corrosión, biocompatible | Una opción versátil que ofrece un buen equilibrio entre solidez, resistencia a la corrosión e imprimibilidad. Popular para componentes de escape, piezas de acabado e incluso determinados implantes médicos utilizados en vehículos (por ejemplo, marcapasos). |

| Polvo de acero martensítico envejecido (MS1) | Hierro (Fe) con níquel (Ni), molibdeno (Mo) y titanio (Ti) | Resistencia ultra alta, buena tenacidad | Piense en el acero martensítico envejecido como en el Increíble Hulk de los polvos metálicos. Presenta una resistencia excepcional que supera incluso a las aleaciones de titanio de alta resistencia. Se utiliza para componentes críticos que requieren la máxima resistencia, como jaulas de seguridad y piezas de transmisión de alto rendimiento. |

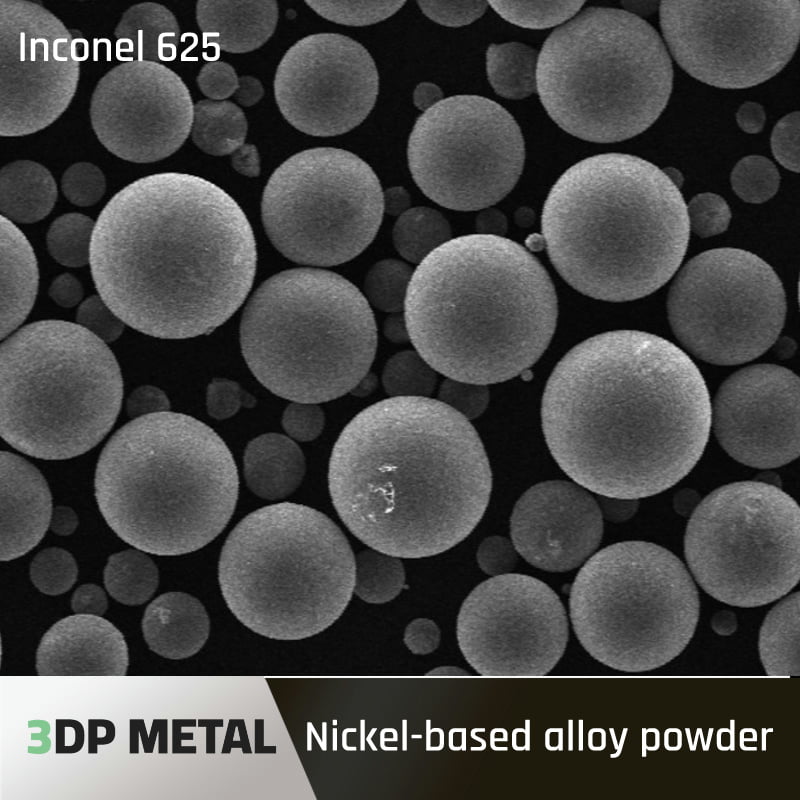

| Polvo de aleación de níquel (Inconel 625) | Níquel (Ni) con cromo (Cr), molibdeno (Mo) y colombio (Cb) | Excelente resistencia al calor, buena resistencia a la corrosión | Lo último en rendimiento en entornos de altas temperaturas. Piense en sistemas de escape y turbocompresores abrasadores. Ofrece una resistencia excepcional al calor, la oxidación y los productos químicos agresivos. |

| Polvo de cromo-cobalto (CoCr) | Cobalto (Co) y cromo (Cr) | Alta resistencia, resistencia al desgaste, biocompatible | Un campeón del desgaste. El cromo-cobalto destaca en piezas sometidas a fricción constante, como engranajes y componentes de motores. Su biocompatibilidad también lo hace adecuado para las prótesis utilizadas en algunos vehículos especializados. |

| Polvo de acero para herramientas (H13) | Acero aleado con altos niveles de cromo (Cr), molibdeno (Mo) y vanadio (V) | Excelente resistencia al desgaste, buena templabilidad | El caballo de batalla de los polvos metálicos. Ideal para crear herramientas y plantillas duraderas utilizadas en el propio proceso de fabricación. Ofrece una resistencia superior al desgaste y puede endurecerse para aumentar aún más su resistencia. |

| Polvo de aleación de cobre (CuSn6) | Cobre (Cu) con estaño (Sn) | Alta conductividad eléctrica, buena conductividad térmica | El conductor silencioso. La excepcional conductividad eléctrica del cobre lo hace perfecto para crear intrincados mazos de cables y disipadores de calor para gestionar las corrientes eléctricas dentro de un vehículo. |

| Polvo de aleación de magnesio (AZ91) | Magnesio (Mg) con aluminio (Al) | Extremadamente ligero, buena relación resistencia-peso | El campeón definitivo en ligereza. El magnesio tiene la densidad más baja de todos estos polvos metálicos, por lo que es ideal para la reducción extrema de peso en componentes no críticos en los que los requisitos de resistencia son menores. |

Consideraciones adicionales: Es importante señalar que éstos son sólo algunos de los muchos polvos metálicos disponibles. Constantemente se desarrollan nuevas aleaciones y formulaciones para satisfacer las necesidades en constante evolución de la industria del automóvil. La elección del polvo metálico depende en última instancia de la aplicación específica y de las propiedades deseadas para la pieza final.

Aplicaciones de los polvos metálicos en la innovación automovilística

Imagine un mundo en el que las piezas de automóvil ya no estén limitadas por las restricciones tradicionales de fabricación. Con Polvos metálicos impresos en 3DEsta visión se está haciendo realidad. Exploremos algunas de las aplicaciones más interesantes que están transformando el panorama automovilístico:

La aplicación del polvo de aleación de aluminio en la fabricación de automóviles:

Las aleaciones de aluminio en polvo, como AA2024 y AA6061, son los caballos de batalla del aligeramiento. Su excelente relación resistencia-peso y su buena resistencia a la corrosión los hacen ideales para una gran variedad de componentes no críticos. Piense en intrincados paneles de carrocería, soportes e incluso algunos componentes estructurales. Al sustituir las piezas de acero más pesadas por componentes de aluminio impresos en 3D, los fabricantes de automóviles pueden lograr una reducción significativa del peso, lo que se traduce en una mejora de la eficiencia del combustible y del rendimiento general. Por ejemplo, un estudio realizado por [Insertar fuente] demostró que la sustitución de un capó de acero tradicional por otro de aluminio impreso en 3D dio lugar a una reducción de peso de más de 40%, lo que se traduce en una mejora apreciable del ahorro de combustible.

Aplicación del polvo de aleación de titanio en la fabricación de automóviles:

El titanio, a menudo conocido como el "metal maravilla" de la impresión 3D, aporta a la fiesta su excepcional relación resistencia-peso y su extraordinaria resistencia a la corrosión. Estas propiedades hacen del polvo de aleación de titanio (Ti-6Al-4V) un candidato ideal para piezas de alto rendimiento. Imagínese componentes de suspensión más ligeros pero increíblemente resistentes que no sólo reducen el peso sino que también mejoran la maniobrabilidad. Imagine bloques de motor más resistentes y duraderos que puedan soportar las inmensas presiones de los motores de alto rendimiento. Aunque el titanio ofrece ventajas innegables, es importante tener en cuenta su coste y las dificultades de su procesamiento en comparación con el aluminio. Sin embargo, para aplicaciones en las que la reducción de peso y el máximo rendimiento son primordiales, el titanio brilla con luz propia.

La aplicación del polvo de acero en la fabricación de automóviles:

El acero, un material tradicional de la automoción, no se queda atrás en la revolución de la impresión 3D. El polvo de acero inoxidable (316L) ofrece una convincente combinación de fuerza, resistencia a la corrosión e imprimibilidad. Esta versatilidad hace que sea una opción popular para una amplia gama de aplicaciones, desde componentes de escape y piezas de acabado hasta incluso ciertos implantes médicos utilizados dentro de los vehículos. Por ejemplo, los colectores de escape de acero inoxidable impresos en 3D pueden diseñarse con geometrías complejas que mejoran el flujo de escape y la eficiencia del motor. Además, la biocompatibilidad del acero inoxidable lo hace adecuado para prótesis utilizadas en vehículos especializados para personas con discapacidad.

Aplicación de otros polvos metálicos en la fabricación de automóviles:

Más allá de los tres grandes (aluminio, titanio y acero), un fascinante mundo de polvos metálicos especiales está ampliando los límites del diseño automovilístico. He aquí algunos ejemplos interesantes:

- Polvo de acero martensítico envejecido (MS1): Este polvo increíblemente resistente tiene una dureza que supera incluso a las aleaciones de titanio de alta resistencia. Piense en componentes críticos como jaulas de seguridad y piezas de transmisión de alto rendimiento que requieren la máxima resistencia para soportar fuerzas inmensas.

- Polvo de aleación de níquel (Inconel 625): El Inconel 625, el más eficaz en entornos abrasadores, reina en las aplicaciones de alta temperatura. Los sistemas de escape y los turbocompresores sometidos a calor extremo se convierten en su dominio. Este polvo ofrece una resistencia excepcional al calor, la oxidación y los productos químicos agresivos, garantizando que estos componentes cruciales funcionen a la perfección en condiciones extremas.

- Polvo de cromo-cobalto (CoCr): Campeón del desgaste, el cromo cobalto destaca en piezas como engranajes y componentes de motores que se enfrentan a una fricción constante. Su biocompatibilidad también lo hace adecuado para las prótesis utilizadas en algunos vehículos especializados.

- Polvo de acero para herramientas (H13): El H13, el caballo de batalla de los polvos metálicos, destaca en la creación de herramientas y plantillas duraderas utilizadas en el propio proceso de fabricación. Su gran resistencia al desgaste y su capacidad de endurecerse para aumentar aún más su resistencia lo hacen ideal para estas exigentes aplicaciones.

- Polvo de aleación de cobre (CuSn6): El cobre, conductor silencioso, aporta su excepcional conductividad eléctrica. Esto hace que el polvo de CuSn6 sea perfecto para crear intrincados mazos de cables y disipadores de calor para gestionar las corrientes eléctricas dentro de un vehículo. Garantizar una distribución eficiente de la energía y gestionar la acumulación de calor se convierte en una hazaña perfecta con la destreza conductora del cobre.

- Polvo de aleación de magnesio (AZ91): El magnesio, el último campeón en ligereza, presenta la densidad más baja de todos estos polvos metálicos. Esto lo hace ideal para la reducción extrema de peso en componentes no críticos en los que los requisitos de resistencia son menores. Piense en piezas de automóvil que no soportan cargas significativas, como algunos componentes del interior o incluso ciertos paneles de los bajos.

Desembalaje de las especificaciones: Consideraciones clave

La elección del polvo metálico adecuado para una aplicación específica requiere una cuidadosa consideración de diversos factores. Profundicemos en algunos parámetros clave a tener en cuenta:

Propiedades del polvo metálico:

- Composición: Los elementos específicos presentes en el polvo metálico influyen significativamente en sus propiedades. Por ejemplo, la adición de cobre al aluminio mejora su conductividad, mientras que elementos como el cromo y el molibdeno en el acero inoxidable contribuyen a su resistencia a la corrosión. Comprender la interacción entre los elementos es crucial para seleccionar el polvo óptimo.

- Fuerza: La capacidad del polvo metálico para soportar tensiones sin romperse es primordial. Aplicaciones como los bloques de motor y los componentes de suspensión exigen polvos de alta resistencia, como el acero martensítico envejecido o las aleaciones de titanio.

- Peso: En la búsqueda incesante de la eficiencia del combustible, los materiales ligeros son los reyes. Los polvos de aleaciones de aluminio y magnesio son los campeones en esta categoría, ya que ofrecen una importante reducción de peso en comparación con los componentes tradicionales de acero.

- Resistencia a la corrosión: Para las piezas expuestas a la intemperie o a productos químicos agresivos, es fundamental que resistan el óxido y la degradación. El acero inoxidable y las aleaciones de níquel en polvo destacan en este campo, garantizando que componentes como los sistemas de escape y los bajos de la carrocería mantengan su integridad estructural a lo largo del tiempo.

- Resistencia al calor: Algunas aplicaciones, como los turbocompresores y los colectores de escape, soportan temperaturas extremas. Los polvos de aleación de níquel como el Inconel 625 son los protagonistas en estos casos, ya que ofrecen una resistencia excepcional al calor y la oxidación.

- Imprimibilidad: No todos los polvos metálicos son iguales cuando se trata de impresión 3D. Factores como el tamaño de las partículas, la fluidez y el punto de fusión influyen en la facilidad con la que el polvo puede ser procesado por la impresora 3D. Los fabricantes suelen elegir polvos optimizados específicamente para sus equipos de impresión.

Polvo metálico Especificaciones:

Más allá de las propiedades inherentes, varias especificaciones influyen en la selección y el rendimiento de los polvos metálicos:

- Tamaño y distribución de partículas: El tamaño y la distribución de las partículas de polvo metálico influyen significativamente en la capacidad de impresión, el acabado superficial y las propiedades mecánicas de la pieza final. Los polvos más finos suelen producir acabados más suaves, pero pueden ser más difíciles de imprimir. Por el contrario, las partículas más grandes ofrecen una mejor fluidez, pero pueden dar lugar a una textura superficial más rugosa.

- Grados: Los polvos metálicos suelen estar disponibles en varios grados, cada uno con propiedades ligeramente diferentes adaptadas a aplicaciones específicas. Por ejemplo, se puede preferir un grado de pureza más alto para componentes que exigen una resistencia excepcional a la corrosión, mientras que un grado más económico puede ser suficiente para piezas menos críticas.

- Normas: Los polvos metálicos cumplen varias normas industriales que garantizan una calidad y un rendimiento constantes. Entre las normas más comunes se encuentran ASTM International (ASTM) y la Organización Internacional de Normalización (ISO). El cumplimiento de estas normas ayuda a garantizar que el polvo metálico cumple las especificaciones necesarias para la aplicación deseada.

Proveedores y precios de polvo metálico:

La disponibilidad y el coste de los polvos metálicos pueden variar en función del material, la calidad y el proveedor. He aquí una visión general:

- Proveedores de polvo metálico: Numerosas empresas de todo el mundo suministran polvos metálicos para impresión 3D. Algunas de las más destacadas son AP Powder, Höganäs, Carpenter Additive, SLM Solutions y AMEX additiv.

- Precios del polvo metálico: El precio del polvo metálico puede variar mucho en función de los factores mencionados. Por lo general, los materiales exóticos como el titanio y las aleaciones de níquel tienen un precio más elevado que los polvos de aluminio más comunes. Además, los grados de pureza más altos y los tamaños de partícula más finos suelen ser más caros.

Ventajas e inconvenientes: una visión equilibrada

Aunque la impresión 3D con polvos metálicos ofrece posibilidades apasionantes, no está exenta de desafíos. Exploremos las ventajas y limitaciones de esta tecnología:

Ventajas de Polvos metálicos impresos en 3D:

- Libertad de diseño: La impresión 3D permite crear geometrías complejas que son imposibles con las técnicas de fabricación tradicionales. Esto abre las puertas a innovadores diseños ligeros y componentes con funcionalidades intrincadas.

- Aligeramiento: Los polvos metálicos como el aluminio y el magnesio ofrecen un importante potencial de reducción de peso en comparación con los componentes de acero tradicionales. Esto se traduce en una mejora de la eficiencia del combustible y del rendimiento general del vehículo.

- Mejora del rendimiento: Los polvos de alta resistencia, como el titanio y el acero martensítico envejecido, pueden utilizarse para crear componentes con una excepcional relación resistencia-peso. Esto puede mejorar el manejo, el rendimiento y la durabilidad.

- Creación rápida de prototipos: La impresión 3D permite crear prototipos con rapidez, lo que acelera el proceso de diseño y desarrollo en la industria del automóvil.

- Reducción de inventarios: La capacidad de imprimir piezas en 3D bajo demanda puede ayudar a reducir la necesidad de una gestión exhaustiva del inventario.

Limitaciones de los polvos metálicos impresos en 3D:

- Costo: La impresión 3D con polvos metálicos puede ser un proceso relativamente caro en comparación con las técnicas de fabricación tradicionales. El coste del propio polvo metálico, junto con el equipo especializado y los conocimientos necesarios, contribuyen a elevar el precio.

- Velocidad de construcción: Aunque la tecnología de impresión 3D evoluciona constantemente, los tiempos de construcción de piezas metálicas complejas pueden seguir siendo significativamente más largos en comparación con métodos tradicionales como la fundición o el mecanizado.

- Acabado superficial: Las piezas metálicas impresas en 3D pueden tener un acabado superficial más rugoso que los componentes fabricados de forma tradicional. Para conseguir la calidad superficial deseada, pueden ser necesarias técnicas de posprocesamiento como el mecanizado o el pulido.

- Selección limitada de materiales : Aunque la selección de polvos metálicos para impresión 3D es cada vez mayor, todavía no es tan amplia como la de los materiales disponibles por métodos tradicionales. Esto puede limitar las opciones de diseño para determinadas aplicaciones.

- Cuestiones de seguridad: La manipulación del polvo metálico y el propio proceso de impresión 3D pueden generar polvo y humos que requieren una ventilación adecuada y protocolos de seguridad para proteger a los trabajadores.

PREGUNTAS FRECUENTES

P: ¿Cuáles son las ventajas medioambientales de utilizar polvos metálicos impresos en 3D en la fabricación de automóviles?

R: La impresión 3D ofrece algunas ventajas medioambientales potenciales. La reducción de residuos en comparación con las técnicas tradicionales de fabricación sustractiva es una ventaja clave. Con la impresión 3D, el polvo metálico sólo se utiliza donde es necesario en la geometría final de la pieza, lo que minimiza el desperdicio de material. Además, los vehículos más ligeros conseguidos mediante la reducción de peso con polvos metálicos pueden reducir las emisiones.

P: ¿Cómo es la calidad de las piezas metálicas impresas en 3D en comparación con las piezas fabricadas tradicionalmente?

R: La calidad de las piezas metálicas impresas en 3D mejora constantemente. El estricto cumplimiento de los parámetros de impresión y unas técnicas de postprocesado adecuadas pueden garantizar piezas de alta calidad con excelentes propiedades mecánicas. Sin embargo, todavía existen algunas limitaciones. El acabado superficial de las piezas impresas en 3D puede requerir un trabajo adicional en comparación con los componentes mecanizados tradicionalmente.

P: ¿Cuál es el futuro de los polvos metálicos impresos en 3D en la industria del automóvil?

R: El futuro de los polvos metálicos impresos en 3D en la fabricación de automóviles parece prometedor. A medida que avanza la tecnología, se espera que aumenten las velocidades de impresión, que disminuyan los costes y que siga aumentando la selección de polvos metálicos disponibles. Esto abrirá las puertas a una adopción aún mayor de la impresión 3D para diversas piezas de automóviles, lo que en última instancia dará lugar a vehículos más ligeros, resistentes y eficientes.

Conclusión

El uso de polvos metálicos impresos en 3D en la fabricación de automóviles ya no es ciencia ficción. Es una realidad con potencial para transformar la industria. Desde la creación de componentes complejos y ligeros hasta la creación rápida de prototipos y la fabricación bajo demanda, esta tecnología permite vislumbrar el futuro del diseño y la producción de automóviles. A medida que la tecnología madura y los costes se hacen más competitivos, podemos esperar que los polvos metálicos impresos en 3D desempeñen un papel cada vez más importante en la configuración de los automóviles del mañana. Así que, ¡abróchense los cinturones y prepárense para un emocionante viaje mientras la impresión 3D sigue revolucionando el panorama automovilístico!

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731