Polvo de aluminio AlSi10Mg: Resumen técnico

Índice

Polvo de aluminio AlSi10Mg es una aleación de aluminio que contiene silicio y magnesio como principales elementos de aleación. Este polvo metálico se ha convertido en una opción popular para aplicaciones de fabricación aditiva como el sinterizado selectivo por láser (SLS) y el sinterizado directo de metales por láser (DMLS) gracias a sus excelentes propiedades mecánicas, su ligereza, su resistencia a la corrosión y su elevada relación resistencia-peso.

Este artículo ofrece una visión técnica completa del polvo de aluminio AlSi10Mg que abarca su composición, propiedades, métodos de producción, aplicaciones, ventajas y limitaciones. Los datos cuantitativos se presentan en forma de tablas junto con ideas y comentarios subjetivos para ayudar a los lectores a comprender en profundidad este avanzado material de ingeniería.

Aluminio AlSi10Mg Composición del polvo

La composición del polvo de aluminio AlSi10Mg es la siguiente:

| Elemento | Peso % |

|---|---|

| Aluminio (Al) | Resto |

| Silicio (Si) | 9-11% |

| Magnesio (Mg) | 0.2-0.45% |

| Hierro (Fe) | < 0,55% |

| Manganeso (Mn) | < 0.45% |

| Titanio (Ti) | < 0,15% |

El alto contenido en silicio proporciona una buena fluidez y moldeabilidad, así como una mayor resistencia y dureza. La adición de magnesio aumenta la resistencia mediante el refuerzo de la solución sólida y el endurecimiento por precipitación.

También están presentes pequeñas cantidades de hierro, manganeso y titanio como elementos de impureza. Un control más estricto de la composición permite a esta aleación en polvo lograr una mayor consistencia en las propiedades finales de la pieza.

Aluminio AlSi10Mg Propiedades del polvo

El AlSi10Mg se valora por su excelente relación resistencia-peso y su buena resistencia a la corrosión. Estas son algunas de las propiedades clave de esta aleación de aluminio en polvo:

Propiedades mecánicas

| Propiedad | Valor |

|---|---|

| Densidad | 2,68 g/cc |

| Resistencia a la tracción | 430 MPa |

| Límite elástico | 270 MPa |

| Módulo de Young | 73 GPa |

| Alargamiento a la rotura | 8% |

| Dureza | 120 HB |

Su baja densidad en comparación con los aceros, junto con su alta resistencia y rigidez, hacen del AlSi10Mg un atractivo sustituto ligero en muchas aplicaciones. El alargamiento indica una ductilidad moderada para una aleación de aluminio, mientras que el valor de dureza Brinell es suficientemente alto para una buena resistencia al desgaste.

Propiedades físicas

| Propiedad | Valor |

|---|---|

| Punto de fusión | ~600°C |

| Conductividad térmica | 150 W/m-K |

| Resistividad eléctrica | 3,5 x 10^-6 Ω-cm |

| Coeficiente de dilatación térmica | 21 x 10^-6 K^-1 |

El punto de fusión moderadamente alto, unido a una buena conductividad térmica, hace que el AlSi10Mg sea adecuado para los métodos de procesamiento térmico utilizados en la fabricación aditiva. Las propiedades eléctricas y de expansión térmica son las típicas de las aleaciones de aluminio.

Propiedades de corrosión

- Excelente resistencia a la corrosión en medios acuosos neutros

- Resistente al ataque de la mayoría de ácidos y álcalis

- Susceptible a la corrosión por picaduras y grietas por cloruros

En general, el polvo de AlSi10Mg muestra una muy buena resistencia a la corrosión gracias a la capa de óxido protectora de su superficie. Esto lo hace adecuado para su uso en entornos húmedos y aplicaciones que impliquen contacto con el agua.

Producción de polvo de aluminio AlSi10Mg

El polvo de AlSi10Mg para procesos de AM se produce comúnmente por:

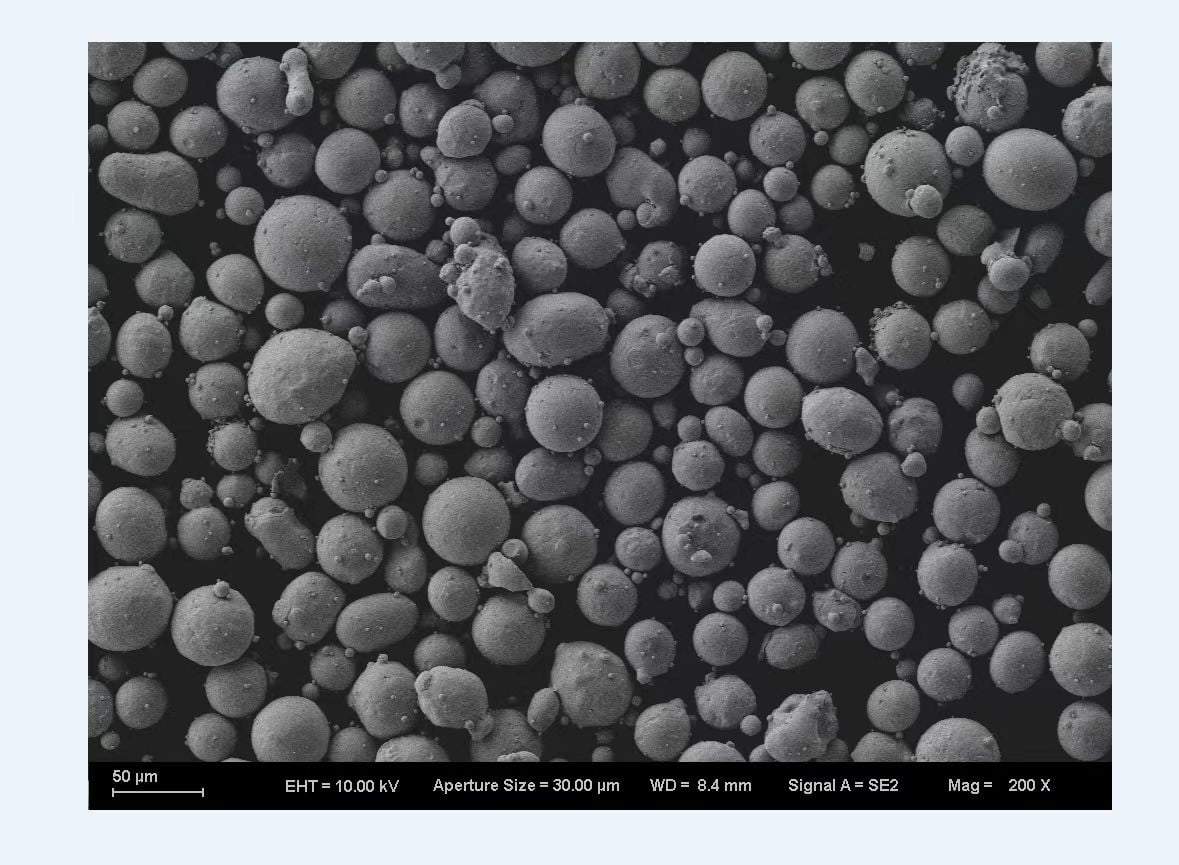

- Atomización - La corriente de metal fundido aleado se desintegra mediante chorros de gas o agua en finas gotitas que se solidifican en polvo. Esto produce un polvo esférico ideal para la fusión en lecho de polvo.

- Proceso de electrodos rotativos de plasma (PREP) - La aleación se funde mediante arco de plasma y se atomiza centrífugamente mediante discos de electrodos giratorios. Proporciona un polvo esférico con buena fluidez.

- Atomización de gases - Se utiliza un gas inerte como el argón o el nitrógeno para atomizar la aleación fundida y obtener un polvo fino y esférico. Es el proceso más utilizado.

Atributos clave del polvo:

- Granulometría: de 15 a 45 micras

- Morfología - Forma esférica con algunos satélites

- Fluidez - Excelente, con caudales Hall > 30 s/50 g

- Densidad aparente - ~2,7 g/cc

- Densidad de toma - Hasta 80% de densidad de aleación

Estas propiedades hacen que el AlSi10Mg sea fácilmente compatible con los procesos habituales de AM, como la fusión selectiva por láser y la fusión por haz de electrones, que implican el esparcimiento y la nivelación del polvo.

Aplicaciones del polvo de aluminio AlSi10Mg

Algunas de las principales aplicaciones del polvo de aleación AlSi10Mg son:

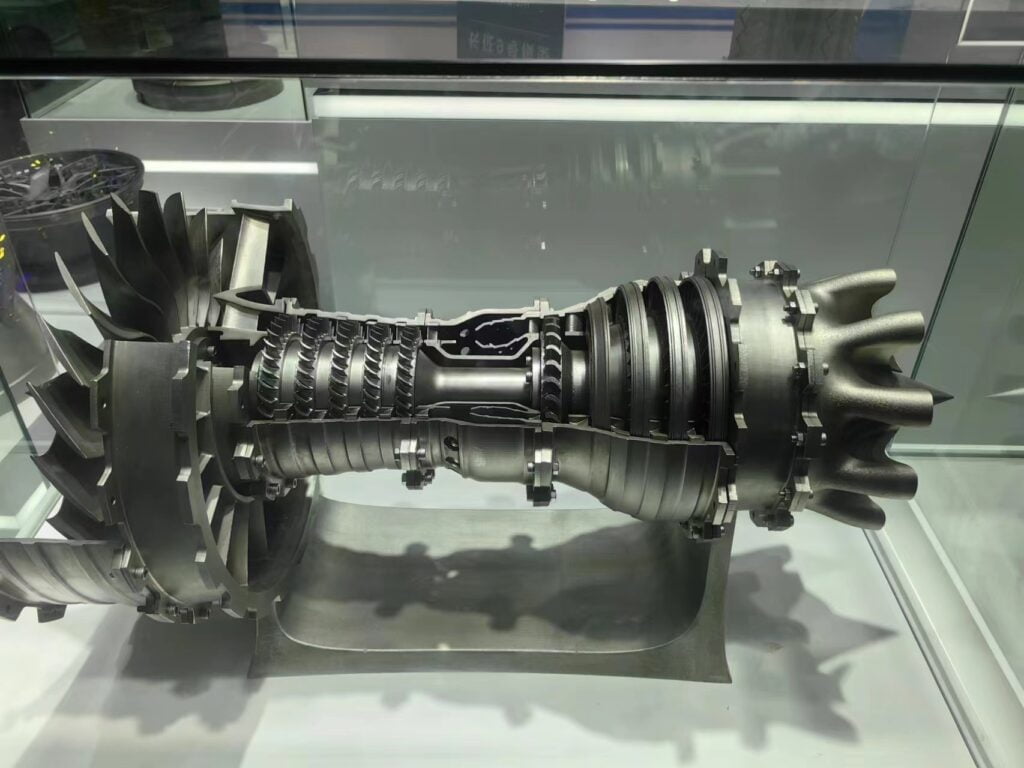

Aeroespacial: Soportes, componentes del fuselaje, piezas del motor

Automóvil: Piezas del chasis, componentes del varillaje, engranajes de la transmisión

Industrial: Piezas de robótica, herramientas, componentes de máquinas

Médico: Implantes ortopédicos, prótesis, instrumental quirúrgico

Consumidor: Carcasas de electrónica, artículos deportivos, accesorios de automoción

Su ligereza y resistencia hacen que esta aleación sea adecuada para aplicaciones de movilidad sensibles al peso en los sectores aeroespacial, automovilístico y médico. El AlSi10Mg permite fabricar piezas metálicas personalizadas de alta resistencia mediante AM para diversas aplicaciones industriales.

Polvo de AlSi10Mg para fabricación aditiva

AlSi10Mg es uno de los polvos de aleación de aluminio más utilizados en procesos de AM por fusión en lecho de polvo como:

- Fusión selectiva por láser (SLM)

- Sinterizado selectivo por láser (SLS)

- Sinterizado directo de metales por láser (DMLS)

- Fusión por haz de electrones (EBM)

Ventajas del uso de polvo de AlSi10Mg en AM:

- Piezas con una resistencia superior a la de los componentes de aleación fundida

- Densidad casi total hasta 99,8%

- Excelente acabado superficial y precisión geométrica

- Posibilidad de geometrías complejas mediante AM

- Reducción de residuos en comparación con los métodos sustractivos

- Aligeramiento en comparación con las piezas de titanio o acero

- Propiedades mecánicas constantes y repetibles

El AlSi10Mg permite reducir considerablemente el peso en comparación con los materiales tradicionales, al tiempo que iguala o supera sus prestaciones. De ahí su uso generalizado en los sectores de la aviación, el espacio, la automoción y la medicina.

Sin embargo, factores como el control de la porosidad, la anisotropía, las tensiones residuales y los requisitos del tratamiento térmico requieren una consideración especial cuando se imprime con esta aleación.

Proveedores de polvo de AlSi10Mg

Algunos de los principales proveedores mundiales de polvo de aleación de aluminio AlSi10Mg son:

| Empresa | Designación del producto |

|---|---|

| Met3DP | AlSi10Mg |

| Arcam AB | AlSi10Mg |

| Carpintero | AlSi10Mg |

| EOS | AlSi10Mg |

| Aditivos GE | AlSi10Mg |

| Tecnología LPW | AlSi10Mg |

| Praxair | Al-43 |

| Sandvik | Osprey AlSi10Mg |

Estos proveedores de polvo tienen una amplia experiencia en la producción de AlSi10Mg según los exigentes estándares de la AM. También proporcionan datos técnicos, caracterización de materiales y directrices sobre parámetros para facilitar el procesamiento AM.

AlSi10Mg Polvo Precios

El precio del polvo de AlSi10Mg apto para AM puede oscilar entre $50/kg y $120/kg en función:

- Niveles de pureza

- Coherencia en la composición química

- Gama y distribución del tamaño de las partículas

- Morfología del polvo (esfericidad y textura superficial)

- Cantidad de suministro

- Región geográfica

El polvo de AlSi10Mg atomizado con gas de alta calidad destinado a aplicaciones críticas cuesta más de $100/kg, mientras que el polvo más barato con especificaciones menos estrictas puede costar ~$60/kg en volúmenes a granel.

Lista de precios Met3DP AlSi10Mg:

| Polvo metálico | Tamaño | Cantidad | Precio/Kg | Tamaño | Cantidad | Precio/Kg |

| AlSi10Mg | 15-45μm | 1Kg | $70 | 15-53 µm | 1Kg | $51 |

| AlSi10Mg | 15-45μm | 10Kg | $42 | 15-53 µm | 10Kg | $33 |

| AlSi10Mg | 15-45μm | 100Kg | $34.6 | 15-53 µm | 100Kg | $23.5 |

Solicite información para obtener el mejor precio de Met3DP.

AlSi10Mg frente a alternativas para AM

AlSi10Mg compite con varias aleaciones y materiales ligeros alternativos a la hora de seleccionar el polvo para AM. He aquí su comparación:

| Aleación | Pros | Contras |

|---|---|---|

| AlSi10Mg | Solidez, resistencia a la corrosión, soldabilidad | Temperatura máxima más baja |

| Ti6Al4V polvo | Alta resistencia, biocompatibilidad | Caro, alta densidad |

| AlSi7Mg polvo | Mayor ductilidad | Menor resistencia que AlSi10Mg |

| polvo in625 | Alta resistencia con tratamiento térmico | Resistencia limitada a la corrosión |

| Aluminio 6061 | Disponibilidad generalizada | Menor resistencia que AlSi10Mg |

| Fibra de carbono | Masa muy baja | Difícil de imprimir, anisótropo |

Para la mayoría de las aplicaciones, AlSi10Mg ofrece la mejor combinación de rendimiento mecánico, resistencia a la corrosión, soldabilidad y rentabilidad. Su resistencia supera a la del aluminio 6061, al tiempo que evita el elevado coste de las aleaciones de titanio.

Ventajas y limitaciones del AlSi10Mg para AM

Ventajas

- Alta resistencia específica superior a la de algunas aleaciones de titanio

- Cerca de 30% menor densidad en comparación con el acero

- Ventaja de coste frente a aleaciones exóticas como el titanio y el inconel

- Mejor resistencia a la corrosión que los compuestos de magnesio o fibra de carbono

- Mejor ductilidad que las aleaciones de aluminio de muy alta resistencia

- Posibilidad de integrar elementos de refuerzo y celosías para aumentar la rigidez

- Mayor velocidad de fabricación que los metales reactivos como el titanio

- Reciclado del polvo en varias construcciones

Limitaciones

- Temperatura máxima de funcionamiento inferior a la de los aceros o las aleaciones de titanio

- Susceptibilidad al alabeo térmico y al agrietamiento en comparación con los aceros

- Estructuras de apoyo adicionales necesarias durante la construcción

- Niveles de porosidad superiores a los de los aceros

- Tratamientos térmicos necesarios para obtener propiedades óptimas

- Propiedades mecánicas más anisótropas que los materiales isótropos como los aceros

- La rugosidad de la superficie suele requerir operaciones de acabado

- Biocompatibilidad limitada en comparación con el titanio

Comprender estas ventajas y desventajas permite una selección adecuada para aplicaciones y condiciones de funcionamiento específicas.

AlSi10Mg Polvo - Preguntas frecuentes

He aquí las respuestas a algunas preguntas frecuentes sobre el polvo de AlSi10Mg para AM:

P: ¿Qué tamaño de partícula es mejor para la AM con polvo de AlSi10Mg?

R: Un tamaño de partícula de entre 15 y 45 micras funciona bien en la mayoría de los procesos de AM. El polvo más fino por debajo de 10 micras puede causar problemas de polvo, mientras que las partículas más grandes por encima de 60 micras dañan la densidad y el acabado superficial.

P: ¿Cuál es el efecto del contenido de silicio en las propiedades del AlSi10Mg?

R: Aumentar el silicio de ~9% a ~11% mejora la fluidez del polvo. También mejora la dureza y la estabilidad térmica a expensas de una cierta pérdida de ductilidad y resistencia a la fractura.

P: ¿Por qué la atomización con gas es el método preferido para fabricar polvo de AM AlSi10Mg?

R: La atomización con gas permite un control preciso de la morfología esférica y la estrecha distribución de partículas necesarias para los procesos de AM. Evita los problemas de contaminación que plantea la atomización con agua.

P: ¿Cómo deben tratarse térmicamente las piezas de AlSi10Mg tras el procesamiento AM?

R: Un tratamiento térmico típico es la disolución a 530-550°C durante 1-3 horas, seguida del prensado isostático en caliente (HIP) y, a continuación, el envejecimiento a 160-180°C durante 6-8 horas para conseguir una resistencia óptima.

P: ¿Es AlSi10Mg fácilmente soldable para el postprocesado de piezas AM?

R: Sí, el AlSi10Mg puede soldarse utilizando aleaciones de relleno 5XXX. Una buena soldabilidad permite realizar uniones y modificaciones adicionales de las piezas de AlSi10Mg AM.

P: ¿Es necesario secar el polvo de AlSi10Mg antes de procesarlo en AM?

R: Se recomienda el presecado a 80-100°C durante 2-4 horas para eliminar la humedad superficial que puede causar problemas como la formación de bolas y la porosidad durante las construcciones AM.

Conclusión

El polvo de aleación de aluminio AlSi10Mg se ha convertido en uno de los principales materiales para la fabricación aditiva de piezas metálicas en diversos sectores. Sus propiedades, como la elevada relación resistencia-peso, la buena resistencia a la corrosión, la excelente fluidez y la facilidad de posprocesamiento, hacen del AlSi10Mg una opción versátil para la AM.

A medida que los procesos de AM siguen madurando, el AlSi10Mg está preparado para ofrecer componentes más ligeros y resistentes con geometrías optimizadas para impulsar la próxima generación de innovación en el diseño. Con el desarrollo continuo de aleaciones y la optimización de parámetros, las capacidades de este material se ampliarán aún más.

Related post about Polvo de AlSi10Mg para impresión 3D:

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Segmentos de álabe de tobera de alto rendimiento: Revolucionando la eficiencia de las turbinas con la impresión metálica en 3D

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.

Polvos metálicos para impresión 3D y fabricación aditiva

PRODUCTO

cONTACT INFO

- Ciudad de Qingdao, Shandong, China

- [email protected]

- [email protected]

- +86 19116340731