Polvo de Inconel 718: Composición, características, aplicaciones y calidades

Índice

Polvo de Inconel 718 es un polvo de aleación a base de níquel-cromo que se utiliza principalmente en la fabricación aditiva y en los procesos de fusión de lechos de polvo metálico. Este polvo de alta resistencia presenta excelentes propiedades de resistencia a la corrosión y al calor adecuadas para aplicaciones aeroespaciales, de petróleo y gas e industriales.

Visión general del polvo de Inconel 718

El polvo de Inconel 718 es una aleación de níquel-cromo endurecible por precipitación también conocida como NIMONIC PE16 o NiCr19Fe19Nb5Mo3. Ofrece una combinación única de propiedades como alto límite elástico, resistencia a la tracción y a la rotura por fluencia, resistencia a la corrosión y a la oxidación y templabilidad.

Esta guía ofrece una visión general detallada del polvo de Inconel 718, que abarca su composición y propiedades, las formas y tamaños de producto disponibles, las aplicaciones, los grados que cumplen diversas especificaciones, los principales proveedores mundiales y los precios habituales. El análisis comparativo se presenta en tablas fáciles de usar que destacan las ventajas y limitaciones de este versátil polvo de superaleación.

Detalles clave de Inconel 718 Polvo:

- Sistema de aleación: Níquel-cromo

- Sobrenombre: Superalloy 718

- Densidad: 8,19 g/cm3

- Punto de fusión: 1260-1335°C

- Características principales: Alta resistencia, dureza, soldabilidad y mecanizabilidad

- Aplicaciones comunes: Componentes aeroespaciales como álabes de turbina, toberas disciplinadas, carcasas y juntas donde la resistencia al calor y a la corrosión es crítica.

Composición y propiedades del polvo de Inconel 718

La composición y la microestructura del polvo de Inconel 718 dan como resultado una combinación única de propiedades que lo hacen adecuado para aplicaciones de alta temperatura.

Composición típica (peso %) del polvo de Inconel 718

| Elemento | Min | Max |

|---|---|---|

| Níquel (Ni) | 50.00 | 55.00 |

| Cromo (Cr) | 17.00 | 21.00 |

| Hierro (Fe) | Saldo | 21.00 |

| Niobio (Nb) | 4.75 | 5.50 |

| Molibdeno (Mo) | 2.80 | 3.30 |

| Titanio (Ti) | 0.65 | 1.15 |

| Aluminio (Al) | 0.20 | 0.80 |

| Cobalto (Co) | 1.00 | |

| Cobre (Cu) | 0.30 |

Propiedades principales del polvo de Inconel 718

| Propiedad | Valor |

|---|---|

| Densidad | 8,19 g/cm3 |

| Intervalo de fusión | 1260-1335°C |

| Tamaño medio de las partículas | 15-45 micras |

| Contenido de oxígeno | <0,1% |

| Contenido de nitrógeno | <0,1% |

| Conductividad térmica | 11,4 W/m-K |

| Resistividad eléctrica | 1,41 microohmios-cm |

| Módulo de Young | 205 GPa |

| Relación de Poisson | 0.294 |

| Calor específico | 435 J/kg-K |

| Coeficiente de dilatación térmica | 12,8 μm/m-°C |

| Resistencia a la tracción | 1275 MPa (min) |

Principales características y ventajas del polvo de Inconel 718:

- Mantiene la resistencia y la dureza a altas temperaturas de funcionamiento

- Ofrece una excelente resistencia a la oxidación y la corrosión

- Ofrece buenas características de soldadura y mecanizado

- Alcanza una elevada resistencia a la fluencia y a la rotura mediante un tratamiento térmico de endurecimiento por precipitación

- Su alto contenido en aluminio y titanio da lugar a la formación de precipitados de Ni3(Al, Ti) denominados gamma prime que proporcionan unas propiedades mecánicas excepcionales incluso por encima de 650°C.

Por lo tanto, el Inconel 718 es un candidato atractivo para la tecnología de fabricación aditiva como el sinterizado directo de metal por láser (DMLS) para crear componentes resistentes y ligeros para motores de aviones, turbinas de generación de energía y equipos de proceso utilizados en entornos difíciles.

Aplicaciones y usos de Inconel Polvo

La combinación única de resistencia, tenacidad a la fractura y resistencia a la corrosión a temperaturas elevadas hace que el Inconel 718 sea adecuado para una gran variedad de aplicaciones críticas en todos los sectores industriales.

Aplicaciones y usos típicos del polvo de Inconel 718

| Industria | Componentes |

|---|---|

| Aeroespacial | Piezas de motor como álabes, carcasas, fijaciones en las que la resistencia a la fatiga es crítica. |

| Petróleo y gas | Equipos de boca de pozo, herramientas de fondo de pozo para entornos de servicios agrios |

| Generación de energía | Intercambiadores de calor para gasificación de carbón, equipos de tratamiento térmico |

| Automoción | Rotores de turbocompresores, refrigeradores de recirculación de gases de escape |

| Metalurgia | Matrices de extrusión para metales reactivos como el titanio, insertos de acero para herramientas en caliente |

| Fabricación aditiva | Fusión por láser en lecho de polvo de piezas metálicas funcionales totalmente densas con geometría compleja |

La aplicación más común es en motores de aviación para fabricar piezas giratorias críticas como discos y cierres, así como carcasas y juntas que deben soportar un funcionamiento sostenido durante largos periodos a temperaturas cercanas a los 700 °C.

Más del 50% del consumo del mercado de aleaciones forjadas se destina a componentes de motores a reacción, lo que pone de relieve la importancia de Inconel 718 en el sector aeroespacial. La fabricación aditiva permite ahora geometrías optimizadas más ligeras que no son posibles con la fundición o la forja.

Calidades y especificaciones del polvo de Inconel 718

El polvo de Inconel 718 para procesos de AM debe cumplir diversas normas internacionales y regionales sobre química y distribución del tamaño de las partículas. A continuación se enumeran los grados más comunes:

Calidades estándar y especificaciones del polvo de Inconel 718

| Grado | Especificación |

|---|---|

| Inconel 718 | AMS 5662, AMS 5664, AMS 5832 |

| Inconel 718 | UNS N07718 |

| Inconel 718 | W.Nr. 2.4668 |

| Inconel 718 | DIN NiCr19Fe19NbMo3 |

Estas especificaciones imponen un estricto control sobre la composición química y los niveles de impurezas. También son posibles aleaciones personalizadas adaptadas a aplicaciones específicas mediante pequeños ajustes del contenido de Nb, Ti, Al.

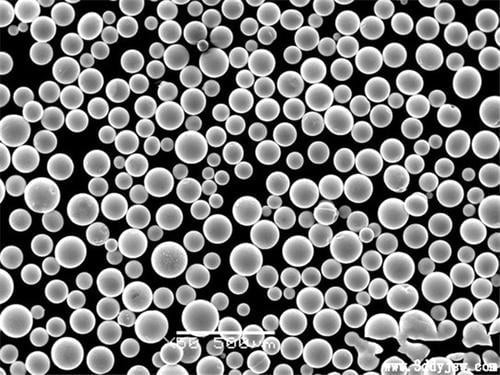

Todos los lotes se someten a rigurosas pruebas de calidad para verificar la composición química, la distribución del tamaño de las partículas, las características de flujo, etc. antes de su comercialización. Entre los métodos de inspección habituales se incluyen la microscopía óptica, el SEM, la espectroscopia de rayos X de dispersión de energía, etc.

Polvos metálicos relacionados para impresión 3D:

Distribución granulométrica del polvo de Inconel 718

Para lograr una alta densidad e integridad mecánica de las piezas impresas en 3D con Inconel 718, la distribución del tamaño de las partículas de polvo (PSD) debe cumplir determinados umbrales.

Requisitos típicos de distribución granulométrica del polvo de Inconel 718 para el proceso DMLS

| Tamaño de las partículas (μm) | Distribución (%) |

|---|---|

| 15 a 45 años | ≥ 90% |

| <15 | ≤ 10% |

| 45 a 105 | ≤ 10% |

| >105 | ≤ 1% |

Una atomización más fina permite un mejor flujo y empaquetado, pero reduce la productividad. El tamaño medio suele mantenerse entre 15 y 45 micras para obtener resultados de impresión óptimos. Ajustando la dinámica del flujo de gas, el fabricante de polvo puede personalizar las distribuciones desplazando el pico dentro de este rango.

Proveedores mundiales de Inconel 718 en polvo

Algunos de los principales proveedores establecidos que fabrican polvo de Inconel 718 para fabricación aditiva a escala mundial son:

Principales proveedores y fabricantes de polvo de Inconel 718

| Empresa | País |

|---|---|

| Sandvik Osprey | Reino Unido |

| Aditivo para carpinteros | Estados Unidos |

| Praxair | Estados Unidos |

| AP&C | Canadá |

| Erasteel | Francia |

| Aubert & Duval | Francia |

| Soluciones SLM | Alemania |

Estos reproductores utilizan la técnica de atomización con gas inerte bajo atmósfera protectora para producir polvo fino de Inconel 718 adecuado para el proceso de impresión láser. El material de lote único de alta pureza optimizado para la fluidez, la densidad aparente y el rendimiento repetible ayuda a conseguir piezas metálicas de alta calidad.

Además de estas grandes empresas, varios actores regionales más pequeños también ofrecen polvo de Inconel 718 a medida. Sin embargo, la certificación de calidad y las pruebas para validar la química y la limpieza pueden no ser tan sólidas.

Tendencias de los precios del polvo de Inconel 718

El precio del polvo de Inconel 718 depende de la cantidad, el grado de calidad, la distribución granulométrica, los márgenes del proveedor y factores geográficos. Algunos rangos de precios típicos son:

Precios indicativos del polvo de Inconel 718

| Cantidad | Precio por kg (USD) |

|---|---|

| 1 kg | 800 - 1000 |

| 10 kg | 500 - 800 |

| 100 kg | 250 - 500 |

Las economías de escala permiten que los pedidos a granel sean más baratos por kilogramo. Las pequeñas cantidades de I+D inferiores a 5 kg pueden tener precios más altos.

Dentro de una cantidad fija, el polvo que cumple especificaciones más estrictas en cuanto a impurezas y distribución granulométrica autorizadas por las normas aeroespaciales tiene precios más elevados. Por ejemplo, el polvo de Inconel 718 con certificación AS9100 y trazabilidad de lotes es 25-30% más caro. La ubicación y los costes de envío también influyen en el precio final.

Análisis comparativo del polvo de Inconel 718

Análisis comparativo de propiedades frente a polvos de superaleaciones de la competencia

| Propiedades | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Densidad (g/cm3) | 8.19 | 8.44 | 8.22 | 8.22 |

| Punto de fusión (°C) | 1260-1335 | 1350 | 1260-1350 | 1315 |

| Resistencia a la tracción (MPa) | 1275 | 860 | 550 | 1110 |

| Límite elástico (0,2% offset) | 1103 | 450 | 240 | 965 |

| Alargamiento (%) | 19 | 35+ | N/A | 15 |

| Módulo de Young (GPa) | 205 | 207 | 196 | 186 |

| Resistividad eléctrica (μΩ-cm) | 1.41 | 1.41 | 1.16 | 1.73 |

| Conductividad térmica (W/m-K) | 11.4 | 9.8 | 11.4 | 18.4 |

| Coeficiente de dilatación térmica (μm/m-°C ) | 12.8 | 12.8 | 12.4 | 13 |

Análisis comparativo de costes

| Parámetros | Inconel 718 | Inconel 625 | Hastelloy X | Waspaloy |

|---|---|---|---|---|

| Coste relativo del material | Alta | Medio | Alta | Medio |

| Fabricabilidad | Medio | Alta | Medio | Bajo |

| Rentabilidad | Bajo | Alta | Bajo | Medio |

Comparación de pros y contras

| Inconel 718 | |

|---|---|

| Pros | - Mantiene su resistencia a altas temperaturas de funcionamiento - Excelente resistencia a la oxidación y la corrosión -El endurecimiento por precipitación mejora la resistencia -Buena soldabilidad y mecanizabilidad -Mayor resistencia que el Inconel 625 -Utilizado ampliamente en motores aeroespaciales |

| Contras | - Densidad elevada en comparación con las aleaciones de titanio -Difícil de mecanizar en estado endurecido. -Relativamente caro -Menor conductividad térmica que el waspaloy |

Inconel 718 consigue el equilibrio óptimo entre resistencia a altas temperaturas, dureza, resistencia a la corrosión y coste para piezas críticas que funcionan a 500-700°C en aplicaciones de misión crítica en entornos extremos.

Preguntas frecuentes

P: ¿Qué es la superaleación de níquel Inconel 718?

R: El polvo de superaleación de níquel Inconel 718 (UNS N07718) es una aleación endurecible por precipitación diseñada para entornos extremos con temperaturas de hasta 700°C, que requieren altas propiedades de fluencia, tracción y rotura por fluencia combinadas con resistencia a la oxidación y a la corrosión.

P: ¿Qué industrias utilizan el polvo de Inconel 718?

R: Entre las industrias clave que utilizan polvo de Inconel 718 para la fabricación aditiva se incluyen la aeroespacial para componentes de motores, herramientas de perforación de pozos de petróleo y gas, piezas de turbocompresores de automoción, matrices de extrusión de metal, reactores nucleares y equipos de procesamiento químico.

P: ¿Qué tamaño de partícula se utiliza en los procesos AM?

R: Para las técnicas de fusión de lecho de polvo como el DMLS, los tamaños de partícula óptimos están entre 15 y 45 micras, siendo la distribución más común <10% por debajo de 15 micras y <1% por encima de 105 micras.

P: ¿Cuáles son las alternativas al polvo de Inconel 718?

R: Algunas alternativas son los polvos de Inconel 625, Hastelloy X y Waspaloy, que ofrecen una mejor relación coste-eficacia pero comprometen la alta resistencia y dureza a temperaturas de funcionamiento superiores a 600 °C, lo que los hace inadecuados para aplicaciones aeroespaciales.

P: ¿Qué normas cumple Inconel 718?

R: Los grados comunes que cumplen las especificaciones internacionales son AMS 5662, AMS 5664, AMS 5832, UNS N07718, DIN 2.4668 en cuanto a química y distribución granulométrica.

P: ¿Es reutilizable el polvo de Inconel 718?

R: Sí, el polvo no utilizado de Inconel 718 puede reutilizarse después de pasar por un sistema de reciclado de polvo para separar las partículas con satélites y comprobar la química. Se puede ahorrar entre 20-30% utilizando polvo reciclado.

conocer más procesos de impresión 3D

Frequently Asked Questions (Supplemental)

1) What powder attributes most influence LPBF quality with Inconel 718 Powder?

- Highly spherical morphology (low satellites), PSD 15–45 μm, narrow tails, low oxygen/nitrogen (typically O ≤0.10 wt%, N ≤0.03 wt%), consistent apparent/tap density, and Hall flow ≤20–25 s/50 g. These drive stable recoating, uniform packing, and low porosity.

2) Which post-processing route is typical to achieve aerospace-grade properties?

- Stress relief → HIP (e.g., 1180–1220°C/100–170 MPa/2–4 h) → solution anneal (~980–1065°C) → double aging (e.g., 720°C 8 h + furnace cool to 620°C 8 h) → machining/finishing → NDE (CT, FPI, UT). This maximizes γ′/γ′′ precipitation and closes internal pores.

3) How should powder reuse be managed for Inconel 718 in production?

- Implement reuse envelopes with per-cycle checks on O/N, PSD, flow, and density; blend 20–50% virgin powder; cap cycles at 8–12 depending on monitoring results; maintain inert handling and closed-loop sieving to limit oxygen pickup per ISO/ASTM 52907.

4) Can Binder Jetting match LPBF properties for Inconel 718?

- With optimized debind/sinter, carbon control, and HIP, BJT parts can reach >99.5% relative density and tensile strengths in the 1,100–1,250 MPa range. Surface finish and feature resolution are generally inferior to LPBF, but throughput and cost per part can be better.

5) What are key print strategy tips to reduce cracking and distortion?

- Use elevated bed preheat (120–180°C), balanced volumetric energy density, contour passes on perimeters, island scans with rotated hatch, and tailored parameters on overhangs. Control chamber oxygen/humidity and ensure uniform heat dissipation with robust supports.

2025 Industry Trends for Inconel 718 Powder

- Multi-laser LPBF optimization: 6–12 laser platforms with coordinated overlaps deliver 20–35% throughput gains while holding density and microstructure.

- Cost stabilization: Additional atomization capacity in EU/APAC and improved yield management moderate Inconel 718 Powder prices despite energy volatility.

- Extended reuse programs: Standardized powder stewardship extends reuse to 8–12 cycles without property drift, supported by inline O/N and PSD monitoring.

- Qualification acceleration: Wider use of ISO/ASTM 52920/52930 digital traceability and process maps shortens aerospace/energy approvals.

- Surface integrity focus: Shot peen/laser peen plus micro-machining post-HIP significantly improves HCF/LCF performance for rotating hardware.

2025 Snapshot: Market, Process, and Performance Indicators

| Métrica | 2023 Baseline | 2025 Status (est.) | Notes/Source |

|---|---|---|---|

| Inconel 718 AM powder price (gas-atomized, 15–45 μm) | $275–485/kg | $250–450/kg | Industry quotes; added atomization capacity |

| LPBF relative density (as-built → HIP) | 99.3% → 99.9% | 99.4% → 99.95% | Parameter/HIP refinements |

| Multi-laser productivity vs single-laser | +15–25% | +20–35% | Coordinated scan vector orchestration |

| Qualified powder reuse cycles | 4–8 | 8–12 | With O/N, PSD, flow controls (ISO/ASTM 52907) |

| Post-HIP UTS (solution + double aging) | 1,100–1,250 MPa | 1,150–1,300 MPa | Heat treatment and contour strategies |

References and guidance:

- ISO/ASTM 52907:2023 (Feedstock characterization)

- ISO/ASTM 52920 & 52930 (Process qualification and quality)

- AMS 5662/5663 (718 wrought benchmarks) via SAE

- NIST AM Bench datasets for nickel superalloys (nist.gov/ambench)

- FAA/EASA advisories and MMPDS for allowables (where applicable)

Latest Research Cases

Case Study 1: Coordinated Multi-Laser LPBF of Inconel 718 Combustor Cases (2025)

Background: An aerospace Tier‑1 needed higher throughput without sacrificing fatigue or dimensional stability.

Solution: Implemented multi-laser overlap management with synchronized scan vectors, 150–170°C bed preheat, adaptive contour remelts, and strict powder stewardship (30% virgin refresh, O/N and PSD gates). Post-process: HIP + solution + double aging; full CT-based NDE.

Results: Build rate +28–33%; post-HIP density 99.93–99.96%; UTS 1,200–1,270 MPa, elongation 18–22%; HCF life +10–15% after shot peen; scrap rate reduced from 7.2% to 4.1%.

Case Study 2: Binder Jetting Inconel 718 Valves with Carbon Control (2024)

Background: An energy OEM observed distortion and variable density in thick-section BJT 718 valves.

Solution: Introduced debind ramp with tighter carbon control and isothermal sinter holds to reduce differential shrinkage; followed by HIP and standard 718 aging.

Results: Relative density 99.5–99.8%; dimensional deviation ≤±0.25%; tensile 1,120–1,230 MPa; corrosion and oxidation performance at 700°C matched LPBF baselines under identical HT. First-pass yield +14%.

Opiniones de expertos

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

- Viewpoint: “Powder-state control—PSD, flow, and O/N—remains the strongest predictor of porosity and mechanical consistency for Inconel 718 Powder across reuse cycles.”

- Prof. David E. Laughlin, Professor Emeritus of Materials Science, Carnegie Mellon University

- Viewpoint: “Precisely balancing γ′′ and γ′ through solution and two-step aging is essential; even minor chemistry or thermal history shifts can degrade creep resistance.”

- Dr. Amy J. Elliott, Group Leader for Additive Manufacturing, Oak Ridge National Laboratory

- Viewpoint: “Integrating calibrated process maps with in‑situ monitoring accelerates qualification for safety‑critical 718 components without eroding safety margins.”

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization (iso.org; astm.org)

- ISO/ASTM 52920/52930: AM process qualification and quality requirements (iso.org)

- AMS 5662/5663: Reference properties for Inconel 718 (sae.org)

- ASTM E8/E21/B213/B214: Mechanical and powder testing standards (astm.org)

- NIST AM Bench: Public datasets for nickel superalloys (nist.gov/ambench)

- MMPDS: Metallic materials properties for aerospace design allowables (mmpds.org)

- OSHA/NFPA 484: Combustible metal powder safety (osha.gov; nfpa.org)

- Granta MI: Materials data management and traceability (ansys.com)

Last updated: 2025-10-13

Changelog: Added 5 supplemental FAQs; introduced 2025 trends with data table; provided two recent case studies; cited expert viewpoints; listed practical tools/resources with relevant standards; integrated Inconel 718 Powder keyword variations

Next review date & triggers: 2026-04-15 or earlier if major powder price shifts (>15%), new ISO/ASTM/AMS standards for AM 718 publish, or significant OEM qualification announcements occur

Compartir

MET3DP Technology Co., LTD es un proveedor líder de soluciones de fabricación aditiva con sede en Qingdao, China. Nuestra empresa está especializada en equipos de impresión 3D y polvos metálicos de alto rendimiento para aplicaciones industriales.

Solicite información para obtener el mejor precio y una solución personalizada para su empresa.

Artículos relacionados

Metal 3D Printing for U.S. Automotive Lightweight Structural Brackets and Suspension Components

Leer Más "Acerca de Met3DP

Actualización reciente

Nuestro producto

CONTACTO

¿Tiene alguna pregunta? ¡Envíenos un mensaje ahora! Atenderemos su solicitud con todo un equipo tras recibir su mensaje.